Состав газобетона на 1 м3, пропорции, изготовление в домашних условиях

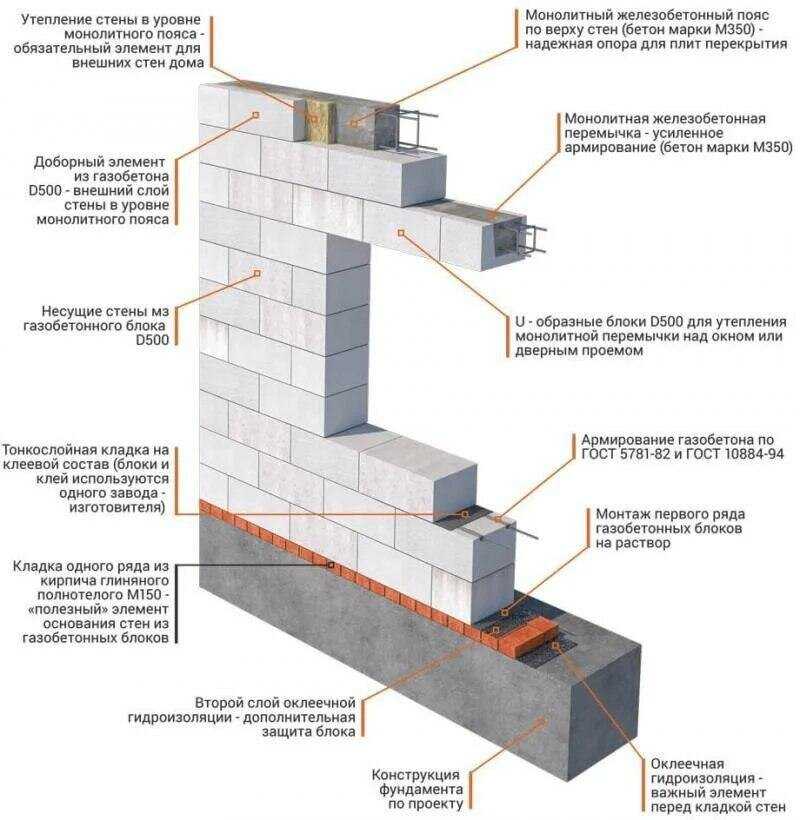

Газобетонные блоки относятся к востребованным изделиям, успешно сочетающим теплоизоляционные и конструкционные свойства. При соблюдении пропорций и простых правил замеса они без проблем изготавливаются дома, при наличии подходящего оборудования и проведения автоклавной обработки выпуск продукции организовывается в промышленных масштабах. Итоговые характеристики зависят от качества сырья, тщательности его подготовки и последовательности соединений при замесе, правильный материал имеет однородную закрыто-ячеистую структуру.

В зависимости от вида и соотношений используемого вяжущего выделяют следующие разновидности:

- Цементные, с долей ПЦ с маркой прочности от М300 и выше, достигающей 50 % от общей массы.

- Известковые, на основе негашеной помолотой кипелки (до 50 %), гипса, шлака, цемента или их смесей (до 15 %).

- Шлаковые, полученные путем вспенивания молотых отходов металлургии с другими видами вяжущего.

- Зольные, содержащие до 50 % продуктов уноса.

- Смешанные, получаемые путем соединения всех вышеперечисленных видов вяжущего, с долей ПЦ от 15 % и выше.

В качестве инертного заполнителя применяется кварцевый и другие виды песка и вторичные отходы металлургии и теплоэнергетики: зола уноса и гидроудаления, ферросплавные шлаки, продукты обогащения рудных материалов. Все они вводятся после тщательного размола, доля в общем составе варьируется от 20 до 40 %. Поризация обычного и автоклавного газобетона достигается за счет ввода алюминиевой пудры и хлорида кальция, для затворения смеси используется вода с минимальным содержанием солей. К улучшающим свойства добавкам относят упрочнители, полиамидные пластмассы и аналогичные вещества, снижающие усадку, их соотношение в общей массе очень низкое.

Ориентировочные пропорции сырья для газобетона без автоклавной обработки:

| Наименование | Доля в общей массе, % | ||

| Портландцемент | 15-50 | 51-71 | 35,3-49,4 |

| Наполнитель | Кварцевый песок: 31-42 | Молотый микрокремнезем: 0,6-3,5 | Молотый известняк до удельной поверхности 300-700 м2/кг: 12,4-26,5 |

| Алюминиевая пудра | 0,1-1 | 0,01-0,15 | 0,06-0,1 |

| Известь | — | 0,04-0,7 | 2,6-2,65 |

| Полуводный гипс | — | 0,1-0,4 | — |

| Другие добавки | Каустическая сода: 0,05-0,45 | Хлористый кальций: 0,5-3 | Хлорид кальция: 0,18-0,25 |

| Вода для затворения | Все остальное | ||

Приведенные пропорции также подходят для автоклавного производства газобетона, в перерасчете на вес на приготовление 1 м3 смеси с плотностью 600 кг/м Компоненты растворов могут меняться, а соотношения вяжущих при их комбинировании варьироваться от 1:0 до 1:5 (отмеряется по доле цемента). Требуемая марка прочности последнего зависит от целевого назначения, для изготовления теплоизоляционных марок используется ПЦ М300, конструкционно-теплоизоляционных – М400, плотных конструкционных – М500. В отличие от обычных товарных бетонов в данном случае лучшие результаты наблюдаются при вводе составов с примесями пуццолана и шлака (имеющим маркировку Д20, а не Д0).

Компоненты растворов могут меняться, а соотношения вяжущих при их комбинировании варьироваться от 1:0 до 1:5 (отмеряется по доле цемента). Требуемая марка прочности последнего зависит от целевого назначения, для изготовления теплоизоляционных марок используется ПЦ М300, конструкционно-теплоизоляционных – М400, плотных конструкционных – М500. В отличие от обычных товарных бетонов в данном случае лучшие результаты наблюдаются при вводе составов с примесями пуццолана и шлака (имеющим маркировку Д20, а не Д0).

Особые требования выдвигаются к порообразователю: для достижения равномерной ячеистой структуры материала применяется алюминиевая сухая пудра с долей активного металла в пределах 90-95 % или суспензии – до 93. Их ввод требует осторожности: при снижении доли менее 0,06 % блоки не достигают заданной пористости, при засыпке более 0,1 – выделяется избыток водорода, приводящий к образованию чересчур крупных ячеек, вырыванию из них газа и усадке изделий.

Существует четкая связь между качеством используемого наполнителя и прочностными характеристиками: чем тоньше будет его помол, тем лучше. Водоцементное соотношение подбирают опытным путем, доля затворяемой жидкости достигает 45-75% от общего веса сухих составляющих и в идеале сводится к минимуму.

Водоцементное соотношение подбирают опытным путем, доля затворяемой жидкости достигает 45-75% от общего веса сухих составляющих и в идеале сводится к минимуму.

Лучшие результаты при изготовлении неавтоклавного газобетона наблюдаются при В/Ц=0,4, повышение этого показателя приводит к снижению прочности материала.

Технология получения газоблоков в домашних условиях

Для кладочных изделий помимо сырья и емкостей для замеса потребуются формы – заводские металлические или самоделки из фанеры и дерева. Их размеры зависят от назначения блоков: чем больше будет ячеек, тем быстрее пойдет процесс выпуска. Внутренние стороны форм выполняются из ламинированной фанеры или других влагостойких материалов, принимаются меры по исключения протеканию воды, с целью упрощения выемки стенки смазывают составами на основе воды и технического масла в соотношении 3:1, эту процедуру повторяют каждый раз перед заполнением.

Этап замеса считается самым сложным в домашнем производстве, без дозаторов и оборудования для подготовки компонентов пропорции подбираются только опытным путем. Любое изменение степени активности вяжущего, температурных условий или чистоты воды оказывает прямое влияние на процесс поризации и итоговое качество. Важную роль играет последовательность соединения ингредиентов: вяжущее, песок или другие сухие заполнители перемешиваются и затворяются водой порционно, вплоть до получения однородной консистенции (но не более 5 мин, в противном случае цемент начнет схватываться), далее в нее вводят хлористый кальций или каустическую соду (при наличии их в выбранном составе), и в последнюю очередь – алюминиевую пудру или суспензию. После засыпки порообразователя смесь перемешивается со всей возможной тщательностью не более, чем 1 минуту и заливается в предварительно подготовленные формы.

Любое изменение степени активности вяжущего, температурных условий или чистоты воды оказывает прямое влияние на процесс поризации и итоговое качество. Важную роль играет последовательность соединения ингредиентов: вяжущее, песок или другие сухие заполнители перемешиваются и затворяются водой порционно, вплоть до получения однородной консистенции (но не более 5 мин, в противном случае цемент начнет схватываться), далее в нее вводят хлористый кальций или каустическую соду (при наличии их в выбранном составе), и в последнюю очередь – алюминиевую пудру или суспензию. После засыпки порообразователя смесь перемешивается со всей возможной тщательностью не более, чем 1 минуту и заливается в предварительно подготовленные формы.

При изготовлении газобетонных блоков в домашних условиях раствором заполняется только половина ячейки. Реагирование ингредиентов начинается незамедлительно, объем массы нарастает в течение первых 5-10 минут, после чего она слегка усаживается. Полученную «горбушку» срезают струной, формы оставляют в теплом помещении на сутки. Элементы вынимают с максимальной аккуратностью и размещают на стеллажах или поддонах до окончательного набора прочности.

Элементы вынимают с максимальной аккуратностью и размещают на стеллажах или поддонах до окончательного набора прочности.

Для получения автоклавных изделий они проходят обработку горячим паром под избыточным давление в специальных камерах, в домашних условиях этот этап пропускается. Это вместе с отсутствием возможности строгого контроля за составом и геометрической точностью форм объясняет уступку качества кустарных элементов заводским. С целью его улучшения принимается ряд мер:

- Площадка или помещение защищаются от сквозняков и холодной температуры. В идеале работы проводятся в теплое время года.

- Формы слегка прогревают перед смазыванием. После выемки изделий оценивается состояние стенок и проводится их тщательная чистка.

- Сухие компоненты перед затворением водой просеиваются сквозь сито и вводятся малыми порциями.

Состав газобетона: компоненты и технология производства

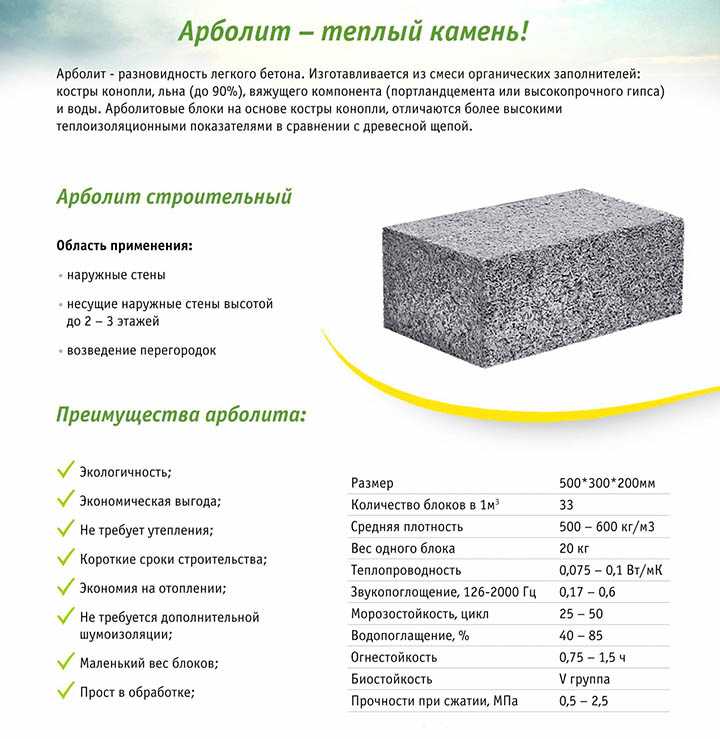

Газобетон является пористым материалом и относится к ячеистым бетонам, делится на автоклавный и неавтоклавный.

Компоненты газобетона:

- Портландцемент высокой марки (35%).

- Песок очень мелкой фракции (35%).

- Измельченная известь (1%).

- Алюминиевая пудра (0.05%).

- Вода (28%).

Чем лучше измельчены все компоненты, тем прочнее получается газобетон.

Сама технология изготовления газобетона заключается в смешивании наполнителей (цемента и песка) с газообразующими добавками (известь и алюминиевая пудра). После их перемешивания, между алюминиевой пудрой и известью начинается химическая реакция с выделением газа – водорода. Именно этот газ и создает в газобетоне поры, которые обеспечивают хорошую теплоизоляцию и легкий вес.

Меняя количество газообразующих добавок, можно добиться различной плотности газобетона, то есть, чем больше газа в бетоне, тем он легче, соответственно, меньше его плотность и прочность.

Газобетон хорош тем, что поры в его составе распределены очень равномерно, что обеспечивает одинаковую прочность и теплопроводность по всей толщине блоков.

После процесса газообразования и первичного схватывания смеси, общий массив разрезается струной на отдельные блоки нужной толщины. Далее газоблоки набирают прочность.

Что такое автоклавирование газобетона

Если мы говорим про автоклавный газобетон, то он обязательно проходит процесс автоклавирования. Автоклавами называют большие емкости, в которых создается высокая температура (160-180 С) и давление насыщенного водяного пара.

Процесс автоклавирования длится около 12 часов, и его задача заключается в быстром наборе прочности газобетона. Обычный тяжелый бетон набирает 70% своей марочной прочности примерно через месяц, но если увеличить температуру до 180 градусов, то прочность наберется в 100 раз быстрее.

Это решает сразу несколько проблем: усадка блоков отсутствует, не требуется время для набора прочности газобетона. Далее газобетон упаковывают в защитную пленку и развозят заказчикам.

Далее газобетон упаковывают в защитную пленку и развозят заказчикам.

Свежий автоклавный газобетон является очень влажным, воды в нем около 30-40%. Из-за влаги, его плотность значительно выше заявленной. По этому, перед отделочными работами, выложенная газобетонная стена должна просохнуть хотя бы два сезона.

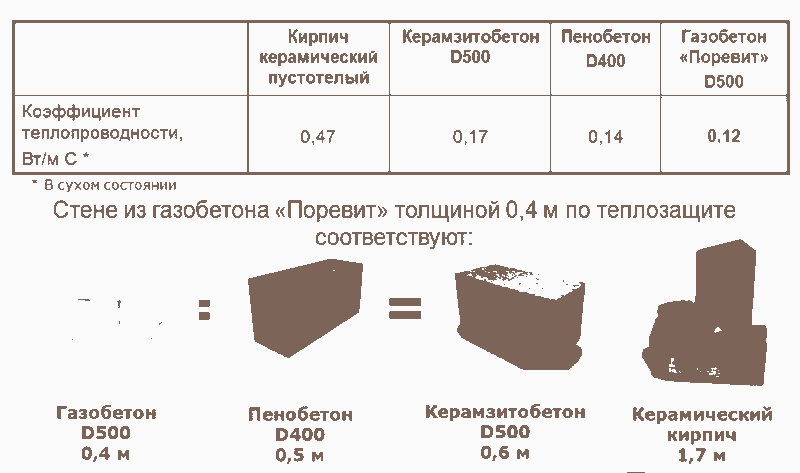

Автоклавный газобетон имеет более высокую прочность, в отличии от неавтоклавного.

В научной терминологии, автоклавный газобетон называют тоберморитом – искусственным пористым камнем. Так как камни являются минералами, то они абсолютно экологичны. Газобетон не выделяет никаких вредных веществ, и не является радиоактивным.

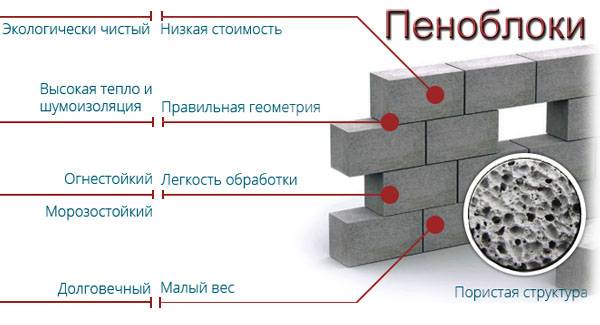

Отличия газобетона и пенобетона

В плане наполнителей эти ячеистые бетоны похожи, отличие в газообразующих добавках. Если в газобетоне пузыри образуются из-за выделяющихся пузырей газа, то в пенобетоне из-за пены, которую добавляют в смесь отдельно. Проблемой пенобетона может быть его неоднородность, то есть, в одном месте пузырей будет больше, а в другой – меньше.

Процесс изготовления пенобетона намного проще, из-за чего его производством занимаются в гаражных условиях. Доверие к качеству заводского автоклавного газобетона и его составу намного выше. Прочность и геометрия автоклавного газобетона лучше, чем у пенобетона.

Из чего состоит газобетон(видео)

Спецификации блоков AAC— (Автоклавный газобетон), Состав

Как рассчитать №. блоков ACC …

Пожалуйста, включите JavaScript

Как рассчитать количество. блоков АСС и количество растворов в стене?

В этой статье вы познакомитесь с введением, составом, производством и техническими характеристиками газобетонных блоков. Спецификации блоков AAC содержат Общий размер , Толщина Минимум, Прочность на сжатие , Минимальная плотность в сухом состоянии , Термическое сопротивление , Допустимое напряжение сдвига , Звукопоглощение , Огнестойкость , Теплопроводность , Усадка при высыхании , Усадка при высыхании.

Что такое блоки AAC?

Блоки газобетона- Блоки газобетона представляют собой бетонные блоки особого типа, состоящие из мелких заполнителей, портландцемента, воды и другого расширяющего агента (алюминиевого порошка). 9Блок AAC 0036

- был разработан в 1924 году шведским архитектором. Блок AAC является альтернативным материалом для строительных материалов, которые имеют свойства, аналогичные древесине. Как известно, древесина обладает хорошей теплоизоляцией, прочной структурой, легко обрабатывается, горюча, гниет и повреждается термитами. Но газобетонные блоки сводят к минимуму недостатки использования древесины в качестве строительного материала. С помощью этого блока можно полностью удалить горючие, гниющие и термитные повреждения.

- Изделия из газобетона включают не только газобетонные блоки, но и стеновые панели, панели пола и крыши, перемычки и т. д.

Использование блока AAC

- Используется в коммерческих, промышленных и жилых помещениях

- AAC хорошо подходит для высотных зданий и зданий с высокими перепадами температур,

- Подходит для использования в зонах с экстремальными температурами.

- Уменьшает вес надстройки, поэтому используется в легком строительстве.

| Properties of AAC Block | Specifications | ||

| General Size | 625 mm * 240 mm * (75-300) mm | ||

| Thickness | 50,75,100,125,150,200,225 | ||

| Minimum Compressive Strength | 3–4,5 Н/мм 2 (IS 2185) | ||

| Минимальная сухая плотность | 450 до 650 кг/м 3 | ||

| термическая сопротивление | 0,8-1,25 на дюйм на дюйм | 0,8-1,25 на дюйм. 0066 0066 | |

| Допустимое напряжение сдвига | 8-22 фунтов на кв. | ||

| Усадка при высыхании | 0,04 % от размера газобетонного блока |

1,000033

33333300032. Цемент (обычно марки OPC 53) -33%

3. Известь – 8%

4. Алюминиевая пудра – 0,07%

Процесс производства газобетонных блоков

- Первой осенью производится автоклавный газобетон путем смешивания кремнезема, песка или летучей золы с цементом, известью, водой и расширительными добавками, такими как алюминиевый порошок.

- После смешивания этот бетон заливают в форму стандартного размера.

(Для структурно армированного газобетона в форму также помещается стальная арматура или сетка.)

- Когда мы смешиваем алюминиевый порошок с диоксидом кремния или другим материалом, содержащим диоксид кремния, образуется газообразный водород.

В результате бетон расширяется в пять раз по сравнению с первоначальным объемом. Такой процесс называется аэрацией. Поэтому его переименовали в газированный.

В результате бетон расширяется в пять раз по сравнению с первоначальным объемом. Такой процесс называется аэрацией. Поэтому его переименовали в газированный. - Затем газообразный водород выходит, оставляя пустоты между бетоном, и эта форма удаляется и разрезается на мелкие кусочки (отходы во время резки могут быть переработаны).

- Затем поместите эти кусочки в автоклав. Температура автоклава достигла около 190° Цельсия и давление от 8 до 12 бар.

- Под действием такого пара и давления песок вступает в реакцию с гидроксидом кальция с образованием гидрата силиката кальция, что придает газобетонному блоку высокую прочность.

- Затем выполняется отверждение, и снятый газобетонный блок готов к использованию на строительной площадке.

Преимущество газобетонных блоков

- Благодаря небольшому весу он

- Экономит затраты и энергию при транспортировке

- Экономит трудозатраты

- Увеличение шансов на выживание во время сейсмической активности

- Снижение воздействия на окружающую среду (использование летучей золы)

- Повышение тепловой эффективности снижает нагрузку на отопление и охлаждение здания.

- Повышает работоспособность, обеспечивает точную резку.

- Образовавшиеся твердые отходы можно использовать повторно.

- Устойчивость к термитам (не подвержена воздействию термитов, как древесина)

- Экономичность

- Сейсмостойкость и гибкость конструкции

- Теплоизолированный и энергосберегающий

- Огнеупорный и экологичный

- Размер газобетонных блоков, как правило, большой, что ускоряет кладку.

- Снижает статическую нагрузку здания на фундамент.

Недостаток газобетонных блоков

- Более высокая начальная стоимость

- Нехватка производственных мощностей

- Хрупкая природа, поэтому обращение и транспортировка требуют осторожности.

- Установка в сезон дождей приводит к появлению трещин после установки.

- Для перегородки толщина газобетонных блоков будет больше. Итак, глиняный кирпич предпочтительнее.

Как рассчитать количество газобетонных блоков и количество раствора в стене?

Я надеюсь, что эта статья «Технические характеристики блоков AAC » останется для вас полезной.

Happy Learning – Civil Concept

Автор,

Инженер-строитель – Сумит Паудель

Читайте также,

Все типы связей в кирпичной кладке – Различные части кирпича с Фото

Как рассчитать количество кирпичей в одном кубическом метре- Практическая цифра

как найти количество кирпичей в стене,Пример с числовой

Из чего сделаны кирпичи? Блоки AAC)-свойства и преимущества

🕑 Время чтения: 1 минута

Автоклавный газобетон — это экологически чистый и сертифицированный зеленый строительный материал, который представляет собой легкие, несущие, высокоизолирующие, прочные строительные блоки и в 3 раза легче, когда по сравнению с красным кирпичом.

Рис. 1: Кладка из газобетонных блоков из автоклавного цемента. Газобетон был разработан в 1924 году шведским архитектором, который искал альтернативный строительный материал со свойствами, подобными дереву — хорошей теплоизоляцией, прочной структурой и простотой в работе — но без таких недостатков, как горючесть, гниение и повреждение термитами.

В этой статье мы понимаем производственный процесс, технические характеристики, сравнение, преимущества и недостатки блоков AAC.

В комплекте: 9 шт.0003

- Процесс производства блоков AAC

- Материалы, использованные

- Шаг 1: Сырье препарат

- Шаг 2: Дозирование и смешивание

- Шаг 3: CASTING, RISING и CREARIN Технические характеристики газобетонных блоков и глиняного кирпича

- Сравнение газобетонных блоков и глиняного кирпича

- Преимущества газобетонных блоков

- 1. Экологичность и экологичность

- 2. Легкий вес

- 3. Термически изолированная и энергоэффективная

- 4. Устойчивый к огне

- 5. Акустические характеристики

- 6. Легкая работоспособность и гибкость конструкции

- 7. Сейсмический устойчивый

Процесс производства газобетонных блоков

Используемые материалы

1. Цемент

Для производства газобетонных блоков подходит цемент класса OPC 53, который схватывается, твердеет и может связывать другие материалы.

2. Летучая зола

Летучая зола представляет собой промышленный отход, используемый для снижения стоимости строительства. Плотность летучей золы колеблется в пределах 400-1800 кг/м 3 . Он обеспечивает теплоизоляцию, огнестойкость и звукопоглощение. Используемая летучая зола относится к классу C и содержит 20 % извести (CaO), а потери при прокаливании не превышают 6 %.

3. Известняк

Известняк получают либо путем дробления в мелкий порошок на фабрике AAC, либо путем прямой покупки его в виде порошка у торговца.

4. Алюминиевый порошок

Алюминий является расширителем. Когда сырье вступает в реакцию с алюминиевым порошком, пузырьки воздуха появляются из-за реакции между гидроксидом кальция, алюминием и водой, и выделяется газообразный водород.

Рис. 2: Блок-схема процесса производства газобетонных блоков.Этап 1: Подготовка сырья

Подготовка сырья заключается в смешивании золы-уноса с водой с образованием суспензии золы-уноса, чтобы золу-уноса можно было смешать с другим сырьем, таким как цемент, гипс и алюминиевый порошок, в требуемом количестве.

пропорция.

пропорция.Этап 2: Дозирование и смешивание

Этот процесс очень важен, так как от него зависит качество конечного продукта. Соотношение, в котором следует добавлять сырье, определяется исходя из требуемого конечного продукта.

Соотношение смеси для производства газобетонных блоков:

Зола-унос/песок: известь: цемент: гипс = 69:20:8:3

Алюминий составляет около 0,08% от общего количества сухих материалов в смеси и водоотношение 0,6 — 0,65.

- Летучая зола перекачивается в контейнер. После заливки нужного веса перекачка прекращается.

- Аналогичным образом известковая мука, цемент и гипс засыпаются в отдельные емкости с помощью конвейеров.

- После того, как необходимое количество каждого ингредиента будет помещено в отдельные контейнеры, система управления подает все ингредиенты в смесительный барабан.

- После взбивания смеси в течение заданного времени ее можно разлить по формам с помощью дозатора.

Этап 3: Литье, подъем и отверждение

- Формы могут быть разных размеров в зависимости от требуемого количества смеси.

- Перед отливкой формы смазывают тонким слоем масла, чтобы сырой кек не прилипал к формам.

- Алюминий реагирует с гидроксидом кальция и водой с выделением газообразного водорода. Это приводит к образованию крошечных ячеек, что приводит к расширению смеси навозной жижи.

- Такое расширение может в три раза превышать первоначальный объем. Размер пузырьков составляет около 2-5 мм. Таким образом, это является причиной легкости и изоляционных свойств газобетонных блоков.

- Когда процесс подъема завершен, зеленому пирогу дают осесть и затвердеть.

- Обычно процесс подъема и предварительного отверждения занимает около 60-240 минут.

- Автоклав Газобетон твердеет в автоклаве – большом сосуде высокого давления.

- Автоклав обычно представляет собой стальную трубу диаметром 3 м и длиной 45 м.

Пар подают в автоклав под высоким давлением, обычно достигающим давления от 800 кПа до 1200 кПа и температуры 180°С.

Пар подают в автоклав под высоким давлением, обычно достигающим давления от 800 кПа до 1200 кПа и температуры 180°С.

Этап 4: Извлечение из формы и резка

- После достижения прочности на резку из формы извлекают и разрезают в соответствии с требованиями.

- Обычно на рынке доступны блоки AAC

600 x 200 x 100, 600 x 200 x 150, 600 x 200 x 200.

Технические характеристики газобетонных блоков и глиняных кирпичей

Собственность Единицы Газобетонный блок Clay Brick Size mm 600 x 200 x (75 to 300), 230 x 75 x 115 Size Tolerance mm ± 1.5 ± 05 to 15 Compressive Strength N/mm 2 3 – 4.  5 (IS 2185 part 3)

5 (IS 2185 part 3)2.5 to 3.5 Normal Dry Density Kg / m 3 550 – 650 1800 Sound Reduction Index Db 45 for 200 mm Thick Wall 50 for 230 mm Thick Wall Fire Resistance Hrs. 2 to 6 (Depending on Thickness) 2 Thermal Conductivity “K” W / m-k 0.16 – 0.18 0.81 Drying Shrinkage % 0.04% (Size of block) — Comparison between AAC Blocks and Clay Brick

Parameter AAC Block Clay Bricks Стоимость конструкции Экономия стали до 15% Нет экономии Цементный раствор для штукатурки и кладки0066 Требуется больше из-за неровной поверхности и большего количества соединений.

поломки Менее 5 % Среднее 10–12 % Скорость строительства Speed Construct Сравнительно медленный Качество Однородный и стабильный Обычно варьируется Фитинг и преследование Все виды фитинга и погоня с возможностью Все виды фитинга и горенная площадь Область ковры Область ковры Область ковры . Доступность В любое время Нехватка в сезон дождей Энергосбережение Прибл. На 30 % снижается нагрузка на кондиционирование воздуха Нет такой экономии Химический состав Песок/зольная пыль используется в количестве около 60-70 %, который реагирует с известью и цементом с образованием AAC Используется почва, которая содержит много неорганических примесей, таких как сульфаты и т.  д.

д.Преимущества блоков AAC

1. Экологичность и экологичность

Использование переработанных промышленных отходов (зольная пыль), нетоксичных ингредиентов, отсутствие выбросов газов и меньшее потребление энергии делают блоки ACC экологически чистыми. дружелюбный и устойчивый.

2. Легкий вес

Блоки AAC в 3-4 раза легче кирпича, на 30% легче бетона, что помогает снизить собственную нагрузку здания, что позволяет возводить более высокие здания.

3.

Теплоизолированный и энергоэффективныйКрошечные воздушные поры и тепловая масса блоков обеспечивают превосходную теплоизоляцию, тем самым снижая затраты на отопление и кондиционирование воздуха в здании.

4.

ОгнестойкийНегорючий и огнестойкий до 1600° C, выдерживает до 6 часов прямого воздействия.

5.

Акустические характеристикиПоскольку газобетонный блок пористый по своей природе, качество звукопоглощения превосходное.

Он обеспечивает звукопоглощение около 42 дБ, блокируя все основные звуки и помехи, что делает его идеальным для школ, больниц, гостиниц, офисов, многоквартирных домов и других сооружений, требующих звукоизоляции.

Он обеспечивает звукопоглощение около 42 дБ, блокируя все основные звуки и помехи, что делает его идеальным для школ, больниц, гостиниц, офисов, многоквартирных домов и других сооружений, требующих звукоизоляции.6.

Простота обработки и гибкость дизайнаГазобетонные блоки можно легко резать, сверлить, прибивать гвоздями, фрезеровать и нарезать канавки в соответствии с индивидуальными требованиями.

7. СейсмостойкостьЛегкие блоки уменьшают массу конструкции, тем самым уменьшая воздействие землетрясения на здание. Негорючий характер дает преимущество против пожаров, которые обычно сопровождают землетрясения.

8. Более быстрое строительствоСтроительство газобетонных блоков сокращает время строительства на 20%. Так как различные размеры блоков помогают уменьшить количество швов в кладке стен. Меньший вес блоков облегчает и ускоряет транспортировку, укладку и возведение кладки.