Как собрать станок с ЧПУ своими руками

В этой статье мы рассказываем о том, что построить своими руками фрезерный станок с ЧПУ — выполнимая задача. Подробно описывается весь процесс создания: от проектирования до применения станка.

В этой статье мы рассказываем о том, что построить своими руками фрезерный станок с ЧПУ — выполнимая задача. Подробно описывается весь процесс создания: от проектирования до применения станка.

В первом случае к покупным комплектующим добавлялись самодельные детали, сделанные на токарном станке, во втором проекте автор обошелся готовыми частями, третий — бонус, изготовление функционального стола для станка, совмещенного с полками для хранения материалов и инструментов.

Содержание:

- Заключение и рекомендации

Как сделать самодельный станок с ЧПУ

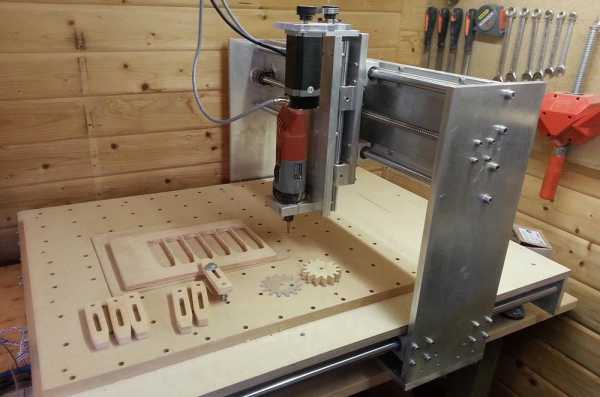

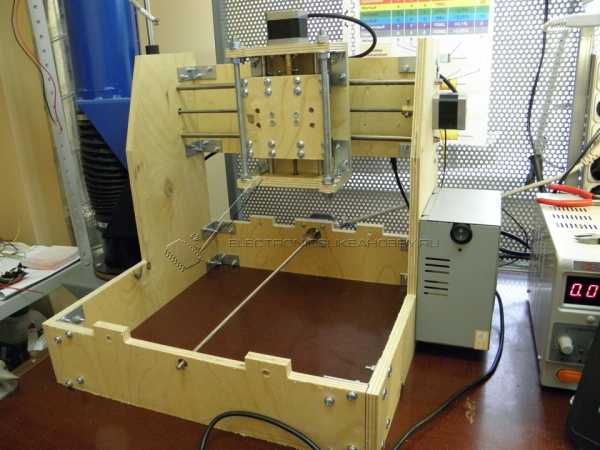

Автор проекта Benne подробно описал весь процесс создания станка с ЧПУ для работы по дереву и другим материалам, начиная с проектирования.

1. Проектирование

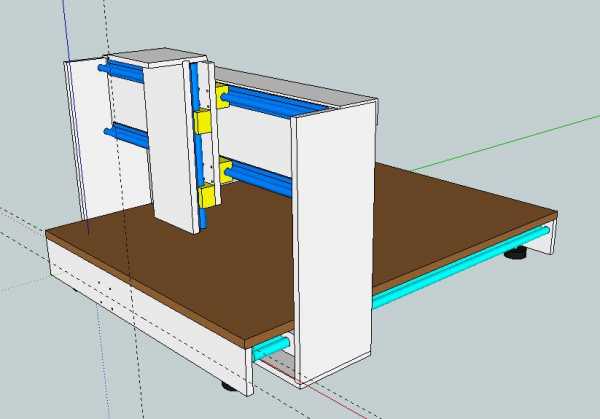

Перед постройкой станка нужно как минимум нарисовать эскиз от руки, а лучше выполнить более точный трехмерный рисунок с помощью программы САПР. Автор проекта использовал google sketchup, довольно простую (бесплатную для 30-дневного использования) программу. Для более сложного проекта вы можете выбрать Autocad.

Главная цель рисунка — выяснить необходимые размеры деталей, для заказа их по интернету, и убедиться, что все движущиеся части станка подойдут друг к другу.

Как видите, детальных чертежей с размеченными отверстиями под крепления автор не использовал, намечал отверстия в процессе постройки станка, но такого исходного дизайна оказалось достаточно.

Габаритные размеры станка: 1050 х 840 х 400 мм.

Перемещение по осям: X 730 мм, Y 650 мм, Z 150 мм

Длина направляющих и шариково-винтовой передачи зависит от размера задуманного вами станка.

Когда идет проектирование станка с ЧПУ, есть несколько вопросов, от ответа на которые зависит конечный результат.

Какой тип станка с ЧПУ вы хотите выбрать?

С подвижным столом или с подвижным порталом? Конструкции с подвижным столом часто используются для станков небольшого размера, до 30х30 см. Их легче построить, их можно сделать более жесткими, чем машины с движущимся порталом. Недостаток перемещения стола заключается в том, что при одинаковой зоне резки общая площадь станка получается раза в два больше, чем при использовании конструкции с подвижным порталом. В этом проекте зона обработки около 65×65 см, поэтому был выбран подвижный портал.

Что вы хотите обрабатывать с помощью станка с ЧПУ?

В данном проекте станок предназначался в основном для фанеры, лиственных пород дерева и пластмасс, а также для алюминия.

Из чего будет строиться станок?

Это в основном зависит от материала, который будет на станке обрабатываться. В идеале материал, который используется для изготовления станка, должен быть прочнее материала, который будет обрабатываться на станке или, как минимум, не менее прочным. Поэтому, если вы хотите резать алюминий, станок должен быть собран из алюминия или стали.

Какая длина осей вам нужна?

По первоначальному замыслу станок с ЧПУ должен был обрабатывать фанеру и МДФ, которые в Нидерландах выпускают размером 62 х 121 см. Поэтому для Y расстояние прохода должно быть не менее 620 мм. Длина хода по оси Х равна 730 мм, потому что иначе станок занял бы все пространство комнаты. Поэтому ось X короче, чем длина листа фанеры (1210 мм), но можно обработать половину, затем сдвинуть лист вперед и обработать оставшуюся часть. С помощью такой уловки получается обрабатывать на станке куски куда большие, чем длина оси Х. Для оси Z выбрано 150 мм, чтобы в будущем использовать четвертую ось.

Какой тип линейного движения вы будете использовать?

Существует множество вариантов системы линейного перемещения, от ее выбора во многом зависит качество работы. Поэтому есть смысл потратиться на лучшую систему, которую вы можете себе позволить. Автор проекта решил, что линейные рельсы были лучшим вариантом из тех, на которые ему хватало денег. Если вы строите 3-осевой фрезерный станок с ЧПУ, вам нужно купить комплект, состоящий из трех наборов линейных направляющих и двух линейных подшипников на каждую направляющую.

Какую систему привода подач вы будете использовать для каждой оси?

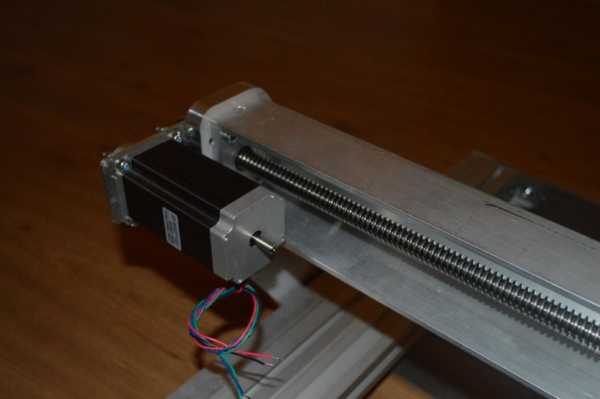

Основные варианты привода подачи: зубчатые ремни, механизмы реечной передачи и передача винт-гайка. Для самодельных станков с ЧПУ чаще всего используют передачу винт-гайка с использованием шарико-винтовой пары. Гайка крепится к подвижной части машины, винт закреплен с обоих концов. Винт крепится к двигателю. Если двигатели вращается, гайка с прикрепленной к ней движущейся частью машины будет двигаться вдоль винта и приводить машину в движение.

ШВП в данном станке используется для привода осей X и Y. Шарико-винтовые подшипники обеспечивают очень плавный ход, люфт отсутствует, повышается качество и скорость резки.

Для оси Z использован стержень M10 из высококачественной нержавеющей стали с самодельной гайкой из делрина.

Тип двигателя и контроллера

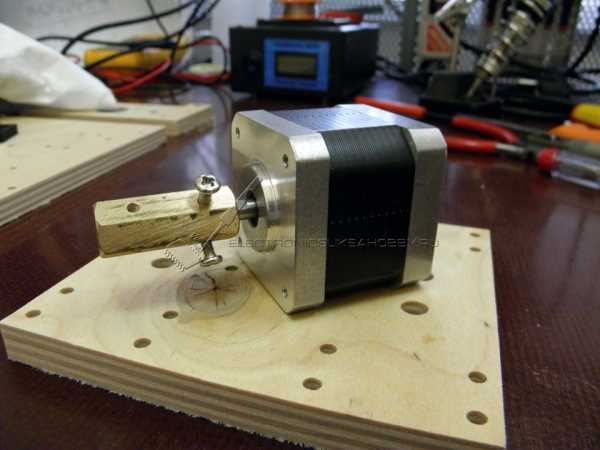

Обычно в самодельных станках с ЧПУ применяются шаговые двигатели. Сервоприводы в основном используются для мощных промышленных станков с ЧПУ, они дороже и требуют более дорогих контроллеров. Здесь использованы шаговые двигатели 3Nm.

Тип шпинделя

В проекте используется стандартный Kress, он имеет хороший 43-мм зажимной фланец, а также встроенный регулятор скорости (но последняя функция есть у большинства шпинделей).

Если вы собираетесь выполнять действительно сложную резку, стоит обратить внимание на шпиндели с водяным охлаждением — они дороже стандартных, зато шумят гораздо меньше, могут работать на низких оборотах без перегрева и с самыми разными материалами.

Затраты

На данный станок с ЧПУ ушло примерно 1500 евро. Готовый фрезерный станок с ЧПУ сходных характеристик стоит намного дороже, так что вы можете сэкономить, создав станок самостоятельно.

2. Комплектующие для создания станка с ЧПУ

Электрооборудование и электроника:

- 3 шаговых двигателя 3 Nm Nema 23;

- 3 драйвера шаговых двигателей DM556 Leadshine;

- блок питания 36 В для станков с ЧПУ;

- интерфейсная плата 5 Axis CNC Breakout Board для управления шаговыми драйверами;

- источник питания 5 В для интерфейсной платы;

- двухпозиционный выключатель On/Off;

- многожильный кабель Shielded 4 Conductor 18 AWG;

- 3 сенсорных концевых выключателя;

- Шпиндель: Kress FME 800 (подойдут также Bosch Colt или Dewalt Compact Router).

По желанию:

- шкафчик/корпус для электрооборудования;

- подвижный пластиковый кабель-канал;

- 4-контактные кабельные вилки.

Механические части:

- линейные направляющие: для X — SBR 20 для Y и Z — SBR 16;

- шарико-винтовая пара (ШВП) для X и Y — диаметром 16 мм, шаг 5 мм4

- в качестве передаточного винта для оси Z: стальной штырь с резьбой M10 с самодельной гайкой из делрина;

- алюминиевый профиль: 30х60 мм, нарезанный на куски длиной 100 мм;

- алюминиевая пластина 15 мм толщиной;

- мощные антивибрационные выравнивающие ножки.

Программы:

- CAD/CAM-программа CamBam;

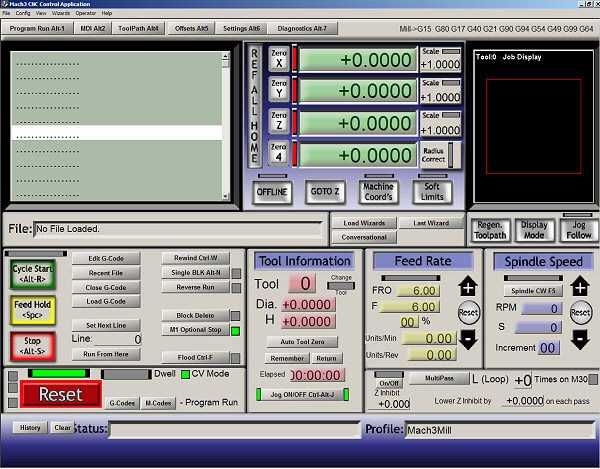

- программа для управления станком с ЧПУ Mach4

Станок в основном построен из алюминиевых пластин толщиной 15 мм и алюминиевых профилей 30×60 мм. Работы выполнялись с применением сверлильного и токарного станков. Пластины и профили заказывались нарезанными по размеру.

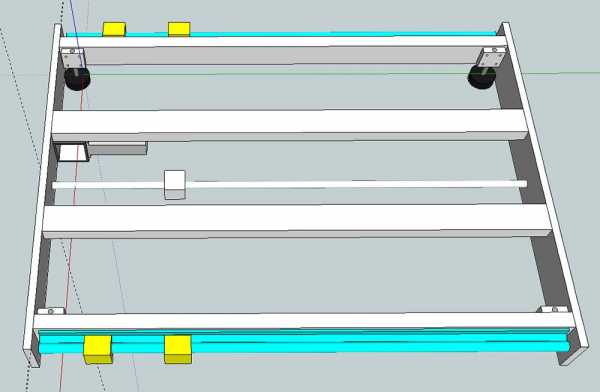

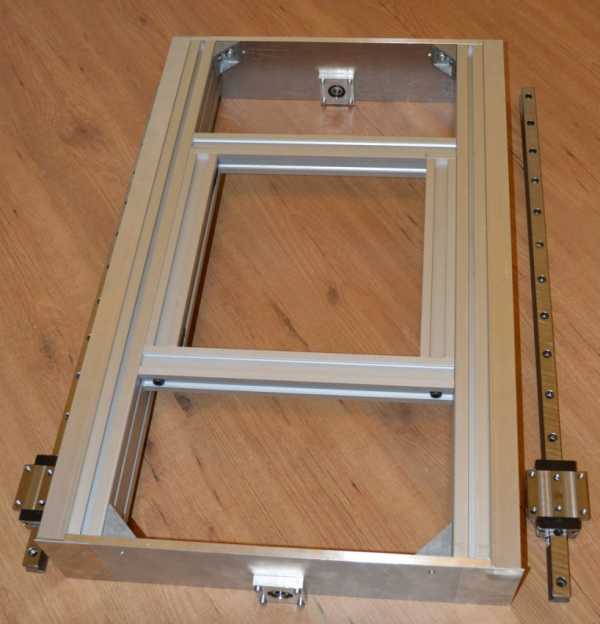

3. Ось Х

Базовая рама сделана из 4 отрезков алюминиевого профиля сечением 30х60 мм и двух боковых панелей толщиной 15 мм. В конце профилей есть по два отверстия диаметром 6,8 мм, с помощью метчика внутри отверстий выполнена резьба М8.

Нарезка резьбы в торцах алюминиевого профиля

Чтобы отверстия на концевых панелях совпадали, при сверлении обе пластины зажимались вместе. Посередине каждой пластины просверлено по 4 отверстия, чтобы установить подшипниковые опоры, и четыре дополнительных отверстия в одной из боковых пластин для крепления двигателя.

Их кусочков алюминия (50х50х20) сделаны 4 блока, чтобы прикрепить выравнивающие ножки. Блоки прикручены к наружным профилям четырьмя болтами М5 с мебельными t-гайками.

Линейные направляющие подходят непосредственно к алюминиевым профилям. Для оси X использовались рельсы диаметром 20 мм. Предварительно просверленные в основании линейных направляющих отверстия точно совпадают с пазами в алюминиевых профилях. Для установки использованы болты М5 и мебельные t-гайки.

4. Боковые пластины портала

Боковые пластины портала почти одинаковы, но в одной из них просверлены четыре дополнительных отверстия для крепления мотора. Весь портал изготовлен из алюминиевых пластин толщиной 15 мм. Чтобы отверстия оказались точно в нужном месте, в тщательно отмеченных местах слесарным кернером были пробиты углубления, и по этим меткам просверлены отверстия на сверлильном станке, сначала сверлом меньшего диаметра, затем — нужного.

Из-за того, как спроектирован портал, пришлось сверлить отверстия в торцах боковых пластин и делать в отверстиях резьбу М8.

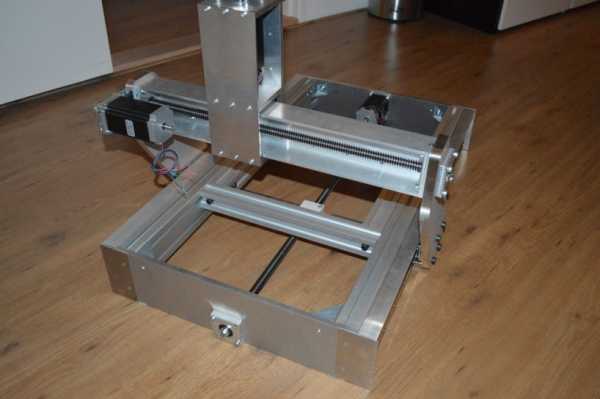

5. Сборка портала

Портал собран и установлен

Остальная часть портала выполнена так же, как и боковые части. Самым сложным было правильно выровнять линейные рельсы, которые должны были совпасть с краем пластины. При маркировке точного расположения отверстий автор прижал два куска алюминиевых профилей к боковым сторонам пластины, чтобы выровнять направляющие. В просверленных отверстиях нарезана резьба М5. При креплении направляющих к порталу необходимо убедиться, что расстояние между направляющими по всей длине одинаково, направляющие должны быть параллельны.

Линейные подшипники прикреплены к боковой стенке портала.

Несколько угловых скоб придают дополнительную жесткость конструкции.

В пластине на нижней части портала просверлено 6 отверстий, чтобы прикрепить ее к боковым пластинам. В середине пришлось просверлить два отверстия для крепления держателя гайки.

6. Каретка оси Y

Каретка оси Y состоит из одной пластины, к которой прикреплены линейные подшипники. Сверлить отверстия было довольно просто, но требовалась высокая точность. К этой пластине прикреплены подшипники как для оси Y, так и для оси Z. Поскольку линейные подшипники расположены близко друг к другу, даже малейшее смещение вызывает их заедание. Каретка должна легко скользить с одной стороны на другую. Рельсы и подшипники необходимо отрегулировать. Для выравнивания применялись высокоточные цифровые приборы. Когда было сделано крепление гайки привода для оси Y, потребовалось просверлить два дополнительных отверстия в пластине, чтобы прикрепить ее.

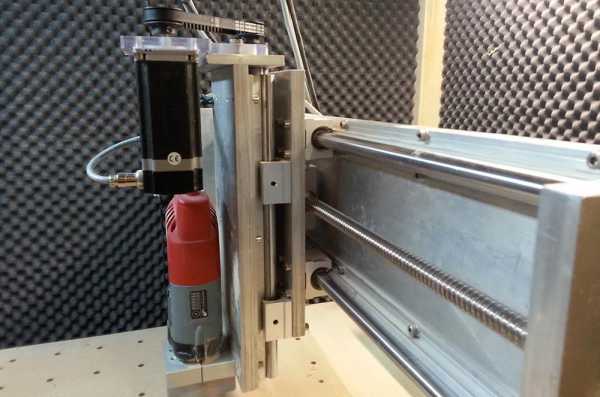

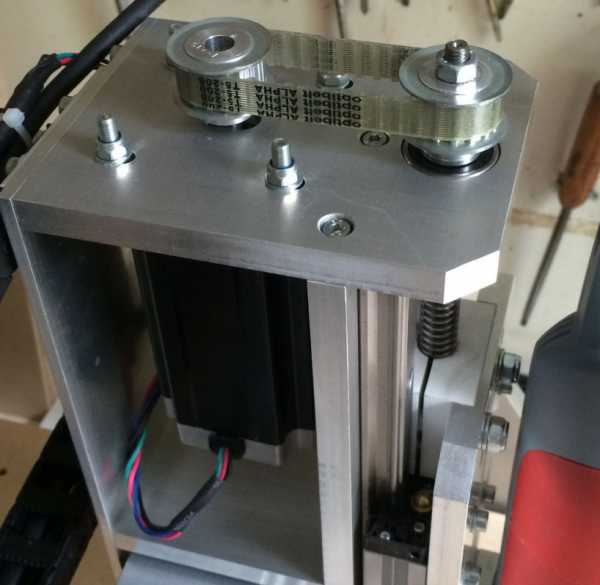

7. Ось Z

Линейные направляющие (рельсы) оси Z прикрепляются к подвижной части узла оси Z. Рельсы нужно было сместить на несколько миллиметров от края пластины. Для их выравнивания два куска пластика нужной толщины использовались в качестве прокладок. Было точно известно, что края алюминиевой пластины параллельны, поэтому между алюминиевыми бортиками, прикрепленными к краю пластины, и рельсами автор вставил куски пластика, отодвинув рельсы на нужное одинаковое расстояние, затем наметил места отверстий, просверлил их и нарезал внутреннюю резьбу.

Чтобы установить верхнюю пластину на узел оси Z, просверлены три отверстия в конце монтажной пластины. Не получилось прикрепить шаговый двигатель непосредственно к пластине, так что пришлось сделать отдельное крепление для двигателя из пластика (см. пункт 12).

Из того же пластика сделаны два блока корпусов подшипников. Приводной винт представляет собой стальной стержень с резьбой M10. Шкив для зубчатого ремня просверлен, нарезана резьба М10, и он просто прикручен к верхней части приводного винта. Он удерживается на месте тремя установочными винтами. Приводная гайка из делрина крепится к каретке оси Y.

Приводная гайка из делрина крепится к каретке оси Y.

Крепление шпинделя было заказано заранее, оно имеет зажимное кольцо 43 мм, которое подходит к используемому в проекте Kress.

Если вы хотите использовать шпиндель с водяным охлаждением, то в его комплектацию часто входит готовое крепление. Вы также можете приобрести крепления отдельно, если хотите использовать Dewalt или Bosch с цилиндрическим корпусом, или напечатать их на 3D-принтере.

top3dshop.ru

Обращение к SoberiStanok.Ru

wildalexЗагрузка

23.05.2017

3748

печатает на ZAV-MAX-PRO Личные дневникиПодпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых постах.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Подписаться5

Мой сегодняшний пост о моем опыте покупки в этом интернет-магазине наделал немного шума. Так же он повлиял либо может повлиять на судьбу одного человека. Поэтому я хочу обратиться к тем людям, кто вложил и пытается развивать направление 3d-печати в городе Челябинске. По моему мнению Алексей виноват в сложившейся ситуации, но человек занимается любимым делом, а это очень редко в наше время.Поэтому я хотел бы, чтобы вы дали ему последний шанс доказать вам и окружающим, что все, что произошло со мной, было в последний раз и более не повторится.

А Алексею я хочу сказать: надо предвидеть развитие ситуации, и пытаться ее разрулить загодя, а не когда поезд уже набрал ход. Пусть эта ситуация будет для тебя очень хорошим, а главное полезным уроком. Все у тебя будет хорошо, не сейчас, но обязательно будет.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых постах.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Подписаться5

Комментарии к статьеЕще больше интересных постов

null_solidЗагрузка

03.11.2019

1816

11Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых постах.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Подписаться Добрый день, тудеевцы.Нет предела совершенству… подумал я… и 3 раз разобрал станок)))

В этот раз было улучшено:…

Читать дальше skiЗагрузка

31.10.2019

1639

11Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых постах.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Подписаться X191031: Представление проекта Boomstarter-а для технического развития детейПриветствую!

.

Эпиграф…

Читать дальше SergeyDSIЗагрузка

25.02.2019

11335

82Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых постах.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Подписаться Итак у меня была возможность попробовать реализовать все на базе MMU2 (1ч, 2ч, 3ч, 4ч, 5ч,). У меня почти получилось!Я даже уверен,…

Читать дальше3dtoday.ru

Заказ у SOBERISTANOK.RU

burglarЗагрузка

20.03.2017

1415

печатает на ZAV-MAX-PRO Вопросы и ответыЗаказал у SOBERISTANOK сборочный комплект 3d принтера ZAV, жду уже более 2,5 месяцев. Есть ли еще такие ожидающие?

Ответы на вопросыПопулярные вопросы

ursusЗагрузка

12.11.2019

476

Приветствую, товарищи.Шарясь по али в поисках куда бы еще потратить кровно заработанные, наткнулся на сабж. Относильтельно не дорога…

Читать дальше S/DЗагрузка

20.11.2019

529

Tarantula PROВал z меняли,

другое регилируемое крепление мотора z ставили,

профили перпендикулярн…

Читать дальше mlizartЗагрузка

07.12.2016

15475

Коллеги, помогите!На занятиях по моделированию один школьник спросил — Чем 3D принтер отличается от 3D плоттера и что лучше для нови…

Читать дальше3dtoday.ru

Как собрать самодельный фрезерный станок с ЧПУ + Чертежи и схемы!

Возможно, меня уволят за это!

Я давно хотел разместить серию постов по теме самодельных станков с ЧПУ. Но всегда останавливал тот факт, что Станкофф — станкоторговая компания. Дескать, как же так, мы же должны продавать станки, а не учить людей делать их самостоятельно. Но увидев этот проект я решил плюнуть на все условности и поделиться им с вами.

И так, в рамках этой статьи-инструкции я хочу, что бы вы вместе с автором проекта, 21 летним механиком и дизайнером, изготовили свой собственный настольный фрезерный станок с ЧПУ. Повествование будет вестись от первого лица, но знайте, что к большому своему сожалению, я делюсь не своим опытом, а лишь вольно пересказываю автора сего проекта.

В этой статье будет достаточно много чертежей, примечания к ним сделаны на английском языке, но я уверен, что настоящий технарь все поймет без лишних слов. Для удобства восприятия, я разобью повествование на «шаги».

Предисловие от автора

Уже в 12 лет я мечтал построить машину, которая будет способна создавать различные вещи. Машину, которая даст мне возможность изготовить любой предмет домашнего обихода. Спустя два года я наткнулся на словосочетание ЧПУ или если говорить точнее, то на фразу «Фрезерный станок с ЧПУ». После того как я узнал, что есть люди способные сделать такой станок самостоятельно для своих нужд, в своем собственном гараже, я понял, что тоже смогу это сделать. Я должен это сделать! В течение трех месяцев я пытался собрать подходящие детали, но не сдвинулся с места. Поэтому моя одержимость постепенно угасла.

В августе 2013 идея построить фрезерный станок с ЧПУ вновь захватила меня. Я только что окончил бакалавриат университета промышленного дизайна, так что я был вполне уверен в своих возможностях. Теперь я четко понимал разницу между мной сегодняшним и мной пятилетней давности. Я научился работать с металлом, освоил техники работы на ручных металлообрабатывающих станках, но самое главное я научился применять инструменты для разработки. Я надеюсь, что эта инструкция вдохновит вас на создание своего станка с ЧПУ!

Шаг 1: Дизайн и CAD модель

Все начинается с продуманного дизайна. Я сделал несколько эскизов, чтобы лучше прочувствовать размеры и форму будущего станка. После этого я создал CAD модель используя SolidWorks. После того, как я смоделировал все детали и узлы станка, я подготовил технические чертежи. Эти чертежи я использовал для изготовления деталей на ручных металлообрабатывающих станках: токарном и фрезерном.

Признаюсь честно, я люблю хорошие удобные инструменты. Именно поэтому я постарался сделать так, чтобы операции по техническому обслуживанию и регулировке станка осуществлялись как можно проще. Подшипники я поместил в специальные блоки для того, чтобы иметь возможность быстрой замены. Направляющие доступны для обслуживания, поэтому моя машина всегда будет чистой по окончанию работ.

Файлы для скачивания «Шаг 1»

Габаритные размеры

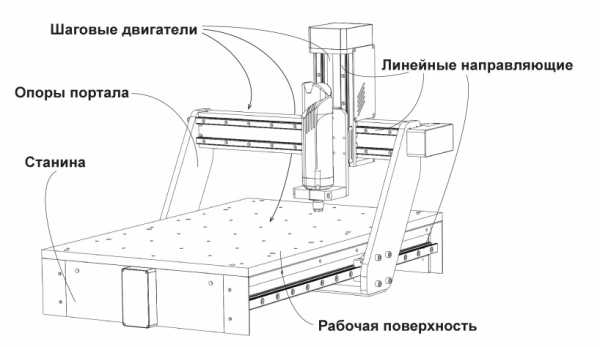

Шаг 2: Станина

Станина обеспечивает станку необходимую жесткость. На нее будет установлен подвижной портал, шаговые двигатели, ось Z и шпиндель, а позднее и рабочая поверхность. Для создания несущей рамы я использовал два алюминиевых профиля Maytec сечением 40х80 мм и две торцевые пластины из алюминия толщиной 10 мм. Все элементы я соединил между собой на алюминиевые уголки. Для усиления конструкции внутри основной рамы я сделал дополнительную квадратную рамку из профилей меньшего сечения.

Для того, чтобы в дальнейшем избежать попадания пыли на направляющие, я установил защитные уголки из алюминия. Уголок смонтирован с использованием Т-образных гаек, которые установлены в один из пазов профиля.

На обоих торцевых пластинах установлены блоки подшипников для установки приводного винта.

Несущая рама в сборе

Уголки для защиты направляющих

Файлы для скачивания «Шаг 2»

Чертежи основных элементов станины

Шаг 3: Портал

Подвижной портал — исполнительный орган вашего станка, он перемещается по оси X и несет на себе фрезерный шпиндель и суппорт оси Z. Чем выше портал, тем толще заготовка, которую вы можете обработать. Однако, высокий портал менее устойчив к нагрузкам которые возникают в процессе обработки. Высокие боковые стойки портала выполняют роль рычагов относительно линейных подшипников качения.

Основная задача, которую я планировал решать на своем фрезерном станке с ЧПУ — это обработка алюминиевых деталей. Поскольку максимальная толщина подходящих мне алюминиевых заготовок 60 мм, я решил сделать просвет портала (расстояние от рабочей поверхности до верхней поперечной балки) равным 125 мм. В SolidWorks все свои измерения я преобразовал в модель и технические чертежи. В связи со сложностью деталей, я обработал их на промышленном обрабатывающем центре с ЧПУ, это дополнительно мне позволило обработать фаски, что было бы весьма затруднительно сделать на ручном фрезерном станке по металлу.

Файлы для скачивания «Шаг 3»

Шаг 4: Суппорт оси Z

В конструкции оси Z я использовал переднюю панель, которая крепится к подшипникам перемещения по оси Y, две пластины для усиления узла, пластину для крепления шагового двигателя и панель для установки фрезерного шпинделя. На передней панели я установил две профильные направляющие по которым будет происходить перемещение шпинделя по оси Z. Обратите внимание на то, что винт оси Z не имеет контропоры внизу.

Файлы для скачивания «Шаг 4»

Шаг 5: Направляющие

Направляющие обеспечивают возможность перемещения во всех направлениях, обеспечивают плавность и точность движений. Любой люфт в одном из направлений может стать причиной неточности в обработке ваших изделий. Я выбрал самый дорогой вариант — профилированные закаленные стальные рельсы. Это позволит конструкции выдерживать высокие нагрузки и обеспечит необходимую мне точность позиционирования. Чтобы обеспечить параллельность направляющих, я использовал специальный индикатор во время их установки. Максимальное отклонение относительно друг друга составило не более 0,01 мм.

Шаг 6: Винты и шкивы

Винты преобразуют вращательное движение от шаговых двигателей в линейное. При проектировании своего станка вы можете выбрать несколько вариантов этого узла: Пара винт-гайка или шарико-винтовая пара (ШВП). Винт-гайка, как правило, больше подвергается силам трения при работе, а также менее точна относительно ШВП. Если вам необходима повышенная точность, то однозначно необходимо остановить свой выбор на ШВП. Но вы должны знать, что ШВП достаточно дорогое удовольствие.

Я все же решил использовать винт-гайку для своего станка. Я выбрал гайки со специальными пластиковыми вставками которые уменьшают трение и исключают люфты.

Необходимо обработать концы винтов в соответствии с чертежами. На концы винтов устанавливаются шкивы

Файлы для скачивания «Шаг 6»

Шаг 7: Рабочая поверхность

Рабочая поверхность — это место на котором вы будете закреплять заготовки для последующей обработки. На профессиональных станках часто используется стол из алюминиевого профиля с Т-пазами. Я решил использовать лист обычной березовой фанеры толщиной 18 мм.

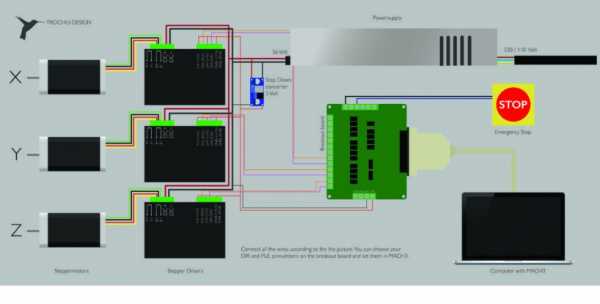

Шаг 8: Электрическая схема

Основными компонентами электрической схемы являются:

- Шаговые двигатели

- Драйверы шаговых двигателей

- Блок питания

- Интерфейсная плата

- Персональный компьютер или ноутбук

- Кнопка аварийного останова

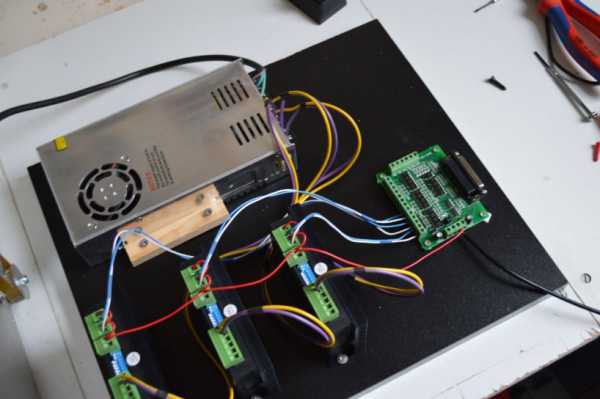

Я решил купить готовый набор из 3-х двигателей Nema, 3-х подходящих драйверов, платы коммутации и блока питания на 36 вольт. Также я использовал понижающий трансформатор для преобразования 36 вольт в 5 для питания управляющей цепи. Вы можете использовать любой другой готовый набор или собрать его самостоятельно. Так как мне хотелось быстрее запустить станок, я временно собрал все элементы на доске. Нормальный корпус для системы управления сейчас находится в разработке )).

Электрическая схема станка

Шаг 9: Фрезерный шпиндель

Для своего проекта я использовал фрезерный шпиндель Kress. Если есть необходимость, средства и желание, то вы вполне можете поставить высокочастотный промышленный шпиндель с водяным или воздушным охлаждением. При этом потребуется незначительно изменить электрическую схему и добавить несколько дополнительных компонентов, таких как частотный преобразователь.

Шаг 10: Программное обеспечение

В качестве управляющей системы для своего детища я выбрал MACh4. Это одна из самых популярных программ для фрезерных станков с ЧПУ. Поэтому про ее настройку и эксплуатацию я не буду говорить, вы можете самостоятельно найти огромное количество информации на эту тему в интернете.

Шаг 11: Он ожил! Испытания

Если вы все сделали правильно, то включив станок вы увидите, что он просто работает!

Я уверен, моя история вдохновит вас на создание собственного фрезерного станка с ЧПУ.

Послесловие

Друзья, если вам понравилась история, делитесь ей в социальных сетях и обсуждайте в комментариях. Успехов вам в ваших проектах!

www.stankoff.ru

Как собрать станок с чпу своими руками

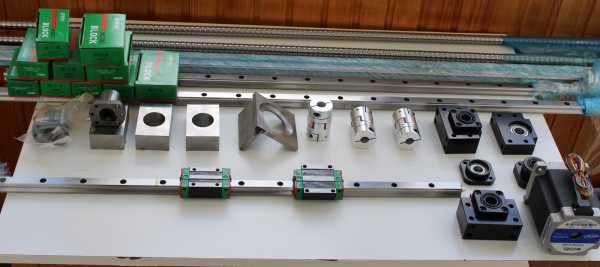

Началось всё с покупки механических комплектующих , направляющие , винты ШВП , гайки , муфты , кронштейны и т.д.

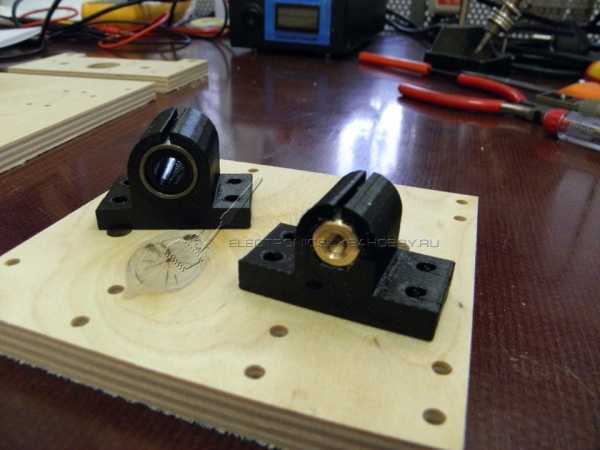

Опорные подшипники BK-17 и BF-17

Кронштейны для гаек винта ШВП , заказывали их по месту и дешевле и качественней .

Муфты — соединение вала мотора и финта ШВП .

Жирная хивиновскай каретка HGW-20

Дальше собрал всю электронику в кучу : плата управления , датчики , драйвера , моторы , блоки питания .

Шаговые моторы Nema 34 ( 86 кг*см)

Плата управление Kflop, диковинный зверь , мало кто знает , ещё меньше с ней работает , но одна из лучших в своей нише .

Пока я собирал механику и электронику в кучу , на заводе валялся метал для будущего станка и ждал пока его обработают для нормальной сборки , выровняют базовые поверхности на станине и основаниях портала .

Собрали на конец то всё в кучу и начали сборку , да знаю слишком слабый портал , смотрите дальше всё поправили ))))

Станок изначально планировался с четвертой поворотной осью , вот мой набор для неё . Докинул бы больше фоток , но лимит не позволяет .

Дальше собрал всю электронику на столе и проверил работоспособность всех компонентов .

Шпиндель 2,2 кВт , воздушное охлаждение .

Собрали все оси и шкаф , также начали переделывать портал .

Шкаф со всеми мозгами .

Прошёл Новый Год и все праздники , а мы собрали поворотную ось .

А сегодня закончили вакуумный стол

Вот такой зверь в результате получился , да есть косяки местами , сейчас бы поменял конструкцию , но первый блин как говорится )))

Источник

kak-eto-sdelano.ru

Наборы для самостоятельной сборки ЧПУ станков. Станки ЧПУ для самостоятельной сборки

Профессиональные работы по дереву обязательно требуют наличия фрезерного станка с ЧПУ. Но нередко уже готовые станки, имеющиеся в продаже, не по карману начинающему предпринимателю. А если работа с деревом – просто хобби, то многие вообще не видят смысла в покупке готового станка. Гораздо дешевле изготовить станок своими руками. Особенно если вы хорошо разбираетесь в технике, такой вариант принесет не только экономию средств, но и удовольствие от процесса сборки.

Для тех, кто предпочитает собрать станок своими руками, компания «Моделист» подготовила специальные наборы деталей для его изготовления. Станки ЧПУ для самостоятельной сборки представлены в нашем каталоге в разных ценовых категориях. Прежде чем покупать набор для самостоятельной сборки станка ЧПУ, нужно определиться, для каких работ он вам необходим. От этого зависит, какие габариты деталей он сможет обрабатывать. Затем на нашем сайте вы можете купить готовый набор для самостоятельной сборки станка ЧПУ или сделать компоновку из предлагаемого перечня деталей. Далее вам нужно будет лишь сделать заказ, получить оборудование, собрать и отладить готовый станок.

Самодельный станок можно использовать для получения на деревянной детали объемного 3D изображения, гравировки и т.д. Для того, чтобы рисунок получился рельефный, советуем использовать различные виды фрез. Это позволяет добиться лучших параметров отображения рисунка.

Чтобы собрать станок, вы можете воспользоваться пошаговой инструкцией, размещенной на нашем сайте. Также здесь вы найдете другие полезные ссылки: техобслуживание ЧПУ станка, коллекция работ выполненных на станках, обучающие статьи по работе со станком и многое другое.

Благодаря нашим статьям и видео самостоятельное обучение на ЧПУ станке проходит очень просто. Внимательно изучив предлагаемый материал, вы быстро освоите навыки работы на станке с ЧПУ и сможете самостоятельно изготавливать изделия из дерева и других материалов.

Важно после сборки станка обязательно его опробовать посредством использования щадящих режимов, чтобы выявить все неполадки и своевременно устранить их.

Самостоятельная сборка фрезерного станка ЧПУ – отличный вариант для любителей работы с деревом. Таким образом вы значительно сэкономите и получите качественный и простой в управлении агрегат для создания 3D деталей, способный на точную и качественную обработку.

Наборы для самостоятельной сборки станков фирмы «Моделист» предназначены для творческих людей, увлекающихся изготовлением всевозможных деревянных моделей, гравировкой. Если вы еще не пробовали, но желаете попробовать свои силы в самостоятельной сборке станка с ЧПУ, тогда наборы именно для вас. Не сомневайтесь, у вас все получится! Мы позаботились о создании подробных инструкций, чтобы каждый желающий смог освоить сборку станка и управление ним.

Наши станки предназначены для работы с деревом, фанерой, пластиком, оргстеклом, композитными материалами и т.д. С их помощью вы сможете создавать рельефные изображения (логотипы, таблички, барельефы), производить фрезеровку, сверление по координатам, изготовление корпусов и многое другое.

Станки с ЧПУ дают возможность открыть свое дело, например мастерскую по производству декора, окладов для икон, сувенирной продукции, мебели. От того, чем вы планируете заниматься, во многом зависит выбор оборудования.

Специалисты ЧПУ «Моделист» при необходимости помогут вам подобрать комплектацию станков. Мы располагаем широким ассортиментом оснастки для станков и при необходимости можем помочь доукомплектовать уже готовый станок. Несмотря на использование новейших технологий, наши станки просты в управлении и имеют небольшие габариты. При покупке станков наши мастера обеспечат вас всей необходимой информацией. Поддержка со стороны поставщика оборудования – большой плюс в работе. Вы всегда будете получать оперативное гарантийное обслуживание или консультации по телефону. Если вы решили заказать уже готовый станок, мы доставим, соберем, установим оборудование и поможем вам освоить его в короткие сроки. Работаем со всеми городами России и по СНГ.

cncmodelist.ru

Создание ЧПУ станка с ноля своими руками. — Сообщество «Сделай Сам» на DRIVE2

Хочу поделиться опытом с сообществом по созданию чпу станка.

Определимся с будущими возможностями станка. В мои цели входит следующее — гравировка оргстекла шпинделем и лазером и возможно работа с печатными платами (т.е гравировка, для создания печатной платы) и сверление.

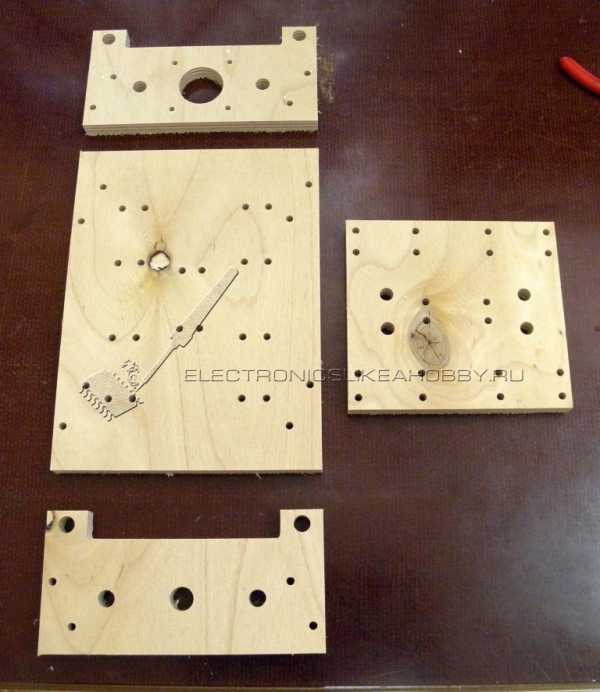

Корпус станка сделан из фанеры толщиной 10 мм. Прежде всего была создана 3d модель в программе Sketchup, по ее размерам были вырезаны части чпу.

Последовательность сборки такая — ось Z, Y, X, сборка драйверов, контроллера, настройка всего станка.

Покажу на примере Z, то что потребуется:

1. Шпиндель с готовым креплением.

2. Две направляющие со старых принтеров (диаметр 8мм).

3. Линейные подшипники lm8uu (4 шт.).

4. Крепление для подшипников (4 шт.) и гайки (1 шт.).

5. Фанера (10 мм.).

6. Шаговый мотор Nema 17.

7. Муфта (5мм — резьба М5).

8. Удлиненная гайка М5.

9. Шпилька резьбовая М5.

10. Уголки.

11. Болты, гайки, шайбы, шурупы.

12. Подшипник с внутренним диаметром 5 мм.

13. Шпилька резьбовая М8.

14. Уголки.

Но лучше одни раз увидеть, чем раз сто прочитать, 3D модель оси Z и Y:

Мозговой начинкой станет ардуино с прошивкой grbl 0.9, плюс три драйвера шаговых двигателей на основе микросхем l297 и l298. Еще понадобится блок питания — взял от старого системного блока. В результате получаем не сложную схему с соединением двумя сигналами управления с ардуино к шаговым двигателям (DIR, STEP) и возможностью управления станком с ноутбука или компьютера через usb.

Начнем с простого, старый блок питания разбираем, выпаиваем все ненужные провода, оставляя две массы и два провода +12В. Одни из которых пустим на питание драйверов, другие на питание шпинделя. Для запуска блока еще нужно зеленый провод припаять на массу (имитация кнопки включения системного блока) — цвет может отличаться, нужно смотреть конкретно по марке. Еще я прикрутил болтами М3 корпус блока питания к корпусу чпу и в месте где раньше выходила охапка проводов вставил тумблер для включения шпинделя.

www.drive2.ru