Пропорции Раствора для Газобетонных Блоков: Инструкция, Фото

Газобетон очень широко распространенный в строительстве материал

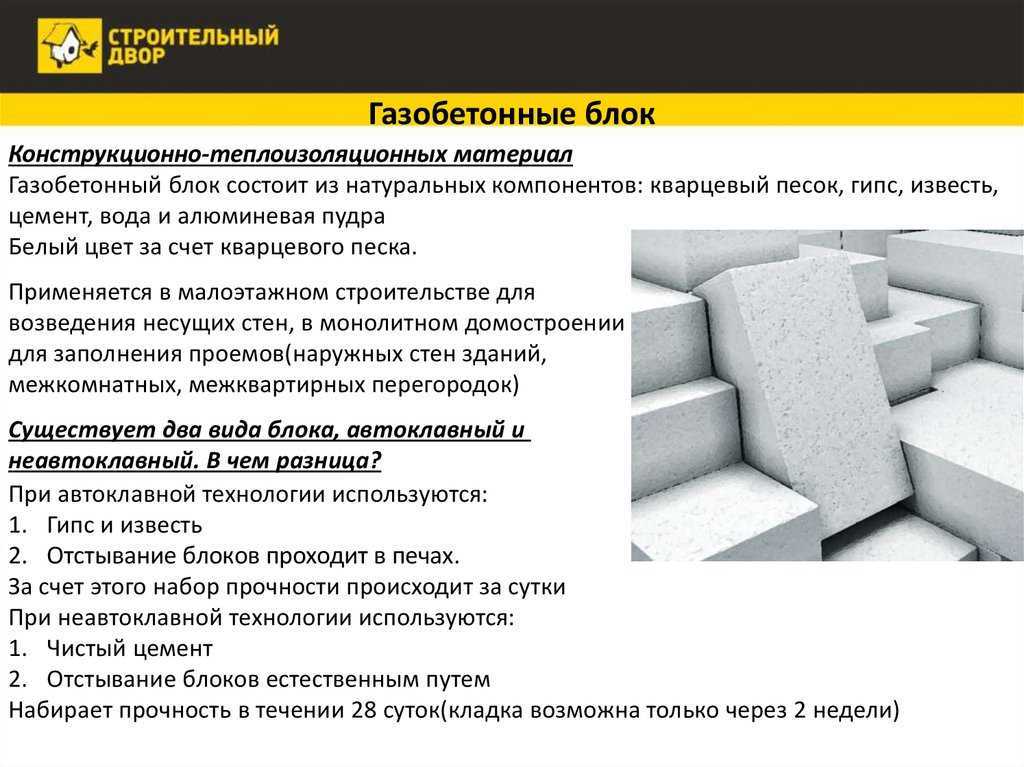

В строительстве очень популярен газобетон, так как он сочетает в себе свойства теплоизоляционного и конструкционного материала. Рассмотрим вопрос, из чего готовят раствор для газобетонных блоков, как правильно подобрать рецептуру. В том числе затронем и особенности технологии этого материала.

Содержание статьи

- Чтобы не было путаницы

- Пено и газобетон

- Автоклавный и не автоклавный

- Автоклавный

- Неавтоклавный бетон

- Раствор для неавтоклавного бетона

- Материалы для смеси

- Как определить модуль крупности

- Какой газобетон мы будем готовить

- Расчет

- Методики расчета, от которых отказались

- Выбранная методика

- Приготовление раствора для газобетона

- Материалы для смеси

- Автоклавный газобетон

Чтобы не было путаницы

Газобетон, пенобетон, автоклавный и не автоклавный — не специалистам не разобраться в этих терминах. Поэтому вначале статьи приведем пояснения.

Поэтому вначале статьи приведем пояснения.

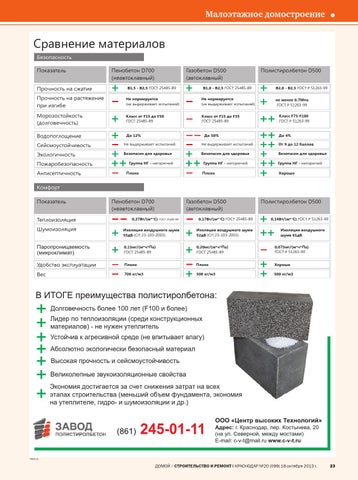

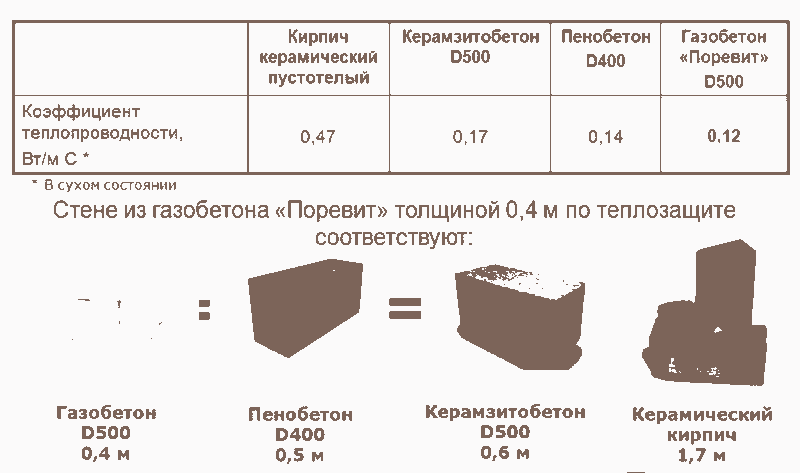

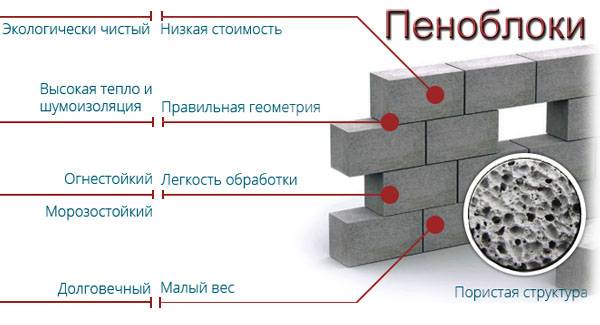

Пено и газобетон

Это ячеистые бетоны очень похожие друг на друга, даже требования ГОСТ к ним одинаковые. В отличие от тяжелых плотных бетонов они имеют пористую структуру, множество ячеек в объеме заполненных воздухом. Поэтому они используются не только как конструкционный, но и как теплоизоляционный материал. Отличия в способе образования пор.

- Пенобетон — поры образуются при введении в раствор пенообразователя, обычно поверхностно-активного вещества (ПАВ).

На основе этой пены готовят пенобетон

То есть смесь вспенивается подобно тому, как вода с мылом при стирке, а затем в таком состоянии твердеет.

Структура пенобетона

- Газобетон — поры образуются при введении газообразователя, чаще всего на основе алюминиевого порошка. Происходит реакция с выделением газов (больше всего водорода), которые и образуют поры.

Алюминиевая паста

Алюминий очень хорошо взаимодействует со щелочами в мелкодисперсном состоянии (пудра), раствор на основе цемента тоже дает щелочную реакцию (почему и защищает арматуру от коррозии).

Газобетон в сравнении с пенобетоном

Это очень похоже на то, как сода в выпечке без дрожжей гасится и получившийся углекислый газ делает булочки рыхлыми (как на фото ниже).

Булочка из газобетона для подтверждения нашей аналогии

Отличия материалов друг от друга тоже связаны со способом образования пор:

- У пенобетона поры замкнутые и могут значительно различаться по размерам.

- У газобетона поры меньше (около миллиметра) по размеру, часть их связана друг с другом. По размерам они более однородны.

Из-за этого пенобетон хуже впитывает воду (поры замкнуты) но свойства материала менее однородны по всему объему, чем у газобетона.

Автоклавный и не автоклавный

Теперь разберемся — чем отличается автоклавный и не автоклавный бетон.

Автоклавный

Автоклавы для твердения блоков

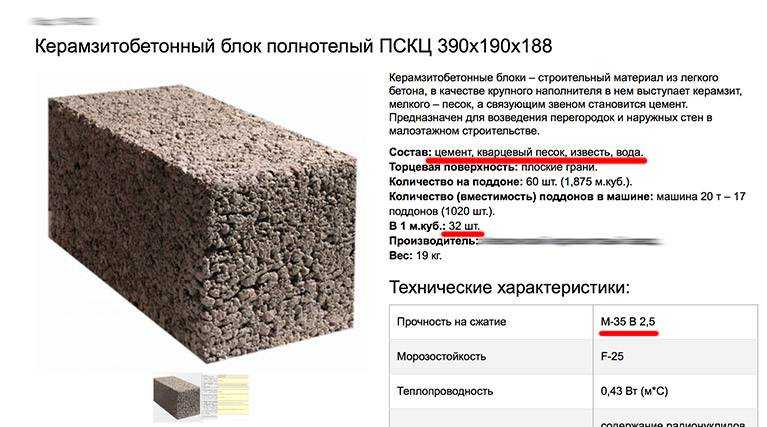

Первый более распространен и чаще всего речь ведут о нем. Он изготавливается на основе известкового вяжущего. Для того чтобы материал стал водостойким изделия из него обрабатываются паром под высоким давлением в автоклавах. Точно также, только без образования пористой структуры, делают силикатный кирпич.

Точно также, только без образования пористой структуры, делают силикатный кирпич.

Таким образом, из него нельзя делать монолитные конструкции прямо на месте строительства. Также затруднительно (если только у вас на участке случайно не оказалось промышленного автоклава и мощного парового котла) изготавливать изделия своими руками.

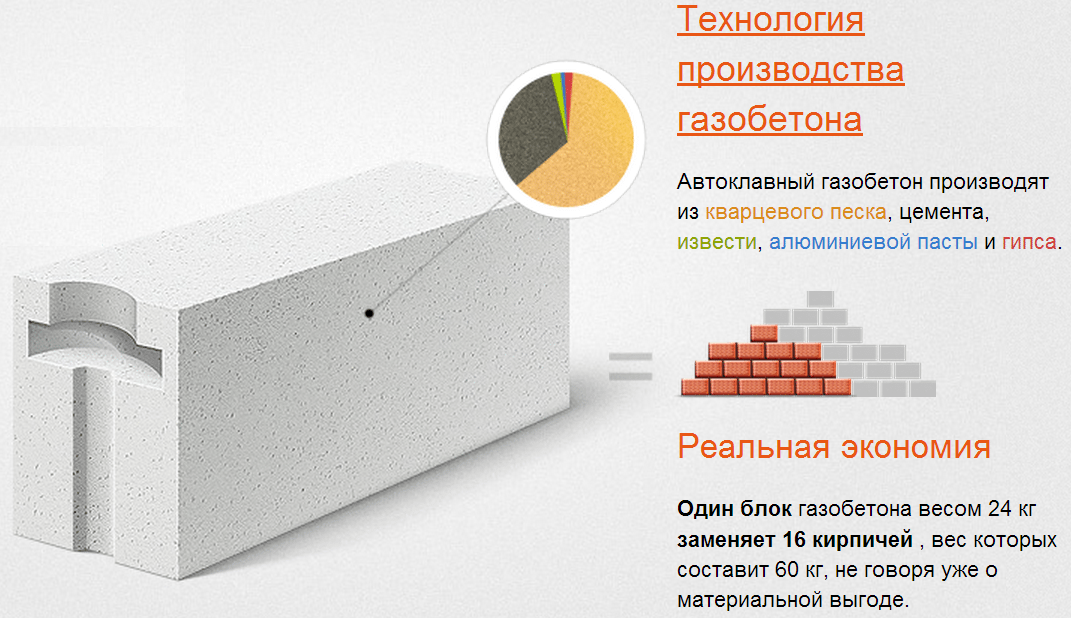

Главное достоинство автоклавного ячеистого бетона — цена, она небольшая, так как раствор для него на 92-95 % состоит из песка, а остальное — тоже не очень дорогая известь.

Главное достоинство автоклавного бетона — небольшая цена

Минусы — материал боится высоких температур и постоянного воздействия влаги, которую неплохо впитывает.

Неавтоклавный бетон

Неавтоклавный газобетон делают на основе портландцемента

Делают на основе обычного портландцемента. То есть он отличается от тяжелого бетона отсутствием крупного заполнителя и наличием пор. Изделия и конструкции из такого материала вполне можно формовать дома или на строительной площадке.

Производство пенобетона в домашних условиях

К достоинствам можно отнести то, что он не боится влаги, если ее воздействие на материал не совмещается с минусовыми температурами. Со временем он не теряет прочность, а наоборот набирает дополнительную.

К минусам можно отнести большую цену и серую поверхность. Впрочем, последний недостаток можно исправить, применив белый цемент.

Белый цемент

Теперь перейдем непосредственно к растворам для изготовления блоков, первой разберем смесь для газобетонных блоков, которые можно изготавливать самостоятельно на основе портландцемента. Потом немного внимания уделим его автоклавному собрату.

Раствор для неавтоклавного бетона

Рассмотрим пошагово, какие материалы нужны, чтобы приготовить раствор, как рассчитать его состав и как его приготовить.

Материалы для смеси

Чтобы приготовить смесь для газобетона нужно всего несколько компонентов:

- вода;

- портландцемент марки не менее 500;

- песок;

- пластификатор;

- газообразователь — алюминиевая пудра или паста.

Высокомарочный цемент нам нужен по той причине, что перегородки между порами тонкие, и им нужно придать необходимую прочность.

Также чтобы увеличить прочность газобетона в его состав можно ввести полипропиленовое фиброволокно, оно армирует материал по всему объему. Для уменьшения расхода цемента добавляют пластификатор. Иногда дополнительно вводят щелочь, для увеличения газообразования (хотя сама бетонная смесь тоже имеет щелочную реакцию с PH около 13, но ее активности может не хватать).

Требования те же, что и к компонентам тяжелого бетона (отсутствие примесей, соответствие стандарту), кроме песка. Тот, который привозят из карьера, и который считается качественным для остальных строительных смесей, нам не подойдет. Нужен песок с модулем крупности менее 1, то есть очень мелкий.

Как определить модуль крупности

Нам нужен песок с модулем крупности меньше единицы

Если вы найдете набор сит с размерами ячей 2,5; 1,25; 0,63; 0,315 и 0,16 мм, то модуль крупности вполне можно определить самостоятельно, это несложно. Порядок действий следующий.

Порядок действий следующий.

Набор лабораторных сит для заполнителей бетона

- Ставим сита друг на друга по порядку внизу с самыми мелкими ячеями вверху — самые большие.

- Отмеряем навеску песка, например 1 кг и начинаем ее просеивать. Операцию можно считать законченной, если при встряхивании любого из сит над листом бумаги не наблюдается просеивания.

- Затем взвешиваем остатки на каждом сите и определяем — сколько процентов от навески они составляют.

- Определяют полные остатки, которые обозначаются A2.5 , А1,25 и так далее индекс после буквы это размер ячей соответствующего сита. Полные остатки равны остатку на данном сите плюс сумме остатков на ситах над ним (то есть, то количество песка, которое осталось бы на нем не будь сит сверху).

- Вычисляется модуль крупности песка по формуле: Мк= (А2,5+А1,25+А0,63+А0,315+А0,16)/100.

Понятно, чем меньше модуль крупности, тем мельче песок, согласно ГОСТ 8736-2014 «Песок для строительных работ» они классифицируются следующим образом.

| Группа песка | Модуль крупности (Мк) |

| Очень крупный | св. 3.5 |

| Повышенной крупности | св. 3.0 до 3.5 |

| Крупный | св. 2.5 до 3.0 |

| Средний | св. 2.0 до 2.5 |

| Мелкий | св. 1.5 до 2.0 |

| Очень мелкий | св. 1.0 до 1.5 |

| Тонкий | св. 0.7 до 1.0 |

| Очень тонкий | до 0.7 |

Нам надо заказывать мелкий, тонкий или очень тонкий песок. В составе газобетона он называется дисперсным наполнителем.

Совет. Если возникают проблемы с закупкой нужного песка, то стандарты не запрещают использовать доломитовую муку. Ее найти иногда легче, этот материал применяется в больших количествах в сельском хозяйстве для раскисления почв.

Доломитовая мука, применяющаяся для раскисления почв, может заменить песок

Какой газобетон мы будем готовить

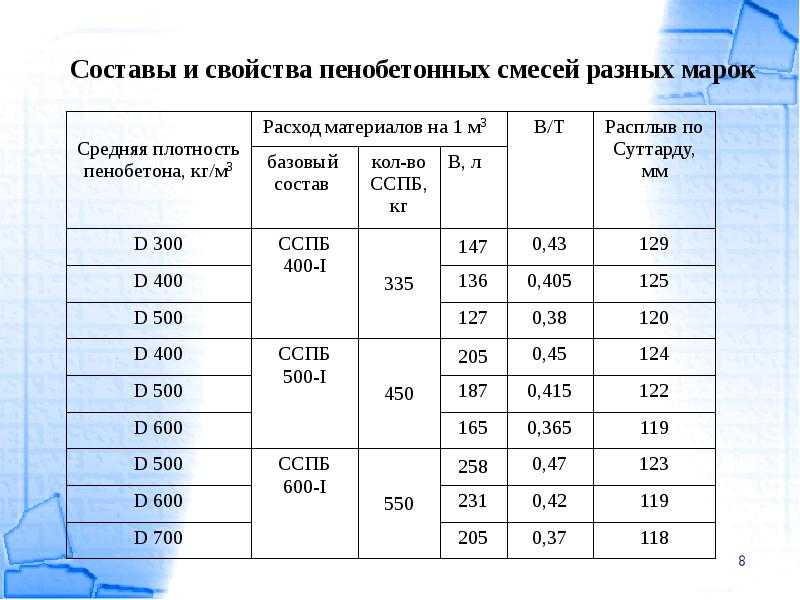

Дальше нам нужно определиться, какой газобетон мы будем готовить. Согласно ГОСТ 25485-89 неавтоклавные бетоны должны могут иметь следующие марки по плотности, которым соответствуют классы по прочности и марки по морозостойкости.

Согласно ГОСТ 25485-89 неавтоклавные бетоны должны могут иметь следующие марки по плотности, которым соответствуют классы по прочности и марки по морозостойкости.

| Марка по плотности | Тип бетона | Класс по прочности | Марка по морозостойкости |

| D400 | Теплоизоляционный | B0,75; B0,5 | Не нормируется |

| D500 | B1; B0,75 | ||

| D600 | Конструкционно-теплоизоляционный | B2; B1 | От F15 до F35 |

| D700 | B2,5; B2; B1,5 | От F15 до F50 | |

| D800 | B3,5; B2,5; B2 | От F15 до F75 | |

| D900 | B5; B3,5; B2,5 | ||

| D1000 | Конструкционный | B7,5; B5 | От F15 до F50 |

| D1100 | B10; B7,5 | ||

| D1200 | B12,5; B10 |

Здесь требуются несколько пояснений:

- В марке по плотности после буквы D цифрами указывается плотность кг/м3 материала.

- Класс бетона — это гарантированная для 95% образцов прочность в Мпа.

- В марке по морозостойкости указывается после буквы F цифрами, сколько циклов оттаивания и замораживания выдерживает материал, не теряя более 5% прочности в состоянии полностью насыщенном водой.

Для примера расчета берем наиболее распространенный газобетон D400, и будем его рассчитывать так, чтобы на выходе он соответствовал ГОСТ.

Расчет

Считать придется вручную

Это наиболее интересный раздел нашей статьи. Дело в том, что даже ее автор, имея специальность инженера-строителя-технолога (со специализацией на монолитном бетоне) не смог вспомнить и отыскать в конспектах студенческой поры методики расчета, ее просто не преподавали.

Онлайн калькуляторы считают количество блоков, но не подбирают смесь для их производства

Не найдете вы и онлайн калькулятор (все что есть в сети это расчет количества блоков для стройки но не подбор смеси для приготовления газобетона). Пришлось изучать литературу — было проработано несколько источников.

Пришлось изучать литературу — было проработано несколько источников.

Оговоримся сразу, на любом производстве газобетона рецептура не только просчитывается, но и проверяется экспериментально. Почти все методы расчета требуют корректировки путем испытаний опытных образцов.

Отвлекаясь немного от темы, можно сказать, что, как и рецепт вкусного плова, качественный состав смеси для газобетона зависит от повара инженера-технолога. При налаживании производства в домашних условиях, его роль играет хозяин, экспериментируйте…

Методики расчета, от которых отказались

Методик было найдено несколько — от четырех из них мы отказались:

- По изданию: Сажнев Н. П. «Производство ячеистобетонных изделий: теория и практика», дается формула: Ц=РсхКц/100, где Ц — количество цемента, Рс — количество сухих компонентов в смеси в кг, Кц — количество цемента в процентах.

- По книге: Портик А. А. «Все о пенобетоне» формула похожа: Рц=Рвяжхn, здесь Рвяж — масса вяжущего в кг, n — доля цемента в смешанном вяжущем.

Как видите, в этих двух методиках количество цемента фактически не просчитывается, а задается:

- Следующее издание: Махамбетова У. К. «Уточненный метод подбора состава пенобетона» предлагает расчет по формуле: Р=Рсух/(Ксх(1+Спц), где Рсух — масса сухих материалов, Кс — коэффициент химически связанной воды, он для предварительных расчетов принимается 1,1, Спц — соотношение массы песка к массе цемента.

- По книге: Кудяков А. И. «Проектирование неавтоклавного бетона» формула выглядит следующим образом: Ц= ρб/(1,15-Снц), где ρб — плотность бетона, Снц — соотношение наполнителя и вяжущего.

После анализа этих двух формул видно, что количество химически связанной воды определяется постоянным коэффициентом, а также в них не учитываются свойства цемента, условия образования структуры бетона, его прочность. Также в вышеприведенных методиках не принимается в расчет введение в смесь фиброволокна и пластификатора. Поэтому было решено от них отказаться.

Выбранная методика

Наиболее четкая методика расчета найдена в публикации сотрудников БелНИИС от 2010 года (кстати, автор этой статьи проходил там преддипломную практику, правда, раньше, чем был разработан приведенный ниже метод расчета). Поэтому решено привести и применить именно ее. Поэтапная инструкция проведения вычислений следующая.

Поэтому решено привести и применить именно ее. Поэтапная инструкция проведения вычислений следующая.

- В первую очередь находим рациональное отношение массы наполнителя к массе твердых веществ: n=Gдн/(Gвяж+Gдн), где Gдн — масса дисперсного наполнителя (песка), Gвяж — масса вяжущего. Для этого используем графики, полученные в результате лабораторных испытаний различных пропорций составов. Они приведены ниже.

График рационального соотношения массы наполнителя к массе твердых веществ

Для нашего примера с плотностью 400 кг/м3, чтобы вписаться в прочность нормируемую ГОСТом между классами В 0,5 и В 0,75, по графику наиболее подходящее значение — n=0,4.

- Прочность можно скорректировать, если будет вводится фиброволокно. Для этого узнаем коэффициент роста прочности при введении фиброволокна Кв из таблицы ниже.

| Количество введенного фиброволокна в кг на м3 газобетона | 1 | 1,5 | 2,5 |

| Коэффициент прироста прочности Кв | 1 | 1,2 | 1,3 |

Узнав коэффициент, по формуле: R28=(5,3х10 -3х ρб-2,1хn-0,49)хКв можно просчитать планируемую прочность бетона в возрасте 28 суток — R28.

Можно оставить все как есть (лишняя прочность не мешает), или взять меньшее число n, а можно уменьшить количество фибры. В нашем примере возьмем 1 кг/м3 фибры, и получим прочность 0,79 что близко к классу В 0,75.

- Дальше узнаем количество вяжущего по формуле: Gвяж=ρб/(1+αмхmхсв+n/(1-n)), где αм — степень гидратации вяжущего (для большинства цементов 0,7), mхсв — количество химически связанной воды (принимается 0,227).

Просчитаем для нашего примера: Gвяж=400/(1+0,7х0,227+0,4/(1-0,4))=219 кг.

- Узнаем количество дисперсного наполнителя: Gдн=nхGвяж/(1-n). Для нашего примера Gдн=0,4х219/(1-0,4)=146 кг.

- Дальше рассчитывается объем газа по формуле:

Vг=Vб-((αхGвяж)/ρ вяж+Gдн/ρ дн+(αхGвяжхmхсв)/1000), где ρ вяж и ρ дн истинные плотности вяжущего и дисперсного наполнителя (в среднем для цемента 3100 кг/м3 для песка 2400 кг/м3). Для расчета берем 1 м3 газобетона.

Для расчета берем 1 м3 газобетона.

В нашем примере: Vг= 1-((0,7х219)/3100+146/2400+(0,7х219х0,227)/1000)=0,86 м3.

- Дальше рассчитываем давление внутри пузырька газа: Рп=ρбсх9,8хhф+Ратм, здесь ρбс — плотность бетонной смеси, hф — высота формы, Ратм — атмосферное давление (для расчета принимаем 101325 Па).

Пусть мы будем заполнять газобетоном формы высотой 0,5 м, в этом случае давление в пузырьке газа будет: Рп=400х9,8х0,5+101325=103285 Па.

- Дальше рассчитываем количество газообразователя (алюминиевой пудры или пасты) по формуле: Gг=((0,018xVгхРп)/(RxTxCал))х100, где R — универсальная газовая постоянная равная 8,31 Дж/(моль х кг), Т — температура в кельвинах при которой происходит газообразование, Сал — содержание активного металла в газообразователе в процентах.

Для нашего примера берем Т=293 К (абсолютный ноль -273 о С плюс двадцать градусов, получаем кельвины), Сал =85%. Считаем: Gг=((0,018×0,86х101325)/(8,31×293х85))х100=7,57 кг.

- Далее рассчитывается количество воды необходимое для приготовления суспензии газообразователя: Всус=Gгх5, в нашем примере Всус=7,57х5=37,85 кг.

- Если необходимо усилить газообразование введением щелочи, то ее количество просчитывается по формуле: Gщ=Gвяж х0,05. Для нас Gщ=219х0,05=10,95 кг.

- При введении пластификатора его количество просчитываем: Gд=(GвяжхДд)/Сд, где Дд — дозировка пластификатора в соотношении по массе, Сд — концентрация раствора пластификатора. Для нашего примера берем Дд=0,005, Сд=0,4. Считаем Gд=(219х0,005)/0,4=2,73 кг.

- Это наиболее интересная часть данной методики. Если для расчета количества воды в растворе тяжелых бетонов чаще всего предлагаются таблицы или графики, которые учитывают требуемую подвижность и максимальный размер частиц крупного заполнителя, то в случае газобетона эти характеристики не важны. Авторы (как впрочем, и почти во всех остальных рекомендациях) пишут, что массу воды нужно установить опытно.

Для нашего примера возьмем оптимальное водоцементное соотношение — В/Ц=0,44. Зная расход вяжущего, узнаем количество воды: Во= (В/Ц)хGвяж. Для нашего примера Во=0,44х219=96,33 кг.

Кстати. Из-за того что количество воды определяется опытно, можно отказаться от всех дальнейших расчетов. Но, если вы нашли оптимальный состав то, сделав их, вам можно будет легко скорректировать рецептуру, например, при использовании песка с другой влажностью или алюминиевой пудры вместо пасты.

- Дальше считаем количество химически связанной воды: Вхсв=Gвяжхαхmхсв, для нашего примера Вхсв=219х0,7х0,227=34,8 кг.

- Считаем количество воды в дисперсном наполнителе (песке): Вдн=Wдн х(Gдн/100). Принимаем для нашего примера влажность песка 5%, просчитываем: Вдн=5(146/100)=7,3 кг.

- Дальше необходимо узнать, сколько воды содержит пластификатор: Вд =(1-Сд)хGд. Для нашего примера: Вд=(1-0,4)х2,73=1,64 кг.

- Таким же образом вычисляем и количество воды в пасте (если будем использовать сухую алюминиевую пудру, то делать этого естественно не надо): Вг=(1-Сал)хGг. Рассчитываем Вг=(1-0,85)х7,57=1,13 кг.

- Осталось просчитать сколько нужно воды для приготовления смеси без учета уже содержащейся влаги в компонентах: В=Во-(Всус+Вхсв+Вдн+Вд+Вг).

Для нашего примера В=96,33-(37,85+34,8+7,3+1,64+1,13)=13,6 кг.

Для нашего примера В=96,33-(37,85+34,8+7,3+1,64+1,13)=13,6 кг.

Расчет готов, для удобства приведем списком результаты нашего примера:

- Цемент — 219 кг.

- Песок (мелкодисперсный наполнитель) — 146 кг.

- Фиброволокно — 1 кг.

- Пластификатор — 2,73 кг.

- Паста газообразователь — 7,57 кг.

- Щелочь для интенсификации газообразования — 10,95 кг.

- Воды для приготовления суспензии пасты — 37,85 кг.

- Воды в раствор — 13,6 кг.

Приготовление раствора для газобетона

Теперь немного расскажем о технологии, по которой готовиться раствор для газобетона неавтоклавного твердения. Процесс включает в себя следующие операции.

- Сразу отмеряем воду, из нее выделяем часть для приготовления суспензии на основе порошка или пасты, и раствора пластификатора.

Совет. Воду лучше подогревать — таким образом, мы ускоряем реакцию газообразования.

- Делаем суспензию газообразователя, тщательно перемешав пасту или порошок в воде.

- Далее точно также готовим раствор пластификатора.

- Смешиваем остаток воды, цемент, песок и фибру, точно взвесив их. Добавляем в смесь раствор пластификатора. Если для активации газообразования применяется щелочь (обычно каустическая сода), то и ее вводим в смесь.

- Начинаем перемешивание, для газобетона у которого нет крупного заполнителя (его частицы при падении дополнительно перемешивают остальные компоненты), лучше использовать не привычные гравитационные бетономешалки, а принудительного действия (с лопастями).

- После того как все компоненты кроме суспензии хорошо перемешались, вводим ее. Начинается газообразование, и смесь значительно увеличивается в объеме. Смешивание проводим еще несколько минут, пока не прореагирует весь состав.

- Готовый газобетон укладываем в формы или опалубку и выравниваем поверхность. Вибрировать не надо.

Внимание. Образование пор продолжается и после укладки смеси. Поэтому изделия получаются с горбушкой (похоже на хлеб «кирпичик»).

После твердения смеси ее можно срезать.

Дополнительно можем предложить видео в этой статье, в нем показан процесс приготовления газобетона.

Автоклавный газобетон

Материалы для приготовления автоклавного газобетона

Как и говорили выше, немного внимания уделим и смеси для автоклавного бетона, буквально пару строк, так как мы уже говорили, своими руками, дома этот бетон приготовить затруднительно.

Цех на производстве блоков из автоклавного газобетона

В ее состав входят до 95 % дисперсного наполнителя, кварцевого песка и 7-8 % извести. Известь может быть гашенной (пушонкой) или она гасится в процессе смешивания. Также может использоваться и фиброволокно, его правда вводят реже, чем в неавтоклавный бетон.

Газообразование происходит по тому же принципу и с помощью таких же реагентов.

Почти не отличается и технология приготовления смеси:

- Смешиваются все компоненты кроме газообразователя.

- Из порошка или пасты и воды готовят суспензию.

- Ее вводят в раствор и перемешивают.

- Заполняют формы.

После формы отправляют в автоклавы на 10-12 часов для твердения изделий.

Вот и все что мы хотели рассказать про смеси для газобетона. Надеемся, вам было интересно узнать, как они различаются, из чего их делают.

Неплохо если статья была и практически полезной, по приведенной методике вы смогли подобрать количество компонентов для неавтоклавного газобетона и самостоятельно сделать изделия из этого материала. Стройте не на глаз, используйте расчет и знания, и пусть все ваши сооружения будут надежными и прочными.

Технология производства автоклавного газобетона — этапы

Дозировка и рецептура

В отдельных бункерах подготавливаются все основные компоненты: цемент, кварцевый песок (либо зола уноса), газообразователи, гипс и известь. В качестве специализированных газообразователей используются алюминиевые пасты и пудры. Песок (либо зола уноса) предварительно перемалывается до состояния муки.

Песок (либо зола уноса) предварительно перемалывается до состояния муки.

Экологически чистые компоненты, точность дозирования компонентов и отработанная рецептура позволяют производить строительные блоки с заданными характеристиками плотности и прочности. Мы предлагаем 4 вида плотности.

Смеситель

В специальном бункере происходит смешивание компонентов в регламентированных дозах.

Тщательное перемешивание позволяет получить однородную массу и обеспечить стабильные характеристики по всему массиву.

Заливка форм

Сырье, смешанное с водой, тщательно перемешивается и заливается в форму.

Заливка крупной формы позволяет оптимизировать процесс перемещения массива газобетона по всей технологической линии и увеличить производительность производства.

Процесс порообразования

Образование замкнутых пор в массе бетона придает газобетону его уникальные характеристики по энергоэффективности.

Передовые технологии, применяемые в процессе порообразования, а, в частности, встряхивание массива, позволяют распределить газообразователь равномерно по всему объёму массива.

Камера предварительного созревания (горячий тоннель)

В камере предварительного созревания происходит реакция гидратации цемента параллельно с реакцией газообразования.

В условиях стабильной температуры 35–40 градусов в течение 3–4-х часов происходит вспучивание массива бетона за счет выделения водорода, и происходит созревание бетонной смеси (набор распалубочной прочности).

Линия резки

Массив газобетона попадает на линию струнной резки, где при помощи кантования массива происходит нарезка в трех плоскостях.

Идеальная геометрия строительных блоков

Выборка захватов для рук и формирование системы паз-гребень

Высококлассное оборудование позволяет кроме обычной резки выполнять прорезывание системы паз-гребень и устройство захватов для рук.

Преимущества — захваты для рук упрощают работу с блоком, а система паз-гребень обеспечивает непродуваемость кладки из автоклавного газобетона

Автоклавирование

Отличительной особенностью производства качественного газобетона является обработка строительных блоков в автоклаве. Автоклавирование проходит при температуре 200 градусов и давлении 12 атмосфер

Автоклавирование позволяет сократить сроки набора прочности, повысить конечную прочность строительных блоков. В результате автоклавирования в строительных блоках из автоклавного газобетона отсутствует усадка.

Контроль качества

Контроль качества продукции на выходе с производства осуществляется отделом технического контроля и аккредитованной лабораторией.

Присутствует высокий контроль качества на всех стадиях производства.

Упаковка продукции

После проведения технического контроля строительные блоки из автоклавного газобетона поступают на участок упаковки, здесь они укладываются на деревянные поддоны, упаковываются полиэтиленовой пленкой и перетягиваются стреплентами.

Упаковывание строительных блоков на производстве позволяет обеспечить сохранность продукции, а также обеспечивает удобство при складировании и транспортировке.

Склад готовой продукции

На специально подготовленных площадках продукция хранится до отгрузки клиенту.

Соблюдение требований складирования и хранения позволяет гарантировать сохранность продукции и обеспечить наличие качественного продукта в любое время в любом объеме.

Доставка

Доставка клиенту возможна автотранспортом, железнодорожным транспортом. Доступна услуга самовывоза.

Отлаженная технология и логистика позволяет доставлять строительные блоки из автоклавного газобетона в кратчайшие сроки в любую точку страны.

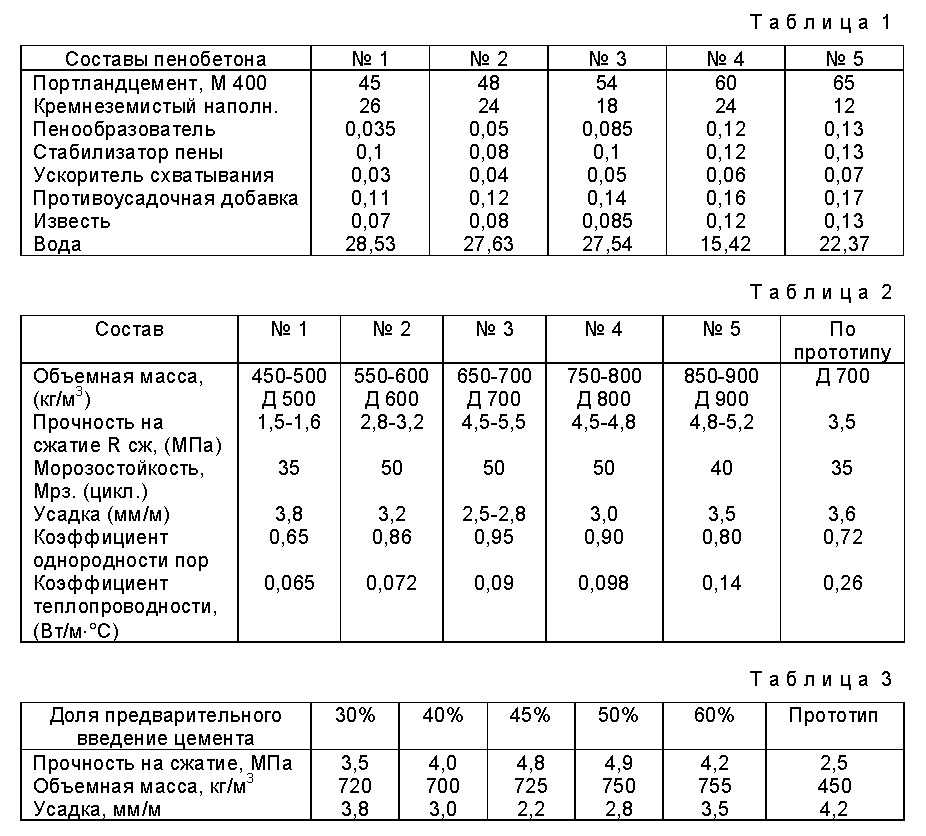

Состав неавтоклавной легкой пенобетонной смеси

Технические характеристики оборудования для производства легкого бетона www. concrete.ecolit.ae

concrete.ecolit.ae

Мы можем помочь вам в поэтапном производстве: выбрать местное сырье и процесс смешивания для достижения плотности 600 кг /м3 и более. Подробнее моб./Whatsapp + 971 56 128 3050

ГРУППА ПИОНЕР — производитель сухих смесей для легкого бетона. Сухая смесь из легкого бетона, используемая вместо минеральной ваты и стекловаты для получения прочной и монолитной конструкции стены.

Неавтоклавная легкая газобетонная смесь.

Примечание: основные компоненты могут содержать незначительные следы различных химических элементов.

НАЧНИТЕ СВОЙ БИЗНЕС ПО ПРОИЗВОДСТВУ ЛЕГКОГО БЕТОНА С НАШЕЙ ПОДДЕРЖКОЙ

Бизнес по производству легкого неавтоклавного газобетона с нуля. Вы можете сделать:

— стяжка пола из легкого бетона

— изоляция крыши из легкого бетона

— заполнение стен строительных систем из тонкой стали

— производство блоков и стеновых панелей

У нас вы можете заказать смеситель с насосом и получить полную поддержку в производстве продукции из сырья в вашем регионе. Мы также окажем вам поддержку в привлечении потенциальных клиентов.

Мы также окажем вам поддержку в привлечении потенциальных клиентов.

Оборудование для производства легкого бетона различной мощности и плотности от 100 кг/м3 и выше

Базовая рецептура неавтоклавного легкого газобетона (аэробетона) плотностью 600 кг/м3:

— Портландцемент рядовой

11— Известняковый порошок (частицы до 0,05 мм)

— Алюминиевый порошок с водопоглощением 15 000 см2/г и более.

Состав сухой смеси:

50% цемента (по весу) + 50% известняковой муки (по весу). То есть на 1 кг сухой смеси нужно 500 г цемента и 500 г известняковой муки

Рецепт смеси на 600 кг/м3 плотность:

1 кг сухой смеси 0,65 л воды 1 г алюминиевой пудры для На 100 кг сухой смеси вам потребуется 65 литров воды и 100 г алюминиевой пудры

Как смешивать:

1. Добавить воду в ведро

2. Добавить сухую смесь в воду и перемешать пару минут

3. Добавить алюминиевую пудру и перемешать 1-2 минуты.

Добавить алюминиевую пудру и перемешать 1-2 минуты.

столкнулись с проблемой выбора алюминиевой пудры запросить поддержку по адресу [email protected]

4. Залить в форму форма

подробности через WhatsApp +971 56 128 30 50

Посмотрите видео об оборудовании для производства легкого бетона для лучшего понимания

Технические характеристики легкого газобетона неавтоклавного твердения:

Насыпная плотность сухой смеси 1270 кг/м3. Для производства с плотностью от 500 кг/м3 до 1200 кг/м3 требуется различное количество воды и добавок.

Наиболее подходящая плотность для системы перегородок из гипсокартона с заполнением из легкого бетона составляет 500–600 кг/м3

Для такой плотности легкий бетон Pioner имеет такие основные характеристики, как:

теплопроводность 0,1359 Вт/(м*К)

прочность на сжатие 2,1 — 2,8 МПа или 21 — 28 кг/см2

предел огнестойкости для толщины 100 мм 4 часа.

звукоизоляция для толщины 100 мм составляет 45 дБ.

ЛЕГКИЕ БЕТОННЫЕ ОБЛИЦОВОЧНЫЕ ПАНЕЛИ

Длина (мм) 1200

Ширина (мм) 600

Толщина (мм) 40

Теплопроводность U [Вт/(м*K)] 0,12

Термическое сопротивление R [м2*K/Вт] 0,35

Прочность на сжатие, кН/м2] 3,04

Класс огнестойкости 130 минут

О AAC — Aircrete Europe

О AAC — Aircrete Europe | Что такое AAC (автоклавный газобетон)Инновации, основанные на опыте

Только точные совпадения

Точные совпадения только

Поиск по заголовку

Поиск по названию

Поиск по содержанию

Поиск по содержанию

Искать в отрывке

Скрытый

Скрытый

Скрытый

Что такое газобетон и его преимущества

Что такое газобетон (автоклавный газобетон)?

Автоклавный газобетон , , также известный как AAC или газобетон, представляет собой зеленый сборный строительный материал , представленный на мировом рынке более 70 лет и широко используемый в жилых домах , коммерческих и промышленных строительства.

Газобетон – хорошо зарекомендовавший себя строительный материал, который благодаря своим превосходным характеристикам быстро завоевал долю мирового рынка по сравнению с обычными строительными материалами.

Этот экологически чистый строительный материал изготавливается из природного сырья, такого как песок (или летучая зола), цемент, известь, гипс, алюминиевая пудра и вода. Эта смесь создает пенобетон, обеспечивающий теплоизоляцию , структуру и защиту от огня в одном легком продукте.

Щелкните здесь , чтобы узнать больше о процессе производства газобетона.

Энерго- и ресурсоэффективность

Благодаря воздушным порам в материале газобетон является отличным звуко- и теплоизолятором . Значения теплопроводности (λ) находятся в пределах 0,08 – 0,16 Вт/(мК) в зависимости от используемой плотности.

Значения теплопроводности (λ) находятся в пределах 0,08 – 0,16 Вт/(мК) в зависимости от используемой плотности.

Плотность газобетонных блоков варьируется в пределах 300-800 кг/м³ , а прочность на сжатие находится в диапазоне 2,5 – 6 Н/мм², что делает его чрезвычайно ресурсоэффективным материалом .

Быстрая и простая система сборки

Панели из газобетона открывают новые возможности для продуктов, выходящих за рамки блоков из газобетона. В панельных системах установка сборных элементов выполняется быстро и легко . В результате общая стоимость установленного м2 снижается по сравнению с традиционными методами строительства.

СУПЕРГЛАДКАЯ поверхность панелей способствует быстрой отделке, так как стены готовы к прямой покраске .

Эффективность большого формата

Большой размер элементов также позволяет быстрее строить и сокращать затраты на монтажные материалы и рабочую силу . Например, одна стандартная панель перегородки (60 см x 300 см) составляет 1,8 м2 стены, что эквивалентно 12 стандартным блокам AAC (25 см x 60 см). Промышленная панель может иметь площадь поверхности 6 м2 на элемент (800 см x 75 см).

Например, одна стандартная панель перегородки (60 см x 300 см) составляет 1,8 м2 стены, что эквивалентно 12 стандартным блокам AAC (25 см x 60 см). Промышленная панель может иметь площадь поверхности 6 м2 на элемент (800 см x 75 см).

Огнестойкость и устойчивость к стихийным бедствиям

Все продукты AAC хорошо подходят для защиты от пожаров , землетрясений и других стихийных бедствий .

AAC достигает максимально возможного уровня пожарной безопасности и может выдерживать до 4 часов прямого воздействия огня. Он негорюч и классифицируется как Еврокласс A1.

Легкая, несущая конструкция и высокая прочность на сжатие газобетона также способствуют тому, чтобы быть идеальный строительный материал для районов, подверженных землетрясениям и ураганам .

AAC Состав

Автоклавный газобетон состоит из уникальной комбинации молекул Tobermorite 11A и воздушных пор. Тоберморит 11А представляет собой молекулу, которая после создания не может физически разлагаться под воздействием тепла, гниения, коррозии или других химических процессов и поэтому очень прочна.

Изделия из газобетона производятся с использованием смеси широкодоступного сырья, такого как песок, цемент, известь и гипс. Сырье смешивают с водой, добавляют очень небольшое количество алюминиевой пудры и заливают в большие формы.

Химия газобетона

История газобетона

Автоклавный газобетон как строительный материал промышленно производится с начала 20 века. В разделе ниже вы прочтете об относительно короткой истории этого долговечного строительного материала. Расширенную версию статьи «История автоклавного газобетона» можно найти в экспертной статье, опубликованной в нашем разделе загрузок.

Первые дни

Первые разработки в истории автоклавного ячеистого бетона основаны на серии патентов на технологические процессы.

Для нашего примера В=96,33-(37,85+34,8+7,3+1,64+1,13)=13,6 кг.

Для нашего примера В=96,33-(37,85+34,8+7,3+1,64+1,13)=13,6 кг.

После твердения смеси ее можно срезать.

После твердения смеси ее можно срезать.