Керамзитобетон. Пропорции для стяжки

У всех людей при постройке собственного дома, или при ремонте существующего жилья возникал вопрос, из чего сделать стяжку, чтобы она была с малой теплопроводностью и не сильно сложна в изготовлении. Многие склоняются к применению керамзитобетонной стяжки. Это хороший выбор материала для производства стяжки.

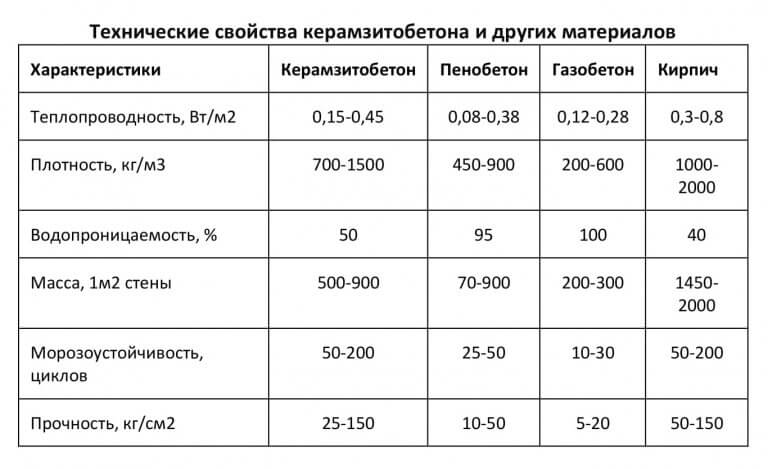

Преимущества стяжки из керамзитобетона вытекают из свойств главного компонента – керамзита. Керамзит, это вспененные комочки глины при ускоренном обжиге. Он имеет преимущественно закрытую структуру пор. Он не горюч, прочен, не подвержен гниению и коррозии, химически стоек. Разделяется на керамзитовый щебень (гранулы от 25 мм), керамзитовый гравий (размер гранул 10-25 мм) и керамзитовый песок (размер гранул до 8-9 мм).

Делая керамзитобетон, пропорции для стяжек подразумевают использование керамзитового гравия и/или керамзитового песка. Так как глина природный материал, то и готовый керамзит получается экологически чистым материалом. А тот факт, что глина обожжена, придает керамзиту долговечность. Также в керамзите сочетаются лёгкость и прочность. Особо лёгкие фракции имеют вес менее 300 кг/м3, лёгкие – 300-500 кг/м3, средние – 500-700 кг/м3, и тяжёлые – более 700 кг/м3. Чем тяжелее он, тем прочнее, но теплопроводность его выше. Теплоизолирующие свойства лёгких фракций существенно выше, но прочность их ниже. Используя керамзитобетон, пропорции для стяжки могут быть разными. Совершенного рецепта приготовления керамзитобетона для стяжки не существует. Всё зависит от предназначения стяжки, фракции используемого керамзита и толщины слоя. Нужно заметить, что керамзитобетон для стяжки используется в основном для жилых и бытовых помещений. В производственных его практически не применяют из-за относительно невысокой прочности. Но этот материал очень популярен в высотных домах, благодаря своей лёгкости. Недостатками керамзитобетона можно назвать хрупкость, увеличение толщины стяжки (до 10 и более см), и необходимость провести обработку поверхности, для увеличения прочности.

А тот факт, что глина обожжена, придает керамзиту долговечность. Также в керамзите сочетаются лёгкость и прочность. Особо лёгкие фракции имеют вес менее 300 кг/м3, лёгкие – 300-500 кг/м3, средние – 500-700 кг/м3, и тяжёлые – более 700 кг/м3. Чем тяжелее он, тем прочнее, но теплопроводность его выше. Теплоизолирующие свойства лёгких фракций существенно выше, но прочность их ниже. Используя керамзитобетон, пропорции для стяжки могут быть разными. Совершенного рецепта приготовления керамзитобетона для стяжки не существует. Всё зависит от предназначения стяжки, фракции используемого керамзита и толщины слоя. Нужно заметить, что керамзитобетон для стяжки используется в основном для жилых и бытовых помещений. В производственных его практически не применяют из-за относительно невысокой прочности. Но этот материал очень популярен в высотных домах, благодаря своей лёгкости. Недостатками керамзитобетона можно назвать хрупкость, увеличение толщины стяжки (до 10 и более см), и необходимость провести обработку поверхности, для увеличения прочности.

Пропорции для стяжки

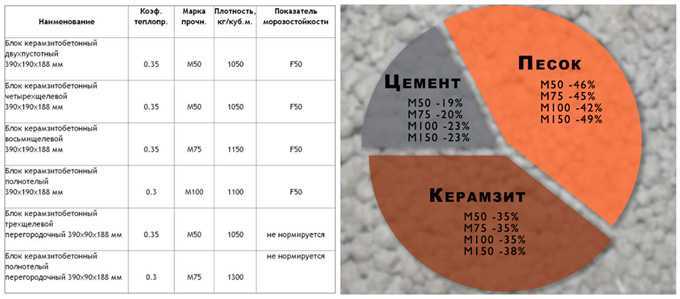

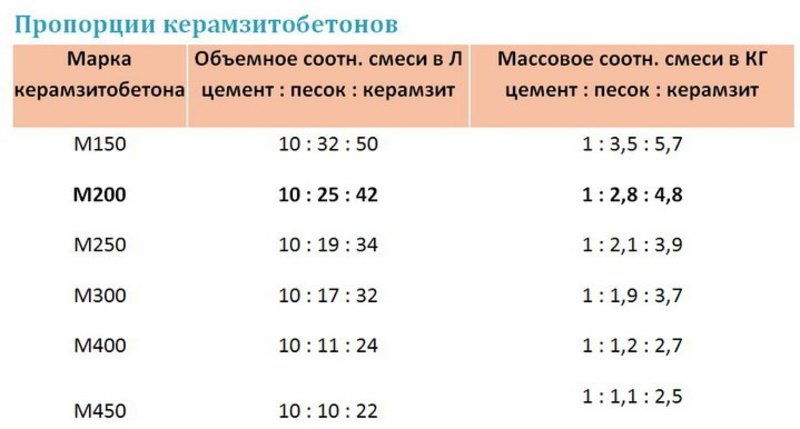

Как уже упоминалось выше, пропорции для изготовления стяжки из керамзитобетона могут быть разные, мы приведём пример одного из распространённых рецептов. Это оптимальные пропорции для стяжки из керамзитобетона для жилых помещений. С 50 килограммами керамзита необходимо смешать 60 килограммов цементно-песчаной смеси (1:3, 15 кг цемента и 45 кг песка). В зависимости от пропорций, керамзитобетон для стяжки может быть различных марок. Для примера: соотношения керамзита:песку:цементу может быть следующее 5,7:3,5:1 (получим керамзитобетон марки М150), при соотношении 3,7:1,9:1 – М300, а при 2,7:1,2:1 получим М400.

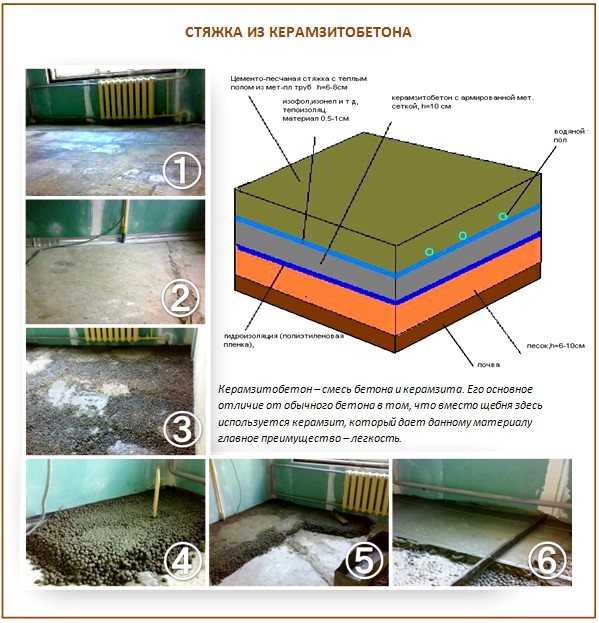

Устройство стяжки из керамзитобетона

Для этого нам понадобится достаточно большая ёмкость, лучше бетономешалка или ванна. Сначала замачиваем керамзит. Для этого заливаем его водой, и оставляем на время. Керамзит должен в себя почти полностью впитать всю воду. Лишнюю сливаем. Дальше добавляем смесь песка с цементом, при непрерывном помешивании смеси. Если нет возможности приготовить смесь песка с цементом, то в мокрый керамзит добавляют порцию цемента (по рецепту), перемешивают до полного растворения цемента ми добавляют песок. Снова перемешивают.

Если нет возможности приготовить смесь песка с цементом, то в мокрый керамзит добавляют порцию цемента (по рецепту), перемешивают до полного растворения цемента ми добавляют песок. Снова перемешивают.

Для устройства стяжки из керамзитобетона смесь не должна быть слишком жидкой, иначе лишняя вода стечёт вниз, смыв по пути часть цемента. А недостаток воды не даст смеси равномерно перемешаться и смочить весь гравий и цемент. Делая устройство стяжки из керамзитобетона, надо обращать внимание на сам керамзит, он должен быть равномерно покрыт слоем цемента с песком. Цвет гранул – цвет мокрого цемента.

Расход материалов для керамзитобетона зависит от пропорции и площади стяжки. Из 50 кг керамзита, 15 кг цемента и 45 кг песка можно сделать примерно 2 квадратных метра стяжки при толщине слоя около 5 см. Подготовительные работы перед заливкой стяжки такие: заделать цементным раствором все цели в бетонном перекрытии. Сделать гидробарьер, постелив полиэтиленовую плёнку с нахлёстом на стену сантиметров на 15-20, или промазав пол мастикой. Делается для того, чтобы не ушла вода из приготовленной нами стяжки, и она набрала необходимую прочность. По периметру на стены клеится демпферная лента. Все необходимые коммуникации (кабеля, трубы) прокладываются в коробах или гофрированных трубах и крепятся цементным раствором. Им же закрепляют маяки.

Делается для того, чтобы не ушла вода из приготовленной нами стяжки, и она набрала необходимую прочность. По периметру на стены клеится демпферная лента. Все необходимые коммуникации (кабеля, трубы) прокладываются в коробах или гофрированных трубах и крепятся цементным раствором. Им же закрепляют маяки.

Есть несколько основных способов устройства стяжки из керамзитобетона:

- При мокром способе делают керамзитобетон, пропорции и способ смешения описаны выше. Готовый керамзитобетон заливают и разравнивают по маякам с помощью правила и шпателя. Можно равняться точно по маякам, тогда поверхность следует разравнивать особенно тщательно. Или другой способ – слой делают на 2-3 см ниже маяков, а сверху делают стяжку из смеси цемента и песка, без керамзита. Этот слой даёт прочную поверхность, что особенно важно, если поверхность стяжки будет сильно нагружена.

- При полусухом способе устройства стяжки из керамзитобетонаделают следующим образом. Керамзит засыпают примерно на 3 см ниже уровня маяков, разравнивают.

Проливают цементным молочком, утрамбовывают и оставляют на сутки. Через сутки по плоскости маяков производится стяжка из цемента и песка.

Проливают цементным молочком, утрамбовывают и оставляют на сутки. Через сутки по плоскости маяков производится стяжка из цемента и песка. - И при сухом способе керамзит засыпают насухо, сверху делают настил из гипсокартона (минимум в 2 слоя с обязательной разбежкой швов), фанеры или гипсоволоконных плит. Скрепляют всё саморезами. Плюс этого способа в том, что стяжка готова к использованию сразу после завершения работ. Сразу можно ставить мебель.

- При устройстве стяжки из керамзитобетона мокрым и полусухим способом, на следующий день удаляют маяки и заделывают отверстия от них раствором и шлифуют стяжку. Также за стяжкой нужен некоторое время особый уход, чтобы не допустить растрескивания. Полностью высохнет и наберёт нужную прочность она через 28 дней.

делаем керамзитобетон своими руками пропорции

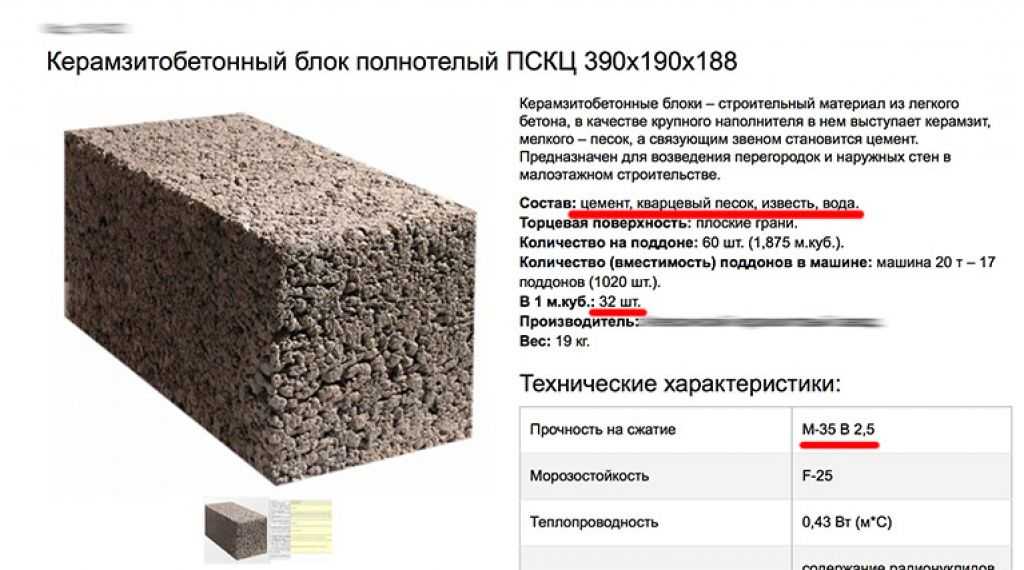

Производство керамзитобетонных блоков можно организовать в домашних условиях. Чтобы получить готовое изделие, мастеру придется приобрести соответствующее оборудование и качественное сырье. Если ведется приготовление керамзитобетона своими руками, пропорции должны быть соблюдены с максимальной точностью.

Если ведется приготовление керамзитобетона своими руками, пропорции должны быть соблюдены с максимальной точностью.

Содержание

- 1 Подготовка оборудования

- 2 Подготовка форм

- 3 Керамзитобетон – состав

- 4 Приготовление смеси

- 5 Как сделать керамзитобетонные блоки самому, видео

- 6 Керамзитобетон, состав для пола

- 7 Как сделать керамзит в домашних условиях

- 8 Книги по теме:

Подготовка оборудования

Для производства материала мастер понадобится бетономешалка и вибростанок.

Ручные вибростанки

Малогабаритное устройство оптимально подходит для реализации работ в непрофессиональных условиях.

Основные характеристики:

- вибратор фиксируется на корпусе и производит умеренные колебания, что обеспечивает равномерное распределение рабочей массы по форме;

- изделие оснащено стационарными и съемными пустотообразователями. В первом случае можно выпускать полнотелые и пустотелые модули;

- в зависимости от производителя и дополнительных опций стоимость вибратора доходит до 10 т.

р.

р.

Использование специального оборудования обеспечит высокое качество готового блока, но может оказаться затратным для частной стройки

Механизированные передвижные станки

Основные характеристики:

- оборудование укомплектовано несущим корпусом и рычажным приводом для автоматического снятия формы с корпуса;

- станок оснащен колесиками, которые позволяют организовать легкое перемещение по площадке;

- в зависимости от потребностей, можно выбрать модель с различными надстройками, например, — прессом для утрамбовывания;

- вибратор фиксируется на аппарате и посылает импульс к форме;

- устройство может быть оснащено 4 матрицами, что ускоряет производственный процесс;

- стоимость достигает 16 т.р

Вибростол

Основные характеристики:

- основа устройства оснащена встроенным вибратором, тут размещается металлический поддон, толщиной до 3 мм;

- на поддон выставляются формы, которые утрамбовываются вибрациями;

- затем поддон относят в вентилируемое сухое место, где происходит окончательное высыхание материала;

- все манипуляции реализуются вручную;

- за раз можно приготовить до 6 форм, которые на поддоне удобно транспортируются к месту сушки;

- нижнее размещение вибраторов позволяет получить полное и оптимальное распределение вибраций по всему столу;

- стоимость оборудования колеблется около 20 т.

р.;

р.; - вибростол не мобилен, крупногабаритен и требует много ручного труда.

Вибропресс

Оборудование этого класса применяется на крупных заводах и предприятиях. На всех стадиях изготовления блоков практически исключен ручной труд. Устройство отличается высокой производительностью и позволяет получить отменное качество модулей.

Для замешивания смеси используется бетономешалка, объемом не менее 130 л

Подготовка форм

Формы можно изготовить самостоятельно, используя простую деревянную доску, 20 мм. Конструкция формируется на основе поддона и двух элементов г-образной формы, которые при сборке образуют борты или 4 стандартных бортов.

Изделие может быть предназначено для изготовления пустотелых или полнотелых модулей:

- формы без пустот;

- формы со сквозными пустотами;

- формы с несквозными пустотами.

Параметры изделия должны обеспечивать изготовление требуемых габаритов керамзитобетонного блока.

Керамзитобетон – состав

Ниже приведено несколько рецептур, которые могут использоваться для приготовления рабочей смеси.

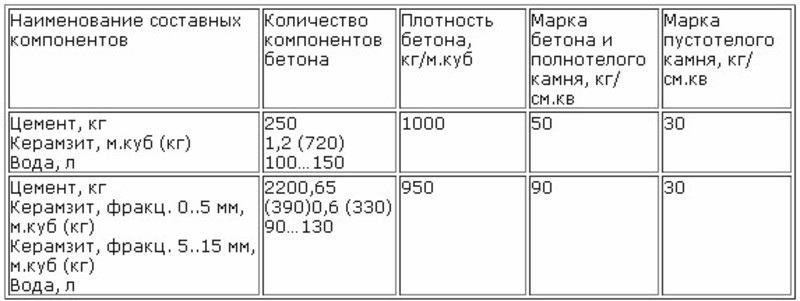

Рекомендованный состав 1 м³ бетона для изготовления стеновых камней:

- портландцемент М400 – 230 кг;

- гравий керамзитовый, фракцией 5.0-10.0 мм, плотностью 700-800 мг/м³ – 600-760 кг;

- песок кварцевый, 2.0-2.5 мм – 600 кг;

- вода – 190 кг.

Если воспользоваться указанной рецептурой, можно получить бетон марки М150, с объемной массой сухого бетона 1430-1590 кг/м³.

Для повышения устойчивости керамзитобетона к действию воды, некоторых агрессивных сред и замораживанию, можно воспользоваться указанной рецептурой на 1 м3:

- цемент – 250 кг;

- смесь керамзитовая – 460 кг;

- песок керамзитовый – 277 кг;

- В/Ц – соотношение цемента и воды – принимается, как 0.

9;

9; - Эмульсия битумная – 10% от объема воды затворения.

Перед работой дно формы посыпается песком, борта обрабатываются машинным маслом

Как приготовить керамзитобетон своими руками из расчета на 100 кг рабочей смеси:

- керамзит – 54.5 кг;

- песок – 27.2 кг;

- цемент – 9.21;

- вода – 9.09 кг.

Из указанного количества компонентов можно изготовить 9-10 пустотелых модулей.

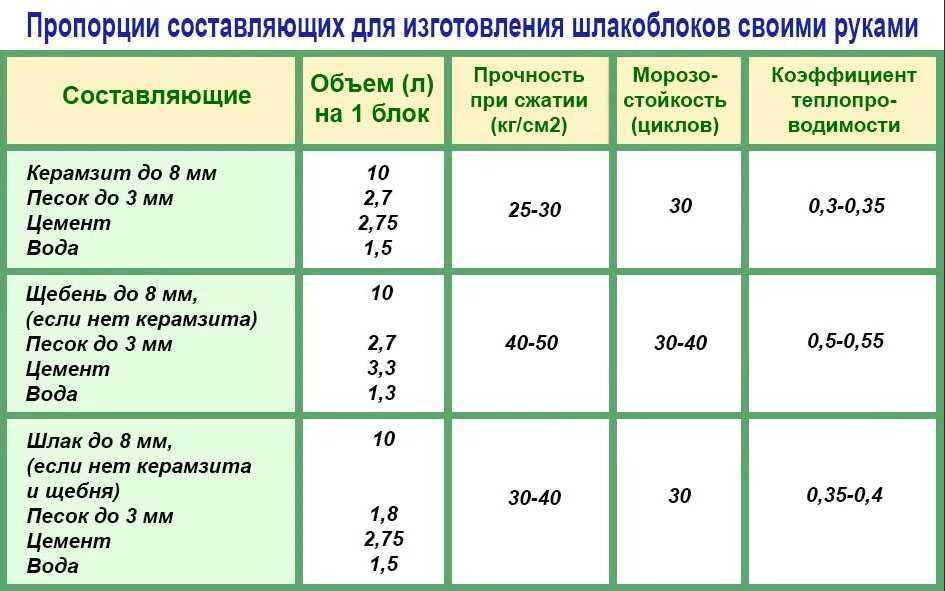

Как сделать керамзитобетон без дозатора? Если принять за объемную единицу ведро, допустимо использовать указанные пропорции:

- цемент М400 – 1 ед.;

- песок очищенный, 5 мм – 2 ед.;

- керамзит, плотностью 350-500 кг/м³ – 8 ед.;

- вода – 1.5 ед. – окончательное содержание жидкости определяется на месте, в зависимости от консистенции получившегося раствора.

Приготовление смеси

Как сделать керамзитобетон, пропорции которого подобраны и готовы для замеса? Для работы используется смеситель принудительного перемешивания, который не допускает изменений гранулометрического состава зерен керамзита и их разрушения.

Длительность замеса зависит от виброукладываемости раствора и составляет 3-6 мин. Благодаря тому, что керамзитобетон быстро теряет удобоукладываемость, допустимо выдерживание ее в форме после приготовления до уплотнения не более 30 сек.

Последовательность закладки компонентов в бетономешалку:

- вода;

- пластификатор – если используется;

- песок, после чего масса тщательно перемешивается;

- постепенно вводится весь объем керамзита;

- цемент.

При замешивании гравий должен покрыться цементным раствором. Масса должна быть однородной.

Дозировать материал удобно объемными дозаторами, что обеспечит оптимальный гранулометрический состав.

При более длительном выдерживании можно потерять прочность керамзитобетона, что опасно при производстве материала, предназначенного для стеновых конструкций

Как сделать керамзитобетонные блоки самому, видео

Работы могут быть реализованы с участием специального оборудования или без него, что оказывает влияние на качество готового модуля.

Если необходимо сделать керамзитобетонные блоки своими руками, готовая рабочая смесь подвергается формовке:

- на вибростанке в специальном углублении размещается нержавеющая стальная пластина;

- на пластину насыпается керамзитобетон;

- вибрация плотно распределяет и утрамбовывает смесь;

- излишки снимаются мастерком;

- пластина с сформированной массой перемещается в сушку.

- сушка — это завершающий этап. Блоки, находясь в стальных пластинах, сохнут в течение 48 ч. После этого пластины удаляются и процесс продолжается на открытом воздухе до полного созревания.

Если мастер не обладает соответствующим оборудованием существует другой способ изготовления блоков:

- форма устанавливается на ровную металлическую поверхность;

- опалубка заполняется раствором;

- смесь трамбуется деревянным или металлическим бруском, но лучше всего реализовать этот процесс на вибростоле;

- когда выделится цементное молочко, верхушка модуля выравнивается мастерком;

- форма снимается через 24-48 ч, блоки оставляются до полного созревания.

Керамзитобетон, состав для пола

Подбор пропорций керамзитобетона для пола зависит от эксплуатационной нагрузки покрытия. Если подразумевается обустройство полов бытового назначения, целесообразно использовать указанную рецептуру:

- цемент М500 – 263 кг;

- вода – 186 л;

- песок – 1068 кг;

- керамзит – 0.9 м³.

Для приготовления рабочей массы используется стандартная бетономешалка. Ручным замешиванием трудно достигнуть однородности рабочей массы

Для керамзитобетона пропорции для стяжки могут варьироваться. Не менее эффективным считается следующий рецепт:

- цементно-песчаная смесь – 60 кг;

- керамзит – 50 кг.

Для приготовления цементно-песчаной смеси соотношение компонентов принимается, как 1:3, например, для 45 кг песка потребуется 15 кг цемента.

Пропорции керамзитобетона для пола позволяют выбирать марочную прочность материала. Далее указаны пропорции относительно содержания керамзита, песка, цемента:

- 7/3.

- 7/1.9/1.0 – М300;

- 7/1.2/1.0 – М400.

Как сделать керамзит в домашних условиях

Принцип технологического процесса состоит в обжиге глиняного сырья, соответственно оптимальному режиму. Наиболее экономичным способом изготовления является сухой метод. Его целесообразно использовать при наличии глинистого камнеподобного сырья, — глинистых сланцев или сухих глинистых пород.

Согласно технологии, сырье дробится и перенаправляется во вращающуюся печь. Если материал содержит слишком мелкие или крупные куски, они отсеиваются. Последние могут быть дополнительно раздроблены и запущены в производственный процесс.

Мастеру необходимо понимать, что для организации процесса потребуется покупка оборудования и метод оправдывает себя, если исходная порода отличается однородностью, имеет высокий коэффициент вспучивания и не содержит посторонних включений.

Основное оборудование:

- вальцы тонкого и глубокого помола, камневыделительные вальцы;

- барабан сушильный;

- печь для обжига;

- формовочный агрегат.

Изготовление керамзита весьма энергоемко, поэтому может быть развернуто в домашних условиях лишь при наличии дармового топлива

Вопрос о том, как сделать керамзитобетонные блоки самому, волнует многих начинающих и опытных строителей. Представленные рекомендации помогут разобраться в ходе работ.

Как сделать керамзитобетонные блоки самому показано в видео:

Книги по теме:

Армированный цементобетон | Керамзитовый заполнитель

Армированный цементобетон | Керамзитовый заполнительБольшое спасибо за посещение нашего сайта.

Щелкните здесь , чтобы загрузить брошюры о продуктах.

Нажмите здесь , чтобы посмотреть видео о продукте.

Благодарим вас за регистрацию и подписку на нашу рассылку новостей. Вы должны подтвердить свой адрес электронной почты, прежде чем мы сможем отправлять вам обновления.

Пожалуйста проверьте вашу электронную почту и следуйте инструкциям.

Пожалуйста проверьте вашу электронную почту и следуйте инструкциям.Мы уважаем вашу конфиденциальность. Ваша информация в безопасности и никогда не будет передана.

- Дом

- Блоги

Армированный цементобетон (RCC) применение керамзитобетона (ECA) или легкого керамзитобетона (LECA)

2018-05-14 00:55:14

- Эта презентация должна показать важность использования Керамзитовый заполнитель (ECA) в армированном цементном бетоне.

- Исследование было проведено в Исследовательском центре строительства и жилищного строительства, который является исследовательским центром Министерства жилищного строительства Ирана.

- Наиболее важным способом строительства зданий из армированного цементобетона является использование керамзитобетона. Этот тип бетона был открыт в 1917 году.

- В разных странах мира легкие заполнители выпускались и назывались по-разному и все чаще обращали на себя внимание.

В Иране этот заполнитель называется LECA или промышленный заполнитель. LECA — это сокращенная форма легкого керамзитобетона 9.0019

В Иране этот заполнитель называется LECA или промышленный заполнитель. LECA — это сокращенная форма легкого керамзитобетона 9.0019 - Мы определим прочность на сжатие для железобетона из керамзитобетона (ECA), отметив при этом передовую технологию производства железобетона.

- В ходе проведенного исследования было обнаружено, что при использовании керамзитобетона (ECA) при строительстве железобетонных конструкций конструкции имеют следующие свойства:?

- Высокая прочность на сжатие

- Высокая прочность на растяжение

- Низкая прочность сцепления арматуры с бетоном

- Высокая износостойкость

- Устойчивость к замораживанию и оттаиванию

- Высокая химическая стойкость

- Уменьшение или отсутствие усадки при высыхании

- Отличные тепловые и акустические свойства.

- Керамзитовый заполнитель (ЭКА) Армированный цементобетон, как и обычный, можно приготовить путем смешивания заполнителя (ЭКА или ЭКА и песка), цемента и воды.

- В железобетоне из керамзитобетона (ECA) вместо обычных заполнителей используется заполнитель ECA или ECA и обычный песок. Нагревание увлажненного и сформированного глинистого грунта при температуре 1200–1300 градусов по Цельсию в печи приводит к образованию заполнителя ЭКА.

- В процессе нагрева газы образуются, конденсируются, выделяются из заполнителя и в конечном итоге образуют пустоты внутри заполнителя.

- Производство керамзитобетона (ЭКА) осуществляется различными способами. В Индии их производят путем расширения влажной глинистой почвы во вращающейся печи.

- Замена легкого мелкого заполнителя обычным песком повышает прочность получаемого бетона. Это увеличение прочности заметно по этой причине:

— Водопоглощение в легких мелких заполнителях с угловатой и шероховатой поверхностью больше, чем в обычном мелком заполнителе с круглой и гладкой поверхностью. - Результаты, полученные в ходе этого исследования, показывают, что изготовление армированных строительных компонентов из легкого бетона на основе керамзитобетона (ECA) возможно

- На самом деле более экономично использовать армированный цементобетон из керамзитобетона (ECA), а не обычный железобетон при строительстве зданий, поскольку меньший вес здания также включает: в размерах фундамента

- С увеличением плотности железобетона из керамзитобетона (ECA) его прочность становится выше; этот тип бетона используется для подпорных стен, наклонных дренажных и термостойких элементов с низкой плотностью (400-1000 кг/м3), ненесущих элементов со средней плотностью (1000-1300 кг/м3) и несущих конструкций с высокая плотность (1300-1800 кг/м3).

- Армированные конструкционные элементы, изготовленные из бетона из керамзитобетона (ECA), использовались в Америке в течение последних пятидесяти лет. Армированный бетон из керамзитобетона

- (ECA) с прочностью на сжатие выше 70,3 кг/см2 считается пригодным для использования в строительстве зданий. Армированный бетон из керамзитобетона (ECA) по сравнению с другими легкими бетонами обладает очень высоким отношением прочности к плотности.

- Легкий железобетон можно использовать при изготовлении элементов конструкций и сэкономить средства, в частности, в:

— Высотное строительство

— Строительство на малопрочном грунте

— Там, где недостаточно месторождений крупного заполнителя. - Армированный бетон

Керамзитобетон (ECA) может использоваться также вместо обычного бетона при строительстве:

— Литейный бетон для изготовления: мостов, зданий, дорог.

— Предварительное литье: балки, стены разных размеров, панели пола и крыши и другие конструкционные элементы.

— Производство: пустотелых и полнотелых блоков несущих и ненесущих узлов.

— Гаутам

Мы будем рады услышать от вас!

Получите предложение без обязательств!

Механические свойства легкого керамзитобетона (LECA)

Абдулраззак, О.А. и Хадхим, А.М. (2019). Изучение поведения облегченных глубоких балок с проемами. Международный журнал инженерных технологий и управленческих исследований, 6 (12), 89–100. https://doi.org/10.29121/ijetmr.v6.i12.2019.558 (перекрестная ссылка)

Агравал Ю., Гупта Т., Шарма Р., Панвар Н. Л. и Сиддик С. (2021). Комплексный обзор характеристик конструкционного легкого бетона для устойчивого строительства. Строительные материалы, 1 (1), 39–62. https://doi.org/10.3390/constrmater1010003 (перекрестная ссылка)

Ахмад, М. Р., Чен, Б. и Шах, С. Ф. А. (2019). Исследовать влияние керамзитобетона и микрокремнезема на свойства легкого бетона. Строительство и строительные материалы, 220, 253–266. https://doi.org/10.1016/j.conbuildmat.2019.05.171

(перекрестная ссылка)

Строительство и строительные материалы, 220, 253–266. https://doi.org/10.1016/j.conbuildmat.2019.05.171

(перекрестная ссылка)

Американский институт бетона [ACI] (2004 г.). Стандартная практика выбора пропорций для конструкционного легкого бетона (ACI 211.2-04). Фармингтон-Хиллз, Мичиган: Американский институт бетона.

Американский институт бетона [ACI] (2014a). Требования строительных норм и правил к конструкционному бетону и комментарии (ACI 318M-14). Фармингтон-Хиллз, Мичиган: Американский институт бетона.

Американский институт бетона [ACI] (2014b). Руководство по конструкционному легкому бетону (ACI 213R-14). Фармингтон-Хиллз, Мичиган: Американский институт бетона.

ASTM International [ASTM] (2005). Стандартная спецификация для микрокремнезема, используемого в вяжущих смесях (ASTM C1240-05). Западный Коншохокен, Пенсильвания: ASTM International.

ASTM International [ASTM] (2010). Стандартный метод испытаний статического модуля упругости и коэффициента Пуассона бетона при сжатии (ASTM C469/C469M-10). Западный Коншохокен, Пенсильвания: ASTM International.

Западный Коншохокен, Пенсильвания: ASTM International.

ASTM International [ASTM] (2011). Стандартный метод испытаний прочности на разрыв цилиндрических образцов бетона при расщеплении (ASTM C496/С496М-11). Западный Коншохокен, Пенсильвания: ASTM International.

ASTM International [ASTM] (2013a). Стандартные технические условия на бетонные заполнители (ASTM C33/C33M-13). Западный Коншохокен, Пенсильвания: ASTM International.

ASTM International [ASTM] (2013b). Стандартный метод испытаний на плотность, абсорбцию и пустоты в затвердевшем бетоне (ASTM C642-13). Западный Коншохокен, Пенсильвания: ASTM International.

ASTM International [ASTM] (2015a). Стандартный метод испытаний бетона на изгиб (с использованием простой балки с двухточечной нагрузкой) (ASTM C78/C78M-15A). Западный Коншохокен, Пенсильвания: ASTM International.

ASTM International [ASTM] (2015b). Стандартный метод испытаний на осадку гидроцементного бетона (ASTM C143/C143M-15). Западный Коншохокен, Пенсильвания: ASTM International.

ASTM International [ASTM] (2017). Стандартная спецификация для легких заполнителей для конструкционного бетона (ASTM C330/C330M-17A). Западный Коншохокен, Пенсильвания: ASTM International.

ASTM International [ASTM] (2019). Стандартные технические условия на химические добавки для бетона (ASTM C494/C494M-19). Западный Коншохокен, Пенсильвания: ASTM International.

ASTM International [ASTM] (2021). Стандартные технические условия на портландцемент (ASTM C150/C150M-21). Западный Коншохокен, Пенсильвания: ASTM International.

Британский институт стандартов [BSI] (1991). Тестирование бетона. Часть 116: Метод определения прочности на сжатие бетонных кубов (BS 1881-116). Лондон: Британский институт стандартов.

Дилли, М.Е., Атахан, Х.Н. и Шенгюль, К. (2015). Сравнение прочностных и упругих свойств обычных и легких конструкционных бетонов с керамзитобетонами. Строительство и строительные материалы, 101, 260–267. (перекрестная ссылка)

Эль-Сайед, В.

Проливают цементным молочком, утрамбовывают и оставляют на сутки. Через сутки по плоскости маяков производится стяжка из цемента и песка.

Проливают цементным молочком, утрамбовывают и оставляют на сутки. Через сутки по плоскости маяков производится стяжка из цемента и песка. р.

р. р.;

р.; 9;

9;

В Иране этот заполнитель называется LECA или промышленный заполнитель. LECA — это сокращенная форма легкого керамзитобетона 9.0019

В Иране этот заполнитель называется LECA или промышленный заполнитель. LECA — это сокращенная форма легкого керамзитобетона 9.0019