Производство шлакоблока своими руками

Популярность шлакоблока обусловлена его практичностью, невысокой стоимостью и простотой кладки. Из данного материала можно самостоятельно построить дома, хозяйственные постройки, бани, гаражи и прочие сооружения. И вовсе не обязательно приобретать уже готовые блоки, ведь изготовление шлакоблоков своими руками в домашних условиях особой трудности не составляет. Достаточно изучить особенности стройматериала и последовательность действий в процессе проведения кладки. Из этой статьи вы узнаете, как сделать качественные шлакоблоки в домашних условиях, каких требований следует придерживаться, а каких ошибок нужно избегать.

Что представляет собой шлакоблок

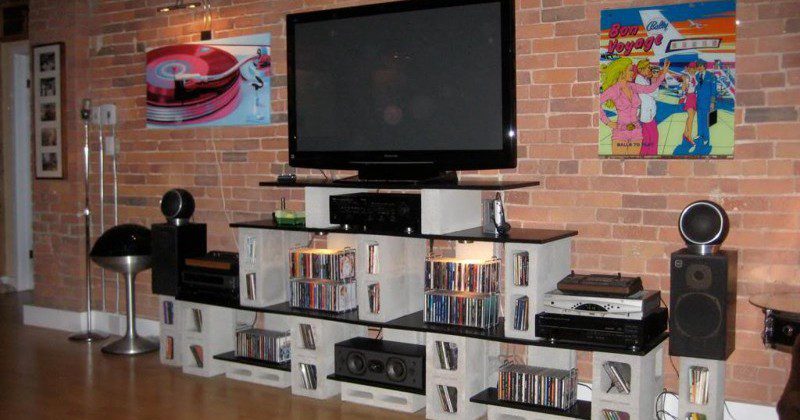

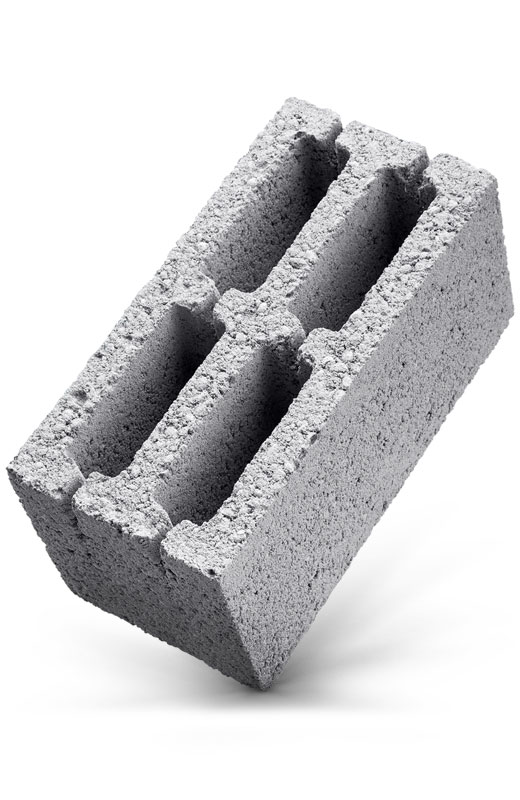

Рассмотрим, из чего состоит шлакоблок. Это правильный параллелепипед длиной 39 см, высотой 18,8 см и шириной 19 см. Чем правильнее будет его форма, тем легче будет проходить процесс кладки. Блоки могут быть полнотелыми или пустотелыми. Полнотелые изделия применяются для возведения несущих стен и межкомнатных перегородок.

Производство шлакоблока пустотелого предусматривает наличие нескольких отверстий. Количество отверстий может быть 2 или 3. Форма отверстий также может быть самой различной: круглой, прямоугольной или квадратной.

Изготавливаем

форму для шлакоблока своими рукамиПервым делом необходимо приобрести или изготовить самостоятельно формы для шлакоблоков. Именно в них будут изготавливаться шлакоблоки своими руками. Можно сделать одну форму, если предстоит небольшое строительство. Если имеется желание ускорить процесс изготовления шлакоблока в домашних условиях, то можно сделать заготовку, рассчитанную на одновременное изготовление 3–6 блоков. Предварительно составляются чертежи конструкции.

Рассмотрим, как сделать форму своими руками, размеры которой составляют 400х200х200 мм. Для этого понадобятся доски или листы металла толщиной не менее 3 мм. Сама конструкция состоит из дна, к которому крепятся стенки. Высота стенок соответствует предполагаемой высоте параллелепипеда.

Для формирования пустот берутся металлические трубы диаметром порядка 6–9 см. Их предварительно нужно обработать болгаркой так, чтобы получились конусы. Это необходимо для обеспечения легкости извлечения их из застывшего шлакобетона или снятия формы с еще не застывшего блока. Трубы соединяются металлической перемычкой и закрепляются на дне или на боковых стенках формы.

Технология производства шлакоблоков допускает использование деревянных заготовок в форме конусов. Если же идти по совсем простому пути, то для изготовления шлакоблоков применяются наполненные водой бутылки, которые утапливаются в растворе.

Форма может быть разъемной. Для этого стенки крепят так, чтобы их можно было легко снять. В этом случае обеспечивается легкое освобождение готового шлакоблока из формы. В длинных стенках формы прорезаются канавки, в которые вставляются короткие поперечные стенки.

В процессе изготовления формы потребуется крышка, которая обеспечит выравнивание поверхности раствора, а также будет являться своеобразным прессом. В крышке нужно проделать отверстия для конусных компонентов, если не предусмотрено их крепление к крышке. Если конусные выступы жестко закреплены на крышке, то крышка выполняет еще и роль пресса. Если читателей интересует, как сделать шлакоблоки полнотелыми, то для этого достаточно убрать из конструкции конусные цилиндры, а крышку сделать монолитной.

Изготовление вибростанка

Чтобы обеспечить наилучшее качество получаемой продукции, применяется специальное оборудование для производства шлакоблоков в домашних условиях. Это так называемый вибростанок. Он позволяет создавать вибрацию после заливки раствора в форму, которая способствует уплотнению раствора и повышению прочности изделия. Рассмотрим, как самому изготовить самодельный вибростанок. Его схема достаточно проста.

Это так называемый вибростанок. Он позволяет создавать вибрацию после заливки раствора в форму, которая способствует уплотнению раствора и повышению прочности изделия. Рассмотрим, как самому изготовить самодельный вибростанок. Его схема достаточно проста.

Вибростанок для производства одного блока

По своей конструкции вибростанок состоит из следующих элементов:

- Металлический короб (форма), рассчитанный на одновременное производство 1–3 шлакоблоков своими руками. Короб изготавливается из листов металла. Его размеры соответствуют габаритам будущих изделий.

- Цилиндры для формирования пустот. В этом качестве используются куски металлических труб, которые обрабатываются точильным кругом для формирования конусности. Цилиндры соединяются между собой металлической перемычкой по длинной стороне формы и крепятся к боковым стенкам. Расстояние от низа цилиндров до дна не должно быть менее 3 см.

- Крышка с прорезями, которая надевается поверх цилиндров.

- Ручки по бокам для снятия формы с блоков.

- Электромотор мощностью 0,5–0,8 кВт. Он крепится на болтах к одной из стенок формы.

С обратной стороны формы привариваются проушины, предназначенные для крепления цилиндров. Если необходимо изготовить полнотелые блоки, то цилиндры легко вынимаются из проушин. Готовое оборудование для изготовления шлакоблоков зачищается и покрывается краской.

При помощи такого станка шлакоблок в домашних условиях получается очень прочным, имеет правильную геометрию.

После изготовления шлакоблочных форм можно приступать к непосредственному процессу производства.

Пропорции раствора для изготовления шлакоблоков

Существует определенная рецептура для производства шлакоблока:

- Основной наполнитель — 7 частей. Обычно используется заполнение шлаком, но его можно заменить измельченным керамическим кирпичом, гипсом, опилками, гравием и другими подобными компонентами.

- Цемент — 1,5 части. Следует брать цемент марки не ниже М400.

- Песок просеянный — 2 части.

- Вода — до густоты. Чтобы определить оптимальную густоту раствора, нужно сжать раствор в руке, а затем бросить горсть на землю. При нормальной густоте раствор распадется, а при повторном сжатии вновь сформируется единая масса.

Технология производства шлакоблока предусматривает дополнительное введение в состав раствора пластификатора, предназначенного для бетона. Он способствует повышению у изделий прочности, водонепроницаемости и морозостойкости. Пластификатор берется в количестве 5 г в расчете на 1 блок.

Перед тем, как изготовить шлакоблоки, следует изучить рекомендации опытных мастеров, рассказывающих о наиболее популярных ошибках новичков.

Схема производства одного блока с ручной трамбовкой

Производство шлакоблоков в домашних условиях состоит из нескольких этапов:

1. Подготавливается бетонный раствор. Для этого лучше воспользоваться бетономешалкой.

Подготавливается бетонный раствор. Для этого лучше воспользоваться бетономешалкой.

2. В подготовленную форму заливается бетонная смесь. Она накладывается с горкой, которая в процессе трамбовки оседает. При изготовлении в обычной форме можно использовать правило, которым смесь разглаживается вровень со стенками.

3. Форма закрывается крышкой.

4. Если используется вибростанок, то он включается на несколько секунд, в течение которых смесь уплотняется. При использовании обычной формы можно постучать по ее стенкам молотком. Это необходимо для того, чтобы пузырьки воздуха вышли из бетона, а все пустоты уплотнились.

5. Уплотненная масса может сразу извлекаться из формы, но рекомендуется выдержать ее внутри формы в течение суток.

Многих интересует вопрос: сколько сохнет готовое изделие? Уже через сутки блоки можно переносить на место постоянного хранения. Если в процессе их изготовления использовался пластификатор, то застывание раствора происходит уже через 7–8 часов. В процессе хранения материала не допускается его нахождение на прямых солнечных лучах. Лучше всего хранить блоки на складе при постоянной температуре и высокой влажности. Через месяц из блоков можно строить любые сооружения.

В процессе хранения материала не допускается его нахождение на прямых солнечных лучах. Лучше всего хранить блоки на складе при постоянной температуре и высокой влажности. Через месяц из блоков можно строить любые сооружения.

Как видим, шлакоблок изготовить своими руками достаточно просто. А его себестоимость такова, что позволяет вдвое сэкономить на материалах.

Мы разобрали, как сделать шлакоблок своими руками. Если требуется возвести небольшую хозяйственную постройку на своем участке, то нет необходимости покупать готовый шлакоблок. Проще изготовить его самостоятельно, купив цемент и машину шлака. Тем более, что и оборудование для этого можно сделать своими руками.

Оборудование для шлакоблока. Производство шлакоблока на вибропрессах

На смену традиционным кирпичам сейчас приходят другие строительные материалы, и в первую очередь шлакоблок. Основной компонент этих блоков — бетон, а заполнители — шлак, зола, отсев щебня, песок, керамзит и прочие строительные отходы. Блоки изготавливаются методом вибропрессования, поэтому нужно специальное оборудование для шлакоблока с целью получения качественных изделий. Готовая продукция обладает высоким качеством, прочностью, устойчивостью к морозам и физическим воздействиям.

Основной компонент этих блоков — бетон, а заполнители — шлак, зола, отсев щебня, песок, керамзит и прочие строительные отходы. Блоки изготавливаются методом вибропрессования, поэтому нужно специальное оборудование для шлакоблока с целью получения качественных изделий. Готовая продукция обладает высоким качеством, прочностью, устойчивостью к морозам и физическим воздействиям.

Производство шлакоблока — мифы

- Это ненадежный материал, который быстро разрушится. Ведь в его состав входят различные отходы, и они не могут гарантировать качество и прочность изделий.

– Известно, что действующему гаражу в Эрмитаже уже сто лет (постройка 1911 года). Это одно из наиболее старых шлакоблочных (!) сооружений. - Изготовление шлакоблока и его последующая эксплуатация – небезопасный процесс, так как используется вредное сырье.

– В состав блоков входят хорошо известные безопасные материалы — бетон, отходы кирпича, бетона и гранита, отсев щебня, зола, керамзит и песок.

- Дешевый строительный материал не может быть хорошим.

– Низкая цена на шлакоблок объясняется использование дешевых доступных материалов. При этом качество зависит от оборудования шлакоблока и соблюдения технологического процесса, но не от стоимости исходного сырья. - Оборудование для шлакоблока покупать не обязательно. Производство материала простое, зачем лишние траты?

– Многие умельцы сооружают доморощенные установки для собственных нужд. Варят металлические формы, пустоты в камнях получают вставлением в матрицу стеклянных бутылок, а сушку производят на кусках резины, смоченных кухонным моющим средством. Но именно благодаря такому «самопалу» и возникают мифы о недолговечности шлакоблока. Отсутствие вибропресса не дает смеси равномерно распределиться по форме. Смешение ингредиентов на глаз снижает морозостойкость и увеличивает теплопроводность. Дома, построенные из самодельных шлакоблоков, зимой сыреют, летом в них жарко. Кустарным шлакоблокам требуются минимальные три месяца для просушки, в отличие от четырехнедельного срока заводских изделий (даже если это мини-завод).

Но именно благодаря такому «самопалу» и возникают мифы о недолговечности шлакоблока. Отсутствие вибропресса не дает смеси равномерно распределиться по форме. Смешение ингредиентов на глаз снижает морозостойкость и увеличивает теплопроводность. Дома, построенные из самодельных шлакоблоков, зимой сыреют, летом в них жарко. Кустарным шлакоблокам требуются минимальные три месяца для просушки, в отличие от четырехнедельного срока заводских изделий (даже если это мини-завод). - Дома из шлакоблоков холодные.

– Действительно, нельзя сказать, что это сильно теплоаккумулирующий стройматериал. Так, полнотелые камни вообще предназначены для фундаментов, цоколей и нежилых помещений. Однако пустотелые камни сохраняют тепло в помещении гораздо лучше, а использование опилок в качестве заполнителя значительно повышает теплоизоляционные свойства шлакоблоков. - Шлакоблок пригоден только в малоэтажном строительстве.

– В одно- и двухэтажных домах шлакоблок идеален в качестве стройматериала. В высотном строительстве его эффективно использовать в том случае, если основную нагрузку берет на себя железобетонный каркас.

В высотном строительстве его эффективно использовать в том случае, если основную нагрузку берет на себя железобетонный каркас.

Основными достоинствами шлакоблока являются дешевизна производственного процесса и при этом высокое качество изделий. Вибропресс для производства блоков создает из бетона и вспомогательных материалов прочные, морозостойкие, тепло- и звукоизоляционные изделия. Большой размер блоков позволяет ускорить темпы строительства и в то же время облегчить процесс, так как вес камней гораздо меньше, чем, например, у тех же кирпичей. Еще один фактор в пользу шлакоблоков — их устойчивость к огню, высоким и низким температурам. Материал не трескается и не крошится ни в холода, ни в жару.

Избавиться от повышенной гигроскопичности поможет применение облицовочного кирпича. Большинство крупных компаний, занимающихся изготовлением оборудования шлакоблоков, выбрало оборудование «Рифей». Производители отмечают его высокую скорость работы, автоматизацию процесса и отличное качество готовых изделий. Вибропрессы линии «Рифей» позволяют организовать эффективное производство качественных и надежных строительных материалов.

Вибропрессы линии «Рифей» позволяют организовать эффективное производство качественных и надежных строительных материалов.

Производимый шлакоблок:

Камень стеновой пустотелый СКЦ-1 Оборудование для производства шлакоблока: Рифей-Буран М | | |

Делаем шлакоблок в домашних условиях своими руками

Все мы привыкли покупать строительные материалы в магазинах, а зачем же это делать, если можно сделать их своими руками. Мы не утверждаем, что можно сделать все, что вам пригодится во время строительства. Но такой строительный материал как шлакоблок можно с легкостью сделать у себя во дворе. Шлакоблок – это универсальный строительный материал, с которого можно построить абсолютно все, что пожелается вашей душе. Изготовление шлакоблока – довольно простой процесс, который не требует особых навыков и умений.

Изготовление шлакоблока – довольно простой процесс, который не требует особых навыков и умений.

Чтобы начать производство шлакоблока в домашних условиях, нужно тщательно подготовиться. Первым делом нужно запастись необходимыми материалами, и специальным оборудованием. Чтобы блоки получались идеальными по консистенции и по форме, нужно будет купить или, мы можем рассказать, как сделать станок для шлакоблоков своими руками. Это приспособление поможет вам с легкостью формировать блоки. Ваша задача – приготовить правильный раствор, и немного подождать, пока бетон в станке не застынет. Если вы хотите сделать такой станок самостоятельно, то у нас для вас есть специальная статья под названием «Станок для изготовления шлакоблоков своими руками».

Технология изготовления шлакоблока своими руками

Шлакоблок – современный строительный материал, который пользуется огромной популярностью при возведении различных конструкций. Он отличается своей прочностью, надежностью, способностью сохранять тепло. Эти все характеристики будут перенесены на здания и конструкции, которые вы собираетесь строить. Этот строительный материал отличается своей малой стоимостью, что делает его еще более популярным. Но, несмотря на это, его можно еще удешевить простым способом. Сегодня мы расскажем вам, как сделать шлакоблок в домашних условиях.

Эти все характеристики будут перенесены на здания и конструкции, которые вы собираетесь строить. Этот строительный материал отличается своей малой стоимостью, что делает его еще более популярным. Но, несмотря на это, его можно еще удешевить простым способом. Сегодня мы расскажем вам, как сделать шлакоблок в домашних условиях.

Состав шлакоблока уникален, и в то же время очень прост. Шлакоблок является очень доступным строительным материалом, который можно сделать своими руками, а потом взять, и построить стену из шлакоблока, тоже своими руками, даже без опыта в строительной сфере. По сравнению с кирпичом или другими строительными материалами, делать шлакоблок можно в домашних условиях, не имея никаких специальных приспособлений (кроме станка для шлакоблока) и умений. Сейчас мы расскажем и покажем вам как это сделать.

ШАГ 1: материалы. Чтобы начать производство этого строительного материала нам нужно определиться, какие материалы понадобятся нам для этого дела. Если вы хотите получить надежные блоки, то не стоит экономить на материалах, ведь это может сыграть с вами злую шутку в дальнейшем.

Если вы хотите получить надежные блоки, то не стоит экономить на материалах, ведь это может сыграть с вами злую шутку в дальнейшем.

- Песок. Чистый песок, без лишних включений. Крупная фракция.

- Шлак. Для изготовления шлакоблока обязательно нужно брать доменный шлак, ведь он обладает нужными характеристиками прочности, и не разрушается под воздействием влаги.

- Гравий. Также необходим для увеличения прочностных характеристик шлакоблока.

- Цемент. Основное внимание нужно уделить цементу. Ведь от него зависит дальнейшее формирование блока. Для формирования надежных блоков нужно использовать цемент марки 400. Из такого цемента делаются самые лучшие строительные материалы, которые способны выдерживать абсолютно любые погодные условия, нагрузки и прочее.

Выше мы представили перечень необходимых строительных материалов, которые будут необходимы вам при создании шлакоблока. Помимо всего этого нужна будет вода, станок для шлакоблока, бетономешалка. Без бетономешалки можно обойтись, а вот без станка будет тяжело. Если вы собираетесь делать шлакоблоки без станка, то они могут получиться у вас, только неправильные. Вибрационный станок способствует равномерному распределению раствора в форме. За счет этого увеличивается прочность блока.

Без бетономешалки можно обойтись, а вот без станка будет тяжело. Если вы собираетесь делать шлакоблоки без станка, то они могут получиться у вас, только неправильные. Вибрационный станок способствует равномерному распределению раствора в форме. За счет этого увеличивается прочность блока.

ШАГ 2: пропорции. Если вы не знаете, как правильно сделать шлакоблок, то это не беда. У каждого мастера существуют свои пропорции, но есть одна, стандартизированная инструкция, которая подойдет и вам.

И так, для приготовления правильного раствора нам понадобится:

- 7 частей шлака;

- 2 части песка;

- 2 части гравия;

- 1,5 части цемента;

- 1,5 – 3 части воды.

Это самый оптимальный вариант рецепта по изготовлению шлакоблока, который используется уже не один десяток лет. По нему мы и будет действовать.

ШАГ 3: готовим смесь. Далее все материалы нужно смешать в нужных пропорциях в бетономешалке. Можно делать это и вручную, но лучше в бетономешалке. Засыпаем все материалы строго по пропорции в бетономешалку, заливаем все водой, и запускаем двигатель. После того, как смесь будет однородной (это легко определить невооруженным взглядом) начинаем засыпать ее в формы, или в станок.

Засыпаем все материалы строго по пропорции в бетономешалку, заливаем все водой, и запускаем двигатель. После того, как смесь будет однородной (это легко определить невооруженным взглядом) начинаем засыпать ее в формы, или в станок.

В этой статье мы расскажем и покажем вам, как сделать шлакоблок своими руками в домашних условиях, не имея никакого опыта в строительстве. Мы предполагаем, что у вас есть в наличии вибрационный станок для, но если такого нет, то можно попробовать сделать специальную форму, в которой мы будет делать наши блоки. Этот метод не такой эффективный, как со станком, но тоже имеет право на жизнь.

Форма для изготовления шлакоблока

Если у вас нет вибростанка, и вы не хотите его покупать/делать, то есть более простой способ формирования блоков из шлака – опалубка (форма). Она представляет собой некую коробку, в которую будет засыпаться раствор. При помощи такой формы можно делать не только полнотелые шлакоблоки, но и пустотелые. Сейчас мы поговорим о том, как сделать форму для шлакоблока.

ШАГ 1: материалы. Для изготовления формы нам понадобится лист железа, толщиной не менее 3 мм, сварка, болгарка, рулетка, строительный уголок. Запасаемся всем этим, и переходим к следующему этапу изготовления.

ШАГ 2: форма. Форма делается по размерам шлакоблока. Стандартный размер 390 х 190 х 180 мм. Вырезаем необходимые куски железа, формируем с них коробку, и начинаем сваривание. Швы нужно делать сплошные. На данном этапе у нас получается некая коробка с дном, но без верха. Это нужно для того, чтобы блок получился равномерным со всех сторон.

ШАГ 3: дополнение к форме. Если вы не намерены делать полнотелые шлакоблоки, то нужно будет еще сделать внутреннюю вставку. Некоторые используют стеклянные бутылки, но это не наш метод. Нам нужно будет сделать внутреннюю форму для изготовления шлакоблока пустотелым. Делать мы ее будет тоже из железа. Для этого нам нужно будет сделать три или две одинаковых вставки форму. Их нужно сделать закрытыми, чтобы раствор не попадал внутрь этой самой вставки.

Ну вот, изготовление примитивной формы готово. Теперь можно приступать к главному торжеству сегодняшнего дня, а именно заливке раствора в форму, и формировании готовых блоков. Как это сделать мы сейчас расскажем.

Изготовление шлакоблока в домашних условиях

И так, форма готова, раствор готов – можно приступать к формированию блоков. Теперь нужно запастись свободным временем и терпением. Перед началом заливки раствора в формы необходимо смочить их отработанным машинным маслом для того, чтобы раствор не прилип к стенкам формы. Делать это нужно перед каждой новой засыпкой смеси. Ну что же, продолжим нашу пошаговую инструкцию, как сделать шлакоблок своими руками.

ШАГ 1: засыпаем смесь в формы. Как было сказано выше, перед засыпкой смеси нужно смазать форму. Для экономии масла можно использовать обычную щетку. Тщательно смазываем маслом все углы и стенки, и уже после этого можно засыпать смесь. Если вы делаете полнотелые шлакоблоки, то засыпать форму нужно до верха, а если пустотелые, то не нужно досыпать до верха, потому что потом нужно будет вставить специальную вставку, для образования пустот в будущем блоке. Если вы еще не догадались, как сделать шлакоблок с идеально ровной поверхностью, то нужно немного поработать мастерком.

Если вы еще не догадались, как сделать шлакоблок с идеально ровной поверхностью, то нужно немного поработать мастерком.

ШАГ 2: время. Блоки должны выстояться и немного подсохнуть. Время, через которое можно доставать блоки с формы, составляет 40 минут. После 40 минут можно вытаскивать вставку, и переворачивать форму со шлакоблоком на ровную поверхность для полного высыхания.

ШАГ 3: заключительный этап. После того, как мы сделали нужное количество шлакоблоков, нужно подождать от 3 до 4 дней. Примерно такое время нужно для полного застывания раствора. Теперь можно начинать строительство из шлакоблока, сделанного своими руками.

Блоки, сделаны своими руками ни чуть не хуже заводских. Бывают случаи, когда на заводе по изготовлению блоков, экономят, и добавляют дешевый цемент, а продают по завышенной цене. В данном случае вы знаете состав блоков, потому что вы сами занимались их изготовлением. Вот и подошла к концу наша пошаговая инструкция, как сделать шлакоблок дома. Я надеюсь вы освоили урок, и с легкость сможете воссоздать увиденное самостоятельно. Благодарим за внимание, удачи в строительстве!

Я надеюсь вы освоили урок, и с легкость сможете воссоздать увиденное самостоятельно. Благодарим за внимание, удачи в строительстве!

проведение работ и рецепты + вибростанок

Шлакоблок – это строительный материал, который производится путем вибропрессования из бетона. Строить из него легко, процесс идет быстро, а сама баня получается достаточно теплой. Отчего в частном строительстве шлакоблок давно завоевал свою популярность — а кто-то даже строит на нем свой собственный доходный бизнес. Нужно только знать рецептуру, технологию изготовления и уметь автоматизировать весь процесс домашнего производства шлакоблоков.

Общие требования при выполнении работ

Изготовить хорошие блоки можно и в гараже — главное, знать технологию и придерживаться рецептуры. Так, стандартный шлакоблок – 39х19х188 мм, с небольшими тремя отверстиями. А чтобы он получился качественным и прочным, важно, чтобы:

- Песок был крупным;

- Шлак – доменным;

- Цемент – качественным, не менее М400;

- Оборудование – с вибропрессованием.

Сам шлак получается при переработке угля, и, по сути, это – идеальный наполнитель для блоков. Однако в последнее время, благодаря активному проведению газа, шлак и зола от угля вырабатываться стали намного меньше. А потому шлак все чаще стали заменять на зитобетон, который, к сожалению, намного дороже.

Этот строительный материал стремительно набирает свою популярность в основном благодаря тому, что обходится он недорого, а тепло- и звукоизоляция у него отличная. Кроме того, произведем расчеты: на изготовление шлакоблоков в домашних условиях уходит 0,011 куб.метров раствора при пропорции 1:7 (это на одну штуку). А это значит, что из одного мешка цемента получится ровно 36 блоков – что вовсе не плохо!

Одно из самых важных требований к качеству шлакоблоков – это их геометрия. Ведь чем большими будут неровности и изъяны в блоках, тем серьезнее придется потратиться на возведение стен. А чтобы шлакоблок получился идеально ровным, важно, чтобы сама виброформа всегда была наполнена до краев – иначе блоки будут получаться кривыми. Причем не просто до краев – а с горкой, ведь вибрация потом слегка утрясет бетон.

Причем не просто до краев – а с горкой, ведь вибрация потом слегка утрясет бетон.

Весь же процесс выглядит так: виброформа включается на один раз, через 5-15 секунд выключается, и уровень раствора в форме оценивается – если оказался ниже краев формы, нужно поставить прижим, снова включить вибрацию – и когда она упрется в ограничитель, выключить. Сделать это нужно одновременно: включить вибратор и вытянуть форму.

Чем лучше наполнить формы?

Если вы налаживаете производство шлакоблоков в домашних условиях, знайте – нет универсального состава, каждый мастер подбирает свою, уникальную рецептуру, которая больше подходит для конкретной бани и которая зависит от уже имеющегося шлака. Но стандартная рецептура шлакоблока такая: 7 частей шлака, 2 части песка и 2 части гравия, 1,5 части хорошего цемента (марка от М400) и от полутора до 3-х частей воды. Принятые размеры шлакоблока – 39х19х20 см, но используются в частном строительстве и габариты 40х20х20 см.

Кроме самого шлака наполнителем для таких блоков берут золу, другие отходы горения угля, гравий, обработанные опилки, перлит, отсев камня и гранита, гипс, кирпичный бой и им подобные. Для большей пластичности блоков еще добавляется пластификатор – это 5 грамм на один блок, при вибролитье. Для чего? Именно это вещество значительно повышает прочность блока, его морозостойкость и водонепроницаемость, избавляет от трещин.

Для большей пластичности блоков еще добавляется пластификатор – это 5 грамм на один блок, при вибролитье. Для чего? Именно это вещество значительно повышает прочность блока, его морозостойкость и водонепроницаемость, избавляет от трещин.

Особенно тщательно нужно отмерять количество воды: блоки не должны растекаться во время снятия. Можно провести такой тест: если при падении на землю раствор рассыпается, но в кулаке соединяется – это то, что надо. К слову, бетон для строительства небольшой бани приготовить можно и вручную, но для более серьезного строения лучше изначально обзавестись электрической бетономешалкой, рассчитанной на объем 0,2-0,5 кубических метров.

Весь процесс проведения работ за 4 шага

Производить шлакоблоки своими руками желательно не под открытым небом, как это делают мастера на видео расположенных выше, а лучше это делать в помещении с ровным полом и хорошей вентиляцией.

Вот как можно сделать в домашних условиях хороший, качественный шлакоблок:

- Шаг 1.

В форму кладется с горкой раствор, на 3-5 секунд включается вибратор и раствор осаживается. Если его мало – нужно доложить, вставить прижим и снова включить вибратор. Как только прижим осядет на ограничители – формирование завершено.

В форму кладется с горкой раствор, на 3-5 секунд включается вибратор и раствор осаживается. Если его мало – нужно доложить, вставить прижим и снова включить вибратор. Как только прижим осядет на ограничители – формирование завершено. - Шаг 2. Виброформа снова включается на 5-10 секунд, после чего форма снимается – не выключая машину.

- Шаг 3. От пяти до семи дней блоки нужно будет сушить. А их полное затвердевание происходит в течении месяца, при высокой влажности и в тепле.

- Шаг 4. Уже через день блоки можно аккуратно переносить – они не сломаются, однако класть вместе их нужно через неделю. А вот если в блоки добавлялся пластификатор, то через 6-8 часов их можно убирать с площадки и складировать.

Хранятся готовые шлакоблоки в так называемых пирамидальных штабелях, сразу по сотне и с небольшими промежутками между друг дружкой – чтобы хорошо просыхали бока. Пару месяцев просушки – и можно строить новую баню!

Как сделать домашний вибростанок?

Конечно, если построить нужно всего одно строение и небольшое, как баня, то изготовлять такие блоки проще всего в стандартных ящиках-переносках с бутылками. А вот для более объемной работы уже нужен станок – пусть даже самодельный и без виброплиты. Ведь кто знает, возможно, вам настолько понравится сама кладка шлакоблока своими руками и вы увидите большую выгоду в производстве такого строительного материала, что решите открыть собственный бизнес? А для этого уже нужна автоматизация. Да и почему бы после бани не построить из такого дешевого материала и гараж, и красивую беседку, и хороший сарай? А изготовленный собственными руками из подручных материалов вибростанок значительно сэкономит время работы.

А вот для более объемной работы уже нужен станок – пусть даже самодельный и без виброплиты. Ведь кто знает, возможно, вам настолько понравится сама кладка шлакоблока своими руками и вы увидите большую выгоду в производстве такого строительного материала, что решите открыть собственный бизнес? А для этого уже нужна автоматизация. Да и почему бы после бани не построить из такого дешевого материала и гараж, и красивую беседку, и хороший сарай? А изготовленный собственными руками из подручных материалов вибростанок значительно сэкономит время работы.

Изготовить хороший станок для шлакоблоков своими руками – не проблема. Для этого понадобится:

- Высокооборотный электродвигатель – обязательно с двумя валами, мощность – 0,5-0,7 кВт.

- Электросварка и болгарка.

- Листовое железо толщиной около 3 мм.

- Арматура диаметром около 12 мм.

Время вибрации будет составлять 5-15 секунд, после чего виброформу нужно вертикально снять и уже через сутки складировать между собой шлакоблоки. На обычном домашнем станке изготовление шлакоблоков своими руками позволяет штамповать их до 50 штук в час – а это достаточно быстро.

Некоторые видео-примеры с личным опытом

- Автор: Владимир

- Распечатать

Оцените статью:

(8 голосов, среднее: 4. 4 из 5)

4 из 5)

Поделитесь с друзьями!

Производство шлакоблоков в Украине. Сравнить цены и поставщиков промышленных товаров на маркетплейсе Prom.ua

Работает

Вибростанок для производства шлакоблоков на 2 блока универсальный с формой на 3 круглых пустоты.

Доставка по Украине

8 000 грн

Купить

ЖитомирТех

Работает

Вибростанок для производства шлакоблоков на 2 блока универсальный с формой на 2 прямоугольных пустоты.

Доставка по Украине

8 000 грн

Купить

ЖитомирТех

Работает

Вибростанок для производства шлакоблоков на 2 блока универсальный.

Доставка по Украине

8 000 грн

Купить

ЖитомирТех

Работает

Вибростанок для производства шлакоблоков на 2 блока универсальный с формой на 3 квадратных пустоты.

Доставка по Украине

8 000 грн

Купить

ЖитомирТех

Работает

Вибростанок для производства шлакоблоков на 2 блока универсальный с формой на сплошные блоки.

Доставка по Украине

8 000 грн

Купить

ЖитомирТех

Работает

Вибропресс Пульсар 35 (автомат) для производства тротуарной плитки, шлакоблока, бордюра

Доставка по Украине

1 609 018.40 грн

Купить

ЧП Бондарь

Работает

Вибропресс Пульсар 2 (автомат) для производства тротуарной плитки, шлакоблока

Под заказ

Доставка по Украине

1 206 763.80 грн

Купить

ЧП Бондарь

Работает

Вибропресс Пульсар 77 (автомат) для производства тротуарной плитки, шлакоблока, бордюра

Под заказ

Доставка по Украине

3 035 193.80 грн

Купить

ЧП Бондарь

Работает

Шлакоблок

Доставка из г. Днепр

30 грн

Купить

Фирма «Оскар»

Работает

Шлакоблок усиленный

Доставка из г. Днепр

15 грн

Купить

Фирма «Оскар»

Работает

Оборудование для производства стеновых блоков, шлакоблоков, брусчатки, керамзито-бетонных блоков

Под заказ

Доставка по Украине

Цену уточняйте

East Core, llc

Работает

Вибростанок для производства шлакоблоков на 2 блока универсальный с формой на 4 перегородочных блока.

Доставка по Украине

8 000 грн

Купить

ЖитомирТех

Работает

Линия для производства тротуарной плитки, блока, бордюра. Полуавтоматический Вибропресс.

Доставка по Украине

573 600 грн

Купить

СПЕЦМАШ

Работает

Линия для производства бордюра 1 м. поребрика, тротуарной плитки. Полуавтоматический Вибропресс.

Доставка по Украине

722 400 грн

Купить

СПЕЦМАШ

Работает

Вибропресс БП-120 для производства плитки, блоков, бордюров

Под заказ

Доставка по Украине

350 000 грн

Купить

тм БУМ вибропрессы

Смотрите также

Работает

Вибропресс БП-250 автомат для производства плитки, блоков, бордюров

Под заказ

Доставка по Украине

1 500 000 грн

Купить

тм БУМ вибропрессы

Работает

Вибропресс БП-350 автомат для производства плитки, блоков, бордюров

Под заказ

Доставка по Украине

1 900 000 грн

Купить

тм БУМ вибропрессы

Работает

Вибропресс БП-550 автомат для производства плитки, блоков, бордюров

Под заказ

Доставка по Украине

2 100 000 грн

Купить

тм БУМ вибропрессы

Работает

Вибропресс БП-160 автомат для производства плитки, блоков, бордюров

Под заказ

Доставка по Украине

1 300 000 грн

Купить

тм БУМ вибропрессы

Работает

Парапетная крышка на пролет забора из шлакоблока шириной 200 мм, из глянцевой стали крашенной толщиной 0. 45 мм

45 мм

Под заказ

Доставка по Украине

от 211 грн/пог.м

Купить

TINCRAFT — Интернет магазин изделий из стали

Работает

Парапет на ограждение из шлакоблока шириной 200 мм из матовой стали формы медуза

Под заказ

Доставка по Украине

от 253 грн/пог.м

Купить

TINCRAFT — Интернет магазин изделий из стали

Работает

Планка парапета металлическая простой формы для забора из шлакоблока на 200 мм, покрытие МАТ 0.45 мм

Под заказ

Доставка по Украине

от 129 грн/пог.м

Купить

TINCRAFT — Интернет магазин изделий из стали

Работает

Планка парапета из жести (из оцинковки толщиной 0.5 мм) для забора из шлакоблока 200 мм

Под заказ

Доставка по Украине

от 141 грн/пог.м

Купить

TINCRAFT — Интернет магазин изделий из стали

Работает

Козырек на колонну для забора из шлакоблока с посадкой 390 х 510 мм, из оцинкованной стали 0,5 мм — медуза

Доставка по Украине

от 399 грн

Купить

TINCRAFT — Интернет магазин изделий из стали

Работает

Вибростолы, вибросита, вибростанок, вибрационные сита, габариты 2100х800х900

Доставка по Украине

14 199 грн

Купить

«Room-shop»

Работает

Декоративний бетонний блок (односторонній) Узин, 390*190*90

Доставка из г. Киев

Киев

от 48 грн

Купить

ЧП «ЮТАЛ БУД»

Работает

Вибропресс БП-200 для производства плитки, блоков, бордюров

Под заказ

Доставка по Украине

600 000 грн

Купить

тм БУМ вибропрессы

Работает

Бетонний шлакоблок М-75 Узин, 390*190*120

Доставка из г. Киев

от 25 грн

Купить

ЧП «ЮТАЛ БУД»

Работает

Вибростанок, вибросита, вибростолы, усиленный, вибрационные сита, габариты 1500х750х750

Под заказ

Доставка по Украине

40 199 грн

Купить

«Room-shop»

Бизнес-план производства шлакоблоков: оборудование, технология

Автор статьи: Судаков А.П.

Рынок строительных материалов постоянно обновляется новой продукцией, которая может быть использована в передовых технологиях возведения объектов. Представ перед выбором, потребитель всегда отдает предпочтение продукции, доступной по применяемой ценовой политике и простой в использовании при реализации строительных работ. Таким материалом является шлакоблок. Особенности его производства обуславливают экономическую выгодность бизнеса. Выбрав такую нишу деятельности, предприниматель имеет возможность быстрого старта и продвижения проекта при сравнительно небольших вложениях в него.

Таким материалом является шлакоблок. Особенности его производства обуславливают экономическую выгодность бизнеса. Выбрав такую нишу деятельности, предприниматель имеет возможность быстрого старта и продвижения проекта при сравнительно небольших вложениях в него.

Производство шлакоблоков

Содержание

- Актуальность бизнеса

- С чего начать

- Технология производства шлакоблоков

- Продвижение

- Оборудование

- Персонал

- Итоги

Актуальность бизнеса

Производство шлакоблоков как бизнес является перспективным направлением предпринимательской деятельности. Ее актуальность обусловлена востребованностью результатов труда. Шлакоблоки являются одним из популярных строительных материалов, что объяснимо:

- сравнительно низкой стоимостью;

- небольшим весом;

- экологичностью;

- низкой теплопроводностью;

- шумоизоляционными качествами.

Шлакоблоки часто приобретают для возведения загородных домиков при ограниченном финансовом бюджете. Небольшой вес стройматериала позволит предпринимателю сэкономить на его доставке. Поскольку в его составе простые вещества в виде песка, извести и цемента, то готовое изделие не выделяет токсичностей.

Небольшой вес стройматериала позволит предпринимателю сэкономить на его доставке. Поскольку в его составе простые вещества в виде песка, извести и цемента, то готовое изделие не выделяет токсичностей.

Особая технология производства способствует формированию в структуре блока пузырьков воздуха. Они занимают до 80 процентов его состава и обеспечивают теплоизоляционные свойства изделия. Изготовление стройматериала является выгодной предпринимательской деятельностью, что обусловлено богатой сырьевой базой, большим выбором оборудования отечественного или зарубежного производства, а также простой технологией.

С чего начать

Любая предпринимательская деятельность начинается с ее планирования. Разработанный и оформленный бизнес-план изготовления шлакоблоков поможет быстро продвинуть проект ввиду его организованности, просчитанности и поэтапного планирования действий. Первым шагом стартапа является получение бизнес-статуса посредством регистрации предпринимательской деятельности.

При выборе правовой формы управления бизнесом, следует учитывать планируемые объемы производства, предполагаемый размер выручки и необходимое число наемных работников. Для небольшого производства достаточно будет открытия ИП. По мере продвижения проекта, можно будет зарегистрироваться юридическим лицом.

После получения регистрационных бумаг, представитель бизнеса должен открыть счет в банке, выбрать приемлемый режим налогообложения и зарегистрироваться в Налоговой службе как налогоплательщик.

Производство шлакоблока не относится к категории лицензионной деятельности. Однако, перед началом работ, руководителю бизнеса придется получить разрешительные бумаги о соответствии помещения и его оборудования нормативным требованиям, а также об организационной готовности приступить к производственной деятельности. Разрешения на начало работ необходимо оформлять в Роспотребнадзор и в пожарной инспекции.

Производственное оборудование с ручной загрузкой смеси

Пожарники выдадут документ только после того, как руководитель бизнеса закупит огнетушители в количестве, соответствующем площади помещения, оборудует пожарные гидранты и укомплектует пожарные стенды. Дополнительно может потребоваться оборудование здания системой пожарной сигнализации.

Дополнительно может потребоваться оборудование здания системой пожарной сигнализации.

Представители СЭС проверяют наличие документов на помещение, а также его планировку, в которой должны быть предусмотрены комнаты приема пищи, туалет и умывальники. Они также потребуют договора на вывоз мусора, а при необходимости, и на проведение дератизационных работ.

В процессе ведения деятельности Роспотребнадзор может затребовать сертификационные документы на сырьевые материалы. Стоит отметить, что готовая продукция не подлежит сертификации, однако все используемые в производственном процессе компоненты должны соответствовать актуальным стандартам.

Для привлечения клиентов и выделения на фоне конкурентов, отличным решением будет инициация проведения независимой экспертизы качества. Она проводится в лаборатории, специалисты которой проверяют параметры готовой продукции на соответствие требованиям нормативной документации.

Для получения заключения, руководителю субъекта предпринимательства необходимо предоставить на рассмотрение заявление с просьбой проведения операции, платежные документы, подтверждающие факт произведенной оплаты услуг, а также технические условия производства блоков. Для оформления заключения понадобятся сведения из регистрационной документации.

Для оформления заключения понадобятся сведения из регистрационной документации.

Технология производства шлакоблоков

Складирование готовой продукции

Технологический процесс производства реализуется в несколько этапов. На его подготовительной стадии необходимо смешать сырьевые материалы, в результате чего образуется полусухая бетонная смесь из цемента, отсева и воды. Операция проводится при помощи бетономешалки. Ее использование актуально при планировании больших производственных объемов. Процедура может быть реализована в ручном режиме при небольшой производительности. Стоит отметить, что ручное перемешивание требует приложения больших физических усилий, что повлечет необходимость увеличения оплаты труда рабочим.

Производственная технология позволяет сэкономить цемент, поскольку она не требует добавления воды в большом количестве.

Для улучшения качеств готового изделия, стоимость которого будет немного дороже стандартных блоков, в сырьевую смесь необходимо внести пластифицирующую добавку. Она придает блоку прочностные характеристики и улучшает его качество. Готовое изделие не разламывается при падении и сильных ударах. На нем отсутствуют трещины, формирующиеся под воздействием ударной силы или температурных перепадов. Пластификатор придает готовому изделию такие дополнительные качества, как морозостойкость и водонепроницаемость. Все эти факторы способствуют увеличению производственной мощности.

Она придает блоку прочностные характеристики и улучшает его качество. Готовое изделие не разламывается при падении и сильных ударах. На нем отсутствуют трещины, формирующиеся под воздействием ударной силы или температурных перепадов. Пластификатор придает готовому изделию такие дополнительные качества, как морозостойкость и водонепроницаемость. Все эти факторы способствуют увеличению производственной мощности.

После перемешивания сырьевых элементов полученную смесь необходимо разложить по формам вибропресса. В зависимости от желаемой формы и структуры готового изделия они могут быть цельными или с пустыми образованиями.

Под действием вибрации и прижима пуансоном смесь уплотняется. После поднятия матрицы на поддоне остается готовый блок. Вибропрессование смеси производится 10-90 секунд. Время процедуры определяется типом используемого станка, который может быть с обычным или усиленным прижимом.

Полученный блок не должен рассыпаться и разламываться. Готовое изделие должно держать форму и не трескаться. Его такие свойства обусловлены применяемой технологией замеса сырьевой смеси, которая не должна быть слишком жидкой или сухой.

Его такие свойства обусловлены применяемой технологией замеса сырьевой смеси, которая не должна быть слишком жидкой или сухой.

Не менее важным этапом технологического процесса является затвердевание готового изделия. Процедура длится 3-9 дней при естественной температуре. За это время и в таких условиях, блоки приобретают прочностные характеристики. Временной период сушки можно сократить за счет добавления специальных веществ в замес, которые обеспечат быстрое застывание готового изделия, а также придадут ему прочностные характеристики.

Увеличить прочность готового изделия, а также сократить время затвердевания, можно за счет его пропаривания после предварительного размещения на многоярусных стеллажах. Такое решение не только увеличит качество готовой продукции, но и сократит площадь, необходимую для ее хранения. Включив в технологию процесс пропаривания, придется дополнительно приобрести стеллажи и грузоподъемные механизмы.

Продвижение

Отличительной чертой шлакоблоков является их низкая себестоимость, обусловленная доступностью и дешевизной сырьевых материалов, а также простотой технологического процесса.

Стоимость шлакоблоков значительно ниже, чем на аналогичную продукцию, имеющей схожие характеристики и предназначение, к примеру такую, как кирпич и пеноблок. Несмотря на явную востребованность стройматериала, на начальном этапе деятельности созданной компании, руководителю придется предпринять ряд мер, ориентированных на придании продукции и бренду узнаваемости. Это можно достичь за счет придания цвета изделию, оригинальному оформлению логотипа, формирующего уникальный бренд.

Станок для изготовления шлакоблоков

Планируя большие производственные объемы продукции, следует позаботится о ее сбыте, чтобы не претерпевать дополнительные расходы на обеспечение хранения готовой продукции. Ее необходимо начинать рекламировать еще до начала деятельности компании, что сформировать интерес у потенциальных потребителей, готовых совершать оптовые и розничные покупки. Для этого следует постоянно заниматься расклейкой информационных объявлений в местах, где проводятся строительные работы, а также в районе построек частных секторов.

Увеличить охват целевой аудитории можно за счет публикации объявлений в средствах массовой информации и на специализированных площадках всемирной сети. Эффективна может оказаться реклама в виде впечатляющего и раскрывающего преимущественные позиции стройматериала видеоролика на телевидении.

Отличным маркетинговым решением будет создание сайта с описанием строительных материалов и предложениями для разных категорий покупателей. Увеличить их охват можно за счет продвижения в группах и сообществах социальных сетей.

Многие предприниматели обзванивают и лично посещают строительные магазины, расположенные в ближайшей окрестности. Увеличить продажи также можно за счет ведения переговоров с руководителями строительных бригад и компаний.

Планируя проведения рекламных кампаний, следует учитывать сезонность товара. Максимальные показатели продаж фиксируются в теплое время года, года, поэтому в этот период нужно активизировать рекламные действия, поскольку понесенные на них затраты быстро окупятся.

Оборудование

В бизнес-план производства шлакоблоков необходимо включить раздел о выборе, приобретении и эксплуатации оборудования в технологической линии. Для обеспечения производства понадобятся:

- бетономешалка;

- станок для производства шлакоблоков;

- тачка;

- лопата.

Выбирая станок, следует учитывать перспективные планы бизнеса. Если в них предусмотрена возможность расширения, то лучше приобрести многофункциональный станок, на котором кроме шлакоблоков можно организовать производство бордюров и тротуарной плитки. Такое решение позволит быстро переквалифицироваться на другое производство без дополнительных инвестиций. Если предприниматель не планирует разноплановую производственную деятельность, то дешевле будет купить передвижной вибростанок, предназначенный только для изготовления шлакоблоков.

Персонал

Шлакоблоки, изъятые из формы

Для обслуживания технологической линии достаточно трех работников. Один из них будет ответственен за процесс смешения, второй – за извлечение изделия из форм, а третий – за его перемещение в зону производственного помещения для высыхания. Планируя использовать грузоподъемное оборудование, следует включить в штат работников специалиста, владеющего навыками его управления и обслуживания. Контроль за технологией процесса на начальном этапе предприниматель может возложить на себя, а в будущем периоде может нанять для этих целей руководителя проекта. Для обеспечения сбыта продукции необходимо нанять торгового представителя, в обязанности которого будет проведение мероприятий, ориентированных на поиск клиентов и заключение с ними контрактов на поставку продукции.

Один из них будет ответственен за процесс смешения, второй – за извлечение изделия из форм, а третий – за его перемещение в зону производственного помещения для высыхания. Планируя использовать грузоподъемное оборудование, следует включить в штат работников специалиста, владеющего навыками его управления и обслуживания. Контроль за технологией процесса на начальном этапе предприниматель может возложить на себя, а в будущем периоде может нанять для этих целей руководителя проекта. Для обеспечения сбыта продукции необходимо нанять торгового представителя, в обязанности которого будет проведение мероприятий, ориентированных на поиск клиентов и заключение с ними контрактов на поставку продукции.

Итоги

Завод производства шлакоблоков является перспективным бизнесом, имеющим все шансы на успешность. Это объясняется востребованностью строительного материала и простотой технологии его изготовления. Поскольку себестоимость шлакоблока низкая, то организатор бизнеса имеет возможность неплохо заработать при минимальных вложениях в реализацию своей предпринимательской идеи.

Процесс производства бетонных блоков — BESS

Бетонный блок

Бетонный блок представляет собой блок из бетона. Для повышения качества блоков нужно применить вибрацию и усилие, чтобы раствор максимально сжался. Бетонный блок является общим названием и включает в себя различные типы блоков. Ниже вы можете увидеть несколько примеров бетонных блоков.

Пустотелые бетонные блоки различных форм и размеров.

Полнотелые бетонные блоки различных форм и размеров.

Тумбы разных форм и размеров.

Брусчатка разных форм, размеров и цветов.

Газобетонные блоки (также называемые газонными камнями).

Бетонные желоба, также известные как водосточные желоба.

Бетонные блоки Lego

Блоки из пенополистирола

Блоки пустотелых перекрытий

Во всех предметах вы можете увидеть бетон, но вы можете спросить, что такое бетон. Бетон формируется из заполнителей, воды и портландцемента, который обычно находится в виде порошка. Существуют разные стандарты соотношения смеси трех компонентов. Кроме того, 9Доступны добавки 0045 для придания бетону дополнительных свойств.

Обратите внимание, что существует разница между добавкой и примесью. Добавки добавляются в цемент во время производства, чтобы получить новые свойства цемента, а добавки добавляются в бетон во время смешивания, чтобы получить новые свойства.

В зависимости от вашей страны вы также можете использовать различные заполнители, наиболее распространенными заполнителями являются известняк, ракушки и мел или мергель в сочетании со сланцем, глиной, сланцем, доменным шлаком, кварцевым песком и железной рудой. Вы можете прочитать больше об этой теме в Concrete Network. Также подробнее о пустотелых бетонных блоках вы можете прочитать в нашей статье «что такое пустотелые бетонные блоки вообще и в деталях».

Вы можете прочитать больше об этой теме в Concrete Network. Также подробнее о пустотелых бетонных блоках вы можете прочитать в нашей статье «что такое пустотелые бетонные блоки вообще и в деталях».

Процесс производства бетонных блоков состоит из различных этапов в зависимости от системы, в которой вы их производите. Процесс производства бетонных блоков может быть ручным, полуавтоматическим, автоматическим и полностью автоматическим в зависимости от ваших потребностей, страны и бюджета. Ниже вы можете прочитать о них.

1. Ручной процесс изготовления бетонных блоков:

Ручной способ является самым простым и дешевым. Все, что вам нужно, это формочки. Бетон перемешивается вручную, а затем заливается в формы для бетонных блоков. Обычно при ручном способе нет вибрации и высокого давления, поэтому качество бетонных блоков низкое.

Так как раствор замешивается вручную, нельзя добиться определенного соотношения и каждый раз оно будет разным, что повлияет на качество конечного продукта. Ручной метод также слишком медленный, поскольку все операции выполняются вручную. Этот метод больше не предлагается, так как он не имеет никаких преимуществ и не является промышленным.

Ручной метод также слишком медленный, поскольку все операции выполняются вручную. Этот метод больше не предлагается, так как он не имеет никаких преимуществ и не является промышленным.

2. Полуавтоматический процесс производства бетонных блоков:

В полуавтоматическом процессе производства бетонных блоков вам нужна машина, которая производит блоки. Эта машина называется машиной для производства бетонных блоков, в ней установлены формы, и она производит бетонные блоки, используя давление и вибрацию в формах. Преимущества полуавтоматического процесса производства бетонных блоков заключаются в том, что качество конечного продукта выше, чем при ручном производстве, поскольку оно производится с использованием гидравлического давления и вибрации.

Недостатком этого метода является то, что процесс смешивания по-прежнему выполняется вручную, и соотношение бетона каждый раз будет разным. Кроме того, поддоны из машины доставляются ручными тележками, и для обработки производства требуется 3 рабочих, поэтому вам потребуется больше рабочих по сравнению с другими методами производства.

Если у вас ограниченный бюджет и вы живете в стране с низкой стоимостью рабочей силы и дешевыми землями, этот вариант — лучший вариант для вашего бизнеса.

3. Автоматический процесс производства бетонных блоков:

Автоматический метод производства бетонных блоков является наиболее популярным вариантом, основанным на нашем отделе продаж. Приготовление раствора в этом методе выполняется автоматически, поэтому качество вашего раствора будет одинаковым с течением времени, поскольку постоянно используется точное соотношение. Производственный процесс также осуществляется роботами, и вместо трех ручных тележек для обработки продукции используется один вилочный погрузчик. Цемент также хранится в цементном бункере и автоматически добавляется в смеситель. Таким образом, вы можете сократить количество рабочих на вашем заводе. Учтите, что в этом методе машиной управляет оператор.

4. Полностью автоматический процесс производства бетонных блоков:

Разница между автоматическим и полностью автоматическим методами заключается в том, что при автоматическом методе вам нужен оператор для управления машиной, а при полностью автоматическом производстве бетонных блоков , машина работает автоматически. Этот дизайн подходит для развитых стран, где стоимость рабочей силы высока, а земля также дорога.

Этот дизайн подходит для развитых стран, где стоимость рабочей силы высока, а земля также дорога.

Машина для производства бетонных блоков

Эти машины также называются блокирующими кирпичными машинами. На рынке доступны различные типы машин для производства бетонных блоков. Одни из них мобильные, другие стационарные. Существуют также различные уровни автоматизации для машин.

Эта статья посвящена процессу производства бетонных блоков, поэтому детали оборудования здесь не обсуждаются. Если вам интересно узнать больше о машинах для производства бетонных блоков, вы можете прочитать «Машина для производства бетонных блоков: описание и цена» или «Машина для производства кирпича».

Учтите, что выбирать правильную машину для вашего предприятия, выбирая самую дешевую машину, совсем неразумно. Чтобы выбрать лучшую машину, необходимо учитывать техническую информацию, такую как размер поддона, гидравлическое давление, потребляемая мощность и сила вибрации. Bess предлагает вам высококачественные машины для производства бетонных блоков различной производительности и уровня автоматизации. Ниже вы можете увидеть процесс производства бетонных блоков на нашем полуавтоматическом станке. Вы можете получить доступ к большему количеству видео через наши каналы YouTube VESS machine EN и BESS machine EN.

Bess предлагает вам высококачественные машины для производства бетонных блоков различной производительности и уровня автоматизации. Ниже вы можете увидеть процесс производства бетонных блоков на нашем полуавтоматическом станке. Вы можете получить доступ к большему количеству видео через наши каналы YouTube VESS machine EN и BESS machine EN.

Как производить бетонные блоки

Для производства бетонных блоков вам необходимо обеспечить завод сырьем, таким как заполнитель, вода и портландцемент. Затем вам нужно смешать их вместе, чтобы получилась однородная кремообразная смесь. Доступны различные соотношения смесей в зависимости от стандартов вашей страны и совокупной доступности. Также в зависимости от выбора машины это делается вручную или автоматически.

После того, как вы приготовите раствор, пора подавать его в машину. Обычно это делается конвейерными лентами. Потом машина позаботится обо всем остальном. раствор сначала заливается в бункер агрегата машины, затем он автоматически подает раствор в формы. Когда форма заполнена раствором, гидравлический пресс выполняет прессование. Вибрация также помогает гидравлической системе сжимать его наилучшим образом.

После того, как бетонные блоки сформированы на поверхности поддонов, машина ведет поддон к выходу машины. Теперь это зависит от вашей машины, если она полуавтоматическая, она доставляется в секцию полимеризации на ручных тележках.

Если ваша машина для производства бетонных блоков является автоматической машиной, то сначала 5 поддонов укладываются друг на друга, а затем они поднимаются вилочным погрузчиком и доставляются в секцию твердения.

Если покупка земли в вашем районе стоит слишком дорого, то лучше выбрать автоматическую систему, чтобы сэкономить землю для участка пролечки до 5 раз.

Производство бетонных блоков Суточная производительность

Каждый день состоит из трех смен, каждая смена длится восемь часов. Легче обсуждать мощность в каждую смену, чтобы не было путаницы.

В зависимости от производимого вами бетонного блока мощность вашего завода по производству бетонных блоков различается. Обычно мощность производства брусчатки указывается в квадратных метрах, а пустотелые блоки и полнотелые блоки описываются цифрами. Машины для производства бетонных блоков, предлагаемые Bess, могут производить 4000 штук стандартных блоков (ширина 20 см, длина 40 см, высота 20 см) или 300 квадратных метров брусчатки за восемь часов.

Заключение

Для производства бетонных блоков в соответствии с вашим рыночным спросом и местными возможностями вам необходимо выбрать правильную машину и подходящий бизнес-план производства бетонных блоков. Инженеры Bess могут помочь вам на каждом этапе этого бизнеса. Все, что вам нужно сделать, это связаться с нами.

Все, что вам нужно сделать, это связаться с нами.

CMU Производственный процесс | Nitterhouse Masonry

Процесс производства CMU | Каменная кладка НиттерхаусИзготовление бетонных блоков в Nitterhouse MasonryКомпания Nitterhouse Masonry Products гордится каждым произведенным блоком, брусчаткой и камнем. Мы всегда следим за тем, чтобы вся наша продукция производилась в соответствии с высочайшими стандартами и максимально возможного качества.

Процесс изготовления бетонных блоков (CMU) практически не изменился с момента его создания в начале 1900-х годов. Сырье смешивают с водой, формуют в форму и оставляют на некоторое время для отверждения. Основной процесс прост, но с прогрессом в отрасли за эти годы производство CMU стало наукой химического машиностроения и архитектурной целостности.

С момента своего основания в 1923 году как Nitterhouse Concrete Products до семьи компаний по производству бетона и камня, которая сегодня называется Nitterhouse, мы создали более совершенные системы для увеличения производства, контроля качества, мониторинга процессов и широкого спектра архитектурных бетонных изделий. В нашем процессе CMU используются лучшие технологии и оборудование, управляемые и контролируемые специальной командой, которая гордится каждым производимым блоком.

В нашем процессе CMU используются лучшие технологии и оборудование, управляемые и контролируемые специальной командой, которая гордится каждым производимым блоком.

Мы предлагаем широкий выбор визуальных эффектов и производим определенные конструкции, которые обеспечивают определенные структурные особенности для уникальных применений. Вы обнаружите, что эстетически приятная природная красота камня проявляется по-разному, в зависимости от типа блока. Кроме того, переработанный материал в нашем переработанном CMU может быть именно тем, что необходимо для вашей следующей экологически ориентированной сборки.

Несмотря на то, что у вас есть большой выбор внешнего вида архитектурного блока, основной процесс изготовления бетонного блока одинаков. Будут варьироваться тип и количество сырья, а также время отверждения, а окружающая среда будет регулироваться в зависимости от качеств, необходимых для готового продукта. Мы предоставляем наш процесс производства блоков CMU, чтобы помочь архитекторам реализовать наши производственные возможности, чтобы помочь инженерам выбрать блок, структурно стабильный для их проекта, и чтобы подрядчики по каменной кладке знали, что можно быстро изготовить, когда это необходимо.

Обычно для формирования бетонного блока требуется только два типа материалов: заполнители и цементы. Заполнители, такие как песок и щебень, образуют основную структуру блока. Цемент действует как связующее, которое удерживает заполнители вместе и затвердевает при смешивании с водой.

Песок, камень и цемент доставляются на наши заводы большегрузными самосвалами из местных карьеров. Агрегаты хранятся в открытых бункерах на нашем дворе. Так как цемент чувствителен к влаге, он задувается в наши цементные силосы. У нас есть различные типы и размеры заполнителей и цемента для производства нашей разнообразной линейки архитектурных бетонных блоков.

Каждая единица бетонных блоков будет содержать следующие материалы в различных количествах и вариациях в зависимости от того, какой тип архитектурного блока используется на производственной линии:

бетонных смесей, применяемых в общестроительных целях, смесь для бетонных блоков будет иметь более высокое соотношение песка к гравию и воде.

В результате получается сухая, жесткая смесь с высокой прочностью на сжатие, которая сохраняет свою форму при извлечении из блочной формы.

В результате получается сухая, жесткая смесь с высокой прочностью на сжатие, которая сохраняет свою форму при извлечении из блочной формы.Материалы, необходимые в течение дня, вывозятся во дворе фронтальным погрузчиком и сбрасываются в закрытые отсеки, связанные с производственной линией. Наш оператор станка выбирает количество сырья, необходимого для партии, производимой в нашей компьютеризированной системе, которая точно измеряет и выпускает материал для изготовления блока того типа, который мы используем.

Вот как происходит процесс:

Этап 1

Смешивание

После измерения необходимого количества материалов они выгружаются на конвейерную ленту. Конвейер перемещает материалы в наш смеситель объемом 1,75 кубических ярда, где вода добавляется по мере заливки заполнителей и бетона. Вода также точно контролируется нашей электронной измерительной системой, чтобы смесь не была слишком влажной или слишком сухой.

Затем добавляются любые дополнительные добавки, такие как гидрофобизаторы или пигменты, и смесь перемешивается в течение шести-восьми минут.

Этап 2

Формование

Когда смесь надлежащим образом перемешана, бетон перемещается на другую конвейерную ленту, которая поступает в нашу машину для изготовления блоков. Одна из наших различных форм будет настроена для конкретного типа CMU, который мы производим в партии. После того, как замес разлит в формы, блок-машина вибрацией уплотняет бетонную смесь. Мы делаем это, чтобы придать бетону прочность и уплотнить бетон в блок.

Формование бетона является наиболее важным этапом изготовления КМУ. Надлежащее сжатие имеет важное значение для получения качественного готового продукта. Материалы подаются в формы с измеренной скоростью потока, а время и сила вибрации точно контролируются, чтобы обеспечить соответствующую высоту и прочность блока.

Когда достигается надлежащее сжатие и консолидация, блок выталкивается из формы на стальной поддон, чтобы его можно было транспортировать в нашу печь для отверждения. На его этапе цемент называют «зеленым блоком», прежде чем он вылечит и затвердеет.

На его этапе цемент называют «зеленым блоком», прежде чем он вылечит и затвердеет.

Этап 3

Отверждение

Затем поддоны перемещаются на тележки, которые перемещаются в нашу паровую печь низкого давления для нагрева. Как правило, стеллаж из бетонных блоков выдерживается в печи при нормальной влажности и температуре (от 70 до 100 градусов по Фаренгейту) на срок до трех часов. Затем в печь постепенно вводят пар и медленно повышают температуру до соответствующего уровня.

Когда достигается максимальная температура, подача пара и тепла отключается, и блоки сохнут еще от 12 до 18 часов в горячем влажном воздухе. Затем из печи выгоняют влажный воздух и повышают температуру до полного высыхания блока.

Блок обычно отверждается в течение 16-24 часов при высокой влажности и средней температуре около 100 градусов по Фаренгейту.

Этап 4

Кубирование и хранение

По завершении отверждения бетонный кладочный блок выкатывается из печи. Затем каждый блок распаковывается и помещается на наш конвейер. Они переходят к нашей системе кубирования, которая укладывает блоки на деревянный поддон. Каждый блок выровнен и сложен, чтобы сформировать куб, четыре блока в поперечнике, два блока в глубину и шесть блоков в высоту.

Затем каждый блок распаковывается и помещается на наш конвейер. Они переходят к нашей системе кубирования, которая укладывает блоки на деревянный поддон. Каждый блок выровнен и сложен, чтобы сформировать куб, четыре блока в поперечнике, два блока в глубину и шесть блоков в высоту.

Наши блоки с разъемной поверхностью, например, отлиты из двух блоков, соединенных вместе. После затвердевания двойные блоки проходят через наш сплиттер. Разделитель ударяет по соединенным блокам, вызывая их разрушение и создавая шероховатую текстуру на одной стороне каждого куска. Затем их кубируют и складывают.

Мы заворачиваем куб в пластик для безопасности и защиты от непогоды, и его доставляют на вилочном погрузчике в соответствующую секцию нашего двора для этого конкретного типа блока или для определенного заказа. Отсюда будут подъезжать блок-фуры и загружать продукцию по мере необходимости.

Обеспечение качества при производстве CMU Различные участки нашего завода постоянно контролируются, чтобы подтвердить, что мы производим блоки с особыми характеристиками. Будь то прочность, устойчивость к атмосферным воздействиям и химическим веществам или технические характеристики, у нас есть электронный контроль, и операторы машин постоянно следят за тем, чтобы готовый блок работал в соответствии с требованиями. Мы гарантируем:

Будь то прочность, устойчивость к атмосферным воздействиям и химическим веществам или технические характеристики, у нас есть электронный контроль, и операторы машин постоянно следят за тем, чтобы готовый блок работал в соответствии с требованиями. Мы гарантируем:

- Заполнители и цемент взвешиваются электронным способом, чтобы убедиться, что правильные части каждого материала, которые влияют на внешний вид, ощущение и долговечность блока, являются правильными.

- Содержание влаги в песке и гравии измеряется с помощью ультразвуковых датчиков, поэтому в смесь можно добавить точное количество воды для точного содержания воды, необходимого для партии.

- Размер и плотность каждого блока проверяются с помощью датчиков лазерного луча, когда каждый блок выходит из машины для изготовления блоков.

- Среда отверждения регулируется электронным способом для контроля времени цикла, температуры и давления. Вся информация записывается для каждой партии.

- Готовые блоки проверяются на различные качества, такие как звукопроницаемость, водопроницаемость, огнестойкость, прочность и усадка.

Бетонный блок должен выдерживать суровые погодные условия, пожар и другие виды серьезных повреждений. Нет ничего лучше, чем блок, если вам нужен прочный, огнестойкий, устойчивый к насекомым и вторжению строительный материал. Мы следим за тем, чтобы в каждом блоке, покидающем наш завод, сохранялась целостность.

Многоликость архитектурных бетонных блоковКомпания Nitterhouse Masonry Products гордится каждым произведенным блоком, брусчаткой и камнем. Мы всегда следим за тем, чтобы вся наша продукция производилась в соответствии с высочайшими стандартами и максимально возможного качества. Наша линейка архитектурных бетонных блоков включает в себя множество вариантов с текстурированным внешним видом или гладкой отделкой из шпона, а также различных цветов, форм и размеров, чтобы предоставить профессионалам в области дизайна широкий спектр вариантов строительства из бетонной кладки.

Нужен ли вам базовый бетонный блок для срочной работы, у вас есть архитектурная специальность для строительства или вам нужен особый вид сложного офисного здания, мы можем изготовить блок, который вам нужен. Ознакомьтесь с каждой единицей бетонного блока, чтобы узнать все, что доступно для вашего следующего строительного проекта:

Ознакомьтесь с каждой единицей бетонного блока, чтобы узнать все, что доступно для вашего следующего строительного проекта:

- Отделка шлифованной поверхности. Наш шлифованный CMU отшлифован как минимум с одной стороны, что придает ему гладкую и насыщенную поверхность. Благодаря 20 стандартным цветам у вас будет множество вариантов комбинирования цветов, но мы также можем настроить пигмент в соответствии с вашими требованиями к дизайну.

- Раздельная лицевая поверхность. Этот текстурированный блок выпускается со стандартной отделкой Split Face, Split Wide Profile и Split Fluted, чтобы соответствовать широкому диапазону архитектурных образов. Глубина и размеры этой конструкции являются фаворитами для различных внутренних и внешних строительных проектов и, как и многие из наших CMU, могут использоваться на уровне земли или ниже.

- Античная отделка. Наш антикварный CMU обработан дробеструйной обработкой, которая красиво обнажает камень под ним.

У нас есть несколько стандартных цветов, и если они вам не подходят, мы можем настроить цвет специально для вашего проекта. Этот блок обеспечивает прекрасный вид состаренного вида с деревенской текстурой, который используется как для внутреннего, так и для внешнего строительства.

У нас есть несколько стандартных цветов, и если они вам не подходят, мы можем настроить цвет специально для вашего проекта. Этот блок обеспечивает прекрасный вид состаренного вида с деревенской текстурой, который используется как для внутреннего, так и для внешнего строительства. - Монарх Традиционный. Вы получаете внешний вид глиняного кирпича с качеством блока в нашей традиционной линии Monarch. Эти CMU имеют длину и глубину обычного блока, но высоту стандартного кирпича. Вы можете использовать этот блок в классе и ниже. Мы разработали их в соответствии со стандартами ASTM-C90 для несущей бетонной кладки.

- Элитный КМУ. Нет необходимости укладывать блоки, а затем облицовывать их керамической плиткой для внутренних работ. Наш Elite CMU — выдающийся строительный материал как для внутреннего, так и для внешнего совершенства. Благодаря выбору цвета, например, лососевому или оружейному металлу, эти наполненные и полированные блоки идеально подходят для крупных коммерческих проектов, таких как школы или муниципальные здания, которым требуется оттенок цвета и стиля.

Лица шлифуются, а затем заполняются наполнителем из акриловой смолы. После полировки они герметизируются нашим герметиком, совместимым с летучими органическими соединениями (ЛОС).

Лица шлифуются, а затем заполняются наполнителем из акриловой смолы. После полировки они герметизируются нашим герметиком, совместимым с летучими органическими соединениями (ЛОС). - Переработанный CMU. Наш «Эко-умный» переработанный CMU изготавливается с шлифованной и разделенной поверхностью. Минимум 30% переработанного материала — это популярный выбор для вашего проекта, ориентированного на защиту окружающей среды. Переработанный контент принесет вам баллы LEED (Лидерство в энергетическом и экологическом дизайне) за ваши экологические усилия.

- Камень наследия. Наш камень наследия — это блок архитектурного шпона, демонстрирующий совокупное содержание блока. Он изготовлен с прочностью 8500 фунтов на квадратный дюйм и абсорбцией менее 5%. В нашей линейке Legacy есть четыре разных отделки, которые часто смешиваются в одном проекте для визуальной привлекательности и структуры:

- Linear Collection – две отделки на одном блоке: шлифованная поверхность и дробеструйная обработка.

Ширина каждой полосы настраивается в соответствии с уникальным дизайном, а между двумя разными отделками есть глубокие линии с насечками.

Ширина каждой полосы настраивается в соответствии с уникальным дизайном, а между двумя разными отделками есть глубокие линии с насечками. - Текстурированный – лицевая поверхность обработана дробеструйной обработкой, что придает текстуру и объем.

- Терраццо – шлифованная, гладкая и полированная поверхность определяет этот бетонный блок. Его часто используют для оклейки полос.

- Точеное лицо — обработанные таким образом, чтобы они напоминали ограненный известняк, эти камни часто используются для акцентных полос, чтобы разбить большие участки одного цвета и текстуры.

- Linear Collection – две отделки на одном блоке: шлифованная поверхность и дробеструйная обработка.

Выберите желаемый блок в различных специализированных формах для конкретных строительных приложений. Мы производим специальные формы из бетонных блоков для строительства соединительных балок, контрольных швов, закругленных углов и многих других архитектурных проектов.

Все архитектурные CMU Nitterhouse герметизированы герметиком на водной основе из акриловой смолы, совместимым с летучими органическими соединениями, и должны быть покрыты другим герметизирующим составом после завершения кладочных работ. Мы также добавляем водоотталкивающую добавку во все наши партии бетонных блоков, чтобы уменьшить абсорбцию и проницаемость. Мы предоставляем эту добавку для добавления в раствор при кладке стен.

Мы также добавляем водоотталкивающую добавку во все наши партии бетонных блоков, чтобы уменьшить абсорбцию и проницаемость. Мы предоставляем эту добавку для добавления в раствор при кладке стен.

Кирпичный блок для звукового строительства и креативного дизайна

Занимаясь бизнесом более 90 лет, мы расширяем линейку продуктов и производственные возможности по мере изменения технологий и передового опыта. От деловых амбиций каменщика Уильяма Л. Ниттерхауса, строящего свой собственный блок в своем гараже, до семейной линии в пятом поколении, которая сегодня занимается нашим производством камня, мы поставили перед собой задачу обеспечить лучшее качество, варианты и дизайн.

В будущем индустрия производства блоков продолжит предлагать новые формы, размеры и экономические преимущества для строительства зданий. Энергоэффективность и долговечные конструкции будут оставаться в авангарде новых разработок. Наши дизайнеры создали превосходные продукты, которые зарекомендовали себя как гармоничное сочетание эстетической привлекательности и структурной надежности для любого типа здания.

Независимо от того, хотите ли вы построить общественный центр или высотное здание, вы обнаружите, что мы можем предоставить именно то, что вам нужно, чтобы сделать ваш проект исключительным. Ознакомьтесь с нашей полной линейкой архитектурных бетонных блоков и откройте для себя разнообразие, которое даст вам гибкость при проектировании. Для получения дополнительной информации о нашем процессе производства блоков или о любом из наших продуктов для каменной кладки, пожалуйста, свяжитесь с нами сегодня.

Разница между цементом, шлакоблоками и бетонными блоками

Бетон и шлакоблоки имеют некоторые общие элементы, но главное отличие заключается в жизненно важном компоненте. Люди иногда используют термины взаимозаменяемо, но бетон и шлакоблоки очень разные.

Бетон Бетон – изделие, изготовленное из цемента и заполнителей. В тот момент, когда ингредиенты смешиваются, происходит химическая реакция, и конечным результатом является бетон.

Бетонные блоки

Бетонные блоки изготовлены из чистого бетона. То есть заполнители, которые используются, представляют собой мелкий щебень или песок.

Шлакоблоки