Линия для производства саморезов по дереву

Линия для производства саморезов по дереву

Холодновысадочный автомат ID5x65 — 14 500 USD

Технические характеристики

Максимальный диаметр готовых изделий: 2-5 мм

Длина готовых изделий: 12-65 мм

Максимальная производительность: 140-160 шт/мин

Количество станций штамповки: 1

Максимальная длина резки: 85 мм

Статичная длина выдвижения матрицы (K.O ход): 90 мм

Динамическая длина выдвижения матрицы (P.K.O ход): 7 мм

Размер среза (толщина*ширина *длина): 9*32*65 мм

Диаметр статичного держателя матрицы / Размер главной матрицы: Ф34.5/80 мм

Размеры основного штампа: Ф31*60 мм

Диаметр отрезного штампа: Ф19 мм

Главный ход скользящего контакта: 92 мм

Мощность двигателя: 2.2 кВт

Мощность масляного насоса двигателя: 180 Вт

Размеры станка: 1.85*1.1*1.22 м

Вес: 1800 кг

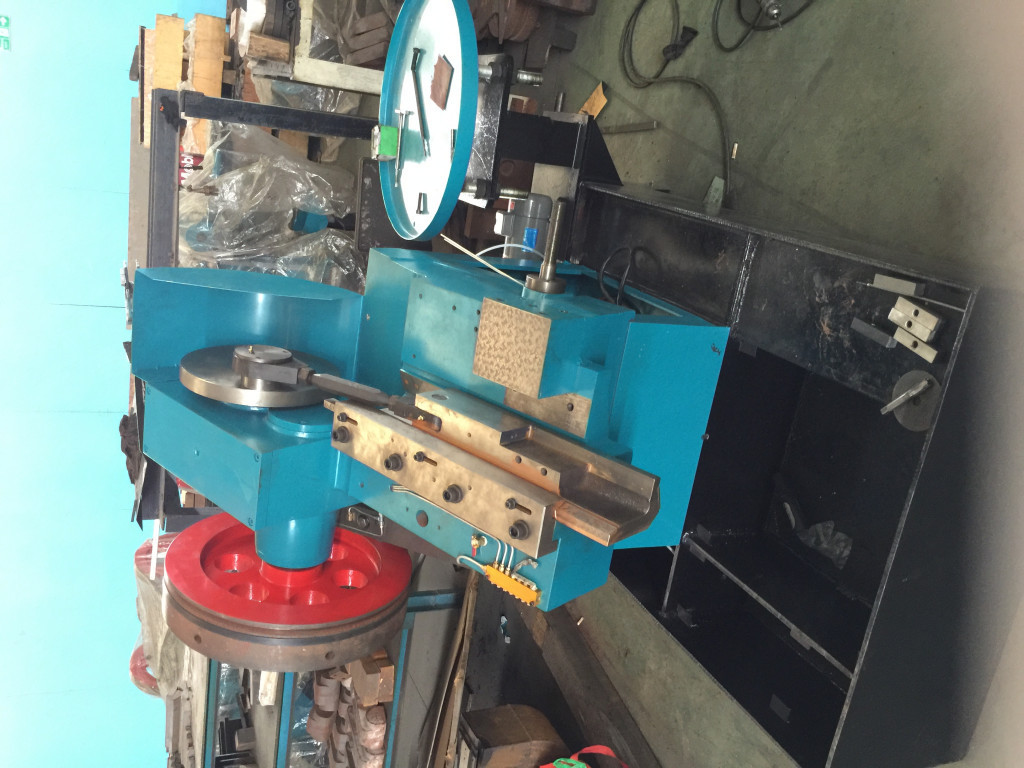

Резбонакатный станок IC6x75 — 13 700 USD

Технические характеристики

Максимальный диаметр готовых изделий: 2-6 мм

Максимальная длина готовых изделий: 15-100 мм

Максимальная длина резьбы: 15-75 мм

Максимальная производительность: 160-180 шт/мин

Динамические /Статические размеры зубца: 127/108×25 мм

Мощность двигателя: 5. 5 кВт

5 кВт

Мощность насоса для смазки: 25 Вт

Мощность системы охлаждения насоса: 90 Вт

Вес: 2200 кг

Размеры станка: 2.14*1.7*1.6 м

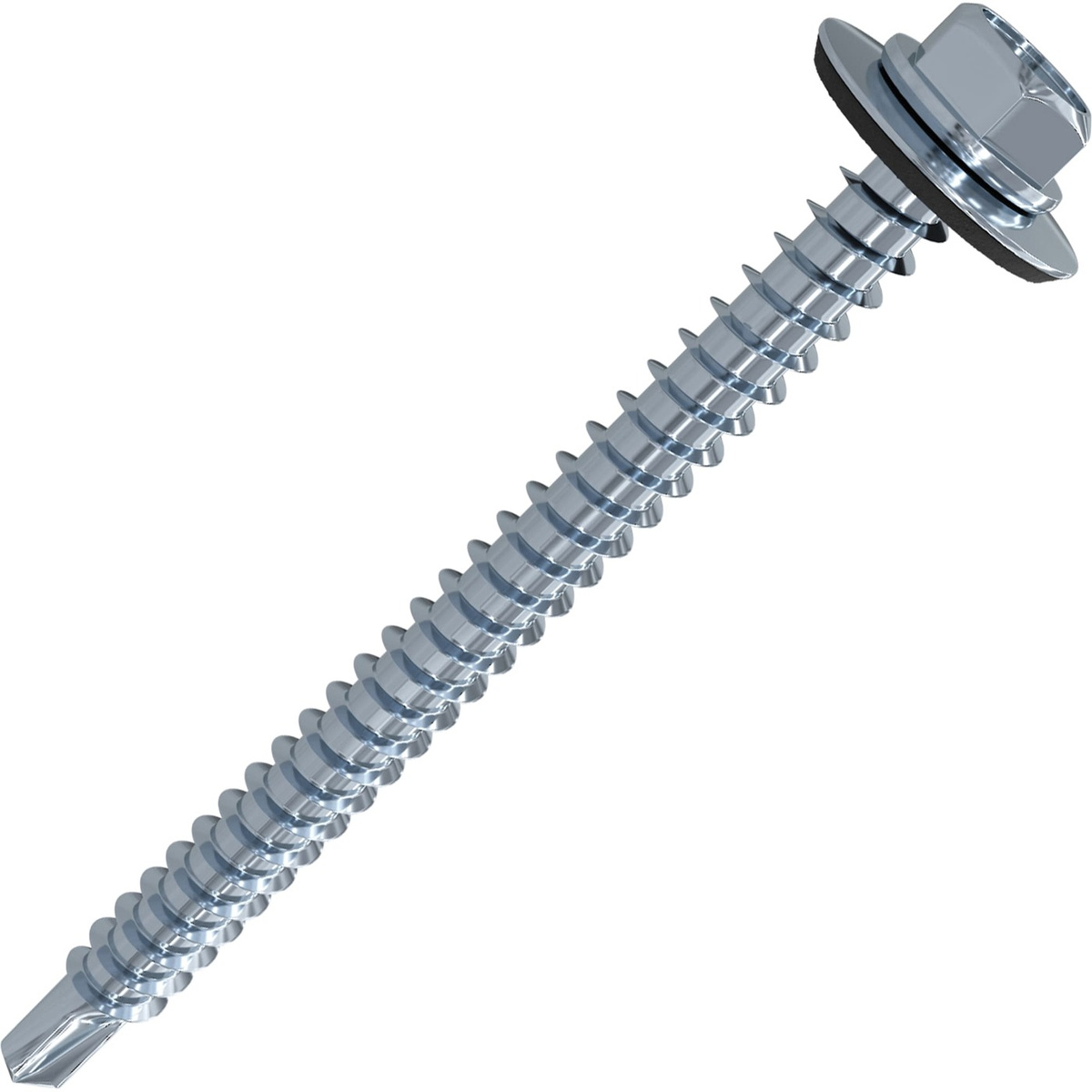

ФОТО КОНЕЧНОГО ПРОДУКТА

ОСНОВНЫЕ ВОПРОСЫ ПО ПРОИЗВОДСТВУ САМОРЕЗОВ

Прессформы изготавливаются заводом под конкретный диаметр саморезов (предварительно согласованный с покупателем), поменять его невозможно

Прессформа на холодновысадочный автомат формирует дизайн головки, диаметр и длину самореза

Прессформа (состоит из 2 плашек, одна крепится на станке, другая подвижна) на резьбонакатной станок накатывает резьбу на саморезах

Чтобы производить саморезы одного диаметра, с одинаковым дизайном головки, с одинаковой резьбой, но с разной длиной нужно приобрести: 1 прессформу на холодновысадочный автомат и несколько прессформ на резьбонакатной станок в зависимости от диаметра и длины самореза), а длину самореза регулировать с помощью замены стержней в прессформе

Стержень выталкивает (высаживает заготовку), пробойник формирует тип шлица самореза, устанавливаются в прессформу на холодновысадочном автомате

Со станками поставляется инструменты: набор гаечных ключей, крестовая отвёртка, шестигранный ключ, инструкция на английском языке

Рекомендованное сырье: проволока из углеродистой стали, медь, нержавеющая сталь, карбоновая сталь можно использовать без термозакалки для дерева, гипсокартона, проволока ГОСТ 5663-79, Применяемые марки стали: 08-20 кп, 08-45, СТАЛЬ 10, 08; 08кп; 10-10кп; 15-15кп; 20; 20кп; 25; 30; 35; 40; 45

Недорого сырье можно купить в РФ цена за 1 тонну: 30-50 т. р. на Урале (Челябинск, Магнитогорск, Екатеринбург и т.д.), проволока из Китая обойдется в 2700-3500 USD/тонна

р. на Урале (Челябинск, Магнитогорск, Екатеринбург и т.д.), проволока из Китая обойдется в 2700-3500 USD/тонна

Данные станки без ЧПУ

Для производства черных саморезов необходимо использовать термозакалочную печь

Для защиты от ржавчины саморезы должны обрабатываться в линии гальванизации, где на них наносится защитное покрытие

За станками должен работать высококвалифицированный оператор (1-2 человека в зависимости от количества станков)

Прессформы для холодновысадочного автомата могут эксплуатироваться довольно длительный срок, прессформы для резьбонакатного станка подлежат замене, если возникают проблемы с нарезанием резьбы

Себестоимость самореза – 25-30 копеек, с учетом затрат на электроэнергию, зарплату, аренду и т.д

Станки охлаждаются маслом, масло подается с помощью насоса, которым оборудован станок, расход масла минимален, т.к. используется система циркуляции масла, в новых станках масло меняется раз в месяц, в редукторе масло меняется раз в 6 месяцев, количество масла определяется конкретной моделью станка, раз в месяц необходимо производить чистку масляного насоса. Смазочные материалы: любое машинное масло, летом №40, зимой №10 (Вязкость моторного масла по SAE)

Смазочные материалы: любое машинное масло, летом №40, зимой №10 (Вязкость моторного масла по SAE)

Количество саморезов в 1 тонне зависит от каждого конкретного типа, длины и диаметра самореза

Из 1 тонны получается 980 кг саморезов

Для правильного подбора станков необходимо предоставить чертеж конечного самореза с указанием всех размеров

РАСХОДНЫЕ МАТЕРИАЛЫ ДЛЯ СТАНКОВ

Для производства одного диаметра самореза необходимы 2 прессформы –

1 на холодновысадочный автомат и 1 на резьбонакатной станок:

стоимость 1 прессформы на холодновысадочный автомат – 850 USD

стоимость 1 прессформы на резьбонакатной станок – 700 USD

Прессформы для холодновысадочного автомата рассчитаны на производство

31 000 000 — 35 000 000 шт / (1 комплект)

Прессформы на резьбонакатной станок рассчитаны на производство

31 000 000 — 35 000 000 шт / (1 комплект)

стоимость пробойника – 15 USD/шт

стоимость стержня – 15 USD/шт

Пробойники для холодновысадочного автомата рассчитаны на производство

2 000 000 – 3 300 000 шт / (1 шт)

Стержни для холодновысадочного автомата рассчитаны на производство

2 000 000 – 3 300 000 шт / (1 шт)

КЛЮЧЕВЫЕ МОМЕНТЫ

ДОСТАВКА – 25 ДНЕЙ

СРОК ИЗГОТОВЛЕНИЯ ЛИНИИ – 45 ДНЕЙ

ОПЛАТА ОСУЩЕСТВЛЯЕТСЯ ТРЕМЯ ТРАНШАМИ:

50% — ПРЕДОПЛАТА

30% — ПЕРЕД ОТПРАВКОЙ ОБОРУДОВАНИЯ С ЗАВОДА ИЗГОТОВИТЕЛЯ

20% — ПОСЛЕ ТАМОЖЕННОЙ ОЧИСТКИ В РОССИИ (ПЕРЕД ОТПРАВКОЙ КЛИЕНТУ)

ГАРАНТИЯ – 1 ГОД

ЦЕНА УКАЗАНА БЕЗ УЧЕТА УСТАНОВКИ, НАСТРОЙКИ И ПУСКО-НАЛАДОЧНЫХ РАБОТ

ЦЕНА ВКЛЮЧАЕТ ДОСТАВКУ ИЗ КИТАЯ В НОВОСИБИРСК И ПОЛНУЮ ТАМОЖЕННУЮ ОЧИСТКУ

ДОСТАВКА ИЗ НОВОСИБИРСКА В ДРУГИЕ ГОРОДА — ЗА СЧЁТ ПОКУПАТЕЛЯ

Линия по производству саморезов

Янковский Денис Васильевич: В феврале купили машину резки стебля и корня чеснока. |

| Гулякин Владимир Иванович: Приобретали автоматический станок шовной аргонно-дуговой сварки. Выбрали — оплатили — получили. Все просто и без проблем. Довольны сотрудничеством. Большое спасибо! |

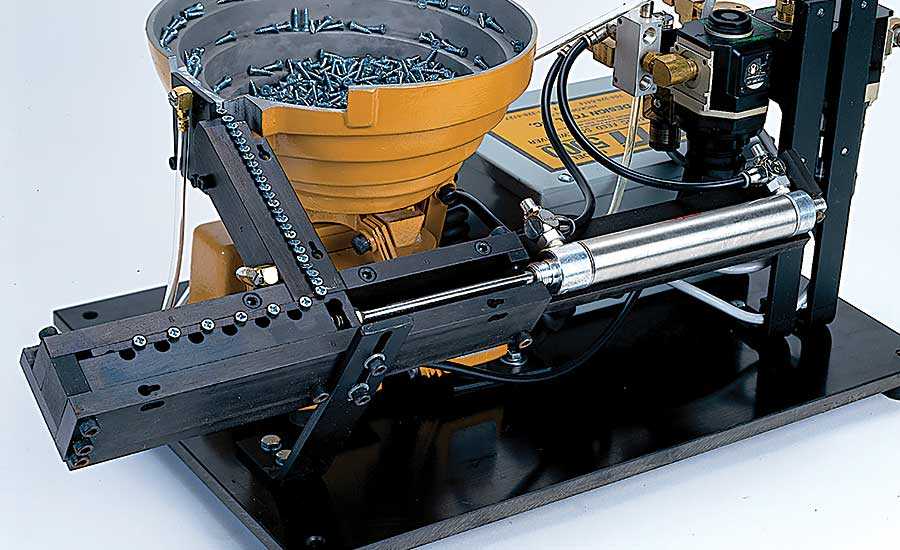

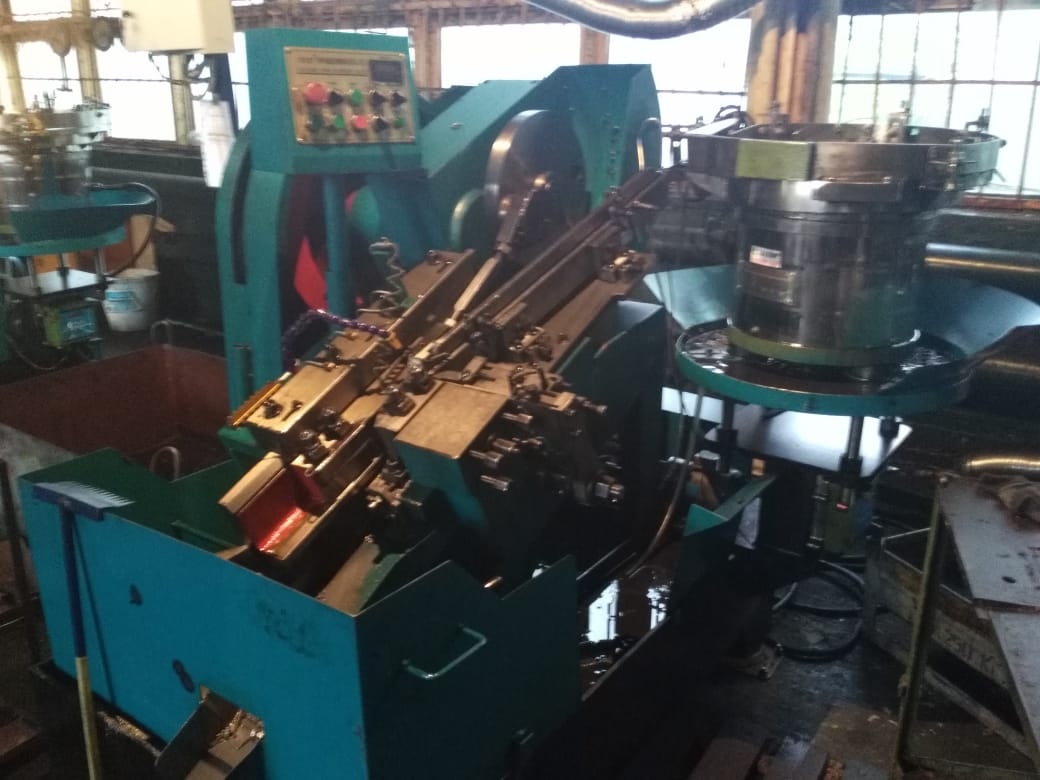

Процесс производства саморезов, винтов, болтов и других метизов включает в себя использование двух видов станков – холодновысадочного станка и резьбонакатного станка. Первый станок осуществляет формирование тела и головки винта или самореза, а второй станок наносит резьбу на изготовленный винт или саморез. Холодновысадочный станок работает в следующей последовательности: сначала отрезает от специальной металлической проволоки заготовку определенной длины, затем формует тело и головку и винта, болта или самореза. Станки разных моделей отличаются производительностью, диаметром и длиной производимых изделий. | |

Узнать актуальные цены с учетом доставки по России и оставить заказ на поставку |

-

Комплектация

Комплектация линии по производству саморезов:

- Холодновысадочный станок, модель FET-ME15В

- Резьбонакатный станок, модель FET-ME6R

Дополнительно:

— плашки (1-130 USD за ед.)

— инвертер (750 USD)

— детектор на холодновысадочный станок (1200 USD) -

Технические характеристики

Холодновысадочный станок, модель FET-ME15B

Размер изделий (мм)

Максимальная длина

55

Минимальная длина

5

Диаметр изделия (мм) 2-5,2

Производительность (штук/мин)

100-120

Мощность двигателя (кВт) 2,2

Габаритные размеры (мм) 1700*950*1250

Вес (кг) 1800

Резьбонакатный станок, модель FET-ME6R

Диаметр изделий (мм) 3-6

Максимальная длина резьбы (мм)

75 Максимальная производительность (штук/мин)

100-130

Мощность двигателя (кВт)

5,5

Габаритные размеры (мм)

2200*1200*1700

Вес (кг)

1800

-

Фото

Холодновысадочный станок

Резьбонакатный станок и готовые изделия

Примеры плашек

-

Видео

youtube.com/embed/ND-ZlFIzJ1Y?autohide=1&controls=1&showinfo=0″>

-

Как заказать

За подробной информацией, пожалуйста, обращайтесь к нашим специалистам любым удобным для вас способом:

____________________________

* Информацию о процедуре приобретения оборудования Вы найдёте, перейдя сюда — Порядок работы

* Ознакомиться с образцами документов для приобретения и прочей полезной информацией вы можете здесь —

* Просмотреть отзывы наших партнёров и оставить свой, Вы можете, перейдя в раздел — Отзывы

* Наши дилерские сертификаты, а также фотоотчёт нашей деятельности, представлены здесь — Фотогалерея

Оборудование для производства саморезов: технология и применение

В строительной сфере основным видом крепежного изделия является саморез. Конструкция устроена таким способом, что при процессе вкручивания в изделие, происходит нарезание резьбы. Саморезы широко распространены при машиностроении, сборке бытовой техники, других производствах. Материалы соединений могут состоять из дерева, ластика, других полимерных изделий и тонкого листового металла. Различные сферы использования саморезов предполагают к открытию небольшого производства, при небольшой цене, оборот компенсируется высокими объемами на рынке сбыта.

Конструкция устроена таким способом, что при процессе вкручивания в изделие, происходит нарезание резьбы. Саморезы широко распространены при машиностроении, сборке бытовой техники, других производствах. Материалы соединений могут состоять из дерева, ластика, других полимерных изделий и тонкого листового металла. Различные сферы использования саморезов предполагают к открытию небольшого производства, при небольшой цене, оборот компенсируется высокими объемами на рынке сбыта.

Технология производства саморезов

Технологические процессы при производстве саморезов начинается с выбора подходящей стали, она может быть углеродистой, латуниевой, нержавеющей. Сырьё приобретается на специализированных металлопрокатных заводах, в форме прута или проволоки. Производство саморезов схоже с изготовлением гвоздей, но процесс отличается некоторыми нюансами и требованиями к оборудованию. Изготовление саморезов требует специально подготовленного оборудования, происходит поэтапно:

- Из металлической проволоки нужного диаметра создается болванка.

Длина заготовки должна соответствовать готовому изделию, для изготовления шляпки используется холодновысадочное оборудование.

Длина заготовки должна соответствовать готовому изделию, для изготовления шляпки используется холодновысадочное оборудование. - Перед нанесением резьбы, заготовки саморезов попадают в бункер, где подготавливаются к передаче к станку, на котором производится нанесение резьбы.

- Параметры прочности, выносливости саморезов при соответствии с заявленными показателями достигаются путем закаливания в печи. Температура достигает свыше 900 градусов, затем происходит сброс напряжения металла в печи с более низкой температурой.

- Антикоррозийные свойства почти готового изделия достигаются за счет погружения их в специальные ванны, гальваническое покрытие наносится поэтапно, в конце обрабатывается электролитом из цинковых анодов для закрепления результата.

При производстве шурупов, для сушки используется машина – центрифуга, после которой можно увидеть готовое изделие. Размеры производства влияют лишь на пропускную способность используемых машин и станков, контроль за качеством продукции, производственным процессом, может осуществлять один человек.

Размеры производства влияют лишь на пропускную способность используемых машин и станков, контроль за качеством продукции, производственным процессом, может осуществлять один человек.

Проволока для производства саморезов

Любое производство требует оптимального сырья и технологии. Все виды и разновидности крепежей описаны ГОСТом, поэтому материал изделия должен соответствовать техническим параметрам. Различные характеристики металла позволяют производить целый ряд саморезов с отличными параметрами прочности, пластичности и химическому составу. Проволока для производства саморезов в большинстве случаев используется из высокоуглеродистой или нержавеющей стали.

Проволока для производства саморезов

При использовании станков для изготовления саморезов важно учитывать форм – фактор поставляемой проволоки. Наиболее предпочтительным вариантом является бобинный тип, такое устройство легко помещается на волочильный станок без предварительной подготовки. Химический состав металла должен отвечать многим требованиям, для саморезов по металлу используются более твердые сплавы, а для дерева пластичные. Условия использования продукта немаловажны, если строительные работы и крепежные элементы располагаются внутри помещения, обработка выполняется в несколько простых шагов и не столь важна.

Условия использования продукта немаловажны, если строительные работы и крепежные элементы располагаются внутри помещения, обработка выполняется в несколько простых шагов и не столь важна.

Применение метизной продукции

Применяются саморезы при разных направлениях и сферах. Производство может обеспечить не одну строительную компанию или оптового клиента. Основные потребители метизной продукции:

- Организации по строительству, крупные и малые бригады.

- Производства по выпуску бытовой и промышленной техники.

- Цеха по изготовлению мебели, небольшие мастерские.

- Рынки, которые представляют строительную продукцию.

- Крупные торговые организации.

Завод по изготовлению метизной продукции

Показатели рентабельности метизного бизнеса всегда остаются на высоком уровне. Открытие производства на слабо конкурентом рынке позволит окупить оборудование менее, чем за полгода в строительный сезон. Стоит отметить, что приобретаемое оборудование не столь подвергается износу, поэтому вложения будут приносить прибыль долгие годы. Строительные работы всегда будут существовать в обиходе человечества, ремонт помещений различного типа не может быть произведен без соответствующих материалов.

Строительные работы всегда будут существовать в обиходе человечества, ремонт помещений различного типа не может быть произведен без соответствующих материалов.

Необходимое оборудование

Цена на производственное оборудования для саморезов высока, поэтому необходимо внимательно изучить конструкцию, производительность. На рынке представлено множество моделей, ценовой диапазон колеблется от назначения, страны производителя, скорости выпуска продукции. Наиболее распространено устройство линии по производству саморезов, где осуществляется заготовка метала, нанесение резьбы и изготовка шляпки, сушка и гальваническая обработка.

Линия по изготовлению саморезов

Производительность станков подбирается при соответствии с нуждами производства. Существуют различные автоматические модели, производящие от 30 до 300 саморезов в минуту, важно понимать, что от этого показателя зависит цена устройства. Контроль за качеством продукции, техническим состоянием оборудования производят подготовленные операторы. Количество людей на производстве зависит от объема линии и плана работ.

Количество людей на производстве зависит от объема линии и плана работ.

Волочильный станок

Осуществляет заготовку прутьев на изначальной стадии процесса. Производство начинается с печи с фильерными отверстиями, через которые проходит проволока и уменьшается в диаметре. Используется для процесса сырьё барабанного типа, так как его легко устанавливать в посадочные места. Для продолжительного использования и соблюдения температурных режимов, оборудование охлаждается смазочно-охлаждающей жидкостью.

Холодновысадочное оборудование

Главной работой холодновысадочного станка для саморезов представляется изготовление шляпок и специальных отверстий на них для работы инструментом. Перед обработкой сырьё делится на равномерное количество изделий, затем производится формирование головки самореза.

Холодновысадочный станок

Холодновысадочное оборудование требует наладки, технического ухода. Правильная центровка всех систем позволит добиться качественного самореза на выходе, удобного для работы клиенту. Оборудование контролирует подачу сырья автоматически, затем после проведения работ, сбрасывает его в бункер или корзину.

Оборудование контролирует подачу сырья автоматически, затем после проведения работ, сбрасывает его в бункер или корзину.

Станок для накатки резьбы

Оборудование оснащено небольшим конвейером с закрепляющими элементами. Далее заготовка подвергается обработке плашками с обеих сторон. Накаточные элементы регулируются по доступному ходу, это происходит при смене типа детали. Шаг, форма и количество витков на изделии полностью зависят от используемого элемента, правильной настройки. Каждый разнообразный вид требует наличия отдельного съемного инструмента.

Оборудование для закалки

После вышеперечисленных процессов, изделие выглядит в готовом виде, однако не применимо к использованию. Станки по производству саморезов не способны работать с твердотелой продукцией, поэтому закалка происходит при конце процесса. Закалочная печь настраивается при температурном режиме порядка 900 градусов, после процесса изделия помещают в печь с низким градусом.

Закалочная печь

За счет перепада температур, металл снимает напряжение, менее склонен к изломам. После закаливания производится мойка для очистки готового продукта от следов грязи и нагара, а также происходит охлаждение.

После закаливания производится мойка для очистки готового продукта от следов грязи и нагара, а также происходит охлаждение.

Оборудование для нанесения гальваники

Гальваническое покрытие необходимо для антикоррозийных свойств, повышенным механическим параметрам саморезов. Процесс производиться с использованием нескольких ванн с различными растворами, обработка детали при которых производится последовательно. Начальным этапом является погружение в ванну с обезжиривателем, далее происходит нанесение фосфатного раствора, затем оксидными и т. д. После всех обработок происходит промывка водой, наносится цинковое покрытие под электрическим воздействием.

Станки для сушки и упаковки

Для сушки готового продукта используется барабан с центрифугой, работа производится по принципу стиральной машины. Для упаковки используются пакеты с возможностью расфасовки по несколько десятков штук. При оптовой торговле производится расфасовка в ящики или другую металлическую тару.

Для упаковки используются пакеты с возможностью расфасовки по несколько десятков штук. При оптовой торговле производится расфасовка в ящики или другую металлическую тару.

Станки автоматы для производства саморезов в домашних условиях

Содержание статьи:

Саморезы широко используются как крепление тех или иных предметов к практически любым поверхностям. Сечение резьбы, которые напоминает треугольник, позволяет саморезу проделывать отверстия в любых материалах в отличие от большинства аналогичных крепежных материалов. Изготавливается подобная разновидность крепления на специальных станках.

Оборудование, на котором производятся саморезы, состоит из нескольких отдельных станков, которые составляют производственную линию. Основными среди них являются следующие:

- волочильный стан;

- холодновысадочный стан;

- резьбонакатный автомат;

- закалочная печь;

- ванны для нанесения антикоррозийной защиты;

- установка для сушки;

- упаковочная машина.

Волочильный и холодновысадочный стан

Волочильный стан

Первая часть такого оборудования – волочильный стан, который изготавливает тонкие прутки из металла, который используется в качестве сырья.

Так как эти прутки в процессе изготовления не нагреваются до высокой температуры, то такое оборудование, которое используется для производства саморезов, не нуждается в постоянном охлаждении. Станок не нагревает металл, он его просто вытягивает, пропуская проволоку через волоки.

На следующем этапе изготовления прутки попадают во второй из основных компонентов производственной линии – холодновысадочные станки, которые проводят нарезания прутков на отрезки требуемой длины, которая равна длине самореза. Кроме самого разрезания заготовок на нужные отрезки, этот станок выполняет еще одну важную функцию – он также формирует шляпку будущего самореза. Одновременно с этим в головке проделывается шлиц, при помощи которого саморез можно будет закручивать шуруповертом или отверткой.

Подача металлических прутков из холодновысадочного станка осуществляется при воздействии его пружинных механизмов и смазочной жидкости. В результате этого болванка по специальному желобу попадает в поддон следующего станка производственной линии.

Автомат для формирования резьбы и закалочная печь

Линия по производству саморезов

Резьбонакатный автомат, как ясно из названия, нарезает на заготовках будущих саморезов резьбу. Форма резьбы вместе с ее шагом регулируется путем установки в автомат специальных плашек требуемых параметров. Поэтому для каждого вида саморезов используются разные плашки. Но при этом независимо от диаметра и длины, которую должны иметь саморезы, они могут изготавливаться на одном и томе же автомате такого типа.

Саморезы, которые не проходили закаливания, совсем непригодны к использованию в силу своей мягкости. Чтобы сделать их прочными, они цементируются, т.н. «процесс цементации».

Внутри такой печи саморезы нагреваются до 900 градусов Цельсия, затем несколько охлаждаются, что способствует снятию внутреннего напряжения в металле. После этого практически готовые саморезы отправляются на моечную линию, где их резко охлаждают струи эмульсии.

В принципе, даже имея в своем распоряжении только вышесказанное оборудование, можно уже производить достаточно качественные саморезы, полностью готовые к использованию.

Но чтобы такая продукция могла достойно конкурировать с самыми известными производителями, производственная линия должна иметь также и специальные станки, в которых осуществляет нанесение на детали антикоррозийного слоя, сушки готовой продукции и ее расфасовки по пакетам.

Станки для нанесения защитного покрытия, сушки и упаковки

Готовые саморезы

Последними компонентами, которые имеют практически любые станки для производства саморезов, являются специальные ванны для нанесения слоя защиты саморезов от коррозии и окисления, а также установки для упаковки готовой продукции.

Первый такой компонент – ванна для нанесения покрытия, что предотвращает коррозию и прочие повреждения саморезов. Нанесения такого покрытия осуществляется методом гальванизации. Технология же нанесения покрытия зависит от его типа.

Внутри этого станка есть специальный барабан, который вращается внутри ванны. Именно в него поступают саморезы. Сначала этот барабан на некоторое время помещается в емкость с обеззараживающим средством. После этого он автоматически помещается в емкость с фосфатом также на определенное наперед заданное время. Далее наступает черед емкости химического оксидирования, после чего саморезы промываются водой, на них наносится цинковое покрытие.

После этого он автоматически помещается в емкость с фосфатом также на определенное наперед заданное время. Далее наступает черед емкости химического оксидирования, после чего саморезы промываются водой, на них наносится цинковое покрытие.

После обработки защитой от коррозии саморезы поддаются сушке. Осуществляется это в специальной установке при сжатом воздухе и высокой температуре. По завершении этого процесса саморезы полностью готовы к использованию. На последнем этапе изготовления в специальном оборудовании они упаковываются в пакеты или ящики, после чего поставляются в точки продаж.

Производители оборудования для изготовления саморезов

Современный рынок строительного оборудования предлагает достаточно много оборудования, на котором производятся качественные саморезы разного диаметра, длины и шага резьбы.

Самый высокий спрос имеет подобное оборудования, которое изготавливается компаниями KONNAR и FOB – вся их продукция отличается высоким качеством, надежностью и долговечностью в использовании.

Одна из самых популярных моделей станков для изготовления таких строительных приспособлений — RH-65B — позволяет производить немного больше сотни саморезов за одну минуту. Несмотря на такие высокие темпы производства, такая модель оборудования отличается высокой надежностью и простотой в эксплуатации, что подтверждают годы успешного использования.

Готовая продукция, изготовленная на этой модели, имеет самое высокое качество, поэтому может работать на достаточно высоком уровне точности. Но и стоимость подобной модели не очень низкая. Однако окупается оборудование RH-65B для производства станков за достаточно короткий срок благодаря экономичностью использования, в результате чего спрос на него в наше время достаточно высокий и все продолжает расти.

Процесс создания саморезов

- Стальная катанка протягивает в нужный размер на волочильном стане.

- Холодновысадочный автомат высаживает шляпки на отрезках нужной длины.

- Накатка резьбы на заготовке.

- Закалка и отпуск.

- Нанесение гальванического покрытия.

- Сушка и упаковка готовых изделий.

Обзор моделей станков и их характеристик

Резьбонакатные станки

| Модель | JDY- 50 | JDY- 30A | JDY- 3T |

| Диапазон наружного диаметра накатываемой резьбы | 6 ~ 80 мм | 8 ~ 40 мм | 2 ~ 12 мм |

| Шаг резьбы | 1.0p ~ 6.0p | 0.5p ~ 2.5p | 0.4p ~ 1.5p |

| Скорость накатки резьбы | 10/20/28/38 об/мин | 250/500 об/мин | 40 об/мин |

| Максимальный наружный диаметр накатных плашек | 180 мм | 80 мм | 98 мм |

| Внутренний диаметр накатных плашек | 54 мм | 25.4 мм | 50.5 мм |

| Производительность | 4 ~ 30 шт/мин | 4 ~ 30 шт/мин | 24 ~ 40 шт/мин |

| Двигатель шпинделя | 10 HP | 2 HP | 1 HP |

| Вес | 2700 кг | 520 кг | 280 кг |

| Габариты | 1800 x 1500 x 1300 | 1150 x 920 x 1360 | 800 x 600 x 750 |

Холодновысадочные станки

| Модель | 1005 | RH-65B | 1025В |

| Диаметр винта, мм | 2,5 | 5 | 8 |

| Длина винта, мм | 16-20 | 50 | 125 |

| Ход, мм | 38 | 80 | 134 |

| Производительность, шт/мин | 200-240 | 120-160 | 50-60 |

| Диаметр штампа, мм | 20 | 34,5 | 43 |

| Пуансон 1-й, мм | 18 | 31 | 34 |

| Пуансон 2-й, мм | 18 | 31 | 34 |

| Мощность, кВт | 0,75 | 1,6 | 3,7 |

| Размеры, см | 120х63х100 | 198х112х136 | 270х145х165 |

| Вес нетто/брутто, кг | 650/780 | 1000/1100 | 4000/4200 |

Оборудование для производства саморезов.

Станки для изготовления саморезов

Станки для изготовления саморезовДля производства саморезов применяется следующее оборудование:

- Станки холодной высадки;

- Станки для нарезания резьбы;

- Печь для закалки;

- Оборудование для нанесения антикоррозийного покрытия;

- Сушилка. Допускается применение как центрифуги, так и специального шкафа.

1. Волочильный станок.

Используется для производства саморезов из металлических (чаще латунных или стальных) прутьев. Основное сырье – прутки — поступают на завод, имея различные диаметры, часто отличающиеся от требуемых по ГОСТу для изготовления саморезов. Результат работы волочильного станка – из размягченного входного сырья под действием высокой температуры, с помощью специальных фильеров создаются прутки нужного диаметра.

2. Автомат для высадки саморезов холодным способом:

- в защитном кожухе,

- в полузащитном кожухе.

Может иметь дополнительное оборудование:

- инвертор скорости (для контроля скорости двигателя и увеличения его мощности),

- конвейер для удаления стружки (автоматический транспортер убирает в специально отведённое место стружку, полученную в процессе работы станка).

Задача автомата для высадки саморезов – нарезка промежуточных болванок заданной длины и формирование шляпки самореза с нанесенными на нее шлицами. Параметры головки и шлиц могут предустанавливаться на станке. Производительность зависит от мощности станка, может достигать 300 единиц в минуту.

3. Шлицефрезерный автомат

В случае отсутствия функции нанесения шлиц на этапе производства заготовок, применяется этот специализированный станок. Имеется возможность нанесения шлиц и под отвертку, и под шуруповерт.

4. Резьбонакатной станок

Резьбонакатной станок

Нарезает на болванках резьбу с заданными шагом и формой, которые соответствуют заготовленным плашкам. Для разной формы резьбы применяется своя плашка (резьбонарезная деталь или инструмент).

5. Печь для закаливания метала

За счет температуры печи, превышающей 900 градусов, происходит закалка готового металлического изделия – самореза. Этот этап обеспечивает требуемую твердость и прочность.

6. Бассейны для нанесения антикоррозийного покрытия гальваническим способом

В комплекте несколько ванн с реагентами + источник постоянного тока.

7. Сушилка

8. Упаковочные станки (автоматические и полуавтоматические)

Производители оборудования, представленные на российском рынке: «Тайвань Метиз Альянс», ПАО «Одесский завод по выпуску кузнечно-прессовых автоматов» (Украина), «LianTeng» (Тайвань), «FOB» (Тайвань), Nedschroef Herentals (Бельгия)

Как делают саморезы

Саморезы изготавливаются из нержавеющей стали, с уровнем углерода — 0,6 — 2 %, иногда используется латунь. Сырьё поставляется на производство в проволочных бобинах.

Сырьё поставляется на производство в проволочных бобинах.

Законченную производственную линию для выпуска саморезов можно описать процессами:

- Подготовка сырья: латунь, высокоуглеродистая сталь, нержавеющая сталь в виде скрученной проволоки или выпрямленных прутков. При работе с металлическими прутками – этап доработки на волочильном станке. Далее размещение готового сырья на специальных стойках или транспортерах холодно-высадного оборудования.

- Формирование заготовки на высадном станке + при необходимости, нарезка шлиц на шлицефрезерном оборудовании.

- Нарезание резьбы с заданными параметрами с помощью резьбонакатного автомата.

- Закаливание полученных саморезов в печи.

- Нанесение на поверхность саморезов покрытия, защищающего от коррозии.

- Сушка нанесенного покрытия горячим воздухом.

- Упаковка в различного рода полиэтиленовые пакеты, картонные коробки, ящики, количеством кратным 10. Зависит от типа упаковочного оборудования и путей сбыта готовой продукции (розница или опт).

Оборудование для производства саморезов предлагается производителями европейских стран, Америки, Тайваня и Китая. Китайская продукция популярна за счет своей дешевизны. Европейское оборудование по некоторым оценкам в 4 раза превышает стоимость китайских аналогов, однако выгодно отличается качеством используемых деталей, многообразием функций и высоким сервисом обслуживания. Средние по цене и качеству автоматы, производятся заводами Украины и Тайваня.

Автор поста: Alex HodinarЧастный инвестор с 2006 года (акции, недвижимость). Владелец бизнеса, специалист по интернет маркетингу.

Производители винтовых машин Поставщики

Список производителей винтовых машин

Производители винтовых машин производят детали и продукты для клиентов в различных чувствительных и критических областях / отраслях, включая бытовую технику, строительство, производство, производство автомобилей, электронные компоненты, лаборатории, военное дело и оборона, медицина и здравоохранение.

Несмотря на то, что подразумевает их название, винтовые машины производят больше, чем просто винты.Используя различные рентабельные методы механической обработки и обработки с ЧПУ, винтовые станки производят широкий спектр деталей и изделий. Примеры включают в себя как стандартные, так и индивидуальные биоимплантаты, фитинги, миниатюрные медицинские инструменты, металлические ручки, специальные крепежные детали, шпиндели, шлицы, шпоночные пазы, резьбовые стержни, манометры для шин и многие другие металлические детали, обработанные с точными допусками.

Продукция для винтовых машин — H&R Screw Machine Products, Inc. История

За последние двести лет термин «винтовые машины» превратился в несколько разных значений.Во-первых, в 1840-е годы токарно-револьверные станки называли винтовыми станками. Они использовали их для создания множества деталей и продуктов, составляющих неотъемлемую часть машин, используемых в их стремительно развивающемся мире. В 1860-х годах разные изобретатели начали брать элементы револьверного станка и механизировать их. После этого люди стали называть механические токарные станки автоматическими винторезными станками, а более ранние винтовые машины — ручными или ручными винторезными станками. Затем, в 1865 году, после того, как Джозеф Р. Браун запатентовал свой фрезерный станок для нарезания спиралей и назвал его винтовой машиной, некоторые люди начали использовать другую терминологию для токарного станка с револьверной головкой, а другие — нет.К их чести, было довольно сложно угнаться за всеми быстрыми изменениями, происходившими во время промышленной революции.

В 1860-х годах разные изобретатели начали брать элементы револьверного станка и механизировать их. После этого люди стали называть механические токарные станки автоматическими винторезными станками, а более ранние винтовые машины — ручными или ручными винторезными станками. Затем, в 1865 году, после того, как Джозеф Р. Браун запатентовал свой фрезерный станок для нарезания спиралей и назвал его винтовой машиной, некоторые люди начали использовать другую терминологию для токарного станка с револьверной головкой, а другие — нет.К их чести, было довольно сложно угнаться за всеми быстрыми изменениями, происходившими во время промышленной революции.

Между тем, примерно в это же время швейцарцы изобрели собственные винтовые станки, чтобы помочь им в производстве точных часов. По сей день люди называют этот тип винтовой машины швейцарской винтовой машиной.

В 1880 году Оскар С. Бил и инженеры Brown and Sharpe разработали первый полностью автоматизированный винтовой станок. Все, что производилось до этого, были переведены в полуавтоматические винтовые машины. Вскоре после этого производители вообще перестали называть револьверные головки токарными станками.

Вскоре после этого производители вообще перестали называть револьверные головки токарными станками.

В 1940-х и 1950-х годах инженеры разработали технологию с числовым программным управлением (ЧПУ). С его помощью они смогли изготавливать винтовые станки с ЧПУ. В 1970-х они создали первый швейцарский винтовой станок с ЧПУ, который сначала использовался только в электронике и полупроводниковой промышленности. В течение 1990-х годов инженеры распространили использование швейцарских резьбовых соединений с ЧПУ в аэрокосмической отрасли, здравоохранении и различных промышленных приложениях.

Сегодня производители используют оба винтовых станка с ЧПУ для изготовления множества деталей и изделий для винтовых станков. Современные винтовые машины быстрее, эффективнее и способны выдерживать более высокие объемы нагрузки, чем когда-либо. Поскольку наш мир требует застежек, мы сомневаемся, что в ближайшее время они потеряют актуальность.

Материалы Процесс При выполнении своих многочисленных услуг винтовые машины могут использовать любое количество металлических материалов, наиболее распространенными из которых являются алюминий, латунь, сталь, нержавеющая сталь и титан.

Алюминий — это природный элемент с атомным номером 13. Этот пластичный металл немагнитен, устойчив к коррозии и имеет низкую плотность. Производители винтовых машин полагаются на алюминиевые винты в таких отраслях, как строительство и архитектура, аэрокосмическая промышленность и транспорт.

Латунь — это сплав, состоящий в основном из меди и цинка. Латунь яркая, с сильным золотистым оттенком. Он предлагает низкое трение, хорошую обрабатываемость, долговечность и искробезопасность.Он также обладает противомикробным действием. Латунные винты чаще всего используются в архитектуре, декоративном применении и сантехнике.

Сталь Сплавы относятся к наиболее часто обрабатываемым металлам. Стальные сплавы, состоящие в основном из железа и углерода, известны своей высокой прочностью на разрыв. По этой причине стальные винты используются в самых разных отраслях промышленности, от транспорта до обороны.

Нержавеющая сталь — один из самых прочных стальных сплавов. Это не менее 10,5% хрома по массе.Нержавеющая сталь устойчива к коррозии, пятнам, прочна и легко поддается стерилизации. Он популярен в строительстве, производстве медицинских приборов, деталей, машин, товаров для дома и многого другого.

Это не менее 10,5% хрома по массе.Нержавеющая сталь устойчива к коррозии, пятнам, прочна и легко поддается стерилизации. Он популярен в строительстве, производстве медицинских приборов, деталей, машин, товаров для дома и многого другого.

Титан , известный в периодической таблице как Ti, является чрезвычайно прочным переходным металлом. Помимо прочности, он известен своей низкой плотностью, легким весом и исключительной коррозионной стойкостью. Титан является фаворитом в аэрокосмической, автомобильной, санитарной и медицинской отраслях.

Описание процесса Производители выполняют свою работу в винтовых цехах, где у них есть доступ ко всему, что им необходимо для выполнения точной обработки винтов. Они делают выбор в отношении материала продукта, дизайна продукта и типов обработки в зависимости от требований заказчика. Во время работы винтового станка производители начинают с подачи металлического прутка, который может быть квадратным, круглым или шестиугольным, в его подачу прутка. Пруток вращается, когда сталкивается с любым количеством автоматизированных инструментов, таких как инструменты для сверления, резки, надрезания или накатки.Такие инструменты крепятся к винтовой машине. Эти инструменты формируют пруток на части путем сверления, стрижки излишков и сглаживания прутка. Часто производители размещают эти инструменты на станциях, установленных на множестве возможных осей, включая револьверную головку, горизонтальный суппорт и вертикальный суппорт.

Пруток вращается, когда сталкивается с любым количеством автоматизированных инструментов, таких как инструменты для сверления, резки, надрезания или накатки.Такие инструменты крепятся к винтовой машине. Эти инструменты формируют пруток на части путем сверления, стрижки излишков и сглаживания прутка. Часто производители размещают эти инструменты на станциях, установленных на множестве возможных осей, включая револьверную головку, горизонтальный суппорт и вертикальный суппорт.

Самыми распространенными типами винтовых станков являются винторезные станки с ЧПУ и токарные станки с ЧПУ, также известные как токарные центры с ЧПУ.

Винтовые станки с ЧПУ могут обрабатывать до шести деталей одновременно, и они могут иметь одновременно несколько шпинделей.Они чрезвычайно полезны для приложений массового производства. Обработка винтов с ЧПУ и токарная обработка с ЧПУ позволяют создавать более однородные, сложные и точные детали.

Токарные станки с ЧПУ также могут обрабатывать до шести деталей одновременно. Однако они не могут иметь столько шпинделей, сколько винтовые станки с ЧПУ, и поэтому не так универсальны. Они также не подходят для массового производства.

Другой тип винтового оборудования включает механические винтовые станки, многошпиндельные винтовые станки с ЧПУ, швейцарские винтовые станки и вальцовые станки.

Механические винтовые машины состоят из восьми или более одновременно работающих шпинделей, металлического стержня, прикрепленного к пружинным цангам шпинделей, главного приводного вала, ведущего рабочего вала станины, двух передних распределительных валов, двигателя и органов управления. Главный приводной вал управляет двумя передними распределительными валами и приводит в действие ведущий рабочий вал станины. Между тем, двигатель, который находится в основании машины, обеспечивает питание для всех операций. Его мощность варьируется в зависимости от размера и скорости машины, которую он приводит в действие, и запаса, который формирует машина. Традиционные винтовые станки изначально дешевле, могут производить большие объемы продукции и по своей сути не медленнее, чем их аналоги с ЧПУ. Так что в некоторых настройках они работают невероятно хорошо.

Традиционные винтовые станки изначально дешевле, могут производить большие объемы продукции и по своей сути не медленнее, чем их аналоги с ЧПУ. Так что в некоторых настройках они работают невероятно хорошо.

Многошпиндельные винторезные станки с ЧПУ — это пример гибридных станков, которые устраняют разрыв между механическими станками и станками с ЧПУ. Для настройки многошпиндельных винторезных станков с ЧПУ требуется время, требующее проектирования деталей, проектирования САПР и общего программирования системы.Однако после установки они оказываются довольно рентабельными, особенно при длительных производственных циклах.

Швейцарские винтовые машины — более традиционные винтовые машины. Они успешно производят массовое производство винтовых машин с момента их изобретения в Швейцарии в конце 1800-х годов. Они отличаются от других винтовых машин, потому что они используют поворотные суппорты для перемещения металлической прутковой заготовки. Кроме того, они работают в основном за счет сокращения указанного прутка. Они доступны как в механическом исполнении, так и в исполнении с ЧПУ.Швейцарские винтовые станки с ЧПУ чрезвычайно универсальны; их более 8 веретен могут одновременно работать с разными скоростями.

Они доступны как в механическом исполнении, так и в исполнении с ЧПУ.Швейцарские винтовые станки с ЧПУ чрезвычайно универсальны; их более 8 веретен могут одновременно работать с разными скоростями.

Вальцовые станки — это станки, которые производители используют для накатывания внутренней резьбы. Обычно прокатные станки состоят из резьбонакатного штампа, который вдавливает в заготовку. Станки для накатки резьбы позволяют выпускать большие партии продукции.

Варианты и аналогичные процессыПроизводители выбирают различные процессы наплавки, чтобы придать изделиям винтовых машин различный внешний вид или функции.Примеры этих процессов включают точение, накатку, нарезание резьбы, накатку резьбы и протяжку с вращением.

Токарная обработка — это процесс ротационной обработки, с помощью которого производители выполняют ряд услуг на детали, таких как сверление, прорезание пазов, накатка, нарезание резьбы и фрезерование.

Накатка — это процесс создания узорчатой текстуры на поверхности металла для обеспечения сцепления. Производители используют этот процесс для отделки металлических фонариков, гаек, ручек, ручек инструментов и многого другого.

Производители используют этот процесс для отделки металлических фонариков, гаек, ручек, ручек инструментов и многого другого.

Нарезание резьбы процессов используются для формирования головок винтов. Поскольку нарезание резьбы занимает много времени, производители чаще используют ее на токарных станках, чем на винтовых. Как накатка, так и вращательное протягивание используют холодную штамповку и, следовательно, не требуют высоких температур, присущих некоторым другим процессам штамповки.

Накатка резьбы — это метод нарезания резьбы, при котором используются штампы из закаленной стали, которые катятся по заготовке. Вместо удаления материала процесс накатывания резьбы фактически перемещает его.Это делает винты и другие детали машин с резьбой более прочными. Производители предпочитают нарезать резьбу на детали винтовых машин не только потому, что нарезка резьбы дает прочные детали, но и потому, что она создает гладкую, ровную и точную резьбу.

Ротационная протяжка — еще один распространенный процесс чистовой обработки винтов. Вращающаяся протяжка использует пилообразный режущий инструмент, называемый вращающейся протяжкой или качающейся протяжкой, для вырезания металла нестандартной формы.

Вращающаяся протяжка использует пилообразный режущий инструмент, называемый вращающейся протяжкой или качающейся протяжкой, для вырезания металла нестандартной формы.

Есть много причин любить винтовые машины.Во-первых, трудно обеспечить соответствие точности и жестких допусков, которые производители могут обеспечить при обработке винтами. Детали, созданные с помощью других процессов изготовления и формовки металла, редко приближаются по качеству к продукции винтовых машин. Винтовые станки — это, пожалуй, лучшие устройства для изготовления токарных деталей. Кроме того, технология ЧПУ, которая используется почти во всех винтовых станках, предлагает производителям токарной продукции множество преимуществ, включая более однородные детали и более высокую производительность обработки.

На что следует обратить внимание Если вы планируете приобрести один или несколько нестандартных винтовых изделий, вы хотите работать с компанией по производству высококачественных деталей, которой вы можете доверять. Многие производители винтовых станков заявляют, что они лучшие, но, к сожалению, не все их утверждения заслуживают внимания. Чтобы убедиться, что вы правильно поняли это с первого раза, мы составили список опытных производственных компаний, которые многократно доказали свою ценность в отрасли прецизионной обработки.Вы найдете эти списки, прокручивая вверх. Производители с их контактной информацией и профилями компаний вклиниваются между этими параграфами.

Многие производители винтовых станков заявляют, что они лучшие, но, к сожалению, не все их утверждения заслуживают внимания. Чтобы убедиться, что вы правильно поняли это с первого раза, мы составили список опытных производственных компаний, которые многократно доказали свою ценность в отрасли прецизионной обработки.Вы найдете эти списки, прокручивая вверх. Производители с их контактной информацией и профилями компаний вклиниваются между этими параграфами.

Однако, прежде чем вы начнете проверять те, которые мы перечислили, мы рекомендуем вам потратить некоторое время на то, чтобы составить собственный список. Этот список должен содержать подробные сведения о ваших спецификациях, в том числе запрос на объем продукции, требуемые сроки выполнения, ваши предпочтения по доставке, стандартные требования и ваш бюджет. Воспользовавшись этим списком, вы сможете быстрее увидеть, у каких производителей есть нужные вам возможности, а у каких — нет.Используйте свой список в качестве подходящего и выберите три или четыре компании, с которыми вы хотите поговорить. Обратитесь к каждому из них, на этот раз используя свой список, чтобы беседа была целенаправленной и продуктивной. После того, как вы поговорите с каждым из них, сравните и сопоставьте их услуги и возможности и выберите подходящую для вас производственную компанию. Хорошей охоты!

Обратитесь к каждому из них, на этот раз используя свой список, чтобы беседа была целенаправленной и продуктивной. После того, как вы поговорите с каждым из них, сравните и сопоставьте их услуги и возможности и выберите подходящую для вас производственную компанию. Хорошей охоты!

Винтовой станок Информационное видео о продукте

Запрос цен | Производители винтовых машин

Если вы ищете доказательства творческих способностей людей, не ищите ничего, кроме продукции винтовых машин.Я признаю, что способность людей производить механически обработанные крепежные детали в больших количествах, вероятно, не впечатляет большинство людей. Но подумайте обо всех сроках развития технологии мастерства. Научный консенсус в отношении достижения человеком модерна поведения предполагает, что как вид мы демонстрировали разумные доказательства модерна поведения в течение нескольких десятков тысяч лет. Даже если вы не согласны с теориями, согласно которым возраст нашего вида составляет около 150 000 лет, даже несколько тысяч лет назад возможности нашей технологии по-прежнему ограничивались трением палочек друг о друга.

Человеческая история характеризуется озадачивающими всплесками в одних технологических контекстах в сочетании с застоем в развитии в других. Например, неолитические охотники в Сибири, как полагают, были опытными охотниками на мамонтов, но нет никаких доказательств того, что они могли построить длительные, существенные жилые убежища. Фактически, у нас нет доказательств использования гвоздей до железного века. Они упоминаются в Библии в связи со строительством храма Соломона, а кованые гвозди, приданные им древними римлянами, можно найти в музеях по всей Европе.Появление застежки явилось поворотным моментом в развитии столярных изделий, строительства и торговли в целом. Строителям больше не приходилось складывать камни друг на друга в надежде, что они не упадут на них во время сна. Теперь они действительно могли скреплять свои строительные материалы вместе. Поистине, это был вдохновляющий момент.

Перенесемся в 1770. Гвозди были соединены множеством других крепежных деталей, а именно болтами и винтами с канавкой. Было обнаружено, что эти сопутствующие застежки обладают во много раз большей удерживающей способностью, чем застежки с гладкой поверхностью, и при необходимости их можно удалить.Но до 1770 года не существовало стандартного набора инструментов для изготовления винтов, а это означало, что как разновидность крепежа, крепежные детали с пазами не могли быть стандартизированы, а столярные изделия процветают за счет стандартизации. Откройте для себя токарно-винторезный станок Джесси Рамсдена, один из первых станков такого типа. Примерно 30 лет спустя другой англичанин по имени Генри Модслей разработал винтовой станок, который можно было использовать для завинчивания винтов в достаточно больших количествах для массового производства. Вскоре механически обработанные крепежные детали войдут в массовое производство.

Было обнаружено, что эти сопутствующие застежки обладают во много раз большей удерживающей способностью, чем застежки с гладкой поверхностью, и при необходимости их можно удалить.Но до 1770 года не существовало стандартного набора инструментов для изготовления винтов, а это означало, что как разновидность крепежа, крепежные детали с пазами не могли быть стандартизированы, а столярные изделия процветают за счет стандартизации. Откройте для себя токарно-винторезный станок Джесси Рамсдена, один из первых станков такого типа. Примерно 30 лет спустя другой англичанин по имени Генри Модслей разработал винтовой станок, который можно было использовать для завинчивания винтов в достаточно больших количествах для массового производства. Вскоре механически обработанные крепежные детали войдут в массовое производство.

Сегодня вы, вероятно, никогда не дойдете до механически обработанной застежки в любой момент времени. Детали, обработанные винтами, скрепят вашу машину по дороге на работу. Если вы находитесь рядом с окном, велика вероятность, что механизм запирания или открывания окна имеет накатку. Если вы находитесь дома или в офисе, вас наверняка окружат шурупы для гипсокартона, хотя вы их не видите. Резьбовые стержни можно найти в офисных креслах, миниатюрные винты скрепляют корпус вашего компьютера, а болты с шестигранной головкой, скорее всего, не позволят вашей кабине развалиться.А с появлением оборудования для обработки винтов с числовым программным управлением (ЧПУ) эти продукты можно производить быстро, эффективно и недорого, часто с минимальным контролем или вмешательством человека.

Если вы находитесь дома или в офисе, вас наверняка окружат шурупы для гипсокартона, хотя вы их не видите. Резьбовые стержни можно найти в офисных креслах, миниатюрные винты скрепляют корпус вашего компьютера, а болты с шестигранной головкой, скорее всего, не позволят вашей кабине развалиться.А с появлением оборудования для обработки винтов с числовым программным управлением (ЧПУ) эти продукты можно производить быстро, эффективно и недорого, часто с минимальным контролем или вмешательством человека.

Сравните все это с условиями наших обществ предварительной застежки, и станет ясно, как такая, казалось бы, простая вещь, как резьбовая застежка, может способствовать технологической революции. В истории индустрии есть множество примеров того, как люди инновационно отвечали на вызовы жизни.К этому списку, безусловно, относится разработка продукции для винтовых машин.

Снижение производственных затрат с помощью этих методов крепления

При производстве различных предметов, таких как оборудование, одна из целей, к которой вам часто нужно стремиться, — это снижение стоимости процесса. Это не только упрощает ведение бизнеса с меньшими затратами денег, но также гарантирует, что вам не придется продавать продукты, которые […]

Это не только упрощает ведение бизнеса с меньшими затратами денег, но также гарантирует, что вам не придется продавать продукты, которые […]

При производстве различных предметов, таких как оборудование, одна из целей, к которой вам часто нужно стремиться, — это снижение стоимости процесса.Это не только облегчает вам ведение бизнеса с меньшими затратами денег, но также гарантирует, что вам не придется продавать производимую вами продукцию по очень высоким ценам, чтобы получить прибыль.

По сути, это поддерживает вашу конкурентоспособность и прибыль. Чтобы сделать это правильно, вам нужно будет определить факторы, которые влияют на то, сколько вам будет стоить производство, а затем попытаться повлиять на них таким образом, чтобы вы могли лучше управлять этими затратами.

Одна из основных проблем, определяющих стоимость производства, — это то, сколько вы тратите на винты с шестигранной головкой и другие крепежные детали.Важно, чтобы вы старались максимально снизить стоимость их использования. Некоторые из мер, которые вы можете принять, чтобы облегчить это, включают:

Некоторые из мер, которые вы можете принять, чтобы облегчить это, включают:

Выберите поставщика, который гарантирует самую низкую возможную цену

Вам всегда следует приобретать крепежные детали, такие как болты с шестигранной головкой, у поставщиков, которые продают свою продукцию по низкой цене. стоимость, но без ущерба для качества. Один из способов добиться этого — покупать у поставщиков, которые наиболее близки к производителям в цепочке поставок.

Используйте правильные методы крепления

Убедитесь, что персонал, который вы используете для процесса крепления, обучен этому. Во многих случаях закрепление устройства означает больше, чем просто его затяжку. Важно научиться обращаться с различными типами крепежа таким образом, чтобы сводить к минимуму риск поломки или повреждения. Таким образом, вам нужно будет гораздо меньше тратить на замену поврежденного крепежа.

Инвестируйте в правильное оборудование

Вы должны предоставить своим сотрудникам необходимое оборудование, необходимое для выполнения работы. Например, любой динамометрический ключ, который они используют, должен быть достаточно высокого качества, чтобы гарантировать, что он может хорошо работать в тех условиях, в которых вы его собираетесь использовать. Не сомневайтесь, потратите немного больше на высококачественное крепежное оборудование. . Они, как правило, служат намного дольше и работают лучше, что в долгосрочной перспективе обеспечивает более выгодное соотношение цены и качества.

Например, любой динамометрический ключ, который они используют, должен быть достаточно высокого качества, чтобы гарантировать, что он может хорошо работать в тех условиях, в которых вы его собираетесь использовать. Не сомневайтесь, потратите немного больше на высококачественное крепежное оборудование. . Они, как правило, служат намного дольше и работают лучше, что в долгосрочной перспективе обеспечивает более выгодное соотношение цены и качества.

Не идите на компромисс

Если вы знаете, что вам нужно использовать определенный тип застежки для выполнения определенной работы, вы всегда должны убедиться, что используете только этот тип застежки.Таким образом, вы можете быть уверены, что вам никогда не придется сталкиваться с неожиданными проблемами, такими как поломка некоторых из них из-за того, что они не смогли выдержать нагрузки, в которые вы их поместили.

Купить оптом

As Как и в случае с большинством других товаров, покупка крепежа оптом — хороший способ сэкономить. В дополнение к тому факту, что таким образом вы получите более выгодные цены, у вас также будет больше возможностей на переговорах, если вы готовы купить большое количество крепежа.

В дополнение к тому факту, что таким образом вы получите более выгодные цены, у вас также будет больше возможностей на переговорах, если вы готовы купить большое количество крепежа.

Как изготавливаются болты? Вот и процесс производства

Болты — один из самых основных компонентов проектирования и строительства, однако их производство превратилось в сложный высокотехнологичный процесс, состоящий из нескольких этапов. Узнайте, как необработанная сталь превращается в высокотехнологичные и точные металлические орудия.

Болтыбывают самых разных размеров и форм, но основной производственный процесс в целом остается неизменным. Он начинается с холодной ковки стальной проволоки до нужной формы с последующей термообработкой для повышения прочности и обработкой поверхности для повышения долговечности перед упаковкой для отправки.Однако для более сложных конструкций болтов производственный процесс может быть расширен за счет ряда дополнительных этапов.

Шведский производитель Bulten, являясь одним из ведущих поставщиков крепежных изделий для автомобильной промышленности, хорошо разбирается в каждом этапе и во всех аспектах производства болтов. «Мы не производим детали по каталогу — все, что мы производим, разрабатывается по индивидуальному заказу в соответствии с требованиями заказчика», — говорит Хенрик Оскарсон, технический директор производственного предприятия Bulten в Халльстахаммаре, Швеция.«В зависимости от того, где будет использоваться крепеж, существует ряд различных вариантов изготовления именно того болта».

«Мы не производим детали по каталогу — все, что мы производим, разрабатывается по индивидуальному заказу в соответствии с требованиями заказчика», — говорит Хенрик Оскарсон, технический директор производственного предприятия Bulten в Халльстахаммаре, Швеция.«В зависимости от того, где будет использоваться крепеж, существует ряд различных вариантов изготовления именно того болта».

Холодная штамповка начинается с крупной стальной катанки, которую разматывают и разрезают на нужную длину. Марка стали стандартизирована для всей отрасли в соответствии с требованиями ISO 898‑1. Затем проволоке холодной штамповкой придают нужную форму с помощью специального инструмента. Это в основном то место, где сталь формуют при комнатной температуре, пропуская ее через серию штампов под высоким давлением.Сам инструмент может быть довольно сложным, содержать до 200 различных деталей с допусками до сотых долей миллиметра. После доведения до совершенства, холодная ковка обеспечивает быстрое изготовление болтов в больших объемах и с высокой однородностью.

Для болтов более сложной конструкции, контур которых не может быть обработан только холодной штамповкой, может потребоваться дополнительное точение или сверление. Токарная обработка включает вращение болта на высокой скорости, в то время как сталь обрезается для достижения желаемой формы и дизайна.Просверливанием можно проделать отверстия в болте. При необходимости на этом этапе процесса к некоторым болтам могут быть прикреплены шайбы.

Термическая обработка — это стандартный процесс для всех болтов, который включает в себя воздействие на болт экстремальных температур с целью упрочнения стали. Нарезание резьбы обычно применяется перед термообработкой путем прокатки или резки, если сталь мягче. Прокатка работает так же, как холодная ковка, и заключается в пропускании болта через матрицу для придания формы и формования стали в виде резьбы.Резка включает формирование резьбы путем резки и удаления стали.

Поскольку термообработка изменяет свойства стали, делая ее более твердой, проще и дешевле нанести резьбу заранее. Однако нарезание резьбы после термообработки будет означать лучшие усталостные характеристики.

Однако нарезание резьбы после термообработки будет означать лучшие усталостные характеристики.

«Термическая обработка может вызвать появление тепловых пятен и незначительное повреждение болта», — поясняет Хенрик Оскарсон. «По этой причине некоторые клиенты требуют нарезания резьбы после термообработки, особенно для таких применений, как двигатель и болты головки блока цилиндров.Это более дорогостоящий процесс, так как вам нужно формовать закаленную сталь, но резьба будет лучше сохранять свою форму ».

Для длинных болтов, длина которых более чем в десять раз превышает диаметр болта, термообработка может привести к тому, что сталь вернется к круглой форме исходной стальной проволоки. Поэтому часто необходимо применять процесс выпрямления.

Выбор обработки поверхности определяется применением болта и требованиями заказчика.Часто главной проблемой для крепежных изделий является их коррозионная стойкость, поэтому оцинкованное покрытие, нанесенное путем электролитической обработки, является обычным решением. Это процесс, при котором болт погружается в жидкость, содержащую цинк, и подается электрический ток, так что цинк образует покрытие на болте. Однако электролитическая обработка сопряжена с повышенным риском водородного охрупчивания. Другой вариант — цинковые хлопья, которые обеспечивают еще более высокую коррозионную стойкость, хотя и по более высокой цене.

Это процесс, при котором болт погружается в жидкость, содержащую цинк, и подается электрический ток, так что цинк образует покрытие на болте. Однако электролитическая обработка сопряжена с повышенным риском водородного охрупчивания. Другой вариант — цинковые хлопья, которые обеспечивают еще более высокую коррозионную стойкость, хотя и по более высокой цене.

Когда коррозионная стойкость не является проблемой — например, внутри двигателя или приложения, которое регулярно подвергается воздействию масла, — использование фосфата является более экономичным вариантом. После обработки поверхности стандартные болты обычно готовы к упаковке. Однако для более сложных конструкций может потребоваться дополнительная сборка, например кронштейны. Другие болты также потребуют какой-либо формы исправления, либо фиксирующей заплатки, либо жидкой заплатки. Запирающая нашивка состоит из толстого нейлонового слоя поверх нитей, который помогает улучшить сцепление.Жидкая заплатка поможет улучшить крутящий момент нарезания резьбы.

По завершении этих шагов болт готов. Теперь все, что осталось, — это некая форма контроля качества для обеспечения однородности и согласованности перед упаковкой и отправкой болтов.

Краткое описание производственного процесса:

- Проволока — размотанная, выпрямленная и отрезанная до нужной длины.

- Холодная штамповка — Формование стали нужной формы при комнатной температуре.

- Головка болта — Постепенно формируется путем вдавливания стали в различные штампы под высоким давлением.

- Нарезание резьбы — Резьба формируется накаткой или нарезанием.

- Термическая обработка — Болт подвергается сильному нагреву для закалки стали.

- Обработка поверхности — Зависит от области применения. Цинкование — обычное дело для повышения коррозионной стойкости.

- Упаковка / складирование — После контроля качества, чтобы гарантировать однородность и стабильность, болты упаковываются.

Поставщики крепежных винтов

ОТПРАВИТЬ ЗАПРОС ПРЕДЛОЖЕНИЯ НА ВИНТ ДЛЯ МАШИНЫ |

Полный список поставщиков крепежных винтов

РЕЗУЛЬТАТЫ ПОИСКА: 60

ПОЛЬША

Argip sp.z o.o.

Распределитель крепежа, 30.000 поддонов: стандартных деталей, элементы для профилей, винты с головкой под торцевой ключ, преобладающие моментные гайки, шестигранные болты и гайки, такелажное оборудование, заклепки, тарельчатые пружины, шайбы, шпильки с резьбой. У компании есть собственная линия по производству серебряных и черных цинковых хлопьев, нейлоновых ниток-фиксаторов и предварительного нанесения клея.ИТАЛИЯ

La Bulloneria Pesaro Srl

Компания-лидер в области торговли гайками и болтами

.Ассортимент более 100000 товаров, таких как винты, болты, технические изделия, промышленные колеса, стяжки для канатов и инструментов.

СЕРТИФИКАЦИЯ: ISO 9001: 2008

ИТАЛИЯ

S.I.V.E.M. S.n.c.

Компания

специализируется на производстве специальных холодногнутых деталей и латунных крепежных изделий. Диапазон диаметров от 2 мм до 10-12 мм для длины от 2 до 100 мм.СЕРТИФИКАЦИЯ: ISO 9001: 2000

КИТАЙ

Shanghai Huiyuan Industrial Co., Ltd

Глобальный поставщик крепежных систем для широкого спектра отраслей и сфер применения: Т-образные гайки, заклепочные гайки, проволочные резьбовые вставки, самозажимные крепежные детали, крепежные детали стандарта DIN.ТУРЦИЯ

Vis Vidasan

Производитель специализируется на саморезах и саморезах.Диаметр 2-10 Длина 4-220СЕРТИФИКАЦИЯ: ISO 9001-2008 | IATF 16949: 2016

ИНФОРМАЦИЯ, ПРЕДНАЗНАЧЕННАЯ ДЛЯ ЗАРЕГИСТРИРОВАННЫХ ПОЛЬЗОВАТЕЛЕЙ

ПОЛЬША

А . ..

..

СЕРТИФИКАЦИЯ: ISO 9001-2000

ИНФОРМАЦИЯ, ПРЕДНАЗНАЧЕННАЯ ДЛЯ ЗАРЕГИСТРИРОВАННЫХ ПОЛЬЗОВАТЕЛЕЙ

ТУРЦИЯ

А…

Производитель и дистрибьютор саморезов, саморезов, ДСП, саморезов и саморезовСЕРТИФИКАЦИЯ: ISO 9001-2008

ИНФОРМАЦИЯ, ПРЕДНАЗНАЧЕННАЯ ДЛЯ ЗАРЕГИСТРИРОВАННЫХ ПОЛЬЗОВАТЕЛЕЙ

ИСПАНИЯ

С …

Производитель крепежных винтов и стержней с резьбой из стали, нержавеющей стали и латуни.И метрическая, и дюймовая серия.ИНФОРМАЦИЯ, ПРЕДНАЗНАЧЕННАЯ ДЛЯ ЗАРЕГИСТРИРОВАННЫХ ПОЛЬЗОВАТЕЛЕЙ

ТАЙВАНЬ

С …

Импортер и экспортер шурупов, саморезов, саморезов и шурупов по дереву. Метрич и дюймовая серия.

СЕРТИФИКАЦИЯ: ISO 9001-2008 | ISO 14001-2004

ИНФОРМАЦИЯ, ПРЕДНАЗНАЧЕННАЯ ДЛЯ ЗАРЕГИСТРИРОВАННЫХ ПОЛЬЗОВАТЕЛЕЙ

НОВАЯ ЗЕЛАНДИЯ

с. ..

..

Винты с потайной головкой и крестообразным шлицем типа H или Z — класс A — Часть 1: сталь класса 4.8, винты с потайной головкой и крестообразным шлицем типа H или Z — класс A — Часть 2: сталь класса 8.8, нержавеющая сталь и цветных металлов, Винты с цилиндрической головкой и крестообразным шлицем, Винты с потайной головкой и крестообразным шлицем, тип H или Z, Винты с потайной головкой и крестообразным шлицем, тип H или Z, Винты с полукруглой головкой и крестообразным шлицем, тип H или Z, Винты с полукруглой головкой и крестообразным шлицем с буртиком — Марка продукта A, Машинные винты с большой полукруглой головкой, Винты с цилиндрической головкой и поперечным пазом типа H или типа Z — Марка продукта A, Винты с потайной головкой и выступом с крестообразным пазом типа H или типа Z — Марка продукта A, Плоская цилиндрическая головка винты, винты с цилиндрической головкой.

Марка продукта A, Винты с потайной головкой и шлицевой головкой — Марка продукта A, Винты с потайной головкой и шлицем, Винты с цилиндрической головкой и плоской головкой, Винты с плоской цилиндрической головкой и большой головкой, Винты с плоской головкой и шлицевой головкой с маленькой головкой, Винты с цилиндрической головкой и шлицем с маленькой головкой и полным упором острие, Винты с плоской головкой и шлицем Марка продукта A, Винты с потайной головкой и потайной головкой со шлицем, Винты с потайной головкой и выступом с прорезью, Винты с потайной головкой и потайной головкой со шлицем, Винты с потайной головкой и прорезью — Класс продукта A, Винты COMBI, phillips, phillips, phillips, phillips, phillips

Марка продукта A, Винты с потайной головкой и шлицевой головкой — Марка продукта A, Винты с потайной головкой и шлицем, Винты с цилиндрической головкой и плоской головкой, Винты с плоской цилиндрической головкой и большой головкой, Винты с плоской головкой и шлицевой головкой с маленькой головкой, Винты с цилиндрической головкой и шлицем с маленькой головкой и полным упором острие, Винты с плоской головкой и шлицем Марка продукта A, Винты с потайной головкой и потайной головкой со шлицем, Винты с потайной головкой и выступом с прорезью, Винты с потайной головкой и потайной головкой со шлицем, Винты с потайной головкой и прорезью — Класс продукта A, Винты COMBI, phillips, phillips, phillips, phillips, phillipsЦена на лучшем в мире уровне?

ИСТОРИЯ № 02

В чем секреты ценовой конкурентоспособности Mizuki на лучшем в мире уровне?

После банкротства Lehman Brothers спрос на более низкие цены постоянно растет. В результате над малой и средней обрабатывающей промышленностью Японии нависают темные тучи из-за их высокой стоимости. Всего несколько лет назад Mizuki переживала кризис, когда покупатели говорили ему, что «ваша продукция очень хороша, но ваши цены слишком дороги». Поэтому в последние несколько лет мы постепенно работаем над снижением затрат. Наши усилия по неуклонному снижению затрат окупаются, и мы, наконец, можем предложить низкую цену клиентам во всем мире. Итак, каковы секреты ценовой конкурентоспособности Mizuki, которые работают и за рубежом? Мистер.Нобухико Сегава, руководитель 2-й группы отдела производственных технологий, раскрывает секреты.

В результате над малой и средней обрабатывающей промышленностью Японии нависают темные тучи из-за их высокой стоимости. Всего несколько лет назад Mizuki переживала кризис, когда покупатели говорили ему, что «ваша продукция очень хороша, но ваши цены слишком дороги». Поэтому в последние несколько лет мы постепенно работаем над снижением затрат. Наши усилия по неуклонному снижению затрат окупаются, и мы, наконец, можем предложить низкую цену клиентам во всем мире. Итак, каковы секреты ценовой конкурентоспособности Mizuki, которые работают и за рубежом? Мистер.Нобухико Сегава, руководитель 2-й группы отдела производственных технологий, раскрывает секреты.

Снижение постоянных затрат на производственное оборудование

Говорят, что высокая стоимость японских компаний вызвана стоимостью рабочей силы. Кроме того, цены в Японии настолько высоки, что трудно сдержать рост затрат на рабочую силу, что ставит японские компании в невыгодное положение с точки зрения конкурентоспособности по затратам. Тем не менее, Мизуки обнаружил, что есть и другие способы снижения затрат, кроме снижения затрат на рабочую силу. А это снижает постоянную стоимость оборудования.

Тем не менее, Мизуки обнаружил, что есть и другие способы снижения затрат, кроме снижения затрат на рабочую силу. А это снижает постоянную стоимость оборудования.

«Мы поняли, что не сможем конкурировать с ценой, производя продукцию на приобретенном дорогостоящем оборудовании, поэтому мы начали обслуживать собственное оборудование несколько десятилетий назад. Мы также разработали методы существенной модернизации оборудования, чтобы получить производительность, равную или даже лучшую, чем у недавно приобретенного оборудования, по очень низкой цене », — сказал г-н.Сегава.

Например, Mizuki модернизировал существующее оборудование, чтобы обеспечить функциональность совершенно нового оборудования, которое стоит почти 10 миллионов иен. Таким образом, Mizuki удалось значительно сократить расходы на оборудование. У Mizuki есть инженеры, способные самостоятельно модернизировать оборудование, и это один из секретов ценовой конкурентоспособности Mizuki.

Разработка оригинальной прокатной машины

«Мы не только обслуживаем или модернизируем оборудование, но и пытаемся разработать собственный прокатный станок.”

Несколько лет назад у Mizuki было всего 15 малых прокатных станков, и этого едва хватило для удовлетворения ежемесячной потребности в 50 миллионов единиц. Несмотря на то, что потребность в сверхмикро-винтах M0,6-0,8 значительно возросла, наши возможности массового производства были ограничены до M1.2.

«Вальцегибочный станок, который может эффективно производить винты ультрамикронного размера, коммерчески недоступен; мы поняли, что нет другого выхода, кроме как разработать его самостоятельно «

г.Компания Segawa сразу же вызвала технический персонал и приступила к проектированию собственной прокатной машины. С целью удешевления корпус машины изготавливается сваркой из листового металла; а детали скольжения, которые обычно сильно изнашиваются, могут быть заменены имеющимися в продаже металлическими деталями. С точки зрения производителей, они разработали детали во всех аспектах, таких как простота использования и легкость обслуживания, при проектировании машины. По словам г-на Сегавы, особую сложность в процессе проектирования представляет подача деталей к проточным винтам.Поскольку детали такие крошечные, решающим фактором становится эффективный поток.

С целью удешевления корпус машины изготавливается сваркой из листового металла; а детали скольжения, которые обычно сильно изнашиваются, могут быть заменены имеющимися в продаже металлическими деталями. С точки зрения производителей, они разработали детали во всех аспектах, таких как простота использования и легкость обслуживания, при проектировании машины. По словам г-на Сегавы, особую сложность в процессе проектирования представляет подача деталей к проточным винтам.Поскольку детали такие крошечные, решающим фактором становится эффективный поток.

«Мы исследовали простейшую форму плавных винтов и, наконец, смогли построить ее самостоятельно».

Несмотря на то, что на сборку машины ушло полгода, ее результат может похвастаться производственной мощностью более 100 000 единиц в день. Позже четыре модернизированных прокатных станка и три новых для универсальной продукции М1.6-2 были добавлены к производственным линиям. Все эти машины вносят большой вклад в сокращение затрат.

Все эти машины вносят большой вклад в сокращение затрат.

Повышение эффективности и точности производства с сокращением затрат на рабочую силу

Чтобы компенсировать разницу в затратах на рабочую силу, снижение фиксированных затрат на оборудование — не единственный метод. Значительное повышение эффективности производства — еще один жизненно важный процесс в Muzuki.

«Конечная цель разработки наших собственных прокатных станков состоит в том, чтобы мы использовали технологии прокатных станков, чтобы они работали без участия оператора, максимально ускорялись и производили продукцию без сбоев».

Затраты на рабочую силу в расчете на один продукт значительно снижаются, потому что скорость производственной линии Mizuki увеличилась, и она может работать бесперебойно и без присмотра днем и ночью.

Кроме того, точность производственной машины повышается за счет многократного обслуживания.Инженеры Mizuki знают состояние машины, наблюдая за металлическим порошком и слушая звук, издаваемый при нарезании резьбы. Техническое обслуживание применяется даже в случае возникновения небольших проблем. Таким образом, количество выпускаемых дефектных продуктов в Mizuki значительно упадет.

«Все сотрудники стремятся производить продукцию высшего качества. Таким образом, мы можем сократить расходы за счет уменьшения количества дефектов ».

Настойчивые усилия выглядят как обходной маневр, но на самом деле они повышают ценовую конкурентоспособность Mizuki.

Гордость инженера

«Мы понимаем, что для винтового завода необычно даже производство прокатных станков./3a42c959cc31fd7.ru.s.siteapi.org/img/09b4136f212e3e1bc1ffb0d75d0b1d5eba932b62.jpg) Когда был предложен план строительства прокатного станка, мы его приняли во внимание. И мы думали, что нам понравится делать эту машину нашей собственной, поэтому мы вложили в нее все усилия. Разработать прокатный станок было непросто, но результаты показали, что мы можем это сделать, если постараемся.Будущее безгранично ».

Когда был предложен план строительства прокатного станка, мы его приняли во внимание. И мы думали, что нам понравится делать эту машину нашей собственной, поэтому мы вложили в нее все усилия. Разработать прокатный станок было непросто, но результаты показали, что мы можем это сделать, если постараемся.Будущее безгранично ».

Mizuki прилагает все усилия для создания продуктов высшего качества. Производство требует навыков людей, занимающихся этим. Тенденция к миниатюризации винтов утихла, и процесс обработки более твердых материалов становится новой проблемой. Потребности меняются настолько постоянно, что снова становится необходимым новое оборудование для решения новых задач. На вопрос, собирается ли он разрабатывать новую технику при необходимости? «Конечно, мы сделаем это, если будет необходимо», — сказал г-н.Сегава ответил.

Развитие производства болтов

Подобно винту , болт занимает неотъемлемое место как в промышленности, так и в повседневной жизни. Фактически, болты и винты используются чаще, чем любой другой тип механического крепления, и их можно найти почти в каждой простой или сложной машине. Хотя абсолютного различия нет, различие между винтами и болтами можно в широком смысле определить как размер резьбы и конусность.Болты обычно больше и не имеют конических концов. При стандартном использовании крепеж, который затягивается гайкой, обычно считается болтом.

Фактически, болты и винты используются чаще, чем любой другой тип механического крепления, и их можно найти почти в каждой простой или сложной машине. Хотя абсолютного различия нет, различие между винтами и болтами можно в широком смысле определить как размер резьбы и конусность.Болты обычно больше и не имеют конических концов. При стандартном использовании крепеж, который затягивается гайкой, обычно считается болтом.

Без болтов мы не смогли бы удерживать вместе рамы автомобилей или подлокотники и спинки стульев. Такое обычное устройство, как ножницы или такое сложное устройство, как ускоритель частиц, будет выведено из строя. Само собой разумеющаяся полезность современного болта делает еще более интересным узнать, как этот объект стал настолько важным для нашего образа жизни.Только в Соединенных Штатах болт прошел несколько этапов разработки.

Истоки производства болтов

Использование болтов можно проследить до древних ирригационных систем и строительных проектов, но металлические болты и винты не стали стандартом до начала современной эпохи. Первые станки для изготовления металлических болтов напоминали токарные станки и были изобретены во Франции в середине шестнадцатого века. Однако только в девятнадцатом веке и начале массового производства болты стали нормой в промышленном производстве.

Первые станки для изготовления металлических болтов напоминали токарные станки и были изобретены во Франции в середине шестнадцатого века. Однако только в девятнадцатом веке и начале массового производства болты стали нормой в промышленном производстве.

В Соединенных Штатах первое предприятие по систематическому производству болтов было основано Микой Раггом в 1818 году. Рагг был кузнецом из Коннектикута, который разработал процесс резки и нагрева квадратных железных стержней на куски размером с болт. Затем эти заготовки шлифовали вдоль наковальни и использовали высекальный пресс для придания формы головке и резьбе болта. Использование таких процессов обработки на станках, как перфорация и штамповка, оказалось эффективным как по времени, так и с точки зрения затрат. К 1840 году Рагг продал несколько тысяч болтов и расширил производство до 500 болтов в день.