Производство — Фабрика матрасов «Дамаск»

Изделие для сна представляют достаточно сложную систему, состоящая из нескольких стадий. Изготовление достаточно долгий и трудоемкий процесс. Мы поэтапно расскажем, как происходит производство матрасов фабрики.

Адрес производства и смотровой площадки

Россия, Раменский район, дачный посёлок Родники, Речная ул., 60,

Режим работы: с 10,00-18.00 с пн.-пт.

Контакты +7 (965) 124-27-31

+7 (965) 124-27-45

+7 (495) 799-45-97

Почта: [email protected]

Недавно, буквально 10 лет назад самыми популярными моделями считались на БОНЕЛЬНЫХ пружинах где большие пружины соединенные между собой. Все помнят ДИВАН-КРОВАТЬ “Софа” в конструкции которой был – БОНЕЛЬНАЯ основа. Главным недостатком конструкции является минимальный ортопедический эффект, так как матрас не может точно подстроится под спящего, тем самым не дает эффект полного и правильного расслабления во время сна. За счет того, что пружины связанны происходит перекос спального места во время сна, особенно если у семейной пары большая разница в весе.

За счет того, что пружины связанны происходит перекос спального места во время сна, особенно если у семейной пары большая разница в весе.

Позже изобретен усовершенствованный блок где пружины не соединены между собой, каждая автономна и находится в своем чехле. Результат получился очень хороший. Во первых их стали выпускать различной плотности на м2, что повысило ортопедический эффект, при этом матрас полностью исключил перекос если спят двое даже с очень большой разницей в весе за счет того что, каждый спит на своих пружинах.

Первая ступень – стегальные работыСовременное оборудование позволяет стегать различную ткань разной плотности и всевозможными видами стежки. Простегивается обычно на СИНТЕПОНЕ или ХОЛОФАЙБЕРЕ разной плотности, от которой зависит пышность стежки. Многие производители стегают на ППУ (поролоне различной толщины).

Для одного изделия стегается два варианта материала с разной стежкой. Одно простёганное полотно используется для верхних пластов продукта (более пышная), второе полотно для боковин (менее пышная и мелкая). По желанию в боковины могут вставляться вентиляторы (аэраторы) По 2шт с одной или 2‑х сторон, они позволяют изделию лучше дышать (проветриваться).

По желанию в боковины могут вставляться вентиляторы (аэраторы) По 2шт с одной или 2‑х сторон, они позволяют изделию лучше дышать (проветриваться).

За счет простеганной ткани продукт приобретает красивый вид и комфортный верхний слой.

Фабрики матрасов использует 4 вида ткани:

- 1. ПОЛИКОТТОН – как правило простеган для небольшой пышности на 100гр, используется в самых недорогих товарах для сна.

Хорошая, натуральная и не дорогая ткань, но плотность не большая. Как вариант для удешевления дорогого матраса можно верхний пласт из ЖАККАРДА или трикотажа заменить на КОТТОН. Ткань несмотря на невысокую плотность прослужит долго, так как мы все равно не спим на голом матрасе, а используем НАМАТРАСНИКИ или просто простыню.

- 2. ЖАККАРД – Плотная синтетическая ткань, используется в Дешевых изделиях на независимом блоке пружин, и на БОННЕЛЕ. Ткань прочная, но не дорогая, поэтому если Вы хотите немного удешевить даже самый дорогой матрас можно верхние пласты из дорогой ткани заменить на синтетику.

Простегана на 100 гр.

Простегана на 100 гр. - 3. ЖАККАРД ХБ. ЛЮКС – натуральный хлопковый, прочный с красивым плетением, используется на более дорогих матрасах. Для придания пышности фабрика стегает его на 300 гр.

- 4. Трикотаж – Плотный трикотаж с различным рисунком. Повышенная плотность не дает ткани сильно тянуться и собираться катушками, а 300 гр. СИНТЕПОН придает красивую пышность.

Чаще всего потребители отдают предпочтение ЖАККАРДУ Х.Б. так как он более плотный, по сравнению с трикотажем.

Второй этап – раскрой

Простеганное полотно попадает в раскройный цех в виде валиков, где по заказанным размерам клиента раскраиваются верхние пласты и боковины (на которых закреплены ручки и вентиляторы). После чего раскроенную ткань обрабатывают машинкой для обметывания срезов текстильных материалов. Раскраивают ткань примерно на 2см. больше, чем готовая продукция, это связанно с тем, что при работе срезается по краю тонкая лента.

В раскройном цеху по габаритам режутся остальные наполнители. Некоторые материалы поставляются в рулонах. А вот наполнители режутся обязательно по размеру. Например сантиметровый натуральный латекс представляет собой рулон, что позволяет использовать материал практически без остатков (натуральный латекс толщиной 2-3см. поставляется только пластами, поэтому если у Вас не стандартные габариты спального места, то при его изготовлении используется наполнитель размером больше, из-за чего цена на готовый продукт сразу возрастает примерно на 20%). А вот кокос поставляется исключительно из полно размерных пластов определенного размера, это не совсем удобно, но по другому не возможно, так как если согнуть кокос то на нем к сожалению остаются заломы. Некоторые производители все таки используют при производстве недорогих изделий, кокос в рулоне толщиной в 1 см, но как правило такие изделия быстро выходят из строя, кокос крошится, вследствие чего появляются провалы.

Некоторые материалы поставляются в рулонах. А вот наполнители режутся обязательно по размеру. Например сантиметровый натуральный латекс представляет собой рулон, что позволяет использовать материал практически без остатков (натуральный латекс толщиной 2-3см. поставляется только пластами, поэтому если у Вас не стандартные габариты спального места, то при его изготовлении используется наполнитель размером больше, из-за чего цена на готовый продукт сразу возрастает примерно на 20%). А вот кокос поставляется исключительно из полно размерных пластов определенного размера, это не совсем удобно, но по другому не возможно, так как если согнуть кокос то на нем к сожалению остаются заломы. Некоторые производители все таки используют при производстве недорогих изделий, кокос в рулоне толщиной в 1 см, но как правило такие изделия быстро выходят из строя, кокос крошится, вследствие чего появляются провалы.

Третий этап – производство пружинного блока для матраса

В цеху по выпуску пружинных блоков производят БОННЕЛЬ и независимые блоки различной плотности 306, 500, 1000 шт/м2 Изготавливают БОННЕЛЬ из закаленной высоко углеродной стали диаметром 1. 8мм где ее на специально высокотехнологичной машине скручивают и обрезают. Плотность в Bonnel у всех одинаковая 128 пружин на м2. Что касаясь изделий на независимом блоке в зависимости от количества пружин на м2 диаметр стали уменьшается. 1.8, 1.4 и 1.2мм. и плотность бывает 306, 500,1000 пружин на м2. Готовая пружина упаковывается в чехлы из СПАНДА после чего уже в третьем отсеке машины с расплавленным клеем на каучуковой основе склеивают между собой. Склеивает машина между собой пружины в заданном количестве для получения пружинного блока определенного размера.

8мм где ее на специально высокотехнологичной машине скручивают и обрезают. Плотность в Bonnel у всех одинаковая 128 пружин на м2. Что касаясь изделий на независимом блоке в зависимости от количества пружин на м2 диаметр стали уменьшается. 1.8, 1.4 и 1.2мм. и плотность бывает 306, 500,1000 пружин на м2. Готовая пружина упаковывается в чехлы из СПАНДА после чего уже в третьем отсеке машины с расплавленным клеем на каучуковой основе склеивают между собой. Склеивает машина между собой пружины в заданном количестве для получения пружинного блока определенного размера.

Основной ортопедический эффект в матрасе дают пружинные блоки. Каждая пружина подстраивается под Ваше тело. Как это работает?: У каждого из нас, особенно у взрослого человека уже есть свои искривления вызванные нашим образом жизни. Если мы выбираем не правильную, поверхность которая нам не подходит. Например слишком мягкий или слишком жесткий, то получается что мы подстраиваемся под матрас, а не он под нас. Если мы принимаем правильное решение по составу, основе и жесткости результат: спальное место подстраивается под нас, что и является ортопедическим эффектом который придает в большей степень пружинный блок.

Четвертый этап – изготовление матраса

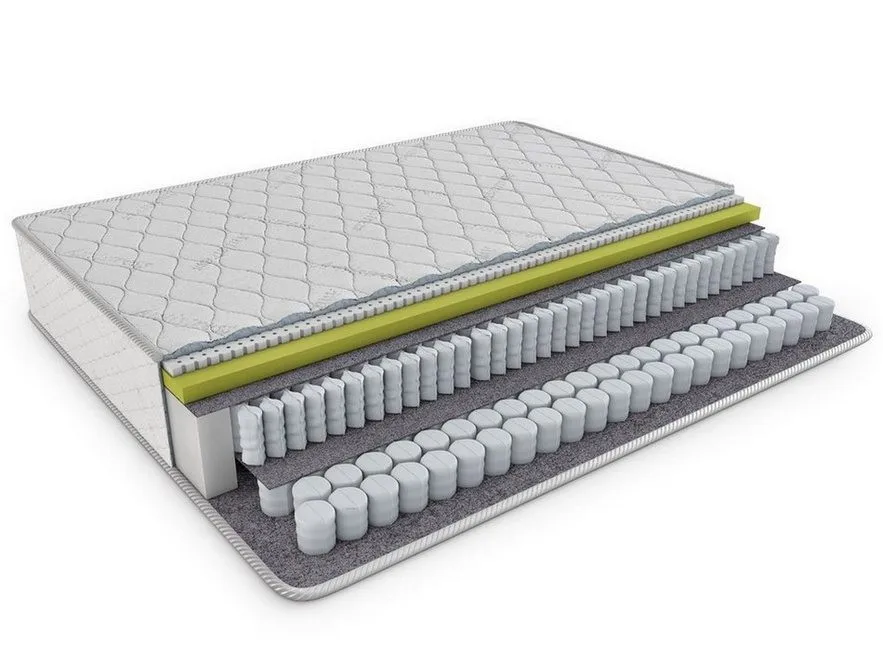

Готовые составные части поступают в цех сборки. В данном отсеке изготавливается короб из ППУ высокой плотности толщиной 10см. который служит каркасом матраса и придает ему форму. В короб вставляется пружинный блок. Путем распыления клея друг на друга как сэндвич наклеиваются пласты. После полуфабрикат должен отлежатся в проветриваемом большом помещении до полного высыхания и исчезновения запаха, после чего отправится в цех. Как правило, для полного выветривания запаха который так всех пугает нужно не больше суток в проветриваемом помещении. Если Вы решили что матрас нужен срочно и не можете ждать, то наличие запаха клея это не страшно, как правило, в закрытом помещении для выветривания нужно примерно 3 дня, что бы ускорить этот процесс советуем пропылесосить!

Пятый этап – окантовка матраса

В цехе на специальных машинах оператор при помощи ленты сшивает верхние пласты с боковинами. Процесс один из самых трудоемких, от него зависит внешний вид готового изделия. Следует знать что заявленная высота матраса исчисляется путем сложения толщины слоев в месте с пружинным блоком, но следует учесть что при окантовке, мягкие слои такие как ППУ, СТРУТТО и латекс сжимаются, в связи с чем высота готового изделия может быть меньше. На сайте представлена высота матрасов по их составляющим! Готовое изделие может быть меньше.

Процесс один из самых трудоемких, от него зависит внешний вид готового изделия. Следует знать что заявленная высота матраса исчисляется путем сложения толщины слоев в месте с пружинным блоком, но следует учесть что при окантовке, мягкие слои такие как ППУ, СТРУТТО и латекс сжимаются, в связи с чем высота готового изделия может быть меньше. На сайте представлена высота матрасов по их составляющим! Готовое изделие может быть меньше.

Шестой этап – упаковка матраса

Готовое окантованное изделие упаковывается в двойной целлофан и запаивается при помощи утюжков. На упаковку наносится название и размер. В упаковке матрас не, боится влаги и легко транспортируется. Если он должен отправится до покупателя транспортной компанией, об этом сообщается в цех упаковки и он дополнительно комплектуется уголками из картона. Если Вы хотите сами приехать и забрать свой товар, а повезете Вы его на крыше своего авто, то можете не переживать двойная упаковка запаянного целлофана, не даст промокнуть ему даже в дождь.

Если Вы покупаете дешевый матрас, из поролона, в скрученном виде, потому что будете транспортировать собственными силами на дачу, советуем все таки взять полноценный не сворачиваемый ортопедический матрас, не боясь его транспортировать. Вы довезете его в целости и сохранности.

Седьмой этап – складирование

Готовое изделие отправляется на склад для дальнейшей транспортировки. Для внутреннего пользования на складе матрасы от руки подписываются на упаковке.

Подробнее о производстве.

Рассмотрим особенности производства.

Ортопедические матрасы делятся на 2 вида:

- 1. Матрасы без пружин

- 2. ПРУЖИННЫЕ матрасы. Различаются в зависимости от использованных в них пружинных блоков.

- Независимый блок плотностью 306 пр. м2, 500 пр. м2, 1000 пр. м2

- Зависимый блок Матрасы Bonnel

Способ изготовления в зависимости от начинки так же отличается.

- 1. Производство матрасов без пружин происходит путем склеивания различных наполнителей. Такие матрасы обязательно нужно просушивать в течение суток.

- 2. Производство пружинных матрасов на независимом блоке пружин разнообразной плотности, происходит путем склеивания слоев. Склеивается короб из ППУ в который вставляется блок, далее путем распыления клея на пружинный блок и короба наклеивается первый слой. Если в матрасе несколько слоев, то на каждый наносится слой клея. Это необходимо что бы матрас долго при постоянной эксплуатации держал форму. Такой матрас тоже рекомендуется высушивать, но чуть поменьше по времени так как клея в нем меньше.

- 3. В создании матрасов на зависимом пружинном блоке типа БОННЕЛЬ – без клеевой технологии – пристрелка. Слои заворачиваются к основе блока и пристреливаются, но к сожалению в таких продуктах используется пружинный блок который невозможно отнести к пружинам с высокой степенью ортопедии.

Производство матрасов — Sonberry

Главная страница

—

О магазине

—

Производство матрасов Sonberry

youtube.com/embed/2h3dryFfMfw» allow=»accelerometer; autoplay; clipboard-write; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»>Основой большинства современных матрасов является независимый пружинный блок. В производстве матрасов нашей компании используются качественные пружинные блоки собственного производства, как традиционного типа Bonnell, так и современные блоки, состоящие из независимых друг от друга пружин.

Basic Support – классический блок зависимых пружин представляет собой систему пятивитковых пружин, скрепленных между собой спиралью из стальной высокоуглеродистой пружинной проволоки. Сверху и снизу по периметру блок оснащен стальными рамками, которые обеспечивают дополнительную прочность.

В независимом пружинном блоке каждая пружина размещена в отдельном «стаканчике» из нетканого материала, что позволяет обеспечить комфортный сон, избегая «эффекта волны», когда сжатие одной пружины влечет за собой сжатие всех остальных пружин в пружинном блоке. Матрасы на независимом пружинном блоке получили высокую популярность у покупателей во всем мире: они обеспечивают необходимые комфортные условия для сна и отдыха, поддерживая правильное положение позвоночника.

Матрасы на независимом пружинном блоке получили высокую популярность у покупателей во всем мире: они обеспечивают необходимые комфортные условия для сна и отдыха, поддерживая правильное положение позвоночника.

Уникальный независимый блок «Revolution» Впервые в независимом блоке применён принцип пружин Bonnell! В связи с этим, в соответствие с требованиями завода-изготовителя оборудования Spuhl AG отдельное внимание уделено изоляционному карману из нетканого полотна, в который помещена пружина. Карман имеет ровную правильную форму, за счёт чего центральная часть пружины «Revolution» не имеет «приталенного» силуэта, в отличие от существующих аналогов. В результате полностью исключается соприкосновение металла с изоляционным материалом – спанбондом, в период эксплуатации. Данный карман специально разработан фирмой Spuhl во избежание истирания спанбонда при максимальных нагрузках. Отсутствие «приталенного» кармана, в который помещена пружина, позволяет нанести гораздо больше клея в центральную часть пружины, равномерно распределяя его; в результате увеличивается площадь склеивания , улучшаются характеристики блока «Revolution» на разрыв.

Система поддержки Fusion Support 7 zone — семизонная пружинная система на основе блока независимых пружин, из проволоки диаметром 1,8 мм, высотой пружины 14 см и плотностью расположения 256 пружин на 1м2 . Данная система позволяет оптимально распределить нагрузку на все семь частей тела: голову, шею, плечи, спину, таз, колени и суставы.

Одной из разновидностью независимого пружинного блока является Multi Pocket, который благодаря увеличенному количеству пружин обладает повышенной ортопедичностью, выдерживает большие весовые нагрузки. Диаметр проволоки составляет 1,8 мм, высота пружины 13 см, а плотность расположения 550 пружин на м 2.

Диаметр проволоки составляет 1,8 мм, высота пружины 13 см, а плотность расположения 550 пружин на м 2.

Изготавливаются независимые пружины на современном пружинонавивочном оборудовании швейцарской компании Spuhl, являющейся уже более 130 лет мировым лидером в производстве высокотехнологичных линий для создания пружинных блоков. Также нашими итальянскими партнерами являются Teknomac, Meca и Merello, поставляющие автоматические линии для изготовления матрасов. Компания Sonberry находится в постоянном сотрудничестве с производителями оборудования, проводит его регулярное обновление, вкладывает средства в обучение обслуживающего персонала.

Открытие салона ТЦ «Шоколад» г.

Реутов

РеутовНовый салон Sonberry «Family Room» в Москве

Выставка российского дизайна АртDом Russian Design 28, 29,30 октября в ЦСИ Винзавод

Торжественное Открытие салона Sonberry в Краснодаре

Sonberry — участник невероятного проекта с #Фазендалайф

Новый салон Sonberry в ТЦ «MZ life» в Казани

Салон Sonberry ТЦ «Шоколад» г.

Реутов

РеутовКак фабрика по производству матрасов производит матрасы?

Как фабрика по производству матрасов производит матрасы?

Ключевые слова: машина для изготовления матрасов, машина для изготовления матрасов, пошив матрасов, упаковка матрасов

Резюме: В производстве матрасов, краткое введение о том, как фабрика по производству матрасов производит матрас.

Объясните, что включены шесть процессов и как они работают.

И какие матрасные машины следует использовать при производстве матрасов в Mattress Machine Manufacturer.

1. Проверка подаваемого материала.

Это основной процесс производства, и он требует точных пропорций материала.

Подходящее и квалифицированное сырье напрямую влияет на гладкость производства и качество готового матраса.

2. Изготовление и сборка ваты и пружин.

Изготовление и сборка ваты и пружин.

Второй процесс изготовления матраса — это изготовление хлопковых и пружинных блоков, который включает в себя два отдельных и одновременных процесса.

Подворачивание хлопка — это процесс, при котором хлопок пришивается к ткани матраса. он используется в верхней и нижней ткани матраса.

Изготовление и сборка пружин — это процесс от намотки проволоки и сборки до пружинных блоков, соединения винтовых пружин в единое целое, которое называется пружинным матрасом боннелл.

При производстве карманных пружинных матрасов необходимо перерабатывать их из намотки проволоки и помещать в независимые нетканые мешки,

а затем используйте сборочную машину, объедините окрашенную полосу пружинного мешка в одно целое.

3. Раскрой ткани матраса и изготовление пружинных блоков

Третий процесс – раскрой ткани матраса и изготовление пружинных блоков, раскрой подвернутой ткани по размеру матраса. Позже можно наклеить на верхнюю часть матраса.

Позже можно наклеить на верхнюю часть матраса.

Изготовление пружинных блоков: используйте бордюрную проволоку, прикрепленную к пружинному ложу, чтобы матрас стал более жестким.

(Нажмите здесь, чтобы узнать, как работает объединенная намоточная машина)

4.Склеивание

Это процесс наклеивания пены, хлопка на пружинную кровать, а затем наклеивания ткани (которая закончила заправку хлопка) сверху.

5. Прошивка кромки матраса

Это последний процесс производства матраса с использованием машины для изготовления краевых лент для матрасов, чтобы сшить кромочную ленту с верхней и нижней тканью вместе.

(Нажмите здесь, чтобы узнать, что такое машина для изготовления кромок матрасов)

6. Проверка качества и упаковка матраса

Он переходит в финальный процесс. Проверка готовой продукции очень важна.

А для упаковочного парка требуются машины для упаковки матрасов, чтобы прессовать и сворачивать матрасы оптом.

Стремление к экономии места для хранения продукта и облегчению транспортировки.

Какие матрасные машины следует использовать во время этих 6 процессов изготовления матрасов?

1. Машина для производства пены для матрасов

Машина для производства пены для матрасов

2. Пружинная машина для матраса

3. Машина для выстегивания матрасов

4. Швейная машина для окантовки матраса

5.Машина для обработки краев матраса

6. Машина для упаковки матрасов

Вышеуказанные материалы предоставляются компанией Infinity Mattress Machinery по закону.

Изготовление гнёздных пружин с помощью термоклея

Для того, чтобы удовлетворить спрос на матрасы с карманными пружинами, требуются системы нанесения клея, которые гибко настраиваются на скорость машины и формат пружин карманного типа. Простая и быстрая смена формата, а также система дозирования клея AMS способствуют эффективному и экономичному производству. Точное и воспроизводимое нанесение клея обеспечивает качественное склеивание на самом высоком уровне.

Матрасы с карманными пружинами в моде

Производство матрасов быстро растет, и особенно популярны матрасы с карманными пружинами. Изготовление блоков карманных пружин является отдельным процессом и не относится к фактическому производству матрасов. Пружины заталкиваются в отдельные отдельные тканевые мешочки, которые соединяются между собой. В результате получаются цепочки карманных пружин, которые затем обрезаются до нужной длины. После этого гирлянды карманных пружин склеиваются сбоку с помощью термоклея. В зависимости от требований сверху и снизу наклеивается флис. Боковая точечная склейка обеспечивает подвижность отдельных пружин, а флисовая склейка создает опорную поверхность с высокой эластичностью.

Изготовление блоков карманных пружин является отдельным процессом и не относится к фактическому производству матрасов. Пружины заталкиваются в отдельные отдельные тканевые мешочки, которые соединяются между собой. В результате получаются цепочки карманных пружин, которые затем обрезаются до нужной длины. После этого гирлянды карманных пружин склеиваются сбоку с помощью термоклея. В зависимости от требований сверху и снизу наклеивается флис. Боковая точечная склейка обеспечивает подвижность отдельных пружин, а флисовая склейка создает опорную поверхность с высокой эластичностью.

Гибкое производство качественных блоков карманных пружин

После резки готовые цепочки карманных пружин приклеиваются посередине сбоку к блоку карманных пружин с помощью прерывистого нанесения клея-расплава. В отличие от непрерывного нанесения клея, прерывистое нанесение значительно снижает затраты без ущерба для качества. В зависимости от скорости машины и формата карманной пружины, Robatech предлагает различные головки для максимальной гибкости производства. В зависимости от высоты карманных пружин наносящая головка может быть оснащена различным количеством насадочных форсунок или отдельные наносящие форсунки можно гибко включать и выключать. С помощью угловых насадок можно легко и гибко регулировать точное положение нанесения в зависимости от формата. Проверенное решение с двумя индивидуально регулируемыми по высоте аппликационными головками доступно для производителей, предлагающих карманные пружины разной высоты. Если на карманном пружинном блоке дополнительно требуется покрытие из нетканого материала, его приклеивают к верхней и нижней части с помощью непрерывного валика. Для этого наружные угловые насадки легко поворачиваются вверх или вниз с помощью гаечного ключа.

В зависимости от высоты карманных пружин наносящая головка может быть оснащена различным количеством насадочных форсунок или отдельные наносящие форсунки можно гибко включать и выключать. С помощью угловых насадок можно легко и гибко регулировать точное положение нанесения в зависимости от формата. Проверенное решение с двумя индивидуально регулируемыми по высоте аппликационными головками доступно для производителей, предлагающих карманные пружины разной высоты. Если на карманном пружинном блоке дополнительно требуется покрытие из нетканого материала, его приклеивают к верхней и нижней части с помощью непрерывного валика. Для этого наружные угловые насадки легко поворачиваются вверх или вниз с помощью гаечного ключа.

Аппликационные головки обеспечивают точное и воспроизводимое нанесение клея. Их изоляция CoolTouch снижает риск ожогов обслуживающего персонала. Форсунки для нанесения снабжаются клеем от малых до больших систем горячего расплава – в зависимости от требований к клею.

Простегана на 100 гр.

Простегана на 100 гр.