Производители и поставщики печатных плат

- Стратегия отрасли

- Справочник

- Производители электронных компонентов

- Российские контрактные производители электроники

- Российские дистрибьюторы электронных компонентов

- Производители электронного оборудования

- Производители и поставщики печатных плат

- Дизайн-центр

- САПР и средства разработки

- Мониторинг состояния отрасли

- Каталог административных барьеров

Подписаться на новости

Новости

02.10.22

Минпромторг импотент? Да.Иван Покровский, генеральный директор Центра современной электроники (ООО «СОВЭЛ»)

28 сентября на конференции Живая электроника России я назвал Минпромторг импотентом, предупредив, что это моя личная частная оценка. Не считаю это оскорблением, оценка не адресована никому лично, это диагноз для органа государственной власти. И это не интимная сфера. С учетом жесткости времени, считаю, что неспособность Минпромторга управлять электронной промышленностью должна быть проявлена.

Без широкого общественного резонанса оценки состояния дел в промышленности не получат необходимого внимания со стороны руководства страны. Поэтому такой заголовок.

Импотенция Минпромторга в электронной промышленности была диагностирована давно. Я покажу это в статье. Считаю, что дальше мириться с этим нельзя. Действия Минпрома в условиях мобилизации не должны остаться без последствий для этой структуры

Подробнее

22.09.22

Микроэлектроника 2022: анонс пленарного заседания и трека обзорно-дискуссионных заседаний «Развитие экосистемы создания доверенной ЭКБ и РЭА в условиях турбулентности»Одной из центральных тематических линий Форума в этом году является обеспечение доверенности ЭКБ и РЭА как важнейшего составного элемента конкурентоспособности изделий.

Под доверенностью (в смысле предсказуемости, соответствия ожиданиям) понимается подтвержденное свойство изделия или процесса удовлетворять потребности в соответствии с назначением в течение срока и в условиях эксплуатации, верифицируемости, тестопригодности и соответствия документации, санкционной стойкости, а также отсутствие недекларируемых включений, коррекций и возможностей управления и считывания информации, признаков контрафактного происхождения.

В таком контексте информационная безопасность (состояние защищенности данных, при котором обеспечены их конфиденциальность, доступность и целостность) является лишь составной частью доверенности – важной, но не самой приоритетной для многих гражданских систем. Подробнее

01.09.22

4 октября на Российском форуме «Микроэлектроника 2022» пройдёт пленарное заседание на тему «Искусственный и гибридный интеллект: ЭКБ на новых принципах, алгоритмы, модели и технологии»На заседании оргкомитета Российского форума «Микроэлектроника 2022» была сформирована программа работы мероприятия 4 октября. Одно из пленарных заседаний, озаглавленное «Искусственный и гибридный интеллект: ЭКБ на новых принципах, алгоритмы, модели и технологии», пройдет на базе секции № 10 «Нейроморфные вычисления. Искусственный интеллект» Научной конференции «Электронная компонентная база и электронные модули» Подробнее

Все новости

- Главная

- Справочник

- Производители и поставщики печатных плат

| №п\п | Компания | Город | Основная специализация | Сайт |

|---|---|---|---|---|

| 1 | А-КОНТРАКТ | Санкт-Петербург | Печатные платы любой сложности до 40 слоев. HDI печатные платы. Платы на металлическом основании. Гибко-жесткие платы. HDI печатные платы. Платы на металлическом основании. Гибко-жесткие платы. | www.a-contract.ru |

| 2 | Доломант | Москва | Поставка всех типов печатных плат, включая сложные МПП для тяжелых условий эксплуатации. | www.dolomant.ru |

| 3 | Инновационные технологии связи | Москва | Поставка электронных компонентов, производство печатных плат, поверхностный, выводной монтаж электронных компонентов, сборка, тестирование, программирование, изготовление жгутов и кабелей. Возможен заказ от 1 шт.Сертификат ГОСТ Р ИСО 9001-2015 (ISO 9000:2015). | www.innotechsvyaz.ru |

| 4 | Квант НПО | Великий Новгород | В 2015 году введен в эксплуатацию цех по производству печатных плат производственной мощностью 140 м2 в месяц. Цех изготавливает одно- и двухсторонние печатные платы 5 поколения до 6 класса точности. Обеспечение высокого качества продукции достигается наличием высокоточного оборудования и разностороннего современного производства, функционирующего по замкнутому циклу. | www.kvant.kret.com |

| 5 | Кварц | Калининград | Производитель печатных плат с опытом более 20 лет. Конкурентные цены, любые условия сотрудничества. | www.ao-kvartz.ru |

| 6 | Микран | Томск | Широкий ряд технологий монтажа от опытного образца до крупных серий | www.micran.ru |

| 7 | М-ПЛАТА | Москва | Печатные платы до 44 слоев. до 5-го класс. Гибко-жесткие, алюминиевые платы. Платы для СВЧ электроники. | www.mplata.ru |

| 8 | МЭЛТ | Москва | Производство: ЖК дисплеи; источники питания и источники тока для светодиодов. Сборка и изготовление печатных плат. | www.melt.com.ru |

| 9 | Новиков | Санкт-Петербург | Выгодное контрактное производство печатных плат в Китае по дизайну заказчика | www.novikov-import.ru |

| 10 | Рамтроника | Москва | Поставка электронных компонентов, производство печатных плат, поверхностный, выводной монтаж электронных компонентов, сборка, тестирование, программирование, изготовление жгутов и кабелей. Возможен заказ от 1 шт. Сертификаты ГОСТ Р ИСО 9001-2015 и ГОСТ РВ 0015-002-2012. Возможен заказ от 1 шт. Сертификаты ГОСТ Р ИСО 9001-2015 и ГОСТ РВ 0015-002-2012. | www.ramtronica.ru |

| 11 | Резонит | Москва | С 1997 года, срочное производство печатных плат в России (от 1 дня), в том числе МПП повышенной сложности, гибких и гибко-жестких плат, серийное производство печатных плат любой сложности. | www.rezonit.ru |

| 12 | Связь инжиниринг КБ | Москва | Производство печатных плат | www.si-pcb.ru |

| 13 | Таберу | Москва | Срочное (от 36 часов) и серийное изготовление печатных плат, производство трафаретов для поверхностного монтажа электронных компонентов, фрезерная и токарная обработка деталей | www.tabe.ru |

| 14 | Технотех | Йошкар-Ола | Производство печатных плат и электроники. 7 класс точности, 50 слоев, монтаж повышенной сложности. Прототипы за 2 дня. Контроль качества ВП МО РФ, военная приемка | www. tehnoteh.ru tehnoteh.ru |

| 15 | Di-electric | Москва | Поставка, производство печатных плат. ПП с 5 приемкой. Трассировка ПП. | www.di-electric.ru |

| 16 | PCB technology | Москва | Поставка сложных многослойных печатных плат высокого качества | www.pcbtech.ru |

Если Ваша компания не представлена в справочнике, пожалуйста, пришлите информацию в соответствующем таблице формате по эл. почте [email protected]

Основная специализация – до 50 знаков

Производство печатных плат — Ижевский радиозавод

Продукция

- одно-, двусторонние, многослойные печатные платы

- гибкие кабели и платы

- гибко-жесткие печатные платы, СВЧ платы, в том числе многослойные

- печатные платы на алюминиевом основании

- контакты из ленты медьсодержащих сплавов толщиной 0,05—0,2 м

Технологии

- печатные платы с металлизированными торцами и полуотверстиями

- печатные платы на металлическом основании и склейка плат с корпусом

- МПП с контролируемым волновым сопротивлением

- МПП с несколькими уровнями глухих отверстий

- гибкие кабели с металлизацией отверстий

- гибко-жесткие печатные платы с разной толщиной жестких частей

- гибко-жесткие печатные платы с металлизированными отверстиями в гибкой части

- выборочное золочение контактов и ламелей для концевых разъемов

- обратное высверливание металлизированных отверстий

- сверление и фрезерование на глубину

- защита переходных отверстий:

- сухой пленочной маской (тип I по IPC-4761)

- сухой пленочной маской с дополнительным покрытием жидкой маской(тип II по IPC-4761)

- пастой с медной крышкой (тип VII по IPC-4761)

- СВЧ платы из материала на основе фторопласта (PTFE, ФАФ-4Д) с металлизацией отверстий

- гибридные СВЧ платы (FR4 и СВЧ материал)

- золочение СВЧ плат без подслоя никеля

- прямое прессование СВЧ материалов без применения стеклоткани

Каталоги

- Разработка и изготовление печатных плат, монтаж блоков

Технические возможности

- количество слоев: от 1 до 24

- толщина плат: от 0,1 до 10,0 мм

- ширина проводника, min: 0,1 мм

- зазор между элементами печатного рисунка, min: 0,1 мм

- диаметр сквозных переходных отверстий, min: 0,2 мм

- соотношение диаметра сквозного отверстия к толщине платы: до 1:12

- диаметр глухих переходных отверстий, min: 0,1 мм

- соотношение диаметра глухого отверстия к глубине: до 1:10

- финишные покрытия: О-С(60), ГорПОС61(HALS), гальваническое золото, иммерсионное золото (ENIG), гальваническое серебро, иммерсионное серебро (IAg)

- толщина фольги: 18, 35, 50, 70, 105, 210 мкм

- контроль величины волнового сопротивления: ±10%

- цвет защитной маски/ маркировочной краски: зеленый, черный, белый

- материалы:

- диэлектрики и стеклоткани типа FR-4, FR-4 HiTg отечественного производства фирм АНО НТЦ «Элифом», ООО «БИЗ», ООО «Электромаш» и импортного производства фирм VENTEC, ISOLA, ITEQ

- СВЧ — материалы отечественного производства марок ФЛАН, ФАФ-4Д и импортного производства фирм Аrlon, Taconic, Nelco, ROGERS cерий 3000, 4000, 5000, 6000, 8000, TMM

- материалы для гибких и гибко-жестких плат отечественного производства АНО НТЦ «Элифом» и импортного производства фирмы DUPONT, TAIFLEX

- материалы на алюминиевом основании фирмы Bergquist, VENTEC

Заказ печатных плат

Стерхов Андрей Николаевич

+7 3412 50-11-19

+7 912 765-95-62

Заказ монтажа печатных плат

Чукавин Алексей Владимирович

+7 3412 50-00-45

Техническая поддержка

Макеева Наталья Владимировна

+7 3412 50-15-72

- Бланк заказа

Производитель

- ООО «ИРЗ-Фотон»

Многослойная печатная плата с металлизированными полуотверстиями

Гибко-жесткая плата с металлизированными отверстиями в гибких частях

СВЧ плата с металлизированными торцами из материала Rogers серии 4000

Многослойная печатная плата с заполненными пастой глухими и сквозными отверстиями

Гибко-жесткая плата с разной толщиной жестких частей

Многослойная СВЧ плата из материалов RT/Duroid серии 5000, 6000

Многослойная печатная плата с покрытием золото 5 класса точности

Многослойная печатная плата с глубокими глухими отверстиями

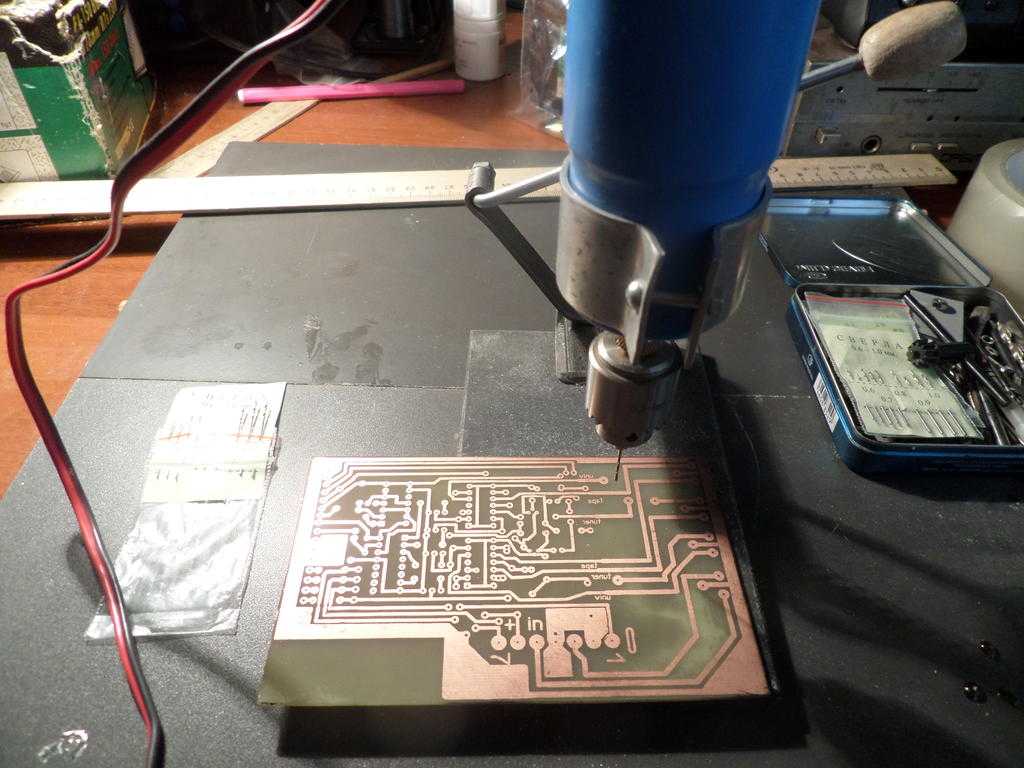

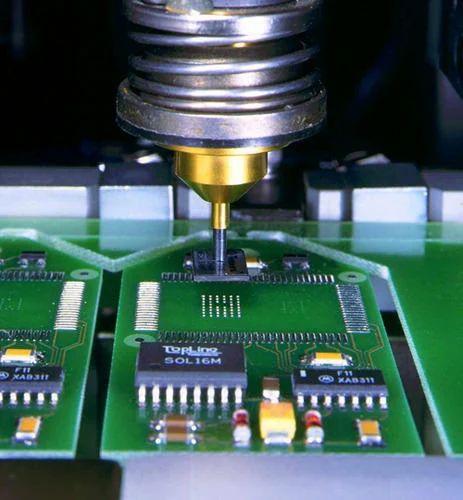

Сверлильно-фрезерный станок

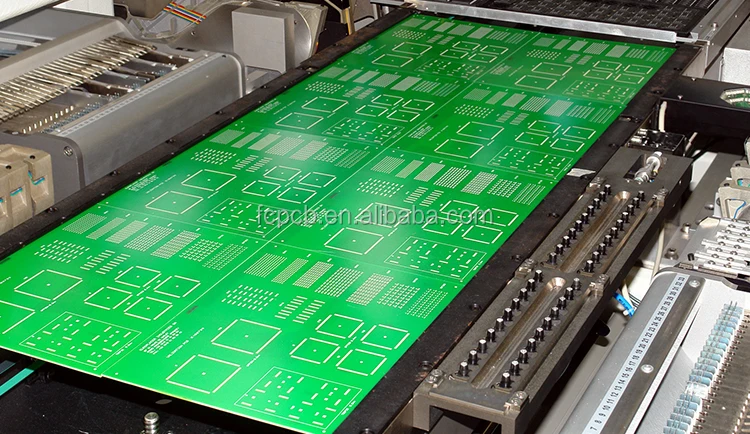

Установка прямого экспонирования

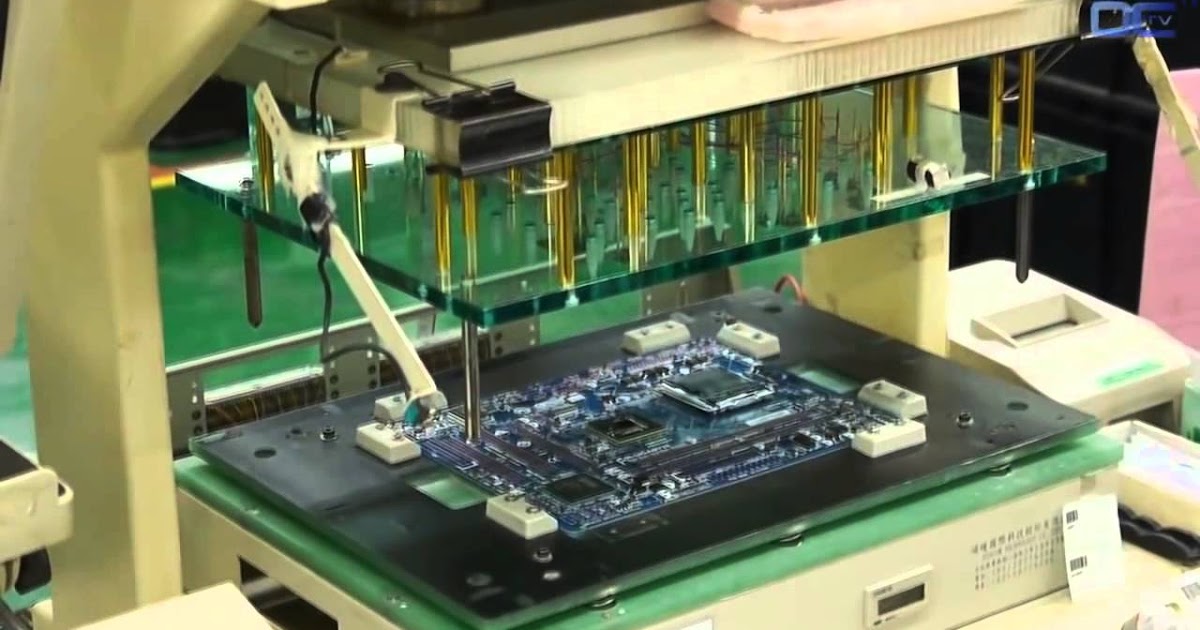

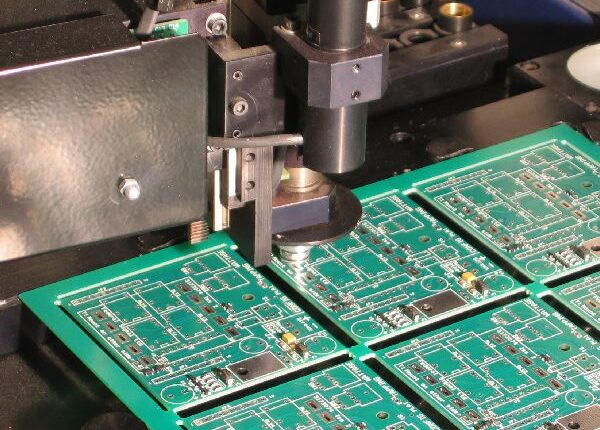

Автоматическая оптическая инспекция

Станьте нашим партнёром

-

Контрактное производство

-

Печатные платы

-

Автоматизированный монтаж элементов

-

Гибридные микросборки НЧ, ВЧ и СВЧ-диапазона

-

Металлостеклянные вакуумно-плотные детали

-

Механическое производство

-

Сборочное производство

-

Испытательная база

— пошаговое руководство

Печатные платы (PCBs) составляют основу всей основной электроники. Эти чудесные изобретения появляются почти во всех вычислительных электронных устройствах, включая более простые устройства, такие как цифровые часы, калькуляторы и т. д. Для непосвященных: печатная плата направляет электрические сигналы через электронику, которая удовлетворяет требованиям электрической и механической схемы устройства. Короче говоря, печатные платы сообщают электричеству, куда идти, оживляя вашу электронику.

Эти чудесные изобретения появляются почти во всех вычислительных электронных устройствах, включая более простые устройства, такие как цифровые часы, калькуляторы и т. д. Для непосвященных: печатная плата направляет электрические сигналы через электронику, которая удовлетворяет требованиям электрической и механической схемы устройства. Короче говоря, печатные платы сообщают электричеству, куда идти, оживляя вашу электронику.

ПХД направляют ток вокруг своей поверхности через сеть медных путей. Сложная система медных трасс определяет уникальную роль каждой части печатной платы.

Перед проектированием печатных плат разработчикам схем рекомендуется совершить экскурсию по цеху печатных плат и лично обсудить с производителями их требования к производству печатных плат. Это помогает предотвратить передачу дизайнерами каких-либо ненужных ошибок на этапе проектирования. Однако по мере того, как все больше компаний передают свои запросы на производство печатных плат зарубежным поставщикам, это становится непрактичным. В связи с этим мы представляем эту статью, чтобы обеспечить правильное понимание этапов процесса производства печатных плат. Надеюсь, это даст разработчикам схем и новичкам в индустрии печатных плат четкое представление о том, как изготавливаются печатные платы, и поможет избежать ненужных ошибок.

В связи с этим мы представляем эту статью, чтобы обеспечить правильное понимание этапов процесса производства печатных плат. Надеюсь, это даст разработчикам схем и новичкам в индустрии печатных плат четкое представление о том, как изготавливаются печатные платы, и поможет избежать ненужных ошибок.

Этапы процесса производства печатных плат

Шаг 1: Дизайн и вывод

Печатные платы должны быть строго совместимы с макетом печатной платы, созданным разработчиком с использованием программного обеспечения для проектирования печатных плат. Обычно используемое программное обеспечение для проектирования печатных плат включает Altium Designer, OrCAD, Pads, KiCad, Eagle и т. д. ПРИМЕЧАНИЕ. Перед изготовлением печатной платы проектировщики должны сообщить своему контрактному производителю версию программного обеспечения для проектирования печатных плат, используемого для проектирования схемы, поскольку это помогает избежать проблем, вызванных несоответствиями. .

Как только дизайн печатной платы одобрен для производства, дизайнеры экспортируют дизайн в формат, поддерживаемый их производителями. Наиболее часто используемая программа называется расширенным Gerber. Кампания по рекламе детского питания в 1980-х годах искала красивых детей, и это программное обеспечение создало потомство с красивым дизайном. Гербер также носит имя IX274X.

Индустрия печатных плат создала расширенный Gerber как идеальный выходной формат. Различное программное обеспечение для проектирования печатных плат может потребовать различных шагов создания файлов Gerber, все они кодируют исчерпывающую важную информацию, включая слои медных дорожек, чертежи сверления, апертуры, обозначения компонентов и другие параметры. На этом этапе проверяются все аспекты дизайна печатной платы. Программное обеспечение выполняет алгоритмы контроля над проектом, чтобы гарантировать, что ни одна ошибка не останется незамеченной. Дизайнеры также изучают план в отношении элементов, касающихся ширины дорожек, расстояния между краями платы, расстояния между дорожками и отверстиями и размером отверстий.

После тщательного изучения проектировщики отправляют файл печатной платы в компанию PC Board Houses для производства. Чтобы обеспечить соответствие конструкции требованиям минимальных допусков во время производственного процесса, почти все фабрики по производству печатных плат перед изготовлением печатных плат проводят проверку конструкции для производства (DFM).

Шаг 2: От файла к фильму

Печать печатных плат начинается после того, как разработчики выведут файлы схем печатных плат, а производители проведут проверку DFM. Производители используют специальный принтер, называемый плоттером, который делает фотопленки печатных плат для печати печатных плат. Производители будут использовать пленки для изображения печатных плат. Хотя это лазерный принтер, это не стандартный лазерный струйный принтер. Плоттеры используют невероятно точную технологию печати, чтобы получить высокодетализированный фильм о дизайне печатной платы.

В результате получается пластиковый лист с фотонегативом печатной платы, выполненным черными чернилами.

Каждый слой печатной платы и паяльной маски получает свой собственный лист прозрачной и черной пленки. Всего на двухслойную плату нужно четыре листа: два на слои и два на паяльную маску. Примечательно, что все пленки должны идеально соответствовать друг другу. При гармоничном использовании они отображают выравнивание печатной платы.

Отверстия будут соответствовать регистрационным штифтам на следующем этапе процесса визуализации.

Отверстия будут соответствовать регистрационным штифтам на следующем этапе процесса визуализации.Шаг 3: Печать внутренних слоев: куда пойдет медь?

Создание фильмов на предыдущем шаге направлено на то, чтобы наметить фигуру медного пути. Теперь пришло время напечатать рисунок на пленке на медной фольге.

Этот шаг в производстве печатных плат подготавливает к изготовлению самой печатной платы. Базовая форма печатной платы состоит из ламинированной платы, основным материалом которой является эпоксидная смола и стекловолокно, которые также называются материалом подложки. Ламинат служит идеальным телом для получения меди, из которой состоит печатная плата. Материал подложки обеспечивает прочную и пыленепроницаемую отправную точку для печатной платы. Медь предварительно склеена с обеих сторон. Процесс включает в себя удаление меди, чтобы показать рисунок пленки.

При изготовлении печатных плат чистота имеет значение. Медный ламинат очищается и передается в обеззараженную среду. На этом этапе очень важно, чтобы на ламинат не оседали частицы пыли. В противном случае заблудшее пятнышко грязи может привести к короткому замыканию цепи или к тому, что она останется разомкнутой.

На этом этапе очень важно, чтобы на ламинат не оседали частицы пыли. В противном случае заблудшее пятнышко грязи может привести к короткому замыканию цепи или к тому, что она останется разомкнутой.

Затем на чистую панель наносится слой светочувствительной пленки, называемой фоторезистом. Фоторезист состоит из слоя фотореактивных химических веществ, которые затвердевают после воздействия ультрафиолетового света. Это обеспечивает точное соответствие фотопленки фоторезисту. Пленки надеваются на штифты, удерживающие их над ламинированной панелью.

Пленка и картон выстраиваются в линию и подвергаются воздействию УФ-излучения. Свет проходит через прозрачные части пленки, отверждая фоторезист на меди под ним. Черные чернила из плоттера не дают свету проникнуть в области, которые не должны затвердевать, и их планируется удалить.

После подготовки платы ее промывают щелочным раствором, удаляющим незатвердевший фоторезист. Окончательная мойка под давлением удаляет все, что осталось на поверхности. Затем доску сушат.

Затем доску сушат.

Продукт выходит с резистом, надлежащим образом покрывающим медные области, которые должны оставаться в окончательной форме. Технический специалист проверяет платы, чтобы убедиться, что на этом этапе не возникает ошибок. Весь присутствующий в этот момент резист обозначает медь, которая появится в готовой печатной плате.

Этот шаг применим только к платам с более чем двумя слоями. Простые двухслойные доски переходят к сверлению. Многослойные платы требуют больше шагов.

Шаг 4: Удаление ненужной меди

Когда фоторезист удален, а затвердевший резист покрывает медь, которую мы хотим сохранить, плата переходит к следующему этапу: удаление нежелательной меди. Подобно тому, как щелочной раствор удалял резист, более сильный химический препарат разъедает лишнюю медь. Ванна с раствором медного растворителя удаляет всю открытую медь. Между тем, желаемая медь остается полностью защищенной под закаленным слоем фоторезиста.

Не все медные платы одинаковы. Для некоторых более тяжелых плат требуется большее количество растворителя меди и разная продолжительность воздействия. В качестве примечания: более тяжелые медные платы требуют дополнительного внимания к расстоянию между дорожками. Большинство стандартных печатных плат основаны на аналогичной спецификации.

Для некоторых более тяжелых плат требуется большее количество растворителя меди и разная продолжительность воздействия. В качестве примечания: более тяжелые медные платы требуют дополнительного внимания к расстоянию между дорожками. Большинство стандартных печатных плат основаны на аналогичной спецификации.

Теперь, когда растворитель удалил нежелательную медь, необходимо смыть затвердевший резист, защищающий предпочтительную медь. Эту задачу выполняет другой растворитель. Теперь на плате блестит только медная подложка, необходимая для печатной платы.

Шаг 5: Выравнивание слоев и оптическая проверка

Когда все слои чистые и готовые, необходимо выровнять слои, чтобы убедиться, что они все выровнены. Регистрационные отверстия совмещают внутренние слои с внешними. Техник помещает слои в машину, называемую оптическим перфоратором, которая обеспечивает точное соответствие, поэтому отверстия совмещения точно пробиваются.

После того, как слои размещены вместе, невозможно исправить какие-либо ошибки, возникающие на внутренних слоях. Другая машина выполняет автоматический оптический осмотр панелей для подтверждения полного отсутствия дефектов. Образцом служит оригинальный дизайн от Gerber, который получил производитель. Машина сканирует слои с помощью лазерного датчика и приступает к электронному сравнению цифрового изображения с исходным файлом Gerber.

Другая машина выполняет автоматический оптический осмотр панелей для подтверждения полного отсутствия дефектов. Образцом служит оригинальный дизайн от Gerber, который получил производитель. Машина сканирует слои с помощью лазерного датчика и приступает к электронному сравнению цифрового изображения с исходным файлом Gerber.

Если машина обнаруживает несоответствие, сравнение отображается на мониторе для оценки техническим специалистом. Как только слой проходит проверку, он переходит к заключительным этапам производства печатной платы.

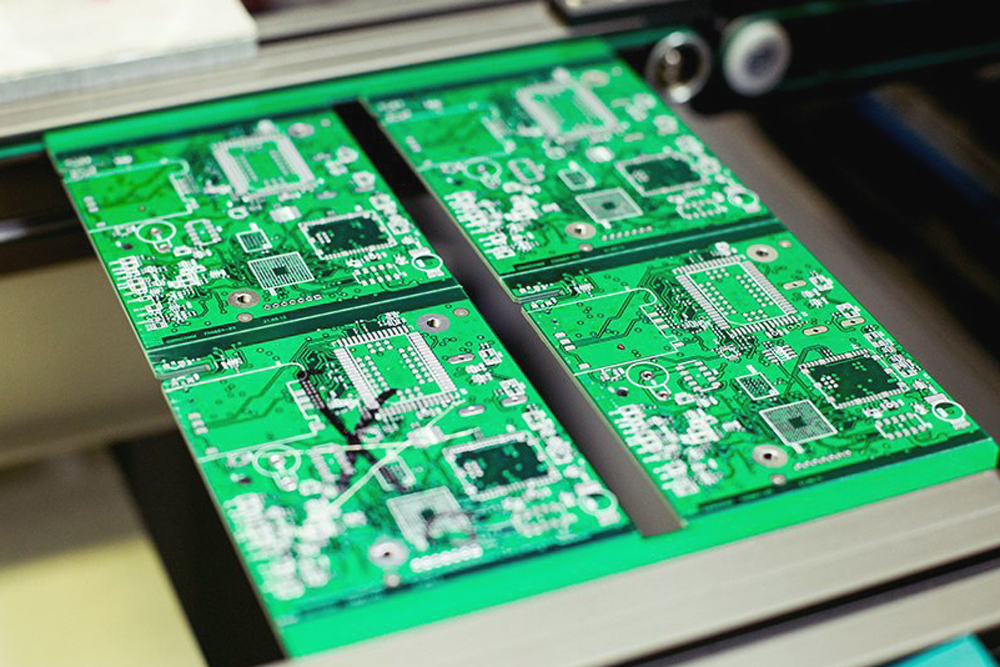

Шаг 6: Наслоение и соединение

На этом этапе печатная плата принимает форму. Все отдельные слои ждут своего объединения. Когда слои готовы и подтверждены, их просто нужно соединить вместе. Внешние слои должны соединяться с подложкой. Процесс происходит в два этапа: наслоение и склеивание.

Материал внешнего слоя состоит из листов стекловолокна, предварительно пропитанных эпоксидной смолой. Сокращение для этого называется препрег. Тонкая медная фольга также покрывает верх и низ исходной подложки, которая содержит травление медных следов. Теперь пришло время соединить их вместе.

Тонкая медная фольга также покрывает верх и низ исходной подложки, которая содержит травление медных следов. Теперь пришло время соединить их вместе.

Склеивание происходит на тяжелом стальном столе с металлическими зажимами. Слои надежно фиксируются на штифтах, прикрепленных к столу. Все должно плотно прилегать, чтобы предотвратить смещение во время выравнивания.

Техник начинает с размещения слоя препрега поверх выравнивающей ванны. Слой подложки укладывается на препрег перед размещением медного листа. Следующие листы препрега располагаются поверх медного слоя. Наконец, алюминиевая фольга и медная прижимная пластина дополняют стопку. Теперь он подготовлен к прессованию.

Вся операция выполняется в автоматическом режиме компьютером клеевого пресса. Компьютер управляет процессом нагрева стопы, определяет точку приложения давления и время охлаждения стопки с контролируемой скоростью.

Далее происходит некоторая распаковка. Со всеми слоями, сформованными вместе в супер-сэндвиче печатной платы, технический специалист просто распаковывает многослойную печатную плату. Это просто вопрос удаления удерживающих штифтов и отказа от верхней прижимной пластины. Совершенство печатной платы выходит победителем из своей оболочки из алюминиевых прижимных пластин. Медная фольга, включенная в процесс, остается для внешних слоев печатной платы.

Это просто вопрос удаления удерживающих штифтов и отказа от верхней прижимной пластины. Совершенство печатной платы выходит победителем из своей оболочки из алюминиевых прижимных пластин. Медная фольга, включенная в процесс, остается для внешних слоев печатной платы.

Шаг 7: Дрель

Наконец, в стековой доске просверливаются отверстия. Все компоненты, которые появятся позже, такие как сквозные отверстия с медным соединением и свинцовые элементы, зависят от точности прецизионных отверстий. Отверстия просверливаются на толщину волоска — диаметр сверла достигает 100 микрон, а средний диаметр волоса — 150 микрон.

Чтобы найти местоположение целей для сверления, рентгеновский локатор определяет правильные места для целей сверления. Затем просверливаются соответствующие регистрационные отверстия, чтобы закрепить стопку для ряда более конкретных отверстий.

Перед бурением техник помещает доску из буферного материала под мишень для сверления, чтобы убедиться, что ствол чистый. Выходной материал предотвращает любые ненужные разрывы на выходе сверла.

Выходной материал предотвращает любые ненужные разрывы на выходе сверла.

Компьютер контролирует каждое микродвижение сверла — вполне естественно, что продукт, определяющий поведение машин, должен полагаться на компьютеры. Управляемая компьютером машина использует файл для сверления из оригинального проекта, чтобы определить правильные места для сверления.

В дрелях используются шпиндели с пневматическим приводом, которые вращаются со скоростью 150 000 об/мин. На такой скорости можно подумать, что сверление происходит молниеносно, но дырок много. Средняя печатная плата содержит более сотни неповрежденных отверстий. Во время сверления каждому нужен свой особенный момент со сверлом, поэтому нужно время. Позже в этих отверстиях размещаются переходные отверстия и механические монтажные отверстия для печатной платы. Окончательная фиксация этих деталей происходит позже, после обшивки.

После того, как сверление завершено, дополнительная медь, которая выстилает края производственной панели, удаляется с помощью профилирующего инструмента.

Шаг 8: Покрытие и осаждение меди

После сверления панель переходит на обшивку. Этот процесс объединяет различные слои с помощью химического осаждения. После тщательной очистки панель подвергается ряду химических ванн. Во время ванн процесс химического осаждения осаждает тонкий слой меди толщиной около одного микрона на поверхности панели. Медь входит в недавно просверленные отверстия.

До этого шага внутренняя поверхность отверстий просто обнажает материал из стекловолокна, из которого состоит внутренняя часть панели. Медные ванны полностью закрывают или обшивают стенки отверстий. Кстати, вся панель получает новый слой меди. Самое главное, что новые отверстия закрыты. Компьютеры контролируют весь процесс погружения, удаления и обработки.

Шаг 9: Визуализация внешнего слоя

На шаге 3 мы нанесли фоторезист на панель. На этом шаге мы делаем это снова, но на этот раз мы изображаем внешние слои панели с дизайном печатной платы. Мы начинаем со слоев в стерильной комнате, чтобы предотвратить прилипание любых загрязнений к поверхности слоя, затем наносим на панель слой фоторезиста. Подготовленная панель проходит в желтую комнату. УФ-излучение влияет на фоторезистент. Длины волн желтого света не несут уровней УФ-излучения, достаточных для воздействия на фоторезист.

Подготовленная панель проходит в желтую комнату. УФ-излучение влияет на фоторезистент. Длины волн желтого света не несут уровней УФ-излучения, достаточных для воздействия на фоторезист.

Прозрачные пленки с черными чернилами закреплены штифтами, чтобы предотвратить их смещение с панелью. Когда панель и трафарет соприкасаются, генератор облучает их сильным УФ-светом, который отвердевает фоторезист. Затем панель проходит в машину, которая удаляет незатвердевший резист, защищенный непрозрачностью черных чернил.

Процесс представляет собой инверсию к процессу внутренних слоев. Наконец, внешние пластины подвергаются проверке, чтобы убедиться, что весь нежелательный фоторезист был удален на предыдущем этапе.

Шаг 10: Покрытие

Возвращаемся в гальваническую комнату. Как и в шаге 8, мы гальванизируем панель тонким слоем меди. Обнаженные участки панели из стадии фоторезиста внешнего слоя получают медное гальванопокрытие. После первоначальных ванн для меднения панель обычно подвергается лужению, что позволяет удалить всю медь, оставшуюся на плате, которую планируется удалить. Олово защищает часть панели, которая должна оставаться покрытой медью на следующем этапе травления. Травление удаляет ненужную медную фольгу с панели.

Олово защищает часть панели, которая должна оставаться покрытой медью на следующем этапе травления. Травление удаляет ненужную медную фольгу с панели.

Шаг 11: Окончательное травление

На этом этапе олово защищает желаемую медь. Нежелательная открытая медь и медь под оставшимся слоем резиста удаляются. Опять же, химические растворы применяются для удаления избытка меди. Между тем, на этом этапе олово защищает ценную медь.

Проводящие области и соединения теперь правильно установлены.

Шаг 12: Нанесение паяльной маски

Перед нанесением паяльной маски на обе стороны платы панели очищаются и покрываются эпоксидной краской для паяльной маски. Платы облучаются УФ-светом, который проходит через фотопленку паяльной маски. Покрытые участки остаются незатвердевшими и подлежат удалению.

Наконец, плата помещается в печь для отверждения паяльной маски.

Шаг 13: Отделка поверхности

Чтобы придать печатной плате дополнительную способность к пайке, мы наносим на нее химическое покрытие золотом или серебром. На этом этапе некоторые печатные платы также получают прокладки для выравнивания горячим воздухом. Выравнивание горячим воздухом приводит к однородным колодкам. Этот процесс приводит к получению чистовой обработки поверхности. PCBCart может обрабатывать несколько типов обработки поверхности в соответствии с конкретными требованиями клиентов.

На этом этапе некоторые печатные платы также получают прокладки для выравнивания горячим воздухом. Выравнивание горячим воздухом приводит к однородным колодкам. Этот процесс приводит к получению чистовой обработки поверхности. PCBCart может обрабатывать несколько типов обработки поверхности в соответствии с конкретными требованиями клиентов.

Шаг 14: Шелкография

На почти законченную плату наносятся струйные надписи, используемые для обозначения всей важной информации, относящейся к печатной плате. Наконец, печатная плата переходит на последнюю стадию покрытия и отверждения.

Шаг 15: Электрический тест

В качестве последней меры предосторожности технический специалист проводит электрические испытания печатной платы. Автоматизированная процедура подтверждает функциональность печатной платы и ее соответствие оригинальному проекту. В PCBCart мы предлагаем расширенную версию электрического тестирования под названием «Тестирование летающими пробниками», которое основано на перемещении пробников для проверки электрических характеристик каждой цепи на голой печатной плате.

Шаг 16: Профилирование и V-оценка

Теперь мы подошли к последнему шагу: резке. Из оригинальной панели вырезаются разные доски. Используемый метод основан либо на использовании маршрутизатора, либо на V-образной канавке. Фрезер оставляет небольшие выступы вдоль краев платы, а V-образная канавка вырезает диагональные каналы вдоль обеих сторон платы. Оба способа позволяют доскам легко выдвигаться из панели.

Нужен кто-то для производства вашей печатной платы? PCBCart может помочь!

Как видите, в процессе изготовления печатной платы уходит много труда. Чтобы гарантировать, что печатные платы будут изготовлены с ожидаемым качеством, производительностью и долговечностью, вы должны выбрать производителя, который имеет высокий уровень знаний и уделяет особое внимание качеству на каждом этапе.

PCBCart является одним из самых опытных поставщиков услуг по изготовлению печатных плат на заказ в Китае. С идеей, что наш успех измеряется успехом наших клиентов, мы уделяем особое внимание деталям, которые требуются на каждом этапе производства печатных плат. Мы также предлагаем вакуумную упаковку, взвешивание и доставку, чтобы гарантировать, что ваш заказ на печатные платы будет доставлен в целости и сохранности. На сегодняшний день у нас есть печатные платы для компаний любого размера из более чем 80 стран, и мы стремимся в ближайшие годы поставлять изготовленные нами печатные платы во все уголки мира.

Мы также предлагаем вакуумную упаковку, взвешивание и доставку, чтобы гарантировать, что ваш заказ на печатные платы будет доставлен в целости и сохранности. На сегодняшний день у нас есть печатные платы для компаний любого размера из более чем 80 стран, и мы стремимся в ближайшие годы поставлять изготовленные нами печатные платы во все уголки мира.

Мы предлагаем услуги по быстрому изготовлению прототипов печатных плат, массовое производство и сборку печатных плат. Цитата всегда быстро и БЕСПЛАТНО.

Предложите СЕЙЧАС, чтобы сэкономить до 300 долларов на ваших печатных платах

ИЛИ ознакомьтесь со следующими статьями, чтобы узнать больше о наших услугах. Если у вас есть вопросы или вы предпочитаете обсудить с нами напрямую, пожалуйста, напишите нам здесь.

• Краткое введение в программу PCBCart

• Услуга по изготовлению печатных плат на заказ с несколькими дополнительными услугами

• Усовершенствованная услуга по сборке печатных плат по экономичной цене

• Требуемый файл для быстрого и точного расчета стоимости печатной платы

• Получите мгновенную цену изготовления печатной платы для вашего проекта

• Запросите цену сборки печатной платы для вашего индивидуального проекта

• Как оценить производителя печатных плат или сборщика печатных плат

Что такое процесс изготовления печатных плат?

Изготовление печатных плат — это процесс создания голых плат, которые будут служить основой для сборки печатной платы.

Вы должны тщательно выбирать подрядчика по изготовлению печатных плат, так как даже небольшие ошибки могут повредить всю плату, сделав конечный продукт бесполезным. Связь между командой разработчиков и производителями имеет решающее значение, особенно в связи с тем, что производство переместилось за границу.

В этом посте мы рассмотрим все, что вам нужно знать о процессе изготовления печатных плат, включая предварительный процесс, полное изготовление печатных плат и соображения, которые следует учитывать при выборе компании по производству печатных плат.

В чем разница между процессом изготовления печатной платы и процессом сборки печатной платы?

Изготовление печатных плат и сборка печатных плат — это две отдельные части производственного процесса печатных плат.

Изготовление печатных плат — это процесс переноса конструкции печатной платы на физическую структуру платы. Напротив, сборка печатной платы — это процесс фактического размещения компонентов на плате, чтобы сделать ее функциональной. Изготовление печатных плат можно сравнить с дорожками, улицами и зонированием города, а сборка печатных плат — это настоящие здания, которые позволяют работать печатной плате. Подробнее о сборке печатных плат можно прочитать здесь.

Изготовление печатных плат можно сравнить с дорожками, улицами и зонированием города, а сборка печатных плат — это настоящие здания, которые позволяют работать печатной плате. Подробнее о сборке печатных плат можно прочитать здесь.

Действия перед началом процесса изготовления печатной платы

При изготовлении печатной платы все зависит от деталей. Первоначальный проект должен быть завершен, так как даже обновление одного компонента, которое не было синхронизировано, может привести к плохой сборке платы. Сюда входят:

- Полный технический обзор схем

- Синхронизированные базы данных схем и макетов

- Полное моделирование цепей, анализ целостности сигналов и целостности питания

- Проверены правила и ограничения проектирования печатных плат

- Перечень материалов и дизайн для производственных правил рассмотрены

Процесс изготовления печатных плат

Лазерное прямое изображение и процесс разработки/травления/зачистки

Перед началом работы над многослойной печатной платой печатная плата, лазерная прямая визуализация (LDI) используется для нанесения областей, которые станут дорожками, контактными площадками и металлическим основанием печатной платы.

- Сухая пленка наносится на медный ламинат.

- Лазерная прямая визуализация освещает определенные части платы в форме рисунка печатной платы.

- Любые неэкспонированные части платы будут развиваться, оставляя оставшуюся пленку в качестве барьера травления

- Оставшаяся пленка служит барьером травления, который будет удален с открытой меди для формирования медной схемы.

После этого автоматический оптический контроль проверяет слои на наличие дефектов перед их ламинированием. Любые ошибки, такие как потенциальные короткие замыкания или открытия, могут быть исправлены на этом этапе.

Оксид и ламинирование

Когда все слои протравлены, к внутренним слоям печатной платы применяется химическая обработка, называемая оксидированием, для повышения прочности соединения. Затем чередующиеся слои препрега и медной фольги ламинируются вместе с помощью нагревания и гидравлического пресса. Препрег — это материал из стекловолокна, содержащий эпоксидную смолу, которая плавится от тепла и давления при ламинировании, соединяя слои в «сэндвич» печатной платы.

Необходимо внимательно следить за тем, чтобы выравнивание схем между каждым уровнем сохранялось.

Сверление

Для того чтобы многослойная печатная плата могла передавать сигналы с одного слоя на другой, необходимо просверлить или проделать лазером отверстия, чтобы образовать переходы, которые их соединяют. Сверление различается в зависимости от типа используемого переходного отверстия, но обычно выполняется на стопке из 2-3 панелей одновременно. Конечный результат, как правило, будет на 5 мил больше, чем конечный продукт, поскольку эти отверстия будут покрыты медью, чтобы помочь передавать электрические сигналы в процессе, называемом химическим осаждением меди.

Глухие и заглубленные переходные отверстия должны быть изготовлены до процесса ламинирования. Включение их в дизайн вашей печатной платы может увеличить стоимость из-за дополнительных шагов, которые необходимо предпринять.

Химическое осаждение меди и сухой пленочный внешний слой

После того, как в поверхности просверлены отверстия, излишки смолы и мусора удаляются с помощью химических и механических процессов. После удаления на все открытые части панели наносится тонкий слой меди, создавая металлическую основу для процесса гальванического покрытия. Подобно предыдущему процессу проявки/травления/зачистки, сухая пленка наносится на внешние слои медной панели и подвергается прямому воздействию лазера, оставляя проводящий рисунок.

После удаления на все открытые части панели наносится тонкий слой меди, создавая металлическую основу для процесса гальванического покрытия. Подобно предыдущему процессу проявки/травления/зачистки, сухая пленка наносится на внешние слои медной панели и подвергается прямому воздействию лазера, оставляя проводящий рисунок.

Гальванопокрытие, зачистка и травление

С открытым токопроводящим рисунком и просверленными отверстиями панель помещают в ванну для меднения, содержащую серную кислоту и сульфат меди. Когда к этому добавляется электрический ток, медь осаждается на проводящей поверхности платы толщиной около 1 мил. Затем пластину удаляют и помещают в ванну для лужения, которая служит барьером травления.

По завершении нанесения покрытия сухая пленка удаляется, а обнаженная медь, не покрытая оловом, вытравливается, оставляя на пластине только следы, площадки и другие узоры. Оставшееся олово затем химически удаляют, оставляя только медь в определенных местах.

На данный момент печатная плата собрана, но еще не совсем готова к сборке.

Паяльная маска, шелкография и отделка поверхности

Перед переходом к этапу сборки печатной платы печатная плата будет защищена паяльной маской с использованием аналогичного УФ-облучения, как и на этапе фоторезиста. Это придает печатной плате характерный зеленый цвет, хотя доступны и другие варианты.

Паяльная маска представляет собой тонкий слой полимера, который защищает медные дорожки, напечатанные на плате, от окисления. Это также предотвращает образование перемычек при пайке, когда между двумя проводниками образуются непреднамеренные соединения, что обеспечивает функциональность печатной платы.

Цвет паяльной маски можно выбрать на этом этапе, но, как правило, производители используют зеленый цвет, так как он помогает при проверке дефектов благодаря высокой контрастности и видимости трассировки, что очень важно на этапе прототипирования печатной платы. Цвет паяльной маски обычно не влияет на функциональность платы, хотя более темные цвета лучше поглощают тепло, что делает их непрактичными для высокотемпературных приложений.

После нанесения паяльной маски на печатную плату методом трафаретной печати наносятся обозначения компонентов и дополнительная маркировка платы. Паяльная маска и чернила для трафаретной печати отверждаются путем запекания печатной платы в печи.

Наконец, на открытые металлические поверхности, не покрытые паяльной маской, наносится защитное покрытие. Это защищает металл и помогает при пайке в процессе сборки печатной платы.

Подготовка к сборке, проверка и тестирование

Теперь, когда процесс изготовления печатной платы завершен, готовые платы проходят ряд проверок и испытаний, чтобы убедиться в их функциональности перед сборкой или отправкой. Автоматизированное тестовое оборудование ищет любые короткие замыкания, которые могут поставить под угрозу функциональность платы, и любые печатные платы, не прошедшие испытания, отбраковываются.

Рекомендации по процессу изготовления печатных плат

Изготовление печатных плат — это процесс, требующий большого количества деталей, и даже простые ошибки могут дорого стоить предприятию из-за неправильной конструкции.

Без широкого общественного резонанса оценки состояния дел в промышленности не получат необходимого внимания со стороны руководства страны. Поэтому такой заголовок.

Без широкого общественного резонанса оценки состояния дел в промышленности не получат необходимого внимания со стороны руководства страны. Поэтому такой заголовок. В таком контексте информационная безопасность (состояние защищенности данных, при котором обеспечены их конфиденциальность, доступность и целостность) является лишь составной частью доверенности – важной, но не самой приоритетной для многих гражданских систем. Подробнее

В таком контексте информационная безопасность (состояние защищенности данных, при котором обеспечены их конфиденциальность, доступность и целостность) является лишь составной частью доверенности – важной, но не самой приоритетной для многих гражданских систем. Подробнее