китайские технологии и упущенное время / Offсянка

В минувшем году Россия и Китай подписали договор о создании в Новосибирской области первого в России производства литий-ионных батарей для электромобилей. Участниками проекта стали госкорпорация «Роснано» и китайская компания Thunder Sky Group Limited, считающаяся одним из лидеров в серийном производстве батарей для электротранспорта и накопителей энергии. В Новосибирске уже начали строить завод, который будет оснащен четырьмя автоматизированными производственными линиями с более чем пятью сотнями рабочих мест.

Предполагается, что в дальнейшем китайские компоненты для производства батарей будут заменены российскими, и для реализации этого предположения стартовал второй проект «Роснано» — совместно с Институтом химии твердого тела и механохимии СО РАН и Новосибирским заводом химконцентратов. Нина Косова, научный руководитель этого проекта, кандидат химических наук, старший научный сотрудник Института химии твердого тела и механохимии, рассказала нам о российских разработках и о том, почему пришлось приобретать китайские технологии.

Алла Аршинова: Нина Васильевна, давайте начнем с начала. Расскажите, пожалуйста, об эволюции литий-ионных аккумуляторов.

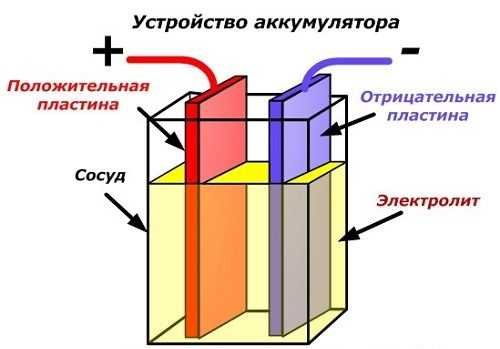

Нина Косова: Первые перезаряжаемые аккумуляторы с литием были просто «литиевые». В качестве катода в них использовался кобальтат лития, а в качестве анода — металлический литий. Между катодом и анодом находится сепаратор, он не дает контактировать двум электродам. Сепаратор смачивается литий-ионным электролитом, и, когда мы подключаем это устройство к электрической сети, ионы лития переносятся от катода к аноду через электролит, а электроны — через внешнюю цепь. Когда начинается заряд, литий выходит из структуры кобальтата лития и встраивается в литиевый анод. Когда же положительный ион лития уходит, ионы кобальта окисляются и становятся четырехвалентными. Этот процесс называется деинтеркаляцией (или, проще говоря, экстракцией) лития. Когда мы зарядили аккумулятор и начали им пользоваться, стартует процесс разряда, и в этом случае реакция идет в обратную сторону: происходит встраивание лития в катодный материал, и это называется интеркаляцией (внедрением).

Сначала в литиевых аккумуляторах использовался литиевый анод, и это было не очень хорошо. Ведь литий — очень активный металл, и, если нарушается целостность такого аккумулятора, может случиться возгорание. К тому жеутилизация таких аккумуляторов достаточно сложна.

Поэтому несколькими годами позже от литиевого анода перешли к углеродному, на основе графита. Выбор в его пользу был сделан потому, что структура графита способна к внедрению и извлечению ионов лития.

Когда стали использовать углеродный анод, поменялось и название — от «литиевого» перешли к «литий-ионному» аккумулятору. Современные же устройства — это «литий-ион-полимерные». Откуда взялись «полимерные»? Использовать жидкие электролиты, содержащие соли лития, не очень удобно — так же, как и металлический литий. Вы, наверное, сами видели, как аккумуляторы иногда «протекали» и из них просачивался жидкий электролит? Так вот, чтобы этого не было, последний стали делать гелеобразным, полимерным. Поэтому сегодня вы чаще всего имеете дело именно с «литий-ион-полимерными» аккумуляторами, если, конечно, речь не идет о чем-то совсем дешевом и безымянном.

Алла Аршинова: Литий и его соединения — это дорогие материалы?

Нина Косова: В природе литий находится в виде солей. Самый крупный поставщик карбоната лития — Чили, но встречается он и в других странах Южной Америки. Второй источник сырья — озера, где концентрация ионов лития очень высока. Например, наш институт недавно нашел такие в Монголии. Также мы разработали процесс переработки литийсодержащих вод. Тем не менее все исходное сырье для литий-ионных аккумуляторов находится в дефиците. Люди быстро поняли, что за этим будущее и деньги. И те, кто сейчас имеет доступ к сырью, диктуют на него мировые цены.

Литий

Алла Аршинова: Автолюбители со стажем помнят, что аккумулятор — штука довольно капризная, и даже за ним приходится следить в оба. А насколько просты в обслуживании современные Li-ion аккумуляторы для электромобилей?

Нина Косова: Чем отличаются литий-ионные аккумуляторы от остальных? Тем, что вы можете начать заряд и разряд в любой момент, тогда как другой тип батарей это вывело бы из строя. А еще литий-ионные аккумуляторы выдерживают большое количество циклов заряда-разряда и напряжение их гораздо выше.

Для электромобилей очень важно иметь высокомощные источники энергии, поэтому должны быть материалы, которые могли бы работать при больших напряжениях и при больших токах. Для того чтобы получить такие вещества, нужны материалы с высокой электронной и ионной проводимостью. И получать их нужно в наноразмерном состоянии.

Алла Аршинова: Если говорить об электромобилях, какая «химия» должна быть у таких аккумуляторов?

Нина Косова: Аккумулятор аккумулятору рознь. В батарее для телефонов и других небольших устройств можно использовать кобальтат лития. У него много плюсов, но он дороговат.

Электромобиль Dodge ZEO. От одной заряда батареи он сможет проехать чуть больше 400 километров

А есть аккумуляторы для более крупных беспроводных устройств. Здесь, конечно, выгодно использовать литий-железо-фосфат, ведь железо — самый распространенный в природе материал. Литий-железо-фосфат хорош всем, но его очень сложно синтезировать и сделать высокопроводящим. Если в случае с литий-кобальтовыми аккумуляторами от идеи до серийных образцов прошло пять лет, то в случае с литий-железо-фосфатом времени пришлось потратить почти в два раза больше.

Но во всем мире стоит вопрос перехода от транспорта на бензине к электротранспорту. Поскольку для электротранспорта нужны крупногабаритные аккумуляторы, то и материалы для него должны быть дешевле. Так что для транспорта батареи будут делать на основе литий-железо-фосфата.

Первый завод по выпуску таких аккумуляторов был построен в Монреале, в канадском Квебеке. Нас возили туда на экскурсию и показали цех, где как раз испытывают готовые продукты. Их бросают, прокалывают, разогревают и смотрят, как они себя ведут. Ведут хорошо, за безопасность можно не переживать.

Алла Аршинова: Но ведь даже телефоны иногда взрываются…

Нина Косова: Это связано со структурной неустойчивостью кобальтата лития к высоким напряжениям. За счет структурной неустойчивости происходит выделение кислорода, поэтому его нельзя заряжать выше 4,2 вольт. По этой причине в аккумулятор встраивают ограничители по напряжению. А литий-железо-фосфат более устойчив.

Алла Аршинова: Извините за несколько наивный вопрос, но технологии в области литий-железа-фосфата сложные? Нам по силам?

Нина Косова: Сложные, но многие компании их уже освоили. Цена на материал пока, правда, высокая, сравнимая с кобальтатом лития, но она будет падать. Для больших аккумуляторов важно еще и чтобы при нагревании не было побочных реакций с электролитом, приводящих к возгоранию. Литий-железо-фосфат — самый химически и структурно устойчивый катодный материал, он может выдерживать максимальное число циклов заряда-разряда. Когда научились получать это соединение в электрохимически-активном состоянии, забыли обо всем другом — настолько хорошо оно подходит для решения поставленных задач.

Алла Аршинова: Вообще, насколько сложны и затратны исследования в данной сфере?

Нина Косова: Они, скажем так, дорогостоящие. Нужно очень много приборов, методов, это крайне наукоемкая область. Каждый материал может быть получен разными методами, причем каждый метод, в свою очередь, может оказывать влияние на свойства полученного материала.

Концепт Jeep Renegade оснащен литий-ионной батареей, питающей два электромотора мощностью 268 лошадиных сил. Правда, на одном заряде батареи автомобиль может проехать всего 64 километра, поэтому ему помогает 1,5-литровый дизельный двигатель Bluetec

Можно назвать три основные проблемы в работе с кобальтатом лития. Во-первых, этот материал, использующийся практически во всех мобильных телефонах, сам по себе довольно дорог. Просто потому, что кобальтовое сырье де-факто находится в руках одной компании

Алла Аршинова: А реально ли увеличить практическую емкость?

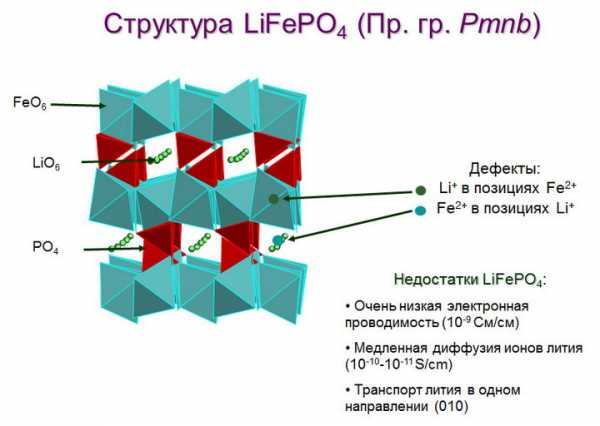

Нина Косова: Да, реально — например, путем поверхностного модифицирования. Но прирост будет невелик, процентов тридцать от силы. Поэтому сейчас ведутся исследования новых катодных материалов. Последние различаются, прежде всего, по структуре. Для процессов интеркаляции (мы уже упоминали этот термин), когда имеем дело с диффузией ионов лития, очень важно — по каким каналам эта диффузия происходит, какая кристаллическая структура у соединений?

Например, структура может быть слоистой. Она состоит из слоев, располагающихся друг под другом, и литий двигается в двумерных каналах. Это хороший вариант, но в нем есть неудобства: если в канале возникает дефект, то литий, дойдя до него, не может никуда повернуть. В результате емкость теряется.

Есть другие структуры. Например, шпинельные 3D-структуры, когда может осуществляться трехмерная диффузия лития. Один из представителей таких катодных материалов — литий-марганцевая шпинель. И здесь диффузия может осуществляться уже в трех направлениях. Плюс еще и в том, что соединения марганца дешевле, а шпинель термически более устойчива.

Одно из основных требований к катодным материалам — хорошая электронно-ионная проводимость. Однако в последние годы также стали интенсивно изучать соединения, которые являются диэлектриками: у них удельная электронная и ионная проводимость ниже, чем 10

Алла Аршинова: И как же они тогда работают?

Нина Косова: Оказалось, что получение таких материалов в наноразмерном состоянии и создание поверхностного высокопроводящего углеродного покрытия делает их вполне конкурентоспособными. Это стало громадным рывком в области литий-ионных аккумуляторов. Сейчас одним из наиболее перспективных материалов является литий- железо-фосфат, обладающий каркасной структурой. Именно отсюда, кстати, и появилось слово «нано» в этой области. В результате создали композиционные материалы, где ядро — это литий-железо-фосфат, а оболочка — высокопроводящий углерод. Оказалось, когда размер частиц меньше ста нанометров, можно получить хорошее сцепление с поверхностью этих частиц, и материал, который вообще-то очень плохой проводник, начинает работать просто блестяще.

Алла Аршинова: А когда было открыто это свойство?

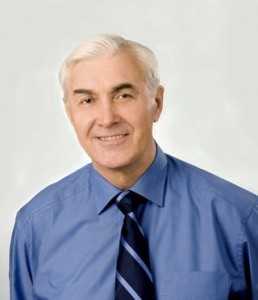

Нина Косова: В данной сфере все происходит очень быстро, и шаги от научной мысли до внедрения довольно короткие. Так, Джон Гудэнаф (John B. Goodenough) изобрел кобальтат лития в 1986 году, а уже в начале 90-х Sony начала производить аккумуляторы на его основе. Он же в 96 году получил литий-железо-фосфат, предложив использовать его в качестве катодного материала, и серийное производство началось в 2008-м. Получается, что за свои 12 лет исследований в этой области я пережила значительную часть истории развития литий-ионных аккумуляторов.

Джон Гудэнаф — человек, во многом определивший историю мобильных устройств, и сейчас, несмотря на преклонный возраст, творящий историю электромобилей

Алла Аршинова: Но вы же, наверное, не только следили за ходом истории, но и вносили свой вклад?

Нина Косова: Мы называемся Институт химии твердого тела и механохимии. Основное направление деятельности — материаловедение с применением метода механической активации. Институт много лет конструирует высоконапряженные планетарные мельницы для обработки материалов. Понимаю, что это звучит устрашающе, поэтому постараюсь объяснить попроще.

Обычная шаровая мельница — это барабан, в котором находятся шары. Внутрь загружают материал, и, когда мельница начинает работать, он измельчается при помощи ударов шаров, но измельчение никогда не происходит до наноразмеров. Без которых, как мы уже знаем, не обойтись.

Наши мельницы устроены немного по-другому. Если в шаровых мельницах используется только одно механическое воздействие — удар, то в других конструкциях может действовать сдвиг. В планетарных мельницах одновременно осуществляются два воздействия: удар и сдвиг. Планетарными они называются потому, что барабаны вращаются как вокруг собственной оси, так и вокруг общей, подобно планетам в Солнечной системе. За счет этого достигаются большие энергии и реализуется более тонкое измельчение.

Мы наблюдаем два основных эффекта: измельчение и дефектообразование. Кристаллические соединения превращаются в аморфные, становятся наноразмерными и высокореакционными. Мы даже наблюдаем протекание процессов синтеза. В результате такой обработки иногда реализуются реакции, которые могут происходить только при нагревании, а мы их наблюдаем при комнатной температуре: пять минут проактивировали смесь реагентов и получили литий-марганцевую шпинель.

Алла Аршинова: Тут самое время спросить — как вам помогает «Роснано»?

Нина Косова: Сейчас «Роснано» реализует в Новосибирске два проекта, связанных с литий-ионными аккумуляторами. Первый — это строительство завода, которое заключается в копировании китайского аналога. Согласно договору, планируется выпуск аккумуляторов для электроавтобусов по китайской технологии и из китайских материалов, но только на территории Новосибирской области.

Гибридный автобус Foton Euro V hybrid, подарок Пекина Москве как городу-побратиму

Второй проект связан с производством литий-железа-фосфата по нашей механохимической технологии, и я его научный руководитель. В нем есть три участника: ОАО «Новосибирский завод химконцентратов» (НЗХК), ОАО «ТВЭЛ» и наш институт. НЗХК входит в состав ТВЭЛ, они делают оборудование для ядерных станций. Цель проекта заключается в создании технологии производства катодного материала, а затем использовании данного продукта вместо китайского по программе импортозамещения. Потому что планируется, что однажды аккумуляторный завод будет работать только на российских материалах.

Алла Аршинова: А свои инженерные решения у нас есть?

Нина Косова: Они-то есть. Но нет крупного производства литий-ионных аккумуляторов, только предприятия, пытающиеся его наладить.

Алла Аршинова: Какая «химия» будет применяться у нас?

Нина Косова: Это пока вопрос открытый. Китайские производители заявили, что используют в своих аккумуляторах железо-фосфат лития. Но до сих пор не предоставляют нам ни материалы, ни их состав. Если с китайцами у нас что-то не сложится, то, в конце концов, Прохоров начал делать свой Ё-мобиль. Промышленники, выпускающие аккумуляторы, испытывают острую необходимость в новых материалах, а то, что они могут купить за рубежом, им продают дорого и плохого качества. Поэтому потребность в материалах для литий-ионных аккумуляторов в России громадная.

Батареи с литий-железо-фосфатом применяются даже в детских игрушках. Появятся ли аналоги с надписью «Сделано в России»?

Алла Аршинова: А есть ли альтернативы этому более-менее устоявшемуся типу батарей?

Нина Косова: Конечно. Сейчас разрабатываются новые виды аккумуляторов. Например, литий-серные и литий-воздушные аккумуляторы. В Америке они начали изучаться только в последние годы, но у них тратят на такие исследования миллиарды долларов.

Алла Аршинова: А сфера применения у них будет такая же?

Нина Косова: Предположительно, да.

Алла Аршинова: В целом как вы оцениваете идею производства литий-ионных аккумуляторов в нашей стране?

Нина Косова: Все страны работают в области литий-ионных аккумуляторов, кроме России. Я уже лет двенадцать езжу на международные конференции, и, как правило, если в ней участвует 700 человек со всего мира, нашу страну представляю я одна. Поэтому, это большое и важное дело для России. Получится, не получится — другой вопрос, но главное, что на международной арене уже прозвучало: Россия начала двигаться в этом направлении. Также это хорошо с точки зрения развития города, потому что появляются новые рабочие места и связанные с ними доходы. Это важно и для развития страны в целом, ведь посмотрите — наши военные, например, до сих пор используют устаревшие типы аккумуляторов на подводных лодках, в системах наведения, в космической отрасли.

Алла Аршинова: А с чем связано наше отставание? С банальной нехваткой средств?

Нина Косова: В эту область нужны серьезные вложения. Хорошо, если бы у нас в Академгородке была создана лаборатория по литий-ионным аккумуляторам, оснащенная современным оборудованием. Нет, конечно, можно работать и без денег. На голом энтузиазме. Мы начали исследования с пустой комнаты и стула, а требовались очень дорогие исходные материалы, нужно было приобрести установки по циклированию, выпускающиеся только за рубежом… Никаких денег на это нам никто не давал, приходилось заключать хоздоговора по другой тематике и зарабатывать деньги, чтобы купить хоть что-то. Например, установки по циклированию нам сделали в качестве курсовых работ студенты НГТУ. Они хорошо потрудились, и установки получились мирового уровня. Но было потеряно время.

Та самая планетарная мельница из Института химии твердого тела и механохимии СО РАН

Теперь мы догоняем мир. Когда в 1998 году на международной конференции по ионике твердого тела я впервые рассказала, что мы синтезируем наноразмерные катодные материалы, это было новым и необычным — до того момента все синтезировали только материалы микронных размеров. Считалось, что если уйти в нано, будут нежелательные эффекты, связанные с побочными реакциями с электролитом. Но оказалось, что это не совсем так. Сейчас большинство докладов на конференциях по литий-ионным аккумуляторам посвящено наноматериалам. Мы действительно были пионерами в этой области. И если бы в тот момент получили финансовую поддержку, то и завод был бы построен на 10 лет раньше, и уж, наверное, Россия обошлась бы без китайских технологий…

Если Вы заметили ошибку — выделите ее мышью и нажмите CTRL+ENTER.

3dnews.ru

ООО «ЛИОТЕХ» — Портфельная компания

Литий-ионные аккумуляторы

Создание первого в России масштабного производства литий-ионных (Li-Ion) аккумуляторов нового поколения для энергетики и электротранспорта

В декабре 2011 года в рамках проекта запущен крупнейший в мире завод по производству литий-ионных аккумуляторов (ЛИА) высокой емкости компании «Лиотех».

В технологии производства используется наноструктурированный катодный материал литий-железо-фосфат (LiFePO4). Этот материал позволяет достигать наилучших характеристик аккумуляторов при их промышленном производстве.

Важнейшие характеристики литий-ионных аккумуляторов (ЛИА) — высокая плотность энергии, широкий температурный диапазон и длительный срок эксплуатации, экологичность и безопасность.

«Лиотех» осуществляет поставки аккумуляторов для городского электротранспорта, в частности, для троллейбусного завода «Тролза», где продукция «Лиотеха» используется для троллейбусов с запасом автономного хода. Кроме того, «Лиотех» осуществляет поставки для энергетического рынка. Компания «Хевел» запустила гибридную энергоустановку (АГЭУ) в селе Менза Забайкальского края. В составе установки были использованы аккумуляторные ячейки для накопителя энергии емкостью 300 кВт•ч производства «Лиотех». Планируется, что в 2017 году «Хевел» построит в Забайкалье еще две гибридные электростанции, на которых также могут быть использованы накопители энергии «Лиотех».

Сферы применения

- Энергетика (стационарные применения)

- Электротранспорт

Основные потребители

- Системы энергоснабжения и энергосбережения

- Производители электротранспорта

Конкурентные преимущества

- Высокая емкость аккумулятора

- Отсутствие эффекта памяти

- Надежность и безопасность

- Широкий температурный диапазон эксплуатации

- Длительный срок эксплуатации: в энергетике — до 25 лет, на электротранспорте — до 8 лет

- Ресурс, заряд/разряд при глубине разрядки до 80% — более 3000 циклов

- Ресурс батареи при использовании на электротранспорте — более 600 тыс. км пробега

www.rusnano.com

Производство литий-ионных аккумуляторов — технология и сложности

Любой прибор для превращения химической энергии в электрическую должен иметь активный металл с большим отрицательным потенциалом. То есть разность потенциалов на катоде и аноде должна быть максимальной. Оптимальными свойствами обладает литий.

Устройство аккумуляторов

Легкий металл используется в виде химических соединений графита и литий-кобальт-оксида (LiCoO2), нанесенных в виде обмазки на медную и алюминиевую фольгу. Могут использоваться другие соли на основе лития. Весь процесс производства li-ion аккумуляторов состоит из этапов:

- изготовление электродов;

- сборка активной части и создание защиты;

- упаковка, внесение электролита;

- проверка работоспособности.

Две ленты сматываются в рулон или собираются из листов в корпус. Свободное пространство заливается электролитом, выполняются клеммные выводы в герметичном контуре. Литий-ионные аккумуляторы залиты жидким электролитом, литий-полимерные – гелевым.

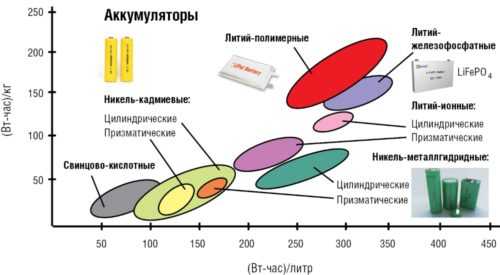

В результате получаются приборы разных форм и габаритов. В пересчете на объем активной массы, характеристики:

- плотность 150-200 Вт-ч/кг или 350-450 Вт-ч/л;

- напряжение 3,6-3,7 В;

- потеря 20 % емкости после 500-1000 циклов зарядки;

- рабочие температуры -20 ~ +50 0.

Применение компактные батарейки получили в ноутбуках, сотовых телефонах, фотоаппаратах. Ими оснащают электромобили. Производство литиевых аккумуляторов несложное, не требует больших площадей. Основные производственные площадки расположены в Азии, развивается производство литиевых аккумуляторов в РФ. Здесь построен самый большой «Ли-ион» завод в мире, в пригороде Новосибирска – Толмачево.

Технология производства литий-ионных аккумуляторов

Аноды и катоды в элементах сходны по форме, но имеют разное содержание. Смешение мелких компонентов до нанесения на анод или катод недопустимо. Поэтому, в производстве разнозаряженных полос для литиевых батарей, оборудование используется одно, а производственные площадки разные.

Этап 1.

Подготовка активного слоя для нанесения на фольгированную основу. В трубчатой печи состав спекается в однородную массу при температуре 1200 0 С. Полученное сырье размалывается на мельницах до мелкодисперсного состояния и тщательно перемешивается для полной однородности. Состав наносят на проводящую ленту, закрепляют в термопечи. Прецизионным прессом прокатывают заготовку и направляют с цех сборки.

Этап 2.

На высокоточном оборудовании нарезают материал на ленты или листы, снова сушат при 250 0, собирают в последовательности катод, анод в многослойную конструкцию определенной формы. Соединяют ультразвуковой сваркой отдельно катодные и анодные лепестки, выводят контакт на токосъемник. Происходит придание нужной формы и проверка элемента на КЗ.

Этап 3.

Приваривается отрицательная клемма и создается углубленный контур для последующей впайки крышки. В атмосфере инертного газа в корпус закачивается порция электролита, крышка устанавливается, центруется и сваривается, проверяется герметичность корпуса. Готовый элемент обертывается термоусадочной пленкой. На поверхности остаются только выводы полюсов. Здесь же проводится первичная зарядка батареи.

Этап 4.

На заключительном этапе производства литий-ионных батарей выполняют контроль качества, проверку емкости и замеры сопротивления. Сохранность батарей обеспечивается при температуре 0-10 градусов. За 2 года батарея без употребления может потерять 20 % от первоначальной емкости. При периодической разрядке – зарядке батарея выдерживает до 1000 циклов.

Производство литий-ионных аккумуляторов в России

Производством, разработкой и исследованием литиевых аккумуляторов в России занимаются международные корпорации. Одна из них «НПО ССК (SSK group) создана на предприятиях «Радуга», расположенным в г, Сасово Рязанской области, на Украине и в Индии. Здесь освоена технология изготовления батарей емкостью до 1000 А-ч и напряжением до 300 В. Они могут работать в диапазоне температур -40 +90 , выдерживать до 3000 циклов разряда.

Есть Научный центр «Автономные источники тока». Располагается он в Сколково. Продукция рассчитана для систем накопления большой мощности (СНЭ), выпускается на крупногабаритный транспорт.

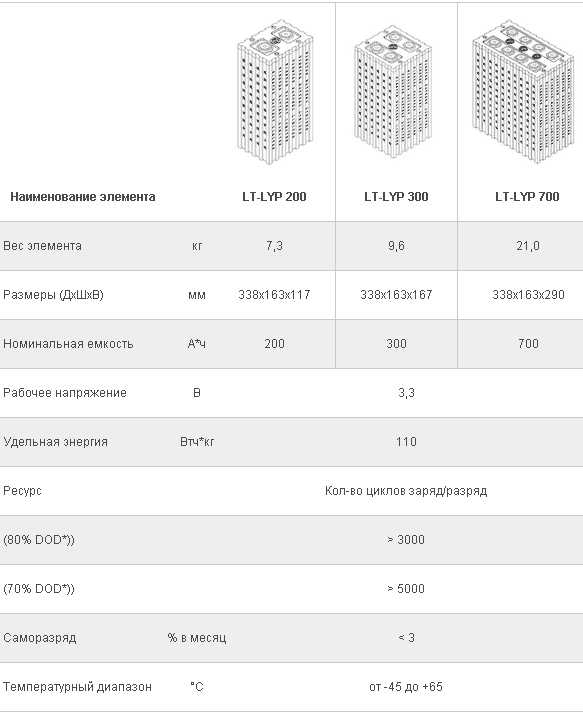

Крупнейшее в мире производство li-ion аккумуляторов в России построено в Новосибирске, как российско-китайское производство. Завод «Лиотех» производит изделия емкостью 200-700 А-ч, работающие при температурах от -45 до +65 градусов. Промышленное производство в 1 млн. штук в год призвано обеспечить 5 000 автобусов.

Характеристики продукции «Лиотех»

Развиваются производства, по ассортименту и количеству продукции уступающие зарубежным компаниям:

- АК «Ригель»;

- ОАО»Энергия»;

- НИИХИТ-2.

Россия может производить литиевые батареи с довольно низкой себестоимостью – металл получают в Новосибирске, остальные компоненты также отечественные.

Видео

Предлагаем познакомиться с производством литиевых аккумуляторов в России на крупнейшем предприятии «Лиотех»

batts.pro

Производство литий ионных аккумуляторов в России, Tesla 18650

Рекомендации

Очень важно правильно заряжать батарею, а именно с надлежащим зарядным устройством — оригинальным или от качественного производителя, так как от самодельных зарядных устройств батарея перегревается, плохие контакты и плохое качество тока, в результате чего сильно влияет на емкость и долговечность батареи.

Во время эксплуатации производитель настоятельно не рекомендует подвергать автомобиль непрерывному воздействию температуры выше +60C или ниже -30C более 24 часов

Рекомендовано не допускать полного разряда аккумуляторной батареи. В случае, если автомобиль не эксплуатируется, энергия постепенно расходуется на питание бортовой электроники (ежедневно батарея разряжается в среднем на 1%).

Чтобы предотвратить полный разряд, рекомендовано перевести автомобиль в режим энергосбережения, в котором отключается питание бортовой электроники, что позволит сократить разряд до 4% в месяц. Так же стоит отметить, что в энергосберегающем режиме зарядка 12-вольтового аккумулятора прекращается, что в течение 12 часов приведет его к полному разряду. Поэтому в данном случае потребуется подключение к внешней пусковой аккумуляторной батареи или ее замена.

Но, не стоит забывать, что при активации режима энергосбережения — необходимо подключить автомобиль к источнику питания в течение 2 месяцев, чтобы предотвратить полную разрядку батареи Тесла.

Бизнес на производстве аккумуляторов

Учитывая популярность аккумуляторов сегодня, многие стремятся открыть свое дело, заработать на их изготовлении. Однако технология производства аккумуляторов настолько сложна, что без специального образования и опыта здесь не обойтись, это может быть просто опасно.

- Виды аккумуляторных батарей

- Технология производства аккумуляторов

- Производство литиевых батарей

- Производство свинцовых батарей

- Пошаговый план открытия производства аккумуляторов

- Сколько можно заработать на изготовлении элементов питания

- Сколько необходимо денег для старта

- Как выбрать оборудование для производства аккумуляторов

- Какой ОКВЭД указать при регистрации деятельности

- Какие документы потребуются для создания бизнеса

- Какую систему налогообложения использовать для уплаты обязательных платежей

- Нужно ли разрешение на открытие бизнеса

Аккумуляторные батареи незаменимы в современной жизни. Это дополнительные источники энергии, которые можно подвергать повторной зарядке, что очень удобно и выгодно. Аккумуляторы, как правило, состоят из нескольких источников питания, которые объединены в один, который дает большую мощность. При этом можно получить батарею, которая будет давать именно столько напряжения, сколько нужно для обеспечения работы того или иного агрегата.

В наше время существуют несколько определенных типов аккумуляторов, которые изготавливаются по специальным технологиям. Отличается не только тип работы, но и используемые материалы. В результате получаются более или менее качественные аккумуляторные батареи, которые существенно разнятся по цене.

Аккумуляторы в наше время очень востребованы. Они используются во всех сферах жизни. Это могут быть и отдельные батареи для небольших бытовых либо цифровых устройств, и для автомобилей, и для промышленного производства. Изготовление аккумуляторных батарей может быть очень выгодным бизнесом, но подобная предпринимательская деятельность требует особых знаний, сложного оборудования, надежных поставщиков продукции и хороших вложений. Только тогда можно получить высокоприбыльный бизнес, который будет приносить доход круглый год.

Виды аккумуляторных батарей

В наше время наиболее популярными вариантами являются батареи никель-кадмиевого, литий-ионного и свинцового типа. Кроме того, они отличаются и по виду используемых электролитов, которые могут быть щелочными и кислотными.

Для каждого типа устройств используются определенные разновидности аккумуляторных батарей. К примеру, для цифровых устройств и домашней бытовой техники лучше всего подходят литий-ионные. Эти батареи считаются наиболее качественными и долговечными. Но они дороже своих никель-кадмиевых аналогов. Свинцовые аккумуляторы в основном используют в автомобильной промышленности. На такой продукции можно заработать больше всего, но и вложения будут внушительными. По своему типу свинцовые аккумуляторы тоже отличаются. Они могут быть сурьмосодержащими, кальциевыми, гибридными, гелевыми.

В любом случае для каждого отдельного вида аккумуляторных батарей необходимо специального оборудование. Само по себе производство аккумуляторов является очень сложной задачей, с которой могут справиться только опытные профессионалы. Не нужно забывать и о том, что при изготовлении батарей выделяется немало вредных веществ, поэтому цех должен находиться в промышленной зоне.

Если предприниматель собирается вложиться в открытие завода по изготовлению аккумуляторных батарей, ему необходимо подготовиться к тому, что данный процесс будет сложным. Для организации бизнеса понадобятся определенные знания. Если у бизнесмена их нет, нужно будет нанять опытных специалистов на руководящие должности. Их работа будет оплачиваться дорого, но без правильной организации устроить бизнес по производству аккумуляторов будет трудно.

Технология производства аккумуляторов

Что касается производства аккумуляторных батарей, опытные предприниматели утверждают, что это очень сложный тип бизнеса, поэтому открывать свой завод с нуля без каких-либо навыков в данной области не стоит, так как это очень опасно.

Но даже тем, кто хорошо знает весь процесс и технологию производства аккумуляторов, стоит обзавестись надежными партнерами. Так можно будет проще организовать бизнес.

Без четкого плана работы тут не обойтись, уж слишком серьезное это дело и большие вложения. Кроме того, чтобы создавать батареи и выгодно их продавать, нужно наладить систему поставок и сбыта. Это очень важно, так как ненадежные поставщики могут испортить репутацию завода. Для крупных клиентов своевременное получение товара является одним из основных условий, без соблюдения которого не будет эффективного сотрудничества.

Производство литиевых батарей

Литий-ионные аккумуляторы являются наиболее популярными, поэтому данному типу батарей стоит уделить особое внимание. В данном случае необходимо осуществить покрытие металлической фольгой активных электродов.

Материал, который необходим для сборки аккумулятора, поступает в цех в виде порошка черного цвета. При этом отдельно должны храниться компоненты для двух основных элементов. Если они будут смешаны, то это сделает аккумулятор непригодным для использования. Чаще всего для изготовления катодов и анодов предусмотрены различные помещения.

Электронные материалы должны быть смешаны до получения однородной суспензии. Затем ее нужно нанести на пленку и высушить. Самым ответственным этапом в этом деле является нарезка готовой пленки. Если в это время произойдет какой-либо сбой либо отклонение, это приведет к замыканию элементов. Чтобы не допустить подобных неприятностей, используются исключительно высококачественные и высокоточные машины. Более того, тут многое зависит и от человеческого фактора, поэтому не стоит экономить на квалифицированном персонале.

Вся основная работа проводится на специальном оборудовании. Крупные заводы используют полностью автоматизированное оборудование для производства. Это позволяет в больших количествах производить качественную продукцию. Для создания литий-ионных аккумуляторных батарей необходимо оборудовать цех:

- спектрометром-анализатором химсостава материалов;

- электронным микроскопом для сканирования изделий и элементов;

- калориметром, позволяющим определить тепловое свойство материала;

- вибрационными столами и климатическими камерами, чтобы настроить производительность ячеек;

- тестовое оборудование, которое позволит точно установить сроки эксплуатации аккумулятора и количество циклов зарядки.

Производство свинцовых батарей

Как уже говорилось выше, такой тип аккумуляторов в основном применяется в автомобильной промышленности. Для этого нужно специальное оборудование для производства и материалы. Все это стоит больших денег, поэтому даже на начальном этапе организация производства автомобильных аккумуляторных батарей обойдется в крупную сумму. Однако от такой деятельности вполне можно ожидать хорошей отдачи.

Дороже всего обходится оборудование для производства, но нельзя не отметить и специальные материалы, без которых невозможно изготовить свинцовые батареи. Например, понадобятся мощные пластиковые корпусы, которые смогут выдержать воздействие агрессивной среды. Такой корпус называют моноблоком.

Сами свинцовые пластины являются тоководами. Сетка может быть заполнена чистым свинцом, но такие батареи отличаются малой мощностью. Чтобы улучшить качество продукции, необходимо использовать смеси металла. Иногда свинец смешивают с сурьмой, кальцием и иными элементами, которые благоприятно влияют на свойства аккумуляторных пластин.

Наиболее часто можно встретить в продаже автомобильные аккумуляторные батареи из свинца с примесью сурьмы и кальция. Первый тип считается хуже, так как тут пластины весят больше, а служат меньше. Если для аккумуляторной батареи был использован свинец с кальцием, такая продукция будет более легкой и долговечной. Свинцово-кальциевые пластины не осыпаются со временем и являются более прочными, поэтому аккумулятор будет служить значительно дольше.

Устройство аккумуляторов

Легкий металл используется в виде химических соединений графита и литий-кобальт-оксида (LiCoO2), нанесенных в виде обмазки на медную и алюминиевую фольгу. Могут использоваться другие соли на основе лития. Весь процесс производства li-ion аккумуляторов состоит из этапов:

- изготовление электродов;

- сборка активной части и создание защиты;

- упаковка, внесение электролита;

- проверка работоспособности.

Две ленты сматываются в рулон или собираются из листов в корпус. Свободное пространство заливается электролитом, выполняются клеммные выводы в герметичном контуре. Литий-ионные аккумуляторы залиты жидким электролитом, литий-полимерные – гелевым.

В результате получаются приборы разных форм и габаритов. В пересчете на объем активной массы, характеристики:

- плотность 150-200 Вт-ч/кг или 350-450 Вт-ч/л;

- напряжение 3,6-3,7 В;

- потеря 20 % емкости после 500-1000 циклов зарядки;

- рабочие температуры -20 ~ +50 0.

Применение компактные батарейки получили в ноутбуках, сотовых телефонах, фотоаппаратах. Ими оснащают электромобили. Производство литиевых аккумуляторов несложное, не требует больших площадей. Основные производственные площадки расположены в Азии, развивается производство литиевых аккумуляторов в РФ. Здесь построен самый большой «Ли-ион» завод в мире, в пригороде Новосибирска – Толмачево.

Технология производства литий-ионных аккумуляторов

Аноды и катоды в элементах сходны по форме, но имеют разное содержание. Смешение мелких компонентов до нанесения на анод или катод недопустимо. Поэтому, в производстве разнозаряженных полос для литиевых батарей, оборудование используется одно, а производственные площадки разные.

Этап 1.

Подготовка активного слоя для нанесения на фольгированную основу. В трубчатой печи состав спекается в однородную массу при температуре 1200 0 С. Полученное сырье размалывается на мельницах до мелкодисперсного состояния и тщательно перемешивается для полной однородности. Состав наносят на проводящую ленту, закрепляют в термопечи. Прецизионным прессом прокатывают заготовку и направляют с цех сборки.

Этап 2.

На высокоточном оборудовании нарезают материал на ленты или листы, снова сушат при 250 0, собирают в последовательности катод, анод в многослойную конструкцию определенной формы. Соединяют ультразвуковой сваркой отдельно катодные и анодные лепестки, выводят контакт на токосъемник. Происходит придание нужной формы и проверка элемента на КЗ.

Этап 3.

Приваривается отрицательная клемма и создается углубленный контур для последующей впайки крышки. В атмосфере инертного газа в корпус закачивается порция электролита, крышка устанавливается, центруется и сваривается, проверяется герметичность корпуса. Готовый элемент обертывается термоусадочной пленкой. На поверхности остаются только выводы полюсов. Здесь же проводится первичная зарядка батареи.

Этап 4.

На заключительном этапе производства литий-ионных батарей выполняют контроль качества, проверку емкости и замеры сопротивления. Сохранность батарей обеспечивается при температуре 0-10 градусов. За 2 года батарея без употребления может потерять 20 % от первоначальной емкости. При периодической разрядке – зарядке батарея выдерживает до 1000 циклов.

Производство литий-ионных аккумуляторов в России

Производством, разработкой и исследованием литиевых аккумуляторов в России занимаются международные корпорации. Одна из них «НПО ССК (SSK group) создана на предприятиях «Радуга», расположенным в г, Сасово Рязанской области, на Украине и в Индии. Здесь освоена технология изготовления батарей емкостью до 1000 А-ч и напряжением до 300 В. Они могут работать в диапазоне температур -40 +90 , выдерживать до 3000 циклов разряда.

Есть Научный центр «Автономные источники тока». Располагается он в Сколково. Продукция рассчитана для систем накопления большой мощности (СНЭ), выпускается на крупногабаритный транспорт.

Крупнейшее в мире производство li-ion аккумуляторов в России построено в Новосибирске, как российско-китайское производство. Завод «Лиотех» производит изделия емкостью 200-700 А-ч, работающие при температурах от -45 до +65 градусов. Промышленное производство в 1 млн. штук в год призвано обеспечить 5 000 автобусов.

Характеристики продукции «Лиотех»

Развиваются производства, по ассортименту и количеству продукции уступающие зарубежным компаниям:

- АК «Ригель»;

- ОАО»Энергия»;

- НИИХИТ-2.

Россия может производить литиевые батареи с довольно низкой себестоимостью – металл получают в Новосибирске, остальные компоненты также отечественные.

Видео

Предлагаем познакомиться с производством литиевых аккумуляторов в России на крупнейшем предприятии «Лиотех»

t-31.ru

Российское производство литий-ионных батарей станет самым эффективным в мире

Российское производство литий-ионных батарей станет самым эффективным в мире

26.04.10 | Рубрика: Литиевые источники тока, Новости от производителей. Просмотры: 17 320

Загрузка…

Уникальный проект стал возможен, благодаря нанотехнологии, которую изобрели в Институте химии твердого тела и механохимии СО РАН еще в прошлом веке. «Этот сюжет достоин быть вписанным в историю инноваций как пример того, что технический прогресс определяется не научными идеями и открытиями – а технологиями. Мало найти, обнаружить новое явление или эффект – надо еще это явление заставить работать, а эффект применить на практике».

Так Николай Ляхов, главный ученый секретарь Сибирского отделения РАН, член-корреспондент РАН, директор Института химии твердого тела и механохимии, говорит о разработке, которая легла в основу проекта первого в России производства современных литий-ионных аккумуляторов. Одного из двух новосибирских проектов, которые получили одобрение и поддержку РОСНАНО.

Чтобы понять, в чем действительно заключается ценность и уникальность технологии, предложенной сибирскими учеными, начать придется издалека.

Кобальтовые цепи

Начнем с того, что литий-ионные батареи сегодня – отнюдь не экзотика. На таких батарейках работают электронные часы, сотовые телефоны, плееры, переносные электробритвы, фотоаппараты, ноутбуки – вся эта ставшая привычной для нас техника, требующая автономных источников питания.

— Например, на рынке ноутбуков сегодня соревнование идет в двух направлениях, — поясняет Николай Ляхов. – Первое – повышение скорости самого процессора, второе – увеличение запаса времени автономной работы. И как прикажете эти два требования совмещать? Ведь чем мощнее процессор, тем больше энергии он потребляет и тем быстрее ее тратит. Значит, емкость источника питания тоже должна расти. И тут у литий-ионных батарей нет соперников: они – самые емкие.

Литий – элемент необычный. Самый легкий из металлов, он в обычных условиях вступает в реакцию с водой, горит на воздухе, выделяя при этом летучие и едкие щелочные оксиды. Работать с ним невозможно. И все же люди научились использовать литий – связав его с другим металлом в оксидном соединении. Этой цепью, которой ученые «приковали» непослушный элемент, стал кобальт.

Вы спросите, зачем столько трудов? Зачем нужен такой неудобный и сложный в обращении компонент? Да затем, что легкий литий обладает весьма любопытным свойством: его ионы в соединениях с другими металлами способны перемещаться внутри кристаллической структуры вещества. Получается электрический ток – но не электронный, со знаком «минус», как в обычных сетях, а ионный, со знаком «плюс».

Что это нам дает? Раз есть ионный ток, значит, можно сделать ионный накопитель. Причем если в обычном конденсаторе заряд собирается только на поверхности, то в ионном накопителе работает весь объем, а значит, емкость батареи увеличивается в разы.

И все было бы хорошо: литий-кобальтовые батарейки прекрасно ведут себя в часах, мобильниках и прочей мелкой аппаратуре, но когда дело доходит до устройств более масштабных, тут кобальт обнаруживает свои недостатки.

Во-первых, металл это довольно редкий и дорогой – по стоимости приближается к серебру. Для телефона это, может быть, не имеет большого значения, а вот, к примеру, в автомобиле сразу существенно отразится на цене. Есть и второе «но»: в аккумуляторах на основе литий-кобальтового оксида надо ограничивать ток заряда. Иначе они могут взорваться. И то, что в случае с сотовым телефоном окажется просто досадной неприятностью, в случае с ноутбуком уже может угрожать безопасности человека.

— Пытались кобальт заменить на никель, добавляли марганец, пробовали различные комбинации, — рассказывает Николай Ляхов. – Находили соединения, не уступающие по емкости литий-кобальтовым и при этом более безопасные. Но с каждым новым компонентом сложность получения, а значит и стоимость материала возрастали. Новые продукты просто не выдерживали конкуренции на рынке. В конце концов, исследователи впали в уныние и пришли к выводу, что эту проблему решить нельзя, что от литиевых источников придется отказаться. И вот тут… Вот тут у ученых появился новый оксид – литий-железо фосфат.

Энергия тонкого помола

Собственно говоря, соединять литий с железом уже пробовали. Но у получившегося вещества оказалась столь низкая электронная проводимость, что никому и в голову не пришло использовать его в аккумуляторах. Как выразился Николай Ляхов, «синтезировали, померили – и отодвинули».

Дело в том, что, какими бы замечательными свойствами ни обладал ионный накопитель, в цепи мы все равно можем использовать только электронный ток. Поэтому нам и нужен второй металл – как источник электронов. Железо не подошло – проводимость материала подкачала, и о нем благополучно «забыли».

До тех пор, пока ученые не догадались это соединение… помолоть. И выяснились удивительные вещи: если мы уменьшаем размер частиц и, соответственно, увеличиваем поверхность, то этот материал – литий-железо фосфат, который в одном «куске» имел очень низкую электропроводность, — в порошке становится отличнейшим проводником.

— Тут уже любой школьник поймет, — говорит директор ИХТТМХ, — чем больше поверхность катода, тем больше получается ток. Сегодня использование литий-железо фосфата позволяет достигать разрядной емкости 170 миллиампер в час на грамм катода. Для сравнения: соединение с кобальтом дает емкость на 30 процентов меньше.

Впечатляет? Еще бы! Но у батарей «с железом» есть еще одно весьма важное преимущество – они куда дольше могут держать рабочее напряжение.

— Литий-кобальтовые элементы разрядить до нуля практически не удается, — поясняет Николай Ляхов. – Они начинают снижать напряжение задолго до того, как кончится заряд, – и прибор уже не может дальше работать. При этом 30-40 процентов емкости, как правило, остаются неиспользованными. В идеале батарея должна отдавать всю свою емкость при постоянном напряжении. Таких идеальных устройств пока еще не придумано, но литий-железо фосфат уже отчасти приблизился к искомому совершенству.

Мельницы на грани фантастики

Однако все, о чем мы до сих пор говорили, — это пока что теория. Научные знания, идеи и открытия. Как воплотить их в жизнь, как приготовить катодную массу, чтобы при минимальных затратах получить максимально эффективный материал, в решении этой задачи как раз и преуспели сотрудники Института химии твердого тела – обойдя своих коллег из ведущих научных центров Востока и Запада.

— Именно здесь сегодня и идет соревнование, — говорит Николай Ляхов, – кто сделает более мелкий, более однородный и более активный порошок. Причем не просто порошок, а композит: чтобы материал получился более электропроводным, частицы литий-железо фосфата покрывают углеродом. Проще говоря – сажей.

Вот в этом и состоит ноу-хау сибирских ученых: им удалось создать уникальную технологию приготовления фосфатно-углеродной смеси – где каждая твердая нанокрупица покрыта равномерным слоем мягкого компонента.

Коллеги и конкуренты изобретали свои способы смешивания двух таких разных веществ: одни окунали оксид в углеродсодержащий раствор, другие пробовали пропитать порошок керосином, а потом нагреть. Все это оказались «тупиковые ветви развития». Наши ученые предложили совершено иной, куда более простой и действенный метод.

Конечно, у сибирских химиков был большой задел: сотрудники ИХТТМ уже имели опыт получения подобных механокомпозитов. Такой эффект «смешанного перемалывания» действует, когда приходится иметь дело с двумя субстанциями различной твердости.

— Эти вещества ведут себя по-разному, — продолжает Ляхов, — твердая превращается в микро- и нанокрупицы, мягкая растекается, распределяется по поверхности этих крупиц, увеличивая площадь их соприкосновения друг с другом. Получается своего рода «каша». Но для достижения такого эффекта нужны специальные условия, специальные устройства.

Специальные устройства – это мельницы-активаторы, разработанные в Институте химии твердого тела. Таких мельниц нет больше нигде в мире.

— Время от времени мы покупаем для сравнения импортные аналоги и всякий раз убеждаемся – наши лучше! Там, где на импортном оборудовании надо молоть часами, мы получаем результат за две-три, а то и за половину минуты.

Этот сюжет должен войти в историю – примером того, как открытия и научные идеи могут долгое время оставаться невостребованными и ненужными. До тех пор, пока не будет найдена технология, которая поможет претворить их в реальное производство и получить реальный продукт.

На эту уникальную, единственную в своем роде технологию сегодня с большим интересом заглядываются крупные зарубежные компании. Многие были бы не прочь купить и сибирское ноу-хау, и сибирское оборудование. Но продавать свою разработку наши ученые не торопятся, у них пока другие планы.

Литий, который изменит мир

Через четыре года с конвейера в Новосибирске сойдет первый тяговый литий-ионный аккумулятор, полностью изготовленный по сибирской технологии и из сибирских материалов. Буквально на днях госкорпорация РОСНАНО и китайская компания Thunder Sky подписали контракт. Проект, как теперь модно это называть, кластерный: предполагается, что сначала новое производство станет выпускать литий-ионные источники по старой китайской технологии, но постепенно – сперва катод, затем анод, а потом и электролит – будут заменяться отечественными разработками.

Заметьте – здесь собираются делать не просто батарейки, а мощные тяговые аккумуляторы для больших, 40-местных автобусов.

— Рынок – огромный, — говорит директор ИХТТМХ. – И в первую очередь, конечно, это сам Китай. Я был в технопарке в Чань-Чуне, там сейчас строится автобусный завод. Они выразили готовность покупать у нас 2,5 миллиона аккумуляторов в год! Такие объемы мы пока даже не закладываем. И второе: китайцы смотрят в будущее. Они не зря размещают свою линию в России. Они понимают, что наш рынок тоже очень перспективен, и заранее стараются приблизить производство к потребителю.

По оценкам специалистов, будущие российские аккумуляторы значительно мощнее нынешних китайских. Если к этому приплюсовать еще простоту процесса приготовления катодной массы, отсутствие выбросов и экологическую безопасность технологического процесса, то получается – новое производство будет самым эффективным в мире.

На какое-то время в области создания литий-ионных источников мы оказались впереди планеты всей. Надолго ли – неизвестно, поскольку тема эта на острие актуальности, и многотысячные научные коллективы в разных странах мира сейчас заняты ее разработкой. А значит, надо успеть воспользоваться той форой, которую дали нам технология сибирских ученых и чудо-мельницы, сделанные в Институте химии твердого тела.

— Сфера применения литий-ионных источников огромна, — говорит директор института Николай Ляхов. – Это не только аккумуляторы для автобусов. На электричество можно перевести велосипеды, самоходные тележки, газонокосилки, бытовые приборы и инструменты. Есть такая задача, как стабилизация частоты в городских сетях – по вечерам, когда люди приходят с работы и расход энергии резко повышается. Сегодня для этого используют очень сложные инженерные механические устройства. Их можно было бы легко заменить на литий-ионные батареи. Вспомогательные источники питания на железной дороге, электрокары в складских помещениях, наконец, компьютеры – возможности применения этих батарей неисчислимы. Взять тот же автомобильный транспорт, который скоро можно будет заряжать от розетки, как сотовые телефоны. Это целая отрасль, которая зарождается сегодня на наших глазах и в ближайшем будущем готова изменить мир.

Источник: Сибкрай.ru

Метки:: Thunder Sky, Институт химии твердого тела и механохимии СО РАН, ИХТТМХ, литиевые источники тока, литий-железо фосфат, литий-ионная аккумуляторная батарея, литий-кобальт, нанотехнологии, Николай Ляхов, производство аккумуляторов, РОСНАНО, Россия, тяговый аккумулятор

www.battery-industry.ru

«Крупнейший в мире завод Li-Ion аккумуляторов» — Лиотех — всё / Prestigio corporate blog / Habr

Источник

Печальная новость пришла сегодня от РосНано.

Один из самых мощных — во всех смыслах этого слова — проектов РосНано прогорел и не смог договориться с кредиторами о реструктуризации задолженности.

Буквально пару лет назад Лиотех создавался, как рубин короны Российской Империи Корпорации Российские Нанотехнологии. Наряду с другими проектами ГК такими, как Оптоган, ЗАО «Кремний» (Иркутск), гибкой электроникой от Plastic Logic, Лиотех был легендой отрасли и предполагалось, что он будет тягаться с гигофабрикой Илона Маска. Однако этим грандиозным планам не суждено было сбыться, хотя ещё в сентябре 2015 года Тролза провело комплексные испытания литий-ионных аккумуляторов для применения на общественном транспорте.

Причина банальна: кинул китайский партнёр, а кредиторы не готовы реструктуризировать долг компании.

Официальное заявление РОСНАНО:

Новосибирский завод «Лиотех» — российский производитель литий-ионных аккумуляторов — в течение последнего времени предпринимал усилия по реструктуризации кредиторской задолженности, но не смог избежать процедуры банкротства.Напомним, что завод создавался РОСНАНО совместно с китайской компанией Thunder Sky в условиях гарантированного спроса — китайская сторона подтвердила намерение выкупать 85% продукции завода. Свои обязательства партнёр не выполнил, в дальнейшем проект реализовывался без его участия.

РОСНАНО, как акционер компании, заинтересовано в его дальнейшем развитии и сохранении в России компетенций в сфере выпуска современных литий-ионных аккумуляторов. Мы рассчитываем, что во время процедуры наблюдения завершится разработка новых, более востребованных рынком решений в таких перспективных сегментах применения накопителей электроэнергии, как здравоохранение, энергетика, ЖКХ и оборонная отрасль, что позволит предприятию выйти из кризиса.

В этой связи так же интересно интервью газете Коммерсант одного из основателей компании Оптоган, занимающейся светодиодами в РФ, Алексея Ковша — много интересного узнаете, господа!

От себя хочется отметить следующее, что пока такие знаковые проекты не научатся спасать и запускать в работу по-новому, в новых экономических реалиях, не видать нам качественного, продвинутого и инновационного импортозамещения. Оптоган сейчас ещё как-то пытаются вытянуть за счёт b2b-рынка, а те же Plastic Logic и ЗАО «Кремний», похоже, канули в Лету.

UPD: История начинает обрастать слухами…

habr.com

Производство

Подготовка

воды

Очистка воды

на многоуровневой фильтрующей водоподготовительной

установке.

Приготовление анодной

и катодной смесей

Приготовление анодной

и катодной масс на водной основе

в вакуумных миксерах.

Нанесение

смеси на фольгу

На алюминиевую фольгу в рулонах с обоих сторон наносится катодная смесь, на медную фольгу —

анодная смесь. В процессе нанесения выполняется сушка (удаление излишков воды) нанесённых анодной

и катодной смесей и их адгезия (слипание)

с фольгой.

Разделение

на полосы

Разделение рулона фольги

с нанесенной анодной или катодной смесью на два меньших и равных по ширине рулона.

Каландрирование

рулонов

Разрезанные рулоны анода

и катода прокатывают для уплотнения материала, получения нужной толщины и однородности.

Изготовление

базовых электродов

Вырубка базовых электродов из рулонов с нанесенной анодной и катодной массой.

Сортировка базовых

электродов по весу

Взвешивание и последующая сортировка каждого изготовленного базового электрода.

Формирование

стопки

Последовательная укладка сортированных анодных и катодных электродов в стопку через сепаратор.

Формирование

ядра

Сборка узлов выводных клемм аккумулятора на собранной стопке.

Сушка

ядра

Сушка ядра аккумулятора

в вакуумной печи. Установка ядра в корпус аккумулятора.

Запечатывание

корпуса

Запечатывание корпуса аккумулятора после проведения сушки.

Сушка

аккумулятора

Сушка запечатанного корпуса аккумулятора в вакуумной печи.

Заливка

электролита

Заливка электролита в корпуса аккумулятора через отверстие

для предохранительного клапана.

Установка предохранительного клапана после окончания заливки.

Заливка

электролита

Формирование аккумулятора, испытания малыми силами тока. Определение параметров аккумулятора. Испытания аккумулятора большими силами тока.

Нанесение маркировки,

упаковка

Наклейка этикетки со штрих-кодом изделия.

Оформление паспорта.

Упаковка аккумуляторов

в транспортировочную тару.

Складирование

Передача упакованных аккумуляторов на склад готовой продукции или отгрузка потребителю.

www.liotech.ru

Уникальный проект стал возможен, благодаря нанотехнологии, которую изобрели в Институте химии твердого тела и механохимии СО РАН еще в прошлом веке. «Этот сюжет достоин быть вписанным в историю инноваций как пример того, что технический прогресс определяется не научными идеями и открытиями – а технологиями. Мало найти, обнаружить новое явление или эффект – надо еще это явление заставить работать, а эффект применить на практике».

Уникальный проект стал возможен, благодаря нанотехнологии, которую изобрели в Институте химии твердого тела и механохимии СО РАН еще в прошлом веке. «Этот сюжет достоин быть вписанным в историю инноваций как пример того, что технический прогресс определяется не научными идеями и открытиями – а технологиями. Мало найти, обнаружить новое явление или эффект – надо еще это явление заставить работать, а эффект применить на практике».