Как делают картон? Технология производства картона

Оберіть, будь-ласка, мову

Українська

Русский

English

Украина, Киевская обл., Васильковский р-н, пгт. Глеваха, ул. Сулимы, 4

38 044 454 01 14 | 38 073 454 01 15 / 14

salesubi-pack.com.ua

ТУР

Search

Найти:Поделиться

Как делают картон? Технология производства картона

Статьи 0 Комментариев

Картон – один из самых распространенных материалов в полиграфии и упаковочной индустрии. Именно он позволяет создавать продукцию, которая характеризуется повышенной прочностью и износостойкостью. Сегодня мы расскажем, как же делается такой необходимый для всех материал.

Как делают картон?

Процесс производства картона состоит из нескольких основных этапов:

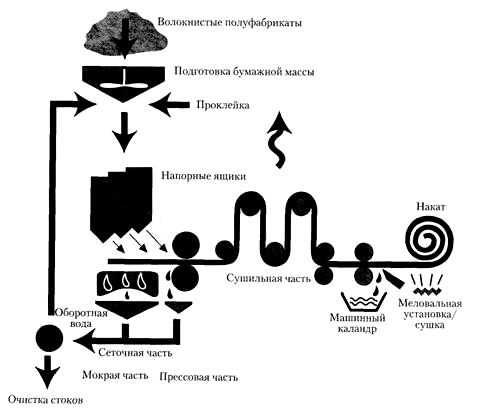

Работа с сырьем. На этом этапе выбирается подходящий рабочий материал. Чаще всего это остатки древесины, которые шли на те или иные производственные нужны.

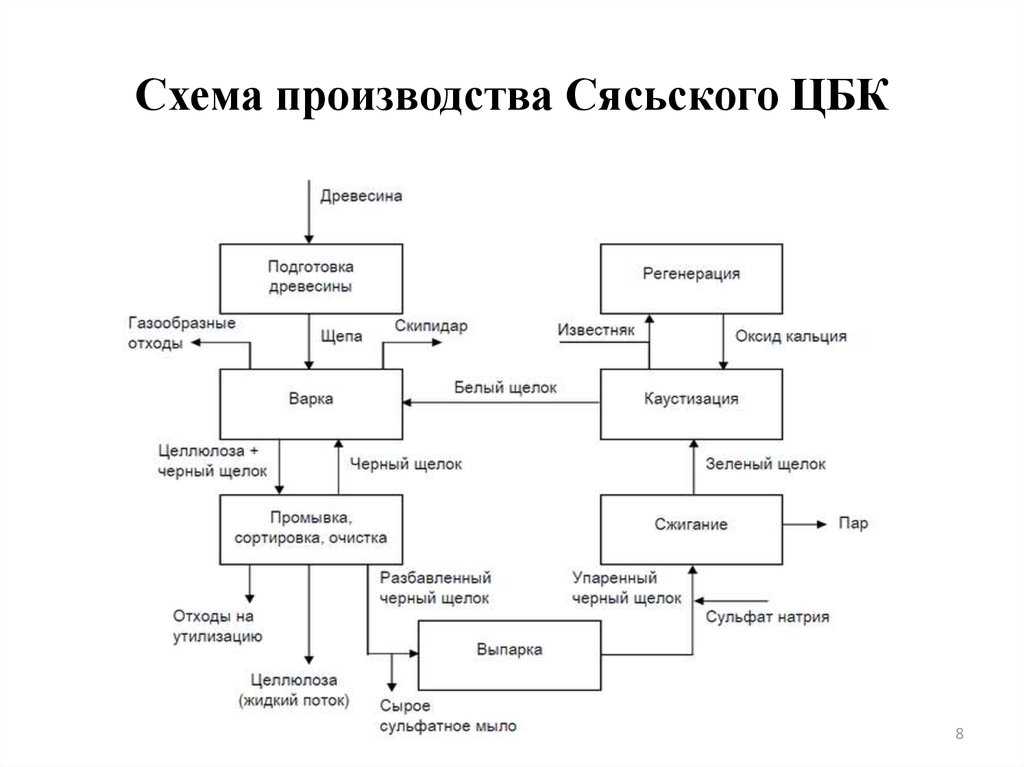

Обработка сырья. Бревна обрабатываются в специальном оборудовании, где кора отделяется от древесины. Далее дерево измельчается на мелкие щепки.

Варка. Полученную щепу варят в химическом растворе, после чего она превращается в целлюлозную массу.

Промывание. Этот этап предполагает отделение от целлюлозной массы любых других элементов – мусора, непроваренных щепок и т.д. Чистую массу выливают на сетку, на которой из целлюлозы вытекает лишняя вода.

Выжимание. Полученное полотно зажимают валами, чтобы убрать оставшуюся воду.

Сушка. Далее нужно лишь высушить материал и разрезать его на необходимый формат.

Как видно, технология производства картона требует наличия большого количества специального оборудования, поэтому этот процесс считается достаточно сложным.

Чтобы сделать картон более плотным, при его производстве к щепе могут добавлять клеящие вещества, различные минеральные и химические волокна, макулатуру и т.д.

Какой бывает картон?

В зависимости от сырья, которое лежит в основе картона, он может быть:

- Макулатурный;

- Целлюлозный;

- На основе древесной массы.

Соответственно, разные виды картона могут использоваться для изготовления разной продукции. Говоря об упаковках, макулатурный картон применяют для создания упаковок для бытовой химии, косметики, продуктов питания и т.д. Целлюлозный картон дольше сохраняет свой внешний вид, поэтому его используют для упаковок более дорогой продукции. А вот картон из древесной щепы принято считать наиболее универсальным, подходящим под товары абсолютно разной направленности. В любом случае, в процессе производства получается картонная упаковка любой сложности.

Кроме этого, можно выделить несколько видов картона по сфере его применения:

- Полиграфический;

- Упаковочный;

- Дизайнерский.

Чтобы сделать гофру, используют гофрирующий пресс. Картон проходит между разогретыми зубчатыми валами, в результате чего и получается волнистый слой. Он играет роль своеобразного амортизатора, то есть смягчает удар в случае падения упаковки. Кроме того, этот материал укрепляет стенки упаковки, что особенно важно при хранении продукции одна на одной. После того как гофра сделана, ее соединяют с плоским слоем. Это делается с помощью двух валов. Один распределяет по материалу клей, а второй – спрессовывает слои картона. Так и получается двухслойный гофрокартон. Если необходимы более высокие эстетические свойства, гофрокартон помещают между 2 слоями плоского картона.

Таким образом, картон позволяет создавать продукцию с самыми разнообразными характеристиками и внешним видом. Именно поэтому он стал наиболее используемым материалом в упаковочной индустрии.

5/5 — (3 голоса)

Поделиться:

Search

Найти:Наши услуги

Напишите нам, мы на связи

Как открыть производство картона | Бизнес идея 2023

Актуальность бизнес-идеи

Малый вес, низкая себестоимость, широкое применение… Все это характеристики популярного упаковочного материала — гофрированного картона. Гофрокартон применяют при транспортировке и хранении продукции и товарно-материальных ценностей в розничных и оптовых магазинах и складах.

Гофрокартон применяют при транспортировке и хранении продукции и товарно-материальных ценностей в розничных и оптовых магазинах и складах.

Затраты и прибыль

Запуск завода требует внушительных вложений — 5’690’000 ₽. Чистый доход в месяц около 240’000 ₽ позволит окупить вложения за 2 года.

Затраты на старте: примерный расчет для Белгорода

| Статья расходов | Сумма, ₽ |

| Оформление бизнеса | 40’000 |

| Оборудование | 5’000’000 |

| Сырье | 150’000 |

| Транспорт | 50’000 |

| Ремонт | 350’000 |

| Непредвиденные расходы | 100’000 |

| Итого | 5’690’000 |

Ежемесячные затраты

| Аренда | 150’000 |

| Зарплата персоналу | 405’000 |

| Сырье | 100’000 |

| Транспорт | 70’000 |

| Непредвиденные расходы | 100’000 |

| Итого | 825’000 |

Рассмотрите идею покупки франшизы

Франшиза Умная SREDA — производство экологичной мебели

5 900 000 ₽

Рейтинг

Прибыль По запросу

Окупаемость 8 мес.

Франшиза biovat — сеть экозаводов по переработке макулатуры и производству технического целлюлозного волокна

16 000 000 ₽

Рейтинг

Прибыль По запросу

Окупаемость 13 мес.

Все предложения франшиз этой сферы (2)

Разрешения и документы

Регистрация бизнеса

Сбор макулатуры и производство картона — ответственный и серьезный бизнес. Желаемого результата будет проще достичь в команде учредителей, поэтому оптимальным вариантом станет регистрация ООО.

Для этого подайте в налоговую заявление по форме №Р11001, приложите устав организации и протокол учредительного собрания. Также вам понадобится предоставить документы, которые подтверждают юридический адрес. Оплатите госпошлину в любом отделении Сбербанка.

Сразу после подачи заявления на регистрацию оформите устав, выберите директора и откройте счет в банке. Фирменная печать придаст вашему бизнесу солидности и вызовет доверие у потенциальных партнеров, но ее наличие не является обязательным.

Фирменная печать придаст вашему бизнесу солидности и вызовет доверие у потенциальных партнеров, но ее наличие не является обязательным.

Выбор помещения

Требования для будущего цеха серьезные: площадь не менее 700 кв метров с возможностью размещения производственной линии. Производство требует больших площадей Стоимость аренды зависит от площади завода, его расположения и других условий, а также вашего умения заключать сделки. Ориентировочные расходы — 150’000 ₽ ежемесячно.

Стоимость ремонта — будет ли он капитальным, перепланировкой или можно обойтись косметическим — зависит от изначальных условий цеха. Заложите на эти расходы, как минимум, 350’000 ₽.

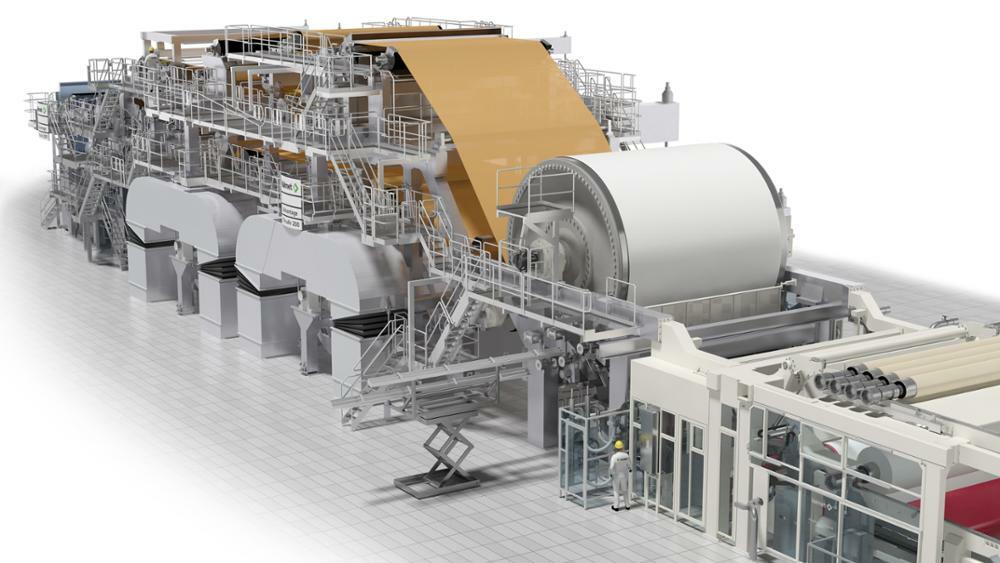

Оборудование

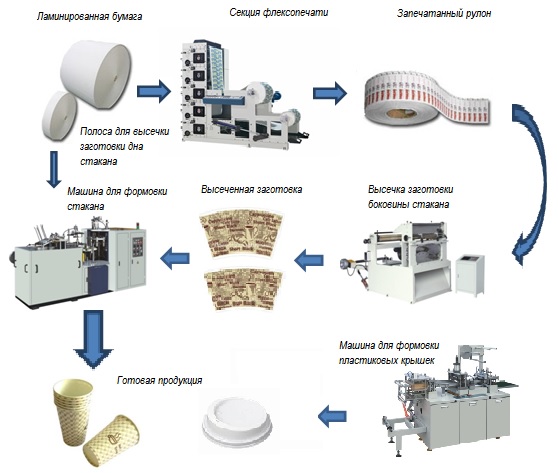

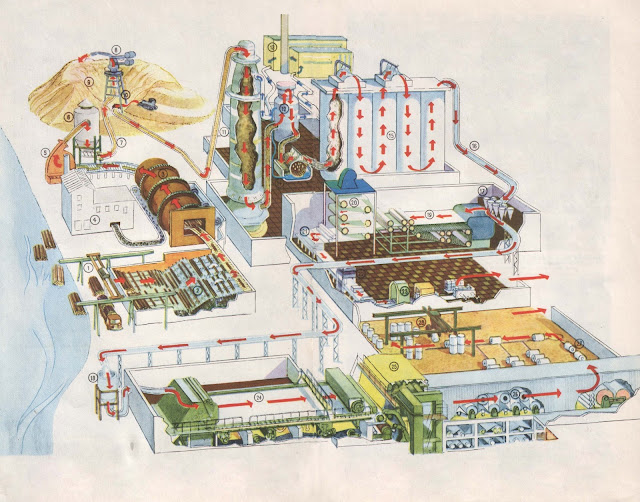

Производство гофрокартона проходит следующим образом. Сначала из размоченной массы вторсырья скатывают рулоны, затем их отправляют на размоточный станок. Картон собирается в рулон После раската бумага поступает на цилиндры и валики, где равномерно нагревается. Это этап предварительной подготовки.

Далее бумага отправляется под гофрирующий пресс, где проходит между разогретыми зубчатыми валиками для формирования волнистого слоя. После бумага передается на клеевой вал, а затем и на прижим, где гофрированная бумага соединяется с плоским слоем картона.

Этап склеивания гофрированной бумаги с картоном повторяется еще раз, затем полученные листы отправляются на сушку. В зависимости от типа оборудования материал нагревается при помощи пара или электричества, а после передается на охлаждающий участок.

На следующем этапе гофрокартон раскраивается и разрезается при помощи дисковых ножей на листы нужного размера и отправляется на флексографическую машину для высокоточной печати по картону. Из полученных заготовок складываются коробки.

Стоимость производственной линии колеблется от 3,5 до 4 миллионов ₽, флексографическая машина обойдется еще в 1,5 миллиона ₽.

Как выбрать поставщика

Лучшим производителем оборудования для гофрокартона считается итальянская фирма Fosber. Аналогичное оборудование поставляют китайские и американские производители. Выбор зависит только от ваших возможностей.

Аналогичное оборудование поставляют китайские и американские производители. Выбор зависит только от ваших возможностей.

Персонал

Для запуска завода наймите по два мастера на каждый участок и администратора производства, а также экономиста, бухгалтера, менеджера отдела сбыта.

Ориентировочный разброс зарплат по данным сайта hh.ru:

- Мастер цеха, 8 человек — от 240’000 ₽

- Администратор производства, 2 человека — от 80’000 ₽

- Экономист — от 25’000 ₽

- Бухгалтер — от 20’000 ₽

- Менеджер отдела сбыта — от 40’000 ₽

- Итого — 405’000 ₽

Отчисления в зарплатный фонд представлены из расчета работы в одну смену.

Как рекламировать бизнес

Реализуйте гофрированный картон различным оптовым и розничным компаниям, которые используют его для упаковки продуктов питания, парфюмерии, бытовой химии, техники, электроники и мебели.

Крупный ретейлер по продаже пиццы подойдетУспехи в реализации продукции зависят только от ваших личных договоренностей. Дополнительной рекламы этот бизнес не требует, но вы можете рекламировать свои пункты приема и сбора вторсырья.

Дополнительной рекламы этот бизнес не требует, но вы можете рекламировать свои пункты приема и сбора вторсырья.

Плюсы и минусы бизнес-идеи

✅ Преимущества:

- Солидный бизнес

- Перспективы в производственной сфере

- Выход на всероссийский рынок

❌ Минусы:

- Политика ценообразования

- Конкурентные риски

- Очень высокие затраты на старте

Производственный бизнес требует серьезных инвестиций на старте. Но гофрокартон широко применим в упаковке, поэтому и спрос на него будет всегда. Удачи!

Процесс производства гофрированного картона | Fruit Growers Supply

Вот уже более 100 лет гофроящики доминируют в качестве основного способа упаковки для транспортировки продукции. На современном рынке гофрированные материалы используются для демонстрации, продвижения и упаковки практически любого продукта на земле. Будь то еда, игрушки, канцелярские товары, компьютеры, одежда, мебель или электроника, все, что мы покупаем, преодолело определенное расстояние, чтобы попасть к нам, и, как правило, было защищено гофрированным контейнером с места его первоначального изготовления.

Преимущества гофрокартона

Истоки процесса производства гофрированной бумаги можно проследить до операций по отгрузке и упаковке в 19 веке. Сегодня он используется в большинстве стран мира во время транспортировки от производителя до места продажи или непосредственно в дом потребителя. Некоторые из обширных преимуществ гофрокартона включают в себя:

- Минимальный вес

- Практичность

- Полезность

- Устойчивое развитие

- Возможность вторичной переработки

- Привлекательность дизайна и мерчандайзинга

В дополнение к этим практическим и экологическим преимуществам гофрокартон также предлагает безграничные возможности дизайна и привлекательность для потребителей. Даже когда пункт назначения достигнут, гофрокартон можно перерабатывать и снова использовать для той же цели.

Инновации в гофрированной промышленности

Производители гофрокартона продолжают совершенствовать свои процессы производства гофрокартона и продукцию, чтобы адаптироваться к изменениям в системах дистрибуции, нуждам розничных продавцов и требованиям потребителей. Это включает в себя поиск способов создания более прочной бумаги, легкой и водостойкой.

Это включает в себя поиск способов создания более прочной бумаги, легкой и водостойкой.

Чтобы оставаться универсальными перед лицом этих постоянно меняющихся требований, предприятия по производству гофрированного картона оснастили себя автоматизированными технологиями, которые позволяют им делать поразительные 23 миллиарда долларов в год только в Соединенных Штатах. Поскольку население увеличивается, а спрос на продукты продолжает расти, гофрокартон, вероятно, останется лучшим вариантом для безопасной транспортировки продуктов и материалов по всему миру.

Процесс производства гофрированной бумаги

Процесс изготовления коробок из гофрированного картона включает шесть этапов, начиная с экологичной заготовки древесины и заканчивая специализированным заводом по производству картона, подобным тому, который используется FGS. Чтобы понять этот процесс с помощью простой иллюстрации, вы можете взять лист бумаги и добавить на нем волны (известные как флейты). Приклейте гофрированную бумагу к слоям прочного лайнера и вуаля — у вас есть прочный кусок комбинированного картона, который может выдержать удары, защищая даже самое хрупкое содержимое внутри.

Приклейте гофрированную бумагу к слоям прочного лайнера и вуаля — у вас есть прочный кусок комбинированного картона, который может выдержать удары, защищая даже самое хрупкое содержимое внутри.

Производство коммерческого гофрированного картона несколько сложнее, чем в приведенном выше примере, и включает в себя специализированное оборудование и настройку. Подробная информация о каждом этапе процесса производства гофрокартона приведена ниже:

1- Источники материалов

Сырье, используемое в процессе производства гофрированной бумаги, в основном состоит из целлюлозного волокна из древесной массы сосны, пихты. и кедры, встречающиеся в лесах Калифорнии, Орегона и Вашингтона. Чтобы обеспечить постоянное здоровье этих лесов и предотвратить ущерб окружающей среде, многие компании, такие как Fruit Growers Supply, используют только деревья, выращенные и собранные с использованием устойчивых, экологически чистых методов, которые не наносят ущерба дикой природе или близлежащим коренным племенам.

Чтобы собрать древесную массу, выбранные деревья срубают, сучья удаляют, а стволы отправляют на бумажную фабрику, где химический процесс превращает древесную стружку в целлюлозу, которая используется для изготовления бумажных изделий. Волокно, используемое в процессе производства гофрированной бумаги, отделяют от целлюлозы с помощью механических, химических и полухимических методов и отправляют на картонный завод для переработки в гофрированный картон. Если раньше в лесной промышленности побочные продукты, такие как опилки и мелкая стружка, сжигались как отходы, то теперь эти материалы используются вместе с переработанной бумагой (до одной трети конечного продукта) в качестве исходного материала для производства новой бумаги и гофрированного картона.

2- Клейкая система для гофрокартона

На клеевом этапе процесса производства гофрированной бумаги производители гофрокартона используют вещество, известное как крахмал, для приклеивания облицовочного картона к материалу.

3- Гофроагрегат

Для изготовления комбинированного картона машина для гофрирования помещает канавки в материал и приклеивает его к облицовочному картону. Эти канавки могут быть изготовлены меньшей или большей длины по мере необходимости. Наиболее распространенными длинами канавок являются A, B, D, E и F. дорогие — стоимостью около миллиона долларов каждый. Помимо размещения гофрокартона в бумаге и приклеивания гофрированной бумаги к облицовочному картону, эти машины также могут настраивать картон в соответствии со спецификациями, определенными заказчиком. Например, картон для тары может быть обработан водой, жиром или противоскользящим покрытием на этом этапе процесса производства гофрированной бумаги, или к нему могут быть добавлены внутренние ленты или нити, чтобы сделать коробку более устойчивой к разрыву и вздутию.

4- Заготовки для коробок

Теперь, когда облицовочный картон и гофрированная бумага были превращены в отрезок комбинированного картона, этот комбинированный картон теперь необходимо разрезать на заготовку коробки, готовую к сборке. На этом этапе процесса производства гофрированной бумаги можно использовать принтер-просекатель, высекальный пресс или флексографско-склеивающий станок для резки, надрезов и прорезей комбинированного картона, чтобы превратить его в заготовку для коробки.

5- Брошюровщик/обжимной станок

В зависимости от потребностей компании-покупателя коробки могут быть изготовлены на месте после выхода из завода по производству гофрированного картона. Другие изготавливаются на заводе с помощью брошюровщика, тейпера или флексографской фальцевально-склеивающей машины. Сшиватели и конусы соединяют пустые концы гофрированной коробки скобами или лентой, чтобы сформировать готовую коробку.

Сшиватели и конусы соединяют пустые концы гофрированной коробки скобами или лентой, чтобы сформировать готовую коробку.

6- Ламинатор

Далее в процессе производства гофрированной бумаги ламинатор склеивает слои однослойного или многослойного гофрированного картона для придания прочности. Эта машина обычно используется для контейнеров для сыпучих материалов, гофрированных листов для прокладок и специальных приложений.

Специализированные процессы

Часто коробки из гофрокартона необходимо усовершенствовать с помощью специальных процессов, повышающих защитные свойства коробки или помогающих покупателю лучше организовать содержимое коробки. Ниже приведены примеры специальных процессов и добавок, используемых в процессе производства гофрированной бумаги:

- Ламинированные гофрированные прокладки

- Гофрокартон, приклеенный к пластиковой пленке

- Проклеенные поддоны и дно ящиков

- Вырубные формы

- Гофрированные перегородки

Устойчивое развитие и переработка в гофрированной промышленности

Процесс производства гофрированной бумаги имеет несколько преимуществ, поскольку он относится к возможности вторичной переработки и устойчивости. Вот некоторые из них:

Вот некоторые из них:

- Производители могут легко использовать экологичные чернила для печати на гофрированной бумаге.

- Разработаны новые крахмалы, не наносящие вреда озоновому слою.

- Формальдегид, который, как доказано, является опасным выбросом, значительно регулируется и сокращается в современном процессе производства гофрированной бумаги.

- Благодаря принятию в 1980-х годах Закона о чистой воде промышленные отходы значительно сократились по сравнению с прошлыми уровнями.

- Производители гофрированного картона поощряют своих поставщиков и конечных пользователей перерабатывать готовые коробки из гофрированного картона для обеспечения устойчивости в бумажной промышленности. Экологически сознательные компании выбирают бумагу для производства гофрированной бумаги у надежных поставщиков, одновременно сокращая и перерабатывая собственные бумажные отходы.

- Обновленные требования по охране труда и технике безопасности побудили производителей гофрированного картона производить коробки, в которых пищевые продукты перевозятся безопасно и не создают рисков для здоровья конечного потребителя.

- Производство гофрированного картона направлено на создание экологически чистых упаковочных материалов, и его скорость переработки выше, чем у всех других упаковочных материалов, используемых сегодня. По сравнению с другими вариантами упаковки, гофрокартон использует меньше сырья для создания переработанного продукта.

Узнайте больше о гофрокартоне

В Fruit Growers Supply вы можете найти дополнительную информацию о том, как гофрированные коробки могут использоваться местными предприятиями для всех ваших потребностей в доставке продукции. Компания Fruit Growers Supply Company усовершенствовала процесс производства гофрированной бумаги, который является технологически продвинутым, быстрым и экологически безопасным. Подпишитесь на наши электронные новости для получения информации о гофрокартоне, поддонах, оросительных системах и свяжитесь с нами, чтобы получить ни к чему не обязывающую цитату.

Из чего сделан картон

GK Home > Блог GK > Жизненный цикл картона: из чего он сделан и как его использовать

Мы используем картон во многих сферах современной жизни: от упаковки, доставки и строительства до садоводства и искусства. Картон универсален, прочен и незаменим в жизни. Тем не менее, есть одна серьезная неудача с картоном. Производственный процесс создания нового картона из деревьев приводит к большому количеству выбросов двуокиси серы. Поскольку наша окружающая среда и озон уже находятся под угрозой, опасно производить новый картон для повседневного использования. К счастью, переработка и повторное использование картона могут сократить эти выбросы вдвое. В этой статье мы подробно рассмотрим, как изготавливается картон, а также способы переработки и перепрофилирования картона, чтобы помочь вам не забывать об окружающей среде при использовании картона.

Картон универсален, прочен и незаменим в жизни. Тем не менее, есть одна серьезная неудача с картоном. Производственный процесс создания нового картона из деревьев приводит к большому количеству выбросов двуокиси серы. Поскольку наша окружающая среда и озон уже находятся под угрозой, опасно производить новый картон для повседневного использования. К счастью, переработка и повторное использование картона могут сократить эти выбросы вдвое. В этой статье мы подробно рассмотрим, как изготавливается картон, а также способы переработки и перепрофилирования картона, чтобы помочь вам не забывать об окружающей среде при использовании картона.

Создание картона из сырья

Чтобы понять, как делается картон, взгляните на один из клапанов картонной коробки. Вы заметите, что внутренняя и внешняя части типичной коробки сделаны из гладких картонных частей, называемых «вкладышами». Между этими двумя вкладышами зажат волнистый кусок картона, называемый «рифленым картоном». Рифленый картон поглощает удары и смягчает все, что находится внутри коробки. Вместе вкладыши и гофрированный картон образуют гофрированный картон, который часто используется для транспортировки и упаковки.

Вместе вкладыши и гофрированный картон образуют гофрированный картон, который часто используется для транспортировки и упаковки.

Вторым по распространенности видом картона является коробочный картон. Этот тип картона чаще всего используется в упаковке потребительских товаров, таких как продукты питания или товары для здоровья и красоты. Этот тип картона тоньше гофрокартона и изготавливается из одного листа.

Как мы упоминали ранее, картон имеет множество применений в современном мире. Когда мы думаем о картоне, мы часто думаем о коробках из гофрированного картона, которые используются для упаковки или доставки товаров. Однако картон в виде коробочного картона также используется для изготовления коробок из-под хлопьев, бумажных полотенец и рулонов туалетной бумаги, коробок для салфеток и коробок для молока или сока. Почти все, что упаковано и отправлено, использует какой-то картон.

Из чего сделан картон

Из чего сделан картон? Процесс начинается с резки и распиловки деревьев хвойных пород. С этих деревьев снимают кору и превращают в щепу. Любые примеси отфильтровываются с помощью вибрационного сита или воздушного сепаратора, такого как воздушный классификатор DE-STONER® для древесины. Затем древесная щепа превращается в целлюлозные волокна в процессе варки целлюлозы. Эти волокна смешиваются с водой и превращаются в суспензию, которая позволяет волокнам отделяться от натуральных масел и природного клея, скрепляющего древесину. Иногда волокна выбелены добела; в противном случае они остаются коричневого цвета. Волокна проходят окончательную промывку для удаления любых загрязнений, прежде чем они будут спрессованы и свернуты в бумагу. Эти рулоны картонной бумаги превращаются в коробки или изготавливаются из различных картонных изделий.

С этих деревьев снимают кору и превращают в щепу. Любые примеси отфильтровываются с помощью вибрационного сита или воздушного сепаратора, такого как воздушный классификатор DE-STONER® для древесины. Затем древесная щепа превращается в целлюлозные волокна в процессе варки целлюлозы. Эти волокна смешиваются с водой и превращаются в суспензию, которая позволяет волокнам отделяться от натуральных масел и природного клея, скрепляющего древесину. Иногда волокна выбелены добела; в противном случае они остаются коричневого цвета. Волокна проходят окончательную промывку для удаления любых загрязнений, прежде чем они будут спрессованы и свернуты в бумагу. Эти рулоны картонной бумаги превращаются в коробки или изготавливаются из различных картонных изделий.

Как вы понимаете, процесс изготовления картона обширен и представляет угрозу для окружающей среды. Поскольку картон является основным продуктом для упаковки и доставки товаров, нереально надеяться, что картон просто исчезнет. Вместо этого поиск способов переработки и перепрофилирования картона является лучшим и наиболее реалистичным решением для защиты окружающей среды.

Сортировочный картон для вторичной переработки

После того, как кусок картона выбрасывается в корзину для вторичной переработки или сдается на предприятие по переработке, компания по переработке сортирует его по типу материала. Однако в зависимости от того, где картон перерабатывается, владельцу дома или собственности может потребоваться сортировать вторсырье, прежде чем программа переработки заберет его.

Во многих областях картон, стекло, пластмасса и металлы должны помещаться в отдельные контейнеры. Это называется двухпоточной рециркуляцией. Однако в других районах владельцы недвижимости могут использовать только один мусорный бак для сбора всего вторсырья для вывоза. Это называется однопоточной рециркуляцией. У обоих методов переработки есть свои плюсы и минусы.

Когда картон поступает на перерабатывающее предприятие посредством однопоточной переработки, он может быть отсортирован и разделен с использованием такого оборудования, как стержневая дека для однопоточной переработки. В других случаях картон, поступающий в результате двухпоточной переработки, дополнительно сортируется на наличие загрязнений с помощью такого оборудования, как первичный грохот FINGER-SCREEN™ 2.0. Загрязнения, такие как жир и частицы пищи в коробках для пиццы, ухудшают качество бумажных волокон, поэтому такие типы картона следует компостировать или выбрасывать, а не перерабатывать.

В других случаях картон, поступающий в результате двухпоточной переработки, дополнительно сортируется на наличие загрязнений с помощью такого оборудования, как первичный грохот FINGER-SCREEN™ 2.0. Загрязнения, такие как жир и частицы пищи в коробках для пиццы, ухудшают качество бумажных волокон, поэтому такие типы картона следует компостировать или выбрасывать, а не перерабатывать.

Забавный факт: обычно картон разлагается в течение 2 месяцев, поэтому его небольшие кусочки можно использовать в компостной куче вместо переработки. Для этого рекомендуется измельчить картон на как можно более мелкие кусочки, чтобы он мог разлагаться. Следующим шагом будет замочить их все в воде и смешать с грязью, кожурой фруктов, обрезками травы или навозом. Этот тип компоста может быть уложен слоями с 2 дюймами почвы между слоями. Очень важно, чтобы компост был очень влажным, чтобы обеспечить лучшее разложение. Переворачивайте компост каждые 5-6 дней, чтобы ускорить процесс. Через несколько месяцев свая будет готова для использования в саду.

Переработка картона для повторного использования

После того, как картон сортируется с помощью просеивающего оборудования, он повторно превращается в целлюлозу в процессе, аналогичном первоначальному варке целлюлозы. Картон превращается в суспензию для разделения и очистки волокон. Волокна промывают для удаления любых загрязнений или остатков чернил. Наконец, волокна спрессовываются и скручиваются в бумагу, из которой можно сделать больше картонных изделий. Жизненный цикл картона продлевается за счет переработки, а также уменьшается количество деревьев, используемых в производстве, и отходов картона.

Для производства одной тонны совершенно нового картона требуется 3 тонны древесины, поэтому переработка этого материала так важна, и поэтому компания General Kinematics стремится улучшить наше просеивающее и сортировочное оборудование для переработки и управления отходами картона и других материалов. Для получения дополнительной информации о жизненном цикле картона или о нашем оборудовании для переработки отходов свяжитесь с нами сегодня.

Корпорация General Kinematics, зарегистрированная в 1960 году, была основана для продажи, проектирования и изготовления на заказ инновационного вибрационного оборудования для обработки и обработки материалов. Сегодня компания является одним из крупнейших в мире поставщиков вибрационного технологического оборудования, имея более 200 мировых патентов, и вносит значительный вклад в разработку вибрационного оборудования и технические усовершенствования в области его применения. General Kinematics обслуживает клиентскую базу по всему миру через сеть независимых торговых представителей, специализирующихся на инженерных разработках, которые охватывают основные промышленные рынки США. Международные рынки обслуживаются дочерними предприятиями и через комбинацию представителей, лицензированных производителей и стратегических альянсов с ведущими отраслевыми организациями в других стратегически важных местах. На сегодняшний день практически во всех промышленно развитых странах мира установлено более 50 000 единиц техники General Kinematics.