Как производят кабель. — Как это сделано, как это работает, как это устроено — LiveJournal

Процесс производства кабеля можно разделить на несколько этапов: поэтапное волочение и протяжка заготовки, наложение изоляции и оболочки, разбухтовка, отгрузка. Проследим последовательно:

Сначала общие виды двух цехов, в которых происходят основные этапы производства.

1. Цех волочения и скрутки стренги. Здесь происходит первичная обработка медной катанки, основного сырья для производства кабельно-проводниковой продукции (КПП).

2. Цех по наложению изоляции и оболочки. В этом цеху расположены экструзионные линии, где медные заготовки приобретают вид готового изделия.

На завод поступает медная ка́танка, которую изготавливают методом непрерывного литья и прокатки из медных катодов. Катанка — это грубая заготовка, обычно большого диаметра, которая используется для дальнейшего производства проволоки.

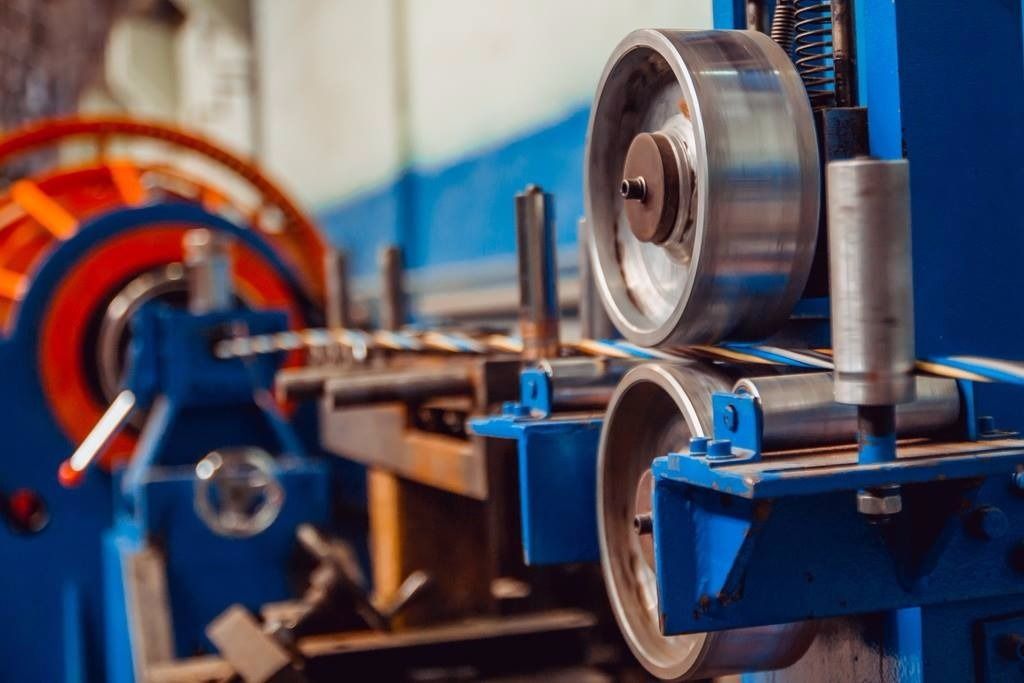

3. Машина грубого волочения ВМ-13. Предназначена для волочения медной катанки в проволоку. Волочением называется процесс холодной обработки металлов давлением, при котором обрабатываемая проволока или другая заготовка проходит через волочильный инструмент (волоку) и принимает форму и размеры его внутреннего канала с поперечным сечением меньше сечения заготовки. Уменьшение сечения приводит к увеличению длины проволоки. Данная машина предназначена для волочения с диаметра 9 мм до 1,6-4,3 мм.

Предназначена для волочения медной катанки в проволоку. Волочением называется процесс холодной обработки металлов давлением, при котором обрабатываемая проволока или другая заготовка проходит через волочильный инструмент (волоку) и принимает форму и размеры его внутреннего канала с поперечным сечением меньше сечения заготовки. Уменьшение сечения приводит к увеличению длины проволоки. Данная машина предназначена для волочения с диаметра 9 мм до 1,6-4,3 мм.

4. Общий вид волочильного комплекса Nihoff. 12-ти ручевая волочильная машина, предназаначенная для тонко-среднего волочения медной проволоки в пасьму. Это заготовка для дальнейшей скрутки в стренгу. Это начало производства гибкого многожильного кабеля.

5. При волочении происходит нагартовка, ухудшающая электропроводность проволоки. Также при волочении происходит изменение пластических свойств металла: он упрочняется (наклепывается), структура его изменяется, зерна металла измельчаются в направлении волочения, то есть образуется текстура. Снятие «наклепа» и получение мягкой проволоки, достигается нагревом металла до определенной температуры, выдержкой в течение заданного времени и охлаждающей комнатной температуры. При этом металл снова становится пластичным.

Снятие «наклепа» и получение мягкой проволоки, достигается нагревом металла до определенной температуры, выдержкой в течение заданного времени и охлаждающей комнатной температуры. При этом металл снова становится пластичным.

Термическая обработка металла, при которой ему возвращаются первоначальные свойства, называется отжигом. Температура и длительность отжига зависят от свойств и размеров проволоки. Для предохранения медной проволоки от окисления ее отжиг производят в специальных паровых или вакуумных печах. Проволоченная пасьма проходит через устройство «отжига на проход», которое позволяет экономить время, не используя отжиг в муфельной печи.

6. После отжига, готовая пасьма наматывается на технологическую тару. Здесь хорошо видно механизм раскладки, который состоит из привода и раскладчика. Укладка изделия происходит в результате смещения раскладчика вдоль оси приемной катушки за один ее оборот, равный диаметру принимаемого изделия. По мере уменьшения числа оборотов приемной катушки уменьшается и скорость перемещения раскладчика.

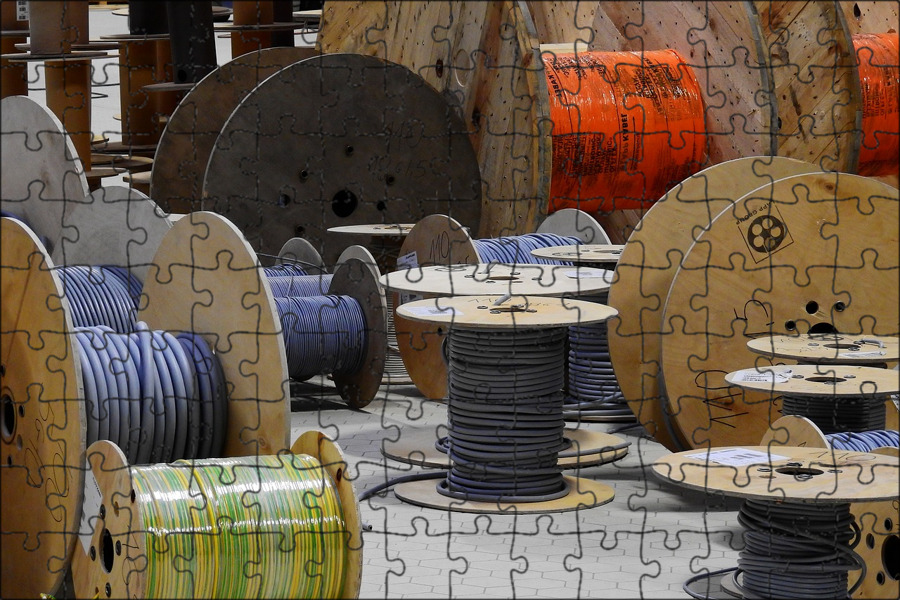

7. Пустые катушки.

8. На следующем этапе пасьма с нескольких активных отдатчиков подается в крутильную машину, где происходит скрутка пасьмы в стренгу, заготовку для производства проводов марок ПВС, ШВВП, ВП-3. Скрутка является одним из наиболее распространенных технологических процессов кабельного производства. Из отдельных проволок скручиваются токопроводящие жилы и неизолированные провода.

Из изолированных жил скручиваются либо непосредственно кабели и провода, либо (при изготовлении кабелей связи) их составные части — группы, пучки, из которых в свою очередь скручиваются кабели. В этом процессе объединяются отдельные элементы (проволка, жилы, группы, пучки), при котором каждый из них располагается по винтовой линии вокруг центральных (одного или нескольких) элементов.

9. Внутренности крутильной машины с вращающимся приемным устройством. Перекрученные жилы наматываются на технологическую тару в готовую стренгу. Скрутка осуществляется в результате сочетания двух движений: прямолинейного (поступательного) и вращательного.

Скрутка осуществляется в результате сочетания двух движений: прямолинейного (поступательного) и вращательного.

При этом вращение может производиться как по часовой стрелке, так и против нее. О направлении скрутки судят по расположению витков элементов в скрученном изделии. Скрутка называется левой, когда каждый элемент скрутки, если смотреть на него по направлению оси, идет справа–вверх–налево, и правой при траектории элемента слева–вверх–направо

10. Рядом находится машина для тонко-среднего волочения DHC. В отличии от Nihoff, волочение в ней идет в одну жилу с отжигом на проход.

11. Заготовка полученная после волочения.

12. Она идет в машину скрутки стренги, через пассивный отдатчик. Отдатчики различаются на пассивные и активные по принципу отдачи заготовки с барабана. Основная задача отдатчика обеспечить равномерное сматывание заготовки при постоянной скорости и натяжении.

13. Элемент крутильной машины, через который проходит пасьма перед скруткой.

Элемент крутильной машины, через который проходит пасьма перед скруткой.

14.

15. Готовая стренга, подготовленная к наложению изоляции.

16. Активный отдатчик, с которого стренга подается на экструзионную линию.

17. ПВХ пластикат в гранулах. Материал для нанесения изоляции и оболочки. Поливинилхлоридный пластикат, применяемый в кабельной промышленности, представляет собой смесь поливинилхлоридной смолы (поливинилхлорида), получаемой полимеризацией хлористого винила с пластификаторами, стабилизаторами, наполнителями и другими компонентами.

18. Экструзионная линия. Агрегат для наложения изоляции и оболочек из пластмасс состоит из экструдера, отдающего, тягового и приемного устройств, охлаждающей ванны, контрольной и пускорегулирующей аппаратуры. С отдающего устройства проволока, скрученная жила или заготовка под оболочку поступает в головку экструдера. Тормозное приспособление отдающего устройства служит для постоянного натяжения жилы и предотвращения раскрутки барабана или катушки с проволокой при остановке агрегата или уменьшении скорости экструзии.

Тормозное приспособление отдающего устройства служит для постоянного натяжения жилы и предотвращения раскрутки барабана или катушки с проволокой при остановке агрегата или уменьшении скорости экструзии.

Сначала гранулы пластиката расплавляются в шнеке до однородной массы. Для лучшей адгезии и предотвращения образования на жиле воздушных включений, особенно при наложении полиэтиленовой изоляции, перед головкой экструдера устанавливают устройство для подогрева жилы электрическим током через систему роликов, на которые подается необходимое напряжение. Нагретая до 100–150°С жила поступает в головку экструдера.

19. Экструдер (червячный пресс). В головке экструдера расплавленная пластмасса выдавливается через кольцевой зазор между дорном и матрицей в виде оболочки и накладывается на провод.

20. Охлаждающая ванна с водопроводной водой, находящаяся за головкой экструдера, в которую попадает провод или кабель после наложения пластмассовой оболочки, должна иметь такую длину, чтобы при выбранном режиме охлаждения и скорости прессования изоляция или оболочка успевала по всей толщине охладиться до 60–70°С. Недостаточное охлаждение приводит к смещению жилы либо смятию изоляции и оболочки.

Недостаточное охлаждение приводит к смещению жилы либо смятию изоляции и оболочки.

21. Пульт управления экструзионной линией.

22. После охлаждающей ванны провод поступает в устройство для обдувки воды и сушки, затем в тяговое устройство и через компенсаторы подается на приемный вал. При наложении изоляции перед компенсатором или тяговым устройством устанавливают аппарат сухого испытания напряжением.

23.

24. Приемник экструзионной линии.

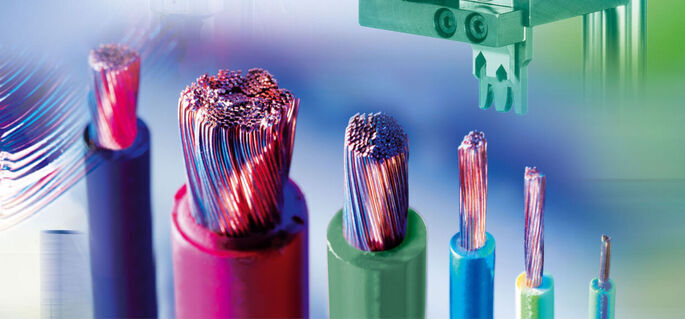

25. При изготовлении многожильного кабеля, отдельные изолированные жилы скручиваются. Скрутку изолированных жил в кабель при изготовлении силовых кабелей можно производить с откруткой и без открутки. При скрутке без открутки происходит самопроизвольное дополнительное закручивание жилы вокруг собственной оси. Это приводит к деформации фазной изоляции и, следовательно, к образованию дополнительных дефектов в ней в виде морщин и вмятин. Особенно это явление заметно при скрутке жил большого сечения и при больших толщинах изоляции.

Особенно это явление заметно при скрутке жил большого сечения и при больших толщинах изоляции.

Скруткой в закрутку называют такой процесс скрутки, при котором направление скрутки изолированных жил совпадает с направлением скрутки проволок в наружном повиве изолированной жилы. Под скруткой в раскрутку понимается такой процесс скрутки, при котором эти направления противоположны.

26. Скрутка предварительно подкрученных жил производится на обычных крутильных дисковых машинах, которые оборудуются специальным подкручивающим устройством. Часто это устройство совмещается с уплотняющим механизмом. При этом уплотняющие вальцы помимо вращения вокруг собственной оси вращаются вокруг оси кабеля. Фазная изоляция накладывается на предварительно подкрученную жилу, поэтому после общей скрутки, которая производится с откруткой, качество фазной изоляции не ухудшается.

27. Скрученные жилы в дальнейшем поступают на экструзионную линию для нанесения общей изоляции.

28. После нанесения изоляции, кабель подается на разбухтовку. Здесь же он проходит ОТК и упаковывается.

29. Готовая продукция на отгрузке.

Взят у victorborisov в Кабельный завод

Читайте наше сообщество также вконтакте, где огромный выбор видеосюжетов по тематике «как это сделано» и в фейсбуке.

Tags: Москва, завод, кабель, производство

Производитель кабельной продукции | АО Завод Энергокабель – один из крупнейших кабельных заводов России

О заводе

Завод «Энергокабель» был создан в городе Электроугли Ногинского района Московской области по специальному проекту Государственного проектного института Министерства РФ по атомной энергии и Всероссийского НИИ кабельной промышленности. Первая продукция предприятия поступила на российский рынок в 2002 г. На протяжении всех лет работы завод интенсивно развивался, наращивал мощности, и в настоящее время его номенклатура включает десятки тысяч марко-размеров продукции. Однако секрет успеха АО «Завод «Энергокабель» — не только в исключительной широте ассортимента: предприятие признано одним из лидеров отрасли по качеству выпускаемых изделий, и сегодня само название «Энергокабель» может служить синонимом надежности кабельно-проводниковой продукции. Марке завода доверяют как государственные ведомства, так и ведущие компании атомной, нефтегазовой, транспортной отраслей. Кабели подмосковного предприятия поставляются на объекты промышленного и гражданского строительства, а также специального назначения по всей территории России.

Однако секрет успеха АО «Завод «Энергокабель» — не только в исключительной широте ассортимента: предприятие признано одним из лидеров отрасли по качеству выпускаемых изделий, и сегодня само название «Энергокабель» может служить синонимом надежности кабельно-проводниковой продукции. Марке завода доверяют как государственные ведомства, так и ведущие компании атомной, нефтегазовой, транспортной отраслей. Кабели подмосковного предприятия поставляются на объекты промышленного и гражданского строительства, а также специального назначения по всей территории России.

Высокотехнологичное оборудование и развитые производственные мощности позволяют АО «Завод «Энергокабель» выполнять все технологические операции по изготовлению силовых и контрольных кабелей, установочных, соединительных проводов с пластмассовой изоляцией, специальных кабелей — включая испытание, упаковку и отгрузку. Сегодня в каталоге предприятия — свыше 150 000 марко-размеров продукции.

Основополагающий принцип работы предприятия — оперативно выполнять и тщательно проверять каждый заказ, что позволяет заводу достигать стабильно высокого уровня изделий и на протяжении многих лет сохранять репутацию лидера отрасли в области качества, успешно конкурируя с другими производителями из России и ближнего зарубежья.

Завод «Энергокабель» — не только современное производство с применением передовых технологий и оборудования всемирно известных фирм, таких как Maillefer, Nokia, Rosendahl, Сortinovis, Pourtier, Sket, Mario Frigerio S.p.A., но и пошаговый контроль качества.

Ассортимент выпускаемой Заводом продукции включает:

Кабели силовые на номинальное напряжение до 3 кВ включительно

- Кабели для одиночной прокладки: ВВГ, АВВГ, ВВГЭ, АВВГЭ, ВБШв, АВБШв, ПвВГ, АПвВГ, ПвВГЭ, АПвВГЭ, ПвБШв, АПвБШв, ПвВГ-П, АПвВГ-П, ПвБШп, АПвБШп, ВВГ-П, АВВГ-П, NYM-J, NYM-O;

- Исполнение «нг(А)» — не распространяющие горение при групповой прокладке: ВВГнг(А), АВВГнг(А), ВВГЭнг(А), АВВГЭнг(А), ВБШвнг(А), АВБШвнг(А), ВВГ-Пнг(А), АВВГ-Пнг(А), ПвБШвнг(В), АПвБШвнг(В);

- Исполнение «нг(А)-ХЛ» — не распространяющие горение при групповой прокладке, холодостойкие: ВВГнг(А)-ХЛ, АВВГнг(А)-ХЛ, ВВГЭнг(А)-ХЛ, АВВГЭнг(А)-ХЛ, ВБШвнг(А)-ХЛ, АВБШвнг(А)-ХЛ, ВВГ-Пнг(А)-ХЛ, АВВГ-Пнг(А)-ХЛ;

- Исполнение «нг(А)-LS» — не распространяющие горение при групповой прокладке, с пониженным дымо- и газовыделением: ВВГнг(А)-LS, АВВГнг(А)-LS, ВВГЭнг(А)-LS, АВВГЭнг(А)-LS, ВБШвнг(А)-LS, АВБШвнг(А)-LS;

- Исполнение «нг(А)-HF» — не распространяющие горение при групповой прокладке и не выделяющие коррозионно-активных продуктов при горении и тлении.

Изоляция и наружная оболочка кабеля выполнены из полимерной композиции, не содержащей галогенов: ППГнг(А)-HF, ППГЭнг(А)-HF, ПБПнг(А)-HF, ППГгнг(А)-HF, ППГЭгнг(А)-HF, ПБПгнг(А)-HF;

Изоляция и наружная оболочка кабеля выполнены из полимерной композиции, не содержащей галогенов: ППГнг(А)-HF, ППГЭнг(А)-HF, ПБПнг(А)-HF, ППГгнг(А)-HF, ППГЭгнг(А)-HF, ПБПгнг(А)-HF; - Исполнение «нг(А)-FRLS» — огнестойкие, не распространяющие горение при групповой пр окладке с пониженным дымо- и газовыделением: ВВГнг(А)-FRLS, ВВГЭнг(А)-FRLS, ВБШвнг(А)-FRLS, ВВГ-Пнг(А)-FRLS,ПвВГнг(А)-FRLS, ПвВГЭнг(А)-FRLS, ПвБШвнг(А)-FRLS;

- Исполнение «нг(А)-FRHF» — огнестойкие, не распространяющие горение при групповой прокладке и не выделяющие коррозионно-активных газообразных продуктов при горении и тлении. Изоляция и наружная оболочка кабеля выполнены из полимерной композиции, не содержащей галогенов: ПвПнг(А)-FRHF, ПвПЭнг(А)-FRHF, ППГнг(А)-FRHF, ППГЭнг(А)-FRHF, ПБПнг(А)-FRHF, ПвПГнг(А)-FRHF, ПвПГЭнг(А)-FRHF, ПвБПнг(А)-FRHF, ПвПГгнг(А)-FRHF, ПвПГЭгнг(А)-FRHF, ПвБПгнг(А)-FRHF;

- Исполнение «нг(А)-FRХЛ» — огнестойкие, не распространяющие горение при групповой прокладке в холодостойком исполнении: ВВГнг(А)-FRХЛ, ВВГ-Пнг(А)-FRХЛ, ВВГЭнг(А)-FRХЛ, ВБШвнг(А)-FRХЛ;

- Исполнение «нг(А)-FRLSLTx» — огнестойкие, не распространяющие горение при групповой прокладке низкотоксичные с низким дымо- и газовыделением: ВВГнг(А)-FRLSLTx, ВВГ-Пнг(А)-FRLSLTx, ВВГЭнг(А)-FRLSLTx, ВБШвнг(А)-FRLSLTx, РВГнг( А)-FRLSLTx, РВГ-Пнг(А)-FRLSLTx, РВГЭнг(А)-FRLSLTx

Кабели силовые на номинальное напряжение до 6 кВ включительно

Кабели для одиночной прокладки ВВГ, АВВГ, ВВГг, АВВГг, ВБВ, АВБВ, ВБВг, АВБВг:

- исполнение «нг(А)», не распространяющие горение при групповой прокладке: ВВГнг(А), АВВГнг(А), ВВГгнг(А), АВВГгнг(А), ВБВнг(А), АВБВнг(А), ВБВгнг(А), АВБВгнг(А);

- исполнение «нг(А)-LS» — не распространяющие горение при групповой прокладке, с пониженным дымо- и газовыделением: ВВГнг(А)-LS, АВВГнг(А)-LS, ВВГгнг(А)-LS, АВВГгнг(А)-LS, ВБВнг(А)-LS, АВБВнг(А)-LS, ВБВгнг(А)-LS, АВБВгнг(А)-LS

- исполнение «нг(А)-ХЛ» — не распространяющие горение при групповой прокладке, холодостойкие: КВЭБШв-ХЛ, КВЭБШв(у)-ХЛ.

Кабели контрольные

- исполнение «нг(А)», — не распространяющие горение при групповой прокладке: КВВГнг(А), КВВГзнг(А), КВВГЭнг(А), КВБбШвнг(А), КВБбШвзнг(А)

- исполнение «нг(А)-ХЛ», — не распространяющие горение при групповой прокладке, холодостойкие: КВВГнг(А)-ХЛ, КВВГзнг(А)-ХЛ, КВВГЭнг(А)-ХЛ, КВБбШвнг(А)-ХЛ, КВВГ-Пнг(А)-ХЛ

- исполнение «нг(А)-LS» — не распространяющие горение при групповой прокладке, с пониженным дымо- и газовыделением. Дымообразование в испытательной камере не более 50%: КВВГнг(А)-LS, КВВГзнг(А)-LS, КВВГЭнг(А)-LS, КВБбШвнг(А)-LS, КВВГ-Пнг(А)-LS

- исполнение «нг(А)-HF» — не распространяющие горение при групповой прокладке и не выделяющие коррозионно-активных продуктов при горении и тлении. Изоляция и наружная оболочка кабеля выполнены из полимерной композиции, не содержащей галогенов: КППГнг(А)-HF, КППГЭнг(А)-HF, КПБбПнг(А)-HF.

Кабели для систем пожарной сигнализации

- исполнение «нг(А)-LS», -не распространяющие горение при групповой прокладке по категории А с пониженным дымо- и газовыделением: КПСВВнг(А)-LS, КПСВВГнг(А)-LS, КПСВЭВнг(А)-LS, КПСВЭВГнг(А)-LS, КПСВЭЭВнг(А)-LS,КПСВЭЭВГнг(А)-LS

- исполнение «нг(А)-LS» — не распространяющие горение при групповой прокладке, с пониженным дымо- и газовыделением: КПСВВнг(А)-LS, КПСВВГнг(А)-LS, КПСВЭВнг(А)-LS, КПСВЭВГнг(А)-LS, КПСВЭЭВнг(А)-LS, КПСВЭЭВГнг(А)-LS

- исполнение «нг(А)-FRLS» -, огнестойкие, не распространяющие горение при групповой прокладке по категории А с пониженным дымо- и газовыделением: КПСнг(А)-FRLS, КПСГнг(А)-FRLS, КПСЭнг(А)-FRLS, КПСЭГнг(А)-FRLS, КПСЭЭнг(А)-FRLS, КПСЭЭГнг(А)-FRLS

- исполнение «нг(А)-FRHF», — огнестойкие, не распространяющие горение при групповой прокладке по категории А и не выделяющие коррозионно-активных газообразных продуктов при горении и тлении: КПСнг(А)-FRHF, КПСГнг(А)-FRHF, КПСЭнг(А)-FRHF, КПСЭГнг(А)-FRHF, КПСЭЭнг(А)-FRHF, КПСЭЭГнг(А)-FRHF, КПССнг(А)-FRHF, КПССГнг(А)-FRHF, КПСЭСнг(А)-FRHF, КПСЭСГнг(А)-FRHF, КПССнг(А)-FRHF, КПССГнг(А)-FRHF, КПСЭСнг(А)-FRHF, КПСЭСГнг(А)-FRHF

Кабели для систем управления и сигнализации

- исполнение «нг(А)-FRHF» огнестойкие, не распространяют горение при групповой прокладке по категории А и не выделяют коррозионно-активных газообразных продуктов при горении и тлении, сохраняют работоспособность в условиях пожара: КПЭПнг(А)-FRHF, КГПЭПнг(А)-FRHF, КУГППнг(А)-FRHF, КУГППЭнг(А)-FRHF, КУГППЭПнг(А)-FRHF, КУГПЭПнг(А)-FRHF, КУГЭППнг(А)-FRHF, КУГЭППЭнг(А)-FRHF, КУГЭППЭПнг(А)- FRHF

- исполнение «нг(А)-HF», не распространяют горение при групповой прокладке по категории А и не выделяют коррозионно-активных газообразных продуктов при горении и тлении: КПЭПнг(А)-HF, КГПЭПнг(А)-HF, КУГППнг(А)-HF, КУГППЭнг(А)-HF, КУГППЭПнг(А)-HF, КУГПЭПнг(А)-HF, КУГЭППнг(А)-HF, КУГЭППЭнг(А)-HF, КУГЭППЭПнг(А)-HF

Кабели малогабаритные

- исполнение «нг(А)-LS», — не распространяющие горение при групповой прокладке по категории А, с пониженным дымо- и газовыделением: КМПВнг(A)-LS, КМПВЭнг(A)-LS, КМПВЭВнг(А)-LS, КМПЭВнг(A)-LS, КМПЭВЭнг(A)-LS, КМПЭВЭВнг(А)-LS

- исполнение «нг(А)-FRLS», огнестойкие, не распространяющие горение при групповой прокладке по категории А, с пониженным дымо- и газовыделение: КМПвВнг(А)-FRLS, КМПвВЭнг(А)-FRLS, КМПвВЭВнг(А)-FRLS, КМПвЭВнг(А)-FRLS, КМПвЭВЭнг(А)-FRLS, КМПвЭВЭВнг(А)-FRLS

Кабели для цепей управления и контроля

- исполнение «нг(А)-LS», не распространяют горение при групповой прокладке с низким дымо- и газовыделением: КУГВВнг(А)-LS, КУГВЭВнг(А)-LS, КУГВВЭнг(А)-LS

- исполнение «нг(А)-FRLS» огнестойкие, не распространяют горение при групповой прокладке с низким дымо- и газовыделением, сохраняют работоспособность в условиях пожара не менее 180 минут: КУГВВнг(А)-FRLS, КУГВЭВнг(А)-FRLS, КУГВВЭнг(А)-FRLS

- исполнение «нг(А)-HF», не распространяют горение при групповой прокладке по категории А и не выделяют коррозионно-активных газообразных продуктов при горении и тлении: КуППмнг(А)-HF, КуПЭфПмнг(А)-HF

- исполнение «нг(А)-FRHF» огнестойкие, не распространяют горение при групповой прокладке по категории А и не выделяют коррозионно-активных газообразных продуктов при горении и тлении, сохраняют работоспособность в условиях пожара: КуППмнг(А)-FRHF, КуПЭфПмнг(А)-FRHF, КуППнг(А)-FRHF, КуППлнг(А)-FRHF

Кабели телефонные

- исполнение «нг(А)-HF», не распространяют горение при групповой прокладке по категории А и не выделяют коррозионно-активных газообразных продуктов при горении и тлении: ТВБПнг(А)-HF, ТВБПБбПнг(А)-HF

- исполнение «нг(А)-LS», не распространяют горение при групповой прокладке с низким дымо- и газовыделением: ТВБВнг(А)-LS, ТВБВБбШвнг(А)-LS

Провода и шнуры различного назначения

- провода силовые для электрических установок: ПуВ, ПуГВ, ПуВВ, ПуГВВ, ПуВнг(А)-LS, ПуГВнг(А)-LS, ПуВВнг(А)-LS, ПуГВВнг(А)-LS, ПВ1, ПВ1-ХЛ, ПВ2, ПВ2-ХЛ, ПВ3, ПВ3-ХЛ, ПВ4, ППВ, ППВ-ХЛ, АПВ, АПВ-ХЛ, АППВ, АППВ-ХЛ

- провода, шнуры и кабели соединительные: ШВВП, ПВС, ПВСн

Более 150 000 маркоразмеров кабельной продукции позволяют обеспечить полную комплектацию объектов

Завод «Энергокабель» занимает 5-ое место из более чем 20-ти ведущих кабельных заводов России по производству кабелей с пластмассовой (ПВХ) изоляцией на напряжение 1кВ. Данный тип кабелей в первую очередь используется в бытовом и промышленном строительстве, а также энергетике. Завод — единственное предприятие Москвы и Московской области, выпускающее весь спектр кабельной продукции в ПВХ изоляции.

Данный тип кабелей в первую очередь используется в бытовом и промышленном строительстве, а также энергетике. Завод — единственное предприятие Москвы и Московской области, выпускающее весь спектр кабельной продукции в ПВХ изоляции.

Вся продукция предприятия сертифицирована на соответствие национальным стандартам.

- Сертификат соответствия ГОСТ ISO 9001-2011 и ГОСТ РВ 0015-002-2012 (разработка и производство) в системе Военный регистр

- Сертификат соответствия СМК ГОСТ ISO 9001-2011 (ISO 9001:2008) (разработка и производство)

- Сертификат соответствия системы экологического менеджмента требованиям ГОСТ Р ИСО 14001-2007 (ISO 14001:2015)

- Лицензия на право изготовления кабелей для атомных станций

- Лицензия на право конструирования оборудования для атомных станций

Изготовление кабелей и проводов связано с переработкой большого количества цветных металлов и изоляционных материалов, от своевременной поставки и высокого качества которых зависит устойчивая работа предприятия.

В связи с этим, Завод имеет долгосрочные партнерские отношения с ведущими производителями и поставщиками технологических материалов, такими как ОАО «ОК РУСАЛ ТД», ОАО «ГМК Норильский никель», ЗАО «Русская медная компания», ООО «Элкат», ОАО «ЕТК», ЗАО «Каустик», ОАО «Владимирский химический завод», ООО «Фирма «Проминвест Пластик», ОАО «Владимирский завод пленочных материалов» и др. Вся продукция поставщиков сертифицирована.

Наша продукция успешно конкурирует по ценам с аналогичными изделиями других производителей страны и ближнего зарубежья.

- Минимальные сроки изготовления и поставки продукции благодаря системе оперативного планирования, штрих-кодированию на всех этапах производства, постоянным запасам сырья и материалов на складе

- Качественный кабель только из качественного сырья. Жесткое соблюдение технологической дисциплины от заказа технологических материалов до отгрузки готовой продукции.

- Надежная упаковка готовой продукции, оперативная погрузка, контроль качества погрузки, комфортные условия для водителей-экпедиторов

- Широкий ассортимент готовой продукции на складах.

Актуальные остатки в реальном времени

Актуальные остатки в реальном времени - Наличие в штате высококвалифицированных специалистов, использование наукоемких конструкций позволяет нам изготавливать кабель с дополнительными характеристиками по отдельно согласованному техническому соглашению с соблюдением требований стандартов

- Полное соблюдение законодательства, официальное оформление документов точно и в срок

Завод — один из признанных лидеров отрасли в области качества выпускаемой продукции.

Что такое производственный процесс кабелей и проводов?

Главный кабель 2022-01-20 04:03:28

Каков процесс производства кабелей и проводов?

Мы знаем, что электрические провода и кабели переносят ток от одного элемента к другому. Они являются проводником, по которому течет электричество. Эти проводники изготавливаются с использованием меди и алюминия. Медь считается лучшим вариантом, чем алюминий, потому что она обладает способностью проводить электричество с высокой гибкостью и очень небольшим сопротивлением. Вы когда-нибудь задумывались, как кабели и провода изготовленные ? Существует несколько этапов, через которые должны пройти материалы для производства кабелей и проводов. Все эти шаги выполняются для определения качества проволоки и соответствия отраслевому стандарту.

Вы когда-нибудь задумывались, как кабели и провода изготовленные ? Существует несколько этапов, через которые должны пройти материалы для производства кабелей и проводов. Все эти шаги выполняются для определения качества проволоки и соответствия отраслевому стандарту.

Давайте рассмотрим процесс производства кабелей и проводов.

#1. Дробление и измельчение

Такие металлы, как Медь и алюминий , измельчаются на первом этапе производства проволоки. Процесс дробления и измельчения осуществляется на больших машинах. В ходе этого процесса израсходованный материал удаляется, а металл извлекается.

#2. Чертеж

Волочение проволоки является следующим этапом производственного процесса. Материал тянется для производства проволоки разного калибра. В этом процессе инженеры используют много дней, чтобы уменьшить размер меди. Они также используют смазку для волочения медной проволоки для увеличения срока службы. После успешного процесса волочения проволока становится тонкой и податливой.

После успешного процесса волочения проволока становится тонкой и податливой.

#3. Нагрев

Термическая обработка называется отжигом. В общем, отжиг — это процедура, которая позволяет металлам медленно охлаждаться, снимать внутренние напряжения и повышать прочность металла. Когда дело доходит до производства проводов и кабелей, провода размягчаются путем термической обработки. Огромное давление прикладывается к металлическому стержню, чтобы сформировать более тонкую проволоку. Целью нагревательного отжига является предотвращение окисления кабеля.

#4. Изоляция

Кабели состоят из множества различных проводов, обернутых вместе в изоляторе. Эти кабели имеют изоляцию из различных синтетических материалов. Изоляция предотвращает утечку тока. Для некоторых кабелей могут потребоваться дополнительные элементы для улучшения защиты. Инженеры рассматривают качество изоляционных материалов исходя из емкости и термостойкости. Они могут использовать различные изоляционные материалы в зависимости от требуемых характеристик кабелей.

#5. Скручивание и скручивание

Обратите внимание, что несколько проводов часто скручиваются для повышения гибкости и электрических характеристик по сравнению с одиночным проводом. Производители используют некоторые типы операторов для эффективного выполнения этого процесса.

#6. Экструзия

В основном экструзия представляет собой метод, при котором материалы подвергаются процессу пластической деформации путем приложения силы и пропускания материала через фильеру или отверстие. На этом этапе инженеры пропускают провод через экструдер, на который наносится покрытие из пластика или другого изоляционного материала.

#7. Кабели

Описанные выше шаги помогают подготовить основной компонент кабеля. Различные провода собраны и объединены в один кабель. Процесс выполняется в кабине станции.

Это обычный производственный процесс. Она может быть разной в зависимости от компаний-производителей и используемых ими технологий. Чтобы узнать больше о процессе производства кабеля , давайте начнем быстрый разговор по этому номеру:

Чтобы узнать больше о процессе производства кабеля , давайте начнем быстрый разговор по этому номеру:

+91 (11) 27318598.

Процесс производства кабелей и проводов

В этом посте мы поговорим об общих и важных этапах производства кабеля. Прежде всего, давайте проясним два существительных: провод и кабель .

Как правило, мы называем один провод проводом , а кабель состоит из двух или более изолированных проводов , обернутых в одну оболочку. В частности, всегда есть несколько проводников, скрученных вместе (мы объясним, почему в следующем содержании) в одном изоляционном слое, и мы классифицируем его как один проводник, то есть провод.

Теперь давайте вместе изучим производственные процессы.

Этап 1: Чертеж провода

На первом этапе нашей целью является приобретение металлических (обычно медных или алюминиевых ) проводов, соответствующих стандарту AWG (American Wire Gauge). Метод заключается в протягивании медного или алюминиевого стержня через ряд синтетических алмазных матриц, которые постепенно уменьшаются в размерах на волочильном стенде. А это обработка системой смазки и охлаждения, которая увеличила срок службы волок и предотвратила перегрев проволоки.

Метод заключается в протягивании медного или алюминиевого стержня через ряд синтетических алмазных матриц, которые постепенно уменьшаются в размерах на волочильном стенде. А это обработка системой смазки и охлаждения, которая увеличила срок службы волок и предотвратила перегрев проволоки.

Шаг 2: Отжиг

В процессе волочения мы оказываем огромное давление на металлический стержень, чтобы сделать проволоку тоньше. Таким образом, проволока, которую мы получаем, чрезвычайно хрупкая и может легко сломаться при сгибании. Готовая проволока должна быть гибкой, поэтому на этом этапе мы смягчим или отожжем проволоку.

Отжиг осуществляется путем нагревания проволоки до температуры рекристаллизации в течение определенного периода времени. Здесь важно не допустить окисления проволоки.

Шаг 3: Скручивание и скручивание

Как упоминалось выше, несколько проводов часто перекручиваются. Это связано с тем, что при одинаковой площади поперечного сечения многожильный провод имеет лучшую гибкость и электрические характеристики , чем одиночный провод.

На этом этапе два или более провода одного сечения скручиваются или скручиваются вместе с использованием запатентованной формулы для определения длины скручивания.

Этап 4: Экструзия

Проволока, теперь мягкая и гибкая, пропускается через экструдер, где наносится покрытие из пластика или другого изоляционного материала.

Материалы засыпаются в заднюю часть экструдера и продвигаются вперед при нагревании до состояния расплава. На выходе из экструдера проволока с покрытием проходит через другую систему охлаждения и наматывается на катушки.

Шаг 5: Прокладка кабелей

Теперь основной компонент кабеля подготовлен. Далее нам нужно собрать кабель по разным утилитам. Этот процесс выполняется на кабельной станции.

Для электрических и электронных кабелей, используемых в повседневном использовании, нам просто нужно обернуть одну или несколько жил провода вместе с защитным слоем, если это необходимо, в защитную оболочку.

Изоляция и наружная оболочка кабеля выполнены из полимерной композиции, не содержащей галогенов: ППГнг(А)-HF, ППГЭнг(А)-HF, ПБПнг(А)-HF, ППГгнг(А)-HF, ППГЭгнг(А)-HF, ПБПгнг(А)-HF;

Изоляция и наружная оболочка кабеля выполнены из полимерной композиции, не содержащей галогенов: ППГнг(А)-HF, ППГЭнг(А)-HF, ПБПнг(А)-HF, ППГгнг(А)-HF, ППГЭгнг(А)-HF, ПБПгнг(А)-HF;

Актуальные остатки в реальном времени

Актуальные остатки в реальном времени