Производство мрамора

Производство искусственного мрамора бизнес. Технология производства искусственного мрамора.

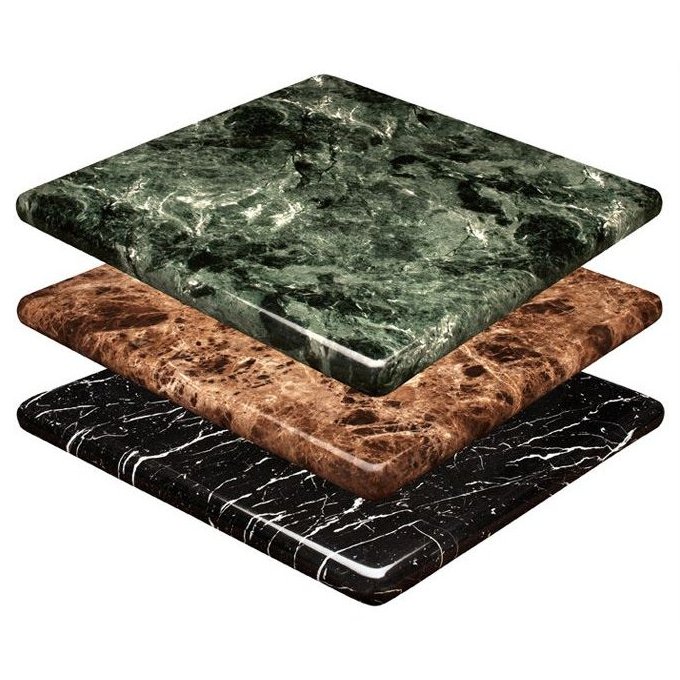

Искусственный мрамор – материал, изготовленный на основе акриловых смол и наполнителей, имитирующий структуру и внешний вид натурального мрамора, имеет высокие характеристики по прочности и износостойкости, также это экологически чистый материал, из него изготавливают столешницы для кухонь и барных стоек, подоконники, столы и прочие изделия предметов интерьера. Стоимость искусственного мрамора зависит от формы изделия и сложности изготовления, средняя стоимость 1 м² мрамора составляет

около 200$, себестоимость изготовления в зависимости от материалов 30 — 50$.

Технология производства искусственного мрамора на основе полиэфирных смол.

Рассмотрим на примере технологию изготовления столешницы с покрытием из искусственного мрамора.

Начальный этап подготовка заготовки.

Заготовку для столешницы изготовляют из ДСП 16 мм можно использовать фанеру, если делается стол, то используют склеенные между собой лист ДСП и фанеры для прочности и хорошего крепления ножек.

Заготовку следует вырезать меньше по размерам с учётом будущей заливки краёв искусственным мрамором по 5 мм с каждого края.

На заготовку нужно нанести грунт полиэфирной смолой, нужно чтобы смола пропитала верхний слой древесины, но окончательно не отвердела, до момента её погружения в жидкий мрамор.

В качестве формы для заливки мрамора понадобится идеально ровная поверхность, обычно используется стекло, к которому клеятся бортики из текстолита высотой 2 см. Поверхность стекла смазывается тонким слоем восковой мастики и полируется.

Подготавливается смесь – полиэфирная смола 1 часть и наполнитель 3 части. В качестве наполнителя используется крошка мрамора, крошка любого цветного минерала, кварцевый песок, можно добавлять разнообразные красители.

В смолу добавляется отвердитель и тщательно перемешивается ручной дрелью с насадкой.

Далее в смолу добавляется каменная крошка, смесь снова перемешивают до однородной массы.

Расход смеси примерно 3 кг на 1 м² поверхности столешницы.

Для производства мрамора можно использовать импортные уже готовые смеси жидкого мрамора, в которые добавляется отвердитель и смесь уже готова к использованию.

Смесь выливают на подготовленную форму из стекла, которая уже смазана восковой мастикой, смесь равномерно распределяют шпателем. Можно использовать вибростол (включать на 1 – 2 минуты) для равномерной заливки смеси.

Форма заполняется смесью толщиной примерно 5 мм. Начинается процесс полимеризации смолы, в момент, когда смола достигнет стадии, когда палец не будет прилипать, а будет оставлять отпечаток, снимают боковые бортики опалубки.

Сформировавшийся лист заготовки слегка отрывают от стекла, чтобы он не прилип к нему, затем на заготовку сверху ложится лист стекла и придавливается небольшим грузом, чтобы в процессе полимеризации заготовку не покоробило.

В таком состоянии заготовку оставляют затвердевать на сутки.

Следующий этап – склейка заготовки ДСП с листом мрамора.

Заготовку ДСП с тыльной стороны и по краям, а также лист мрамора покрывают полимерной смолой смешанной с отвердителем. Заготовку ДСП тыльной стороной укладывают на лист мрамора.

Заготовку ДСП тыльной стороной укладывают на лист мрамора.

Следующий этап заливка краёв, со стороны листа ДСП и по углам наклеивается малярная лента с выступом в 10 мм, лист ставится вертикально, в торец листа заливается смесь полимер смолы, смола полимеризуется сутки, затем такую операцию повторяют с каждым углом.

Края фрезеруют на 1 мм фрезерным станком, затем мраморную столешницу шлифуют и полируют.

Производство искусственного мрамора бизнес.

Основные заказчики столешниц и барных стоек из мрамора это предприятия и частники, занимающиеся изготовлением корпусной мебели.

Подсчитать рентабельность бизнеса можно исходя из расценок на материалы и готовые изделия.

Основные расходные материалы для производства — полиэфирная смола стоимость около 5$ за 1 кг, и разнообразные наполнители и красители, на изготовление 1м² столешницы понадобится около 3 кг смеси смолы с наполнителем, общей стоимостью около 30$. Стоимость готового изделия в среднем 200$ за 1 м².

Производство искусственного мрамора бизнес идея.

Поделитесь этой идеей в соц. сетях

Литьевой мрамор, искусственный мрамор — производство в Москве

Собственное

производство

Наша производственная мощность составляет 2000+ изделий в месяц. Наши мастера имеют самую высокую квалификацию и гарантируют максимальную точность размеров готового изделия.

10 лет

на рынке

Мы создаем сантехнику, которая заслужила только положительные отзывы потребителей и предлагаем нашим клиентам изготовление широкого спектра уникальных изделий из стеклопластика и искусственного мрамора.

Экологически чистые

материалы

Мы используем только экологически чистое сырье (гелькоут, смолы) импортного производства. Все наши изделия проходят контроль качества, и наши клиенты могут быть уверены в том, что изделие будет сохранять свои первоначальные качества.

- Столешницы из литьевого мрамора

- Раковины из литьевого мрамора

- Подоконники из литьевого мрамора

- Ванны из литьевого мрамора

Компания Sanola предлагает Вам широкий ассортимент изделий из литьевого мрамора.

Собственное производство литьевого мрамора и высокоточное оборудование позволяет нам легко создавать любые по размерам и технике исполнения поверхности, изготавливать объемные детали. Мраморная сантехника, столешницы, раковины из жидкого камня, душевые поддоны, а также индивидуальные изделия по Вашему эскизу – у нас есть все для того, чтобы выполнить ваш заказ в установленные сроки и с высочайшей точностью.

Сантехника из камня – один из трендов в современном дизайне интерьера в стиле «лакшери». Бесспорно, искусственный мрамор способен превратить ванную комнату в настоящее произведение искусства:

- Литьевой мрамор имеет богатую цветовую палитру, благодаря чему изделия способны гармонично вписаться в любой интерьер.

- В нашем каталоге представлено более 400 видов литого мрамора от снежно белого, до насыщенных красных и черных оттенков.

- При производстве сантехники мы работаем с уже готовыми 3D-моделями изделий, и более того, наши дизайнеры готовы сами разработать 3D-модель изделия по Вашим эскизам.

- Искусственный мрамор – экологически чистый, ударопрочный, химически стойкий материал, который способен сохранить высокие качества своей свето- и водоустойчивости в течение нескольких лет.

Прочная и непористая структура материала дает возможность обходиться без сложного и дорогостоящего ухода. Изделия из литьевого мрамора устойчивы к колебаниям температур, они не подвергаются коррозии и весьма устойчивы к царапинам, но все же необходимо помнить, что лучше предотвратить воздействие острых предметов на изделие, чтобы избежать механических повреждений.

Стоимость изготовления сантехники и изделий из литьевого мрамора рассчитывается индивидуально под конкретный эскиз. Узнайте стоимость Вашего изделия и сроки его изготовления у наших менеджеров по телефону:

Интерьерные решения от Sanola

Декоративные элементы из литьевого камня, жилой комплекс Порталы с коронами из литьевого мрамора для облицовки лифта Декоративные колонны из искусственного мрамора для лобби и парадной, высота — более 3 метров Порталы с коронами из литьевого мрамора для облицовки квартирных проемов Декоративные колонны из жидкого мрамора для вестибюлей и парадных, высота — более 3 метровКомпания Sanola производит на заказ из литьевого мрамора изделия любых форм и размеров для интерьерных решений и отделки внутренних и внешних объектов.

Используя технологию литья искусственного мрамора, специалисты компании Sanola комплексно произвели лифтовые, межхольные и квартирные порталы, а также стойки и колонны в лобби и вестибюли для многоквартирного жилого дома.

Читать далее>>

Производство изделий из стеклопластика

Мы также рады предложить Вам большой выбор изделий из стеклопластика. Одним из крупных направлений деятельности компании Sanola является производство деталей из стеклопластика для грузовых автомобилей MAN: удлинители кабины, крылья передние и задние, обтекатели кабины.

Сегодня изделия из стеклопластика широко используются в архитектуре. Мы подготовили для дизайнеров, строителей и проектировщиков специальное предложение: различные декоративные элементы оформления ландшафта, фонтаны, скульптуры, рельефные украшения, а также элементы оформления фасадов зданий (балюстрады, карнизы, молдинги).

Стоимость изготовления изделий из стеклопластика рассчитывается индивидуально под конкретную задачу. Узнайте стоимость Вашего изделия и сроки его изготовления у наших менеджеров по телефону:

Узнайте стоимость Вашего изделия и сроки его изготовления у наших менеджеров по телефону:

Стол с интерактивными мониторами

Команда Sanola с удовольствием берется за сложные проекты и всегда готова предложить нестандартные решения.

Яркий пример одного из таких решений — изготовленный нашими мастерами интерактивный стол — высокотехнологичный многофункциональный планшет в уникальном оформлении.

Стол выполнен из круглых полусфер и имеет идеальную геометрическую форму.

Обтекаемые поверхности в гармоничном сочетании глянцевых и матовых поверхностей, безусловно, привлекают внимание и сразу хочется проверить стол в работе.

Для создания стола мы использовали композитные материалы, что гарантирует его износостойкость и надежность.

Посмотреть на этот уникальный стол с интерактивными мониторами воочию вы можете в Центре космонавтики и авиации на ВДНХ.

Читать далее>>

Новые работы

Кухонная встраиваемая раковина Кухонная столешница с имитацией мраморного покрытия, ручная работа Душевой поддон нестандартной геометрии Раковина на итальянский манер (больше фото в разделе Раковины) Ванна с гидромассажным оборудованием и подсветкой Душевой поддон в нишу, и накладные пристеночные бортики из литьевого мрамора. Чаша в Храм

Душевой поддон отлитый воедино со ступенькой

Правильная геометрия

Раковина-столешница с повышенной износостойкостью, в общественный санузел.

Фактурный душевой поддон

Цельная столешница с вырезами под 3 интегрированные мойки и стеклопластиковым экраном, для санузлов общественного пользования. Отправлена и установлена в магазине Ашан в г. Волгоград. Окончательный вид изделия.

Ванна в банный комплекс

Душевой поддон с имитацией натурального мрамора, ручная работа.

Чаша в Храм

Душевой поддон отлитый воедино со ступенькой

Правильная геометрия

Раковина-столешница с повышенной износостойкостью, в общественный санузел.

Фактурный душевой поддон

Цельная столешница с вырезами под 3 интегрированные мойки и стеклопластиковым экраном, для санузлов общественного пользования. Отправлена и установлена в магазине Ашан в г. Волгоград. Окончательный вид изделия.

Ванна в банный комплекс

Душевой поддон с имитацией натурального мрамора, ручная работа.Отзывы

Мы недавно переехали в новую квартиру, в новостройку. Новостройка с черновой отделкой, не было сантехники и все размеры нестандартные. Мы все работаем и времени у нас выискивать сантехнику по рынкам, по разным магазинам и организациям нет. Заказали в…

Василий и Катерина

Заказала душевой поддон по индивидуальному эскизу.

Компанию посоветовала подруга. Она заказывала у вас мойку на кухню. Доставили вовремя. Все сделали как просила. Работой довольна….

Елена В.

В Саноле заказывал сначала раковину из литьевого мрамора для кухни в загородный дом. Но в итоге приобрел раковину вместе со столешницей, получилось как единое целое. Очень довольна жена: на поверхности нет швов, не скапливается вода и не собира…

Сергей А.

Все отзывы

Как с нами связаться

Sanola

Москва, ул. Ивана Сусанина, 2А, бизнес центр Сорокин, 2-й этаж, офис 22

E-mail: [email protected]

Тел.: 8 (800) 500-26-15 (бесплатно)

Часы работы: с 9:00 до 18:00, пн-пт

Процесс производства искусственного мрамора— Utand Stone Machinery

- Преимущество: процесс производства искусственного мрамора

- высоко автоматизирован, а производимый мрамор имеет хорошую прочность на сжатие и естественную текстуру.

- Характер:

- Экономика вторичной переработки, объединяющая концепции утилизации отходов, повторного использования ресурсов, энергосбережения и экологичного производства.

- Мощность:

- электрическая

Электронная почта: [email protected]

- Получить подробную информацию Техническая информация и предложение

Описание процесса производства искусственного мрамора

Процесс производства искусственного мрамора состоит из ненасыщенной полиэфирной смолы в качестве связующего, природного мрамора или кальцита, доломита, кварцевого песка, стеклянного порошка и другого неорганического порошка, как а также надлежащее количество антипирена, цвета и так далее. Его формуют и затвердевают путем смешивания ингредиентов, керамического литья, вибропрессования, экструзии и другими методами.

Машина для производства искусственного мрамора

Процесс производства искусственного мрамора разработан в соответствии с проблемами фактического использования природного камня. Он добился больших успехов в области влагостойкости, кислотостойкости, термостойкости и лоскутного шитья.

Он добился больших успехов в области влагостойкости, кислотостойкости, термостойкости и лоскутного шитья.

Конечно, рукотворные вещи имеют недостатки. Как правило, искусственный камень недостаточно натуральный, а его текстура относительно искусственная, поэтому его часто используют в местах с повышенными практическими требованиями, таких как шкафы, и в некоторых суровых условиях, таких как кухни, туалеты и т. д.; подоконники, полы и другие места с сильной отделкой используются редко.

видео процесса производства искусственного мрамора

Это видео процесса производства искусственного мрамора нашего клиента, покажите, как процесс производства искусственного мрамора?

Процесс производства искусственного мрамора

Ютанд Процесс производства искусственного мрамора

Ютанд Многие виды процесса производства искусственного мрамора были запатентованы. Высококачественный искусственный мрамор можно отрегулировать вручную, он имеет различные дизайны и цвета, хорошую гибкость, отсутствие очевидной обработки соединения, сильный общий смысл и цвет, высокую твердость, отсутствие повреждений, коррозионную стойкость, устойчивость к высоким температурам и легкость очистки.

Высококачественный искусственный мрамор можно отрегулировать вручную, он имеет различные дизайны и цвета, хорошую гибкость, отсутствие очевидной обработки соединения, сильный общий смысл и цвет, высокую твердость, отсутствие повреждений, коррозионную стойкость, устойчивость к высоким температурам и легкость очистки.

Машины для твердых поверхностей

Однако в целях снижения себестоимости некоторые производители используют в производстве некачественные материалы, содержащие формальдегид, бензол и другие вредные вещества, которые не только загрязняют окружающую среду, но и наносят вред здоровью людей. Сегодня мы представим процесс производства искусственного мрамора

Utand процесс производства искусственного мрамора

1. Ингредиенты: смешайте порошок белого алмаза или нефрита с канифолью от 5 до 100 меш и сверхтонкий порошок карбоната кальция, чтобы получить смесь a;

2. Смесь В была получена добавлением пигмента к смеси а и перемешиванием в течение 5-20 минут;

как сделать искусственный кварцевый камень

3. Добавить прозрачную ненасыщенную полиэфирную смолу, инициатор и ускоритель в смесь В, перемешать и размешать, затем вакуумировать, степень вакуума 6070 см рт.ст., продолжать перемешивание до образования комков, получить смесь С;

Добавить прозрачную ненасыщенную полиэфирную смолу, инициатор и ускоритель в смесь В, перемешать и размешать, затем вакуумировать, степень вакуума 6070 см рт.ст., продолжать перемешивание до образования комков, получить смесь С;

4. Прозрачный материал nano SiO добавляется в смесь C, перемешивается, вакуумируется и затем впрыскивается в форму;

5. Поместите форму для литья под давлением в вакуумную камеру, встряхните и прижмите, чтобы придать форму;

6. Извлечение из формы после отверждения, время отверждения ≥ ч, отверждение после извлечения из формы в течение 6 дней:

7. В соответствии с требованиями спецификации вырежьте, отполируйте и обработайте основной материал после извлечения из формы для получения прозрачного искусственного мрамора.

Процесс производства искусственного мрамора UTAND

Процесс производства искусственного мрамора Utand для машин

Оборудование для производства искусственного мрамора Utand простое, а материалы легко получить, которые можно производить с использованием существующего оборудования.

Прозрачная смола и прозрачные наноматериалы используются для решения проблемы, связанной с тем, что традиционный искусственный мрамор не может пропускать свет. Основные цветовые пигменты можно корректировать по желанию. Удобно создавать прозрачный искусственный мрамор различной текстуры и цвета.

Процесс производства искусственного мрамора UTAND особенно подходит для малых и средних каменных заводов. Он может не только использовать отходы камня, но и производить прозрачный искусственный мрамор с высоким качеством и низкой ценой.

Мрамор имеет высокую степень моделирования, хорошую прочность, зернистую структуру, низкое содержание смолы и может быть переработан в тонкие пластины 0,8 мм.

Ютанд Производитель оборудования для искусственного мрамора

Ряд мер, принятых в процессе производства искусственного мрамора, способствует улучшению качества готовой продукции;

Машина для полировки камня

например, каменные материалы смешиваются с сухими материалами, содержание воды ограничено, а материалы перемешиваются, распределяются и вибрируют под вакуумом для удаления воды и низкомолекулярных соединений; используются некоторые мягкие смолы, которые можно использовать в качестве жидких наполнителей для уменьшения количества ненасыщенных смол.

Кроме того, процесс производства искусственного мрамора UTAND может уменьшить серьезность полимеризации полимера, соответствующим образом снизить жесткость каменной плиты и повысить ударную вязкость для предотвращения трещин.

Стоимость снижена, а выгода заметна. Он обладает преимуществами светопропускания, термостойкости, не легко деформируется и стареет, а термостойкость может достигать более 70 градусов.

Процесс производства искусственного камня в Китае

Times: 2016-12-08 18:42:55 Просмотров:3147Искусственный камень делится на два типа: натуральный искусственный камень и искусственный искусственный камень. Все знают много о натуральном искусственном камне.

Производство искусственного кварцевого камня с помощью машины для производства кварцевого камня

Times: 2017-03-31 13:13:16 Просмотров:1404 вибрационная головка, вакуумная система, автоматическая система давления, электрическая система управления, автоматическая система роликовых конвейеровпоставщик машин для производства искусственного камня

Times: 2017-12-27 12:58:58 Просмотров:1414машина для изготовления инженерного камня — это специальное производственное оборудование для линии по производству искусственного инженерного камня, машина для производства искусственного камня, включая машину для смешивания сырья, производство машины и оборудование для полировки режущего оборудования

машина для полировки мраморного камня

Times: 2018-07-30 19:53:44 Просмотров:1314машина для полировки мрамора — это многофункциональный станок, который может быстро закончить очистку, выравнивание, шлифование и полировка каменных полов, полов и полов.

станок для полировки камня италия

Times: 2018-11-05 19:00:55 Просмотров:1591Станок для полировки камня в Италии является ведущей в мире страной по производству машин для полировки камня, но его очень высокая цена может позволить себе лишь несколько каменных фабрик. выберите, цена и качество каменного оборудования в Китае — лучший выбор для более центральных каменных заводов для камня, гранита, мрамора — это многофункциональная машина, которая может быстро выполнять различные процессы, такие как шлифовка и полировка поверхности камня

производителей калибровочных машин для мрамора

Times: 2019-09-07 15:15:42 Просмотров:1075производителей калибровочных машин для мрамора находятся на севере и юге Китая. Технология и услуги производителя заключаются в том, что каждый покупатель должен в первую очередь учитывать при выборе производителей станков для калибровки мрамора Мрамор широко используется в обработке мрамора, что делает мрамор более практичным и красивым

Новости процесса производства искусственного мрамора:

Патент США на состав искусственного мрамора и способ производства искусственного мрамора с использованием того же патента (Патент № 10 766 814, выданный 8 сентября 2020 г.

) § 371 Свода законов США заявки РСТ № PCT/KR2016/013866, поданной 29 ноября 2016 г., которая основана на корейской патентной заявке № 10-2015-0169666, поданной 1 декабря 2015 г., и испрашивает преимущество приоритета. Ведомство интеллектуальной собственности Кореи. Раскрытия перечисленных выше заявок включены сюда в качестве ссылки во всей своей полноте.

) § 371 Свода законов США заявки РСТ № PCT/KR2016/013866, поданной 29 ноября 2016 г., которая основана на корейской патентной заявке № 10-2015-0169666, поданной 1 декабря 2015 г., и испрашивает преимущество приоритета. Ведомство интеллектуальной собственности Кореи. Раскрытия перечисленных выше заявок включены сюда в качестве ссылки во всей своей полноте.ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к композиции искусственного мрамора и способу производства искусственного мрамора с ее использованием, а более конкретно, к композиции искусственного мрамора, имеющей текстуру природного камня, и способу производства искусственного мрамора с использованием одинаковый.

УРОВЕНЬ ТЕХНИКИ

Искусственный мрамор представляет собой искусственный композит, в котором текстура природного камня реализована путем смешивания добавки, такой как порошок природного камня, минерал, крошка смолы и т. д., в основу, такую как синтетическая смола, такая как акриловая смола, ненасыщенная полиэфирная смола, эпоксидная смола и т. д., или цемент, и добавление другой добавки, такой как пигмент и т. д., по мере необходимости.

д., в основу, такую как синтетическая смола, такая как акриловая смола, ненасыщенная полиэфирная смола, эпоксидная смола и т. д., или цемент, и добавление другой добавки, такой как пигмент и т. д., по мере необходимости.

Репрезентативные типы искусственного мрамора включают акриловый искусственный мрамор, искусственный мрамор на основе полиэстера, искусственный мрамор на основе эпоксидной смолы, искусственный мрамор на основе меламина и искусственный камень (E-stone) на основе искусственного мрамора и т. д. Искусственный мрамор имеет красивый внешний вид и отличная обрабатываемость, легче натурального мрамора, обладает отличной прочностью, благодаря чему искусственный мрамор широко используется в качестве столешницы и различных интерьерных материалов. Искусственный мрамор, как известно на сегодняшний день, реализует эффект внешнего вида в основном за счет сочетания монохромной непрозрачной крошки. Однако этот подход имеет ограничения для реализации рисунка, подобного рисунку природного мрамора, гранита и т. п., в искусственном мраморе. Соответственно, проводится множество исследований по разработке искусственного мрамора, имеющего внешний вид, близкий к внешнему виду натурального мрамора.

п., в искусственном мраморе. Соответственно, проводится множество исследований по разработке искусственного мрамора, имеющего внешний вид, близкий к внешнему виду натурального мрамора.

В рамках исследований, условно, для реализации рисунка, близкого к рисунку природного камня, применяют метод изменения формы крошки или метод предварительного смешивания или укладки смоляных смесей разных цветов с последующим перемешиванием с использовалась мешалка. Кроме того, смеси разных цветов впрыскиваются движением сопла, образуя рисунок.

Однако при изменении формы стружки невозможно получить соединительный рисунок натурального камня. При использовании смеси дихроичных смол четкость рисунка, которым обладает натуральный камень, отсутствует из-за размытия, вызванного использованием той же смолы. Поэтому для реализации рисунка, похожего на натуральный камень, необходимо контролировать прозрачность смеси дихроичных смол.

Родственным уровнем техники является выложенная публикация корейского патента № 10-2008-0041501 (опубликована 13 мая 2008 г. ), в которой описывается искусственная мраморная крошка и способ ее получения.

), в которой описывается искусственная мраморная крошка и способ ее получения.

РАСКРЫТИЕ Техническая проблема

Одним из аспектов настоящего изобретения является создание композиции искусственного мрамора, способной улучшать четкость рисунка, чтобы он был близок к натуральному камню, путем смешивания двух видов соединений, имеющих различную вязкость до реализовать мраморный узор и способ производства искусственного мрамора с его использованием.

Техническое решение

В соответствии с одним аспектом настоящего изобретения композиция искусственного мрамора включает: первую смесь смол; и вторую смесь смол, добавляемую к первой смеси смол и имеющую вязкость, отличную от вязкости первой смеси смол, при этом каждая из первой и второй смоляных смесей включает базовую смолу и неорганический наполнитель, и дополнительно добавляют тиксотропный агент. вторая смоляная смесь.

вторая смоляная смесь.

В соответствии с другим аспектом настоящего изобретения способ производства искусственного мрамора включает: (а) помещение и отливку первой смеси смолы, включающей базовую смолу и неорганический наполнитель, в форму; (b) впрыскивание или укладку второй смеси смол, включающей базовую смолу, неорганический наполнитель и тиксотропный агент, в форму, в которую отливают первую смесь смол; и (c) перемешивание первой и второй смоляных смесей с помощью мешалки для формирования рисунка с последующим отверждением и шлифованием.

Благоприятные эффекты

В композиции искусственного мрамора в соответствии с настоящим изобретением и в способе производства искусственного мрамора с ее использованием можно использовать тот же вид смолы, что и в первой и второй смесях смол для получения рисунка аналогично природному камню, и тиксотропный агент может быть добавлен только ко второй смеси смол, чтобы тем самым придать тиксотропию, чтобы иметь разницу вязкостей между первой и второй смесями смол и, таким образом, сопротивление диффузии и смешиванию между первой и вторые смеси смол могут присутствовать из-за разницы в вязкости, тем самым улучшая четкость рисунка.

РИС. 1 представляет собой изображение, показывающее рисунок образца, изготовленного в соответствии с Примером 1.

Фиг. 2 представляет собой изображение, показывающее структуру образца, изготовленного в соответствии с Примером 2.

Фиг. 3 представляет собой изображение, показывающее структуру образца, изготовленного в соответствии с примером 3.

На фиг. 4 представляет собой изображение, показывающее рисунок образца, изготовленного в соответствии с примером 4.

Фиг. 5 представляет собой изображение, показывающее рисунок образца, изготовленного в соответствии с примером 5.

РИС. 6 представляет собой изображение, показывающее шаблон образца, изготовленного в соответствии со сравнительным примером 1.

НАИЛУЧШИЙ РЕЖИМ

Преимущества и признаки настоящего изобретения и способы их достижения поясняются из иллюстративных вариантов осуществления, подробно описанных ниже со ссылкой на сопутствующие рисунки. Однако настоящее изобретение не ограничено иллюстративным вариантом осуществления, раскрытым здесь, а будет реализовано в различных формах. Типичные варианты осуществления предоставлены только в качестве примера, чтобы специалист в данной области техники мог полностью понять раскрытие настоящего изобретения и объем настоящего изобретения. Следовательно, настоящее изобретение будет определяться только объемом прилагаемой формулы изобретения. Одинаковые ссылочные позиции относятся к одинаковым компонентам во всем описании.

Однако настоящее изобретение не ограничено иллюстративным вариантом осуществления, раскрытым здесь, а будет реализовано в различных формах. Типичные варианты осуществления предоставлены только в качестве примера, чтобы специалист в данной области техники мог полностью понять раскрытие настоящего изобретения и объем настоящего изобретения. Следовательно, настоящее изобретение будет определяться только объемом прилагаемой формулы изобретения. Одинаковые ссылочные позиции относятся к одинаковым компонентам во всем описании.

Далее композиция искусственного мрамора в соответствии с предпочтительным вариантом осуществления настоящего изобретения и способ производства искусственного мрамора с ее использованием подробно описаны со ссылкой на прилагаемые чертежи.

Композиция из искусственного мрамора

Композиция из искусственного мрамора в соответствии с примерным вариантом осуществления настоящего изобретения включает первую смесь смол; и вторую смесь смол, добавленную к первой смеси смол и имеющую вязкость, отличную от вязкости первой смеси смол.

Здесь каждая из первой и второй смоляных смесей включает базовую смолу и неорганический наполнитель, и ко второй смоляной смеси дополнительно добавляют тиксотропный агент.

Другими словами, композицию искусственного мрамора в соответствии с примерным вариантом осуществления настоящего изобретения готовят путем смешивания смесей, каждая из которых состоит из одного и того же типа смолы, чтобы получить узор, подобный натуральному камню, и добавления тиксотропного агента в отношении только к одной смоляной смеси, тем самым придавая тиксотропию, чтобы получить разность вязкостей, и, таким образом, две смеси, имеющие разность вязкостей, могут иметь превосходную стойкость к диффузии и смешению, тем самым обеспечивая превосходную четкость рисунка.

То есть вязкость второй смеси смол, к которой добавлен тиксотропный агент, выше, чем вязкость первой смеси смол, к которой тиксотропный агент не добавлен. Здесь, когда вязкость просто высока, требуются большие давление и напряжение для переноса или перемешивания первой и второй смоляных смесей. Когда тиксотропный агент добавляется только к одной смеси смол, вязкость уменьшается по мере увеличения напряжения сдвига, и, таким образом, дополнительные возможности оборудования не требуются.

Когда тиксотропный агент добавляется только к одной смеси смол, вязкость уменьшается по мере увеличения напряжения сдвига, и, таким образом, дополнительные возможности оборудования не требуются.

Соответственно, один и тот же тип смолы может быть использован в качестве первой и второй смоляных смесей для того, чтобы композиция искусственного мрамора в соответствии с примерным вариантом осуществления настоящего изобретения имела рисунок, аналогичный рисунку природного камня, и тиксотропный агент может быть добавлен только ко второй смеси смол, чтобы тем самым придать тиксотропию, чтобы иметь разность вязкостей между первой и второй смесями смол, и, таким образом, сопротивление диффузии и смешиванию между первой и второй смесями смол может присутствовать из-за вязкости разница, тем самым улучшая четкость рисунка.

Здесь первую и вторую смеси смол предпочтительно смешивают в весовом соотношении от 1:1 до 10:1. Когда массовое соотношение первой и второй смоляных смесей составляет менее 1:1, возникает проблема, заключающаяся в том, что уменьшается общее содержание крошки, и, таким образом, он не похож на природный камень. Наоборот, когда массовое соотношение первой и второй смоляных смесей составляет более 10:1, возникает проблема, заключающаяся в том, что невозможно реализовать богатый мраморный рисунок.

Наоборот, когда массовое соотношение первой и второй смоляных смесей составляет более 10:1, возникает проблема, заключающаяся в том, что невозможно реализовать богатый мраморный рисунок.

Каждая из первой и второй смоляных смесей включает от 100 до 300 массовых частей неорганического наполнителя на 100 массовых частей основной смолы. Кроме того, каждая из первой и второй смоляных смесей может дополнительно включать стружку, добавляемую в количестве от 10 до 100 частей по массе, инициатор, добавляемый в количестве от 0,1 до 1 части по массе, и катализатор для добавлять в количестве 1 весовой части или меньше на 100 весовых частей основной смолы. Кроме того, количество тиксотропного агента составляет от 0,5 до 3,0 массовых частей на 100 массовых частей второй смеси смол.

Каждая базовая смола, добавляемая к первой и второй смесям смол, включает от 20 до 70 массовых частей полиакриловой смолы, смолы на основе сложного полиэфира или смолы на основе полистирола, от 30 до 80 массовых частей акрилового мономера, мономер на основе сложного эфира или мономер на основе стирола и от 0,1 до 5 массовых частей полифункционального мономера.

В качестве полимеризуемого мономера полиакриловой смолы можно использовать акриловый мономер, мономер на основе сложного эфира и мономер на основе стирола, и среди них предпочтительно использовать акриловый мономер. В частности, в качестве акрилового мономера можно использовать мономеры на основе акрилата, такие как метилметакрилат (ММА), этилметакрилат (ЭМА), бутилметакрилат (БМА), 2-этилгексилметакрилат (ЭГМА), бензилметакрилат и т. д., но настоящее изобретение не ограничивается этим.

В качестве полифункционального мономера может использоваться по крайней мере один, выбранный из диметакрилата этиленгликоля (EGDMA), 1,6-гександиолдиакрилата (HDDA), триакрилата пентаэритрита (PETIA) и триакрилата триметилолпропана (TMPTMA), но настоящее изобретение не является ограничивается этим.

В качестве неорганического наполнителя можно использовать любой из неорганических порошков, таких как карбонат кальция, гидроксид алюминия, диоксид кремния, оксид алюминия, гидроксид магния и алюминат кальция и т. д., отдельно или в комбинации двух или более из них. Средний размер частиц неорганического наполнителя предпочтительно составляет от 1 до 100 мкм. При среднем размере частиц неорганического наполнителя менее 1 мкм вязкость смоляной смеси может резко возрасти, а при среднем размере ее частиц более 100 мкм неорганический материал может оседать из-за разницы в удельной массе.

д., отдельно или в комбинации двух или более из них. Средний размер частиц неорганического наполнителя предпочтительно составляет от 1 до 100 мкм. При среднем размере частиц неорганического наполнителя менее 1 мкм вязкость смоляной смеси может резко возрасти, а при среднем размере ее частиц более 100 мкм неорганический материал может оседать из-за разницы в удельной массе.

Неорганический наполнитель предпочтительно добавляют в количестве от 100 до 300 массовых частей на 100 массовых частей основной смолы. Когда добавленное количество неорганического наполнителя составляет менее 100 частей по массе на 100 частей по массе основной смолы, в процессе производства может не проявляться соответствующая вязкость. Наоборот, когда добавленное количество неорганического наполнителя составляет более 300 частей по массе на 100 частей по массе основной смолы, вязкость композиции смолы может быть чрезмерно высокой, что приводит к ухудшению формуемости и ухудшению теплостойкости. технологичность.

Тиксотропный агент может быть добавлен только к одной смеси смол, тем самым придавая тиксотропию, чтобы получить разницу в вязкости, и две смеси, имеющие разницу в вязкости, могут иметь превосходную устойчивость к диффузии и смешиванию, тем самым обеспечивая превосходную четкость рисунка. Здесь вязкость второй смеси смол, к которой добавлен тиксотропный агент, выше, чем вязкость первой смеси смол, к которой тиксотропный агент не добавлен. Здесь, когда вязкость просто высока, требуются большие давление и напряжение для переноса или перемешивания первой и второй смоляных смесей. Когда тиксотропный агент добавляется только к одной смеси смол, вязкость уменьшается по мере увеличения напряжения сдвига, и, таким образом, дополнительные возможности оборудования не требуются.

Соответственно, один и тот же тип смолы может быть использован в качестве первой и второй смоляных смесей, и тиксотропный агент может быть добавлен только ко второй смоляной смеси, чтобы тем самым придать тиксотропию, чтобы иметь разницу в вязкости между первой и второй смоляными смесями. смоляных смесей, и, таким образом, сопротивление диффузии и смешиванию между первой и второй смоляными смесями может присутствовать из-за разницы в вязкости, тем самым улучшая четкость рисунка.

смоляных смесей, и, таким образом, сопротивление диффузии и смешиванию между первой и второй смоляными смесями может присутствовать из-за разницы в вязкости, тем самым улучшая четкость рисунка.

В качестве тиксотропного агента, по крайней мере, один, выбранный из тиксотропного агента на неорганической основе, включая синтетический мелкодисперсный на основе диоксида кремния, на основе бентонита и очень мелкодисперсный осажденный карбонат кальция, тиксотропный агент на основе композита, включая органический бентонит на основе и поверхностно- обработанный карбонат кальция и органический тиксотропный агент, включая мочевину, металлическую камедь, гидрогенизированное касторовое масло, полиамидный воск, полиэтиленоксид, растительное масло, полимерное масло, льняное полимерное масло, и можно использовать диммер жирной кислоты.

Кроме того, количество тиксотропного агента предпочтительно составляет от 0,5 до 3,0 массовых частей на 100 массовых частей второй смеси смол. Когда количество тиксотропного агента составляет менее 0,5 части по массе в расчете на 100 частей по массе второй смеси смол, тиксотропия не придается и разница в вязкости незначительна. Наоборот, когда количество тиксотропного агента составляет более 3,0 массовых частей на 100 массовых частей второй смеси смол, вязкость резко возрастает, что приводит к ухудшению обрабатываемости и пеногасению.

Когда количество тиксотропного агента составляет менее 0,5 части по массе в расчете на 100 частей по массе второй смеси смол, тиксотропия не придается и разница в вязкости незначительна. Наоборот, когда количество тиксотропного агента составляет более 3,0 массовых частей на 100 массовых частей второй смеси смол, вязкость резко возрастает, что приводит к ухудшению обрабатываемости и пеногасению.

Скол добавляется в качестве красящего средства для передачи текстуры натурального камня. Щепа предпочтительно представляет собой мелкодисперсный порошок размером от 1 до 100 меш. В частности, можно использовать любой из акриловых чипов, чипов на основе эпоксидной смолы, чипов на основе стирола и чипов на основе полиэстера.

Чип предпочтительно добавляют в количестве от 10 до 100 частей по весу на 100 частей по весу основной смолы. Когда добавленное количество крошки составляет менее 10 массовых частей в расчете на 100 массовых частей основной смолы, окрашивание текстуры природного камня может быть выполнено неправильно, поскольку добавленное количество крошки является незначительным. Наоборот, когда добавленное количество стружки составляет более 100 частей по массе на 100 частей по массе базовой смолы, время отверждения может увеличиться и, таким образом, могут ухудшиться физические свойства.

Наоборот, когда добавленное количество стружки составляет более 100 частей по массе на 100 частей по массе базовой смолы, время отверждения может увеличиться и, таким образом, могут ухудшиться физические свойства.

Инициатор можно использовать без ограничений, пока он используется при полимеризации полиакриловой смолы, но предпочтительно он представляет собой инициатор на основе пероксида. Таким образом, в качестве инициатора можно использовать по меньшей мере один из инициаторов на основе пероксида, включая трет-бутилциклогексилпероксидикарбонат, бензоилпероксид, дикумилпероксид, бутилгидропероксид, кумилгидропероксид, трет-бутилпероксималеиновую кислоту, трет-бутилгидропероксид, ацетилпероксид, лауроилпероксид, азобисизобутиронитрил, и предпочтительно используют азобисдиметилвалеронитрил.

Инициатор предпочтительно добавляют в количестве от 1 до 10 массовых частей на 100 массовых частей основной смолы.

Катализатор добавляется с целью увеличения скорости полимеризации. В качестве катализатора можно использовать органический амин или органическую соль металла.

В качестве катализатора можно использовать органический амин или органическую соль металла.

Катализатор предпочтительно добавляют в количестве 1 или менее частей по весу на 100 частей по весу основной смолы. Когда добавленное количество катализатора составляет более 1 части по массе на 100 частей по массе основной смолы, это неэкономично, поскольку это может быть причиной повышения стоимости производства только по сравнению с увеличением эффекта.

Кроме того, каждая из первой и второй смоляных смесей может дополнительно включать, в дополнение к вышеописанным компонентам, по меньшей мере, один, выбранный из группы, состоящей из пеногасителя на основе силикона или без него; связующий агент на основе силана, кислоты или титаната, такой как триметоксисилан и т.д.; поглотитель ультрафиолетового излучения, такой как на основе фенилсалицилата, на основе бензофенона, на основе бензотриазола, на основе производного никеля или на основе поглотителя радикалов и т. д.; антипирены на основе галогенов, фосфора или неорганических металлов; разделительное средство на основе стеариновой кислоты или силикона; ингибитор полимеризации на основе катехола или гидрохинона; и антиоксидант на основе фенола, амина, хинона, серы или фосфора может быть дополнительно включен в диапазон, в котором физические свойства настоящего изобретения не затрагиваются.

д.; антипирены на основе галогенов, фосфора или неорганических металлов; разделительное средство на основе стеариновой кислоты или силикона; ингибитор полимеризации на основе катехола или гидрохинона; и антиоксидант на основе фенола, амина, хинона, серы или фосфора может быть дополнительно включен в диапазон, в котором физические свойства настоящего изобретения не затрагиваются.

Способ производства искусственного мрамора

Теперь описывается способ производства искусственного мрамора в соответствии с примерным вариантом осуществления настоящего изобретения.

Сначала смесь первой смолы, включающую базовую смолу и неорганический наполнитель, помещают и отливают в форму.

Затем вторая смесь смол, включающая базовую смолу, неорганический наполнитель и тиксотропный агент, впрыскивается или укладывается в форму, в которую отливается первая смесь смол.

Затем первую и вторую смеси смол перемешивают с помощью мешалки для формирования рисунка с последующим отверждением и шлифованием для получения искусственного мрамора. Здесь процесс шлифования выполняется для выравнивания поверхности искусственного мрамора, чтобы узор, включенный в искусственный мрамор, был более четко выражен на поверхности. С помощью этого процесса шлифования можно реализовать дизайн с более ярким и красочным рисунком.

Здесь процесс шлифования выполняется для выравнивания поверхности искусственного мрамора, чтобы узор, включенный в искусственный мрамор, был более четко выражен на поверхности. С помощью этого процесса шлифования можно реализовать дизайн с более ярким и красочным рисунком.

Теперь описывается способ производства искусственного мрамора в соответствии с другим примерным вариантом осуществления настоящего изобретения.

Сначала смесь первой смолы, включающую базовую смолу и неорганический наполнитель, помещают и отливают в форму при выравнивании сопла, в котором на верхняя часть первой смоляной смеси.

Затем вторую смесь смолы, хранящуюся в сопле, сбрасывают на первую смесь смолы для формирования рисунка с последующим отверждением и шлифованием для получения искусственного мрамора. Здесь интервал, ширина и рисунок формирования полос можно свободно регулировать путем распыления второй смеси смолы, хранящейся в сопле, на первую смесь смолы.

Теперь описывается способ производства искусственного мрамора в соответствии с еще одним примерным вариантом осуществления настоящего изобретения.

Сначала смесь первой смолы, включающую основную смолу и неорганический наполнитель, смешивают со второй смесью смолы, включающей основную смолу, неорганический наполнитель и тиксотропный агент, с образованием смеси композитной смолы.

Затем смесь композитной смолы помещают и отливают в форму, после чего проводят отверждение и шлифование для получения искусственного мрамора.

В способе производства искусственного мрамора в соответствии с иллюстративными вариантами осуществления настоящего изобретения, как описано выше, тот же вид смолы может использоваться в качестве первой и второй смоляных смесей, чтобы получить рисунок, подобный рисунку натурального камня, и тиксотропный агент может быть добавлен только ко второй смеси смол, чтобы тем самым придать тиксотропию, чтобы иметь разницу вязкостей между первой и второй смесями смол, и, таким образом, сопротивление диффузии и смешиванию между первой и второй смесями смол может присутствовать из-за к разнице вязкости, тем самым улучшая четкость рисунка.

Пример

Далее устройство и функции настоящего изобретения будут описаны более подробно посредством предпочтительных примерных вариантов осуществления настоящего изобретения. Следует отметить, что примеры, которые будут описаны ниже, представлены только для конкретной иллюстрации настоящего изобретения, и, соответственно, настоящее изобретение не ограничено следующими примерами.

Описания, которые не описаны в спецификации, могут быть в достаточной мере технически выведены специалистом в данной области техники, и, соответственно, их подробности будут опущены.

1. Производство искусственного мрамора Пример 1

Приготовление первой смоляной смеси

Первую смоляную смесь готовили путем смешивания 30 мас. % основной смолы, 55 мас. % гидроксида алюминия, имеющего средний размер частиц 20 мкм и 15 мас. % акриловой крошки. Здесь базовая смола состояла из 30 мас.% полиакриловой смолы, 67 мас.% метилметакрилата (ММА) и 3 мас.% ТМПТМА.

% акриловой крошки. Здесь базовая смола состояла из 30 мас.% полиакриловой смолы, 67 мас.% метилметакрилата (ММА) и 3 мас.% ТМПТМА.

Приготовление второй смеси смол

Вторую смоляную смесь готовили путем смешивания 35 мас. % базовой смолы, 63,5 мас. % гидроксида алюминия, имеющего средний размер частиц 20 мкм, и 1,5 мас. % BYK A410. Здесь базовая смола состояла из 30 мас.% полиакриловой смолы, 67 мас.% метилметакрилата (ММА) и 3 мас.% ТМПТМА.

Производство искусственного мрамора

После того, как первая смесь смол была помещена и отлита в форму, в форму, в которую была отлита первая смесь смол, впрыскивалась вторая смесь смол, при этом весовое соотношение первой и второй смоляных смесей было 7:3. Затем первую и вторую смеси смол взбалтывали 15 раз стержнем диаметром 6 мм для формирования рисунка и отверждали при 80°С в течение 50 минут с последующей шлифовкой для получения искусственного мрамора.

Пример 2

Искусственный мрамор изготавливали так же, как в примере 1, за исключением того, что 35 мас. % основной смолы, 62 мас. % гидроксида алюминия и 3 мас. % BYK A410 смешивали в приготовление второй смоляной смеси.

% основной смолы, 62 мас. % гидроксида алюминия и 3 мас. % BYK A410 смешивали в приготовление второй смоляной смеси.

Пример 3

Искусственный мрамор получали так же, как в примере 1, за исключением того, что 35 мас. % основной смолы, 64,5 мас. % гидроксида алюминия и 0,5 мас. приготовление второй смоляной смеси.

Пример 4

Искусственный мрамор получали так же, как в примере 1, за исключением того, что 35 мас. % основной смолы, 63 мас. % гидроксида алюминия и 0,5 мас. приготовление второй смоляной смеси.

Пример 5

Искусственный мрамор был получен таким же образом, как и в примере 1, за исключением того, что 35 мас. % основной смолы, 62,5 мас. % гидроксида алюминия и 1,5 мас. приготовление второй смоляной смеси.

Сравнительный пример 1

Искусственный мрамор получали так же, как в примере 1, за исключением того, что 35 мас. % основной смолы и 65 мас. % гидроксида алюминия смешивали без добавления тиксотропного агента при приготовлении вторая смоляная смесь.

% основной смолы и 65 мас. % гидроксида алюминия смешивали без добавления тиксотропного агента при приготовлении вторая смоляная смесь.

2. Оценка физических свойств

В таблице 1 показаны результаты измерения значений TI по отношению к примерам с 1 по 5 и сравнительному примеру 1. Здесь значения TI были измерены по отношению к первым смесям смол и вторым смоляные смеси примеров 1-5 и сравнительного примера 1 соответственно.

1) Измерение значения TI

Значения TI были измерены с использованием шпинделя вискозиметра Брукфилда 64 и рассчитаны путем измерения вязкости при 3 об/мин и 30 об/мин соответственно.

As shown in Table 1, the TI values of the first resin смеси примеров 1-5 и сравнительного примера 1 были такими же, как 2,22 во всех примерах.

Однако в примерах с 1 по 5 можно было подтвердить, что значения TI вторых смоляных смесей составляли от 2,8 до 6,2, и, таким образом, разница в значениях TI между первой смоляной смесью и второй смоляной смесью была значительно увеличена. Соответственно, может быть обеспечена превосходная четкость рисунка.

С другой стороны, в Сравнительном примере 1 измеренное значение TI второй смеси смол составило 1,8, что не отличалось от значения TI первой смеси смол, и, таким образом, ожидалось, что оно будет трудно обеспечить четкость рисунка.

3. Наблюдение образца шаблона

РИС. 1-5 представляют собой изображения, показывающие узоры образцов, изготовленных в соответствии с примерами 1-5, а на фиг. 6 представляет собой изображение, показывающее структуру образца, изготовленного в соответствии со сравнительным примером 1.

Как показано на ФИГ. 1-5, можно было подтвердить, что в искусственном мраморе, полученном в соответствии с примерами 1-5, органический тиксотропный агент смешивался только с одним соединением из двух соединений, каждое из которых образовано из одного и того же типа смолы, и, таким образом, стойкость к смешиванию присутствовал, чтобы продемонстрировать четкую картину.

С другой стороны, как показано на РИС. 6, можно было подтвердить, что в искусственном мраморе, полученном в соответствии со сравнительным примером 1, только два соединения, каждое из которых состоит из смолы одного и того же типа, были смешаны без добавления тиксотропного агента для демонстрации рисунка, и, таким образом, рисунок рисунка был размыт.

Компанию посоветовала подруга. Она заказывала у вас мойку на кухню. Доставили вовремя. Все сделали как просила. Работой довольна….

Компанию посоветовала подруга. Она заказывала у вас мойку на кухню. Доставили вовремя. Все сделали как просила. Работой довольна….

9mixtureExample 2First resin207932.22—mixtureSecond resin46575—6.2mixtureExample 3First resin207932.22—mixtureSecond resin22279—2.8mixtureExample 4First resin207932.22—mixtureSecond resin24080—3.0mixtureExample 5First resin207932.22—mixtureSecond resin30875—4.1mixtureComparativeFirst resin207932.22—Example 1mixtureSecond resin14280—1.8mixture

9mixtureExample 2First resin207932.22—mixtureSecond resin46575—6.2mixtureExample 3First resin207932.22—mixtureSecond resin22279—2.8mixtureExample 4First resin207932.22—mixtureSecond resin24080—3.0mixtureExample 5First resin207932.22—mixtureSecond resin30875—4.1mixtureComparativeFirst resin207932.22—Example 1mixtureSecond resin14280—1.8mixture