Технология производства из гипса и дозировки компонентов

Есть ли универсальные рецепты

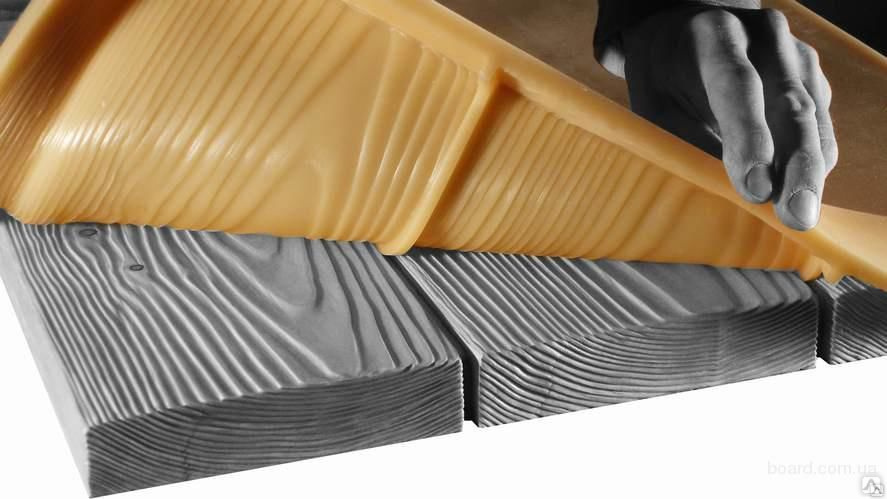

состава для изготовления искусственного камня, 3D-панелей из гипса? И что же это за зверь, технология? Если сказать коротко — раствор, например, гипсовый,

заливается в форму, где в итоге он

схватывается.

Таким образом, вся

«изюминка технологии», скрывается именно в пропорциях используемых

добавок и материалов. К сожалению, нельзя дать универсальные соотношения,

но есть как минимум общие правила. Соблюдайте дозировку вяжущего материала,

рекомендованное производителем. Для гипса

это в процентном отношении (количество воды к гипсу) от 30-40% для высокомарочных сортов типа Г-16 до

70-75% низкомарочных типа Г5. Эти соотношения обозначают, например, что на 1 кг гипса необходимо

добавить 0,3 литра воды при соотношении 30%.

Если на упаковке гипса указана марка Г-5 и рекомендуемое соотношение 700

мл воды на 1 кг гипса, то при соблюдении данных пропорций вы получите изделие

прочностью 5 мПа.

Краткая ремарка. Гипс – практически безусадочный материал. Если мы смешаем 1 кг гипса и 1 литр воды, получим например изделие толщиной 2 см. После высыхания вода испарится, а объем изделия практически не изменится. Внутренняя структура материала будет напоминать губку, т.к .после испарения воды внутри образуются микропоры. Соответственно прочность будет невысокой. Если на 1 кг гипса добавим воды 500 мл, толщина изделия получится меньше, после высыхания плотность гипсового камня будет гораздо выше, соответственно выше прочность.

Просто так уменьшить воду не

получится, вы просто не сможете нормально размешать раствор, и он не будет

текучим. Как следствие на изделии после заливки могут образоваться воздушные

пузыри, раковины. Время застывания крайне короткое, обычно пару минут.

Для увеличения жизни раствора можно использовать замедлители твердения. Самый распространенный – лимонная кислота. Для рабочего раствора возьмите 10 грамм лимонной кислоты и разведите в 1, 5 литрах воды. На замес добавлять 20-30 грамм готового замедлителя на 1 кг гипса. В зависимости от свойств гипса дозировку можно увеличить или уменьшить, до получения нужного времени жизни раствора.

Для уменьшения количества воды при сохранении той же текучести применяются различные виды пластификаторов и модификаторов. Пластификаторы для бетона не подходят для гипса и наоборот, за исключением редких случаев. Универсальные пластификаторы как обычно последнего поколения на основе карбоксилатов.

Основные правила технологии изготовления изделий из гипса

Строго соблюдайте

последовательность и пропорции, начиная от замешивания и заканчивая отливкой.

Несоблюдении правил производства приведет к образованию пустот, раковин, а то и

вовсе низкой прочности.

Гипс добавляется в воду, а не наоборот. Гипс при отсутствия опыта можно добавлять двумя порциями, для лучшего промешивания. В первой порции 60-70% гипса, после тщательного размешивания – остальная часть.

Раствор должен быть текучим. Для повышения текучести добавьте модификатор гипса СВВ-500 или пластификатор Гиперпласт-60. Дозировку выберите из рецепта ниже.

Составы гипсовых растворов

Прежде чем выбрать рецепт, что для вас важнее – прочность или удобство в работе.

Из практического опыта. Если вы будете

изготавливать из гипса стеновые материалы для себя, особая прочность вам не

нужна. Основная задача в этом случае донести изделие целым до стены и наклеить

его. Изделия из гипса никогда не получатся сравнимые по прочности с бетоном.

Если вы будете бить молотком по стене или царапать гвоздем, гипс в любом случае

повредится.

Повышенная прочность важна для профессионалов, так как готовые изделия необходимо доставить на объект, и при этом избежать транспортного боя. Для особых случаев, когда прочность необходима сравнимая с бетоном надо использовать гипсо-цементные смеси.

При производстве 3-D панелей повышенная прочность может сыграть злую шутку и потерю времени при подгонке панелей между собой и последующей затиркой швов.

Из практического опыта. Если в вашем регионе высокомарочные сорта гипса стоят недорого, предпочтительней использовать их. Если в продаже только низкомарочные Г-3 – Г-7, ничего страшного. Они тоже прекрасно подойдут, но желательно использовать добавки.

Для комфортной работы с гипсовым

раствором достаточно повысить текучесть и немного увеличить время схватывания

(при необходимости). Испытанные нами

добавки СВВ-500 и гиперпласт-60 одновременно с пластифицирующими свойствами

одновременно работают и как замедлитель, поэтому добавлять замедлитель типа

лимонной кислоты нет смысла. Что выбрать, СВВ или гиперспластификатор? Для

первого раза мы всем предлагаем попробовать оба, их можно приобрести в мелких

фасовках и сравнить самостоятельно. Кому то больше нравится работать с СВВ-500,

кому то с гипером. СВВ – в виде порошка. Гипер – прозрачная жидкость.

Что выбрать, СВВ или гиперспластификатор? Для

первого раза мы всем предлагаем попробовать оба, их можно приобрести в мелких

фасовках и сравнить самостоятельно. Кому то больше нравится работать с СВВ-500,

кому то с гипером. СВВ – в виде порошка. Гипер – прозрачная жидкость.

Принцип их действия примерно одинаков, основное различие в том, что прочность с помощью гипера можно увеличить только за счет уменьшения количества воды, СВВ модифицирует гипс и в течении примерно 20 дней повышает марку гипса в несколько раз.

Если вам важна экономия средств и удобство в работе состав следующий:

Примеры будем приводить для гипса марки Г-5, как наиболее доступный и недорогой.

|

Состав гиперпласт-60 |

Состав СВВ-500 |

Характеристики раствора |

|

Гипс Г-5 – 1 кг |

Гипс Г-5 – 1 кг |

Раствор хорошей текучести Прочность соответствует марке гипса

|

|

Вода – 650 мл |

Вода – 750 мл |

|

|

Гиперпласт-60 – 8 грамм |

СВВ-500 – 30 грамм |

|

Состав гиперпласт-60 |

Состав СВВ-500 |

Характеристики раствора |

|

Гипс Г-5 – 1 кг |

Гипс Г-5 – 1 кг |

Раствор хорошей текучести Прочность выше исходной марки гипса

|

|

Вода – 550 мл |

Вода – 650 мл |

|

|

Гиперпласт-60 – 10 грамм |

СВВ-500 – 40 грамм |

|

Состав гиперпласт-60 |

Состав СВВ-500 |

Характеристики раствора |

|

Гипс Г-5 – 1 кг |

Гипс Г-5 – 1 кг |

Раствор средней текучести Максимальная прочность

|

|

Вода – 350 мл |

Вода – 350 мл |

|

|

Гиперпласт-60 – 12 грамм |

СВВ-500 – 50 грамм |

Для особопрочного гипсоцементного изделия примерный состав смеси:

- Гипс — 1 кг

- Цемент — 300 гр

- ГиперПласт 60 — 13 мл

- Метакаолин — 20 гр

- Вода — 400 мл

Вместо

ГиперПласт-60 можно добавлять СВВ-500 в количестве 65 грамм. Метакаолин обязательно! Для

изготовления 3-D

панелей крайне не рекомендуется! Только для декоративного камня и кирпича.

Метакаолин обязательно! Для

изготовления 3-D

панелей крайне не рекомендуется! Только для декоративного камня и кирпича.

Время схватывания и сушка изделий

Время застывания в форме (до расформовки) обычно составляет 15-30 минут, затем — сушка естественным путем сутки, двое, в зависимости от температуры, влажности, или в течении нескольких часов в специальном сушильном шкафу с принудительной вентиляцией и нагревом. При сильном нагреве готовые изделия может деформировать.

Окрас изделий

Для красивого окрашивания искусственного

камня рекомендуем использовать

комбинированный метод. А именно, объемное окрашивание в массе (железоокислый

пигмент добавляется в воду или в состав смеси) — для однородности окраса камня

(основной тон), затем финишное поверхностное окрашивание камня. Вариант — непосредственно перед заливкой формы,

окрашиваются различным колером её сегменты (окрашивается сама форма). При

заливке гипсового раствора пигмент, нанесенный на форму, впитывается в верхний

слой камня.

Для окрашивания гипсовых изделий можно использовать любые доступные колеровочные составы (доступны как в нашем магазине, так и в строительных магазинах). Ссылка на рекомендуемые нами колеровочные пасты: https://market.strojdom55.ru/dobavki-k-betonu/koler-pasta/

← Свойства гипса и его основные характеристики | Способы повышения прочности гипсовых изделий →

Технология производства из гипса и дозировки компонентов. История гипса

Содержание

- Технология производства из гипса и дозировки компонентов. История гипса

- Производство декоративного камня из гипса. Классификация декоративного камня

- Сбыт декоративного камня. С чего начать бизнес по производству гипсовой плитки

- Производство декоративного камня из бетона.

Технология искусственного камня

Технология искусственного камня- Технология изготовления искусственного камня

- Технология производства искусственного камня для умеренного климата

- Какая технология делает более прочным бетонный камень?

Технология производства из гипса и дозировки компонентов. История гипса

Гипс образовался в результате испарения древнего океана около 150-200 миллионов лет назад. В природе он встречается в виде гипсового камня, который расположен в недрах земли.

Археологи находят строения из гипса на территориях современного Египта, Израиля, Малой Азии. Известно, что люди знали о его существовании и умело использовали еще во времена строительства древнеегипетских пирамид. Из Египта секреты производства гипса распространились на остров Крит, а оттуда в Древнюю Грецию – величайшую строительную империю.

На Крите наружные стены дворца царя Кносса были выполнены из гипсового камня, а швы заполнены раствором из гипса. Вскоре производство гипса появилось и в Древнем Риме. По мере завоевания Римской Империей стран Европы распространялась и информация о применении гипса в строительстве, отделке и изготовлении предметов быта. Однако после падения империи были утеряны все секреты его производства. Оно вновь было возобновлено только в 11 веке уже нашей эры. Удивительно, но древние гипсовые стяжки и кладки имели необыкновенную прочность, твердость и долговечность, сравнимую с современным бетоном. Секрет заключался в том, что наполнители и вяжущие были выполнены из одинакового по составу материала. Тонкость помола и невероятно низкое соотношение воды к гипсу (всего 0,4!) – еще одна причина высокой прочности древних строений из гипса.

По мере завоевания Римской Империей стран Европы распространялась и информация о применении гипса в строительстве, отделке и изготовлении предметов быта. Однако после падения империи были утеряны все секреты его производства. Оно вновь было возобновлено только в 11 веке уже нашей эры. Удивительно, но древние гипсовые стяжки и кладки имели необыкновенную прочность, твердость и долговечность, сравнимую с современным бетоном. Секрет заключался в том, что наполнители и вяжущие были выполнены из одинакового по составу материала. Тонкость помола и невероятно низкое соотношение воды к гипсу (всего 0,4!) – еще одна причина высокой прочности древних строений из гипса.

В наше время плотность гипса и его прочность абсолютно другая, гораздо ниже, чем в древности.

Производство декоративного камня из гипса. Классификация декоративного камня

В зависимости от технологии производства и используемого сырья, искусственные камни бывают нескольких видов. Некоторые из них можно изготовить только на промышленных предприятиях. В кустарных условиях производят декоративный камень из гипса, литой акриловый и бетонный (армированный или формовой) камень.

В кустарных условиях производят декоративный камень из гипса, литой акриловый и бетонный (армированный или формовой) камень.

Искусственный камень для наружной облицовки, в частности, бетонный армированный, изготавливают из следующих материалов:

- песка;

- цемента;

- наполнителей;

- цветных минеральных пигментов;

- ускорителей твердения;

- специальных пластификаторов.

Бетонный камень используют для изготовления декоративных булыжников и валунов, внешне не отличающихся от натуральных, а также для облицовки зданий снаружи.

Искусственный акриловый камень изготавливают на основе акриловой смолы с добавкой композитного материала, отвердителя, цветного пигмента. Его используют для декорирования интерьера внутри жилых и общественных помещений. Недостаток этого материала в том, что его можно легко поцарапать.

Но он компенсируется возможностью восстановить глянцевую поверхность простой полировкой.

В состав гипсового литого камня входят:

- гипс;

- белый цемент;

- пуццолановые добавления;

- оксидные пигменты.

Такие добавки делают гипс менее ломким. Его используют только для отделки внутри помещений, так как он неустойчив к низким температурам.

Декоративная гипсовая плитка экологически безопасна, практична в использовании, поддерживает в помещении естественную влажность, а также подходит для длительного использования и недорого стоит.

Сбыт декоративного камня. С чего начать бизнес по производству гипсовой плитки

Гипс присутствует в составе многих смесей для строительства, потому как это экологичный и недорогостоящий материал. Элементы украшения из гипса обладают свойством впитывать влагу из помещения, если она в избытке. Если влажность в комнате снижается, гипс отдает ее обратно.

Изготавливать изделия из гипса можно на крупном предприятии или же в домашних условиях . Главное — иметь в наличии необходимые материалы и приспособления. В промышленных масштабах обычно изготавливается большое количество разнообразных видов и рельефов плитки, в домашних условиях производство направлено на изготовление одного вида камня из гипса.

Гипсовая плитка практически не отличается от натурального камня и отлично вписывается в дизайн любой комнаты. Если на ней присутствует крупный рельеф, то можно с успехом скрыть неровности на стенах. Изготовление отделочного материала проводится с учетом особенностей его применения в интерьере. Учитывается количество необходимых модулей, их вес, рельеф и размер. Необходимо обратить внимание на особенности помещения. Если слишком много влаги, нужно добавлять специальные полимеры, которые повысят устойчивость гипса к ней.

С помощью гипсовых изделий можно оформить:

- проемы окон и дверей;

- лестничные пролеты;

- колонны;

- ниши в помещении;

- камины.

При производстве гипсового камня могут использоваться смеси с различным составом. Если требуется прочная плитка, в составе должно быть больше цемента. Для легкости и эластичности добавляются полимеры.

Для налаживания массового изготовления нужно арендовать специализированное помещение. Для успешной работы нужна качественная проводка и обязательно наличие воды. Для производства плитки нужно много жидкости, поэтому наличие водопровода с пресной водой в помещении обязательно, иначе потребуются большие затраты на доставку технической воды. Помещение лучше искать где-нибудь на окраине населенного пункта, чтобы не поступали жалобы от соседей на постоянный шум. Доставка готовой продукции клиентам будет осуществляться на грузовом транспорте , поэтому помещение в центре города необязательно.

Для успешной работы нужна качественная проводка и обязательно наличие воды. Для производства плитки нужно много жидкости, поэтому наличие водопровода с пресной водой в помещении обязательно, иначе потребуются большие затраты на доставку технической воды. Помещение лучше искать где-нибудь на окраине населенного пункта, чтобы не поступали жалобы от соседей на постоянный шум. Доставка готовой продукции клиентам будет осуществляться на грузовом транспорте , поэтому помещение в центре города необязательно.

Обязательно требуется правильно подготовить рабочее место. Нужен стол для работы, его выставляют максимально ровно. Делается это для того, чтобы гипс в форме был ровным. Температура не должна быть ниже +15°C и выше +25°C. Влажность должна быть не выше 60 %. Наличие кондиционера и сквозняков также нежелательно. Для изготовления должны использоваться только материалы высокого качества . Для того чтобы готовая плитка не была слишком хрупкой, нужно использовать пластификаторы. В этом случае подойдет гашеная известь.

Для работы предприятия по производству плитки нужны рабочие, которые будут организовывать процесс. Понадобится нанять минимум 2-х работников, у каждого будут свои обязанности. Одному придется заниматься изготовлением смеси, подготовкой форм, переноской материалов и погрузкой готовой продукции. У второго рабочего должно быть строительное образование, чтобы он мог правильно рассчитать пропорции для гипсовой смеси, а также правильно залить ее в формы.

Рекомендуем так же прочитать статью по теме: « Изготовление тротуарной плитки ».

Производство декоративного камня из бетона. Технология искусственного камня

Добавил(а): Андрей 16 марта

Эта статья содержит в себе основную информацию об искусственном камне, его истории, разновидностях. Рассмотрена технология искусственного камня.

Камень бетонный – это используемый в строительстве камень из бетона, созданный для замены натуральных строительных блоков. Для его изготовления используется один из самых чистых на сегодня типов цемента. Бетонный камень используется в каменной кладке для обеспечения требуемых функциональных и эстетических архитектурных особенностей зданий и других структур. Впервые этот тип камня был использован в 1138 году. Широко стал применяться в Лондоне, начиная с 1900 года, и в Америке примерно в 1920-х. Институт бетонного камня был основан в 1927 году. С ранних 1920-х он стал широко распространяться для замены многих материалов в каменной кладке.

Бетонный камень используется в каменной кладке для обеспечения требуемых функциональных и эстетических архитектурных особенностей зданий и других структур. Впервые этот тип камня был использован в 1138 году. Широко стал применяться в Лондоне, начиная с 1900 года, и в Америке примерно в 1920-х. Институт бетонного камня был основан в 1927 году. С ранних 1920-х он стал широко распространяться для замены многих материалов в каменной кладке.

Технология изготовления искусственного камня

Технология изготовления искусственного камня для строительства признана самым трудоемким из всех промышленных процессов создания бетонных изделий. В структуре любого производителя искусственного камня первостепенную роль играет департамент, регулирующий состав материала. В целях успешности производства, конструктор, привлеченный к созданию искусственного камня, должен обладать как обширными и глубокими знаниями, так и соответствующим опытом. Он или она обязана знать архитектурные стили, конструкторские приемы в строительстве, методы производства и технические приемы, которые используют подрядчики.

Степени специализации: в то время как большинство строительных материалов являются более «стандартизованными» по своей природе (например, кирпичи или оконные рамы) или менее видимыми (например, каркасная арматура), бетонный искусственный камень является специализированным (настраиваемым) элементом фасадов зданий, который соединяется с другими блоками. Производитель детализирует каждый экземпляр в целях упрощения и стандартизации, поэтому каждый камень архитектурно применим и уместен.

Магазин или демонстрационный зал с образцами – это сердце любой компании, занимающейся производством или поставками бетонного искусственного камня, поскольку дело это требует высочайшего мастерства. Наиболее успешные производители в бизнесе уже многие годы и они способны культивировать традиции. Образцы бетонного камня могут быть изготовлены практически из любого материала. Наиболее распространенные — дерево, гипс, стекловолокно и резина. Также встречаются экземпляры из глины, желатина, пенополистирола, пластмассы, собственно бетона и песка.

Технология производства искусственного камня для умеренного климата

Существует специальная технология производства искусственного камня для различных регионов. Для локаций с континентальным климатом характерно применение в производстве «полусухого цемента», который не является ни сухим, ни сырым. На сегодня двумя наиболее распространенными технологиями отлива искусственного камня из бетона являются «сухая вибрационная трамбовка» и «сырое литье”. Каждый метод требует ревностного и точного подбора состава – требуется аккуратно отобрать и очистить гравий, подготовить песок, смешанный с дроблеными натуральными породами, такими как гранит, мрамор, кварц или известняк, при этом весь процесс должен соответствовать промышленным стандартам. Раствор формируется из условий максимальной плотности, чтобы из него могла получиться крупнозернистая структура, близкая к натуральному камню – без отверстий и полостей. При этом для получения конкретного цвета камня годится строго определенный состав.

Какая технология делает более прочным бетонный камень?

Современная технология бетонный камень может сделать крепким и прочным. Из-за использования богатой пропорции цемента по отношению к общему количеству раствора (1:3) правильно отлитый бетонный камень будет иметь повышенную плотность и пониженное влагопоглощение (относительно обычных бетонных изделий). Производственный метод также предполагает пониженную пропорцию вода/цемент, что обеспечивает более высокую компрессионную силу внутри изделия, и как следствие более высокую его плотность. Сам процесс формовки представляет собой вибрационную прессовку сырого раствора в специальной форме до тех пор, пока не будет достигнута требуемая плотность. Также эта технология бетонного камня позволяет одновременно загружать в одну форму до 100 отдельных образцов и производства их в течение 8-часового рабочего дня, что делает ее самой быстрой, продуктивной и обладающей относительно низкими требованиями к обеспечению производства. Также этот способ производства гарантирует отсутствие ошибочных, нежелательных, непредусмотренных отверстий и полостей и вместе с тем обеспечивает изделию конечный внешний вид, трудноотличимый от натурального камня. Недостатком технологии является требование наличия в каждом образце одной плоской стороны.

Недостатком технологии является требование наличия в каждом образце одной плоской стороны.

Пять стадий процесса производства гипса

Гипс

Гипс является полезным минеральным материалом. Он широко применяется в качестве строительного материала, большая часть которого производится в виде штукатурки для покраски стен или

линии по производству гипса

для изготовления декоративных материалов в зданиях. Некоторые месторождения гипсовой руды содержат около 80% гипса, который отлично подходит для производства гипса.

Необработанная гипсовая руда может быть переработана в различные продукты, такие как добавка в портландцемент, кондиционер для почвы, промышленные и строительные штукатурки и гипсокартон.

Процесс производства гипса

Гипсовая руда из карьеров и подземных рудников дробится и складируется рядом с заводом. При необходимости накопленная руда дополнительно дробится и просеивается до диаметра около 50 миллиметров (2 дюйма). Если содержание влаги в добытой руде превышает примерно 0,5 весовых процента, руду необходимо высушить во вращающейся сушилке или вальцовой мельнице с подогревом. Подсушенная в барабанной сушилке руда подается на вальцовую мельницу, где измельчается до 90 процентов ее содержания менее 149микрометры (мкм) (100 меш). Измельченный гипс выходит из мельницы в потоке газа и собирается в циклоне продукта. Иногда руду сушат в вальцовой мельнице, нагревая поток газа, так что сушка и измельчение осуществляются одновременно, и барабанная сушилка не требуется. Мелкоизмельченная гипсовая руда известна как гипс, который можно использовать в качестве кондиционера для почвы.

Если содержание влаги в добытой руде превышает примерно 0,5 весовых процента, руду необходимо высушить во вращающейся сушилке или вальцовой мельнице с подогревом. Подсушенная в барабанной сушилке руда подается на вальцовую мельницу, где измельчается до 90 процентов ее содержания менее 149микрометры (мкм) (100 меш). Измельченный гипс выходит из мельницы в потоке газа и собирается в циклоне продукта. Иногда руду сушат в вальцовой мельнице, нагревая поток газа, так что сушка и измельчение осуществляются одновременно, и барабанная сушилка не требуется. Мелкоизмельченная гипсовая руда известна как гипс, который можно использовать в качестве кондиционера для почвы.

Пятиступенчатая линия по производству гипса

Оборудование для обработки гипса существенно различается по масштабам и уровню технологии. некоторые заводы производят одну или две тонны в день с использованием недорогих ручных технологий, некоторые другие заводы производительностью в тысячу тонн в день высокомеханизированы и способны производить различные типы и сорта гипсовой штукатурки или гипсокартона.

Существует пять основных этапов обработки гипса:

- Выемка грунта иногда осуществляется путем выкапывания участка земли, на котором находится гипс, с использованием методов открытой разработки. Для достижения более глубоких залежей могут понадобиться штреки или шахты. Буровое и землеройное оборудование применяется для добычи гипсовой руды поэтапно.

- Перед дальнейшей обработкой рекомендуется измельчить гипсовую породу, особенно если последующий нагрев должен производиться в поддоне, а не в шахтной печи. Дробление должно уменьшить гипс до зерен размером менее нескольких миллиметров. Щековая дробилка является наиболее популярной дробильной установкой для измельчения крупных массивных материалов, ударная дробилка и конусная дробилка также используются для мелкого дробления.

- Просеивание с помощью сита позволит удалить крупные зерна, которые не были измельчены должным образом и которые могут содержать примеси.

- Измельчение , например, в шаровой, стержневой или молотковой мельнице, необходимо, если гипс должен использоваться для высококачественной штукатурки или для формования, медицинского или промышленного применения. В отличие от других цементов, таких как известь и обычный портландцемент, специальные мельницы для измельчения минералов могут не потребоваться, а относительно мягкий гипс можно измельчать на сельскохозяйственных мельницах.

- Нагрев может осуществляться различными способами, требующими различных технологических уровней и затрат. Ротационная сушилка будет применяться для обезвоживания материалов, а циклонный коллектор будет собирать конечный гипсовый порошок для окончательного применения.

SBM является профессиональным мировым производителем горнодобывающего оборудования, мы можем предоставить полный комплект линии по производству гипса. Наше оборудование имеет преимущества высокой производительности, низких эксплуатационных расходов, рентабельности. Они создали огромное богатство для нашего клиента. Если у вас есть интересы, пожалуйста, узнайте больше о технике SBM.

Они создали огромное богатство для нашего клиента. Если у вас есть интересы, пожалуйста, узнайте больше о технике SBM.

Нравится:

Нравится Загрузка…

Теги: Гипс, линия по производству гипса

Узнать цену

Если вы хотите купить наши машины, пожалуйста, посетите наш сайт:

http://www.orebeneficiation.net

Поиск:

Как переработать гипсовый камень в гипсокартон?

Гипсовый камень имеет долгую историю использования в качестве строительного материала еще в 7000 г. до н.э. в Египте. Сфинкс древнего Египта, а также пол и стены времен минойской цивилизации сделаны из гипсовой штукатурки.

Гипсовый камень является недорогим промышленным минералом, пользующимся большим спросом, и после обработки он широко используется, например, в качестве замедлителя схватывания цемента, гипсокартона, белой золы, бумаги, пигментов и инсектицидов, гипсового формовочного материала, сельскохозяйственных улучшителей и т. д. В дополнение к промышленного использования, гипс также используется в качестве сырья для изготовления тофу.

д. В дополнение к промышленного использования, гипс также используется в качестве сырья для изготовления тофу.

Гипсокартон является одним из продуктов из гипса, а также широко применяется в строительстве благодаря своим свойствам, таким как тонкость, малый вес, звукоизоляция и огнестойкость и т. д. Гипсокартон делится на несколько типов, таких как гипсокартон с бумажным покрытием. , волокнистый гипсокартон и пустотелый гипсокартон, среди которых наиболее часто используется гипсокартон с бумажным покрытием. Теперь уточним процесс переработки гипсового камня в гипсокартон.

Добыча гипсового камня

Гипс в своем естественном состоянии представляет собой руду, обычно прослоенную известняком, и чаще всего добывается открытым способом, но, конечно, существуют и подземные методы добычи.

Добыча открытым способом

В большинстве операций по добыче гипса открытым способом аммиачная селитра используется в качестве взрывчатого вещества для буровзрывных уступов. Гипсовый камень мягкий, поэтому сверло может легко просверлить его со скоростью около 23 футов в минуту.

Гипсовый камень мягкий, поэтому сверло может легко просверлить его со скоростью около 23 футов в минуту.

Шахта использует примерно 1 кг взрывчатых веществ на каждую тонну взорванного гипса. Затем взорванная масса гипса доставляется экскаватором на грузовики, чтобы их можно было переработать на следующем этапе.

Подземная добыча

При извлечении месторождения гипсовой породы из-под земли используется горный резак, который разрезает гипсовую породу на мелкие кусочки.

В связи с различием физико-механических свойств руды и вмещающих пород технология добычи делится на две категории: добыча волокнистых гипсовых руд и добыча алебастровых, рядовых гипсовых и ангидритных рудников.

Изготовление гипсового порошка из гипсового камня

Дробление и сортировка гипсового камня

Гипсовая порода после взрыва все еще крупная, разного размера и содержит примеси, которые могут соответствовать условиям измельчения только после дробления и просеивания дробилками разного уровня (только путем дробления и просеивания дробилками разного уровня он может соответствовать требованиям стандарт шлифовки).

Оборудование для дробления гипса щековая дробилка, конусная дробилка, роторная дробилка, валковая дробилка, молотковая дробилка и т. д.

Измельчение гипсового камня

Измельченный гипс подают в шаровую мельницу для измельчения до тех пор, пока 90% гипса не станет меньше 149 мкм (100 меш). Измельченный гипсовый порошок выходит из мельницы в виде газового потока и собирается в циклонном сепараторе.

Обжиг гипсового порошка

Гипс-сырец (CaSO4·2h3O) может превратиться в зрелый гипс (CaSO4·1/2h3O) в процессе высокотемпературного обжига во вращающейся печи.

В заключение, процесс производства гипсового порошка от процесса добычи, дробления, измельчения до процесса обжига, почти каждое звено оказывает значительное влияние на качество гипсового порошка, в то время как гипсовый порошок является основным материалом для изготовления гипсокартона, поэтому мы должны обеспечить безопасный, эффективный и качественный процесс производства гипсового порошка.

Производство гипсокартона

Производство картона включает в себя пакетирование, формование, резку, сушку, обрезку и упаковку.

Ингредиенты : После прокаливания гипсовый порошок стал своего рода раствором. Теперь вы должны сделать следующие пять шагов:

- 1 Размешайте модифицированный крахмал, замедлитель схватывания, бумажную массу, воду и другое сырье, чтобы получить сырьевую массу.

- 2Вспенить пенообразователь

- 3Смешайте коагулянт со зрелым гипсовым порошком

- 4. Смешайте три материала вместе, чтобы получилась гипсовая масса.

- 5 Равномерно распределите целлюлозу по слою бумаги по мере ее движения по большой конвейерной ленте.

Формование : Гипсовая паста непрерывно впрыскивается на равномерно движущуюся нижнюю обшивочную бумагу. Бумага загибается с обеих сторон, чтобы паста не вытекала.

Вибрацией гипсовая масса встряхивается, чтобы выровнять пасту на нижней бумаге без пузырьков воздуха. Формовочная плита длиной более 750 футов размещается на линии закалки и формовки.

Формовочная плита длиной более 750 футов размещается на линии закалки и формовки.

Резка : Формованная гипсокартонная плита немного большего размера, чем конечный размер, разрезается в конце линии закалки и формовки с помощью автоматической поперечной пилы.

Сушка : Высушите влажные листы в многоступенчатой сушилке в течение 40-45 минут. Затем перенесите сухой гипсокартон на финишную прямую.

Обрезка : Используйте автоматическую торцовочную пилу, чтобы обрезать готовую доску до точного размера 8, 10 или 12 футов в длину.

Упаковка : Используйте бумажную обвязочную ленту, чтобы приклеить оба конца готового пакета из двух досок. Это необходимо для определения размера и типа изделия из гипсокартона, марки и даты. Готовые изделия из гипсокартона штабелируйте в чистом, сухом складе.

Обычно для производства одного квадратного метра гипсокартона толщиной 9,5 мм требуется 7-8 кг гипса. При цене гипса ДДГ 10,8-12,35 долл/т стоимость гипса в одном квадратном метре гипсокартона всего 0,076-0,099 долларов США за квадратный метр, что составляет всего 13%-17% от стоимости единицы.

При цене гипса ДДГ 10,8-12,35 долл/т стоимость гипса в одном квадратном метре гипсокартона всего 0,076-0,099 долларов США за квадратный метр, что составляет всего 13%-17% от стоимости единицы.

Определение качества гипсокартона

Качество гипсокартона в основном определяется несколькими показателями, такими как качество внешнего вида , отклонение размеров, поверхностная плотность и нагрузка на излом .

Поверхность качественного гипсокартона с бумажным покрытием должна быть ровной и не иметь дефектов, таких как рябь и потери материала, которые влияют на использование плиты.

Для гипсокартона толщиной 9,5 мм отклонение размеров контролируется в пределах ±0,5 мм; а для гипсокартона толщиной 12 мм отклонение размеров контролируется в пределах ±0,6 мм. На практике, как правило, толщина высококачественного гипсокартона может иметь положительное отклонение, в то время как низкокачественный гипсокартон имеет отрицательное отклонение.

Международный стандарт предусматривает, что поверхностная плотность гипсокартона толщиной 9,5 мм и 12 мм не должна превышать 9,5 кг/м² и 12 кг/м² соответственно.

Небольшая поверхностная плотность гипсокартона может не только снизить строительную нагрузку, но и в определенной степени указывает на то, что его эффект вспенивания хороший, а звукоизоляция процесса использования лучше.

Гипсокартон широко используется, и спрос на рынке имеет тенденцию к росту

В настоящее время гипсокартон широко используется для внутренних перегородок, потолков, облицовки стен и различных декоративных панелей различных зданий, таких как жилые дома, офисные здания, магазины, гостиницы и промышленные предприятия.

По оценке Beijing New Building Materials, рыночная площадь гипсокартона составляет 3,53/3,88/4,17 млрд квадратных метров в 20-22 годах, среднегодовой темп роста +7,9%. Спрос на ремонт вырастет с 22,8% через 20 лет до 26,9% через 22 года, что поддержит рынок в среднесрочной и долгосрочной перспективе.

Технология искусственного камня

Технология искусственного камня