Производство ДСП

Производство ДСП осуществляют двумя способами: плоским и экструзионным прессованием. К операциям по производству ДСП плоского прессования относятся: приготовление связующего и смешивание его со стружкой, формирование стружечного ковра и прессование. Приготовление связующего и его дозирование осуществляется в установках периодического и непрерывного действия — клеемешалках.

Смешивание связующего со стружкой осуществляется в барабанных горизонтальных низкооборотных смесителях с воздушным распылением и высокооборотных смесителях с безвоздушным распылением связующего.

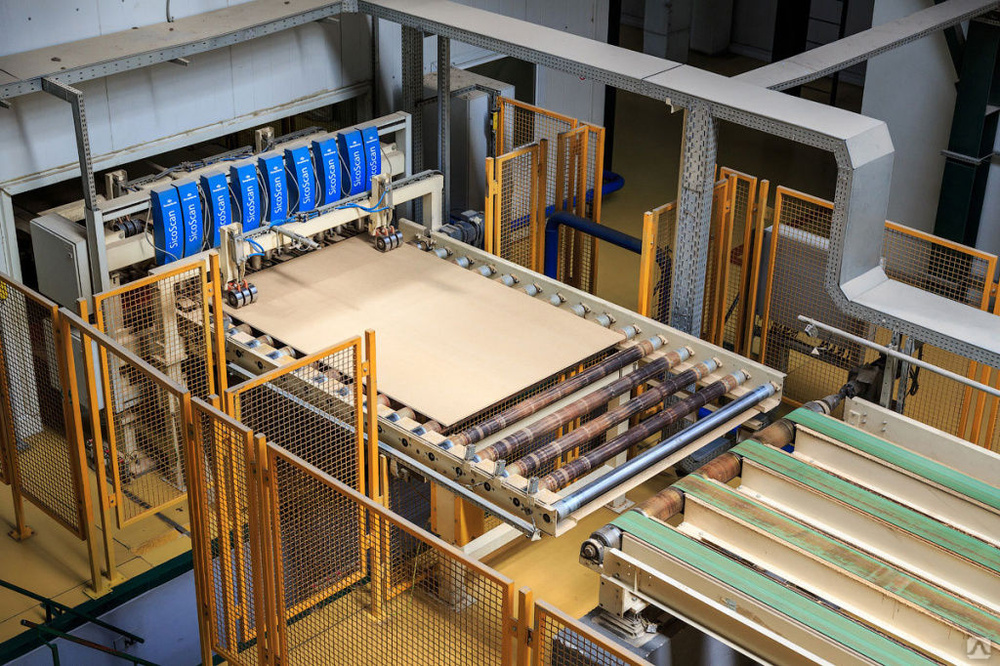

Формирование стружечного ковра (непрерывного трехслойного) осуществляется на главном конвейере в формирующих машинах, в которые подается проклеенная стружечная масса по системе ленных конвейеров.

Стружка дозирующим устройством насыпается в поддоны или ленточные конвейеры, которые входят в систему главного конвейера и расположены по кольцу.

Бесконечный стружечный ковер, формируемый на поддонах или непосредственно на ленте (бесподдонное горячее прессование), предварительно подпрессовывается на одно- или двухпролетных холодных гидравлических прессах периодического и непрерывного действий, встроенных в главный конвейер. Это позволяет уменьшить толщину будущих пакетов, что необходимо при ограниченной высоте пролетов в горячем прессе, а также позволяет исключить деформацию и скалывание их кромок.

Давление при подпрессовке зависит от плотности древесины и самих плит и составляет: для поддонов — 1…1,5 МПа; для ленты — 4 МПа. Подпрессованный ковер разделяется по длине на пакеты и увлажняется сверху (120…150 г воды на 1 м2 поверхности) для улучшения условий прессования и качества плит.

Непосредственное прессование плит происходит в гусеничных прессах непрерывного действия или в горячих гидравлических многопролетных прессах периодического действия (15 — 20 этажей), которые получили наибольшее применение.

Этажное прессование может осуществляться на поддонах, гибких лентах, сетках или без поддонов. Последний способ сокращает расход сырья и время прессования, а также энергетические затраты, но требует повышенной стабильности технологического процесса и увеличения расхода связующего.

Загрузка и разгрузка поддонов в прессе осуществляется автоматически, при помощи этажерок. При смыкании горячих плит пресса температурой 160…170°С вода, содержащаяся в верхних слоях плит, превращается в пар, который устремляется внутрь и нагревает средние слои (такое явление называется паровым ударом), что сокращает время прессования и составляет в среднем 0,3 мин на 1 мм толщины плиты.

Стабильность толщины ДСП обеспечивается дистанционными планками, ограничивающими смыкание плит пресса больше нормы. Производительность цеха по производству ДСП определяется производительностью пресса, работа которого жестко связана с работой главного конвейера.

Производство ДСП экструзионного прессования происходит, минуя операции формирования стружечного ковра и его подпрессовки. Стружечная масса из смесителя подается непосредственно в промежуток между горячими плитами горизонтальных или вертикальных экструзионных прессов. В результате прессования получается не прерывная лента плиты, которая при выходе из пресса со скоростью 0,5…1,2 м/мин нарезается на листы требуемой длины. В дальнейшем готовые плиты проходят операции форматно обрезки с четырех сторон и шлифования.

Стружечная масса из смесителя подается непосредственно в промежуток между горячими плитами горизонтальных или вертикальных экструзионных прессов. В результате прессования получается не прерывная лента плиты, которая при выходе из пресса со скоростью 0,5…1,2 м/мин нарезается на листы требуемой длины. В дальнейшем готовые плиты проходят операции форматно обрезки с четырех сторон и шлифования.

ПОХОЖИЕ СТАТЬИ:

ДСП (древесно-стружечные плиты) — ООО «Компания ГРИФ»

ДСПВ настоящее время ДСП (древесно-стружечная плита) самый популярный материал. Главные достоинства ДСП — низкая стоимость и простота обработки. ДСП изготавливается путем горячего прессования крупнодисперсной стружки, получаемой из отходов деревообработки и неделовой древесины любых пород, и введения термореактивной синтетической смолы, а также гидрофобизирующих, антисептических и других добавок, благодаря которым плита приобретает особую прочность и долговечность. На первом этапе производства происходит переработка сырья. Использование круглой древесины сокращается за счет использования таких материалов, как щепа, опилки и вторичная древесина. Часто в производство ДСП идут все виды сырья одновременно, или в смешанных видах. Полученную стружку сортируют, очищают и сушат. Затем из просмоленной стружки формируется так называемый ковер, из которого после прессования получается плита. Далее плиты кромкуются и подвергаются различным формам конечной обработки — шлифованию, нанесению покрытий и другим.

На первом этапе производства происходит переработка сырья. Использование круглой древесины сокращается за счет использования таких материалов, как щепа, опилки и вторичная древесина. Часто в производство ДСП идут все виды сырья одновременно, или в смешанных видах. Полученную стружку сортируют, очищают и сушат. Затем из просмоленной стружки формируется так называемый ковер, из которого после прессования получается плита. Далее плиты кромкуются и подвергаются различным формам конечной обработки — шлифованию, нанесению покрытий и другим.

Древесностружечные плиты являются наиболее традиционным и универсальным материалом, который используется при производстве различных видов мебели. Основным достоинством шлифованного ДСП является его низкая стоимость и простота обработки.

Благодаря применению новых смол и современных технологий плиты ДСП отличаются высокими физико-механическими показателями. Одним из преимуществ ДСП по сравнению с другими пиломатериалами являются их одинаковый физико-механические характеристики в различных направлениях по пластине, сравнительно небольшие линейные изменения в условиях переменной влажности.

ДСП отличается качество поверхности, экологичности, высокая прочность и легкость обработки кромок. Благодаря этим преимуществам древесностружечные плиты (ДСП) нашли широкое применение в строительстве. Это в основном внутренняя отделка помещений, изготовление дверей, подоконников, выставочных конструкций, стеллажей, использование как основа под потолки и настил под полы.

Области применения:

- Панели ограждения стройплощадок, строительный погонаж

- Садовые домики

- Внутренняя улучшенная отделка зданий и коттеджей, строящихся по индивидуальному проекту (арки, подвесные потолки, перегороди, отделка стен)

- Стенды и конструкции выставочных залов

- Дорожные знаки, рекламные щиты и ограждения

- Межкомнатные двери, облицовка крупногабаритных дверей

- Внутренние перегородки, стеновые и потолочные панели, черновые полы

- Корпусная и мягкая мебель

- Кухни и детская мебель

- Мебельный профиль и мебельные фасады

- Мебель для офисов, прихожих, компьютерные и письменные столы, школьная мебель

- Оборудование детских игровых площадок

Сорт ДСП определяется качеством поверхности. Различают ДСП 1 сорта, 2 сорта и несортную плиту используемую, как правило, в строительных целях. Согласно ГОСТ 10632-89, плиты первого сорта не должны иметь углублений (выступов) или царапин, парафиновых, пылесмоляных или смоляных пятен, сколов кромок, выкрашивания углов, недошлифовки, волнистости поверхности.

Различают ДСП 1 сорта, 2 сорта и несортную плиту используемую, как правило, в строительных целях. Согласно ГОСТ 10632-89, плиты первого сорта не должны иметь углублений (выступов) или царапин, парафиновых, пылесмоляных или смоляных пятен, сколов кромок, выкрашивания углов, недошлифовки, волнистости поверхности.

Китайский производитель станков для производства древесно-стружечных плит, Станок для производства фанеры, Поставщик станков для производства ДСП

Дом Производители/Поставщики

Подробнее

Список продуктов

Выбранные поставщики, которые могут вам понравиться

Профилегибочная машина для производства рулонных крыш с новым рисунком на Тайване

Свяжитесь сейчас

Профилегибочная машина для производства гофрированной кровли / Машина для производства плитки

Свяжитесь сейчас

Профилегибочная машина для производства гофрированных кровельных листов

Машина для горячего прессования фанеры

Свяжитесь сейчас

Заводская поставка 600 тонн фанеры гидравлический пресс для ламинирования фанеры с возможностью горячей замены

Свяжитесь сейчас

160t 2-х слойная машина горячего прессования для 2000*3000 древесных плит Свяжитесь сейчас

Профилегибочная машина для производства гофрированных кровельных профилей

Рекомендуемый продукт

Свяжитесь сейчас

Свяжитесь сейчас

Машина для производства профнастила Glace

Свяжитесь сейчас

Производство профилегибочной машины для глазурованной плитки с высоким качеством

Свяжитесь сейчас

Профилегибочная машина Ibr

Свяжитесь сейчас

80-300мм Профилегибочная машина C Z Purlin

Свяжитесь сейчас

Свяжитесь сейчас

Alu-Zinc Genteng 800X770 Профилегибочная машина для производства глазурованной черепицы

Свяжитесь сейчас

Недорогие рулоны холодного металла PPGI Трапециевидные кровельные листы Ibr Кровельные панели Стеновые листы Двухэтажная профилегибочная машина с сертификацией CE ISO

Свяжитесь прямо сейчас

Производство ДСП | Склеивание — WOOD TEC PEDIA

Záznam uvidíte za Application Перед склеиванием щепы клеевой раствор смешивается с добавками или дозируется в смесительном узле. Уровень заполнения смесителя поддерживается постоянным за счет электронного управления заслонкой на выходе из смесителя. КлейВ производстве ДСП выбор клея имеет большое значение. Это зависит от технических, экономических, экологических и прикладных аспектов. Синтетический клей

Натуральный клейНатуральный клей состоит из белков, дубильных веществ и лигнинов. В настоящее время протеины используются совместно со смолами ПФ, так как все они не соответствуют технологическому стандарту отрасли древесных материалов. Дубильные вещества извлекаются из коры, листьев, плодов и древесины и используются в смесях со смолами PF. Из-за нежелательного эффекта темного цвета в швах они почти не используются в Европе. Минеральный клей Эти ламинированные панели изготовлены из портландцемента и гипса в качестве вяжущего. Они имеют лучшую огнестойкость, больший вес и более высокую степень износа обрабатывающих инструментов. Гипсовые ламинированные панели на древесной основе используются исключительно внутри помещений, так как не обладают свойствами атмосферостойкости и водостойкости цементно-клееных панелей. |

Ленточные весы на входе материала обеспечивают точное дозирование количества имеющегося материала. Клей распыляется на стружку или стружка смачивается в смесителе для клея объемом 2-6 м через встроенные форсунки. Содержание клея в верхнем слое составляет ок. 4-10% и в среднем слое ок. 8-15%.

Ленточные весы на входе материала обеспечивают точное дозирование количества имеющегося материала. Клей распыляется на стружку или стружка смачивается в смесителе для клея объемом 2-6 м через встроенные форсунки. Содержание клея в верхнем слое составляет ок. 4-10% и в среднем слое ок. 8-15%.

фенолы и резорцины отверждаются формальдегидом при низких температурах. Они обеспечивают прочное и атмосферостойкое соединение.

фенолы и резорцины отверждаются формальдегидом при низких температурах. Они обеспечивают прочное и атмосферостойкое соединение.