Технология производства древесного угля — перспективы и развитие

Содержащий почти 100% углерода – древесный уголь, широко известен в качестве безопасного для окружающей среды и эффективного вида горючего. Он не портит воздух ядовитыми испарениями и очень удобен в процессе быстрого приготовления пищи. Он применяется не только в хозяйстве, но и на промышленных предприятиях. На этом топливе функционируют целые металлургические и химические комплексы. В этой статье мы расскажем о том, какое нужно оборудование для производства древесного угля.

Древесный уголь

Древесный уголь получают при помощи сухой перегонки (пиролиза) древесины без доступа воздуха в условиях температуры 450—500°. Во время протекания этого процесса выделяются различные смолы, уксусная кислота, метанол и ацетон.

Выделяют 3 главных типа этого материала:

- черный. Его производят из мягких сортов древесины, таких как липа, осина, ольха, ива

- красный, изготавливается из хвойников, методом мягкого обжига

- белый, производят из твердых сортов дубовых, вязовых, грабовых, березовых дров.

Согласно государственным стандартам существуют три марки древесного угля:

- марка А. Изготавливается из мягких лесоматериалов

- марка Б. Изготавливается из смеси мягкой и твердой древесины

- марка В. Создается путем углежжения древесины смеси мягких, твердых лесоматериалов, а также методом мягкого обжига.

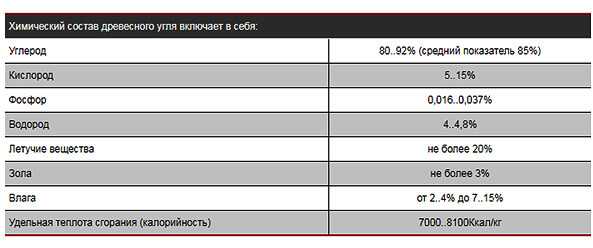

Характеристика древесного угля

| Показатели | Марка угля | Метод контроля | ||||

|---|---|---|---|---|---|---|

| А | Б | В, ОКП 24 5571 0150 | ||||

| Высший сорт, ОКП 24 5571 0132 | 1 сорт, ОКП 24 5571 0133 | 1 сорт, ОКП 24 5571 0143 | 2 сорт, ОКП 24 5571 0144 | |||

| Кажущаяся плотность, г/см3, не менее | 0,37 | 0,37 | Не нормируется | ГОСТ 7657–94, п. 4.6 | ||

| Зола, масс. %, не более | 2,5 | 3,0 | 2,5 | 3,0 | 4,0 | ГОСТ 7657–94, п. 4.7 и ГОСТ 12596–67 |

| Нелетучий углерод, масс. %, не менее | 90 | 78 | 88 | 77 | 67 | ГОСТ 7657–94, п. 4.8 |

| Вода, масс. %, не более | 6 | 6 | 6 | 6 | 6 | ГОСТ 16399–70, разд. 2 |

| Уголь с зернами в местах погрузки, масс. %, не более: | ГОСТ 7657–94, п. 4.9 | |||||

| размером менее 25 мм | 5 | 5 | Не нормируется | |||

| размером менее 12 мм | 5 | 5 | 7 | 7 | 7 | |

| Головни, масс. %, не более | Отсутствие | 2 | Отсутствие | 2 | 2 | ГОСТ 7657–94, п. 4.10 |

| Масса 1 дм3 угля, г, не менее | 210 | 210 | Не нормируется | ГОСТ 7657–94, п. 4.11 | ||

Технология производства древесного угля

Производство древесного угля из различного сырья предполагает использование углевыжигательной печи ретортного типа. Углевыжигательные печи для выпуска древесного угля сжигают исходное сырье без доступа кислорода. Этот процесс называется пиролизом. Весь цикл производства древесного угля состоит из таких этапов:

- сушка. Для того сырье кладут в углевыжигательный блок и подвергают действию дымовых газов в условиях температуры от 140 до 160°С. Длительность процесса зависит от уровня влажности сырья. Конечным продуктом является материал, высушенный до уровня влажности 4-5%

- пиролиз. Вначале осуществляется эндотермический режим или сухая перегонка. При этом температура поднимается до 150-300°С. Из сырья удаляется вся вода, оно обугливается, становится бурого цвета. Когда показатель температуры достигает 300°С начинается процесс экзотермического пиролиза, который характеризуется ростом внутренней температуры без подачи тепла извне. Во время этого процесса температура поднимается до 400°С и бурая древесина становится древесным углем, в котором содержится углерода 65-75%

- охлаждение. Вначале материал охлаждают до температуры, которая не приводит к самовозгоранию при контакте с кислородом. В конце процесса температура составляет 85°С, однако наилучшим вариантом является 40°С. Именно так выглядит производство древесного угля. Видео процесса представлено ниже.

Оборудование для создания угля

Изготовление древесного угля – довольно привлекательная бизнес — идея. Для старта не нужны серьезные инвестиции, а востребованность продукции дает возможность быстро отыскать потребителей. Для того, чтобы разместить требуемое оборудование достаточно 200 кв. м. Одна печь для производства древесного угля обслуживается бригадой из 2-4 операторов.

Устройства для выпуска древесного угля можно разделить на три категории: стационарные, передвижные, дополнительные.

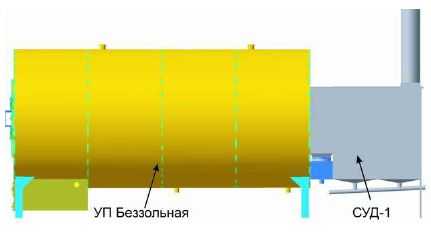

Углевыжигательная печь или пиролизная бочка является главным оборудованием процесса производства древесного угля. Именно в этом устройстве осуществляется пиролиз древесины. Сегодня можно найти такие печи нескольких модификаций, функционируют они различными методами. Бывают стационарные и передвижные углевыжигательные печи. Однако конечные продукты всегда имеют одинаковые свойства и качество.

Углевыжигательные печи помимо изготовления, выполняют роль утилизатора, обеспечивая двойную выгоду. По этой причине передвижные печи можно применять прямо на лесозаготовительных участках для безотходного производства, а также на стройплощадках.

Углевыжигательные печи помимо изготовления, выполняют роль утилизатора, обеспечивая двойную выгоду. По этой причине передвижные печи можно применять прямо на лесозаготовительных участках для безотходного производства, а также на стройплощадках.

Стационарные печи применяют для реализации беспрерывного изготовления древесного угля, когда не нужно менять место расположения. Стационарные устройства в отличие от передвижных имеют большие габариты, широкий набор реализуемых задач и высокую производительность. В стационарных вариантах можно использовать различные виды топлива. А в передвижных — исключительно остатки производства древесины.

Главным типом углевыжигательного оборудования можно назвать печь, в которой не происходит контакта между древесиной и газами топочного вида в процессе пиролиза. В этом устройстве сырье располагается в отдельной камере, которая имеет отверстия, пропускающие теплый воздух.

Еще один вид углевыжигательной печи имеет вертикальные реторты, вследствие наличия которых процесс пиролиза на всех стадиях осуществляется более качественно. Однако у такого оборудования есть один существенный недостаток — высокий уровень выброса отработанных газов в атмосферу. По этой причине такая углевыжигательная печь нуждается в дополнительных очистных фильтрах.

Углевыжигательная печь для изготовления древесного угля создается из кирпича или металла. Металл необходимо изолировать термостойким материалом, чтобы предотвратить теплоотдачу. Камеры и реторты создаются из жаростойких металлов.

Главные составные части печи:

- топочный блок. В нем сушится сырье

- углевыжигательный блок. В нем происходит процесс пиролиза

- основание. На него крепится топочный и углевыжигательный блок

- пандус. По нему выгружается емкость с готовой продукцией.

Дровокол является вспомогательным оборудованием, которое применяется для заготовки дров. Существуют горизонтальные и вертикальные дровоколы. В горизонтальных устройствах бревно кладется в желоб и направляется на нож, или же нож двигается к бревну. В вертикальных устройствах нож опускается на бревно. Такие дровоколы отличаются более высоким КПД, потому что бревно не подвергается трению.

Кроме этого к дополнительному оборудованию можно отнести:

- автоматическую линию фасовки древесного угля. Она выполняет задачу автоматизации и окончания процедуры изготовления древесного угля. Линия включает приемный бункер с сеткой, предотвращающей попадание головней, вибролоток, ковшовый транспортер и накопительный бункер с датчиком объема. Древесный уголь, постепенно продвигаясь по узлам линии фасовки, приобретает конечный внешний вид

- дозатор весовой. Этот аппарата в автоматическом режиме осуществляет распределение заданной массы крупнокусковых углей в мешки. Он дает возможность фасовать древесный уголь в виде конечного продукта

- сепаратор выполняет роль распределителя угольной продукции по заданным габаритам для разных нужд и ценовых категорий.

Стоит отметить, что оснащение, которое предназначено для изготовления древесного угля, не содержит вентиляторов и нагнетателей газа, вследствие чего наблюдается существенная экономия электроэнергии. Себестоимость изготовления уменьшается, а прибыль растет.

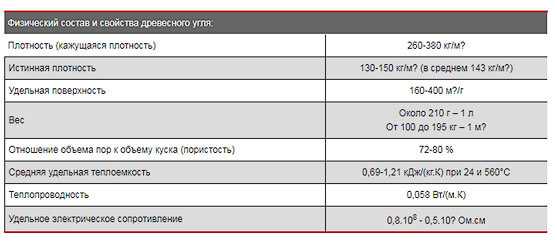

Качественно произведенный древесный уголь имеет структуру древесины, различимы годовые кольца на торце бруска. Если постучать по древесному углю получается звонкий звук. Он черного блестящего цвета, должен иметь минимальное число трещин. Наилучший уголь получается из березы и дуба, потому что имеет наиболее длительный период горения и стабильный жар.

wood-prom.ru

технология производства, приготовление в домашних условиях своими руками в яме или бочке

Уголь, называемый древесным, – это продукт термического преобразования древесины, которое происходит без доступа воздуха, чтобы не было обычного горения.

Производственная технология предполагает использование специального оборудования. Для изготовления древесного угля своими руками нужна не только сноровка, но и полное понимание сути процесса, а также подходящие агрегаты и приспособления.

Не забудь поделиться с друзьями! Содержание статьиЧто такое древесный уголь

Уголь из древесины, так же как и любой другой, содержит преимущественно углерод. Главной характеристикой древесного угля, определяющей сферы его использования, является высокая пористость. При термической реакции в среде без кислорода или с небольшим его содержанием образуется углеродный каркас, в большой мере похожий на природную структуру капилляров в стволе дерева.

Наличие большого количества микроскопических полостей объясняет отличную поглощающую способность продукта. Если в порах присутствует кислород, то материал легко горит с выделением тепла.

Массовая доля углерода в схожих объектах составляет:

- древесный уголь – 50 %;

- торф – около 60 %;

- каменный уголь – чуть больше 80 %;

- антрацит – около 95 %.

В свежеполученном древесном угле суммарное содержание кислорода и азота достигает 44 %, что является максимальным показателем при сравнении с угольными ископаемыми.

При хранении в окружении теплого воздуха в течение одного часа уголь, только что полученный из древесины, может увеличиться в массе на 2 % за счет поглощения кислорода. Если объем порции изначально был большой, то нельзя исключить реакции самовозгорания. Поэтому продукт, сделанный из древесного сырья, сначала стабилизируют в специальном режиме, затем упаковывают и хранят в безопасных условиях.

Технология процесса

Получать угольную массу из древесины научились интуитивно в древнейшие времена, сначала закладывая дрова в ямы, затем в кучи на поверхностных площадках. Сверху собранную древесину засыпали землей, оставляя небольшие отверстия. Процесс называли углежжением. Название сохранилось до настоящего времени для обозначения полукустарной производственной технологии или кустарной, реализуемой в домашних условиях.

Со временем оснащение, автоматизация реакции карбонизации (углежжения) приобрели цивилизованный вид, позволяющий исключить доступ воздуха, обеспечить контролируемое нагревание реакционной массы до требуемых температур, поддерживать постоянство термического режима.

Обратите внимание! Процесс получения древесного угля с использованием современных технологий называется пиролизом.

При механизированной термодеструкции параллельно образующиеся газы и жидкости выводятся из рабочей зоны. Из них получают ценные продукты или сжигают, используя образующееся тепло для нагревания реактора.

В связи с отличиями в технологиях получения древесного угля методом пиролиза и углежжения стандартом оговорены особенности допускаемого к переработке сырья.

Для пиролиза позволительно две группы пород:

- первую составляет древесина березы, бука, ясеня, граба, вяза, дуба, клена;

- вторую – сырье из осины, ольхи, липы, тополя, ивы.

В углежжении применяют три группы пород, первая из которых такая же, как для пиролиза, вторая состоит из древесины хвойных деревьев, третью составляют исходные материалы из осины, ольхи, липы, тополя, ивы.

Маркировка продукции

Разница в подходах объясняется высоким содержанием в хвойном сырье смолоподобных веществ, которые при герметичности пиролизного реактора усложнят реализацию технологии.

Из пиролизной продукции первой группы получают уголь, маркирующийся буквой А, с максимальной концентрацией углерода, достигающей 90 %, и минимальным содержанием минеральных компонентов (2,5 %).

Если пиролизу подвергали смесь сырья первых двух групп, то максимальное содержание углерода в древесном угле, имеющем маркировочное обозначение Б, достигает 88 % при такой же зольности.

Если смесь всех пород подвергли углежжению, образуется угольный конгломерат, маркируемый буквой В. Концентрация скелетного углерода в нем достигает максимум 77 %, минеральных компонентов – 4 %, многие другие параметры не нормируются.

Обратите внимание! Наилучшими характеристиками обладает продукция марки А, поэтому ее применяют для последующей активации с целью получения сорбентов.

Хорошие качества демонстрирует уголь группы Б, его и продукцию марки А используют в промышленном органическом синтезе.

Приемлемыми свойствами для удовлетворения нужд большинства потребителей обладает результат воплощения технологии углежжения в том случае, если процесс проводится грамотно. Желающих приготавливать ценный продукт из древесины много. Готовых вникать в особенности реализации идеи на практике бывает гораздо меньше, что может приводить к неприятным последствиям с непредсказуемым исходом.

Как сделать в домашних условиях

Как же делают древесный уголь кустарным способом, располагая производство на приусадебном или дачном участке? Существует два самых распространенных способа.

В яме

Можно вырыть во дворе яму в месте, расположенном на отдалении от строений. Если нужно получить два мешка угля, глубина ямы должна достигать полуметра, ширина – 80 см. Дно следует хорошо утрамбовать ногами или специальным приспособлением. Когда углубление готово, в нем можно разжигать костер из мелких веток, постепенно забрасывая дрова средних размеров.

Важно! Нельзя допускать попадания коры с деревьев. Она при горении выделяет много дыма и ухудшает качество готовящегося древесного угля.

Новую порцию следует добавлять тогда, когда предыдущая часть прогорела и существенно уменьшилась в объеме. В течение нескольких часов нужно яму полностью загрузить дровами, периодически их уплотняя. Когда дрова прогорят по всей высоте ямы, сверху нужно закрыть ее свежей травой, слоем земли и опять утрамбовать. В таком виде самодельный «реактор» будет остывать пару дней, по окончании которых можно извлечь готовый уголь.

В бочке

Если в хозяйстве найдется металлическая бочка с толстыми стенками, не содержащая остатков химикатов или нефтепродуктов, можно обойтись без выкапывания ямы.

При большом объеме бочки на дне имеет смысл уложить слой из огнестойких кирпичей, затем между ними развести костер и постоянно подкладывать дрова, не забывая об уплотнении. Когда слой кирпичей будет полностью покрыт, сверху на дровяное скопление укладывают решетку, которая хорошо пропускает тепло и пламя. На решетку можно погружать в бочку очередную порцию дров до тех пор, пока емкость не заполнится.

Когда воспламенится верхний слой, конструкцию нужно закрыть почти плотно листовым металлом, оставив совсем небольшую щель сбоку. Полной герметичности добиваться не нужно, да и сделать это невозможно. Выделяющийся дым в какой-то момент начнет приобретать сероватый цвет, в это время лист нужно сдвинуть так, чтобы щель закрылась. Углежжение можно считать выполненным. Как только бочка совсем остынет, можно вынимать готовый продукт.

Другая технология приготовления древесного угля также предполагает использование бочки, кирпичей и металлической или любой другой термостойкой крышки.

Разница сводится к тому, что огонь разжигают не внутри, а на земле между кирпичами, на которых установлена емкость. Чтобы воспламенились дрова внутри, костер снаружи должен гореть интенсивно и долго. В нижней части бочки предварительно следует сделать отверстия для поступления некоторого объема воздуха. В течение всего времени бочку нужно держать плотно закрытой, только в конце углежжения крышку можно снять и вынуть образовавшийся уголь.

В печке

Если потребность в дровах не очень большая, вполне можно довольствоваться обычной печью. Заглядывая в топку, следует дождаться момента, когда дрова станут полностью красными, затем щипцами вытащить их и погрузить в металлическое ведро или керамическую емкость, которые нужно быстро и плотно закрыть крышкой. После остывания уголь будет готов.

Для увеличения получаемой порции древесного угля можно загрузить в топку большое количество дров, дождаться полного возгорания, а потом закрыть поддувало, двери, заслонки и подождать минут 10. По окончании этого времени можно открывать дверцы и аккуратно доставать угольные кусочки.

Применение

Древесный уголь производится в небольшом количестве в промышленных масштабах и домашних условиях.

Продукт, сделанный самостоятельно, чаще всего используют как топливо, которое выделяет при сгорании большое количество теплоты. Количество энергии в два раза превышает то, которое образуется из обычной древесины. Любители шашлыков кладут такой уголь в мангалы для получения стабильного пламени, равномерно горящего без выделения ядовитых газов. Дополнительное преимущество такого топлива заключается в том, что оно сгорает до конца, не оставляя золы.

Уголь из древесины, полученный промышленным образом, подвергают активированию с целью получения широко известного сорбента. Исходный уголь уже сам по себе демонстрирует большую поглощающую способность, что позволяет применять его в фильтрах, в качестве компонента кормов животных и как пищевую добавку в составе продуктов питания человека.

Значительная концентрация углерода делает продукт пиролиза сильным восстановителем, что позволяет применять его в металлургии, химической, стекольной, лакокрасочной и электротехнической промышленности.

drevogid.com

Как делают древесный уголь: особенности производства

Древесный уголь появился еще издревле. Он изготавливался по примитивным технологиям в небольших количествах, а сам процесс обременял и длился долго. Со временем, когда потребности в веществе возросли, многие задумались, как делают древесный уголь, и открыли собственное производство.

Сегодня используется более упрощенная методология, задействовано современное оборудование, внедрены новые разработки и накоплены знания, поэтому получить качественный материал проще.

Поскольку древесный уголь пользуется повышенным спросом, бизнес по его производству достаточно прибыльный и перспективный.

Отличительные свойства древесного угля

Под древесным углем, в соответствии с Госстандартом 7657-84, понимается твердое, пористое вещество, способное выделять при сгорании энергию. В составе материала по большей мере находится углерод.

Самый востребованный бизнес: 9 лучших идей

Во многом древесный уголь напоминает каменный, т.к. основным элементом и того, и другого выступает углерод.

Оба вещества, по сути, делаются из древесины. Однако для каменного угля используется древесина, которая разлагалась в условиях ограниченного доступа кислорода несколько столетий. Древесный же уголь делают из древесины обугленной. Прежде ее частично сжигают при малом содержании кислорода.

Материал известен своей экологичностью. Он не загрязняет природу едким дымом при том, что является хорошим видом топлива.

Также вещество выступает адсорбентом. Пористая структура позволяет очищать воду, газы, спирт. Благодаря уникальным химическим и физическим свойствам, такой уголь склонен к самовозгоранию, обладая повышенной теплотворной способностью, практически не уступающей каменному.

Когда производители качественно делают древесную продукцию, на выходе получается черный уголь с явно просматривающимся блестящим, синим отливом. Если материал надломить, видно, что сохраняется структура древесной породы, а поверхность в трещинах. Благодаря ним определяют, сколько вещество подвергалось обугливанию.

По всему миру ежегодные объемы производства древесного угля достигают 9 млн. т. Лидером является Бразилия. На долю России приходится около 100 тыс. т. В страну импортируют продукцию из КНР, Белоруссии, Украины.

Первенство по потреблению принадлежит Японии (60 кг в год на одного гражданина), в странах Европы количество потребляемого угля на душу населения приблизительно равняется 20 кг. В РФ этот показатель составляет 100 гр.

Разновидности и применение древесного угля.

Уголь классифицируют на 3 вида:

biznesprost.com

Бизнес план производства древесного угля с расчетами

Производство древесного угля, ориентированное на местный (локальный) рынок, с мощностью выпуска до 500 тонн в год, предполагает использование небольшой численности персонала. Этот вариант реализуем, если используется современное оборудование, в том числе и средства малой механизации. Все это потребует достаточно подготовленного к работе с техникой персонала.

Общая схема штатного расписания компании по выпуску древесного угля, с мощностью выпуска товарной пакетированной продукции до 50 т в месяц, выглядит следующим образом:

| Постоянные расходы | Оклад | Количество сотрудников | Сумма | Средняя з/п в месяц на сотрудника |

| Управляющий | 35 000 | 1 | 35 000 | 49 812 |

| Мастер-технолог | 30 000 | 1 | 30 000 | 44 812 |

| Оператор | 25 000 | 6 | 150 000 | 25 000 |

| Водитель-экспедитор | 28 000 | 1 | 28 000 | 28 000 |

| Страховые взносы | 64 500 | |||

| Итого ФОТ | 307 500 |

В данной схеме штатного расписания предусмотрено следующее распределение обязанностей среди персонала:

1. Управляющий (он же владелец бизнеса) — кроме того, что ответственен за общую схему организации труда, он также обязан вести первичную управленческую и финансовую отчетность, вести учет рабочего времени персонала, соблюдения им техники безопасности. Кроме этого на управляющем лежит вся работа с поставщиками сырья, компаниями-контрагентами, ключевыми клиентами, а также с различными государственными, муниципальными контролирующими и надзорными органами власти. В круг обязанностей управляющего входит работа с рекламным бюджетом, он ответственен за все маркетинговые мероприятия.

2. Мастер-технолог. На мастере-технологе лежит полная ответственность за обеспечение технической части производства, исправность, как основного оборудования — печей для обжига древесины, так и соответствующего технического снаряжения — средства малой механизации, автотранспорт, системы вентиляции и пожарного контроля. Кроме этого мастер-технолог следит за технологической дисциплиной, предусматривающей соблюдение всех необходимых стандартов и норм производства древесного угля.

3. Оператор (сменный) — в течение своей рабочей смены обеспечивает соблюдение всех технологических стандартов и требований по циклу производства древесного угля. Работа у операторов сменная — 2 дня через 2 со скользящей сменой рабочего графика.

4. Водитель-экспедитор — осуществляет доставку древесного сырья и готовой продукции, согласно технологическому графику работы компании и режима поставки основным клиентам.

Система труда (режим рабочего дня), оплаты и премирования сотрудников состоит из 2 частей.

Первая часть связана с тем, что управляющий и мастер-технолог, работают в режиме ненормированного рабочего дня. Такой режим обусловлен тем, что на этих двух ключевых должностных позициях лежит вся ответственность за деятельность компании, и как бизнеса, и как технологического производства. Для них предусмотрена оплата труда, которая строится по схеме — «оклад + премия в виде % от суммы ежемесячных продаж древесного угля».

Вторая часть определяется тем, что штатные позиции операторов и водителя экспедитора работают по сменному графику — 2 дня через 2 дня.

Для всех штатных сотрудников предусмотрена система оплаты — «оклад плюс премия», начисляемая периодически (каждые 3, 6 и 12 месяцев) по результатам работы компании по производству ДУ.

Для обеспечения финансового и налогового сопровождения деятельности производства предусмотрено использование услуг бухгалтера по отдельному договору (аутсорсинг).

www.beboss.ru

Технология производства древесного угля

Производство древесного угля

Технология производства древесного угля относительно проста, но все-таки требует определенной культуры производства и владения особенностями технологических процессов. Несоблюдение технологических процессов приводит к снижению выхода угля, уголь получается с трещинами, мелкий, пахнущий смолами, недожженный.

|

Для получения угля из древесины, она должна пройти процесс пиролиза, разложения без доступа кислорода. Древесина разлагается, под воздействием нагрева, в реторте – стальной емкости с плотно закрывающимися загрузочными отверстиями, нагрев происходит путем помещения реторты в специальную печь.

|

Газы, которые выделяются в процессе пиролиза, отводятся через специальную трубу от реторты в топочную камеру и там сжигаются. За счет постоянного поступления выделяемого газа в топку, происходит минимальный расход дров для поддержания горения. Пиролиз можно разделить на три основных этапа, которые отличаются между собой по контрольным замерам и видимым признакам.

Сушка древесины – это первый этап. Она происходит при температуре менее 150°С , из сырья выходит влага. Технический процесс как раз начинается с того, что измельченные до нужного размера березовые дрова кладут в реторту, закрывают загрузочное отверстие и ставят в сушильную камеру.Сырье должно соответствовать ГОСТ 24260-80.

|

Для измельчения заготовок до оптимального размера, длина не более 0,5 м и диаметр не более 0,1-0,15 м используют специальный станок — электрической дровокол колун. После того как древесина прошла сушку, реторту, с помощью грузоподъемного механизма (например кран-балки) , перемещают в пиролизную камеру. Там происходит второй этап — собственно пиролиз, сухая перегонка. |

Из-за того что древесина состоит из целого комплекса органических соединений, процесс распада древесины получается весьма сложным. Органические соединения имеют разный молекулярный вес, поэтому происходящие между ними химические реакции тоже различны. В рамках данного сайта имеет смысл описать лишь в общих чертах эти реакции, так как рассчитывать или детально описывать все эти реакции будет трудно .

|

В общем, в процессе пиролиза проходят последовательные и параллельные химические реакции, которые приводят к появлению новых и разрыву старых, существовавших до термической обработки, связей. Получившиеся в результате новые вещества начинают взаимные реакции. Первым начинает распадаться ксилан, при температуре 150°С, процесс продолжается и при 250°С и более. Этот процесс ведет к обр азованию таких веществ, как уксусная кислота, фурфулол и газы. |

|||||||

|

Кроме этого, на поверхности древесины при температуре 170-200°С начинают расщепляться гемицеллюлозы. |

|||||||

|

Следующим начинает распадаться лагнин, при температуре 200°С , что ведет к высвобождению летучих низкомолекулярных соединений. А при 300°С разлагается целлюлоза.

Для следующего этапа, прокалки угля, снова потребуется подвод внешнего тепла. |

|||||||

Третий этап – прокалка угля. Если на предшествующем этапе происходило образование угля, то на этом смолы в небольшом количестве и много неконденсируемых газов отделяются от образовавшегося угля. Это происходит при температурах от 350 °С и до 550°С . Прокалка проходит все в той же пиролизной камере.

| Завершаюий этап — охлаждение, упаковка, хранение. После того как процесс пиролиза закончился реторты с готовым углем с помощью кран-балки вынимают из пиролизной камеры поочередно или попарно, и устанавливаются в кассету для остывания. Время охлаждения изменяется в зависимости от внешних факторов (время года, наличия или отсутствия ветра, осадков). |

Остывшие реторты опять поднимают и вывешивают над фасовочной установкой, после открытия нижних разгрузочных отверстий — опорожняются. Далее уголь проходит отсев от мелких фракций и пыли, фасуется, взвешивается и пакеты с углем зашиваются.

Упакованная продукция хранится на складе до дальнейшей отгрузки потребителям.

Освобожденные от угля реторты снова заполняются дровами и помещаются в сушильную камеру.

Смотрите также:

www.maderum.ru

Производство древесного угля

Бизнес на производстве древесного угля. Технология и оборудование для производства древесного угля.

Производство древесного угля – быстро окупаемый бизнес на древесных отходах. Чтобы организовать небольшое производство, не нужны значительные капиталовложения. Бизнес на угле выгоден в первую очередь при доступности сырья — отходов древесины. Оптовая стоимость одной тонны древесного угля составляет 500 – 900$.

.

Древесный уголь это экологически чистое топливо, при горении он не выделяет вредных веществ, обладает высокой теплоотдачей и практически не дымит.

Существует несколько видов древесного угля, которые можно получить из определённой древесины:

- Чёрный – из мягких пород тополь, липа, ольха, осина, ива.

- Красный – из хвойных пород сосна, ель.

- Белый – из твёрдых пород берёза, дуб, граб, вяз.

Наиболее качественный и дорогой уголь можно получить из твёрдых пород дерева.

Оборудование для производства древесного угля.

Для организации производства древесного угля понадобится следующее оборудование.

Пиролизная бездымная печь.

Ещё сравнительно недавно для производства древесного угля использовались печи открытого типа, которые имели низкий процент выхода угля и к тому же наносили вред, окружающей среде выбрасывая газы в атмосферу. В настоящий момент на производствах используются печи закрытого типа (пиролизные) которые позволяют получить практически вдвое больше угля, чем в печах открытого типа и не загрязняют окружающую среду.

При выборе печи нужно в первую очередь ориентироваться на производительность, ремонтопригодность и цену.

Также для распиливания древесины понадобятся бензопилы и топор колун, чтобы колоть крупные поленья.

Сепаратор для разделения углей на фракции.

Весы и мешкозашивочная машина для фасовки.

Технология производства древесного угля.

Для производства древесного угля применяется технология пиролиза – обжиг древесины в ёмкости без доступа кислорода при температуре до 500 °С. При пиролизе газы, которые выделяются при горении остаются в камере и тем самым поддерживают процесс горения, парогазы выводятся через патрубок в конденсаторе, жидкость отделяется от газа.

Процесс происходит в реторте (замкнутый сосуд) в котором древесина разлагается без доступа воздуха под воздействием нагрева.

Древесину загружают в реторту, печь растапливают и нагревают реторту, температуру контролируют с помощью пирометра.

Сначала реторту нагревают до температуры 150 °С, из древесины выделяется влага и происходит процесс сушки древесины.

Далее температуру поднимают до 300 — 350 °С, начинается процесс пиролиза, выделяется газ, реакционное тепло, древесина обугливается образуется уголь.

Теперь уголь нужно отделить от смол и неконденсируемых газов, для этого температуру в установке поднимают до 500 °С, процесс называется прокалкой.

Процесс останавливают и печь охлаждают.

Когда уголь остывает, его вынимают из печи, просеивают на сепараторе и упаковывают.

Бизнес на производстве древесного угля.

Производство нужно располагать на загородных территориях, лучшим вариантом будет участок на окраине посёлка. Следует помнить, что санитарная зона производства с пиролизными печами должна составлять не менее 100 метров, это минимальное расстояние к жилым постройкам.

Для печей не требуется помещение, их размещают на открытой площадке, но для хранения угля потребуется крытое сухое помещение.

Что касается прибыли, то она напрямую зависит от стоимости закупки древесина и её типа. Сами по себе отходы древесины стоят достаточно дёшево, но транспортировка, погрузка, доставка, могут значительно увеличить себестоимость сырья. Поэтому рентабельней организовывать производство древесного угля непосредственно возле лесопилок.

Если использовать древесину мягких сортов, то выход 1 тонны угля получается с 11 м ³ древесины. При использовании твёрдых пород 7 м³ на 1 тонну угля. Оптовая цена древесного угля в зависимости от типа использованной при производстве древесины может составлять 500 – 900$ за тонну.

Популярные бизнес идеиПоделитесь этой идеей бизнеса в соц. сетях

idei-biz.com

Полезно | Производство древесного угля

Пиролиз древесины

Для того, чтобы из древесины получился уголь, ей нужно пройти процесс пиролиза, разложения без доступа воздуха.

Древесина разлагается в газовой бескислородной атмосфере, в реторте, под воздействием нагрева. Реторта — это замкнутый сосуд, нагревание производят через ее стенки. Парогазы, которые образуются в процессе пиролиза, выводятся через патрубок в реторте. Далее в устройстве для конденсации газ отделяется от жидкости.

Технический процесс начинается с того, что древесину кладут в реторту, закрывают загрузочное отверстие и нагревают аппарат до 400-500°С. Пирометр, расположенный в рекреационном отверстии, помогает регулировать температуру.

Процесс пиролиза состоит из трех основных стадий, которые различаются между собой по контрольным замерам и внешним признакам.

Первый этап — это сушка древесины. При температуре до 150°С из сырья выделяется влага.

Второй этап — собственно пиролиз, сухая перегонка. При температуре 150-350°С выделяется газ, и в дистилляте образовываются органические продукты. На этом этапе протекает важный для всего процесса период, называемый экзотермическим. Он заключается в том, что пиролиз проходит энергично, выделяется реакционное тепло, это происходит при температуре около 280°С.

Третий этап, прокалка. Если на предыдущем этапе образовался уголь, то на этом происходит отделение от него смол в небольшом количестве и множества неконденсируемых газов. Температура на этом этапе начинается с 350°С и доходит до 550°С.

Процесс распада древесины очень сложный, так как она состоит из целого комплекса органических соединений. Они имеют различный молекулярный вес, поэтому протекающие между ними химические реакции тоже различны. Рассчитать или детально описать все эти реакции будет трудно. Однако, в общих чертах это возможно. Первым, при температуре 150°С, начинается распад ксилана, процесс продолжается при 250°С и более. В результате образуются такие вещества, как уксусная кислота, фурфулол и газы. При температуре 200°С начинается распад лигнина, что приводит к высвобождению летучих низкомолекулярных соединений. А при 300°С разлагается целлюлоза.

В процессе пиролиза протекают химические реакции, последовательные и параллельные, которые сопровождаются появлением новых и разрывом старых связей, которые существовали до термической обработки. Получившиеся в результате новые вещества начинают взаимные реакции. Годы лабораторных исследований и полученный на производстве опыт дали возможность установить связь между протекающими процессами, между химическими составляющими древесины и продуктами, получающимися в результате ее распада. А также установить факторы, которые влияют на эти процессы. Главные показатели, которые определяют ход процесса пиролиза, — это сырье и технические условия его обработки.

Требования к аппаратам для пиролиза древесины

Существует множество аппаратов для термического разложения древесины. Некоторые из них пользовались популярностью в прошлом, но теперь утратили свою актуальность. Другие функционируют и сейчас. Есть категория аппаратов, которые не были воплощены в жизнь и остались на бумаге, на уровне конструкторских разработок.

На сегодняшний день стало возможным построить аппарат, основываясь на знаниях, накопленных в течение нескольких поколений, не изобретая новых технологий. Можно исходить исключительно из пожеланий заказчика и особенностей спроса и сырья, его количества и состава. Самые оптимальные решения углевыжигания в условиях производства сегодня — это те, которые могут быть использованы на территории лесопромышленного предприятия и в состоянии переработать отходы. Необходимые условия для подобного оборудования:

1. Жидкие продукты переработки должны сжигаться, потому что отсутствует необходимость их использования в других целях.

2. Объем производительности оборудования по сырью должен соответствовать объему предприятия по отходам. В таком случае перевозка сырья исключается по ненадобности, на транспортировке экономятся деньги.

3. Простота конструкции установки. В случае перемещения лесозаготовок, она должна быть транспортабельной и удобной в перемещении

4. Экологичность оборудования нужна для того, чтобы свести к минимуму загрязнения окружающей среды

5. Простота в управлении, соответствие нормам пожаробезопасности.

Долгие годы углежжение было экологически небезопасным. А с учетом того, что потребление угля постоянно росло, чистота окружающей среды оказалась под вопросом. И промышленность, и население пользовались результатами работы углевыжигательных ям и бочек. Рос спрос на продукцию и товары, которые изготавливали при помощи угля. Немного позже изобрели печи для производства угля, они нуждались в огромных трудозатратах и вложениях сырья. При этом они производили много выбросов в атмосферу. Не имея изоляции, эти печи нагреваются до 300°С, что является нарушением норм техники безопасности и ставит под угрозу здоровье и жизни людей, обслуживающих оборудование.

В 1992 году была изобретена печь, в которой одновременно в разных секциях происходят процессы сушки, пиролиза и прокалки угля. Парогазы, образующиеся в процессе, выгорают внутри печки. В результате удовлетворяется потребность в дополнительном тепле в том случае, если у дров пониженная влажность. Данная установка в состоянии переработать не только сырье из древесины, но и различные отходы, сельскохозяйственные остатки. Эффективность этой печи заключается в том, что в ней снижены теплопотери. Для охлаждения угля не нужно охлаждать всю установку, достаточно всего лишь вынуть реторту, в которой уже завершился процесс.

Наряду с этими революционными печами, спросом также пользуются компактные, способные к транспортировке к месту производства или скопления сырья. Например, они могут использоваться для переработки отходов лесхозов, при прокладке дорог в многолесных районах. Опилки — это неиспользуемое сырье на многих лесопилках. Для их обработки требуются большие энергозатраты, несоизмеримые с прибылью. Для этих целей можно использовать метод изготовления угля из опилок, спрессованных в брикеты.

Изготовление древесного угля

Одна из древнейших технологий производства в истории человечества — это изготовление продуктов горения древесины. Судя по результатам археологических раскопок, пещерные люди уже знали, что такое древесный уголь. Его могли делать специально или собирать на местах пожаров. В бронзовом веке древесный уголь стал одним из столпов развивающейся культуры. Его изготавливали из тлеющих головней и использовали как топливо, которое не вызывает угара.

В каждой русской деревне в старину была своя кузница. Только в кузне можно было изготовить множество предметов, таких как подковы, соха, коса. И кузницы работали на древесном угле. Ковкий и пластичный чугун великолепного качества можно изготовить исключительно на древесном угле.

Еще одно исторически сложившееся применение древесины — это производство сосновой смолы и дегтя как продукта термической переработки дерева.

Древесный уголь — один из важных продуктов промышленности. Он экологичен, потому что не содержит серы, фосфора, тяжелых металлов. Изготовление сорбентов — еще один вариант применения угля.

На сегодняшний день во всем мире производят около 9 млн тонн древесного угля в год. Львиная доля производства приходится на Бразилию, около 7,5 млн тонн. Россия, несмотря на большое количество леса, производит около 350 тысяч тонн в год. Предложение не покрывает спрос, поэтому в Россию импортируют уголь из Украины, Китая, Белоруссии.

Потребление древесного угля на душу населения в России составляет менее 100 грамм в год. В то же время, среднестатистический европеец расходует более 20 кг угля в год, японец — более 60 кг в год.

При изготовлении древесного угля предпочтение отдается сырью из твердолиственных пород деревьев. Уголь из них получается плотный и прочный. Однако, в современных условиях уголь также изготавливают из отходов хвойных пород, из кустарниковых и осины. Из них тоже можно сделать хороший качественный уголь, если не отклоняться от отработанной технологии и брикетировать продукцию.

Из-за того, что существуют различное сырье и технологии изготовления, в результате обработки получается несколько разновидностей древесного угля. Например, существует сорт топлива для грилей и каминов, называемый «красный уголь». Его производят путем мягкого углежжения при невысокой температуре. В Японии популярен «белый уголь», его выжигают из дальневосточного белого дуба.

Во время термической обработки древесины при ее распаде образуется древесный уголь и другие продукты — жидкие и газообразные.

Жидкие продукты сгорания выходят в капельной фазе, и частично — в парообразном виде. Вместе с неконденсирующимися газами они образуют парогазовую смесь. Эти продукты были так же востребованы, как и уголь, до середины ХХ века. Позже их вытеснили продукты нового поколения, более дешевые, изготовленные из природного газа и нефтепродуктов.

Важным условием получения качественного древесного угля является соблюдение тонкостей технологии производства. Она довольно проста, но если пренебречь ее условиями, то уголь получится мелким, трещиноватым, недожженным, на выходе его будет меньше.

Польза от древесного угля

Сегодня становится очевидным, что с каждым годом масштабы использования древесного угля растут. Это неудивительно, древесный уголь – наиболее экологически чистый вид топлива, соответствует самым высоким требованиям в отличие от дров, торфа и каменного угля. Главные преимущества древесного угля заключаются в следующем:

— готовое топливо высокого качества, экологически чистое и безопасное;

— при горении не образует дыма и пламени, давая при этом требуемую температуру;

— высокая теплоотдача – 31000кДж/кг;

— отсутствие каких-либо вредных веществ;

— неспособность к самовозгоранию;

— хорошая поджарка продуктов благодаря ровному горению и длительному сохранению жара;

— возможность использования для гриля, барбекю, каминов и открытых костров.

Если уголь спрессовать в брикеты, то это придает ему удобную форму, в результате чего при горении выделяется в 1,5 раза больше тепла, а само горение длиться намного дольше, что дает возможность приготовить большее количество пищи.

Преимущество использования древесного угля для приготовления мяса состоит в том, что оно обдается не открытым огнем, а жаром, что делает такое приготовление наиболее безопасным и безвредным для здоровья. В качестве сырья для такого угля лучше всего подходит березовая или дубовая древесина

Древесный уголь относится к малозольным материалам из-за отсутствия в нем посторонних химических примесей. Он обладает высокой теплоустойчивостью и удельным электрическим сопротивлением. Если уголь проколоть, то его электропроводность повыситься и за счет этого можно получать продукты с установленными диэлектрическими свойствами. Для изготовления второстепенных изделий часто используют такие отходы древесноугольного производства как угольная пыль и угольная мелочь, которым не везде можно найти применение.

Сегодня в Европе и азиатских странах все более популярным становится производство угля с использованием брикетных опилок. Таких опилок на любом производстве образуется большое количество, и превращение их в товарную продукцию дает возможность предприятию получить дополнительную прибыль. Плотность брикетов достигает 1100-1200 кг/м, что дает возможность использовать их как высококачественное топливо.

Недавно японские ученые сделали еще одно открытие в пользу древесного угля. Оказывается, он способен поглощать неприятные запахи и вредные элементы в помещении, улучшая тем самым самочувствие человека.

Древесный уголь в промышленном производстве

Древесный уголь – это топливо, которым люди пользовались с древних времен. Позже его начали использовать в кузнях, плавильных печах и медицине. В настоящее время уголь все больше находит свое применение в промышленности и других сферах производства.

В промышленности древесному углю отведена роль восстановителя. Из-за уникального состава его начали применять в этой сфере еще в начале двадцатого века. Например, в Бразилии благодаря древесному углю производят чугун. Такой чугун не содержит элементы фосфора и серы, которые попадают в него при использовании каменноугольного кокса, а расход угля составляет всего 0,5 тонны на одну тонну чугуна. Чугун, полученный при помощи древесного угля, более крепкий и не поддается разрушению. Эти преимущества сегодня широко используют в России, где из чугуна делают решетки, скульптуры и настольные фигуры.

Древесный уголь широко популярен как покровный флюс для выплавки бронзы, латуни, никелевых сплавов, марганца и других ценных металлов. В радиоэлектронной промышленности древесный уголь незаменим при создании кристаллического кремния и выплавки кремнистых сплавов.

Удачно применяют древесный уголь из мягколиственных пород древесины в приборостроении и полиграфическом производстве для шлифовки и полировки деталей. За счет низкого содержания в нем золы и загрязнений, уголь используют для производства твердой смазки, в которой сильно нуждаются предприятия машиностроения.

Уголь из древесины ольхи нашел свое применение в производстве дымных порохов. Содержание углерода в таком угле составляет от 72 до 80 процентов, что дает высокую скорость горения в отличие от угля, основанного на других породах древесины, который слишком долго возгорается.

В наше время во многих отраслях народного хозяйства нашли применение электороугольные изделия. Их производят из чистых углеродных материалов, таких как древесный уголь, нефтяной и пековый кокс. Такие изделия действуют в электрооборудовании разнообразных двигателей, в электромашинах и т.д.

В пластмассовом производстве древесный уголь позволяет заменить дорогой и дефицитный гранит. Здесь его используют в качестве наполнителя пластмасс.

В Западной Европе древесный уголь можно найти в продаже практически в любом магазине. Постепенно данное новшество приходит и к нам. Приобретают его чаще всего дачники, любители загородного отдыха, шашлычные, рестораны. Приготовленное на угле блюдо обладает приятным ароматом дымка и поджаристой корочкой, что делает его вкус незабываемым.

Переработка отходов

Проблема утилизации двервесных отходов была и остается одной из самых насущных для предприятий по лесозаготовке и переработке. Только при заготовке древесины теряется до 25% биомассы, которая остается в лесу. При дальнейшей переработке отходов образуется не меньше: опилки стружки, срезки, горбыли.

Одной из главных тенденций в этом направлении сейчас является сжигание для получения тепловой и электрической энергии. Однако неудобства транспортировки и складирования ряда отходов делают этот процесс довольно затратным. Но все возрастающее использование древесного угля в качестве альтернативы традиционным видам топлива, побуждает людей к поискам новых направлений борьбы с лесными отходами. Последним достижением в этой сфере является получение так называемого древесного угля-сырца. При этом методе происходит переработка отходов от вырубки и ведется зачистка леса, а главное – утилизируется древесина мягколиственных пород деревьев.

По требованиям ГОСТа существует несколько марок древесного угля: «А», «Б» и «В». Отличаются они типом древесины, разлагаемой без доступа воздуха в специальных аппаратах. Так, марку «А» получают из твердолиственной древесины, «Б» — из смеси твердо- и мягколиственной древесины, «В» — из смеси твердо-, мягколиственной и хвойной древесины.

Именно уголь марки «Б» и «В» позволяет изготавливать древесноугольные брикеты, которые относятся к одним из самых действенных методов подготовки угля к утилизации. На предприятиях, занятых производством древесного угля, образуется довольно большое количество мелких отходов, у которых нет дальнейшего применения, но которые можно образовывать в брикеты. Такие древесноугольные брикеты являются довольно качественным сортом топлива, они обладают высокой механической прочностью и плотностью. Топливные брикеты представляют собой идеальный вид биотоплива, произведенный из чистых древесных отходов без использования каких-либо химических добавок. В Европе такие брикеты стали обыденным делом и одним из наиболее дешевых и экологически чистых видов топлива. Их применяют в домашних условиях для печей и каминов, а также на котельных и ТЭЦ. В топливных брикетах отсутствует сера, из-за этого при сгорании не образуется ее окислов, а содержание углерода является минимальным.

Утилизация отходов – дело не из дешевых и требует высоких капиталовложений на вывоз отходов в качестве мусора, к тому же наносит большой урон окружающей среде. Поэтому оптимальный вариант – это переработка отходов. Она приносит предприятию дополнительную прибыль и не несет загрязнений для окружающей среды.

Область применения древесного угля

Древе ный уголь является углеродной массой, состоящей из большого количества каменноугольных материалов. Древесный уголь производился на протяжении многих тысячелетий, а сегодня он является основным источником энергии во всем мире. Производят его из таких естественных материалов, как дуб, клен и фруктовые деревья. Они дают лучший сорт древесного угля.

Сейчас область применения древесного угля увеличивается. Он используется при фильтрации органических составов хлора, бензина, пестицидов и других ядовитых химикатов, как топливо его можно применять для приготовления стейков, гамбургеров и вообще для любого пикника древесный уголь будет весьма кстати. Древесный уголь полностью безопасен для приготовления пищи на открытом огне. При этом только 30% температуры, выделяемой при сгорании, идет непосредственно на приготовление пищи, остальные же 70% оказываются непригодными. В странах с холодным климатом для максимизации использования выделяемого при сгорании тепла, эти непригодные 70% направляют на обогрев помещения.

Однако использовать его надо весьма рационально, тогда древесный уголь сохранит свою ценность на долгие столетия. Эффективность применения древесного угля состоит в передаче как можно большего количества высокой температуры объекту, который надо нагреть и зависит от того, насколько рационально используется уголь.

Качество древесного угля устанавливают разными методами и способами. Для получения древесного угля высокого качества иногда приходится поднимать цену. Сжигание древесного угля в быту дает очень высокие результаты, что позволяет говорить о его рациональном применении в домашних условиях. Поэтому, считается, что внутренний рынок менее требователен к качеству угля, чем внешний. На внешний рынок уголь экспортируют для использования в сталелитейной и химической промышленности. Следует учесть, что еще уголь применяется в кулинарии и барбекю.

Благодаря своим полезным физическим и химическим свойствам уголь стали применять в сталеплавильной промышленности. Он является самым дорогим сырьем для доменных печей и поэтому должен быть сильно спрессованным.

Полезные свойства имеет не только сам древесный уголь, но и пепел, который образуется после его сжигания. Пепел является таким же минералом, как глина, кварц и окиси кальция, поэтому он нашел свое применение в лесном и сельском хозяйстве в качестве удобрения.

Углевыжигательные аппараты

В настоящее время известно несколько видов древесного угля, который связаны с различной технологией производства и особенностями сырья. Так в Японии большой популярностью пользуется так называемый «белый» уголь. Его выжигают из дальневосточного дуба. Для каминов и грилей за рубежом используют «красный» уголь, изготавливаемый мягким углежжением на низкой температуре.

В качестве сырья для углежжения основное преимущество отдается твердолиственной древесине. Уголь из нее выходит прочный и плотный. В последнее время много внимания уделяют использованию отходов хвойных пород для производства древесного угля, однако чтобы произвести из них качественный уголь его необходимо брикетировать.

На сегодняшний день создано огромное количество аппаратов для термического разложения древесины. Данные углевыжигательные аппараты должны соответствовать следующим условиям:

— продуктивность по сырью равна объему отходов на предприятии, обычно это 3-20 тыс. м3 в год, что позволяет исключить дальние перевозки сырья, которые удорожают производство;

— при низкой производительности жидкие продукты необходимо сжигать, а не перерабатывать. Таким образом, покрываются потребности процесса в тепле;

— аппарат должен быть экологически чистым и не производить выбросы в атмосферу;

— аппарат должен быть простым в изготовлении и транспортабельным;

— аппарат должен быть прост в управлении, взрыво- и пожаробезопасен.

Исторически сложилось так, что углежжение всегда являлось экологически грязным процессом. И то, что за последние сто лет вырос спрос на товары, для изготовления которых нужен древесный уголь, оказывает все большее влияние на экологию, ставя под угрозу выживание самой природы. Но спрос на древесный уголь продолжает увеличиваться. Предпринимателей интересует только прибыль, поэтому в поле их зрения попали дешевые печи УВП-5. Они не требуют много ручного труда, но выбрасывают в атмосферу слишком много паров газов. У печей нет изоляции, поэтому несутся огромные потери тепла. Температура на поверхности печи при экзотерме достигает 300 0С, что нарушает нормативы техники безопасности. Из одного кубометра дров угля выходит в два раза меньше, чем у рационально спроектированных установок, но благодаря плотной укладке дров данные печи являются высокоэффективными по выходу угля на единицу объема установки и на тонну затраченного металла. Использование печи УВП-5 восходит к советской системе, в которой уничтожение природы оправдывалось производственными потребностями.

Альтернативой стала разработанная в 1992 году печь. В 1997 году она получила патент России №2115689. В этой печи реторты установлены таким образом, что если в одной идет сушка, то в другой происходит пиролиз, а в третьей – прокалка угля. Пары газов выводятся через специальные каналы в топочный объем и там догорают. Потребность в тепле покрывается при влажности дров меньше 50%, если влажность больше, то в топку добавляют еще дров. Топка работает без перерыва, а при окончании процесса реторты вынимаются и ставятся на охлаждение в специальные подставки. В свободное отверстие вставляется следующая реторта, заполненная новыми дровами. В итоге топочное пространство не охлаждается, а потери тепла уменьшаются.

Производство древесного угля традиционными и индустриальными методами

Производить и использовать древесный уголь люди начали еще в каменном веке. Тогда он использовался в сельском хозяйстве, а также как топливо для приготовления пищи. В развивающихся странах и сегодня в использовании древесного угля ничего не поменялось. Его все еще продолжают использовать для приготовления пищи, поскольку как топливо он имеет высокую теплотворную способность. В развитых странах направление использования древесного угля несколько поменялось. В настоящее время его применяют в медном и цинковом производстве, а также как топливо для барбекю.

Получают древесный уголь при помощи нагревания древесины, при котором происходит выделение смолы и смеси газов. Важным показателем для качества древесины является уровень содержания влаги. Чем ее больше, тем меньше угля можно произвести. Все известные на сегодня способы производства древесного угля делятся на традиционные и индустриальные.

Традиционными способами производили уголь до начала двадцатого века. Древесину слаживали в ямы, которые выкапывали в виде лодок. В земляных ямах делали отверстия, через которые поджигали древесину. Из-за своей дешевизны, такой способ используют и до сегодняшнего дня в развивающихся странах, однако производительность выходит очень низкая: всего 1 кг древесного угля из 10-12 кг леса. В 70-х годах прошлого века люди начали улучшать традиционные методы производства. Первым шагом в этом направлении стало оборудование земляных печей дымоходами, которые делали из нефтяных барабанов. Благодаря этому происходит частичное сгорание деревянной окантовки для обеспечения высокой температуры, требуемой для коксования. В итоге 1 кг древесного угля удается получить из 8 кг леса.

В конце двадцатого века открываются индустриальные технологии, позволяющие повысить результат и качество производства древесного угля, которых невозможно достигнуть при традиционных методах. Были созданы новые типы печей с автоматическим и полуавтоматическим управлением, что подняло производительность до 1 кг древесного угля с 5-7 кг леса. Однако заводы с данным способом производства выбрасывают в окружающую среду слишком много дыма, сажи и грязного воздуха, что является небезопасным для здоровья человека. Поэтому последней тенденцией в индустриальном производстве древесного угля является усовершенствование оборудования для минимизации влияния его работы на экологию, сохраняя при этом качество и количество древесного угля на высоком уровне. Для этого стальные емкости заполняют высушенным лесом и помещают в выложенную кирпичом печь, которая предварительно нагрета до 900 0С. Нагретые вместе с лесом смолы и газ поступают в специальную высокотемпературную камеру сгорания. Газ в этой камере применяется для нагрева печей коксования и предварительной сушки леса. При правильном управлении температурой, в таком современном оборудовании 1 кг древесного угля можно получить из 3-4 кг леса.

Понравилось это:

Нравится Загрузка…

ecobowels.wordpress.com