Технология производства бруса

О существовании такого строительного материала как доска знают, конечно, все. Но не многим известно, как делают брус, чтобы он имел возможность эффективно противостоять воздействию разрушающих факторов. Многие свойства древесины зависят от породы дерева. Но некоторые можно придать дополнительно при помощи специальной обработки.

Технология производства бруса

Собственно сам технологический процесс производства начинается на лесозаготовительных хозяйствах. Там выбирают наиболее подходящие по возрасту деревья, после чего их спиливают и на сортиментовозах транспортируют на пилораму. Для производства бруса подойдут только деревья с ровным стволом, поэтому далеко не каждое дерево может в будущем стать строительным материалом.

Все ветки удаляются непосредственно после спиливания дерева, так что на дальнейшую обработку отправляется только ствол. Ветки тоже идут в производство, но для других целей. Они могут в будущем стать дровами или будут перемолоты для создания топливных древесных гранул. При попадании на пилораму стволы сортируют по толщине и породам дерева, если в этом есть необходимость. Но зачастую в одной партии доставляются деревья одной породы и одного года высадки, так что они имеют примерно одинаковый диаметр.

Они могут в будущем стать дровами или будут перемолоты для создания топливных древесных гранул. При попадании на пилораму стволы сортируют по толщине и породам дерева, если в этом есть необходимость. Но зачастую в одной партии доставляются деревья одной породы и одного года высадки, так что они имеют примерно одинаковый диаметр.

Если планируется производство материала с минимальной влажностью, сырье отправляется в сушильные камеры, где в зависимости от его состояния может провести до нескольких недель, пока уровень влажности не будет понижен до установленной отметки. При изготовлении бруса естественной влажности этот этап пропускают и приступают сразу непосредственно к обработке. Не зависимо от того, какой формы брус будет на выходе, сначала каждый ствол попадает на станок, который снимает кору и верхний слой древесины.

После обработки заготовка имеет идеальную круглую форму без каких-либо впадин или выступов. Дальнейший процесс обработки зависит от вида производимого материала. При изготовлении обыкновенного бруса округлая заготовка поступает на оборудование для отпиливания круглых частей. На выходе получается прямоугольный параллелепипед. После этого он распиливается на доски установленных габаритов, упаковывается и отправляется на склад готовой продукции или сразу к заказчику.

При изготовлении обыкновенного бруса округлая заготовка поступает на оборудование для отпиливания круглых частей. На выходе получается прямоугольный параллелепипед. После этого он распиливается на доски установленных габаритов, упаковывается и отправляется на склад готовой продукции или сразу к заказчику.

Какие размеры бруса будут выбраны в качестве окончательного варианта зависит от технического задания. Современное оборудование дает возможность задать конкретные настройки с точностью до миллиметра, так что при выполнении индивидуального заказа у предприятия не возникнет трудностей. Станок для бруса оцилиндрованной формы придает всем заготовкам одинаковый диаметр. Параметры оператор задает вручную, а обработка идет полностью в автоматическом режиме. Это позволяет получать идеальный результат за короткое время.

После обработки и придания брусу нужного диаметра, он поступает на станок, который пропиливает на одной из сторон специальную канавку. При строительстве она служит для лучшей стыковки деталей между собой. Когда форма готова, производится шлифовка бруса до гладкого состояния. Профилированный материал имеет самую сложную и трудоемкую технологию производства. Начальные этапы полностью соответствуют изготовления обыкновенного бруса, но после получения формы параллелепипеда он отправляется не на склад, а на еще одну обработку. Из заготовок будут выпилены деревянные профили со специальными пазами. Для этого используются фрезы для бруса разной формы.

При строительстве она служит для лучшей стыковки деталей между собой. Когда форма готова, производится шлифовка бруса до гладкого состояния. Профилированный материал имеет самую сложную и трудоемкую технологию производства. Начальные этапы полностью соответствуют изготовления обыкновенного бруса, но после получения формы параллелепипеда он отправляется не на склад, а на еще одну обработку. Из заготовок будут выпилены деревянные профили со специальными пазами. Для этого используются фрезы для бруса разной формы.

После обработки доски шлифуют до гладкого состояния и упаковывают. Профилированный брус очень хорош при строительстве различных объектов. Благодаря пазам конструкции собираются очень оперативно, не имеют между собой зазоров и не требуют использования монтажных материалов. Хотя последнее свойство зачастую игнорируют и для верности все равно скрепляют детали между собой специальными средствами.

Особенности изготовления клееного бруса

Процесс изготовления клееного бруса также отличается своей трудоемкостью.

Для изготовления данного материала чаще используют древесину одной породы, но иногда может применяться и метод межпородного соединения. Таким путем достигается сочетания уникальных свойств в брусе, когда допустим необходима твердая сердцевина и мягкая поверхность. Используется этот метод очень редко и в основном по специальному заказу.

Кроме перечисленных способов производства есть еще один, полностью соответствующий традициям древнего зодчества. Он основывается на возведении строения из необработанных стволов, которые еще называют «дикий» брус.

Такое строительство пропагандируют только любители исторических реконструкций с максимальной достоверностью. Но необработанное дерево имеет одно преимущество перед калиброванным брусом. Оно менее подвержено рассыханию. Но этот недостаток обработанного материала легко устраняется при помощи защитного лака или других специальных жидкостей. А при соблюдении всех технологий сушки такой недостаток и вовсе сводится на нет. Зато прочность бруса после обработки заметно выше, чем имеет древесина в природе. Это достигается при помощи соблюдения особых условий производства.

Трещины в брусе — это неизбежное явление даже для самого качественного материала. Ничего страшного в их появлении нет, если вовремя принять меры. Нужно затолкать в полость трещины джут, а затем замазать его мастикой под цвет древесины. Это убережет от дальнейшего расширения борозды и позволит не допустить влагу в середину материала.

Это убережет от дальнейшего расширения борозды и позволит не допустить влагу в середину материала.

Производство деревянного бруса и бруска в Санкт-Петербурге. Цена за м3, условия, доствка

Производство деревянного бруса и бруска в Санкт-Петербурге. Цена за м3, условия, доствкаПоделиться

| Оформите заявку на услугу, мы свяжемся с вами в ближайшее время и ответим на все интересующие вопросы. | Заказать услугу |

- Описание

- Вопрос/ответ

Описание

Производство бруса

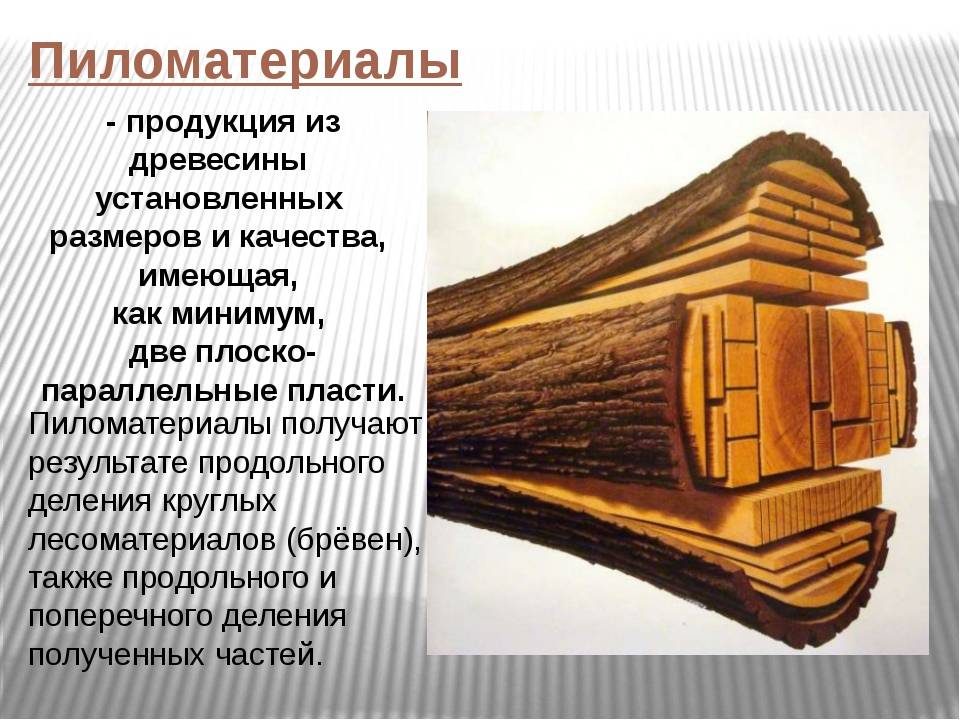

Деревянный брус — это цельный пиломатериал определенного сечения, изготовленный из пиловочных брёвен.

После должной защитной обработки, может использоваться в строительстве. Изготавливается преимущественно из хвойных пород древесины — ели, сосны, лиственницы. Данное изделие еще можно назвать цельным брусом, так как это полностью древесный массив. Сам брус делится на двухкантный, трехкантный и четырехкантный в зависимости от количества обработанных поверхностей, а также на простой (непрофилированный) — с ровными продольными пластями и кромками и на профилированный — с двух сторон имеет пазы и гребки, а с двух других — гладкую поверхность.

|

Продукция |

Тип древесины |

Ед.изм. |

Срок изготовления |

Стоимость за м3, руб |

|

|

Брус обрезной естественной влажности |

ель/сосна |

м3 |

от 24 часов |

цена зависит от общего объёма заказа | |

| Брус обрезной сухой | ель/сосна | м3 | от 24 часов | цена зависит от общего объёма заказа | |

| Брус строганный | ель/сосна | м3 | от 24 часов | цена зависит от общего объёма заказа | |

| Брус нестроганный | ель/сосна | м3 | от 24 часов | цена зависит от общего объёма заказа | |

| Брус профилированный | ель/сосна | м3 | от 24 часов | цена зависит от общего объёма заказа | |

Узнайте цены на цельный брус в прайс-листе |

|||||

|

*мы производим брус с финским или скандинавским профилем  возможны ограничения по максимальному размеру сечения и длине изделия |

|||||

Обычно изделие применяется для следующих элементов: балка перекрытий, стены, стропила (стропильная система), прогоны, ригеля и столбы.

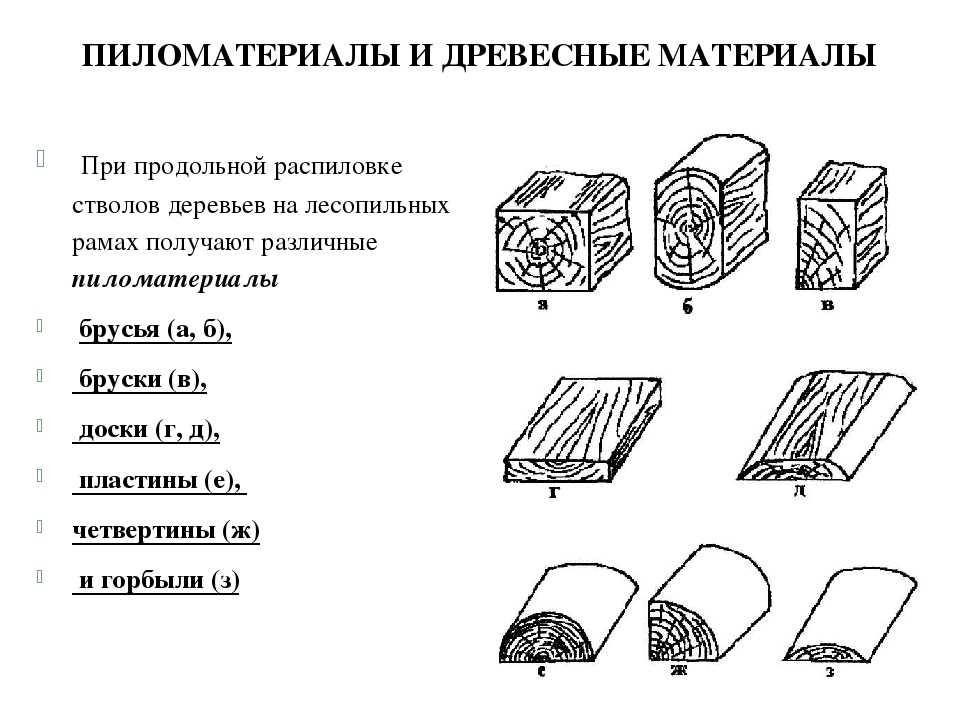

Информация о производстве бруска

Брусок — это по-сути тот же брус, но толщиной до 100 мм и шириной не более двойной толщины. Производится из досок, путём их продольного распиливания. Брусья (брус) и бруски можно разделить на подтипы — нестроганые, строганые и обрезные (калиброванные), а также сухой — транспортной (16-22%) и мебельной (8-12%) влажности или естественной влажности.

|

Продукция |

Тип древесины |

Ед.изм. |

Срок изготовления |

Стоимость за м3, руб |

|

|

Брусок обрезной естественной влажности |

ель/сосна |

м3 |

от 24 часов |

цена зависит от общего объёма заказа | |

| Брусок обрезной сухой | ель/сосна | м3 | от 24 часов | цена зависит от общего объёма заказа | |

| Брусок строганный | ель/сосна | м3 | от 24 часов | цена зависит от общего объёма заказа | |

| Брусок нестроганный | ель/сосна | м3 | от 24 часов | цена зависит от общего объёма заказа | |

Узнайте цены на брусок в прайс-листе |

|||||

|

возможны ограничения по максимальному размеру сечения и длине изделия |

|||||

Технология производства

Собственная производственная линия на нашем заводе позволяет проводить обработку древесины практически в любых объемах. Все достаточно просто, все необходимы манипуляции производятся на пилораме. При необходимости, полученные изделия проходят через наши сушильные камеры, чтобы установить необходимый уровень влажности, и обработку специальной пропиткой от огня и биологических поражений!

Все достаточно просто, все необходимы манипуляции производятся на пилораме. При необходимости, полученные изделия проходят через наши сушильные камеры, чтобы установить необходимый уровень влажности, и обработку специальной пропиткой от огня и биологических поражений!

Упаковка и отгрузка

Готовый деревянный брус или брусок упаковывается в пакеты (по необходимости) согласно транспортным размерам и происходит отгрузка готового товара путём самовывоза или доставки нашими силами до вашего склада или объекта.

Сотрудничество

Наша производственная база в Санкт-Петербурге готова выполнить под заказ для строительной компании или бригады любой объем бруса или бруска для строительства, а также любые другие изделия из древесины. Предложить индивидуальные условия покупки, хорошую цену и гибкие условия по доставке.

Предложить индивидуальные условия покупки, хорошую цену и гибкие условия по доставке.

|

Закажите обратный звонок прямо сейчас!Поздравляем! Вы дошли до самого конца страницы! Оформите заявку на консультацию по телефону, мы свяжемся с вами в ближайшее время и ответим на все интересующие вопросы. |

Заказать услугу |

Вопрос/ответ

Цельный брус

Режете ли вы соединения для фахверка?

Мы не режем соединения для фахверка

Требуется ли предоплата при заказе?

Да, предоплата составляет 60% на р/с организации

Какие сроки изготовления профбруса?

Срок изготовления зависит от объема заказа, требуется уточнить у менеджера

Чашки по проекту тоже делаете?

Да, делаем под заказ

Где можно посмотреть актульные цены на цельный профбрус?

Стоимость изготовления цельного профбруса можно найти в нашем прайс-листе

Прайс-лист

Есть в наличии профбрус?

Нет, мы производим изделия нужных вам параметров и объёма под заказ

Чем отличается сухой профбрус от естественной влажности?

Сушкой. Сухой профбрус соответственно проходит процедуру сушки в наших сушильных камерах

Сухой профбрус соответственно проходит процедуру сушки в наших сушильных камерах

Услуги

Поделиться

Назад к списку

Наши специалисты ответят на любой интересующий вопрос по услуге

Задать вопрос

Широкий ассортимент Большой ассортимент выпускаемой продукции и предлагаемых услуг

Экологичность материалов Производимая продукция соответствует высочайшим стандартам экологичности

Как древесина попадает из леса к вашему торговцу строителями

Древесина уже много лет играет ключевую роль в строительной отрасли. И хотя это всегда был популярный материал, процесс того, как и откуда он поступает, часто упускается из виду.

В этом руководстве мы познакомим вас с древесиной — как она попадает из леса к торговцу строителями, чтобы вы могли приступить к следующему проекту.

Первый этап: Вырубка

Первый этап подготовки древесины к коммерческому использованию называется «рубка» — процесс валки отдельных деревьев. В этом случае человека, рубящего дерево, называют «валочным», а лесозаготовительную машину называют «валочно-пакетирующей машиной».

Работник лесного хозяйства определит, когда и какие деревья следует вырубить, в зависимости от того, когда они достигнут своей экономической «зрелой» стадии. Деревьям может быть от 40 до 150 лет, прежде чем они перестанут активно расти и будут готовы к вырубке. Различия в возрасте при рубке могут зависеть от породы дерева. Например, хвойные деревья растут гораздо быстрее, чем широколиственные. Факторы окружающей среды, такие как питательные вещества почвы, также могут влиять на их рост.

Рубка обычно проводится зимой, потому что в деревьях обычно меньше влаги, чем в летние месяцы, когда содержание влаги в них может превышать пятьдесят процентов.

Наконец, срубленные деревья должны быть заменены молодыми, чтобы у леса был шанс снова вырасти, обеспечивая устойчивый ресурс для будущих поколений.

Этап второй: Хранение/Транспортировка

Далее бревна хранятся на поляне или в лесу до тех пор, пока они не потребуются на лесопилке. Это также позволяет испаряться части «свободной» воды, уменьшая вес дерева/бревна, что приводит к снижению затрат на транспортировку и обработку.

Деревья обычно распиливаются на меньшие отрезки на месте, а затем забираются лесовозом, который перевозит древесину к месту обработки, например, к лесопилке, бумажной фабрике, производителю поддонов, ограждений или строительному производителю.

Третий этап: на месте

На выбранном участке бревна окорываются и раскряжевываются или обрезаются до необходимой длины. Затем их разрезают на доски с помощью такого оборудования, как циркулярные и ленточные пилы. Это называется «конверсия». Первым этапом преобразования является процесс, называемый «ломкой», что означает грубую распиловку. Второй этап называется «перепиливание» и относится к более точной резке и чистовой обработке, такой как строгание и дальнейшая обработка.

В процессе распиловки можно использовать два типа черновой распиловки – сквозной распил и четвертный распил.

Концы каждого бревна обрезаются, чтобы они были прямыми, и распиливаются на доски. Затем большие циркулярные пилы используются для дальнейшей обработки досок, удаляя изогнутые края. Каждый обработанный кусок дерева теперь выглядит как доска.

Этап четвертый: Выдержка

Выдержка натуральной древесины — это процесс удаления лишней воды/влаги. Когда дерево срублено, оно все еще содержит большую долю воды/влаги – обычно от сорока до пятидесяти процентов содержания воды.

Вода удерживается внутри дерева двумя способами:

- Свободная вода: вода, которая удерживается в сосудах и клетках для распределения питательных веществ внутри дерева.

- Клеточная вода: также известная как «связанная» вода, является неотъемлемой частью клеточных стенок дерева.

В процессе выдержки дерево теряет свободную воду и большую часть клеточной воды, в результате чего снижается вероятность деформации или деформации.

Древесина, которая не подвергалась выдержке и все еще имеет высокое содержание воды, называется «зеленой древесиной», и с ней труднее работать, поскольку она имеет тенденцию изменять форму.

Этап пятый: подготовка к продаже

После переработки деревьев в древесину путем распиловки, описанной на третьем этапе, также называемом первичной обработкой, рыночная стоимость древесины может быть дополнительно увеличена за счет производства пиломатериалов, называемых вторичными обработка. Это включает в себя переработку древесины (человеком или машиной) в более изысканный продукт, такой как дверь, окно или мебель, изготовленный по определенному размеру и размеру

На этом этапе любая предпочтительная обработка древесины, такая как огневая обработка или гниение добавляется сопротивление. Обработанная древесина в распиленном виде используется либо непосредственно в строительстве, либо для изготовления строительных элементов, таких как панели деревянного каркаса. С другой стороны, строганные столярные изделия обычно обрабатываются после сборки.

С другой стороны, строганные столярные изделия обычно обрабатываются после сборки.

Наконец, после внесения всех изменений древесина готова к отправке на рынок.

Вопросы?

Если у вас есть какие-либо вопросы о перемещении древесины или вы просто хотите обсудить что-либо еще, обязательно напишите нам в Твиттере — мы будем рады услышать, что вы скажете.

И если вы ищете экологичные строительные материалы для предстоящего проекта, не стесняйтесь ознакомиться с нашим разнообразным ассортиментом сегодня.

Откуда берутся пиломатериалы?

Одним из наиболее интересных явлений современного мира является изоляция, которую мы имеем от источника средств к существованию или сырья. Многим современным людям было бы трудно объяснить, откуда в их доме берется природный газ, электричество или вода, или как пекут хлеб, или даже из чего сделаны сами стены вокруг них. Поэтому, когда я увидел вышеприведенное изображение того, что я называю «брёвнами пиломатериалов», я подумал, что это хорошая возможность поделиться небольшой историей о пиломатериалах.

Эта художественная работа — хороший способ визуально продемонстрировать, откуда берутся пиломатериалы. Видно много разных размеров досок и брус в центре бревна; это начинает давать представление о том, сколько различных продуктов можно произвести из бревна в зависимости от того, как бревно распилено. И размещение всех надрезов, а следовательно, размер и стоимость каждой произведенной доски, в первую очередь зависит от самого первого надреза в бревне.

В начале 1970-х годов Лесная служба США разработала компьютерную программу, которая математически вычисляла максимальный объем пиломатериала, который можно было распилить из бревна заданных размеров, исходя из того, что она называла «лучшим раскрытием поверхности». Вскоре компьютеризированное оборудование для распиловки включило этот компьютерный алгоритм в свое оборудование вместе с технологией сканирования, которая позволяла раскручивать и сканировать бревно перед распиловкой, тем самым позволяя компьютеру точно определять, где именно должен быть сделан этот первый критический распил. Таким образом, из полученной «лицевой стороны» бревна будут получаться самые широкие куски пиломатериала, а последующие более узкие пиломатериалы будут производиться по мере того, как бревно поворачивается. На фотографии выше пильщик или компьютер, которым он управлял, определили, что лучший первый распил будет на верхней части бревна на картинке. Разрез был сделан только по краям верхнего куска коры, в результате чего получилась «плита», из которой были распилены две верхние узкие доски на последующей операции. Затем, как только плита была отправлена в путь, куски размером два на шесть и два на восемь (третья и четвертая сверху) были распилены и отправлены на «обрезку» там, где квадратные края доски были сформированы, так как закругленные углы были отпилены. Затем бревно поворачивали и продолжали распиловку на следующей грани, при этом большинство кусков в этом случае отправлялось на «повторную пилу» или «групповую пилу» для получения более узких полос, которые вы видите.

Таким образом, из полученной «лицевой стороны» бревна будут получаться самые широкие куски пиломатериала, а последующие более узкие пиломатериалы будут производиться по мере того, как бревно поворачивается. На фотографии выше пильщик или компьютер, которым он управлял, определили, что лучший первый распил будет на верхней части бревна на картинке. Разрез был сделан только по краям верхнего куска коры, в результате чего получилась «плита», из которой были распилены две верхние узкие доски на последующей операции. Затем, как только плита была отправлена в путь, куски размером два на шесть и два на восемь (третья и четвертая сверху) были распилены и отправлены на «обрезку» там, где квадратные края доски были сформированы, так как закругленные углы были отпилены. Затем бревно поворачивали и продолжали распиловку на следующей грани, при этом большинство кусков в этом случае отправлялось на «повторную пилу» или «групповую пилу» для получения более узких полос, которые вы видите.

Вскоре после того, как компьютеризированные пилы стали способны производить наибольшее количество пиломатериалов или «выход» из бревна, технологи придумали, как позволить операторам лесопильных заводов присваивать рыночную стоимость пиломатериалам разных размеров в «таблицах стоимости». встроенный в программное обеспечение. Это позволяло заводчику производить не самый высокий «урожай» пиломатериалов в досочных футах (один фут досок равен квадратному куску дерева длиной 12 дюймов, шириной 12 дюймов и толщиной 1 дюйм), а самой высокой стоимостью пиломатериалов. пиломатериалы в долларах на основе постоянно меняющихся текущих рыночных цен на пиломатериалы.

встроенный в программное обеспечение. Это позволяло заводчику производить не самый высокий «урожай» пиломатериалов в досочных футах (один фут досок равен квадратному куску дерева длиной 12 дюймов, шириной 12 дюймов и толщиной 1 дюйм), а самой высокой стоимостью пиломатериалов. пиломатериалы в долларах на основе постоянно меняющихся текущих рыночных цен на пиломатериалы.

Эта система хорошо работает для пиломатериалов из хвойных пород, для которых большая часть стоимости определяется размером каждого куска. Но в производстве пиломатериалов лиственных пород реальная стоимость пиломатериалов определяется внутренними характеристиками бревна … количеством и размером сучков и других дефектов, окраской и рисунком древесины, а также площадью поверхности «чистых единиц». «в каждом куске пиломатериала. Эти характеристики снова определяются методом распиловки каждого бревна. три наиболее распространенных метода распиловки бревен твердой древесины называются «прямой или плоский распил» (наиболее распространенный и высокопроизводительный метод), «четвертной распил» (наиболее популярный для определенных применений, где требуется высокофигурная древесина) и «распиленный» (используется, когда очень желательны пиломатериалы с прямыми волокнами).