Как производят арматуру | СТАЛЬКОМ

Использование арматурной стали распространено на большинстве типов производств, а также в строительных отраслях. С помощью современных технологических решений строительство становится более качественным. Надежные армирующие конструкции позволяют укрепить и сделать прочнее как отдельные элементы строения, так и все строение в целом. В итоге здание может эксплуатироваться на протяжении более продолжительного времени. Например, для достижения высоких показателей качества в строительстве используется арматурная сталь с различным сечением, которая бетонируется при монолитном строительстве.

Производство стальной арматуры в цехах и на металлургических комбинатах

На протяжении десятилетий технологические возможности производства арматуры были сильно ограничены, в виду чего выпускались подобные стройматериалы только на больших металлургических заводах. Естественно, что при подобной методике существовал риск возникновения дефицита стальной арматуры, а также и ее перепроизводства – все зависело от рыночного спроса в определенный период времени.

Сейчас ситуация изменилась, и производством стальной арматуры успешно занимаются небольшие предприятия, которым принадлежат только отдельные цеха. Объемы производства у таких фирм редко превышают значение в несколько тысяч тонн – рентабельность при этом не слишком высокая, однако наличие устойчивого спроса на продукцию позволяет в приемлемые сроки окупить инвестиции. Впрочем, когда речь идет о действительно промышленных масштабах производства, решить вопрос с поставками стальной арматуры для строительства может только крупное металлургическое предприятие.

Основные этапы промышленного производства стальной арматуры

Технологии производства арматуры из стали постоянно совершенствуются, однако на большинстве металлургических комбинатах уже долгое время используется стандартная общая схема, в состав которой входят следующие стадии:

- Получение исходного материала для производства арматуры.

- Очистка материала от загрязнений, признаков коррозии и других дефектов.

- Нарезка исходного материала на отдельные элементы.

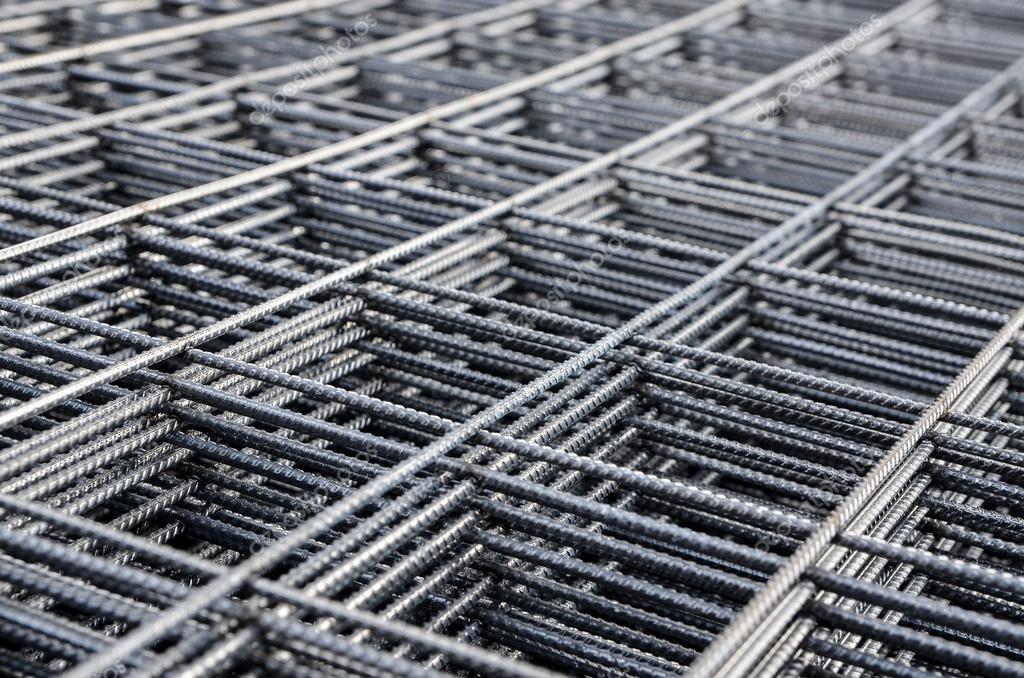

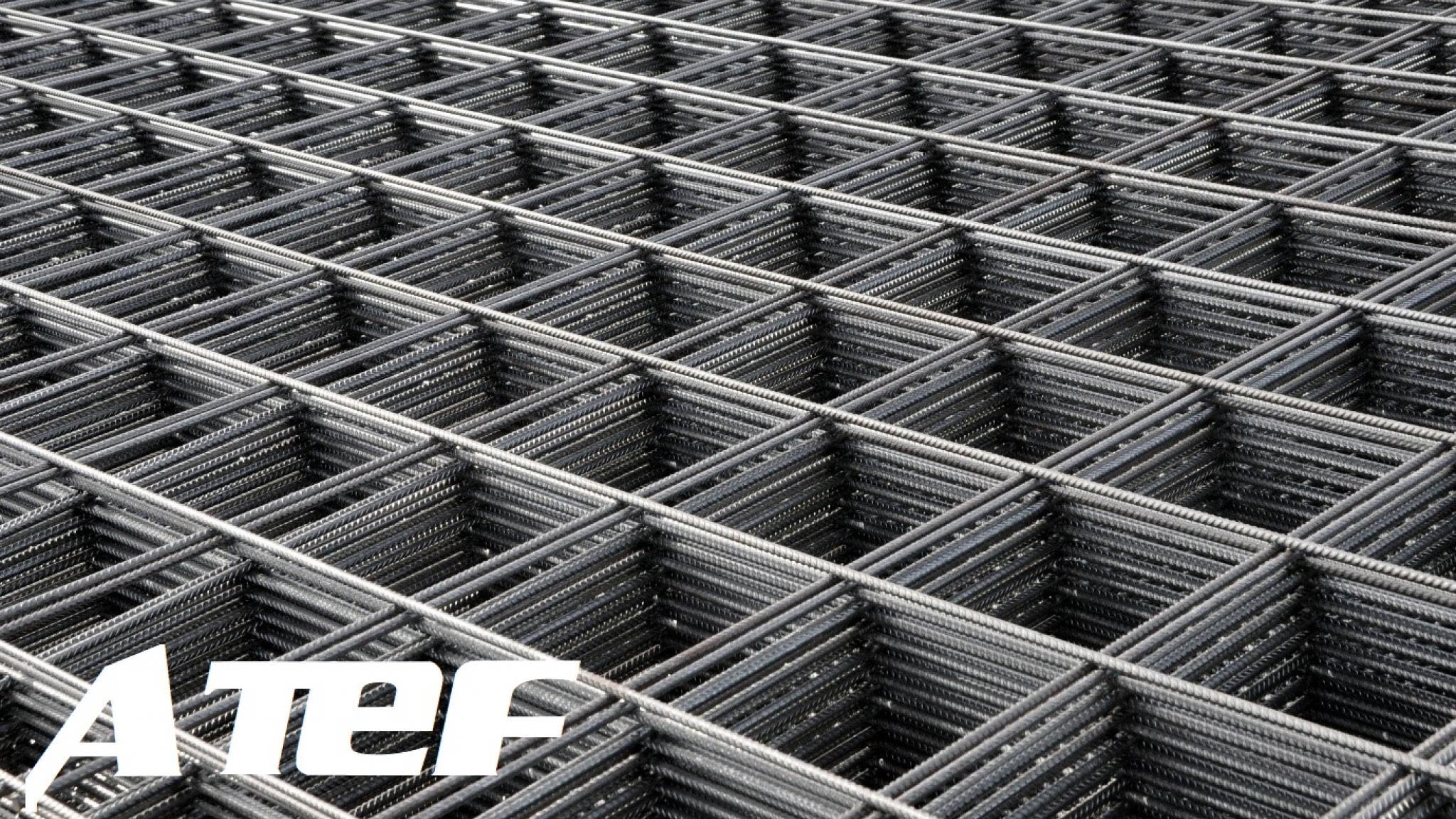

- Изготовление арматурного каркаса, монтаж специальной металлической сетки.

- Транспортировка изготовленной продукции на склад металлургического комбината, или же напрямую организациям – заказчикам.

Различия производственных мощностей

На большинстве производств, специализирующихся на изготовлении строительной арматуры, используется пара поточных линий. Назначение каждой из них:

- Изготовление продукции, исходным материалом для которой служит арматурная сталь.

- Изготовление материала для арматуры (исходным материалом здесь является прутковая сталь).

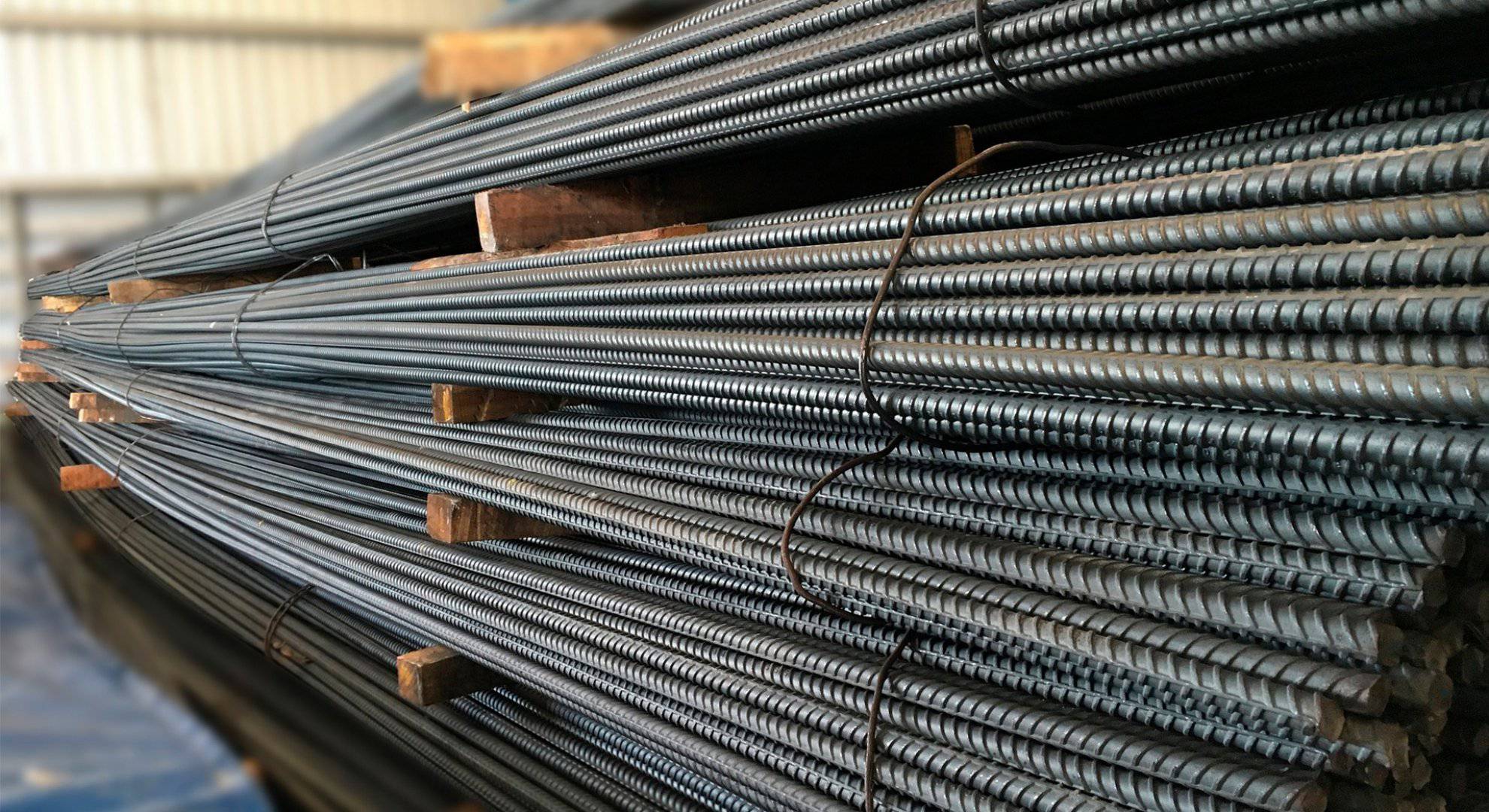

Что касается этапа производства арматурной стали, то для него предусматривается несколько способов. Наиболее распространенные методы – деформация, прокатка и волочение. Для каждого из указанных методов разработаны достаточно строгие требования ГОСТ, что должно обеспечить высокое качество готовой продукции. В промышленном производстве наиболее распространена холодная деформация, с помощью которой изготавливаются 5-10 метровые изделия, имеющие диаметр в пределах от 6 до 12 миллиметров.

Если продукция изначально не имеет получателя, арматуру хранят на складе комбината, с соблюдением определенных условий хранения. Производственные возможности позволяют сделать арматурные элементы для железобетонных конструкций по индивидуальным заказам, на основе предварительного расчета нагрузки.

Производство запорной трубопроводной арматуры в Казани на заказ

Вся продукция завода приведена в соответствие стандартам EAC для использования промышленной трубопроводной арматуры на территории Таможенного Союза. Локально производственные мощности и склад находятся в г. Казань, Республика Татарстан, отгрузки ведутся на всей территории Российской Федерации и в странах ТС.

ООО «Динамика» производитель запорной арматуры с автономным обеспечением комплектующими деталями, изготавливает трубопроводные устройства в соответствии с общими требованиями безопасности по ГОСТ Р 53672-2009. На текущий момент в серийном производстве трубопроводной арматуры под торговой маркой «DINAMIKA» находятся следующие запорные клапаны:

-

Клапаны игольчатые серий 15с(лс,нж)54бк, 15с(лс,нж)57бк, 15с(лс,нж)67бк, данную продукцию компания изготавливает с 2013 года.

- Муфтовые клапаны высокого давления серии 15с(лс,нж)68нж.

- Промышленные краны шаровые КШД на давление сред до 160 бар диаметра до 300 мм, в исполнениях присоединений — фланцевые, муфтовые, штуцерно-ниппельные, приварные.

- Обратные клапаны высокого давления промышленного типа 16с(лс,нж)48нж.

- Задвижки ЗКС 31с(нж)45нж для установки на трубопроводы диаметра до 40 мм с давлением сред до 160 кг/см2.

- В конце 2017 года освоен серийный выпуск много-вентильных клапанных блоков (КБ) запорного и распределительного типа – аналог БКН.

- Изготавливаются заводом специальные угловые вентили (ВУС 50) – предназначенные для монтажа в качестве запорных устройств на отводы устьевой арматуры штанговых насосов АУШГН и АУЭЦН.

- Вентили пробоотборники – клапаны отбора сред (ВП1).

-

Манометрические вентили – ВПЭМ клапаны прямоточные для манометров.

- Изготавливаем комплектующие отборных устройств (ЗК14), как-то: — бесшовные трубки Перкинса и обжимной фитинг (ЗУК), бобышки и штуцера, переходники на ниппель и на различные размеры труб малого диаметра, адаптеры под манометры.

- Специальные трубопроводные устройства – уравнительные, разделительные, конденсационные сосуды.

Как производители трубопроводной арматуры мы исполняем индивидуальные заказы – разработку и изготовление концептуальной запорной арматуры в прототипе по чертежам заказчика и по готовности проводим технологические испытания прототипа.

Серийное производство сложный процесс, включающий в себя множество производственных циклов с контролем каждой операции, это неотъемлемая необходимость для того, чтобы выдерживать конечное качество изделий за которое отвечает компания своей репутацией.Вся продукция завода приведена в соответствие стандартам EAC для использования промышленной трубопроводной арматуры на территории Таможенного Союза.

У всех производителей изготовление изделий происходит в несколько этапов и практически схема стандартна, как в любой отрасли связанной с производством промышленных изделий, не исключение и наше предприятие — производитель запорной арматуры.

Изготовление трубопроводной арматуры на нашем предприятии ведётся в соответствии с техническими условиями (ТУ) включает в себя семь основных этапов.

- Этап закупка сырья и литых заготовок, включая входной контроль материалов, временное складирование и плановое пополнение запасов сырья.

- Этап переработки сырья в заготовки, металлообработка заготовок в детали и доводка деталей.

- Производственный этап сборки запорной арматуры.

-

Приёмо-сдаточные испытания, с типами испытаний можно ознакомиться в разделе «Услуги».

- Антикоррозийная обработка (гальваника), покраска продукции.

- Маркировка готовых продуктов — гравировка лазером.

- Консервация трубопроводной арматуры и складирование готовой продукции.

На всех этапах изготовления запорной арматуры ведётся контроль ОТК на соответствие чертежам, регламентам и стандартам, контроль качества и соответствия поступающего сырья, комплектующих деталей, сборочные процессы и выход конечного продукта с производственной линии.

Начальный этап производства трубопроводной арматуры — закупка сырья

Первым и одним из важнейшим этапом является закупка сырья и соблюдение норм и методов его хранения. Предприятие закупает сырьё Российских поставщиков металлопроката, сплав стали проверяется на соответствие по марке материала и стандарту.

Хранение ведётся с соответствии всех норм и требований.

Метало-сырьё поступает на первичную обработку — нарезку на заготовки под металлообработку с использованием программируемых ленточных пил и револьверных станков.

На фото нарезка ленточными пилами горячекатаного металлопроката шестигранника, полученные заготовки основа будущих корпусов, корпусных деталей игольчатых вентилей и обратных клапанов высокого давления.

Металлообработка деталей – изготовление запорной арматуры

В следующем цикле изготовления запорной арматуры проводятся работы по металлообработке заготовок деталей высококвалифицированными специалистами на станках с ЧПУ по техническим чертежам. Чертежи разрабатываются техническим отделом компании и контролируются конструкторской и технологической службами ОТК по ГОСТ 15.309-98. Производственные мощности предприятия — это современный технопарк высокоточных станков, позволяющий оптимизировать несколько операций по металлообработке с выходным высоким качеством комплектующих деталей и минимизировать затраты времени.

Сборочные детали на этом этапе доводятся до конечного сборочного вида, проверяются на точность геометрии, соответствие чертежам, шероховатость т. е. проходят первичную отбраковку. В зависимости от конечного типа трубопроводного устройства, материала исполнения детали далее отправляются на антикоррозионную обработку электрохимическим оцинкованием или в покраску.

е. проходят первичную отбраковку. В зависимости от конечного типа трубопроводного устройства, материала исполнения детали далее отправляются на антикоррозионную обработку электрохимическим оцинкованием или в покраску.

Сборочный этап производства запорной арматуры

Производственный этап сборки — цикл производства запорной арматуры включающий в себя сварные работы — приварку фланцев, сборку всех деталей в изделие, проверку калибрами нанесённой резьбы. В процессе сборки происходит вторичная отбраковка сборочных деталей запорной арматуры.

На этом этапе результатом является полностью функциональное изделие, прошедшее визуальный и измерительный контроль. По итогам контроля сборки признаётся функциональность, соответствие стандартам строй-длин и присоединительных размеров по ГОСТ.

Производственный цикл — Приёмо-сдаточные испытания

Функциональность запорного устройства не свидетельствует о пригодности к эксплуатации трубопроводной арматуры, продукция должна быть годной к эксплуатации в условиях, обозначенных в паспорте изделия.

К основным испытаниям относятся – гидро -пневмо испытания на герметичность затвора запорного устройства, испытания на целостность корпуса и работоспособность. Именно на этом этапе изготовления трубопроводной арматуры присваивается и подтверждается класс герметичности согласно ГОСТ Р 9544-2015, а также проверяется качество сварных работ методом УЗК сварных швов.

Компания «Динамика» в обязательном порядке проводит испытания своей продукции, поэтому мы берём на себя высокие гарантийные обязательства будучи уверенными в долгосрочности эксплуатации запорной арматуры производства завода.

Антикоррозийная обработка запорной арматуры

Антикоррозийная обработка – производственный процесс защиты запорной арматуры от влияния внешних климатических факторов и старения. Сборочные детали и готовые изделия отправляются на антикоррозийную обработку согласно ЕСЗКС (Единая Система Защиты от Коррозии и Старения).

Сборочные детали и готовые изделия отправляются на антикоррозийную обработку согласно ЕСЗКС (Единая Система Защиты от Коррозии и Старения).

Защитные покрытия наносится для различных типов устройств методом гальваники или покраски в соответствии ТУ производителя трубопроводной арматуры:

- В первом случае сборочные детали и готовая трубопроводная арматура отправляется к партнёрам нашей компании в цех гальваники, где согласно ЕСКЗ ГОСТ 9.301-86 обрабатываются контактирующие с внешней средой поверхности деталей.

- Во втором случае, в соответствии ЕСКЗ ГОСТ 9.032-74 предприятием производиться покраска запорной арматуры в соответствии ТУ, либо согласно спецификации поставки окраска в фирменные цвета заказчика.

Предприятие на собственных производственных площадях производит горячую окраску в цвета согласно технических условий.

На фото выше производится покраска специальных угловых вентилей ВУС 50 с дальнейшей поставкой в отрасль добычи нефти. Качество покраски проверяется толщеметрией ЛКМ и контролем адгезии лакокрасочного покрытия.

Качество покраски проверяется толщеметрией ЛКМ и контролем адгезии лакокрасочного покрытия.

Маркировка — как этап производства трубопроводной арматуры

В соответствии ТУ предприятия производителя трубопроводной арматуры продукция маркируется согласно ГОСТ 44666-2015. На данном этапе вся продукция завода маркируется перед отправкой заказчику, маркировка несёт основные технические сведения о запорной арматуре с указанием заводского номер изделия.

Маркировка продукции производится лазерной гравировкой на корпус или на специальные алюминиевые либо нержавеющие шильды, которые затем закрепляются клёпкой на корпус изделия. Лазер в течение 2-4 секунд гравирует основные данные о типе запорного устройства, впекая верхний слой защитного покрытия в металл корпуса.

Готовая продукция в стандартном исполнении временно консервируется согласно ГОСТ 9.014-78 и складируется в восполняемом объёме под заказчиков и новых клиентов, это отличительная черта нашей компании — у нас всегда в наличии запорная арматура нашего производства.

Восполняемые по плану складские запасы и нарастающие производственные мощности предприятия позволяют нам обеспечивать долгосрочные контракты, оперативно взаимодействуя с новыми заказчиками, гарантируя бесперебойные поставки производимой продукции в срок.

Производство трубопроводной арматуры отлажено в плоть до транспортной логистики, отгрузки ведутся ежедневно, на предприятии работа по комплектации заказов ведётся в несколько смен. Упаковываются изделия согласно ГОСТ 9.014, а также в соответствии требований заказчика, указанных в спецификации поставки.

На фото представлен один из этапов отгрузки запорной арматуры заказчику, в частности: — упаковка манометрических вентилей ВПЭМ в промасленную бумагу, далее в коробки из четырёхслойного картона, паллетирование продукции и посредством автоматического паллет-обмотчика с общей фиксацией груза.

Выстроенные производственные этапы, отлаженный контроль качества в конечном итоге гарантируют, что производимая трубопроводная запорная арматура под торговой маркой «DINAMIKA» не подведёт заказчика в долгосрочной эксплуатации.

Узнайте о процессах производства фитингов

Существуют различные процессы производства фитингов, которые используются для производства отводов, тройников, переходников и других фитингов.

Фитинги изготавливаются из бесшовных труб и из сварных труб с наполнителем (трубы ERW и EFW не могут быть использованы для изготовления фитингов). Фитинги большого диаметра изготавливаются из пластин.

Для изготовления кованых фитингов используются различные способы; это различные типы процессов горячего и холодного формования.

- Эти методы:

- Метод горячей штамповки или экструзии

- Метод гидравлической выпуклости – Холодная формовка

- UO или метод одиночного сварного шва

- Монака или метод двойного сварного шва

- Метод глубокой вытяжки для крышек

90 концы

КОЛЕНА Производственный процесс:

Метод оправки (горячая формовка)

- Одним из наиболее распространенных способов производства фитингов для изготовления отводов из трубы является метод оправки, разновидность метода горячей штамповки.

- В этом методе труба разрезается на куски и толкается с помощью гидроцилиндра. Катушка индукционного нагрева нагревает трубу, и она проталкивается через матрицу, называемую «оправкой», которая позволяет трубе одновременно расширяться и изгибаться.

- Этот метод может быть использован для изготовления отводов широкого диапазона диаметров.

Метод экструзии

При методе холодной экструзии труба того же диаметра, что и готовое изделие, проталкивается через головку и принимает желаемую форму. Обычно применяется для отводов малых и средних размеров из нержавеющей стали.

Метод экструзииТест по трубным фитингам. Проверь себя, пройди этот тест

Метод UO

Метод UO используется для изготовления отводов, тройников и переходников среднего размера. Пластина вырезается в специально разработанную форму, сначала ей придается U-образная форма с помощью штампа, а затем в O-образную или трубчатую форму с помощью другого штампа; вот почему этот метод известен как метод UO.

После того, как фитинги имеют форму стакана, они привариваются изнутри и снаружи замыкающего шва. Разрезанная пластина сначала имеет U-образную форму, а затем O-образную.

Метод UOИсточник изображения: Wermac.org

Метод горячей штамповки

В методе горячей штамповки с гибкой труба нагревается до температуры формования и формуется в штампе с определенной формой, этот процесс может повторяться по мере необходимости для получить требуемую форму, размер и толщину стенки. Обычно применяется к толстостенным изделиям, которые нельзя согнуть на оправке. Вы можете узнать о локтях в этой статье.

Метод горячего формования для производства коленПроцесс производства TEE

Метод гидравлической выпуклости

Метод гидравлической выпуклости используется для изготовления тройника. Отрезанный кусок трубы помещается в гидравлическую матрицу, и внутрь трубы заливается жидкость. Гидравлическое давление выталкивает ветвь в фиксированное отверстие в матрице. Этот метод обеспечивает хорошее качество поверхности. Однако этим методом нельзя изготовить тройник большей толщины.

Этот метод обеспечивает хорошее качество поверхности. Однако этим методом нельзя изготовить тройник большей толщины.

Метод горячей экструзии

Тройник большого диаметра, с большой толщиной стенки и/или из специального материала со сложной обрабатываемостью, который нельзя изготовить методом гидравлической выпуклости, изготавливается методом горячей экструзии.

В методе горячей экструзии обычно используется труба большего диаметра, чем размер готового продукта, а отвод выдавливается из трубы с помощью экструзионного инструмента. Другие размеры корпуса и ответвления также можно отрегулировать нажатием на матрицу, если это необходимо.

Процесс производства переходника

Метод наружной штамповки

Наиболее распространенным методом изготовления переходников является метод наружной штамповки. Труба разрезается и запрессовывается во внешнюю матрицу; сжатие одного конца трубы до меньшего размера. Этот метод полезен для изготовления переходников малого и среднего размера.

Этот метод полезен для изготовления переходников малого и среднего размера.

Процесс производства колпачков

Метод глубокой вытяжки

КРЫШКИ изготавливаются методом глубокой вытяжки. В этом методе пластина вырезается по кругу и формуется штампом для глубокой вытяжки.

Метод глубокой вытяжкиПроцесс производства штуцеров

Метод развальцовки

Вставные концы или соединения внахлестку Фланец изготавливается методом развальцовки. Конец трубы выполнен раструбным или отделен от поверхности фланца. Втулки также изготавливаются ковкой, при которой кованый блок обрабатывается до окончательного размера.

Термообработка фитингов

Горячедеформированные фитинги не требуют термической обработки; однако для фитингов с холодной отделкой требуется термическая обработка в соответствии с применимыми стандартами ASTM.

Обычная термическая обработка фитингов указана ниже;

- Нормализация

- Закалка

- Отпуск

- Отжиг на раствор

- Снятие напряжения

- И комбинация вышеперечисленного

Здесь я рассмотрел только известные процессы производства трубных фитингов. Есть много других методов, которые используются в зависимости от требований.

Есть много других методов, которые используются в зависимости от требований.

Источник изображения: TK Fittings

Вы мастер по сборке компонентов трубопроводов?

Понимание трубной арматуры в производстве

Понимание трубной арматуры в производстве

2

АКЦИИ

Что нужно знать о трубопроводной арматуре в производстве? Существуют обширные методы для понимания и рассмотрения, когда речь идет о ваших производственных потребностях. Подробнее читайте ниже.

Понимание трубопроводной арматуры в производственных процессах является важной областью проектирования трубопроводов, требующей особого внимания. Хотя термин «фитинги для труб» относится к тем, которые обычно используются для пластмассовых и металлических деталей, по которым проходят жидкости, это еще не все.

Термин «трубопроводная арматура» относится к основным компонентам, используемым для соединения секций труб вместе с некоторыми специальными продуктами для контроля жидкости, такими как насосы и клапаны, для создания трубопроводов.

Фитинги всех типов, размеров и материалов очень важны в различных областях промышленного применения.

Наиболее важно то, что фитинги для труб могут иметь резьбу, сварку, химическое склеивание, механическое соединение, а также множество других распространенных механизмов соединения, при этом всегда учитывается характер материала трубопровода.

Существует несколько других видов фитингов для труб, которые используются специально для соединения труб для поручней и других архитектурных элементов, где не требуется обеспечение герметичного соединения.

Тем не менее, в этой статье вы познакомитесь с типичными фитингами для труб в производственных процессах и способах соединения, которые связаны с представлением жестких труб, трубопроводов и ограниченных фитингов, которые тесно связаны или не связаны с гибкими шлангами, трубками или трубками.

Понимание трубопроводной арматуры в производственных процессах

В целом важно отметить, что фитинги изготавливаются из сварных и бесшовных труб с наполнителем. А те, что с большим диаметром, обычно изготавливаются из пластин.

А те, что с большим диаметром, обычно изготавливаются из пластин.

Без дальнейшего промедления основные методы изготовления фитингов для труб следующие:

- Процесс производства колена;

- Процесс производства тройника;

- Процесс производства редуктора;

- Процесс производства крышки; и

- Соединение внахлест или врезной конец Производственный процесс.

Эти производственные процессы будут подробно рассмотрены ниже.

1. Процесс производства КОЛЕНО

Фитинги под данным заголовком могут быть изготовлены с использованием любого из следующих методов:

- Метод оправки

Метод оправки является одной из наиболее распространенных процедур изготовления фитингов для создания отводов и относится к семейству горячей штамповки.

Эта «оправка» одновременно изгибает и разгибает трубу. Этот метод фитингов также можно использовать для изготовления отводов с большим диапазоном диаметров.

Здесь труба будет разрезана на куски, а затем протолкнута с помощью гидравлического домкрата, чтобы сделать это намного проще. Затем индукционная нагревательная катушка будет использоваться для нагрева трубы, после чего она будет проталкиваться через матрицу, называемую «оправкой».

- Метод UO (сварка)

Метод UO можно использовать для трех из пяти классов процессов изготовления трубных фитингов. То есть его можно использовать для изготовления отводов, тройников и переходов (средних размеров).

Здесь пластине будет вырезана специально разработанная форма. Используя матрицу, сначала сформируйте U-образную форму. И впоследствии он будет иметь трубчатую или О-образную форму с помощью другой матрицы.

Вот почему этот метод подгонки называется методом UO.

Обратите внимание, что разница между формой и формой должна быть ясной, чтобы лучше понять эту концепцию; в этом отношении может быть полезно руководство по форме и форме.

При этом сразу после того, как фитинги приобрели форму стакана, их сваривают; во-первых, изнутри, а затем закрывающий шов снаружи.

- Метод экструзии

Метод экструзии для изготовления коленчатых фитингов, в отличие от оправки, относится к семейству холодного формования.

Здесь труба того же диаметра, что и готовое изделие, будет проталкиваться через матрицу для придания желаемой формы. Таким образом, этот метод изготовления трубы часто используется на нержавеющей стали с отводами малого или среднего размера.

- Метод горячей штамповки (изгиб под давлением)

При использовании метода горячего формования (гибки в штампе) трубу нагревают до наивысшей степени (температуры формования), при этом в штампе придается определенная форма.

Этот процесс будет повторяться до тех пор, пока не будет получена требуемая форма, размер или необходимая толщина стенки. Этот метод гибки штампа часто используется для изделий с толстыми стенками, которые слишком тверды, чтобы их можно было согнуть на штампе оправки.

2. Процесс производства ТЭЭ

Аналогичным образом, изготовление фитингов тройников можно лучше всего понять, используя следующие методы:

- 904ge 0 Метод гидравлики

Обратите внимание, что метод гидравлической выпуклости представляет собой процесс холодной штамповки, используемый при производстве труб-тройников, и этот метод широко известен благодаря получению идеальной поверхности.

Для использования этого метода отрезанный кусок трубы, заполненный жидким содержимым, помещается в гидравлическую головку. В гидравлической головке есть фиксированное отверстие, и его давление будет выталкивать ветвь.

Однако, несмотря на то, что этот метод тройника идеально подходит для получения идеальной поверхности, следует понимать, что тройник большей толщины не может быть изготовлен с использованием этого процесса.

- Метод Монаки

Этот процесс изготовления трубных фитингов схож с методом производства локтя, так как идеальным сырьем здесь также является стальной лист.

В этом процессе стальной лист исходного материала будет симметрично разрезан на две части, после чего они будут штампованы и сварены вместе.

- Метод горячей экструзии

Тройниковые фитинги из специального материала, с большой толщиной стенки и большим диаметром, требующие сложной обработки, которые невозможно изготовить с помощью метода гидравлического утолщения, могут быть изготовлены здесь.

В процессе производства горячей экструзии обычно используются фитинги труб большего диаметра, чем размер готового продукта, а выходной патрубок выдавливается из трубы с помощью доступного экструзионного инструмента.

Хотя и не каждый раз, когда это необходимо, другие размеры тела и ветвей также можно отрегулировать, просто нажав на матрицу.

3. Процесс производства редуктора

Процесс производства редуктора может быть осуществлен с использованием следующих методов:

Метод штамповки и метод формования листа.

- Метод внешнего штампа: Этот метод очень удобен при производстве редукторов малых и средних размеров. Здесь трубе придается желаемая форма, после чего она прессуется на внешней матрице.

- Метод формирования пластин: Кроме того, пластины могут использоваться в процессе производства редукторов и UO. Используя метод UO, пластина будет иметь U-образную форму. Затем О-образная форма, после которой все будет закончено сварным швом.

4. Процесс производства заглушек

Кроме того, использование метода CAPS является еще одним способом понимания производства трубных фитингов, и основной процесс здесь известен как метод глубокой вытяжки. Здесь пластина будет вырезана, чтобы сформировать круг с помощью штампа для глубокой вытяжки.

5. Втулочный конец (соединение внахлестку) Производственный процесс

Соединения внахлестку или втулочные фитинги изготавливаются с использованием «метода развальцовки».