Технология производства пластиковых пакетов

Технология производства пластиковых пакетов

Сегодня население планеты повсеместно использует огромное количество пластиковых пакетов. Известно, что ежегодно производится более 1 трлн. пакетов, которые можно встретить в разных местах и сферах деятельности человека, где они применяются в самых различных целях: от упаковки бытовой техники до переноски продуктов питания.

Полиэтилен

Пластиковые пакеты изготавливаются из полимерного вещества, известного как полиэтилен (PE) и образованного из длинных цепей атомов углерода и водорода. Структуры этих цепей могут отличаться в зависимости от того, какой тип полиэтилена нужно получить на выходе, но практически все они применяются в производстве различных типов пластиковых пакетов.

Например, HDPE представляет собой полиэтилен высокой плотности и является наиболее распространенным типом полиэтилена, используемого для создания сумок. Этот пластик создан из прямых цепочек молекул, которые очень мало ветвятся, оставаясь линейными от начала до конца. Эта линейная структура создает очень прочный материал, который выдерживает нагрузку значительной массы без разрыва. LDPE – это пластик, созданный с малой плотностью, то есть из разветвляющихся цепей полимерных материалов. Это очень легкий, почти пленочный пластик, который используется для изготовления сухих чистящих мешков, необходимых чаще всего для обертывания предметов одежды. Структура LLDPE, при сравнении с линейным полиэтиленом низкой плотности, тоже не разветвляется, но и не имеет прочности такого уровня, как HDPE. Это означает, что мешки, изготовленные из пластмасс LLDPE, должны быть более толстыми и более тяжелыми, чтобы обеспечить необходимую прочность. Сумки, используемые в магазинах одежды, являются распространенным примером мешков, изготовленных из этого вещества.

Полиэтилен является одним из самых универсальных и широко используемых термопластов в мире благодаря его отличным свойствам, таким как прочность, почти нулевое поглощение влаги, отличная химическая инертность, низкий коэффициент трения, простота обработки и др.

Экструзия

Изготовление пластикового пакета – технологический процесс, который состоит из двух основных производственных этапов.

Первый этап заключается в изготовлении полимерной пленки, и он называется – экструзия, при этом, чаще всего принято говорить о двух направлениях этой технологии: экструзия литой пленки и экструзия с выдуванием пленки.

Литые пленки используются для упаковки пищевых продуктов и текстиля, обертывания цветов, ламинирования других материалов и т.п. Как правило, процесс получения литой пленки включает операцию соэкструзии, которая представляет собой одновременную экструзию двух или более материалов из одной матрицы для образования многослойной пленки. Это связано с тем, что во многих случаях окончательное применение пластиковой пленки требует прочности, которая не может быть достигнута, если пленка состоит только из одного материала. Например, для применения в пищевой упаковке требуется использование пленок с возможностями кислородного барьера. Количество слоев, их положение в соэкструдате и их индивидуальная толщина являются переменными величинами, которые изменяются в зависимости от конкретного применения пленки.

В процессе экструзии литой пленки расплавленный полимер проходит через плоскую матрицу, чтобы принять форму плоской пленки. Матричная система состоит из матрицы и блока подачи (если это соэкструзия) или просто матрицы, если процесс основан на технологии монослойной экструзии. Процесс начинается с подачи гранул с помощью гравиметрической системы подачи на один или несколько экструдеров. Затем материалы расплавляют и смешивают с экструдерами, фильтруют и подают в матричную систему. Сразу же после выхода из матрицы расплавленное сырье поступает в охлаждающий блок, где его температура опускается при взаимодействии с холодной водой через охлаждающий валик.

В цикле получения литой пленки степень вытяжки и ориентации значительно ниже, чем в процессе выдувной пленки. Кроме того, механические свойства пленки в поперечном направлении ниже по сравнению с материалами, полученными в процессе выдувной пленки, из-за более высокого уровня ориентации, который испытывает пленка в процессе выдувания.

И так как в процессе производства пакетов чаще всего нет необходимости в использовании плотных пленок для первичного материала, то экструзия с выдуванием пленки стала наиболее распространенным процессом, с помощью которого в дальнейшем изготавливаются пленки именно для пакетов.

В такой производственной линии на начальном этапе тоже используется экструдер (несколько экструдеров), предназначенный для нагрева гранул полиэтиленового пластика до высокой температуры. Эта температура плавит и пластифицирует гранулы, и в это время расплавленный пластик подается в матрицу машины, где определяется толщина, которую должен иметь мешок.

Но далее процесс сопряжен уже с непрерывным выдуванием пластика до таких размеров, которые в несколько раз превышают первоначальный диаметр матрицы с образованием при этом тонкой трубчатой пленки. Пластиковый расплав экструдируют через матрицу вертикально снизу наверх, а воздух вводится в полученный пузырь через отверстие в середине формующей головки, чтобы наполнить объем пузыря, как воздушный шар.

Чтобы охладить пленку, поверх матрицы установлено воздушное кольцо, которое ударяет по горячей пленке воздушными потоками, поступающими через каналы от мощного вентилятора. Затем трубчатый пузырь пленки движется вверх (внутри него поддерживается постоянное атмосферное давление), и практически полностью остывает на открытом воздухе, пока не пройдет через систему прижимных валков. Последние элементы служат для того, чтобы сплющить трубку в полотно, то есть, образовать единую ленту.

Как правило, коэффициент расширения между матрицей и выдувной трубой пленки будет в 1,5-4 раза больше диаметра матрицы. Прогиб между толщиной стенки расплава и толщиной охлажденной пленки происходит как в радиальном, так и в продольном направлениях. Это легко регулируется путем изменения величин объема воздуха внутри пузыря и скорости вылета.

В автоматическую линию производства пакетов нередко внедряется машина для флексографической печати, с помощью которой пакет обретает соответствующее графическое оформление. Но, чтобы облегчить качественное прилипание красок на поверхность пленки, необходимо провести предварительную поверхностную обработку. Коронирование является наиболее часто используемым из существующих методов, который увеличивает поверхностную энергию пленки и, следовательно, ее поверхностное натяжение. Система включает в себя источник питания и станцию очистки. Источник питания преобразует мощность 50/60 Гц в гораздо более высокую частотную мощность в диапазоне от 10 до 30 кГц. Эта высокочастотная энергия подается на станцию обработки и наносится на поверхность пленки с помощью двух электродов с высоким потенциалом, а другой (низкий потенциал) наносится через воздушный зазор, который обычно составляет от 0,5 дюйма до 1 дюйма. Поверхностное натяжение на поверхности пленки увеличивается, когда возникает высокая разность потенциалов, которая ионизирует воздух.

Намоточные машины используются для преобразования экструдированной пленки в рулоны материала. Процесс наматывания должен быть таким, чтобы пленка сохраняла свои свойства и размеры, когда в дальнейшем эти рулоны разматываются и трансформируются в пакеты.

Компоненты линии не действуют сами по себе, они управляются компьютеризированной системой. Главный компьютер – это центр, который объединяет и управляет всеми компонентами линии в организованном порядке. Хорошая система управления должна обеспечивать операторам простой в эксплуатации графический интерфейс или систему мониторинга.

- Управление запуском, выключением и скоростью линии.

- Контроль над массой материала, подаваемой в экструдеры, а также контроль над скоростью работы экструдера, что необходимо для поддержания его постоянной пропускной способности.

- Управление всеми температурными зонами и температурами всех материалов.

- Контроль натяжение полотна.

- Хранение и анализ всех рецептур, хранение оперативных данных и управление системой сигнализации.

Формовка (конвертирование)

Непосредственное изготовление мешков, которое еще называют конвертированием, требует использования машин, которые сочетают в себе высокую производственную мощность, безопасность цикла, надежность элементов конструкции, оптимальное соотношение качества продукции с трудозатратами и эксплуатационными расходами. Машины также должны быть достаточно гибкими, чтобы адаптироваться к изменениям длины мешка, материала и типа мешка.

Машины для изготовления пакетов выпускаются в различных конфигурациях на основе типов мешков, производимых на этой технике. Цикл заключается в том, что рулон пленки разматывается в операционную зону станка, где подвергается ряду таких операций технологического деформирования, как термическая сварка, резка, высекание. Все операции выполняются в полностью автоматическом режиме и требуют вмешательства оператора только для пополнения рулонов сырья и удаления уже готовой продукции.

В секции подачи гибкая упаковочная пленка разматывается из рулона на подающем валу. Втягивающие валы используются для перемещения пленки через машину и соблюдения постоянной силы натяжения. Подача обычно пошаговая, и другие операции, такие как уплотнение и резка, выполняются при кратковременном приостановлении перемещения пленки. В секции герметизации работают терморегулируемые электрические элементы, вступающие в контакт с полотном пленки на доли секунд, за которые осуществляется сварка швов. Температура сварки и длительность процесса зависят от типа материала, и они должны поддерживаться постоянными для разных скоростей машины. Конфигурация сварочного элемента и, следовательно, формат машины зависит от типа сварки, продиктованного конструкцией мешка. В большинстве форматов машины сварка сопровождается резанием. Готовые пакеты штабелируются на приемном столе.

Машины для производства пакетов с боковой сваркой являются самым распространенным типом таких станков. Материал из двух разматывателей складывают вместе и подают в машину. Ленту обычно разрезают с помощью горячего ножа, который одновременно сваривает и режет. Пакеты герметизируются только по бокам. Дно мешка закрывается из-за операции складывания, а верхняя часть мешка может оставаться открытой или закрытой застежкой-молнией, или аналогичным креплением. Простая конфигурация этого типа машин имеет сервоприводы только для фидеров и VFD для всех других осей. В более современных версиях такого оборудования сервоприводы используются для фидеров, сварочных механизмов и штабелеров.

paketodel.ru

Линия для производства пакетов из полиэтилена

Приобретение всего необходимого оборудования – основной пункт для успешного запуска линии по производству пакетов. С ним можно наладить процесс, который окупится через 2–3 года и начнет приносить стабильную прибыль. Вполне реально организовать успешный бизнес в этой сфере и занять свою достойную нишу.

Оборудование для производства полиэтиленовых пакетов

Для получения хороших результатов нужно организовать непрерывный процесс производства. Поэтому самый практичный и надежный способ – налаженная автоматическая линия. Основными странами-производителями оборудования для производства пакетов являются:

- Тайвань;

- Китай;

- Турция.

Российские заводы тоже не отстают в изготовлении качественной техники.

Экструзионный станок

Экструзионная установка преобразует полиэтиленовое сырье в пленку. Они различаются по ширине выдуваемого рукава. Поэтому нужно сразу определиться с необходимыми размерами готовой продукции и выбирать соответствующий станок для линии производства полиэтиленовых пакетов.

Экструдеры выпускаются вместе с устройством для соединения швов. Есть разновидности станков, оборудованные корокатором. Он понадобится, если будет наноситься печатный рисунок (логотип сети супермаркетов). Он снимает статический заряд с полиэтилена. Без этой процедуры краска просто не ляжет на поверхность.

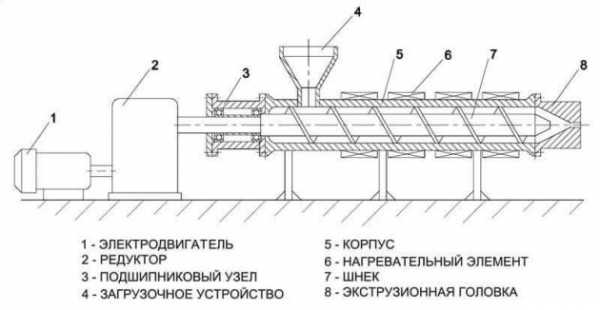

Основные узлы экструдера

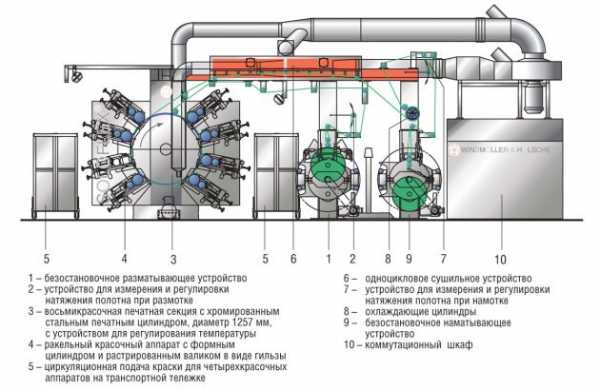

Флексографическая машина

Производственная линия может комплектоваться устройством для нанесения рисунка. Флексографы бывают трех видов:

- двухцветные;

- четырехцветные;

- шестицветные.

Это оборудование довольно дорогое. Чтобы сэкономить, можно пользоваться услугами фирм, которые специализируются на флексографической печати. Если производство пакетов с рисунком не планируется, то эта установка не потребуется.

Восьмикрасочная флексографская машина

Пакетоделательный станок для производства

Пакетоделательная машина – незаменимое оборудовании производственной линии, она оснащена конвейером, и служит для нарезания продукции. Эти станки имеют дополнительное оборудование, которое делает их многофункциональными:

- термоиглы;

- фотоэлемент;

- вырубной пресс;

- сервопривод;

- намотчик;

- перфорационный нож.

Рулонная пакетоделательная машина Тайвань

Установка создает упаковочную продукцию разных видов. Так, фотоэлемент и горячие иглы используют для изготовления пакетов-маечек. Если станок не имеет какого-то необходимого вида дополнительного оборудования, его придется купить отдельно.

Сырье для производства пакетов

В качестве сырья используется гранулированный полиэтилен. Он выпускается в двух вариантах:

- полиэтилен высокого давления;

- полиэтилен низкого давления.

Наиболее бюджетное сырье выпускают производители в России и Корее.

Гранулят различается по уровню качества:

- первый сорт;

- вторично переработанный.

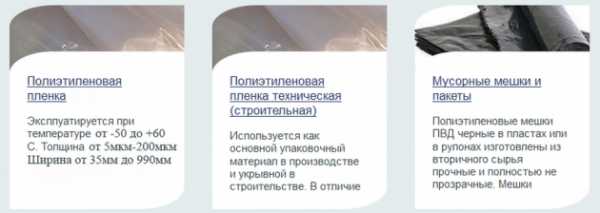

Из вторсырья изготавливают в основном мусорные мешки. Использовать его для упаковки пищевых продуктов запрещено.

Еще для производства понадобятся специальные красители.

Условия для запуска линии по производству пакетов

Выбор помещения и местности для открытия этого бизнеса требует особого внимания. Изготовление продукции из полиэтилена оказывает негативное влияние на окружающую среду. Поэтому линия по производству пакетов может быть открыта только при соблюдении всех требований экологической безопасности:

Экологическая безопасность напрямую зависит от соблюдения всех условий для запуска линии по производству пакетов

- цех следует размещать на нежилых территориях, вне населенных пунктов;

- размещение оборудования и организация рабочих мест должны выполняться в соответствии с ГОСТом;

- должна быть установлена противопожарная система;

- помещение оборудовано вытяжной и приточной вентиляцией, контролем влажности и отоплением;

- напряжение сети, от которой питаются станки, должно быть 380 V;

- элементы питания должны быть заземлены;

- высота потолков в цеху – не ниже 8 метров.

Помещение для производства пакетов следует выбирать площадью не менее 300 квадратных метров. Обычно его делят на 3 секции – производственный цех, выставочный зал и склад.

Что касается персонала, то с его поиском проблем не возникнет. Линия по производству пакетов не требует участия высококвалифицированного персонала. Управлять станками несложно. Поэтому работников будет легко обучить, и после короткой стажировки они смогут приступить к полноценному рабочему процессу.

Видео по теме: Производство полиэтиленовых пакетов как бизнес идея

vtorexpo.ru

Производство полиэтиленовых пакетов в Москве

- Главная |

- Изготовление полиэтиленовых пакетов

Компания «Клим Пласт» специализируется на производстве полиэтиленовых пакетов. Мы предлагаем купить серийную продукцию и выполняем индивидуальные заказы. Ознакомиться с ценами на услуги по изготовлению полиэтиленовых пакетов можно непосредственно на сайте (скачав прайс-лист). Если у вас имеются дополнительные вопросы, обращайтесь к менеджеру по контактному телефону.

| Особенности производства полиэтиленовых пакетов |

При изготовлении продукции особое внимание уделяется такому параметру, как плотность. Её стандартное значение – 50 мкм. При этом под заказ могут производиться полиэтиленовые пакеты с плотностью в пределах 50…100 мкм. Данная характеристика напрямую связана с прочностью готового изделия и его износостойкостью. Более плотная продукция выдерживает серьёзные механические нагрузки на растяжение, при этом уменьшается вероятность разрыва или повреждения материала.

При изготовлении полиэтиленовых пакетов используется полиэтилен низкого, среднего или высокого давления:

- Изделия из ПВД отличаются эстетичным внешним видом и хорошей прочностью. Они не рвутся, даже если внутри находится предмет с острыми краями.

- Продукция из ПСД отличается высокой плотностью. На такие пакеты могут быть нанесены самые разнообразные рисунки. Они являются универсальным упаковочным материалом.

- Пакеты из ПНД (шуршащие и матовые) способны выдержать довольно большой вес. Они широко применяются для упаковки крупногабаритных предметов.

При изготовлении полиэтиленовых пакетов размер и дизайн изделий, состав сырья и метод нанесения логотипа определяются исходя из:

технологических возможностей

требований заказчика

тиража

сроков выполнения заказа

Стоит отметить, что данная продукция предназначена для многократного применения.

Также мы изготавливаем отдельный класс упаковочной продукции – полиэтиленовые пакеты с замком. Они отлично подходят для упаковки одежды, фасовки мелких изделий и хранения документации. Высокая герметичность гарантирует сохранность помещённых в них предметов.

| Преимущества изготовления полиэтиленовых пакетов на заказ |

Узнаваемость логотипа компании или бренда продукции – одна из основ современного маркетинга. Использование фирменных запоминающихся пакетов – это недорогая и эффективная реклама. Упаковочные материалы с логотипом предприятия привлекут внимание потенциальных потребителей на конференциях, семинарах, выставках. Полиэтиленовые пакеты, изготовленные на заказ, часто используют в фирменных магазинах.

Прежде всего, наша продукция заинтересует:

- владельцев магазинов (в том числе, сетевых) одежды, продуктов питания, электроники, бытовой химии, строительных материалов и других популярных товаров;

- представителей среднего и крупного бизнеса, желающих повысить узнаваемость бренда;

- рекламные агентства и предприятия, специализирующиеся на организации праздничных и массовых мероприятий, выставок, конференций и т. д.

- представителей лёгкой и пищевой промышленности и многих других.

Заказав изготовление полиэтиленовых пакетов, вы не только поспособствуете продвижению вашей продукции, но и порадуют постоянных и новых клиентов. Выбирайте качественные и запоминающиеся упаковочные материалы!

| Оборудование для производства полиэтиленовых пакетов |

Изготовление подобной продукции является высокотехнологичным процессом. Для его организации используется самое современное оборудование. Линия полного цикла производства полиэтиленовых пакетов включает в себя следующее оборудование:

экструдеры, предназначенные для переработки гранул сырья в плёнку;

флексопечатная машина, используемая для печати логотипов, рисунков и прочих изображений;

специальный станок для производства пластиковых зажимов для упаковочных материалов;

многофункциональная пакетоделательная машина, с интегрированным вырубным прессом, фотосенсором, сервоприводом, термоиглами, конвейером. Она позволяет осуществлять производство полиэтиленовых пакетов различных модификаций;

устройство для резки плёнки и дополнительное оборудование.

Для того чтобы продукция соответствовала строгим стандартам, мы используем современный технологический парк и высококачественное сырьё. Изготавливаемые изделия проходят контроль на всех стадиях производства. Они полностью соответствуют санитарным правилам и ГОСТ Р 50962-96.

| Процесс производства полиэтиленовых пакетов |

1. Экструзия. На этом этапе гранулированный полиэтилен превращается в плёнку. На производство первичное сырье поступает в форме небольших зёрен. Гранулы пропускаются сквозь формующие отверстия экструзионной машины, в результате чего нагреваются до +180…+250 °С. Аморфная расплавленная масса отправляется на формовку. При помощи этого процесса пластиковые гранулы превращаются в полиэтиленовую пленку, которая остывает и твердеет. Затем получившаяся продукция сматывается в рулоны.

2. Нанесение рисунка. На плёнку наносится флексографическая печать, отличающаяся высоким качеством и хорошей цветопередачей. Данная технология обладает хорошими показателями по производительности и устойчивости нанесённого рисунка к истиранию.

3. Формирование пакетов. Рулоны пленки с уже нанесённым и просохшим рисунком рубятся по заранее составленному макету при помощи специальных устройств для резки. Для производства полиэтиленовых пакетов различного типа применяются разные модели высокотехнологичных машин, которые, кроме прочего, выполняют вырубку и укрепление ручек. Автоматическое оборудование способно распознавать отрезы, сварные швы, а также выполнять подсчёт и упаковку готовой продукции.

Возможно изготовление полиэтиленовых пакетов разной формы, с различными способами крепления ручки. Себестоимость продукции зависит от: плотности пленки, вида и поставщика сырья, размера упаковки, наличия/отсутствия ручек, объёма и сложности цветной печати. Большое значение имеют и другие особенности, например нестандартная форма.

| Преимущества сотрудничества |

-

современные технологические линии

-

ответственные и опытные специалисты

-

несколько вариантов оплаты

-

гибкая система скидок, акции

Находитесь в поисках надёжного партнёра, которому можно доверить изготовление партии полиэтиленовых пакетов? Воспользуйтесь услугами ООО «Клим Пласт». Мы уже более 10 лет занимаемся производством ПЭ упаковки разного типа. У нас оборудованы современные технологические линии, трудятся ответственные и опытные специалисты.

Для максимального удобства расчетов мы предлагаем несколько вариантов оплаты. Также действует гибкая система скидок, проходят акции. Если вы заинтересованы в изготовлении качественных полиэтиленовых пакетов, мы готовы встретиться в Москве, чтобы проработать и обсудить условия сотрудничества.

klim-plast.ru

Изготовление и производство полиэтиленовых пакетов 2019

Полиэтиленовый пакет — это мешок для хранения или транспортировки вещей, который изготавливается из полиэтилена. Впервые полиэтиленовые пакеты стали производиться в США, в 1957 году. Широкое распространение производство пакетов получило в начале 2000-х годов, а на сегодняшний день выпускается не менее 10 трлн. пакетов каждый год. Какие же бывают пакеты, как они изготавливаются и каков технологический процесс?

Разновидности пакетов

В зависимости от своего целевого предназначения, выделяют несколько разновидностей ПЭ-пакетов:

В зависимости от своего целевого предназначения, выделяют несколько разновидностей ПЭ-пакетов:

- фасовочные пакеты, использующиеся для упаковки и хранения предметов и их защиты от влаги;

- пакеты-майки. Производство пакетов-майка основано на использовании полиэтилена с высокой плотностью (более плотные, «шуршащие» на ощупь) и ПЭ с низкой плотностью (гладкие). Характерное название пакетов обусловлено их внешним видом, который напоминает майку.

- пакеты с петлевыми ручками. Наиболее сложные в производстве пакеты, которые предусматривают наличие нескольких модификаций.

- мешки для мусора, изготавливаемые из ПЭНП или ПЭВП.

Теперь мы рассмотрим, какие материалы используются для производства пакетов в каждом конкретном случае.

Характеристики пленки

Производство пакетов предусматривает использование нескольких разновидностей исходного материала:

- ПЭНД. Используемый полиэтилен имеет высокую плотность, на ощупь — жесткий, громко шуршащий. Производство пакетов ПНД необходимо в тех случаях, когда потребителю важна большая грузоподъемность, высокая прочность и небольшая толщина материала. Готовые изделия можно встретить практически в каждом магазине города.

- ПЭСД. Используемый материал имеет среднюю плотность, а по своим характеристикам является средним между предыдущим и следующим материалом.

- ПЭВД. Производство пакетов ПВД (с низкой плотностью) подходит в тех случаях, когда необходимо делать дорогие и качественные пакеты. В данном случае используются разные марки исходного материала, которые отличаются по блеску, мягкости и прочности. Часто готовые изделия можно увидеть в фирменных магазинах одежды, обуви и других товаров потребления.

Мы рассмотрели, какие материалы используются в производстве, поэтому можно переходить к рассмотрению того, что представляет собой изготовление пакетов.

Оборудование для производства

В каждом деле, которое предусматривает выпуск большого количества продукции, необходимо налаженное производство, материалы и оборудование — производство пакетов не является исключением. Производители фасовочных пакетов (а также всех других изделий) используют следующее оборудование для работы:

- Экструдер — специальное устройство, позволяющее преобразовывать полимерные гранулы в готовую пленку, из которой позже изготавливаются необходимые изделия.

- Флексопечатная машина — необходима для того, чтобы наносить на готовую продукцию изображения и логотипы.

- Механизм пластиковых зажимов — данная машина используется для упаковочных изделий.

- Многоцелевые механизмы — предназначены для производства самых разных изделий, вне зависимости от толщины, внешнего вида и размера продукции.

- Запайщики — устройства, которые используются для пайки пакетов. Время действия — не более 2 секунд на каждое изделие, причем устройство позволяет определять шов и последующую прочность готового ПЭ-пакета.

Оборудование для производства пакетов может включать в себя и специальные устройства-анализаторы, которые работают с краской и определяют границы и размеры наносимых изображений и логотипов.

Пошаговое производство

Полностью автоматизированный процесс изготовления мешков из ПЭ представлен работой сразу нескольких механизмов, которые мы перечислили выше — именно поэтому станок для производства пакетов представляет собой сразу несколько устройств, налаженных на выпуск продукции. Сама производственная линия работает в несколько этапов:

- Сырье погружают в экструдер, который с помощью высокого (или низкого давления) и высоких температур образовывает полиэтиленовую пленку. Толщина самой пленки зависит от выставленных параметров на устройстве.

- Пленка на выходе охлаждается и наматывается на рулон, который автоматически меняется на следующий при полном заполнении.

- Далее рулон направляется на аппарат, который наносит изображения и логотипы. В зависимости от заданных параметров, графические изображения могут наноситься с любой стороны и любого размера. На данном же этапе также производится формирование дизайна конечного изделия.

- Далее материал направляется на фасовочный аппарат, который упаковывает готовую продукцию по партиям.

- Последний этап — это проверка качества и направление изделий непосредственно к заказчику.

propolyethylene.ru

производство упаковочных материалов. Технология и оборудование для производства полиэтиленовой пленки :: BusinessMan.ru

При выборе вида деятельности каждый начинающий бизнесмен ищет способ получения гарантированной прибыли при небольших вложениях. Поэтому произведенная продукция должна быть востребованной. Одним из видов такой продукции являются упаковочные материалы: полиэтиленовые и бумажные пакеты. Упаковка – это неотъемлемая часть практически любого товара. Производство упаковочных материалов позволяет получать доход независимо от времени года.

С чего начать производство?

Первоначальный этап организации любого производства требует разработки необходимой документации. Потребуется зарегистрировать вид деятельности, оформить пакет разрешительных документов и завизировать их в соответствующих инстанциях. В среднем расходы на оформление составят 300-400 долларов. Данный процесс может длиться от одного до двух месяцев.

Каждые три месяца предприятие обязано предоставлять свою продукцию для проведения экспертизы на соответствие ее качества государственным стандартам. Экспертное заключение стоит примерно от 25 до 35 долларов.

На первоначальной стадии развития полиэтиленового производства необходимо позаботиться и об утилизации отходов. При наличии свободных средств можно приобрести перерабатывающее оборудование и укомплектовать им цех. Более дешевым способом является заключение договора с организациями, занимающимися переработкой бытовых твердых отходов.

Для успешной реализации бизнес-проекта необходимо с самого начала наладить сеть сбыта. Как правило, основными покупателями становятся предприятия-оптовики.

Основной состав оборудования

Залогом высокого качества полиэтилена является качественное оборудование для производства пленки. Данные аппараты представлены широким ассортиментом, что совместно с инновационными технологиями позволяет даже вторично перерабатывать сырье и применять его в качестве исходных материалов для изготовления полиэтиленовой упаковки.

Производство упаковочных материалов требует наличия оборудования следующего типа:

- Экструдер. Используется для переработки специальных заготовок, полиэтиленовых гранул-шариков и изготовления готовой пленки из полиэтилена.

- Резально-паяльный станок. Применяется для разрезания пленки в соответствии с нужными размерами. После этого при помощи станка заготовки пакетов запаиваются с одной стороны. При помощи этого приспособления изготавливаются пакеты без ручек либо мешки для мусора.

- Вырубной пресс. Производит полиэтиленовые пакеты с ручками. Он «прорубает» отверстия, формируя их.

- Флексографический станок. Необходим для изготовления полиэтиленовых пакетов с рисунком или с логотипом определенной фирмы. Кроме того, на пакете можно нарисовать отличительный фирменный знак завода-производителя, что является превосходной рекламой.

- Устройства для дробления и последующего гранулирования отходов – рекомендованное, но не обязательное дополнительное оборудование. Требуется для переработки образующихся отходов. В основном производстве при изготовлении пакетов для мусора и упаковочных материалов, не связанных с пищевой промышленностью, допускается использование вторсырья.

Оборудование для производства полиэтиленовой пленки стоит в пределах от 100 до 180 тысяч долларов, в зависимости от производителя и комплектности.

Технология изготовления полиэтилена

Полимерные гранулы из приемного бункера подаются в загрузочную специальную воронку. После этого они попадают под шнек и посредством собственного трения о стенки цилиндра вследствие принудительного вращения разогреваются.

В результате этого процесса гранулы уплотняются и плавятся. Затем из экструдера сырье под давлением подается на формующее устройство. Сформованное изделие раздувается до нужного размера и потом охлаждается. Завершается производство пленки пропуском сквозь стабилизирующий узел и протягиванием в сложенном виде по роликам-направителям на устройство намотки.

Сырье для производства полиэтиленовых пакетов

Для изготовления полиэтиленовой упаковки, пакетов в том числе, применяется гранулированный полиэтилен высокого либо низкого давления. Пленка, произведенная из полиэтилена первого типа, имеет высокую прочность, ее трудно разорвать.

Кроме того, она успешно переносит минусовые температуры. При использовании полиэтилена низкого давления производимые пакеты получаются более плотными и жесткими, но менее прозрачными, устойчивыми к влиянию высоких температур, химических веществ и морозов.

Наиболее дешевым считается полиэтиленовое сырье корейского либо российского производства. Стоимость одной тонны гранулированного импортного полиэтилена колеблется в пределах от 400 до 650 долларов, а отечественного — в пределах 350 долларов. Для изготовления непищевой упаковки можно применять вторсырье.

Для изготовления пакетов из полиэтилена применяются красители. Стоимость их составляет от 5 до 20 долларов за килограмм, в зависимости от цветовой гаммы.

Требования к помещению и рабочему персоналу

Цех по производству полиэтиленовой пленки рекомендуется размещать вдали от жилой зоны, поскольку процесс изготовления сопровождается вредными выбросами в атмосферу. Площадь производственных помещений должна быть не менее 100-150 кв.м. при высоте не менее 10 метров. Во всех цехах должна иметься принудительная система вытяжной вентиляции.

Складские помещения должны обладать повышенной гидро- и пароизоляцией, поскольку высокая влажность может снизить качество исходного сырья и конечной продукции.

Дополнительного водоснабжения, кроме предусмотренного санитарными нормами, не требуется. Однако при оборудовании цехов некоторыми устройствами по переработке образующихся отходов водопотребление возрастет. Необходимое для работы напряжение в электросети — 380В/50Гц, 220 В.

В качестве рабочего персонала необязательно использовать высококвалифицированных сотрудников. Производство пленки, благодаря незатейливости технологии и легкости в обслуживании машин, позволяет быстро обучать новичков без соответствующих навыков.

Виды пленки

На сегодняшний день полиэтиленовая пленка производится в самых разнообразных вариациях ширины и толщины. В течение долгого времени эта продукция применялась только в качестве удобного упаковочного материала. В настоящее время у полиэтиленовой упаковки появилась весьма значимая и полезная функция — нанесение необходимой информации о производителе или продавце упакованного товара или каких-либо услуг.

По своему предназначению полиэтиленовая пленка разделяется на следующие виды:

- пищевая;

- стрейч;

- термоустойчивая;

- черная;

- армированная и прочие.

Для упаковки, кроме обычной пленки из полиэтилена, широко применяются термоусадочная полимерная и воздушно-пузырьковая.

Производство термоусадочных полимерных пленок

Термоусадочными называются пленки, которые при нагревании сокращаются и плотно обтягивают упакованные в них изделия.

Технология производства термоусадочной пленки заключается в деформации нагретого полимера и его резком охлаждении до комнатной температуры, минуя процесс образования упругой составляющей деформации. Полимер становится более твердым, и растянутые макромолекулы не могут возвратиться в свое естественное равновесное состояние. Вторичный нагрев пленки размягчает полимер, молекулы стараются вернуться в глобулообразное состояние, и пленка сокращается в размерах.

Производство термоусадочной пленки прекрасно подходит для изготовления пищевой упаковки. Продукт, упакованный в подобный материал, помещается в термошкаф, нагревается до определенной температуры. Пленка плотно обтягивает его, повторяя форму.

Производство воздушно-пузырьковой пленки

Производство воздушно-пузырьковой пленки состоит в формировании пузырьков из разогретого полиэтилена, наполненных сухим воздухом. Данная пленка, кроме обычных свойств, обладает способностью противостоять атмосферному влиянию, вибрации, ударам и толчкам.

Пузырьковая пленка, производство которой представляет собой создание слоя пузырьков из полиэтилена, с одной или с обеих сторон покрытых полиэтиленовой пленкой, является упаковочным материалов повышенной прочности. Все пузырьки имеют четкие ограничения, и потому при деформации одногоиз них другие сохраняют воздух внутри себя, тем самым сохраняя защитные свойства.

Альтернатива «полиэтиленовому бизнесу» — производство упаковки из бумаги

Не менее востребованным, в сравнении с изготовлением упаковочных материалов из полиэтилена, является и производство бумажной упаковки. Такие изделия по типам разделяются на мешочные, оберточные и упаковочные. Они изготавливаются из плотной влагопрочной, жиростойкой бумаги, а также из крафт-бумаги либо пергамента и в зависимости от области применения упаковки может перерабатываться вторично.

Производство упаковочных материалов из бумаги заключается в шести этапах:

- Производство заготовки.

- Нанесение рисунков и логотипов.

- Склейка и прошивка дна.

- Изготовление полуфабриката клапана для пакетика закрытого типа.

- Скрепление пакетного дна.

- Упаковывание пакетов по кипам.

Линии по производству бумажной упаковки различаются по мощности оборудования и стоимости.

В комплект базовых необходимых аппаратов для изготовления экологически чистой бумажной упаковки входят:

- станок для склеивания бумаги в многослойных заготовках;

- устройство для формирования и проклеивания дна бумажных пакетов;

- станки, прошивающие и склеивающие полуфабрикаты.

Мощность подобной производственной линии составляет примерно двести пятьдесят пакетов в час, цена комплекта такого оборудования — около 23 000 тысяч долларов. По мере необходимости можно приобретать дополнительные агрегаты.

Сроки окупаемости

Простейшая линия по производству пакетов из полиэтилена способна изготовить около 3000 изделий в час. При восьмичасовом рабочем дне можно произвести примерно 20 тысяч пакетов в день. Оптовая цена одного изделия в пять раз превышает его себестоимость. Прибыль в долларовом эквиваленте составляет примерно 140-180 долларов в сутки. В результате производство упаковочных материалов может окупить затраты на оборудование примерно за 1 год.

Стоимость расширенной и дополненной линии по производству бумажной упаковки составляет от 87 до 145 тысяч долларов. При организации небольшого цеха с нормой выпуска около 250 пакетов в час потребуются денежные затраты около 136 тысяч долларов.

При этом учитываются расходы на приобретение оборудования и заготовок, ремонт помещения и прочее. Площадь цеха для производства должна быть не менее 100 кв.м. В среднем рентабельность производства бумажной упаковки — 30%, срок окупаемости – примерно полтора года.

businessman.ru

производство полиэтиленовых пакетов. Необходимое оборудование для производства полиэтиленовых пакетов :: BusinessMan.ru

Полиэтиленовые пакеты – это не только страшная головная боль для всех природоохранных организаций по всему миру, но и чрезвычайно удобная тара, популярность которой и не думает сходить на нет.

Полиэтиленовые пакеты – это не только страшная головная боль для всех природоохранных организаций по всему миру, но и чрезвычайно удобная тара, популярность которой и не думает сходить на нет.

А потому идея наладить производство таких изделий – отличное начало собственного дела. Конечно, огромных прибылей при небольших объемах производства ждать не следует, но и затрат на организацию потребуется совсем немного.

Самый простой вариант

Если вы хотите организовать небольшое производство, которое будет покрывать только нужды небольшого предприятия по производству полуфабрикатов, то нет смысла покупать оборудование для полного технологического цикла. В этом случае придется приобрести только саму пленку, а также оборудование для ее запайки.

А когда вы планируете наладить производство полиэтиленовых пакетов начиная с переработки сырья, необходимо закупить полный комплект.

Производство полного цикла

Если вы планируете покупать полиэтилен в гранулах, то вам потребуется следующий комплект оборудования:

- экструдер, служащий для переработки гранул в рукава;

- машина-формовщик, которая заваривает и режет получившиеся пакеты, используя специальный паяльник для полиэтиленовых пакетов;

- вырубной пресс, который пригодится при производстве «маечек»;

- оборудование для нанесения на готовые пакеты фирменных логотипов (при необходимости).

Описание производственного цикла

Сначала полимер в гранулированном состоянии загружают в специальный отсек экструдера, откуда он забирается шнековым механизмом. Продвигаясь по шнеку, он подвергается постепенному нагреванию.

Сначала полимер в гранулированном состоянии загружают в специальный отсек экструдера, откуда он забирается шнековым механизмом. Продвигаясь по шнеку, он подвергается постепенному нагреванию.

Когда полиэтилен превращается в гомогенную массу, он подается на прокатный станок, который формирует пленку или готовый рукав.

Учтите, что современные модели экструдеров позволяют в один поток выпускать пленку разной толщины, в результате чего производство полиэтиленовых пакетов становится более рентабельным.

Простейшая резально-паяльная машина сразу выпускает пакеты без ручек, пригодные для упаковки многих видов пищевой продукции. Если нужны кульки с ручками, то их следует пропускать под вырубным прессом. Это оборудование для производства полиэтиленовых пакетов сравнительно недорого, да и его эксплуатация не отличается какой-либо повышенной сложностью.

Преимущество такого бизнеса еще и в том, что одна только линия позволяет наладить выпуск полиэтиленовых пакетов самых разных размеров, цветов и объема. Отметим, что при желании изготавливать изделия с нанесенными на них рисунками необходимо будет приобретать флексографическое оборудование.

Какое используется сырье?

Как мы уже упоминали, в качестве сырья используется гранулированный полиэтилен. Впрочем, вполне допустимо применение и других видов пластика. Здесь следует заметить, что это зависит только от типа производимой вами продукции, от ее назначения и возможностей оборудования.

Чаще всего производство полиэтиленовых пакетов использует ПЭВД, так как это сырье универсально, подходит для тары, предназначенной для пищевой и непищевой продукции.

На Западе довольно распространен полипропилен, но в нашей стране он не обрел такой популярности по причине более высоких требований к производству. Да и его стоимость также превышает таковую у стандартного полиэтилена.

Производители говорят, что дешевле всего покупать сырье в Южной Корее. Корейцам не чуждо ничто человеческое, а потому при больших объемах производства вполне реально договориться с ними о прямых поставках сырья.

От чего зависит качество готовой продукции

Как ни удивительно, но производство полиэтиленовых пакетов (точнее, качество продукции) зависит исключительно от характеристик сырья. Конечно, определенную роль играет и оборудование, но его значение не столь велико. Лучше всего в виде сырья использовать тот самый гранулированный полиэтилен, причем диаметр гранул должен быть в пределах 5 мм.

Заметим, что немалая часть рассматриваемых изделий в нашей стране производится из вторичного (переработанного) полиэтилена.

Но для пищевой продукции такое сырье для производства пакетов использовать строжайше запрещено, так как в нем слишком много ядовитых и попросту вредных компонентов, которые образуются в процессе переработки. Для мусорных же мешков такой полиэтилен подходит идеально. Заметим, что из вторично переработанного сырья всегда получается продукция качеством хуже, чем если бы использовался первичный полиэтилен.

Впрочем, ПНД-пакеты для упаковки непищевой продукции и мусора, которые в больших объемах используются промышленностью, далеко не всегда отличаются идеальными характеристиками, которые им просто не нужны.

Немного о красителях

Совершенно невозможно представить себе современную тару, которая бы не несла на себе логотипа производителя. В крайнем случае используется его фирменная окраска. Грубо говоря, килограмм красителя может обойтись производителю в сумму от 5 до 20 долларов. Конечно, цифры эти очень сильно варьируются: так, ПНД-пакеты от безвестных китайских производителей вообще красятся такими составами, которые стоят от силы центов 50.

Требования к помещению и персоналу

К помещению требований немного, кроме требуемой высоты потолков, которая должна составлять не менее восьми метров. Это связано с внушительными размерами машин для экструзии.

Каких-то особых требований в санитарно-эпидемиологическом ключе нет. Разумеется, вам придется проводить канализацию для обеспечения централизованного стока отработанных жидкостей, а также обеспечивать в цехах нормальную рабочую температуру.

Квадратные метры и прочее

Впрочем, при небольшом размере производственного цеха вполне реально обойтись только точечными обогревателями. Учитывая, что требуемая площадь составляет около 100 квадратных метров, этого будет достаточно.

Впрочем, при небольшом размере производственного цеха вполне реально обойтись только точечными обогревателями. Учитывая, что требуемая площадь составляет около 100 квадратных метров, этого будет достаточно.

Разумеется, в цехах обязательно должна наличествовать мощная вентиляционная система, а также соответствующая ей система пожаротушения.

Кстати, помещения ни в коем случае не должны быть загазованными и сырыми: гранулы полиэтилена отлично впитывают газы и влагу, так что готовая продукция в конечном итоге может отличаться отвратительным качеством.

Выбираем месторасположение

А вот о месторасположении придется подумать чуть дольше. И это вопрос далеко не праздный, так как от этого параметра зависят не только налоговые выплаты, но и безопасность местного населения. Речь идет о том, что производство пакетов «майка» даже пищевой направленности предполагает достаточно неприятные выбросы, пусть и в небольших объемах.

Словом, выдумывать ничего не придется: цеха лучше всего располагать на окраине населенного пункта. Так вы не только защититесь от вопросов экологических организаций, но и сильно сэкономите на арендной плате. Впрочем, в этом вопросе все зависит исключительно от конкретного города.

Если же говорить о персонале, то принято считать, что на обслуживание одной такой машины требуется один человек. Кстати, оборудование для производства полиэтиленовых пакетов настолько неприхотливо в эксплуатации, что допускается прием на работу низкоквалифицированного персонала, который легко обучается уже в процессе. Эту точку зрения поддерживают и сами производители аппаратов, которые нередко заключают контракты на обучение рабочих специалистов.

Если же говорить об общей численности, то практика показывает, что вполне достаточно иметь в штате порядка шести человек. В частности, требуется четверо рабочих, а также технолог и бухгалтер, который может совмещать свою работу с деятельностью управленца. Руководителем же в большинстве случаев будет непосредственный собственник предприятия.

А что насчет окупаемости и оправданности вложения средств в свои цеха? Если вы правильно определитесь с рынками сбыта, то при условии загруженности линий хотя бы на 65-70% легко «отобьете» все свои затраты всего за год-полтора. Согласитесь, что такая окупаемость производства – редкость в нашем отечественном бизнесе.

Что же касается правильного налаживания сбыта, то об этом мы настойчиво советуем побеспокоиться еще на этапе первоначального планирования производства. Разумеется, с учетом специфики и объемов выпускаемой продукции работать вам придется практически исключительно с оптовыми потребителями. Исключением является разве что производство пакетов для мусора, которые в больших количествах продаются и в розничных торговых сетях.

Если есть возможность печатать на изделиях логотипы, у вас не будет отбоя от крупных торговых сетей, которые предпочитают заказывать на стороне упаковочную тару со своей символикой. Учитывая, что количество таковых с каждым годом только увеличивается, забвение вашей компании угрожает навряд ли.

Стоимость

По уверениям специалистов, стоимость бывшего в использовании оборудования редко превышает десять тысяч долларов. Цена же нового сильно варьируется в зависимости от страны-изготовителя. Так, китайские аналоги европейских машин стоят не намного дороже бывших в употреблении. Словом, организовать свое производство можно, даже не залезая в кабальные кредиты, что для нашей страны чрезвычайно актуально.

Вот только следует помнить о возрастающем в этом случае значении сервисного обслуживания…

Как мы уже говорили, при необходимости выпуска цветных мешков с логотипами обязательна покупка машины для флексопечати. Вот только стоит профессиональное полиграфическое оборудование от $60 000, так что при развитии своего дела его не слишком уместно покупать на первых порах. На этапе раскрутки куда лучше просто заказывать печать другим компаниям.

Впрочем, некоторые крупные производители пакетов открыто говорят, что даже в случае возросших прибылей и заключении контрактов на поставку продукции возиться с установкой и наладкой такого оборудования, не говоря уже о стоимости ПО для него, вообще глупо. Проще и дешевле отдавать все на откуп сторонним организациям. Как ни странно, но бизнес по производству пакетов в этом случае становится намного рентабельнее.

Что лучше выпускать?

У начинающих производителей обычно бывают сложности с выбором типа продукции. Что лучше производить: стандартные полиэтиленовые пакеты или что-то более оригинальное? Ответить на этот вопрос однозначно практически невозможно, так как здесь все зависит исключительно от условий спроса того региона, в котором вы начинаете развивать собственный бизнес.

Как правило, выпуск стандартных пакетов очень оправдано начинать в местности, где неподалеку располагаются крупные животноводческие или птицеводческие хозяйства. Не являются исключением и растениеводы, которые в немалой степени заинтересованы в недорогой и красивой упаковке для своих овощей. Если наладите сотрудничество, то ваша линия по производству пакетов уж точно простаивать не будет.

Крупные же торговые сети обычные пакеты с логотипами используют не так уж и часто, зато «маечек» с брендами им нужно много. Естественно, что все операции с логотипами должны проходить под строгим контролем юристов, дабы ни у кого не было соблазна обвинить вас в воровстве.

businessman.ru