Особенности переработки и утилизации отходов ДСП

ДСП — прессованная смесь деревянной стружки и клея. Этот материал ценят за его прочность и невысокую стоимость. После завершения срока службы изделия из ДСП сдают на утилизацию. Стоит рассмотреть необходимость этого процесса.

Необходимость переработки

Древесно-стружечная плита — современный материал, сравнимый по прочности с натуральным деревом. Он применяется для изготовления корпусной мебели. Существенными минусом ДСП считают присутствие клеевой массы с формальдегидом в ее составе. По этой причине запрещается сжигать отходы мебели или невостребованные мелкие детали и использовать их на дрова. Требуется профессиональная переработка ДСП.

Необходимость утилизации объясняется следующими причинами:

- при сжигании плит образуются продукты горения, которые вредны для окружающей среды тем, что загрязняют атмосферный воздух;

- невозможно полностью уничтожить сырье самостоятельно, все равно останется мусор;

- отходы и пыль после распила тоже требуют переработки;

- повышение эффективности работ при ремонте и строительстве.

Переработка древесных отходов при производстве ДСП особенно актуальна для мебельных фабрик и предприятий, выпускающих строительные материалы.

Проведение утилизации

Плиты допускается закапывать в землю или складывать в компостную яму. Это не сильно навредит природе, поскольку главная составляющая часть материала — дерево. Лучший способ утилизации ДСП — переработка с целью вторичного использования. Этот процесс происходит следующим образом:

- плита очищается от пыли и загрязнений;

- затем она измельчается;

- полученная стружка перемешивается со специальным клеем;

- готовая смесь подвергается прессовке на оборудовании.

На выходе получается сырье, которое применяют для изготовления строительных плит, в мебельной промышленности и т. д. Иногда его обрабатывают и формируют из него топливные брикеты. Перед этим вредные вещества, входящие в состав плит, нейтрализуют.

Материал широко применяется в разных сферах деятельности.

Некоторые организации специально покупают отходы ДСП или осуществляют их прием на безвозмездной основе.

Существует схожий стройматериал — МДФ, древесно-волокнистая плита средней плотности. Он отличается способом склейки опилок — частицы дерева скрепляются парафином и лигнином. Из отходов МДФ тоже можно сделать вторичную древесную массу, пригодную для возврата в производственный цикл.

Утилизация отходов ─ шаг к рациональному — Индустрия мебели

О рациональном подходе к использованию лесных ресурсов не первый год твердят и власти, и сами деревообработчики. Данная тема стала развиваться с приходом в индустриальную нишу ресурсосберегающих технологий. Затем она плавно перетекла в сферу утилизации отходов и оформилась в законодательные формы.

Грядут изменения

За последние два года законодательство в сфере обращение с отходами изменилось. Поправки и нововведения коснулись не только терминологии, но и ряда положений относительно не только самой процедуры утилизации, но и участников процесса. Однако на этом машина законотворчества не остановилась, и в адрес правительства продолжают поступать правовые инициативы.

Сейчас же бизнесменам придётся учитывать ряд важных требований. Так, с января текущего года оформился поэтапный запрет на захоронение отходов, в состав которых входят полезные компоненты, подлежащие утилизации. На данный момент в этот перечень входит десять групп отходов. Среди них фигурируют бумага и картон, а также отходы стекла и изделий из стекла в части упаковки, но их перестанут подвергать захоронению только со следующего года. Итак, вступившая в силу новая фаза реформ об обращении с отходами затронет не только интересы компаний-производителей, но и операторов, которые занимаются сбором, хранением, обработкой и утилизацией подобных продуктов.

Изменения коснулись и порядка ликвидации накопленного вреда или, точнее, несанкционированных свалок, коих по всей стране пруд пруди. И зачастую эти горы отходов не только наносят урон окружающей среде, но и выступают очагами масштабных пожаров. Ответственность за них по большей части легла на плечи собственников земельных участков. В связи с чем с этого года ФЗ «Об охране окружающей среды» вводит новые понятия. Теперь под «накопленным вредом окружающей среде» понимается вред, возникший в результате прошлой экономической и иной деятельности, обязанности по устранению которого не были выполнены либо были выполнены не в полном объёме. А также в свою очередь «объектами накопленного вреда окружающей среде» признаются территории и акватории, на которых выявлен накопленный вред окружающей среде, объекты капитального строительства и объекты размещения отходов, являющиеся источником накопленного вреда окружающей среде.

А также в свою очередь «объектами накопленного вреда окружающей среде» признаются территории и акватории, на которых выявлен накопленный вред окружающей среде, объекты капитального строительства и объекты размещения отходов, являющиеся источником накопленного вреда окружающей среде.

Фото: yurtrans.by

При этом закон дополнила и новая глава «Ликвидация накопленного вреда окружающей среде». В ней содержатся две статьи, в которых описан порядок и особенности выявления, оценки и учёта объектов накопленного вреда окружающей среде, а также организация работ по ликвидации накопленного вреда. Согласно нововведениям, за выявлением мест складирования отходов будут следить чиновники определённых ведомств и органов самоуправления. Им предстоит проводить инвентаризацию и обследование территорий и акваторий, на которых в прошлом осуществлялась экономическая и иная деятельность и (или) на которых расположены бесхозяйные объекты капитального строительства и объекты размещения отходов. Полученные сведения внесут в специальный реестр, по данным которого и будут ликвидировать свалки.

Полученные сведения внесут в специальный реестр, по данным которого и будут ликвидировать свалки.

С этого года рассчитывать экологический сбор для производителей и импортёров, не занимающихся утилизацией товаров, утративших потребительские свойства, будут по новой формуле расчёта. Разговоры о новой мзде начались в 2015 году, теперь же хозяйственники, не выполнившие нормативы по утилизации, обязаны ежегодно до 15 апреля оплачивать экологический сбор. Кстати, эти отчисления власти планируют направить на развитие инфраструктуры обращения с отходами, реконструкцию объектов по обработке, утилизации и обезвреживанию отходов, внедрение системы раздельного сбора отходов. Очередным новшеством в сфере законодательства нынешнего сезона является и появление в ФЗ «Об охране окружающей среды» новой главы «Лесопарковые зелёные пояса». И она играет немаловажную роль для многих игроков деревообрабатывающего сектора. Суть в том, что благодаря этим изменениям создаются новые условия размещения отходов.

Что в утиль?

Проблема комплексного применения отходов деревообработки обозначилась ещё на заре деревообрабатывающей промышленности, но ранее глас экологии не резонировал на всю страну и уж тем более на весь мир. Сейчас же к этой теме подходят на всех континентах весьма серьёзно, и не напрасно. К сожалению, ещё хватает предприятий, которые попросту сжигают отходы, высвобождая места под новые партии. Несмотря на то, что варианты утилизации есть, и причём весьма демократичные. Что же сегодня отправляют в утиль мебельщики и почему? Ответ лежит на поверхности…

Некоторые эксперты говорят, что от 25 до 40% отходного сырья после обработки и производства продукции не используется предприятиями.

В список же невостребованного сырья попадает как деловая, так и не деловая древесная промышленная «субстанция». При этом все они делятся на категории по своему происхождению и состоянию. Так, к первой категории отнесены горбыль, хвосты и подгорбыльные доски. Ко второй — кусковые и продольные обрезки, торцы, куски сухих брёвен, куски и остатки деревянных деталей, кряж фанерных листов.

В третью входят остатки готовых материалов, таких как ДВП, фанеры, шпона, ДСП, МДФ и прочее, произведённые из первичных или вторичных лесоматериалов. Ну а в четвёртой находятся стружка, древесная пыль, опилки и кора. Конечно, вся эта масса требует дополнительной обработки. Однако с крупняком, понятное дело, хлопот меньше, а вот с мелкими отходами дело обстоит сложнее.

Где родился — там и при годился

Как правило, в своей классической форме утилизация существует и по сей день. Некоторые хозяйственники по-прежнему на собственных производственных подворьях или около них сжигают неудобную древесину. Раздают некондицию местному населению или используют как топливо для собственных цехов. Казалось бы, чего тут плохого? Однако даже такое, на первый взгляд, безобидное уничтожение отходов противоречит законодательству. А подтверждением этому стал случай из личной практики одного из представителей мебельной индустрии.

«Поскольку мы находимся за городом, то решили для себя вопрос утилизации наиболее доступным способом.

А точнее, частично использовали отходы для отапливания производственных помещений, а оставшиеся отдавали местному населению для личных нужд. Но однажды пришла повестка в прокуратуру, где потом на основании жалобы одного из соседей и было начато разбирательство.

Как оказалось, у заявителя близкий родственник страдает аллергическим заболеванием со всеми вытекающими отсюда последствиями. К сожалению, человек не стал решать проблему путём личной встречи, а сразу обратился в органы. После чего мы оставили в прошлом такие практики. Купили небольшой грузовик специально для транспортировки непригодных отходов и стали их вывозить на полигон и оплачивать сбор за хранение. В принципе, в мире уже существует немало решений по переработке древесных отходов, но не каждому они по карману.

Как-то я столкнулся в мировой паутине со статьёй одного химика. Он излагал собственный метод утилизации измельчённых отходов ЛДСП, а именно превращение их в удобрения. По его словам, если сравнить формулы присутствующих смол в этих отходах и удобрений, то можно увидеть их сходство.Причём это были не только громогласные утверждения, но и экспериментальные данные, отражаемые в материале. На мой взгляд, если к таким научным изысканиям подойти с позиции производства, то вполне бы можно было говорить о действенном способе утилизации. Тем более действие таких удобрений, по заверениям учёного-химика, длится порядка шести лет. Вдобавок к этому они не способны вызвать передозировку для растительных культур, так как их распад происходит постепенно. А значит, и риск гибели или повреждения урожая существенно снижается. Я, конечно, не учёный, но мне кажется, такое решение было бы рациональным, особенно для мелких мебельных производств», — рассказывает директор мебельной фабрики «Mingachev» Наиль Мингачев.

Фото: vyvozmusor.ru

Впрочем, никто не против термического метода утилизации отходов, но на это необходимо иметь соответствующие полномочия. Ведь такой мусор требует не только транспортировки в специально отведённые места, но и сжигания в особом оборудовании. И это далеко не прихоть властей, а вполне обоснованное требование современности.

И это далеко не прихоть властей, а вполне обоснованное требование современности.

«В процессе деятельности практически любого предприятия образуются отходы, в том и числе и в мебельном производстве. Соответственно, сотрудниками предприятия должны быть разработаны паспорта отходов, которые относятся к тому или иному классу опасности. Их по природоохранному законодательству всего пять. 89 ФЗ «Об отходах производства и потребления» претерпел изменения и в части паспортизации, нормирования и другим положениям. И поэтому основная концепция этого закона строится на сокращении отходов и максимальном вовлечении отходов во вторичную переработку или использование. Исходя из этого и родился перечень отходов, которые запрещаются к захоронению. Сюда же отнесены и древесные отходы. Исходя из этих реалий, мебельные компании обязаны самостоятельно решать проблему утилизации. Варианты при этом есть разные. Можно превратить отходы в щепу, топливные пеллеты или другие продукты.

Однако при этом необходимо учитывать технологический процесс, так как не все древесные отходы можно подвергать тому или иному способу переработки.Так, например, содержащие формальдегид или фенол отходы относят ко второму или первого классу опасности в зависимости от процентного соотношения этих веществ в продукте. А значит, и утилизировать их будут согласно законодательным нормам. Допустим, всем знакомый продукт фанера бывает различных видов. С маркировкой ФК используется для отделки жилищ и изготовления мебели. При этом в ней присутствует смола, поэтому при выборе метода утилизации специалистам потребуется определить, какие будут выделяться вещества при сжигании или преобразования в топливо и насколько они вредны.

По большому счёту, существует понятие использования отходов в бытом секторе в виде топлива. А есть понятие обезвреживания отходов в специализированных установках, которыми наше предприятие располагает. Благодаря этим установкам и происходит утилизация отходов, так в них предусмотрена система газоочистки, способная справиться с выделяемыми при сжигании летучими веществами. При этом предприятиям, заключающим договоры на обезвреживания отходов, предоставляется лицензия на осуществление такой деятельности.

Таким образом, в отчётной документации мебельной организации фигурирует компания по утилизации отходов, соответственно, надзорные органы никаких претензий предъявить уже не могут. Конечно, мебельные предприятия и сами вправе наладить утилизацию отходов на своей территории, но опять же только при наличии разрешительного документа – лицензии. Что же касается расширенной ответственности предприятий в разрезе правовых норм по утилизации и обращению с отходами, то до конца этот механизм пока не отрегулирован. Из личного опыта отмечу, что когда мы делаем проекты, то закладываем максимальные мощности своего оборудования, так как оно рассчитано на трёхсменный режим.

Поэтому в нашем случае с лимитами всё в порядке. А вот производителям мебели приходится строго следить за объёмами, сортировкой и складированием отходов и своевременно решать вопросы по их утилизации», — приводит веские аргументы главный инженер ООО «Экоресурс» Фёдор Белоногов.

Наряду с сжиганием вовсю процветает и метод захоронения. Но, как показывает практика, уже сейчас многие полигоны чуть ли не трещат по швам, а сами мебельщики изъявляют желание обратиться к более рациональным действиям. Однако и тут возникают свои нюансы.

Но, как показывает практика, уже сейчас многие полигоны чуть ли не трещат по швам, а сами мебельщики изъявляют желание обратиться к более рациональным действиям. Однако и тут возникают свои нюансы.

«На нашем предприятии методы утилизации достаточно примитивные. Один из шагов, предпринимаемых руководством, — это измельчение отходов производства до мелкой фракции. Объёмы у нас незначительные, так как в процессе изготовления мебели задействовано современное высокоточное оборудование. Скажем так, при раскрое используется буквально каждый квадратный сантиметр древесно-стружечной плиты. А из более крупных обрезков изготавливаются мелкие мебельные детали и элементы. Так что количество отходов сводим до минимума. И потом отправляем их на санкционированный полигон ТПО. Конечно, хотелось бы образующиеся в результате деятельности нашего предприятия отходы у тилизировать посредством сжигания в специализированных установках. Но с этим вопросом сейчас не всё так просто.

Дело в том, что по нынешним нормативам лицензия на обезвреживание отходов I-IV класса опасности действует только на территории, где был получен этот разрешительный документ.Соответственно, транспортировка таких отходов в соседнюю область будет крайне проблематичной, ведь я не смогу их как специалист-эколог отразить в своих отчётах. Так как надзорный орган отметит, что данная лицензия не действует в Рязанской области, а значит, вы сдали свои отходы не пойми кому. А у нас пока я не встречала ни одной организации, которая бы осуществляла утилизацию древесных отходов», — отмечает инженер по охране окружающей среды ООО «Кураж» Наталья Иванова.

Отходы в доходы

Многие виды древесных производных материалов по определённым причинам не привлекают внимания специалистов отрасли биоэнергетики. Это, в частности, касается отходов МДФ и ДСП, а точнее пыли, обрезков, остающихся после распиловки, переработки данной продукции. Одна из причин – выделение вредных веществ при сгорании. Но даже из этого вида биомассы можно гранулировать и изготавливать вполне качественное топливо.

«Если говорить о характеристиках отходов МДФ и ДСП, то энергетическую ценность данного вида сырья можно практически приравнять к показателю, которым обладают отходы древесины.

При этом зольность чуть выше и составляет 1-4% в зависимости от массы. Влажность очень низкая — до 5%. Насыпная плотность пеллет, изготовленных из отходов МДФ и ДСП равна показателю традиционных гранул — 650-700 кг/м3. Что же касается сферы применения, то сбыт данной топливной продукции в страны Европы может оказаться невозможным. При изготовлении МДФ и ДСП используются различные синтетические материалы и добавки. Они при сгорании выделяют вредные вещества, а это противоречит нормам, правилам и стандартам на биотопливную продукцию, распространённым в странах Евросоюза. Но использовать гранулы из МДФ и ДСП всё же можно. Для этого необходимо грамотно подобрать технологию производства, а также оборудование для дальнейшего сжигания пеллет. Топочное устройство должно обладать настройкой режима работы, чтобы ограничить количество выбрасываемых вредных веществ в атмосферу при сгорании.

Биотопливные стандарты России более «демократичны» в соотношении с европейскими, поэтому пеллеты из отходов МДФ и ДСП у нас в стране могут легко использоваться.Их производством и дальнейшим применением для собственных нужд могут заняться сами деревообрабатывающие предприятия, котельные. Кстати, состав технологии производства пеллет из отходов МДФ и ДСП фактически ничем не отличается от оборудования, применяемого при изготовлении традиционных древесных пеллет, за исключением ряда моментов:

— участок сушки не требуется ввиду низкого уровня влажности исходного сырья;

— на этапе гранулирования необходимо дополнительно увлажнять измельчённые отходы для активации склеивающих свойств.

В сентябре 2016 года мы по заказу ООО «Король Диванов» из Саратовской области разработали и реализовали проект завода по переработки отходов мебельных производств (МДФ) в топливную гранулу. При этом конструкторский отдел за основу взял типовой завод гранулирования «Гран-1000» с некоторыми доработками. Производительность завода до 500 кг/час, а срок окупаемости при двухсменном рабочем дне составит 1,5 года. Уже сейчас 60% произведенных пеллет компания ООО «Король Диванов» использует для обогрева собственных производств, 40% — реализует», — рассказывает технический директор ООО «Доза-Гран» Илья Снегирёв.

Сегодня на территории северных и восточных регионов государства есть несколько лесопромышленных заводов, которые объединяют в себе лесопилки, деревообрабатывающие мощности, а также химические предприятия, занимающиеся переработкой остатков. Находятся они на одной площадке и обязательно включают полную переработку всех лесоматериалов, прибывающих на производство.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

На схожие темы

Отходы мебельного производства — утилизация или использование

21.06.2019 Содержание- Как утилизировать отходы

Сегодня во всем мире остро стоит проблема утилизации отходов. По данным Росстата вторичную переработку проходит лишь 40% от общего объема вторичных ресурсов. Кроме того, что предприятия наносят непоправимый вред окружающей среде, теряется некоторая часть прибыли которую можно получить, внедрив переработку в технологический процесс.

По экспертным оценкам отходы мебельного производства составляют 25-40% от первоначального объема сырья. К ним относятся:

- Обрезки плитных материалов – 10-15 % от исходного объема ЛДСП и МДФ;

- Опилки и стружка – 5-10 % от исходного объема ЛДСП и МДФ;

- Обрезки облицовочных материалов – 10-20% от первоначального объема сырья.

Главной трудностью при утилизации и дальнейшей переработке отходов мебельного производства является наличие в составе плит ДВП, ДСП и МДФ формальдегидных смол. Это вещество относится к разряду опасных для жизни человека. Его концентрация в составе материала составляет порядка 18%, что позволяет добиться такой низкой стоимости исходного сырья. Выделение формальдегида в окружающую среду происходит в процессе его нагрева, что накладывает определенные сложности на процесс переработки.

Как утилизировать отходы

Традиционно большинство производителей либо сжигают остатки, либо сдают его на полигоны твердых отходов. Каждый из этих способов требуют определенных денежных затрат. Первый вообще является грубым нарушением законодательства в области экологии и влечет за собой крупные штрафные санкции. Второй так же стоит не дешево, так как отходы ДВП, ДСП и МДФ относятся к 4 классу опасности и их утилизация оценивается с повышающим коэффициентом. Дополнительные затраты кроются в транспортировке отходов к местам захоронения. Зачастую близлежащие полигоны уже переполнены и стоимость вывоза мусора вырастает в разы.

Каждый из этих способов требуют определенных денежных затрат. Первый вообще является грубым нарушением законодательства в области экологии и влечет за собой крупные штрафные санкции. Второй так же стоит не дешево, так как отходы ДВП, ДСП и МДФ относятся к 4 классу опасности и их утилизация оценивается с повышающим коэффициентом. Дополнительные затраты кроются в транспортировке отходов к местам захоронения. Зачастую близлежащие полигоны уже переполнены и стоимость вывоза мусора вырастает в разы.

Переработка

Сырье, полученное в результате переработки отходов мебельного производства, востребовано в строительной отрасли. Щепа и стружка используются для изготовления следующих материалов:

- Сульфатной целлюлозы, картона гофрированного и других видов тары, промышленного спирта, некоторых видов кормовых дрожжей;

- Стружка добавляется в арболит. Это современный легкий бетон, полученный на основе цементного вяжущего с примесью органических компонентов, например, древесной стружки, химических добавок и воды.

- Древесные отходы используют для производства строительных смесей и материалов, например, гипсоопилочные блоки, опилкобетон, термиз, дюризол, термопорит, велокс, ксилолит.

- Это традиционное сырье для теплоизоляционных органических материалов.

Реализация отходов для дальнейшей их переработки возможна в виде опилок различной фракции. Для измельчения обрезков плитных материалов используют специальное дробильное оборудование — шредер. Агрегат состоит из подающего бункера, толкателя, ножевого вала и нижнего фракционного экрана. Принцип работы достаточно прост. В бункер загружаются обрезки, далее они проталкиваются при помощи падающего устройства ниже к лопастям для измельчения. Если в процессе обработки опилки получились требуемой фракции они проходят через нижнюю сетку, если их размер превышает заданные параметры они автоматически возвращаются в основной бак для повторного измельчения. Данное оборудование экономически целесообразно приобретать для средних и крупных производств.

Сжигание

Отходы МДФ и ДСП не очень привлекают внимание специалистов в области биоэнергетики. Это связано с токсичностью продуктов горения данного сырья. Однако производство топливных гранул на основе отходов мебельного производства для замены дров все же возможно.

Характеристики топливных гранул, произведенных из отходов древесно-стружечной массы, не уступают по характеристикам отходам из древесины. Немного выше показатель зольности, примерно на 2-4%, однако удельная влажность ниже в среднем на 5%. Насыпная плотность идентична древесному грануляту и составляет 650-700 кг/м.куб.

Сферой использования такого сырья может быть как собственное производство, так и реализация сторонним организациям. Использование топливных пеллет достаточно распространено в Евросоюзе, однако экспорт сырья из отходов МДФ и ДСП не представляется возможным в связи с более строгим экологическим законодательством. На территории Российской Федерации использование такого гранулята возможно на котельных оборудованных системой настройки, ограничивающей количество вредных выбросов в атмосферу.

Технологически производство пеллет из клееных отходов практически идентична древесным. Особенности заключаются в следующем:

- Нет необходимости устанавливать участок сушки, так как исходное сырье обладает низкими показателями влажности;

- На финишном этапе гранулирования сырье необходимо дополнительно увлажнять для активации склеивания.

На сегодняшний день данная технология внедрена и используется на некоторых фабриках. Использование вторичных ресурсов собственного производства позволяет существенно снизить энергозатраты, и как следствие себестоимость продукции. Около 40-50% произведенных пеллет остаются неиспользованными и реализуются сторонним организациям.

Возврат в производство

Крупные предприятия полного цикла используют отходы в качестве возвратного сырья для производства плитного материала. Это актуально для фирм производителей ДСП, ЛДСП, МДФ. На базе таких производств часто организую пункты приема вторичного сырья, что удобно для более мелких мебельных предприятий. Расходы на транспортировку отходов окупаются за счет их продажи, а также отпадает необходимость трат на захоронение и утилизацию.

Расходы на транспортировку отходов окупаются за счет их продажи, а также отпадает необходимость трат на захоронение и утилизацию.

Бережное обращение с отходами производства актуальный вопрос для любой сферы бизнеса. Рациональное обращение с утилем позволяет сократить производственные расходы и улучшить экологическую ситуацию.

бизнес на переработке деревообработки и ДСП

Древесные отходы — важнейший материал в жизнедеятельности человечества. Они используются в различных областях его деятельности — в производстве материалов для строительства, мебели, бумаги и других продуктов. Из-за такого широкого распространения и неэкономичного подхода образуется огромное количество утильсырья деревообрабатывающего производства, которые можно повторно пустить в бизнес оборот. Их утилизация на полигоны для ТБО не допустима по тому, что древесные отходы сегодня является популярным сырьем для изготовления продуктов из вторсырья.

Дерево — возобновляемый ресурс, но скорость вырубания лесов не соответствует времени их регенерации, поэтому переработка отходов древесины решает также и экологические вопросы.

Сырье обрабатывающего производства

Таким является:

- Твердые отходы, представляющие наибольшую значимость. К ним относятся кусковые, длина которых более метра. Это могут быть стволы, горбыль, обрезки пиломатериалов и лесозаготовок, также тонкомерное сырье.

- Мягкие отходы, представляющие собой опилки или стружку.

- Утильсырье, образующиеся при изготовлении мебели.

- Кора, ветви и корни деревьев.

Технология переработки сырья напрямую зависит от типа конечного продукта, получаемого из древесных отходов. Существует много направлений в бизнесе по производству готовой продукции из древесных отходов. Из древесной щепы могут изготовляться такие материалы как древесно-стружечные и древесно-волокнистые плиты, популярные в изготовлении мебельных конструкций.

Отходы деревообработки также используются для целлюлозно-бумажной, гидролизной, топливной промышленности, производства различных строительных материалов. Также, в наше время осуществляется переработка из отходов ДСП и ДВП в топливное производство. Сегодня разрабатываются эффективные технологии сжигания этого утильсырья в целях образования высокоэффективного топлива. На сегодняшний день отрасль переработки отходов ДСП и ДВП активно развивается.

Сегодня разрабатываются эффективные технологии сжигания этого утильсырья в целях образования высокоэффективного топлива. На сегодняшний день отрасль переработки отходов ДСП и ДВП активно развивается.

Конечные продукты деревообработки

Переработка древесных отходов получает большое количество конечных продуктов, наиболее распространенные из них:

- Фурфурол, который является исходным сырьем для производства синтетической резины, пластмасс, твердых смол, а также, лекарственных препаратов.

- Ксилолит, используемый в качестве строительного материала.

- ДСП, ДВП, используемые в строительстве и в частности, в изготовлении мебельных конструкций.

- Арболит (древобетон), используемый как стройматериал для установки стеновых блоков.

- Королит, используемый как теплоизоляционный материал для стен и пола.

- Бумага и картон, изготовленные на основе целлюлозы.

- Пищевой ксилит, употребляемая в качестве пищевой добавки.

- Этиловый спирт.

- Дрожжи.

- Глюкоза.

Для изготовления всех вышеперечисленных материалов разработаны особые технологические линии на заводах строительных материалов, которые в качестве исходного сырья применяют первично обработанную древесину. Химическая переработка древесины применяется для изготовления, таких материалов, как древесный уголь, канифоль, уксусная кислота. После того, как древесину доставили на перерабатывающий завод, её сортируют по породам и диаметру, штабелируют и подают на накопительную площадку для распиливания. Химическая переработка древесины производится при изготовлении продуктов целлюлозы.

По завершению процесса распиловки начинают технологический цикл переработки древесины. Первой стадией в бизнесе на утильсырье из древесины является их измельчение в технологическую щепу, которая применяется в качестве исходного сырья во многих отраслях промышленности. Благодаря своему дальнейшему широкому применению, древесные отходы являются важным материалом в бизнесе по изготовлению продукции из вторсырья. Сегодня набирает популярность деятельность по изготовлению топливных брикетов.

Сегодня набирает популярность деятельность по изготовлению топливных брикетов.

Измельчение в щепу

Измельчение делится на несколько технологических стадий, которые могут отличаться в зависимости от дальнейшего применения щепы:

- Древесина проверяется на наличие нежелательных примесей и включений — металла, песка, гнили и прочих элементов.

- Режется и измельчается на дисковых, барабанных или конических рубильных установках. Барабанные рубильные агрегаты обычно используются в гидролизной промышленности, поскольку щепа, которую они производят имеет неоднородный фракционный состав. В целлюлозно-бумажной промышленности и в изготовлении ДСП и ДВП используются преимущественно дисковые рубильные агрегаты, поскольку они обеспечивают высокое качество образующейся щепы.

- Сортируется на щепа сортировочных агрегатах.

- Измельчается и транспортируется на склад. Щепу транспортируют при помощи скребковых, ленточных или шнековых транспортеров или пневмотранспорта.

Сегодня бизнес с переработанным деревянным сырьем становится актуальным. Стоит учитывать, что данная сфера деятельности сегодня не имеет большой конкуренции, а в районах Сибири она вообще отсутствует. Начинать дело следует с составления с продуманного бизнес — плана. Бизнес по обработке тонкомерной древесины требует специальную технологию лесопиления и отдельное оборудование для переработки.

Утилизация мебели | Забирайка

Мы живем в мире, где все вещи подлежат утилизации. Выбрасывать старую мебель непозволительная роскошь для гражданина XXI века, поскольку слишком большие объемы отходов занимают огромные площади земли под мусорные свалки, вредные вещества отравляют почву и воздух и делают нашу планету менее пригодной для жизни.

Выход есть! Почти все материалы подлежат переработке.

Подробнее об услуге вывоза и утилизации мебели

Из чего состоит мебель?

Возьмем, например, диван: металлические ножки, деревянный каркас (скорее всего это даже не дерево, а ДСП), тканевая обивка и поролоновая набивка. Итого, четыре основных элемента: ткань, дерево, металл, поролон.

А если для утилизации предназначен старый сервант или одежный шкаф? Здесь добавится еще два материала: пластик и стекло.

Таким образом, прежде, чем приступить к утилизации мебели, нужно разобрать ее на составные элементы. После чего можно приступать к переработке.

Утилизация металлических частей мебели

Металлические части мебели (как правило, это ручки-ножки и несущие элементы, каркасы) отправляются на переработку вместе с обычным металлоломом. Их сначала сортируют по типу металла, а затем переплавляют. В результате получается высококачественный металл, который может использоваться снова и снова для создания новой мебели и техники.

Утилизация пластика

Пластик так же разделяют на две подгруппы, прежде чем отправить на переработку: твердые и мягкие сорта утилизируются по отдельности.

Переработанный твердый пластик используется при изготовлении новой техники и мебели, а мягкие разновидности служат для создания упаковок не пищевых продуктов и полиэтиленовых пакетов.

Утилизация прессованного дерева

Из ДСП, ДВП и МДФ, так же как и из старых деревянных элементов мебели, изготавливают специальные брикеты и пеллеты (древесные гранулы), которые используются для отопления частных домов и хозяйственных построек. Кроме того древесные материалы широко используются для изготовления бумаги различного качества. Например, туалетная бумага или салфетки могут быть изготовлены из старых полотен ДСП, ДВП или МДФ, в то время как для изготовления офисной бумаги пригодно только цельное дерево.

Утилизация ткани и поролона

Ткань и поролон в процессе переработки измельчается и используется для набивки спортивного оборудования (маты, боксерские груши, мячи), а так же в качестве основы для ковров.

Кроме того, ткани, имеющие полимерную основу, подвергаются циркуляционному пиролизу. Это новейшая технология переработки, которая основывается на компонентной деструкции исходного материала. В результате получается новое вещество, которое после стадии предварительного обогащения превращается в жидкое топливо.

Это новейшая технология переработки, которая основывается на компонентной деструкции исходного материала. В результате получается новое вещество, которое после стадии предварительного обогащения превращается в жидкое топливо.

Вывод

Таким образом, старая мебель может стать основой для создания множества новых полезных вещей. Отправляя на переработку старый вытертый диван, вы дарите жизнь новой мебели и технике, а так же сохраняете чистоту окружающей природы.

Как известно, ДСП является одним из самых распространённых материалов в строительстве, отделке помещений и производстве мебели. Рост популярности этого материала связан, прежде всего, с его довольно низкой ценой при достаточно высоком качестве, то есть соотношение цена-качество ДСП является оптимальным по сравнению с другими материалами с подобными характеристиками.

Основным сырьём для производства

ДСП выступают некондиционные древесные материалы, щепа и стружка, оставшиеся

после обработки древесины, а также другие отходы древесной промышленности.

Первым этапом в производстве древесно-стружечных плит идёт переработка исходного материала до состояния относительно однородной стружки, которая затем подвергается термической обработке на специальном оборудовании. Потом стружку сортируют: более крупная стружка используется во внутренних слоях плиты, а однородная мелкая – для наружного слоя.

Далее отсортированную стружку смешивают со связующими смолами и добавками, которые минимизируют класс эмиссии формальдегида, а также увеличивают долговечность и прочность плит. Следующей стадией производства является прессование плит на специализированном оборудовании. Сначала методом холодного пресса образуется ковёр, который разрезается на брикеты и отправляется на основной горячий пресс, где плитам придают необходимую толщину, плотность и другие необходимые свойства.

После процесса прессования полученный

материал охлаждают до нужной температуры и формируют из него стандартные плиты,

которые затем проходят процедуру обрезки кромок и шлифования. Некоторые плиты

не подвергаются шлифовке, но тогда их применение возможно лишь с строительстве,

так как в мебельном производстве используются только шлифованные плиты ДСП.

Далее, при необходимости, полученные шлифованные плиты ламинируются, в

результате чего получается ЛДСП.

Некоторые плиты

не подвергаются шлифовке, но тогда их применение возможно лишь с строительстве,

так как в мебельном производстве используются только шлифованные плиты ДСП.

Далее, при необходимости, полученные шлифованные плиты ламинируются, в

результате чего получается ЛДСП.

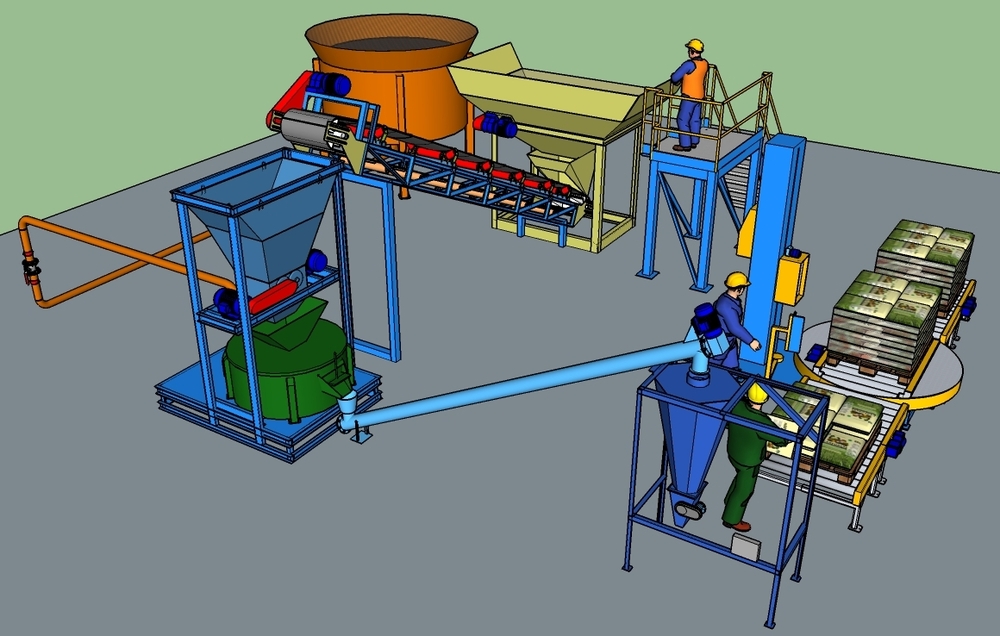

Линии переработки древесных отходов

Линия для переработки древесных отходов с автоматическим отделением металла.

Комплекс позволяет позволяет перерабатывать все типы древесных отходов (ящики, поддоны, деревянную тару, обрезки, ДСП, ДВП и др.) и на выходе получать готовую товарную щепу, которая может быть использована для производства арбалитовых блоков, RDF топлива, древесных плит и других изделий.

Описание технологического процесса:

1. Древесные отходы загружаются с помощью фронтального погрузчика или в ручную на подающий конвейер с приемным бункером\питателем. В транспортерную ленту конвейера встроены специальные зацепы, что позволяет равномерно распределить отходы для равномерной переработки. Также конвейер имеет встроенную регулировку скорости подачи.

Также конвейер имеет встроенную регулировку скорости подачи.

2. С подающего конвейера отходы попадают в приемный бункер шредера(дробилки) где происходит захват отходов специальными ножами и далее их дробление с отделением металла. В нижней части шредера установлена специальная режущая решетка, которая дополнительно измельчает древесные отходы.

В состав линии входит: подающий конвейер со специальными зацепами и приемным бункером, шредер со специальными ножами, приемным бункером и режущей решеткой, после шредера установлена виброплита для выравнивания потока щепы и подачи ее на отводящий конвейер

Скорость переработки 1- го поддона 2 — 4 секунды !

Комплектация:

- Конвейер подающий.

Габаритный размер (д-ш-в) | 8000х1200х4000мм. |

Лента транспортерная | Ширина 1000мм. |

Мощность | 3 кВт\380Вольт |

- Шредер ТОР.

Габаритный размер (д-ш-в) | 4000х2000х3000мм. |

Размер рабочего окна | 1200х900мм. |

Мощность | 90 кВт\380Вольт |

Бункер приемный | Для загрузки поддонов. |

Виброплита | Для равномерного распределения щепы |

- Конвейер отводящий.

Габаритный размер (д-ш-в) | 8000х850х4500мм. |

Лента транспортерная | Ширина 600мм. |

Барабан магнитный | Магнитная индукция в точках максимума 300 мТл. Диаметр 250мм. |

Мощность конвейера | 2.2 кВт\380Вольт |

- Ленточный магнитный сепаратор с автоматической отчисткой.

Габаритный размер (д-ш-в) | 1700х1150х415мм. |

Ширина магнитной зоны | 800мм. |

Дальность действия | 200мм. |

Вес извлекаемых частиц | до 5кг. |

Мощность | 1.5 кВт\380Вольт |

Возможна разработка, конструирование линии под Ваши характеристики и потребности !

Техническая документация !

Как производится ДСП?

Кинджал Мистри получил степень в области гражданского строительства в 2016 году в Университете Дхармсинх Десаи, Гуджарат. Она является менеджером (гражданский бакалавриат) в SDCPL — Gharpedia. У нее есть страсть к творческому письму. Как автор контента, она любит вести блоги по гражданскому строительству, строительным материалам и т. Д. Помимо того, что она ведет блог, она также занимается оценкой строительства и калькуляцией затрат в SDCPL. Она обладает отличными навыками критического мышления, чтобы выявлять и предлагать решения инженерных проблем.Любит спорт и читает романы. С ней легко связаться в LinkedIn, Twitter и Quora.

Она является менеджером (гражданский бакалавриат) в SDCPL — Gharpedia. У нее есть страсть к творческому письму. Как автор контента, она любит вести блоги по гражданскому строительству, строительным материалам и т. Д. Помимо того, что она ведет блог, она также занимается оценкой строительства и калькуляцией затрат в SDCPL. Она обладает отличными навыками критического мышления, чтобы выявлять и предлагать решения инженерных проблем.Любит спорт и читает романы. С ней легко связаться в LinkedIn, Twitter и Quora.

ДСП изготавливается из древесных отходов. Эти древесные отходы могут быть древесной стружкой, полученной в процессе измельчения, опилками или остатками от рубки или прореживания лесных веток. Все эти материалы превращаются в суспензию с использованием карбамидоформальдегида и других клеев в зависимости от предполагаемого использования древесно-стружечной плиты.

Затем суспензию подвергают сильному давлению и температуре, чтобы удалить жидкость с плиты.Существуют разные типы листовых материалов из ДСП, которые используются в различных сферах применения. Продолжайте читать ниже, чтобы понять, как делают ДСП пошагово.

Продолжайте читать ниже, чтобы понять, как делают ДСП пошагово.

Древесно-стружечная плита, также называемая ДСП, представляет собой панель, изготовленную путем сжатия небольших кусков древесины с помощью клея. Основное преимущество ДСП — это экологичность. Он производится из древесных отходов, которые в противном случае были бы утилизированы, чтобы спасти леса.

02. Как производится ДСП?Вот пошаговое руководство по производству ДСП:

Шаг 1: Сырье и предварительная обработка Наибольший процент древесностружечных плит составляют древесные отходы.Чтобы превратить древесные отходы из неочищенной формы в готовую древесно-стружечную плиту, необходимо выполнить несколько шагов. Как правило, получить сырье для древесно-стружечной плиты несложно, поскольку такие материалы, как древесная стружка и пыль, получаются при производстве других изделий из дерева. После сбора сырье сортируют по размерам и измельчают.

Стружка предназначена для придания однородности древесным отходам (если на более позднем этапе потребуются древесные стружки разных размеров, размеры также определяются на этом этапе).После завершения процесса измельчения древесная стружка отправляется на сушку, чтобы убедиться, что все щепы имеют необходимое содержание влаги.

При достижении нужного содержания влаги древесная щепа проходит через процесс сортировки для сортировки щепы в коллекции равного размера.

Этап 3: Склеивание и формирование ДСП На этом этапе различные добавки и синтетические смолы наносятся на древесную щепу разного размера. Теперь чипы можно встроить в древесно-стружечную плиту.Обычно ДСП состоит из трех слоев, и именно на этом этапе они формируются. Крупные стружки образуют центр ДСП, а мелкие стружки — внешние слои. После того, как щепа правильно уложена по формату, панель отправляется на прессование.

Древесная щепа прессуется при высокой температуре, чтобы получить древесно-стружечную плиту нужной толщины и жесткости. Предполагается, что при прессовании склеенные стружки плотно слипаются, создавая неразрывную связь при понижении температуры.Следующим и последним этапом после охлаждения является постобработка.

На этом этапе проектируется ДСП в соответствии с заданными спецификациями в зависимости от различных проектов. Это включает в себя множество шагов. Сначала специалисты шлифуют поверхность, чтобы получить гладкую поверхность без покрытия. Затем ДСП разрезают по размерам готового изделия.

Кинджал Мистри получил степень в области гражданского строительства в 2016 году в Университете Дхармсинх Десаи, Гуджарат. Она менеджер (Civil B.Tech) в SDCPL — Gharpedia. У нее есть страсть к творческому письму. Как автор контента, она любит вести блоги по гражданскому строительству, строительным материалам и т. Д. Помимо того, что она ведет блог, она также занимается оценкой строительства и калькуляцией затрат в SDCPL. Она обладает отличными навыками критического мышления, чтобы выявлять и предлагать решения инженерных проблем. Любит спорт и читает романы. С ней легко связаться в LinkedIn, Twitter и Quora.

Она обладает отличными навыками критического мышления, чтобы выявлять и предлагать решения инженерных проблем. Любит спорт и читает романы. С ней легко связаться в LinkedIn, Twitter и Quora.

Продемонстрируйте свои лучшие разработки

Навигация по сообщениям

Еще из тем

Используйте фильтры ниже для поиска конкретных тем

Древесно-стружечная плита (DSP)

Древесно-стружечная плита (ДСП) — самый популярный материал для производства мебели, также используется при строительных и отделочных работах.Древесно-стружечная плита используется в качестве перегородок, кровельных и напольных покрытий, для оформления интерьеров, при изготовлении мебели.

Основное преимущество ДСП — механическая прочность и доступность для механической обработки. Этот материал легко резать, сверлить, его можно фрезеровать, строгать, красить и клеить. К тому же стоимость ДСП относительно невелика. ДСП изготавливается прессованием древесной стружки и стружки при высокой температуре. Сырьем для изготовления ДСП является практически любая древесина как хвойных, так и лиственных пород.Наличие водоотталкивающих, антисептических и других добавок обеспечивает прочность и долговечность материала.

Сырьем для изготовления ДСП является практически любая древесина как хвойных, так и лиственных пород.Наличие водоотталкивающих, антисептических и других добавок обеспечивает прочность и долговечность материала.

Первым этапом производства ДСП является переработка сырья. В качестве сырья используется круглый лес. На втором этапе полученные чипсы сортируются, очищаются и сушатся. Затем из смолы и стружки формируется так называемый «ковер», из которого после прессования получается плита. Далее кромки плиты обрабатываются и плиты подвергаются различным формам механической обработки — шлифовке, нанесению покрытия (ламинированию).В готовой плите, в отличие от натурального дерева, нет сучков, трещин, внутренних пустот. Весомым плюсом является хорошая прочность, жесткость, однородность, простота обработки.

В зависимости от качества обработки поверхности ДСП определяется ее марка. Плита высшего сорта должна быть отшлифована, на поверхности не должно быть царапин, сколов и других механических дефектов, края должны быть гладкими. Мебель изготовлена из первоклассного полированного ДСП. Первый сорт необходимо проверять на содержание формальдегида.Только ДСП с безопасным количеством этого вещества можно считать экологически чистым. Уровень выделения формальдегида определяется «камерным» методом. Суть метода заключается в измерении уровня вредного вещества в воздухе камеры, в которую помещался образец полированной ДСП. Этот метод самый распространенный и считается наиболее эффективным. Современные технологии производства позволяют изготавливать полированную древесно-стружечную плиту с содержанием формальдегида значительно ниже установленной ПДК.В этом плане ДСП можно считать безопасным для здоровья.

Мебель изготовлена из первоклассного полированного ДСП. Первый сорт необходимо проверять на содержание формальдегида.Только ДСП с безопасным количеством этого вещества можно считать экологически чистым. Уровень выделения формальдегида определяется «камерным» методом. Суть метода заключается в измерении уровня вредного вещества в воздухе камеры, в которую помещался образец полированной ДСП. Этот метод самый распространенный и считается наиболее эффективным. Современные технологии производства позволяют изготавливать полированную древесно-стружечную плиту с содержанием формальдегида значительно ниже установленной ПДК.В этом плане ДСП можно считать безопасным для здоровья.

Дефекты шлифовки (не более 10% площади) могут быть на поверхности плиты второго сорта;

Для производства мебели ламинируют плиты из полированного ДСП. ЛДСП бывает самых разных цветов и оттенков. Самыми распространенными и часто используемыми при изготовлении мебели являются деревянные декоры.

Ламинирование ДСП — облицовка ДСП пленками на основе бумаги, пропитанной меламиновыми смолами. При высокой температуре и давлении смола плавится и выдавливается из пленки. В этом процессе пленка приклеивается к поверхности древесностружечной плиты, а смола, полимеризуясь, придает поверхностным свойствам термореактивный пластик, обладающий высокой устойчивостью к механическим повреждениям и химическим веществам. Поверхность получается плотной, устойчивой к влажной среде, перепадам температур. Ламинирование может быть как глянцевым, так и матовым с шероховатой поверхностью.

При высокой температуре и давлении смола плавится и выдавливается из пленки. В этом процессе пленка приклеивается к поверхности древесностружечной плиты, а смола, полимеризуясь, придает поверхностным свойствам термореактивный пластик, обладающий высокой устойчивостью к механическим повреждениям и химическим веществам. Поверхность получается плотной, устойчивой к влажной среде, перепадам температур. Ламинирование может быть как глянцевым, так и матовым с шероховатой поверхностью.

Мебель из ЛДСП — лучшая альтернатива мебели из дерева.Ведь ДСП — качественный материал, отвечающий мировым стандартам безопасности и используемый сейчас как основной материал для производства мебели.

Для изготовления мебели после облицовки плиты ЛДСП разрезаются на части требуемых размеров, а их края «хромируются». Края деталей покрывают специальной кромкой, например, из меламина или ПВХ.

Класс эмиссии отображает содержание свободного формальдегида в 100 граммах полностью сухой плиты. Содержание формальдегида до 10 мг обозначается как «Е1». От 10 до 30 мг — «Е2».

Содержание формальдегида до 10 мг обозначается как «Е1». От 10 до 30 мг — «Е2».

Качество, экологичность, красивый внешний вид, долговечность, большой выбор цветов и доступные цены — вот почему ЛДСП стал основным материалом при производстве мебели.

ДСП — Речицадрев

ДСП (ГОСТ СТБ 1348-2009), код по Гармонизированной системе описания и кодирования товаров — 4410. В производственном процессе используется сырье, соответствующее требованиям FSC

Диапазон толщины 6-40 мм ;

Диапазон высот от 2440 до 3660 мм ;

Класс эмиссии формальдегида — Е1 (5.5-6 мг / 100 г) ;

Плотность 620-740 кг / м3 ;

Средняя плотность плиты толщиной 16 мм составляет 650 кг / м3 .

ДСП — самый популярный материал для производства мебели. Основное преимущество древесно-стружечных плит — устойчивость к механическим повреждениям, водонепроницаемость и простая механическая обработка . Этот материал легко распиливается и сверлится; его можно фрезеровать, нарезать, красить и клеить. Кроме того, стоимость ДСП довольно низкая.ДСП производятся методом высокотемпературного прессования опилок и древесной стружки. Для производства ДСП можно использовать практически любые породы хвойных и лиственных пород. Наличие гидрофобизирующих, антисептических и других добавок обеспечивает долговечность и долговечность материала.

Этот материал легко распиливается и сверлится; его можно фрезеровать, нарезать, красить и клеить. Кроме того, стоимость ДСП довольно низкая.ДСП производятся методом высокотемпературного прессования опилок и древесной стружки. Для производства ДСП можно использовать практически любые породы хвойных и лиственных пород. Наличие гидрофобизирующих, антисептических и других добавок обеспечивает долговечность и долговечность материала.

Первый этап производства ДСП — переработка сырья. В качестве сырья используется круглый лес. На втором этапе щепа сортируется, очищается и сушится. Затем смола и древесная стружка образуют так называемый «ковер», который прессуется и изготавливается плита.После этого кромки плиты обрабатываются и доски обрабатываются несколькими способами — шлифованием и нанесением покрытий (ламинирование).

Сорт ДСП определяется по качеству обработки поверхности. Доска высшего сорта должна быть отшлифована и не иметь царапин, срезов и других механических дефектов; края должны быть гладкими. Из ДСП первого сорта производят мебель. ДСП первого сорта в обязательном порядке проверяют на содержание формальдегида. Только древесно-стружечные плиты с безопасным содержанием этого вещества можно считать экологически чистыми.Уровень выброса формальдегида определяется так называемым «камерным» методом. Идея этого метода заключается в измерении уровня этого вредного вещества в воздухе камеры, в которую помещен кусок шлифованной ДСП. Этот метод наиболее распространен и считается наиболее эффективным. Современные методы производства обеспечивают производство шлифованных ДСП с гораздо более низким уровнем формальдегида, чем указанная ПДК. В этом отношении ДСП можно считать безопасным для здоровья.

Из ДСП первого сорта производят мебель. ДСП первого сорта в обязательном порядке проверяют на содержание формальдегида. Только древесно-стружечные плиты с безопасным содержанием этого вещества можно считать экологически чистыми.Уровень выброса формальдегида определяется так называемым «камерным» методом. Идея этого метода заключается в измерении уровня этого вредного вещества в воздухе камеры, в которую помещен кусок шлифованной ДСП. Этот метод наиболее распространен и считается наиболее эффективным. Современные методы производства обеспечивают производство шлифованных ДСП с гораздо более низким уровнем формальдегида, чем указанная ПДК. В этом отношении ДСП можно считать безопасным для здоровья.

ЗАПРОСИТЬ ЦЕНЫ

* Подтверждаем соответствие поставленной продукции (выполненных работ и оказанных услуг) установленным требованиям, а также наличие документов, подтверждающих качество и безопасность.

Основные условия доставки: 100% предоплата, FCA, г. Речица.

Речица.

Грузоподъемность:

— вагон (64т) 1100 листов — 5 535,75 м2;

— автотранспорт (19 080/20 040 т) 360 листов (9 упаковок) — 1811 шт.7 м2.

Менеджеров по продажам ДСП и ЛДСП:

тел. / Факс: +375 23 40 71880

Светлана Шестаева [email protected]

Руслан Пинчук [email protected]

PalletLink — Обработанная древесина

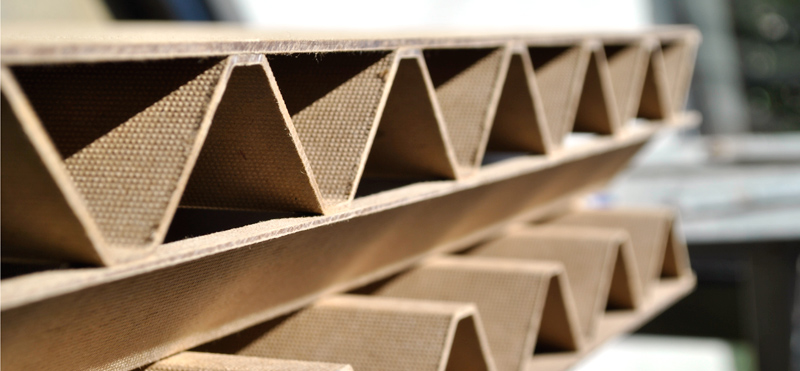

Обработанный картон или листовые материалы, такие как фанера, древесно-стружечная плита, ДВП и ДСП, вместе называются панельными изделиями и состоят из древесины в виде полос, фанеры, стружки, прядей или волокон (см. Спецификацию 74c).

Этот материал также может быть изготовлен в не листовой форме, такой как блоки поддонов из ДСП, особенно используемые в качестве разделителей настила в поддонах, см. Рисунок ниже. Пиломатериалы, даже после точной механической обработки, строгания или сушки в печи, не считаются обработанной древесиной. Фанера была разработана для обеспечения больших панелей с стабильностью размеров, отсутствующей в пиломатериалах, с хорошими прочностными характеристиками вдоль и поперек листа. Список всех типов листов и их свойств приведен в BS 1133: Раздел 8: 2011.

Фанера была разработана для обеспечения больших панелей с стабильностью размеров, отсутствующей в пиломатериалах, с хорошими прочностными характеристиками вдоль и поперек листа. Список всех типов листов и их свойств приведен в BS 1133: Раздел 8: 2011.

Для обдирки шпона при производстве фанеры необходимы прямые хорошо выросшие бревна.Обычно в этой группе используются следующие категории, которые используются в упаковке: —

Блоки поддонов ДСП

- Фанерный лист

- Вафельный картон и древесно-стружечная плита (OSB) лист

- Древесно-стружечная плита или композитные древесные блоки, особенно используемые в поддонах,

- Древесно-стружечная плита, также известная как древесно-стружечная плита

- Строительная плита из древесного волокна, включая ДВП и древесноволокнистую плиту средней плотности (МДФ)

Древесно-стружечные и древесноволокнистые строительные плиты были разработаны для обеспечения однородных свойств листовых материалов. Они часто используют рубки ухода за лесом, деревья более низкого качества, отходы лесопиления или вторичные древесные отходы. Основное конечное использование в упаковке — блоки поддонов с небольшими количествами, которые используются в поддонах принтеров, где необходима сухость. На древесные панели распространяется ряд стандартов EN, но в отличие от предыдущих стандартов, которые в значительной степени носили предписывающий характер и основывались на производственных требованиях, новые стандарты EN основаны на таких эксплуатационных требованиях, как водостойкость клеевых слоев и ограничение выделения газообразного формальдегида.Соответствующие сорта картонных материалов для упаковки следующие:

Они часто используют рубки ухода за лесом, деревья более низкого качества, отходы лесопиления или вторичные древесные отходы. Основное конечное использование в упаковке — блоки поддонов с небольшими количествами, которые используются в поддонах принтеров, где необходима сухость. На древесные панели распространяется ряд стандартов EN, но в отличие от предыдущих стандартов, которые в значительной степени носили предписывающий характер и основывались на производственных требованиях, новые стандарты EN основаны на таких эксплуатационных требованиях, как водостойкость клеевых слоев и ограничение выделения газообразного формальдегида.Соответствующие сорта картонных материалов для упаковки следующие:

Фанера изготовлена из высушенных листов деревянного шпона и с водостойким клеевым слоем (в Великобритании) исторически известна как WBP (водостойкая и устойчивая к кипячению), но больше недавно по европейскому стандарту термин экстерьер. Он подходит для большинства конечных пользователей, но для экспорта в Австралию также необходимы фитосанитарные меры безопасности (подробности см. На веб-странице МСФМ 15). Водостойкая внешняя клееная фанера может использоваться для среднесрочной упаковки, но, хотя определить спецификации для поставщиков фанеры несложно, требуется значительный опыт, чтобы гарантировать, что вы получите этот сорт.Подводные камни использования клеевых составов i nterior и / или видов, которые обесцвечиваются плесенью или пятнами в сырых условиях, часто встречаются в фанерной упаковке, хранящейся на открытом воздухе.

На веб-странице МСФМ 15). Водостойкая внешняя клееная фанера может использоваться для среднесрочной упаковки, но, хотя определить спецификации для поставщиков фанеры несложно, требуется значительный опыт, чтобы гарантировать, что вы получите этот сорт.Подводные камни использования клеевых составов i nterior и / или видов, которые обесцвечиваются плесенью или пятнами в сырых условиях, часто встречаются в фанерной упаковке, хранящейся на открытом воздухе.

Вафельный картон и OSB (ориентированно-стружечная плита) изготавливаются аналогично фанере, либо из беспорядочно размещенных высушенных деревянных пластин, либо из высушенных деревянных пластин, обычно идущих в одном направлении. Разница в прочности состоит в том, что пластины OSB обычно выравниваются в одном (более прочном) направлении.Некоторые конечные применения могут быть такими же (см. Нашу таблицу 74c), но OSB более контролируема для клея, поскольку ее часто заменяют фанерой в невидимых строительных отраслях. BS EN 300 разделяет OSB на 4 класса по прочности и долговечности.

BS EN 300 разделяет OSB на 4 класса по прочности и долговечности.

Древесно-стружечная плита , также называемая композитной, когда ее изготавливают в виде коротких блоков, тяжелее листового материала и намного менее прочна, чем фанера, при изгибе и напряжении сдвига, но в качестве материала коротких блоков для поддонов она широко используется, но требует осторожности при использовании в место пиломатериалов (как выделение формальдегида, см. наш лист 88h, и также могут возникнуть проблемы с ослаблением поддонов на стеллаже для хранения, поскольку в этом режиме загрузки он находится под высоким напряжением сдвига).Проблема также с блочным материалом заключается в знании прочности во влажном состоянии, поскольку большая часть упаковки намокает, а некоторые материалы без торговой марки могут ослабнуть и расслоиться во влажных условиях. Внешний вид в сухом виде мало помогает, и пользователь должен быть уверен в качестве влаги, если он входит в поддоны по всему периметру (сильно нагруженные). В качестве листа древесно-стружечная плита редко является нормальным выбором, за исключением тех случаев, когда она используется в торговле бумагой, где она может быть идеальной, поскольку обычно поставляется (с завода) в очень сухом состоянии с содержанием влаги от 2 до 4% (как и композитные материалы). блоки).

В качестве листа древесно-стружечная плита редко является нормальным выбором, за исключением тех случаев, когда она используется в торговле бумагой, где она может быть идеальной, поскольку обычно поставляется (с завода) в очень сухом состоянии с содержанием влаги от 2 до 4% (как и композитные материалы). блоки).

Строительная плита из волокна бывает стандартной или закаленной (последняя имеет влагостойкость) и используется для обшивки легких упаковочных ящиков.

Новые материалы , такие как мелкоизмельченная резина из утильных шин транспортных средств, были представлены в виде блоков поддонов, но низкий процент древесины в смеси означает, что они не классифицируются как древесина. Такой материал забивается гвоздями так же легко, как и древесина, и часто имеет хорошую прочность на сжатие.

Для скачивания…

Этот документ предназначен только для участников. Войдите, если вы уже зарегистрированы. Щелкните здесь, чтобы получить информацию о присоединении к PalletLink, чтобы получить доступ ко всем преимуществам подписки.

73a Блоки поддонов из обрезков резиновой крошки. (PDF 10kb)

73c Блоки из ДСП v переработанный пластик. (PDF 33kb)

73e Композитные блоки поддонов v пиломатериалы. (PDF 123kb)

Морская фанера 73m по BS 1088. (PDF 109kb)

74c Шесть типов древесных листов.(PDF 76kb)

77h Проблемы с блоками из композитных ДСП для высококачественных поддонов. (PDF 10kb)

85f Упаковка из пропитанной древесины ISPM 15, импортированная в ЕС для повторного использования в Европе. (PDF 11kb)

88m Меры по предотвращению распространения вируса Зика на Дальний Восток. (PDF 63kb)

Производство ДСП — WOOD TEC PEDIA

ДСП классифицируются в категории древесных материалов. Они используются в мебельном и внутреннем строительстве, а также в деревянном строительстве, например. для обшивки стен.

Маркировка ДСП

1. Производитель / Торговая марка / Знак

2. Европейский стандарт DIN EN 312

3. Панель / тип — класс

Панель / тип — класс

4. Номинальная толщина

5. Группа формальдегидов

6. Партия / Номер недели изготовления

Классификация

ДСП делятся на семь групп по назначению и несущей способности.

- P1 — Сухая зона — Без подшипников (общего назначения)

- P2 — Сухая зона — ненесущая (Мебель и внутренние конструкции)

- P3 — Диапазон влажности — ненесущий (оборудование для ванной и кухни)

- P4 — Сухая зона — Несущая (перекрытия, сборный дом)

- P5 — Влажная зона — Несущая (полы, сборный дом)

- P6 — Сухая зона — тяжелые условия (полы, сборные дома)

- P7 — Диапазон влажности — Для тяжелых условий эксплуатации (полы, сборные дома)

Чтобы можно было различать древесно-стружечные плиты, панели для диапазона влажности окрашиваются в зеленый цвет, а панели с огнезащитным составом — в красный цвет.

Класс формальдегида

Формальдегид — это химический компонент синтетической смолы, с помощью которой склеиваются стружки. Как в процессе прессования, так и во время «последующего созревания» ДСП формальдегидная ДСП возникает в виде газа. Это вызывает раздражение глаз и затрудняет дыхание. Формальдегид классифицируется как канцерогенный для человека. По этой причине были введены пороговые значения выбросов, которые могут варьироваться от страны к стране. Величина выбросов указывается в мг / м³ или ppm.

Как в процессе прессования, так и во время «последующего созревания» ДСП формальдегидная ДСП возникает в виде газа. Это вызывает раздражение глаз и затрудняет дыхание. Формальдегид классифицируется как канцерогенный для человека. По этой причине были введены пороговые значения выбросов, которые могут варьироваться от страны к стране. Величина выбросов указывается в мг / м³ или ppm.

- Германия: E1 (класс эмиссии 1 с 0,1 ppm), E2 (0,2 ppm), E3 (0,3 ppm)

НОВИНКА с января 2020 г .: E0,5 (0,05 ppm)

- США: CARB I и CARB II (Калифорнийский совет по воздушным ресурсам с пороговым значением 0,9 ppm)

- Япония: JIS F **** (Японский промышленный стандарт)

(PDF) Изучение типов дефектов при производстве ДСП

ИССЛЕДОВАНИЕ ВИДОВ ДЕФЕКТОВ В ДСП

ПРОИЗВОДСТВО

Елена Васендина1, Инна Плотникова1, Людмила Редько1 и Наталья Зяблова2

9 -0002 1 Институт неразрушающего контроля , Национальный исследовательский Томский политехническийУниверситет, проспект Ленина 30, 634050 Томск, Россия

2 Физико-технический институт, Национальный исследовательский Томский политехнический институт

Университет, проспект Ленина 30, 634050 Томск, Россия

E-mail: inna @ ТПУ. ru

ru

Аннотация: Изучены виды дефектов производства древесно-стружечных плит и потери, связанные с дефектами

. Неисправная продукция исследована статистическими методами контроля

; проведен анализ причин брака продукции при производстве древесно-стружечных плит

. Дана экономическая оценка потерь с учетом особенностей производства

.

Ключевые слова: брак, бракованная продукция, статистические методы контроля, древесно-стружечные плиты.

Введение

Выбор технических мероприятий позволяет повысить эффективность функционирования производства древесностружечных плит

, что связано с запуском качественной и конкурентоспособной продукции широкого потребления в

здании, производстве специальной мебели и конструкций, работающих в атмосферных условиях.

[1, 2]. Основная цель коммерческой организации — получение прибыли [3] при условии, что одним из

эффективных способов увеличения прибыли является снижение затрат. Кроме того, необходимо определить, оценить и контролировать расходы

Кроме того, необходимо определить, оценить и контролировать расходы

. В настоящее время не все расходы можно уменьшить, например,

не рекомендуется снижать расходы на качественные материалы и зарплату. Однако некоторая часть расходов

, называемая убытками [4], может и должна быть уменьшена для повышения эффективности деятельности, конкурентоспособности

и прибыльности предприятия. Убытки — это затраты на несовпадения; Классификация

затрат на качество полностью представлена в [5].Снизить затраты на несовпадения

можно путем выявления дефектных продуктов, анализа причин дефектных продуктов и исключения или минимизации

их влияния. Большинство предприятий ведут учет характеристик качества продукции в виде

отчета о различных видах бракованной продукции. Это позволяет без дополнительных исследований оценить потери от бракованной продукции в

денежном эквиваленте. Статистические методы контроля качества производства

и процессов могут быть эффективными методами управления потерями [6, 7].

Цель работы

Настоящая работа направлена на то, чтобы показать, как применение статистических методов может помочь выявить источники потерь

в виде бракованной продукции, проанализировать их причины при производстве древесно-стружечных плит.

Методы и объекты исследования

Технологический процесс производства древесно-стружечных плит представляет собой согласование множества этапов (рис. 1),

которых имеют возможность несовпадения.

RTEP2014 Публикация IOP

IOP Conf.Серия: Материаловедение и инженерия 81 (2015) 012070 doi: 10.1088 / 1757-899X / 81/1/012070

Содержимое этой работы может использоваться в соответствии с условиями лицензии Creative Commons Attribution 3.0. Любое дальнейшее распространение

этой работы должно содержать указание на автора (авторов) и название работы, цитирование журнала и DOI.

Опубликовано по лицензии IOP Publishing Ltd 1

Воздействие древесной пыли — безопасность на работе Калифорния

Древесная пыль — это не просто пыль. Это крошечные частицы древесины, образующиеся при обработке древесины, ДСП и / или ДВП. Воздействие древесной пыли происходит во многих отраслях промышленности, включая лесозаготовки и лесопилки, производство мебели и бумаги, а также строительство жилых и коммерческих зданий. Рабочие потенциально подвергаются воздействию, когда древесина распиливается, раскалывается, фрезеруется или шлифуется.

Это крошечные частицы древесины, образующиеся при обработке древесины, ДСП и / или ДВП. Воздействие древесной пыли происходит во многих отраслях промышленности, включая лесозаготовки и лесопилки, производство мебели и бумаги, а также строительство жилых и коммерческих зданий. Рабочие потенциально подвергаются воздействию, когда древесина распиливается, раскалывается, фрезеруется или шлифуется.

Воздействие древесной пыли может вызвать проблемы со здоровьем. Отрицательные последствия для здоровья, связанные с воздействием древесной пыли, включают дерматит и / или аллергические респираторные эффекты.Когда рабочий становится сенсибилизированным к древесной пыли, у него может возникнуть аллергическая реакция после многократного воздействия. Другие эффекты древесной пыли для здоровья — раздражение глаз, астма, сухость и заложенность носа, а также частые головные боли. Природные химические вещества в древесине, которые, по-видимому, связаны с аллергическими реакциями, находятся во внутренних частях дерева или сердцевине.

Древесина также может содержать биологические или химические загрязнители. Биологические загрязнители включают плесень и грибки, которые часто растут на коре дерева.Древесину также можно обрабатывать химическими веществами, чтобы сохранить ее. Обычные консерванты для древесины — это мышьяк, хром, медь и креозот. При обработке консервированной древесины может образовываться древесная пыль, содержащая химические консерванты, что усугубляет потенциальные последствия для здоровья.

Угрозы безопасностиКонцентрация мелких частиц пыли в воздухе может привести к образованию смеси, которая взорвется при воспламенении. Подобная ситуация может возникнуть в пылеулавливающем оборудовании.При воспламенении древесная пыль также легко загорится. Перегретые двигатели или искры могут вызвать возгорание древесной пыли.

Древесная пыль на полу может споткнуться или поскользнуться. Зрение может ухудшиться из-за переносимой по воздуху пыли, образующейся при обработке древесины. Древесная пыль классифицируется Управлением по охране труда (OSHA) как опасное химическое вещество и регулируется Стандартом информирования об опасностях.

Древесная пыль классифицируется Управлением по охране труда (OSHA) как опасное химическое вещество и регулируется Стандартом информирования об опасностях.

До 1985 года, древесная пыль регулировалась OSHA в соответствии со стандартом Nuisance Dust Standard.Однако разные виды древесной пыли по-разному влияют на рабочих. Древесина лиственных и мягких пород имеет разные уровни допустимого воздействия (PEL) в воздухе. Древесина лиственных пород, например бук и дуб, считается более опасной для здоровья, чем древесина мягких пород. Западный красный кедр был помещен в отдельную категорию древесины, вызывающей аллергию.

Техника безопасности трудаНекоторые возможные методы уменьшения и / или минимизации воздействия древесной пыли:

- Хорошая уборка.

- Do , а не , используйте сжатый воздух для очистки рабочих поверхностей — вместо этого используйте пылесос с высокоэффективным воздушным фильтром (HEPA).

- Если возможно, используйте местную вытяжную вентиляцию для улавливания и удаления пыли с деревообрабатывающего оборудования.

- Обеспечьте надлежащее обслуживание пылеулавливающего оборудования.

- По возможности используйте влажные методы, чтобы свести к минимуму образование пыли.

Для получения более подробной информации и обновлений см. Страницу Wood Dust Управления по охране труда (OSHA).Если у вас есть какие-либо проблемы или вопросы, обратитесь к представителю вашей компании по охране труда.

.

А точнее, частично использовали отходы для отапливания производственных помещений, а оставшиеся отдавали местному населению для личных нужд. Но однажды пришла повестка в прокуратуру, где потом на основании жалобы одного из соседей и было начато разбирательство.

А точнее, частично использовали отходы для отапливания производственных помещений, а оставшиеся отдавали местному населению для личных нужд. Но однажды пришла повестка в прокуратуру, где потом на основании жалобы одного из соседей и было начато разбирательство. Причём это были не только громогласные утверждения, но и экспериментальные данные, отражаемые в материале. На мой взгляд, если к таким научным изысканиям подойти с позиции производства, то вполне бы можно было говорить о действенном способе утилизации. Тем более действие таких удобрений, по заверениям учёного-химика, длится порядка шести лет. Вдобавок к этому они не способны вызвать передозировку для растительных культур, так как их распад происходит постепенно. А значит, и риск гибели или повреждения урожая существенно снижается. Я, конечно, не учёный, но мне кажется, такое решение было бы рациональным, особенно для мелких мебельных производств», — рассказывает директор мебельной фабрики «Mingachev» Наиль Мингачев.

Причём это были не только громогласные утверждения, но и экспериментальные данные, отражаемые в материале. На мой взгляд, если к таким научным изысканиям подойти с позиции производства, то вполне бы можно было говорить о действенном способе утилизации. Тем более действие таких удобрений, по заверениям учёного-химика, длится порядка шести лет. Вдобавок к этому они не способны вызвать передозировку для растительных культур, так как их распад происходит постепенно. А значит, и риск гибели или повреждения урожая существенно снижается. Я, конечно, не учёный, но мне кажется, такое решение было бы рациональным, особенно для мелких мебельных производств», — рассказывает директор мебельной фабрики «Mingachev» Наиль Мингачев. Так, например, содержащие формальдегид или фенол отходы относят ко второму или первого классу опасности в зависимости от процентного соотношения этих веществ в продукте. А значит, и утилизировать их будут согласно законодательным нормам. Допустим, всем знакомый продукт фанера бывает различных видов. С маркировкой ФК используется для отделки жилищ и изготовления мебели. При этом в ней присутствует смола, поэтому при выборе метода утилизации специалистам потребуется определить, какие будут выделяться вещества при сжигании или преобразования в топливо и насколько они вредны.

Так, например, содержащие формальдегид или фенол отходы относят ко второму или первого классу опасности в зависимости от процентного соотношения этих веществ в продукте. А значит, и утилизировать их будут согласно законодательным нормам. Допустим, всем знакомый продукт фанера бывает различных видов. С маркировкой ФК используется для отделки жилищ и изготовления мебели. При этом в ней присутствует смола, поэтому при выборе метода утилизации специалистам потребуется определить, какие будут выделяться вещества при сжигании или преобразования в топливо и насколько они вредны.

Соответственно, транспортировка таких отходов в соседнюю область будет крайне проблематичной, ведь я не смогу их как специалист-эколог отразить в своих отчётах. Так как надзорный орган отметит, что данная лицензия не действует в Рязанской области, а значит, вы сдали свои отходы не пойми кому. А у нас пока я не встречала ни одной организации, которая бы осуществляла утилизацию древесных отходов», — отмечает инженер по охране окружающей среды ООО «Кураж» Наталья Иванова.

Соответственно, транспортировка таких отходов в соседнюю область будет крайне проблематичной, ведь я не смогу их как специалист-эколог отразить в своих отчётах. Так как надзорный орган отметит, что данная лицензия не действует в Рязанской области, а значит, вы сдали свои отходы не пойми кому. А у нас пока я не встречала ни одной организации, которая бы осуществляла утилизацию древесных отходов», — отмечает инженер по охране окружающей среды ООО «Кураж» Наталья Иванова. При этом зольность чуть выше и составляет 1-4% в зависимости от массы. Влажность очень низкая — до 5%. Насыпная плотность пеллет, изготовленных из отходов МДФ и ДСП равна показателю традиционных гранул — 650-700 кг/м3. Что же касается сферы применения, то сбыт данной топливной продукции в страны Европы может оказаться невозможным. При изготовлении МДФ и ДСП используются различные синтетические материалы и добавки. Они при сгорании выделяют вредные вещества, а это противоречит нормам, правилам и стандартам на биотопливную продукцию, распространённым в странах Евросоюза. Но использовать гранулы из МДФ и ДСП всё же можно. Для этого необходимо грамотно подобрать технологию производства, а также оборудование для дальнейшего сжигания пеллет. Топочное устройство должно обладать настройкой режима работы, чтобы ограничить количество выбрасываемых вредных веществ в атмосферу при сгорании.

При этом зольность чуть выше и составляет 1-4% в зависимости от массы. Влажность очень низкая — до 5%. Насыпная плотность пеллет, изготовленных из отходов МДФ и ДСП равна показателю традиционных гранул — 650-700 кг/м3. Что же касается сферы применения, то сбыт данной топливной продукции в страны Европы может оказаться невозможным. При изготовлении МДФ и ДСП используются различные синтетические материалы и добавки. Они при сгорании выделяют вредные вещества, а это противоречит нормам, правилам и стандартам на биотопливную продукцию, распространённым в странах Евросоюза. Но использовать гранулы из МДФ и ДСП всё же можно. Для этого необходимо грамотно подобрать технологию производства, а также оборудование для дальнейшего сжигания пеллет. Топочное устройство должно обладать настройкой режима работы, чтобы ограничить количество выбрасываемых вредных веществ в атмосферу при сгорании. Их производством и дальнейшим применением для собственных нужд могут заняться сами деревообрабатывающие предприятия, котельные. Кстати, состав технологии производства пеллет из отходов МДФ и ДСП фактически ничем не отличается от оборудования, применяемого при изготовлении традиционных древесных пеллет, за исключением ряда моментов:

Их производством и дальнейшим применением для собственных нужд могут заняться сами деревообрабатывающие предприятия, котельные. Кстати, состав технологии производства пеллет из отходов МДФ и ДСП фактически ничем не отличается от оборудования, применяемого при изготовлении традиционных древесных пеллет, за исключением ряда моментов:

Резинотканевая с зацепами

Резинотканевая с зацепами Резинотканевая

Резинотканевая