Комплекса утилизации крупногабаритных шин (КГШ) и других промышленных отходов запущен. Обзор СМИ

На сегодняшний день проблема поиска оптимальных технологий утилизации крупногабаритных шин (КГШ) очень актуальна. До недавнего времени все сводилось к захоронению или сжиганию. Но широко известно, насколько эти два способа вредны для окружающих экосистем и человека. Существующие способы восстановления или переработки покрышек экономически невыгодны и недостаточно эффективны.

Разработанные компанией IPEC технологии позволили решить проблему утилизации крупногабаритных шин на производственной площадке горно-обогатительного комбината АО «Апатит» (Группа «ФосАгро»).

29 августа на территории ГОК в Мурманской области состоялся официальный запуск единственного на территории России комплекса по переработке и утилизации промышленных отходов — отработанных крупногабаритных покрышек и железнодорожных шпал. Интерес к событию проявили журналисты ряда СМИ.

Комплекс включает в себя два модуля, один из которых,

Агентство приводит слова начальника отдела по экологическому контролю и природопользованию АО «Апатит» Антона Туртанова, об экологической безопасности оборудования:

«Под воздействием высокой температуры в герметичной камере покрышки, можно сказать, разлагаются. Процесс полностью автоматизирован и исключает вредные выбросы в атмосферу. На выходе мы получаем, во-первых, металлолом (остатки корда), во-вторых, технический углерод (фактически — тот же уголь), а в-третьих, жидкое топливо, похожее по своим свойствам на солярку».

Подробнее Информационное агентство «ХибИнформБюро»

Как сообщает Информационное Агентство REGNUM и новостной портал БезФормата.ru из тонны старых покрышек получается 15% металлолома, углеродный остаток и 45% жидкости. Разлагаясь, резина выделяет газ, который конденсируется и превращается в жидкое топливо. Его, в свою очередь, будут использовать в установке по термическому уничтожению отходов. Она перерабатывает промышленный мусор, — такой, как топливные фильтры и шпалы, всего более 100 видов отходов.

По данным ИА «ТАСС», сайта газеты «Известия» и портала «Рамблер. Новости» установки непрерывного пиролиза работают в автоматическом режиме и позволяют практически в 20 раз сократить объемы захоронения подобных отходов. Все оборудование отечественное петербургской фирмы «Безопасные Технологии».

По сообщениям новостных порталов Nord-News и NationNews, приобретение и ввод в эксплуатацию данного комплекса соответствует реализации инвестиционной стратегии группы «ФосАгро», главный вектор которого — строительство мощностей с использованием наиболее передовых технологий, в частности – экологически безопасных производств. Об этом заявил генеральный директор ПАО «ФосаАгро» Андрей Гурьев: «Такие активы отличаются большей экологичностью и более низким уровнем воздействия на окружающую среду».

Реализованный проект является одним из пунктов соглашения по экологической безопасности между компанией «ФосАгро» и Правительством Мурманской области в Год экологии в России.

Подробнее Новостной портал Хибины.com

Подробнее Портал Новости регионов России

Как отметил генеральный директор АО «ФосАгро-Череповец» Михаил Рыбников, установка будет работать не только на нужды компании, но и на весь регион, ведь утилизация промышленных отходов — это проблема всех горнодобывающих предприятий.

Генеральный директор управляющей организации по АО «Апатит» Андрей Абрашитов выразил уверенность, что работа этого комплекса получит самую высокую оценку у промышленников региона, Правительства области и экологического сообщества.

Подробнее Информационное агентство «Би-порт»

Подробнее Информационно-аналитический центр RUPEC

Вернуться к списку i-pec.ruГорно-обогатительные комбинаты (ГОКи) России

Все ГОКи

ГОКи России

ГОКи Украины

ГОКи Беларуси

ГОКи Казахстана

Южный ГОК

Продукция: концентрат железорудный, агломерат железорудный

Адрес: Украина, Днепропетровская обл., г. Кривой Рог, ЮГОК

Учалинский ГОК

Продукция: концентраты меди, цинка, известь, щебень

Адрес: Россия, Республика Башкортостан, г.Учалы, ул.Горнозаводская, д.2

Урупский ГОК

Продукция: медный концентрат

Адрес: Россия, Карачаево-Черкесская Республика, Урупский р-н, п.Медногорский, ул.Шоссейная,1

Удачнинский ГОК

Продукция: алмазы

Адрес: Россия, Республика Саха (Якутия), г. Удачный, Новый город

Солнечный ГОК

Продукция: концентрат олова

Адрес: Россия, Хабаровский край, Солнечный район, р.п. Солнечный, ул. Ленина, 27

Новоселовский ГОК

Продукция: песок кварцевый, пылекварц

Адрес: Украина, Харьковская область, Нововодолажский район, с. Новоселовка, ул. Песчаная, 2

Олёкминский ГОК

Продукция: ильменитовый концентрат, титаномагнетитовый концентрат

Адрес: Россия, Амурская обл., Тындинский р-н, с.Олекма

Полтавский ГОК

Продукция: железорудные окатыши

Адрес: Украина, г. Горишние Плавни, ул. Строителей, 16

Просянский ГОК

Продукция: коалин, пески кварцевые

Адрес: Украина, Днепропетровская обл., пгт.Просяная, ул. Южная, д. 2

Новоорловский ГОК

Продукция: концентрат вольфрама

Адрес: Россия, Забайкальский край, Агинский район, пгт. Новоорловск

profiminer.ru

Горно-обогатительный комбинат — Википедия

Материал из Википедии — свободной энциклопедии

Го́рно-обогати́тельный комбина́т (сокращённо ГОК) — комплексное горное предприятие по добыче и переработке твёрдых полезных ископаемых. Необходимость в строительстве на одной производственной площадке производственных переделов не только по добыче, но и по переработке, обогащению добываемых из недр полезных ископаемых, возникла в связи с тем, что в результате интенсивной разработки месторождений ру́ды с высоким содержанием полезных компонентов были извлечены, а для дальнейшего использования полезных ископаемых стало необходимым их перерабатывать таким образом, чтобы повысить в них содержание полезных компонентов[1][2].

Горно-oбогатительный комбинат включает следующие основные производственные подразделения:

- Подразделения по добыче полезных ископаемых (карьеры, шахты, рудники).

- Транспортное подразделение, предназначенное для доставки добытой руды на обогатительную фабрику. Доставка руды на обогатительную фабрику может осуществляться с использованием различных транспортных систем и видов транспорта: автомобильного, железнодорожного, конвейерного, канатных дорог, рудоспусков, рудоскатов и других.

- Подразделение по переработке добытого полезного ископаемого, которое обычно представлено обогатительной фабрикой.

- Общепроизводственные подразделения: энергохозяйство, ремонто-механический цех, другие необходимые подразделения.

Ha горно-обогатительном комбинате добывается и перерабатывается чаще один вид полезного ископаемого: железная руда, марганцевая руда, асбестовая руда, апатитовая руда и другие, однако могут добывать несколько видов руды: медная и никелевая, руды полиметаллов.

На обогатительных комбинатах применяются различные процессы переработки полезных ископаемых:

- гравитационные;

- промывочные;

- магнитного обогащения;

- дробильно-сортировочные;

- флотационные;

- с применением комбинированной технологии (включая гидрометаллургию или обжиг).

Конечной продукцией горно-обогатительного комбината являются концентрат, агломерат, окатыши или брикеты, которые направляются для дальнейшей переработки (например, в металлургическое производство) или использования (например в качестве удобрения в сельском хозяйстве).

Крупнейшие горно-обогатительные комбинаты СНГ[править | править код]

Основной объём (92,6 % в 2006 году) сырой руды на предприятиях РФ добывается открытым способом на 29 карьерах. На самых крупных карьерах (Лебединский, Михайловский, Стойленский, Северный Качканарского ГОКа, Костомукшский) производительностью более 20 млн т в 2006 году было добыто 70 % железной руды, а на трёх карьерах (Ковдорский, Главный, Западный Качканарского ГОКа) производительностью 10—20 млн т добыча руды составила 16 % (40,63 млн т).

Удельный вес 8 крупнейших ГОКов (Лебединский, Михайловский, Качканарский, Стойленский, Костомукшский, Ковдорский, Оленегорский, Коршуновский) в добыче сырой руды открытым способом в России в 2006 году достиг 243,4 млн т и составил 96 % всей открытой добычи. Средневзвешенная по добыче глубина их 273,7 м; самые глубокие из них Лебединский (355 м), Ковдорский (339 м), Стойленский (328,5 м).

Подземным способом железная руда в России добывается на 11 шахтах и подземном руднике Оленегорского ГОКа, суммарная добыча на которых в 2006 году составила 20,43 млн т. Максимальная добыча была достигнута на шахте им. Губкина комбината «КМАруда» (3992 тыс. т) и шахте Шерегешского рудоуправления (3480 тыс. т), минимальная — на шахте «Сидеритовая» (523 тыс. т). Максимальную глубину имеет шахта Таштагольского рудника (800 м), минимальную — шахта «Сидеритовая» (280 м).

В 2006 году российской железорудной промышленностью произведено 103,7 млн т железорудного сырья, то есть на 6,9 млн т больше, чем в 2005 году [4].

| Предприятие | Сырая руда | Товарная руда | ||

|---|---|---|---|---|

| 2005 г. | 2006 г. | 2005 г. | 2006 г. | |

| Качканарский ГОК | 45,999 | 51,2 | 8,6 | 9,4 |

| Лебединский ГОК | 48,9 | 49,9 | 20,6 | 21,0 |

| Михайловский ГОК | 42,5 | 49,6 | 16,9 | 20,1 |

| Костомукшский ГОК | 25,4 | 26,3 | 9,1 | 9,96 |

| Стойленский ГОК | 24,4 | 26,0 | 11,9 | 12,7 |

| Ковдорский ГОК | 16,2 | 15,5 | 5,8 | 5,6 |

| Оленегорский ГОК | 12,0 | 4,0 | 4,5 | |

| Коршуновский ГОК | 11,3 | 11,6 | 4,5 | 4,98 |

| Высокогорский ГОК | 4,3 | 4,4 | 1,4 | 1,5 |

| КМАруда | 4,0 | 3,99 | 1,85 | 1,85 |

| Шерегешское рудоуправление | 3,0 | 3,5 | 1,6 | 1,8 |

| Тейское рудоуправление | 2,6 | 2,8 | 1,5 | 1,6 |

| Ирбинское рудоуправление | 2,5 | 2,4 | 1,4 | 1,3 |

| Богословское рудоуправление | 2,4 | 2,3 | 1,3 | 1,3 |

| ГОП ММК | 2,4 | 2,2 | 1,5 | 1,5 |

| Абаканское рудоуправление | 2,0 | 2,0 | 0,8 | 0,9 |

| Таштагольское рудоуправление | 1,9 | 1,8 | 1,5 | 1,3 |

| Бакальское рудоуправление | 1,4 | 1,8 | 1,1 | 1,2 |

| Казское рудоуправление | 1,5 | 1,5 | 0,8 | 0,8 |

| Первоуральское рудоуправление | 1,3 | 1,0 | 0,06 | 0,1 |

| Краснокаменское рудоуправление | 1,1 | 0,7 | 0,5 | 0,2 |

| Итого | 257,3 | 273,9 | 96,8 | 103,7 |

- Институт горного дела УрО РАН. Технико-экономические показатели горных предприятий за 1990—2006 гг.. — Екатеринбург: Типография «Уральский центр академического обслуживания», 2007. — 390 с. — ISBN 5-7691-1889-X.

ru.wikipedia.org

Промышленные отходы горного производства и их использование на примере Лебединского ГОКа

Библиографическое описание:

Аргимбаев К. Р. Промышленные отходы горного производства и их использование на примере Лебединского ГОКа // Молодой ученый. 2011. №6. Т.1. С. 12-15. URL https://moluch.ru/archive/29/3312/ (дата обращения: 30.11.2019).

Россия является страной с развитой промышленностью, характеризующей большими объемами добычи полезных ископаемых и образованием отходов в результате их переработки. При разработке месторождений полезных ископаемых открытым способом на земной поверхности формируются отвалы вскрышных пород, занимающие огромные земельные площади. Добытое сырье, как правило, поступает на обогатительные фабрики, в результате чего образуя отходы обогатительной фабрики, размещенные в хвостохранилищах. Только в России накоплено свыше 45 млрд.т. отходов различного класса опасности.

В последние годы восстановление сырьевых ресурсов из горнопромышленных отходов и их комплексное использование является вопросом государственной важности.

Поэтому, «Воспроизводство и использование природных ресурсов» и «Охрана окружающей среды» являются долгосрочной программой РФ, принятой Минприроды России. Сущность их заключается в дополнительных мерах по повышению эффективности использования минерально-сырьевых ресурсов в народном хозяйстве, одной из задач которого является утилизация отходов горно-металлургического производства, а также разработка и осуществление мероприятий, обеспечивающих существенное снижение потерь и повышение уровня извлечения полезных ископаемых и компонентов при добыче и переработке сырья.

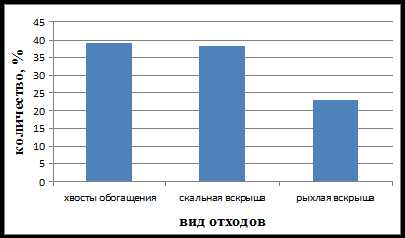

По существующей классификации, к отходам горного производства относят отходы, обусловленные природными свойствами руд — рыхлая и скальная вскрыша, хвосты обогащения. Так напримере, промышленные отходы Лебединского ГОКа, относятся к нетоксичным отходам, невзрывоопасны, непожароопасны, не обладают высокой реакционной способностью, не содержат инфекционных возбудителей и представлены на рис.1.

Рис. 1 Отходы горного производства ОАО «Лебединский ГОК»

Использование данных отходов горного производства возможно в различных областях народного хозяйства. При открытой разработке месторождений помимо полезного ископаемого, возможно использовать и отвалы вскрышных пород в которых были размещены такие породы как мел, известняк, песок, глина, суглинки, скальные породы.

Большинство разновидностей вскрышных пород имеет многоцелевое назначение: четвертичные суглинки возможно использовать при рекультивации хвостохранилищ или карьера с целью создания противофильтрационного экрана; пески отправлять на заводы по производству силикатного кирпича, газосиликатных стеновых блоков и перекрытий, использовать в строительных работах а крупнозернистые разности песков применять в литейном производстве; мел – производство извести, цемента, удобрений, красок а также отправлять на меловой завод, где после переработки и обогащения транспортируется на химическую, бумажную, пищевую и парфюмерную промышленность; скальные породы (кристаллические сланцы и кварцито-песчаники) возможно использовать для производства различных фракций дорожного и строительного щебня. Каждый вид отходов образуемый на ОАО «Леб ГОКе» используется в народном хозяйстве, их использование представлено на рис. 2.

|

а) |

|

б) |

|

|

|

в) |

|

|||

|

Рис. 2 Использование отходов горного производства скопленных в отвалах ОАО «Лебединского ГОКа» а) пески – завод по производству силикатного кирпича; б) мел – меловой завод; в) скальная вскрыша – производство строительного щебня. |

||||

В целом использование кондиционных вскрышных пород на ОАО «Лебединском ГОКе» составляет более 25% от общего объема добычи.

Рис. 3 Доля использования и реализации отходов горного производства на ОАО «Лебединский ГОК»

При обогащении полезных ископаемых образуются отходы, которые представляют собой взвесь мелкодисперсных твердых частиц в воде. От обогатительной фабрики хвосты направляют гидротранспортом в хвостохранилище – сложное гидротехническое сооружение, являющееся неотъемлемой частью всего горно-обогатительного производства. По сути это уже новый вид месторождения – техногенное.

- Хвостохранилища представляют собой скопления отходов горноперерабатывающей промышленности. Объем накопленного в них материала оценивается астрономическими цифрами. Они так же являются перспективными по содержанию и запасам полезных компонентов по сравнению с месторождениями-отвалами горнодобывающих предприятий являются хвосты обогащения руд черных и цветных металлов [1, 5]. Хвосты — это отходы обогащения полезных ископаемых, в которых содержание ценного компонента естественно ниже, чем в исходном сырье, поскольку в них преобладают частицы пустой породы. Твердая фаза хвостовой пульпы представлена смесью минеральных частиц разного размера — от 3 мм до долей микрона. Состав частиц и их плотность зависят от минерального состава пород, вмещающих полезное ископаемое. В настоящее время хвостохранилищах ГОКов КМА заскладировано около 700 млн.т отходов обогащения железистых кварцитов содержащие различные ценные компоненты, а на Магнитогорском ГОКе накоплено около 147 млн.т.. По имеющимся в настоящее время сведениям материал железосодержащих хвостохранилищ достаточно эффективно может быть использован в различных отраслях хозяйства (табл. 1) [1, с.12].

Таблица 1

Возможные направления использования отходов горноперерабатывающей отрасли

|

Отрасль, создающая отходы |

Возможные использования компонентов в различных отраслях промышленности |

|||||

|

Черная металлургия |

Цветная металлургия |

Химическая |

Промышленность стройматериалов |

Сырье для атомной энергетики |

Сельское хозяйство |

|

|

Черная металлургия |

FeCr из окисленных кварцитов |

Металлы из шлаков: Cu, V, Co, Ti, Ta, Nb, Ni, Cr. Zn, Mg, Ce, Ag, Pb |

P, S |

Щебень, цемент, огнеупоры, песок, известь, мел |

U, Th |

Засыпка отвалов |

- Отходы обогащения более удобны для утилизации и их использования, чем отвалы, поскольку они, во-первых, более однородны, а во-вторых, представляют собой уже дробленый, иногда фракционированный материал. Наиболее перспективны для использования в строительстве отходы, образующиеся при сухих способах обогащения - хвосты сухой магнитной сепарации, сухой гравитации.

- Хвосты сухой магнитной сепарации отличаются повышенной крупностью (20-70 мм) и пониженным содержанием металлов. После предварительной подготовки (рассева) они полностью используются в качестве щебня. Хвосты мокрой магнитной сепарации являются мелкодисперсными отходами, за год на горнообогатительных комбинатах России их накапливается более 150 млн.т.

- Отходы обогащения более удобны для утилизации и их использования, чем отвалы, поскольку они, во-первых, более однородны, а во-вторых, представляют собой уже дробленый, иногда фракционированный материал. Наиболее перспективны для использования в строительстве отходы, образующиеся при сухих способах обогащения - хвосты сухой магнитной сепарации, сухой гравитации.

Исследование особенностей складирования отходов обогатительной фабрики ОАО «Лебединский ГОК» выявило закономерность образования пространственно обособленных участков крупных фракций, а также фракций с повышенным содержанием железа в хвостохранилищах, в особенности при одностороннем сливе пульпы и в меньшей степени при контурном.

Хвостохранилища ОАО «Лебединского ГОКа» имеют все предпосылки для образования таких участков. В результате гравитационной дифференциации твердой части пульпы происходит перераспределение складируемого материала в хвостохранилище и образование вблизи выпусков пульпы участков с повышенным (по сравнению с другими участками хвостохранилища) содержанием железа.

-

Значительное влияние на потери железа с хвостами

обогащения оказывают:

- -несовершенство существующей технологии обогащения, что приводит к неполному извлечению железа в концентрат;

- -аварийные остановки оборудования, особенно в период пуско-наладочных работ, сопровождающиеся, как правило, аварийными сбросами продуктов обогащения с аномально высоким содержанием железа;

- -несовершенство существующей технологии обогащения, что приводит к неполному извлечению железа в концентрат;

-несовершенство или отсутствие схем утилизации и улавливания просыпей и продуктов промсмывов;

-

— неудовлетворительное состояние технологического

оборудования;

- — недостаточная организация производства и низкая квалификация обслуживающего персонала.

Совокупность перечисленных факторов с учетом закономерностей формирования техногенных отложений предполагает возможность образования в хвостохранилищах ГОКа участков, имеющих промышленную ценность для вовлечения в разработку хвостов с целью доизвлечения железа.

Вовлечение в отработку железосодержащих хвостохранилищ позволит обеспечить горнодобывающему предприятию черной металлургии дополнительную сырьевую базу [2, с.145-147].

- Изучение и методика исследования техногенных месторождений для разработки в значительной мере отличается от изучения природных объектов [3, с.65-74]. Это обусловлено, с одной стороны, компактным размещением техногенных месторождений непосредственно в зоне промышленных предприятий, с другой стороны - необходимостью исследования их часто необычного и сложного минерального состава.

Таким образом, проведенные исследования показывают, что промышленные отходы горного производства, представляют собой техногенные месторождения, перспективные для вовлечения в разработку. Также техногенные месторождения обеспечат увеличение запасов минерально-сырьевого комплекса, сократят затраты на обогащение основного полезного ископаемого и попутную добычу руды.

- Литература:

Горлова О.В. Техногенные месторождения. — Магнитогорск: МГМА: 1997- С. 68.

Аргимбаев К.Р. Хвостохранилища ГОКов — перспективные техногенные месторождения Выемочно-погрузочное оборудование для разработки полусухих хвостохранилищ / Холодняков Г.А., Аргимбаев К.Р., Иконников Д.А. // Освоение минеральных ресурсов Севера: проблемы и решения. – Воркута, 2011.-Том №1.- С. 145-147.

Макаров А.Б., Техногенные месторождения // Соросовский Образовательноый журнала — 2000.- № 9/10.- С. 65-74.

Основные термины (генерируются автоматически): горное производство, отход, черная металлургия, отход обогащения, народное хозяйство, обогатительная фабрика, скальная вскрыша, сухая магнитная сепарация, хвост обогащения, Россия.

moluch.ru

Горно-обогатительные комбинаты, ГОКи

Горно-обогатительные комбинаты (обогатительные комбинаты, обогатительные фабрики) — предприятия горной промышленности, осуществляющие первичную переработку твердых полезных ископаемых для получения из них продуктов высокой технической ценности, предназначенных для дальнейшего промышленного использования.

Исходным сырьем, перерабатываемым на обогатительных комбинатах, является:

- руда цветных металлов

- руда черных металлов

- неметаллические полезные ископаемые

- уголь

Главная » Добывающая промышленность » Горно-обогатительные комбинаты

Список горно-обогатительных предприятий:

ОАО «Лебединский горно-обогатительный комбинат»

309191, Россия, Белгородская обл., г. Губкин-11, ОАО «Лебединский ГОК»

Тел./факс: +7 (47241) 9-44-55, 7-55-23, 9-56-20, 9-53-81, 9-56-08, 9-46-78

ОАО «Михайловский ГОК»

307170, Россия, Курская обл., г. Железногорск, ул. Ленина, 21

Тел./факс: + 7 (47148) 9-41-05, 9-42-60

ОАО «ЕВРАЗ Качканарский горно-обогатительный комбинат»

624356, Россия, Свердловская обл., г. Качканар, ул. Свердлова, дом 2

Тел./факс: +7 (34341) 6-46-64, 6-43-77, 2-15-31

ООО «Ловозерский горно-обогатительный комбинат»

184580, Россия, Мурманская обл., п. Ревда, ул. Комсомольская, 23

Тел./факс: +7 (81538) 4-31-34, 4-35-29

ОАО «Коршуновский горно-обогатительный комбинат»

665651, Россия, Иркутская обл., г. Железногорск-Илимский, ул. Иващенко, д. 9А/1

Тел./факс: +7 (39566) 3-26-05, 3-14-39, 25-85-29

ОАО «Оленегорский горно-обогатительный комбинат»

184530, Россия, Мурманская обл., г. Оленегорск, Ленинградский проспект, 2

Тел./факс: +7 (81552) 5-55-00, 5-82-52, 5-51-94, 5-53-05, 5-52-12, 5-53-02, 5-53-07, 5-52-09

ОАО «Карельский окатыш»

186930, Россия, Республика Карелия, г. Костомукша, ул. Звездная, д. 52

Тел./факс: +7 (81459) 3-36-09, 3-58-88, 3-58-14, 3-40-13, 3-57-70

ОАО «Стойленский горно-обогатительный комбинат»

309500, Россия, Белгородская обл., г. Старый Оскол, площадка Фабричная, п-д 4

Тел./факс: +7 (4725) 44-93-74, 44-93-72, 44-93-73, 44-93-75, 44-95-45, 44-05-54, 44-94-19

ОАО «Уральский асбестовый горно-обогатительный комбинат»

624261, Россия, Свердловская обл., г. Асбест, ул. Уральская 66

Тел./факс: +7 (34365) 4-10-09, 4-15-75, 4-17-14, 4-15-56, 4-18-84, 4-25-10

ОАО «Оренбургские минералы»

462781, Россия, Оренбургская обл., г. Ясный, ул. Ленина, 7

Тел./факс: +7 (35368) 2-01-61, 2-03-44, 2-01-60, 2-07-31

ОАО «Гайский горно-обогатительный комбинат»

462630, Россия, Оренбургская обл., г. Гай, ул. Промышленная 1

Тел./факс: +7 (35362) 3-07-62, 6-42-99, 6-40-51, 6-40-06

ОАО «Учалинский горно-обогатительный комбинат»

453700, Россия, Республика Башкортостан, г. Учалы, ул. Горнозаводская 2

Тел./факс: +7 (34791) 6-20-03, 6-05-36, 9-54-60, 6-03-07

АО «Ковдорский горно-обогатительный комбинат»

184141, Россия, Мурманская обл., г. Ковдор, ул. Сухачева, 5

Тел./факс: +7 (81535) 7-60-01, 7-50-01, 7-27-63

АО «Евразруда»

654027, Россия, Кемеровская обл., г. Таштагол, ул. Ленина 21

Тел./факс: +7 (3843) 70-60-16, 70-62-87

АО «Михеевский горно-обогатительный комбинат»

457218, Россия, Челябинская обл., Варненский р-н, п. Красноармейский, Пром. зона, вл. 1, стр. 1

Тел./факс: +7 (351) 423-10-02, 423-10-48

АО «Яковлевский ГОК»

309076, Россия, Белгородская обл., Яковлевский р-он, п. Яковлево, 632 км трассы М-2 Территория, дом 1

Тел./факс: +7 (47244) 6-80-47, 6-80-43

ibprom.ru

Salvadori: решение проблемы хранения отработанных крупногабаритных шин

20.06.2018

Огромные запасы отработанных шин создают проблемы со здоровьем и окружающей средой. В более тёплых климатических условиях отработанные шины будут хранить влагу и станут идеальным инкубатором для личинок комаров, что увеличивает риск распространения болезней, таких как лихорадка денге, малярия Зика.

Кроме того, риск пожара на шинах очень высок с точки зрения как воздействия на окружающую среду, так и безопасности для близкого населения людей и животных.

Во время горения шины токсичные выбросы могут включать серу, полициклические ароматические углеводороды (ПАУ) и выбросы бензола с потенциальными канцерогенами.

Сжигание шин в больших объёмах может вызвать дефицит кислорода. В этих случаях в пиролитическом процессе образуются масла, бензол, фенолы и другие вещества, способные загрязнять не только атмосферу, но и почву и водный столик.

В прошлом проблему отработанных шин решали через их складирование и захоронение на полигоне.

Ни один из подходов активно не решает проблему экологической ответственности, стоимость которой может превышать 1 миллиард долларов США.

Тем не менее, некоторые горнодобывающие компании активно начинают сокращать количество отходов сверх КГШ. До сих пор существовали две альтернативы сокращения: резка шин с помощью аллигаторных ножниц, установленных на экскаваторе, или внедрение оборудования для ручного редуцирования размеров.

Salvadori представляет MT-REX™, новую автоматическую и производительную систему редуцирования шин КГШ с запатентованной технологией.

MT-REX™ обеспечивает значительные преимущества для шахт и горнодобывающих компаний.

• Компактность: одно интегрированное устройство.

• Мобильность: модульная конструкция готова для быстрого перемещения.

• Эффективность: быстрое время обработки. Например, MT-REX™ может нарезать шину с шириной посадочного кольца 63-дюймовой менее чем за час.

• Автоматизация: требуется только один оператор.

• Экологичность: потребляет на 50% меньше энергии, чем экскаватор, оснащённый специальными ножницами.

«Сальвадори» уже более 30 лет находится на передовой производства оборудования для переработки шин. Компания разработала интегрированное решение, которое превращает эти отработанные КГШ в ценный и многоразовый ресурс — резиновую крошку.

Первым шагом в утилизации отработанных шин является процесс уменьшения объёмов шин, при котором шина разрезается на несколько секций, которые могут обрабатываться традиционной линией измельчения. Salvadori MT-REX™ — это первое в мире полностью интегрированное оборудование для нарезки шин КГШ до размеров готовых к дальнейшей переработке.

После такой нарезки происходит процесс измельчения. На этой стадии отработанные шины разделяют на компоненты: сталь, текстиль и гранулированный каучук.

Третий и последний этап — превращение гранулированного каучука в цветные и формованные изделия с другим оборудованием «Сальвадори».

Эти три этапа сокращения, измельчения и преобразования составляют полный цикл переработки и позволяют превращать отходы в ценность.

Salvadori MT-REX™ — первая полностью автоматизированная система, позволяющая управлять измельчением шинам диаметром посадочного кольца до 63 дюймов включительно и обеспечивает непрерывный поток чистых и стандартизованных размеров кусков шин. MT-REX™ может эксплуатировать один оператор с помощью вилочного погрузчика, нет необходимости в кран-балке. Все шины КГШ загружаются в переднюю часть, а предварительно заданные размеры нарезанных кусков шин транспортируются по конвейерной ленте MT-REX™.

MT-REX™ завершает четыре задания на сокращение в одном комплекте оборудования:

• загрузка;

• позиционирование;

• резка;

• автоматическое складирование

На сегодняшний день в Минпромторге РФ разрабатывают федеральную программу по созданию технологии замкнутого цикла переработке КГШ и СКГШ, в которую также входит MT-REX ™ компании Salvadori.®

Представитель в РФ и странах СНГ:

Георгий Тюкавин, тел: + 7 985 338 69 83

[email protected]

dprom.online

Как устроен горно-обогатительный комбинат : spetsialny — LiveJournal

Прошлой осенью я путешествовал по металлургическим предприятиям, находящимся на юге России, в районе так называемой Курской магнитной аномалии. Это крупнейший в мире железнорудный бассейн, расположенный в пределах Курской, Белгородской и Орловской областей, как говорит Википедия. Самое впечатляющее там, это конечно огромный карьер, самый большой и глубокий в Европе. В него можно было бы запросто уместить весь комплекс Москва-Сити вместе с прилегающими к нему районами, а крыши его небоскрёбов оказались бы ниже уровня земной поверхности вокруг! На фотках конечно сложно передать то, что ощущаешь стоя на краю этого карьера, но мы попробуем.

Самый большой карьер и находящееся рядом металлургическое предприятие где ведётся переработка добытой в карьере руды называются Лебединский ГОК. Управляет им компания Металлоинвест. ГОК находится в городе Губкин, рядом со Старым Осколом. Строительство комбината началось в 1967 году, а в 1971 приступили к работам в карьере. В этом репортаже проследим путь будущих металлов с момента их добычи до готового к отгрузке продукта. А в следующем увидим как этот продукт превращается в заготовки сверкающего серебристого металла, из которого потом получаются детали для машин и любых других металлических изделий, которые нас окружают.

Так выглядит карьер Лебединского ГОКа со смотровой площадки. Глубина относительно поверхности составляет около 450 метров в самой глубокой точке, но от уровня моря только 250. Ширина 4 на 5 км. Карьер занесён дважды в Книгу рекордов Гиннеса, как крупнейший по добыче негорючих полезных ископаемых. Сейчас рассмотрим в деталях, а потом спустимся вниз.

Фрагмент земной коры в разрезе. Верхние слои — это культурные слои почвы и песок, его вывозят и используют в строительстве; под ним, белые слои — это известняк или мел, у вас в школе или универе мог быть небольшой кусочек этого карьера; ещё ниже, красные вкрапления — глина скорее всего; далее, чёрного цвета, идут твёрдые породы, в них как раз и содержатся кварциты, содержащие железо и другие металлы.

Запасов железной руды в данном местораждении по предварительным подсчётам хватит ещё лет на 150. В сутки в Лебединском ГОКе и находящемся в Курской области Михайловском ГОКе (часть фото была сделана и там), производится в среднем 110 000 тонн обогащённой руды. Содержащей железо породы добывается, конечно, больше, но её ещё нужно обогатить, отделив от пустой породы, ниже увидите, как это происходит.

Сверху всё такое маленькое и игрушечное, но один такой экскаватор высотой почти с 5ти этажный дом! Всего в течение суток в карьере работает 133 единицы горной техники, среди которых 30 карьерных самосвалов, 38 экскаваторов, 20 буровых машин и 45 тяговых агрегатов.

Карьерные самосвалы такие маленькие…

…но на самом деле. Вон с УАЗиком например сравните. Это кстати ещё не самый большой самосвал.

А вот БелАЗ 220-тонник. Самый грузоподъемный самосвал в Лебединском ГОКе.Таких в карьере пока только два, остальные БелАЗы перевозят до 130 тонн. Столько про них слышал с самого детства, в том числе и разных шуточек, а вот живъем увидел только сейчас. Незабываемые ощущения переживаешь, когда такая громадина размером с трёхэтажный особняк движется прямо на вас.

А это Caterpillar грузоподъемностью 180 тонн. Их недавно было закуплено пять единиц. В линейках обоих производителей есть машинки и грузоподъемней раза в два, но даже эти «малыши» впечатляют, вот вам автобус ПАЗ с человечками для сравнения )).

Чем больше внедорожник, тем дальше идти за трактором. Сложно сказать как далеко придётся идти за трактором, если понадобится дотащить до сервиса такой «внедорожник» (или если водитель неправильно припаркуется), поэтому в карьере на такой случай имеются свои «эвакуаторы», тоже на базе БелАЗа.

Кстати, такие крупные машины в карьер привозят в разобранном виде и собирают здесь же.

Вернёмся к руде. В карьере её добывают взрывным способом, примерно раз в три недели производится подрыв, затем осыпавшиеся куски грузят в самосвалы. На этой картинке погрузку осущетсвляют новым экскаватором Hitachi с объёмом ковша в 23 кубометра. Он пока самый большой, остальные отечественные, с ковшами до 20 кубометров.

Пока грузовик везёт породу на разгрузку посмотрим что ещё происходит в карьере. Кроме содержащих железо пород в карьере ещё много так называемой пустой породы. Известняк и песок, например, как я писал выше. Его размывают водяной пушкой и потом вывозят.

Эффектно выглядит когда 10-метровый склон начинает разрушаться.

Учитывая что в карьере довольно жарко, гораздо теплей чем на поверхности (на дворе была середина сентября), тут постоять было приятно.

Грузовик тем временем добрался до места, где породу перегружают в железнодорожные составы.

По ступенчатым краям карьера по спирали проложены рельсы, электровозы вывозят породу наверх, откуда она потом пойдёт на фабрику обогащения. Ведь пока ещё это в общем-то просто твёрдый камень, металлы из него ещё надо добыть. Сейчас мы увидим как это происходит.

Электровозы, кстати, специальные, отечественного производства, построенны на Новочеркасском заводе.

Мотовоз необычной конструкции, никогда таких не видел.

Наконец добытая порода оказывается здесь, на фабрике обогащения.

Для не специалиста многие процессы здесь, конечно, не очень понятны, но если коротко: породу дробят и измельчают, это происходит в таких барабанах. Затем очищают от примесей методом магнитной сепарации, обезвоживают и сушат. На этом этапе получается железнорудный концентрат с содержанием железа, в зависимости от марки, до 69,5%. Такой концентрат уже является полуфабрикатом для дальнейших процессов. Его либо отправляют на другие производства, где нужен именно такой продукт, либо передают в соседний корпус комбината, на окомкование.

Несмотря на то, что многие машины на комбинате введены в строй ещё в советские времена, процесс автоматизирован и управляется современными компьютерами и программным обеспечением.

Окомкование — это процесс дополнительного обогащения железнорудного концентрата. Увлажнённый концентрат в специальных вращающихся чашах смешивается с бентонитом, в результате чего получаются круглые комочки (окатыши) размером 5-20 мм, которые затем обжигают в печах при температуре 1250-1300 градусов.

Печи закрытые, так что можно только увидеть как с одной стороны окатыши поступают в печь, с другой выходят, внешне, они мало чем отличаются. На самом деле есть доменные окатыши, а есть под металлизацию. Первые требуются для доменного производства в них 62-65% железа. Во вторых 66-66,5% железа при низком содержании серы, фосфора и оксида кремния, такие могут использоваться как для выплавки чугуна, так и для производства горячебрикетированного железа, из которого потом льют высококачественную сталь. Горячебрикетированное железо здесь так же выплавляют, и это является следующим этапом обработки окатышей. В брикетах содержится более 90% железа.

Цех обжига весьма тёмный, пыльный и в нём очень жарко. Впрочем, здесь трудятся только машины, люди заходят сюда только когда какой-то из машин требуется техническое обслуживание. Ну или когда производство показывают каким-нибудь очередным журналистам или блогерам )). Суровое брутальное место на Лебединском ГОКе: раньше я видел только чистые светлые цеха машиностроительных заводов, теперь увидел и те, в которых рождается металл из которого потом строят машины на этих заводах.

На выходе комбината можно увидеть готовое сырьё. Большие тёмные кучи — железнорудный концентрат.

А это слитки горячебрикетированного железа, которые получились из металлизированных окатышей.

Специальный роторный заборщик (ещё одна циклопическая машина на комбинате) грузит продукцию в вагоны для отправки заказчикам.

Полученные концентраты, окатыши и брикеты отправляются не только на внутренник рынок России, но и в Европу, Юго-Восточную Азию и США. Скорее всего какое-то количество этого «Лебединского» металла есть и вашем доме или автомобиле.

Индустриальное место с длинной историей.

А рядом строится новый цех и шахтная печь завода горячебрикетированного железа.

источник

Если вам понравился пост, пожалуйста, поделитесь ими со своими друзьями! 🙂

spetsialny.livejournal.com