Линия для производства одноразовой посуды из вспененного PS

- Оборудование из Китая

- Оборудование для изготовления упаковки и упаковочные машины

- Линия для производства одноразовой посуды из вспененного PS

- Артикул

- Цена

- от 100,000$

- Продукция

- одноразовые посуды

- Категория

- Оборудование для изготовления упаковки и упаковочные машины

- Дополнительная категория

- Одноразовая посуда

- Тип оборудования

- Линия

- Шеф-монтаж:

- бесплатно «под ключ»

- Гарантия:

- 1год

- Послепродажное обслуживание:

- Представительство в РФ обеспечивает консультирование по вопросам ремонта и техобслуживания, а также можем предоставить обслуживание на месте. Гарантия поставок запчастей в течение всего срока эксплуатации оборудования.

Описание линии

Линия для производства листового вспененного материала PS используется для получения листов PS из полистирола путём плавления и ввода под высоким давлением вспенивающего вещества.

Полученный по такой технологии материал обладает стойкостью и хорошим внешним видом. Материал может использоваться для производства одноразовой посуды, различных упаковок для пищевых продуктов, электроники, бытовой продукции и т.д.

Производительность линии 6000-7000 шт/ час Оборудование изготавливается на заказ с нужной Заказчику производительностью.

Технические параметры

Данная линия состоит из трех основных блока линии

1. Экструдер листового материала PS

Экструдер листового материала PS 75/90, производительность 60-90kg/h

Сырье:

Полистирол, показатель (индекс) текучести расплава 3

Тальк 1250 меш

Бутан или сжиженные нефтяные газы

Основные параметры

Подробнее

Наименование

Единица

Параметры

Модель

FS-FPP75-90

Используемое сырье

Гранулы PS

Толщина получаемого материала

mm

1-3

Ширина получаемого материала

mm

580

Кратность увеличения при вспенивании

12-20

Объемный вес материала

Kg/m³

50-83

Система нагревания

W/m.

k

k0.021-0.038

Производительность

kg/h

60-90

Источник питания

3 фазы 380v/50Hz

Номинальная мощность

Kw

140

Габариты оборудования

mm

22000×7000×3000

Вес оборудования

Ton

Около 10

Перечень оборудования

Подробнее

Автоматическая система погрузки сырья

Объем бака смешивания: 300kg

Мощность двигателя смешивания: 3kw

Количество погрузки: 200kg/h

Мощность двигателя погрузки: 1.

5kw

5kwПервая ступень экструзии:

Мощность двигателя: 37kw

Диаметр шнека: 75mm

Соотношение длины к диаметру шнека: 32:1

Максимальная скорость вращения: 50rpm

Количество зон нагрева: 5

Мощность нагрева: 28kw

Система ввода вспенивающего вещества:

Вспенивающее вещество: бутан и сжиженные нефтяные газы

Рабочий объем насоса отметривания количества: 25L/H

Давление впрыскивания: 30Mpa

Мощность двигателя: 2.2kw

Гидравлическая система автоматической смены сетки:

Мощность двигателя масляного насоса: 4 kw

Максимальное давление масляного насоса: 20 Mpa

Количество сеток: 2 pieces

Мощность нагрева: 8 kw

Вторая ступень экструзии:

Мощность двигателя: 30 kw

Диаметр шнека: 90 mm

Соотношение длины к диаметру шнека: 34:1

Максимальная скорость вращения шнека: 50 rpm

Количество зон нагрева: 6

Мощность нагрева: 40kw

Экструзионная головка и матрица Диаметр отверстия матрицы по потребностям Заказчика

Одна зона контроля температуры

Точность контроля температуры: ±1℃

Мощность нагрева: 5 kw

Система формования, охлаждения и отрезания

Мощность формования: 0.

55 kw

55 kwСистема тяги

Количество валиков тяги: 3 pieces

Размер тягового валика: Φ260×1300 mm

Мощность двигателя: 1.5 kw

Система устранения статического электричества

Ионный вентилятор: 2 sets

Система сматывания рулона

Вес сматывания: max 40 kg

Диаметр сматывания: max 1100 mm

Подсчет метража, длину можно регулировать

Моментный электродвигатель: 10n.m×2sets

Система электрического управления

Управление нагревом экструдера

Шкаф управления сматыванием

2. Машина для формования, отрезания и укладки

Автоматическая машина для вакуумного формования, отрезания и укладки три в одном

Для формования одноразовой посуды из материала PS

Площадь формования 600×1000mm, скорость 4-5 секунд/раз

Основные параметры

Эффективная площадь формования: 600×1000mm

Скорость формования: 12-15 раз в минуту

Общая мощность при полной нагрузке: 80kw

Источник питания: 3 фазы 380v/50Hz

Вес оборудования: 10 Ton

Габариты: 15000×5000×2800mm

Система серво-управления: 2. 5kw

5kw

Управление с использованием сенсорного экрана

Принцип работы

Погрузка сырья

Автоматическая подача сырья

Нагрев

Вакуумное формование

Гидравлическое отрезание

Пневматическая выгрузка- Сматывание обрезков в рулон

Выход готовой продукции

Упаковка и наклеивание этикетки

Поступление на склад

Перечень оборудования

Подробнее

Разматывание рулона

Тип разматывания: турбинный двигатель с редуктором 0.75kw

Длина разматывания регулируется фотоэлектрическим датчиком

Тип погрузки сырья: пневматическая погрузка

Два вала погрузки

Нагревание

Зона нагрева: 2200×700 (mm)

Керамический нагреватель

Мощность нагрева: 60kw

Подвижная назад и вперед нагревательная камера

Утепление стенок камеры со всех сторон

Наличие модуля контроля температуры

Формование

Максимальная площадь формования: 1000×600 mm

Глубина формования: 0-80mm

Давление формования: 15 тонн, регулируется

Отдельный гидравлический контроль верхней и нижней форм

Гидравлическая часть с наличием лопастного насоса, гидравлического насоса, мощность двигателя 5.

5 kw×2

Скорость производства: 4-5 секунд на одно фомрование

Водокольцевой вакуумный насос

Объем вакуумной емкости: 118 литров

Контроль хода с использованием фотоэлектрического преключателя

Отрезание

Давление отрезания: макс 35 тонн

Автоматический гидравлический контроль

Наличие лопастного насоса, гидравлического насоса, мощность двигателя 5.5kw

Автоматическое управление ходом рабочей поверхности с использованием фотоэлектрического переключателя

Площадь отрезания: 1000×600 (mm)

Система сбора и укладки

Управление PLC

Количество штук укладки вместе произвольно задается, автоматическая укладка

Пневматический контроль

Мощность подачи: 0.55kw с циклоидальным редуктором

Сматывание обрезков в рулон

Управление фотоэлектрическим переключателем

Циклоидальный редуктор 0.

55kw

55kw

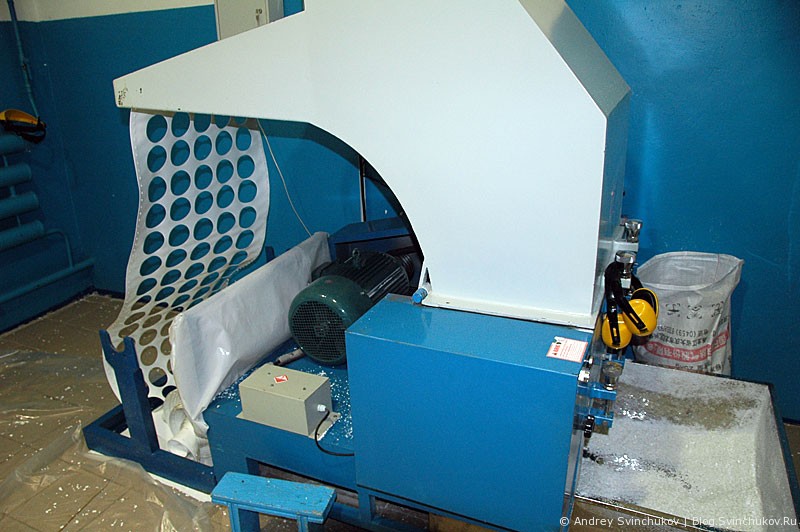

3. Гранулятор обрезков

Производительность 100kg/h, переработка обрезков материала для их повторного использования для экструзии листового материала

Принцип работы

Подача материала

Загрузка материала

Экструзия головкой

Водное охлаждение

Тяга

Сушка ветром

Отрезание гранул

Упаковка

Технические характеристики

Подробнее

Модель

FS-ZL110/300

Диаметр шнека

Φ300×Φ110mm (изменяется)

Мощность главного двигателя

15kw

Мощность двигателя отрезания гранул

0.

75kw

75kwМощность нагрева

15kw

Общая мощность

35kw

Источник питания

3 фазы 380v/50Hz

Количество зон нагрева

4

Сушильный вентилятор

120w

Производительность

80-120kg/h

Используемое сырье

Вспененный PS

4. Вспомогательное оборудование

Подробнее

Наименование

Количество

Емкость для бутана

About 10

Трубка высокого давления

About 20m

Дополнительный насос

1 set

Воздушный компрессор и ресивер

1 set

Градирня

1 set

Видео

youtube.com/embed/NG8oKQ5xDjQ» title=»YouTube video player» frameborder=»0″ allow=»accelerometer; autoplay; clipboard-write; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»>Отправить заявку

ОБОРУДОВАНИЕ ДЛЯ ПРОИЗВОДСТВА ОДНОРАЗОВОЙ ПОСУДЫ

ОБОРУДОВАНИЕ ДЛЯ ПРОИЗВОДСТВА ОДНОРАЗОВОЙ ПОСУДЫ

| ||||||||||

| ||||||||||||

Лучшая линия по производству одноразовой посуды

Одноразовая посуда требует времени. Parason является поставщиком комплексных машин и оборудования для производства одноразовой посуды. Parason предлагает комплексную линию по производству одноразовой посуды , начиная от производства целлюлозы и заканчивая производством столовой посуды превосходного качества. Эти столовые приборы включают тарелки, чашки, миски, контейнеры, стаканы, ложки и т. д.

Линия по производству высококачественной одноразовой посуды

Зачем использовать машину для изготовления посуды Parason? Parason является хорошо зарекомендовавшим себя производителем и поставщиком машин для производства целлюлозы и бумаги. Мы также поставляем машины для изготовления посуды для производства экологически чистой посуды для повседневного использования или упаковки.

Мы также поставляем машины для изготовления посуды для производства экологически чистой посуды для повседневного использования или упаковки.

Установка для изготовления биоразлагаемой посуды включает две основные машины — формовочную машину и машину для обрезки. Формовочная машина формирует формы таких продуктов, как тарелки, подносы для еды, чашки, миски и т. д. Эти формы формируются с помощью форм из стального сплава. Формы могут быть изготовлены любой формы, которая требуется заказчику. Например, плита с 2 отделениями, плита с 4 отделениями, плита с 5 отделениями и т. д.

Какое сырье используется для производства одноразовой посуды? Основное сырье для производства биоразлагаемой посуды/посуды получают из сельскохозяйственных отходов. Эти сельскохозяйственные отходы в основном включают жмых, остатки сахарного тростника, пшеничную солому, рисовую шелуху, рисовую солому и другие сельскохозяйственные отходы.

Преимущества этих видов сырья в том, что они саморазлагаются по своей природе. Это означает, что они никоим образом не наносят вреда природе, как пластиковые тарелки и чашки.

Некоторые из популярных машин, предлагаемых Parason для изготовления посуды: –

- Машина для изготовления посуды из рисовой шелухи

- Машина для изготовления посуды из пшеничной соломы

- Машина для изготовления посуды из сахарного тростника

- Машина для изготовления посуды из рисовой соломы

Существуют различные режимы работы станка для изготовления одноразовой посуды. Линия по производству биоразлагаемой посуды Parason может работать в полностью автоматическом или полуавтоматическом режиме. Эти машины классифицируются в зависимости от их производственной мощности, например, машины с высокой консистенцией, средней консистенцией и низкой консистенцией.

Машины Parason — это недорогие машины с более высокой производительностью. Мы разрабатываем различные мощности производственных линий, чтобы удовлетворить конкретные потребности наших клиентов.

Процесс начинается с –

Волокнистое формование

Сырье перерабатывается для получения однородной массы. Эта суспензия называется пульпой. Процесс производства целлюлозы включает в себя использование таких машин, как рафинировочная машина, просеивающая машина, сгустители, диспергаторы, машина для удаления краски и т. д.

Эти машины для производства целлюлозы Parason производят целлюлозу самого высокого качества, из которой получают изделия из формованного волокна высшего качества.

Целлюлоза подвергается дальнейшей обработке в формовочных машинах, оснащенных специальными формами, придающими целлюлозе желаемую форму.

В основном пульпа находится в полутвердом состоянии. После того, как формовочные машины придают целлюлозе форму, она проходит через другой процесс, в ходе которого из формованной целлюлозы отжимается лишняя вода, и она высушивается.

Теперь получаем формованную целлюлозу, которую сушат.

Далее этот продукт отправляется на обрезной станок, в котором изделиям придается правильная форма и обрезаются края, что придает ему гладкую и богатую отделку.

Что можно производить на линии по производству одноразовой посуды Parason?На линии по производству одноразовой посуды Parason можно производить разнообразные изделия из формованного волокна. Некоторые столовые приборы и посуда, производимые нашими клиентами с использованием машин Parason: –

Серия Vortex Quantum помогает в производстве пластиковой посуды

С 2007 года Vortex предоставляет американской компании по производству пластмасс решения для транспортировки пластиковых материалов на протяжении всего их производства. средство. Поскольку этот завод пластмасс работает в 5 смен, 24 часа в сутки и все дни в году, кроме двух, клиент уделяет особое внимание поиску компонентов, рассчитанных на надежность и долговечность. Получив удовольствие от качества компонентов Vortex, эта компания, производящая пластмассы, в настоящее время имеет на своем предприятии 7 роликовых затворов, 31 отклоняющий тройник и 32 затвора с квантовыми отверстиями.

Получив удовольствие от качества компонентов Vortex, эта компания, производящая пластмассы, в настоящее время имеет на своем предприятии 7 роликовых затворов, 31 отклоняющий тройник и 32 затвора с квантовыми отверстиями.

Технологический процесс

В этом клиентском процессе компоненты Vortex были использованы для оказания помощи в нескольких областях, в том числе:

- Обращение с повторно измельченными пластиковыми материалами, чтобы отходы можно было повторно использовать в процессе экструзии.

- Обращение со смолами и сырыми пластиковыми смесями перед процессом экструзии пластмасс.

- Объединение пластиковых материалов из нескольких источников для транспортировки к одному пункту назначения.

Конечным продуктом клиента является столовая посуда из полистирола, более известная как «чашки, тарелки и миски из пенопласта».

Измельчение, переработка и повторное использование

Эта компания по производству пластмасс использует Vortex Roller Gates для повторного измельчения пластиковых пластин. После того, как литники, направляющие, заусенцы и другие полистирольные материалы, не соответствующие техническим требованиям, производятся в результате процесса экструзии пластика, они измельчаются, измельчаются, повторно вводятся и перерабатываются вместе с новыми пластиковыми смолами, так что качественные готовые изделия все еще могут быть изготовлены из переработанных материалов. материалы.

После того, как литники, направляющие, заусенцы и другие полистирольные материалы, не соответствующие техническим требованиям, производятся в результате процесса экструзии пластика, они измельчаются, измельчаются, повторно вводятся и перерабатываются вместе с новыми пластиковыми смолами, так что качественные готовые изделия все еще могут быть изготовлены из переработанных материалов. материалы.

Благодаря повторному использованию отходов в производстве, эта компания по производству пластмасс сократила свои производственные отходы до уровня менее 1%.

- 6 заслонок с вихревыми роликами:

- Размер заслонки: 10 дюймов (254 мм)

- 1 заслонка с вихревыми роликами:

- Размер заслонки: 16 дюймов (406 мм)

- Характеристики заслонки: 7 Корпус изготовлен из алюминий.

- Лезвие изготовлено из нержавеющей стали 304.

- Поверхности, контактирующие с материалом, изготовлены из нержавеющей стали 304.

- Каждые ворота оборудованы специальным служебным входом.

*Чтобы компенсировать длинный ход каждой заслонки, каждая из них была оснащена увеличенным пневматическим приводом. Каждый пневматический привод был построен с магнитным поршнем для размещения магнитных герконов для индикации положения лезвия.

Роликовые затворы Vortex снабжены компенсирующими износ уплотнениями крышки, изготовленными из твердого полимера и прессованной резины. Поскольку ворота со временем подвергаются множеству срабатываний, лезвие начинает изнашиваться относительно полимерных уплотнений. Основа из прессованной резины позволяет уплотнениям самокомпенсировать износ, благодаря чему пыленепроницаемость ворот сохраняется в течение длительного периода времени.

Роллетные ворота также оснащены роликами с регулируемой системой CAM, изготовленными из твердого полимера. Если ворота начинают терять герметичность, ролики можно отрегулировать вверх, чтобы створка снова прижалась к уплотнениям. Эту процедуру технического обслуживания можно быстро и легко выполнить, пока ворота остаются на месте, и выполняется с использованием только простых инструментов.

Если материал начинает попадать в крышку ворот, рольставни оснащены съемными панелями вдоль боковой рамы, которые обеспечивают доступ к сменным уплотнениям крышки. Используя только простые инструменты, панели можно снять с каждой стороны корпуса ворот. Затем можно вставить новое уплотнение крышки в порт уплотнения, поскольку старые уплотнения одновременно выталкиваются с другой стороны клапана. Это позволяет быстро и легко заменить уплотнение, не снимая шибер с места.

Впускные отверстия для специального обслуживания были добавлены к этим роликовым затворам для направления потока материала через центр впускного отверстия каждого затвора. При этом специальный сервисный вход защищает ролики ворот, защищая их от потока материала. Впускные отверстия специального назначения также создают мертвый карман, который позволяет материалу падать с передней кромки отвала при его закрытии. Эта функция предотвращает попадание материала в торцевое уплотнение затвора, что в противном случае могло бы вызвать утечку материала через клапан и другие ошибки приведения в действие лопасти.

Экструзия

На предприятии этого клиента Vortex Quantum Orifice Gates помогают транспортировать смолы, компаунды и другие пластмассовые материалы на всех этапах производства.

Полистирол является термопластом, что означает, что необработанные пластмассовые материалы размягчаются под воздействием тепла. Таким образом, введенное тепло начинает процесс экструзии. После размягчения полистирол принимает желаемую форму. На выходе из линии экструзии формованный полистирол возвращается к температуре окружающей среды и затвердевает, принимая желаемую форму чашки, тарелки или миски.

- 32 Затворы Vortex Quantum Orifice

- Размер затвора: 6 дюймов (152 мм)

- Технические характеристики затвора:

- Корпус затвора изготовлен из алюминия.

- Лезвие изготовлено из нержавеющей стали 304.

- Поверхности, контактирующие с материалом, изготовлены из нержавеющей стали 304.

- Каждые ворота оборудованы специальным служебным входом.

*Чтобы компенсировать длинный ход каждой заслонки, каждая из них была оснащена увеличенным пневматическим приводом. Каждый пневматический привод был построен с магнитным поршнем для размещения магнитных герконов для индикации положения лезвия.

Затворы Vortex Quantum Orifice Gate предназначены для использования в системах с гравитационным потоком, давлением или вакуумом до 15 фунтов на кв. дюйм (1 бар изб.). В процессе этого клиента пластиковые материалы пневматически транспортируются под давлением в разбавленной фазе.

В 1980 году основатель Vortex Нил Петерсон определил, что традиционные шиберные задвижки и поворотные затворы хорошо приспособлены для работы с газами и жидкостями, но не с сухими материалами. Они основаны на мягких резиновых уплотнениях, которые разрушаются или отрываются во время использования, что приводит к утечке воздуха и материала через клапан или в атмосферу. Износ уплотнений вызывает частую потребность в техническом обслуживании клапанов, неэффективность производства и нечистую окружающую среду на предприятии.

С учетом этих недостатков был запатентован Vortex Orifice Gate как первый шиберный затвор, специально предназначенный для работы с сыпучими материалами. Он включает твердые полимерные уплотнительные пластины, которые компенсируют износ с течением времени, что достигается за счет «динамической нагрузки» уплотнительных пластин на лезвие. Во время цикла клапана любой износ от трения между лопастью и уплотнениями компенсируется сжатой резиновой прокладкой на уплотнительных пластинах. Эти уплотнения также защищены от абразивного износа при взрыве, что обеспечивает долгий срок службы и надежность без частого технического обслуживания.

Конструкция лопастей и уплотнений дроссельного затвора позволяет клапану «самоочищаться» при ходе открытия, что предотвращает скопление материала во внутренних уплотнениях клапана. Эта функция имеет решающее значение для предотвращения утечки материала через клапан или в атмосферу. №

Чтобы гарантировать, что пыленепроницаемое уплотнение клапана может поддерживаться с течением времени, шиберная диафрагма оснащена запатентованной системой регулировочных прокладок вдоль боковой стороны шибера. Эта функция позволяет инженерам по техническому обслуживанию увеличить сжимающую нагрузку между уплотнительными пластинами и лопастью за счет удаления регулировочных прокладок с каждой стороны клапана, при этом оборудование остается на линии. В отличие от большинства клапанов, профилактическое обслуживание дроссельной заслонки требует снятия деталей, а не их замены.

Эта функция позволяет инженерам по техническому обслуживанию увеличить сжимающую нагрузку между уплотнительными пластинами и лопастью за счет удаления регулировочных прокладок с каждой стороны клапана, при этом оборудование остается на линии. В отличие от большинства клапанов, профилактическое обслуживание дроссельной заслонки требует снятия деталей, а не их замены.

В передней части клапана Quantum Orifice Gate есть три небольших выпускных отверстия (на фото). После многих срабатываний с течением времени нажимные пластины могут начать терять герметичность, что приведет к попаданию пыли материала в корпус клапана. В это время допускается выход незначительного количества пыли материала из клапана через дренажные отверстия. Эта функция предназначена для указания специалистам по техническому обслуживанию, когда необходимо выполнить техническое обслуживание для восстановления пыленепроницаемого уплотнения дивертора.

В совокупности эти функции повышают эффективность процесса за счет пыленепроницаемого уплотнения, предотвращающего утечку воздуха и материала в атмосферу.

Транспортировка материалов по всему предприятию

Эта компания по производству пластмасс настроила двухсторонние и четырехсторонние отклоняющие линии Vortex для создания «банков» для автоматизированной транспортировки пластиковых материалов по всему предприятию. Пневматические «банды» позволяют различным транспортным линиям встречаться и либо отводить материалы к нескольким пунктам назначения, либо объединять материалы для транспортировки к общему пункту назначения.

Для того, чтобы приспособиться к уже существующей площади клиента, большинство отклоняющих устройств были сконструированы в соответствии с размерами наружного диаметра труб, но некоторые из них были сконструированы с использованием размеров труб Schedule 10.

- 5 Переключатели Vortex Wye Line

- Размер клапана (внешний диаметр): 4 дюйма (102 мм)

- Впускной и выпускной патрубки изготовлены из нержавеющей стали 304.

- 11 Переключатели Vortex Wye Line

- Размер клапана (внешний диаметр): 6 дюймов (152 мм)

- Изготовлен с использованием размеров труб Schedule 10.

- Впускной и выпускной патрубки изготовлены из алюминия.

- Отвод Технические характеристики:

- Двусторонняя конструкция.

- Корпус клапана изготовлен из алюминия.

- Лезвие изготовлено из нержавеющей стали 304.

- Поверхности, контактирующие с материалом, изготовлены из нержавеющей стали 304.

- Прямая ножка с отклоняющейся конструкцией.

- Прижимные пластины из ПЭТ.

- 15 Переключатели Vortex Wye Line

- Размер клапана (внешний диаметр): 4 дюйма (102 мм)

- Технические характеристики переключателя:

- Четырехходовая конструкция.

- Корпус клапана изготовлен из алюминия.

- Лезвие изготовлено из нержавеющей стали 304.

- Впускной и выпускной патрубки изготовлены из нержавеющей стали 304.

- Поверхности, контактирующие с материалом, изготовлены из нержавеющей стали 304.

- Прямая ножка с отклоняющейся конструкцией.

- Прижимные пластины из ПЭТ.

*Чтобы компенсировать длинный ход каждой заслонки, каждая из них была оснащена увеличенным пневматическим приводом. Каждый пневматический привод был построен с магнитным поршнем для размещения магнитных герконов для индикации положения лезвия.

Переключатели Vortex Wye Line Diverters были поставлены для пневматической транспортировки пластиковых материалов по всему производственному предприятию. Отклонители звездообразной линии предназначены для использования в системах с давлением или вакуумом до 15 фунтов на кв. дюйм (1 бар изб.). В процессе этого клиента пластиковые материалы пневматически транспортируются под давлением в разбавленной фазе.

Звездообразные отводные устройства могут использоваться либо для направления материалов из одного источника в несколько пунктов назначения, либо для схождения материалов в обратном направлении. В процессе этого клиента пластиковые материалы собираются из нескольких источников к общему месту назначения, чтобы подавать их на экструзионную линию.

В отличие от обычных отклоняющих клапанов, отклоняющий тройник оснащен скользящей пластиной с отверстием, соответствующим внутреннему диаметру конвейерной линии, так что беспрепятственный воздушный поток может переносить материалы вниз по течению. Для закрытых портов подачи сплошная часть скользящей лопасти останавливает поток материала, что приводит к надежному отключению. Это позволяет переключать траверсу «на лету».

Как и в конструкции ворот Quantum Orifice Gate, отклоняющая линия Vortex Wye Line Diverter оснащена прижимными пластинами с динамической нагрузкой, компенсирующими износ, между скользящей лопастью. По мере того, как клапан вращается, любой фрикционный износ между лопастью и уплотнениями самокомпенсируется сжатой резиновой прокладкой на уплотнительных пластинах. Это гарантирует, что пыленепроницаемое уплотнение клапана может поддерживаться в течение долгого времени с минимальным вмешательством в техническое обслуживание. В отличие от обычных отклоняющих клапанов, в которых используются эластичные уплотнения, подвергающиеся воздействию потока материала, уплотнения нажимной пластины тройникового отвода защищены от абразивного воздействия взрывной волны, что обеспечивает их надежность и долговечность при использовании. 9№ 0006

9№ 0006

Переключатель Vortex Wye Line Diverter также имеет запатентованную систему регулировочных прокладок вдоль боковой стороны ворот. Эта функция позволяет инженерам по техническому обслуживанию увеличить сжимающую нагрузку между уплотнительными пластинами и лопастью за счет удаления регулировочных прокладок с каждой стороны клапана, при этом оборудование остается на линии. В отличие от большинства клапанов профилактическое обслуживание переключателя звездообразной линии требует снятия деталей, а не их замены.

По мере того как поток воздуха уносит материалы вниз по потоку, в закрытых каналах подачи создается естественный аэродинамический профиль высокого давления, который отклоняет материалы, попавшие в замкнутые сегменты линии, обратно в поток материала.

В передней части клапана тройник имеет три небольших выпускных отверстия (на фото). После многих срабатываний с течением времени нажимные пластины могут начать терять герметичность, что приведет к попаданию пыли материала в корпус клапана.

k

k 5kw

5kw 55 kw

55 kw

55kw

55kw 75kw

75kw Вакуумный загрузчик сырья, пневмозагрузчик, шнековый загрузчик

Вакуумный загрузчик сырья, пневмозагрузчик, шнековый загрузчик Шнеки и цилиндры (шнековые пары)

Шнеки и цилиндры (шнековые пары)

Москва

Москва ,Ltd

,Ltd