Производство паркета: оборудование и технология

В производстве паркета важным этапом является выбор пород древесины, как исходного сырья для изготовления напольного покрытия любой формы. Паркетная доска занимает одно из первых мест по популярности среди покрытий для отделки пола. Изделие является отличной заменой паркету и по характеристикам ничем ему не уступает.

Виды паркетной доски

Конструкция паркетной доски

По структуре доска имеет три слоя разного типа древесины. Нижний и средний слой изготавливается из менее ценных пород дерева. В качестве исходного сырья берут сосну или лиственницу. Слои располагают так, чтобы волокна каждого были перпендикулярны друг другу. Для верхнего слоя используют дорогостоящую древесину, волокна которой направлены вдоль полотна. Благодаря такому расположению волокон паркетная доска становится прочной и не деформируется после укладки.

Паркетные доски отличаются по виду древесины и размерам. Верхний декоративный слой может выполняться из традиционных и экзотических пород деревьев. Каждый сорт отличается друг от друга по цвету, твердости и рисунку. Современные технологии способны придавать дереву различные оттенки, поверхность делать шероховатой, вносить элемент старения.

Паркетная полоса изготавливается из:

- дуба;

- бука;

- ореха;

- ясеня;

- шоколадного дерева;

- оливы.

Виды паркета

По количеству ламелей доска подразделяется на однополосную, двух и трехполосную. Самое дорогое – производство однополосных изделий. Сверху изделие покрывается специальными лаками и маслами, которые делают поверхность ровной, прочной и стойкой к разным механическим воздействиям. Лаковое покрытие придает доске насыщенность и четкость. Благодаря замковому соединению процесс сборки не отнимает много времени. Поверхность приятная на ощупь. Продукция имеет высокие звукоизоляционные характеристики и не накапливает статического электричества.

Другие разновидности паркета

Кроме паркетной доски, существует ряд других напольных покрытий:

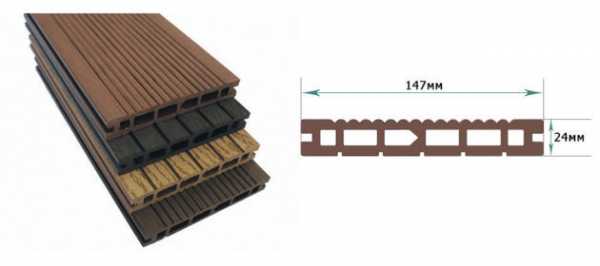

- террасная доска;

- массивная доска;

- художественный паркет.

Террасная доска или «декинг». Такое покрытие предназначено для террас, основой которого является дерево. Обладает высокими прочностными характеристиками и повышенной степенью влагостойкости. Применяется в местах, где существует вероятность прямого влияния солнечных лучей, дождя, снега и резких перепадов температур наружного воздуха.

Террасная доска

Массивная доска – красивое и высокопрочное покрытие, выполненное из цельного куска дерева.

Сравнение массивной доски с паркетной

Модульный паркет. Пол из готовых модулей, неприхотлив в эксплуатации. Состоит из верхнего декоративного слоя и фанерного основания. Каждый отдельный модуль включает в себя сложные узоры штучного паркета.

Модульный паркет

Художественный паркет. Элитное покрытие с оригинальным и гармоничным узором. Изготовление паркета основывается на применении планок разных цветов и нескольких пород дерева.

Художественный ламинат

Оборудование для производства паркетной доски

Для производства паркетных изделий требуется специальное оборудование:

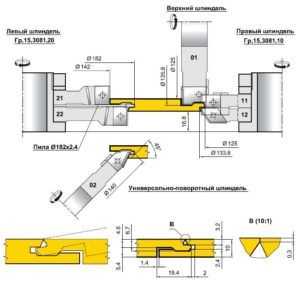

Чертёж машины для производства паркета

- распиловочные станки;

- заточные приспособления для пил;

- пресс для склеивания;

- сушилка.

Это основные приспособления, которые необходимы для производства штучного паркета и других изделий. Все это оборудование должно удобно размещаться в помещении.

Если цех небольшой по площади, то часть операций выполняют в других помещениях или на улице, где будет производиться первичная обработка леса. Подготовительные работы можно осуществить под навесом. После просушки и распиловочных станков дерево поступает на выходную линию, затем ему задается нужная толщина при помощи многопильных станков.

Основная обработка материала выполняется на четырехстороннем строгальном и торцовочном станке. Полосы получаются ровные, гладкие и определенной длины. Отдельные элементы склеиваются между собой специальным прессом.

При подборе оборудования следует учитывать, какой вид паркета будет выпускаться. Эконом-вариант потребует меньше инвестиций, а производство дорогостоящих элитных видов повлечет приобретение дополнительного оборудования.

Производство штучного паркета

Производство паркетной доски

Необработанная древесина поступает в пункт хранения или склад, где его тщательно осматривают на наличие дефектов. Бракованное сырье к дальнейшей работе не допускается.

Далее, начинается процесс сушки отобранного качественного материала. В специальных сушильных камерах древесина несколько месяцев находится под действием высокой температуры. Здесь же происходит термическая обработка сырья. В итоге дерево получается плотным, прочным и стойким к различным видам деформации. После окончания манипуляций с древесиной приступают к изготовлению паркета. Подготовленная древесина поступает в распиловочный цех, где ее обрабатывают и придают правильную геометрическую форму.

Производство паркета основано на работе строгальных, фрезерных и торцевых станков, которые с точностью выполняют каждый элемент. Отшлифованный паркет покрывается лаком и упаковывается для дальнейшей реализации. Изготовление паркета не самый сложный процесс по сравнению с производством других видов паркетных изделий, где необходимо спрессовать между собой разные породы дерева.

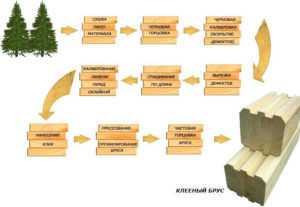

Этапы производства паркетной доски

Натуральные дорогостоящие породы используются для изготовления верхнего слоя доски, а менее ценные – для основания и среднего слоя. Качество товара, срок эксплуатации и внешний вид зависят от вида древесины, способа проведения подготовительных работ и рабочего процесса, а также от качества клеящего состава.

Выделяют основные направления производства продукции:

Подготовка древесины для производства паркета

- Изготовление основания и среднего слоя.

- Подготовка внешнего покрытия.

- Прессование всех частей под воздействием высокой температуры.

Сначала древесину раскладывают по породам. Затем приступают к просушке дерева в специальных сушильных камерах. За это время древесина приобретает упругость и прочность.

Материал распиливают, придавая ему правильные геометрические формы нужных размеров. Готовые изделия обрабатывают на фрезерном станке и шлифуют.

После того как основание и средний слой готов, приступают к внешнему декоративному слою. Ценную породу древесины распускают на полосы и обрабатывают на фрезерном станке. Все слои смазываются клеем и под действие пресса сдавливаются и склеиваются между собой. Верхняя часть покрывается лаком в несколько этапов.

Производство паркета

Преимущества и недостатки паркетной доски

Основные недостатки продукта:

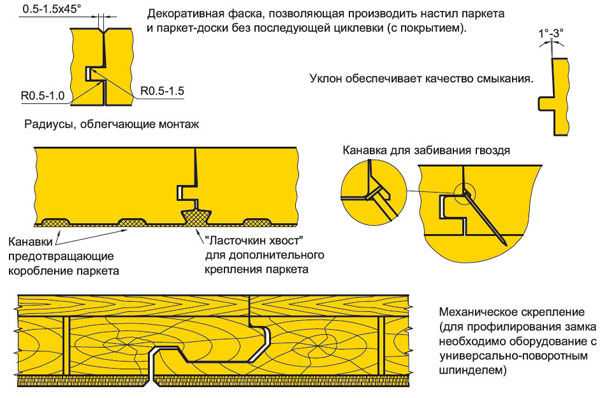

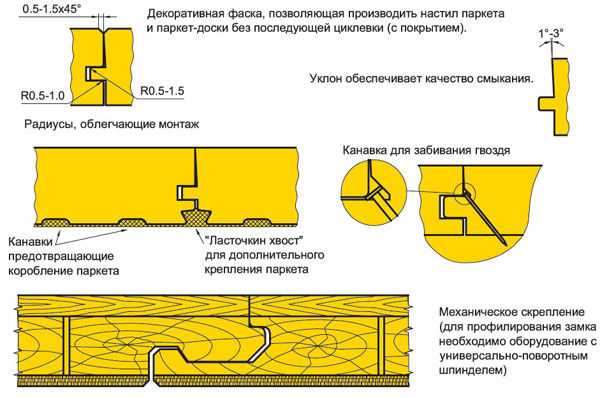

Варианты замковых соединений для паркетной доски

- изделие следует защищать от влияния высоких температур и влаги;

- портят структуру полотна химические реагенты и влага;

- односторонняя направленность узора.

Достоинства:

- отлично подходит для оформления интерьера в классическом стиле;

- сразу готово к применению после приобретения;

- длительный срок эксплуатации;

- простота монтажа за счет удобного замкового соединения;

- гибкость и устойчивость к внешним воздействиям;

- многообразие цветовой гаммы.

Недостатки материала перекрывает его функциональностью и практичностью.

Это экологически чистый продукт и настоящее деревянное покрытие. Длину полос можно подогнать под размеры комнаты, достаточно отрезать лишний кусок специальным ножовочным полотном. По всем четырем сторонам изделие имеет специальные боковые и торцевые замки, которые при замыкании с другой полосой обеспечивают жесткость соединения. После покупки материал не требует дополнительного обслуживания и подготовки к укладке.

Изделие можно укладывать на пол с подогревом, предварительно проложив гидроизоляцию.

Себестоимость производства доски в полтора раза дешевле изготовления штучного паркета.

Видео по теме: Как сделать паркет

promzn.ru

производство паркета. Технология и оборудование для производства паркетной доски. Стоимость производства паркета :: BusinessMan.ru

Сегодня есть основание утверждать, что производство паркета — один из тех видов бизнеса, который успешней развивается не в центре, а именно в регионах России.

Российский рынок паркета

Свидетельством сказанному являются два российских лидера паркетного производства – Обнинский з-д и фабрика «Заря», расположенные в Калужской области. Существование же многочисленных российских торговых марок паркета отражает тенденцию роста коммерческой привлекательности этого бизнеса, представим их неполный перечень: Alloro, Junglewood, «Адыгея-паркет», «Артпаркет «Янтарная прядь»», «Бонд», «Майкопский паркет», «Паркет Романовский», «Старый мастер», «Традиции русского паркета».

Главным потребителем паркета является строительная индустрия. Важно также сотрудничество с хозяйственными магазинами, а в особенности – с супермаркетами. Опрос, проведенный журналом «Дом и быт» показал, что 75% компаний-застройщиков России ощущают дефицит поставок качественного паркета. Технология производства паркета прогрессирует, что как раз и демонстрирует вышепредставленный букет различных торговых марок.

Где и как открыть бизнес?

Предприниматель, перед тем как войти в бизнес по производству паркета, должен одновременно учесть и увязать между собой несколько важных факторов.

Чрезвычайно важны «технические» вопросы. Поблизости должны функционировать лесозаготовительные предприятия либо лесопилки и, естественно, произрастать в промышленных объемах древесина, используемая для производства паркета.

Должна быть предусмотрена бесперебойная передача электроэнергии (идеально – из двух альтернативных ЛЭП). Важны предварительные договоренности о покупках продукции с застройщиками (СМУ и проч.).

Для минимизации возможных рисков при осуществлении производства оптимальным шагом выглядит аренда небольшого деревообрабатывающего завода на окраине города. Там, в специально обустроенном производственном помещении, устанавливается оборудование для производства паркетной доски. (При этом изначально самим бизнес-проектом предусмотрены организационные и технические требования контролирующих органов.)

Планирование территории производства

Размещение производства должно подчиняться порядку осуществления производственного процесса. Важна удобная подъездная дорога к лесопилке. Для лесопильного участка отводится площадь 50-100 м2, над ним оборудуется навес. Черновая доска — продукция лесопилки — складируется поблизости к подготовительному участку, под который в помещении выделена производственная площадь около 90 м2. Для конечного этапа – «чистовой обработки», осуществляемой при помощи паркетной линии, — потребуется 60 м2. Таким образом, общая расчетная площадь под производство паркета составляет около 200 м2.

Какой паркет изволите?

Как утверждает статистика, производство паркета находится «на подъеме». Своеобразным психологическим стимулом дальнейшего развития, как отмечают специалисты, является преобладание на рынке России (как и других стран СНГ) товара низкого уровня качества. Предприниматели, открывая паркетный бизнес, стремятся продемонстрировать более высокое качество своей продукции. Поэтому перспективу коммерческого успеха может иметь даже небольшое производство, наладившее производство пользующегося спросом товара.

Производство какого же паркета целесообразно развивать? Будем следовать от максимально востребованного, тогда вначале будет позиционироваться штучный, за ним – мозаичный, потом – паркетная доска (многослойный) и, наконец, щитовой. Многослойный паркет требует дополнительных инвестиций в клеевое производство. Безусловно, предпочтительней в этих целях использовать импортные станки для производства паркета.

И все-таки большинство российских предпринимателей производит штучный паркет. Он представляет собой стандартные технологичные фактурные планки, обычно изготовляемые в диапазоне толщины 1,5-2,2 см, ширины 3-15 см, длины 9,5-50 см. Как его классифицируют? Всем известен классический, привычный нам «советский» формат — 15 х 45 х 250 мм, остальное же считается европаркетом. Паркетины жестко крепятся между собой при помощи соединения двух боковых шпунтов с двумя пазами.

Разная древесина – разный паркет

Каждый предприниматель, изготовляющий паркет, ориентируется на определенный рынок и, соответственно, подбирает производственное сырье под его запросы. Общеизвестно, что фактура любого паркетного покрытия и его рисунок зависят от вида древесины. Творческого подхода к выбору сортов дерева требует производство художественного паркета.

Приведем пример некоторых видов паркета (в зависимости от использованного сырья). Дубовый паркет, наверное, наиболее популярен в Европе, возможно, из-за исторической традиции. Дуб издревле считается воплощением силы и крепости, возможно, поэтому изделия из него традиционно пользуются особым спросом. Среди изделий из древесины умеренных широт он — один из самых прочных. Цвет может быть различным: от светло-коричневого до темных благородных оттенков мореного дуба (самого дорогого).

Паркет из бука слабо текстурирован, однако обладает нежным теплым светлым рисунком: от белесого с желтоватым оттенком до насыщенного золотисто-коричневого. Тем не менее, его древесину ценят наряду с дубом настоящие ценители паркета – британцы.

Примечательно, что при дополнительной обработке паром эта древесина приобретает красноватый цвет. (Производство паркета иногда использует и этот способ.) Замечательный получается также паркет из ясеня. Кроме того что он не менее прочен, чем дубовый, ему присущ тонкий фактурный рисунок. Пестрая, с красноватым оттенком древесина ореха способна, будучи превращенной в паркет, создать на полу, благодаря своему яркому рисунку, действительно фантастические панно. Популярен также светлый паркет из березы.

Полный цикл производства паркета

Изготовление паркета полного цикла включает в себя несколько стадий.

Сначала идет первичная обработка леса при помощи лесопилки (стоимость российской — 50 тыс. $) и сушилки (соответственно – 15–20 тыс. $).

Затем – подготовительная стадия. В ее рамках – при помощи многопильного станка (5-15 тыс. $) задается толщина изделий. Основная же обработка производится на четырехстороннем строгальном станке (12-15 тыс. $) и торцовочном (2-4 тыс. $), режущем профилированную доску на стандартные «штуки».

И, наконец, собственно паркетная линия, оснащенная строгальным четырехсторонним станком, совмещенным с шипорезом (60 тыс. $ (от российского производителя), до 220 тыс. $ – импортная).

Если же предприниматель стремится организовать изготовление паркета, конкурентного на внешнем рынке, то ему следует руководствоваться стандартами ISO9001 и DIN. Понадобится хотя бы на конечной стадии производственного процесса импортное оборудование. При этом инвестиции в производство продукции составят 500 тыс. $. Стоит ли упоминать, что повышение качества продукции должно стимулировать оплату труда рабочим?

Производство полного цикла, обслуживаемое станками российского изготовления, обойдется дешевле — в 250 тыс. $. Оно будет соответствовать российским ГОСТам и ориентировано на российский рынок.

Художественный паркет

Производство художественного паркета в России началось еще в XVIII веке, когда возводились Петербургские дворцы. Мастера того времени использовали более 50 видов древесины. Современное промышленное изготовление основано на наклеивании цветных планок на основание (так называемая техника маркетри).

При изготовлении такого паркета слои древесины ложатся на основание перпендикулярно друг другу. В таком сочетании фактурность их волокон смотрится наиболее выигрышно. Лицевой слой изготавливается из высокосортного дерева толщиной 5-6 мм. Лакируется такое изделие основательно, обычно в 5 слоев.

Эконом-вариант производства паркета

Предприниматель, «примеряя на себя» любой бизнес, исходит из требуемой суммы инвестиций в него. Затраты для производства штучного паркета при покупке подготовленного сырья могут составить 50 тыс. $.

При этом предприниматель избирательно покупает станки для паркета: паркетную линию российского производства стоимостью 20 тыс. $, а также оборудует подготовительный участок, что по минимуму обойдется тоже в 20 тыс. $. Покупка, монтаж, запуск оборудования, а также затраты на закупку сырья составят как раз упомянутые выше 50 тыс. $.

Впрочем предприниматель-производственник не останавливается на таком приобретении. Окупив этот эконом-вариант «запуска» бизнеса, он продолжает инвестировать в производство, стремясь организовать его полный цикл.

Паркетный бизнес и человеческий фактор

Не следует забывать старую истину — «кадры решают все». Изначально следует нанять себе надежных помощников: грамотного бухгалтера-экономиста, технолога и маркетолога-водителя.

Без бухгалтера-производственника также не обойтись. Ведь, кроме производственных моментов, понадобится оформлять множество документов: трудовые договора, трудовой распорядок, штатное расписание, личные карточки, учет трудовых книжек, регистрацию приказов.

«Крепкий» технолог – также залог успеха бизнеса. Ведь производство должно быть налажено соответственно ДСТУ 3819-98 и ГОСТом 862.1-85 и ДСТУ 3819-98, регламентирующим производственные допуска, кривизну и чистоту обработки, разрешенный уровень дефектов.

Сферой деятельности маркетолога-водителя является изучение рынка, заключение договоров с поставщиками, доставка сырья и отправка готовой продукции, осуществление ее сбыта.

Приоритетами в подборе рабочих является их умение работать на оборудовании, а при необходимости они должны уметь отремонтировать и настроить станок для изготовления паркета. Немаловажен также общий уровень здоровья рабочих, ведь им, кроме основной работы, предстоит производить погрузки, разгрузки, складирование.

Рентабельность паркетного бизнеса

В процентном соотношении затраты паркетного производства выглядят следующим образом: 60% — стоимость сырья, 15% — оплата электроэнергии и других энергоносителей, 20% — заработная плата персоналу. Важна ритмичная работа производства, его полная загрузка, отсутствие простоев и затоваривания. Оборудование для изготовления паркета должно работать без простоев. При соблюдении этих условий рентабельность бизнеса по производству паркета составляет 15%.

Впрочем, предприниматели не останавливаются на этом, далее повышая рентабельность за счет осуществления полного производственного цикла: от забора леса до укладки паркета. Ведь продажа паркета, совмещенная с его укладкой, повышает его розничную цену в 2,2 раза. Правильность кладки паркета требует квалификации. Развившие это направление производственные предприятия имеют в своем составе также бригаду строителей, осуществляющих укладку паркета.

Вывод

Производство паркета – это живой, творческий процесс.

В нем увязывается между собой множество факторов. Производственный процесс и бухгалтерский учет, ритмичная работа с поставщиками и покупателями продукции, производительность труда, качество продукции.

Достигнутый уровень производства прямо пропорционален доходности бизнеса. Так, квадратный метр высококачественного импортируемого паркета стоит 100 $, а «эрмитажный класс», который демонстрирует производство художественного паркета, — 300 $.

Ну и, конечно же, идеальным способом для предпринимателей-производственников оптимизировать спрос является сотрудничество с сетевыми строительными магазинами.

businessman.ru

Как производят паркет? Технология производства паркета, репортаж с завода. Фото!

Иван Коваленко побывал на заводе по производству паркета и вот, что узнал.

***

Завод по производству паркета – ожидания

Компания Parketoff пригласила посетить ее новый завод в Подмосковье. С одной стороны, они обещали показать самое современное производство паркета в России – и это звучало многообещающе. Но с другой: какие картины вы рисуете себе, когда вас приглашают посетить российский производственный цех?

Я примерно такие: темнота, грязь, мигранты, в углу копошится мышь, всюду грохот – это гудят станки. И неважно, что именно производит завод, – консервы, колбасу, внедорожники или паркет – выглядеть он будет так:

Ехали мы на завод по русским подмосковным дорогам: ямы, кочки, то ли есть асфальт, то ли его нет – непонятно. Пока едем, вспоминаю, что же нам обещали показать – какое чудо посреди российской действительности?

Завод Parketoff в Подмосковье. Что нам обещали?

Просто процитирую текст из официальной презентации, который прислали мне по почте:

«Мы производим наш паркет на самом современном оборудовании. Наша линия финишного покрытия – одна их лучших в Европе».

Ну, ОК.

В интернете никакой информации про завод – тем более фотографий – не нашел. Поэтому это была в прямом смысле поездка в неизведанное :)

Производят на этом заводе вот такой, например, паркет. Это пара декоров инженерной доски доска Goodwin.

Инженерная доска это тип паркета, когда ценной породы древесины – только верхний слой, а под ним – качественная березовая фанера. Выглядит очень дорого, на ощупь и по сути – абсолютно натурально, а по цене получается дешевле.

Инженерная доска для пола – что это такое? Описание, конструкция, фото.

Завод по производству паркета: что мы увидели на самом деле

«Мы не пускаем «пыль в глаза» гостям – это не в наших интересах», – предупредил руководитель компании Parketoff Роман Смирнов. В наших интересах – сделать работающую бизнес-модель, которая позволит делать хорошую продукцию и зарабатывать на ней».

Ну, ОК.

Нас запускают в большой ангар – это один из корпусов завода. Огромные штабеля досок. Ездит маленький погрузчик.

Я ищу глазами грязь, но не нахожу.

«Где грязь?» – спрашиваю я у сотрудника завода, который был неподалеку

«Мы следим, чтобы ее не было», – отвечает он.

И правда – всюду чисто. Меня уверили, что это не гостеприимство, а повседневность.

В цеху первичной обработки (обо всех этапах расскажу позже) – зеленоватое освещение. Говорят – просто так.

Один из работников. Тут он немного «позирует», конечно :)

Как делают паркет

Вообще говоря, любой производитель строго оберегает свои секреты изготовления. С одной стороны, схема изготовления паркета всюду одна, а с другой – у каждой фабрики свои нюансы производства и (главное) – аппаратура: станки, техника – всё то, что автоматизирует производство и делает его максимально качественным.

Станки и техника это вообще «святая святых» для любого завода, и их берегут как Coca-Cola рецепт своего напитка. Мне, например, так никто и не дал ни одного названия станка.

Но что-то тайком снять удалось. Это и есть та самая линия финишного покрытия, которой так гордятся на заводе. Здесь доски получают свой финальный окрас и покрываются лаком. В помещении зеленый свет и темно, поэтому такое качество фото:

Другой ракурс. Святая святых!

Технология производства паркета

Кратко расскажу, какие этапы проходит массивная доска – с «нуля» до полной готовности. Массивная доска – это самый престижный вид паркета, когда вся доска целиком является собой массив ценной породы древесины (паркетная и инженерная доска это многослойные конструкции – у них свои «плюсы», но это уже не такой «аутентичный» паркет, как массивная доска, а ламинат – вообще, лишь имитация деревянной доски).

Итак, технология производства массивной доски выглядит так:

1. Прежде всего, первоначальные деревянные заготовки (то есть, то, что осталось от ствола дерева) распиливаются на заготовки поменьше, которые приблизительно соответствуют финальным размерам доски. Их складывают в штабеля.

2. После этого наступает очень важный этап сушки. Влажность доски должна снизиться до 9%.

3. После сушки, которая может продолжаться до месяца и более, заготовку фрезеруют со всех сторон – чтобы получить нужную форму и создать базовые поверхности. Ровность поверхностей уже не идет ни в какое сравнение с тем, что было до этого.

4. Далее доска проходит профилировочную линию, где она «Получает» крепежные углубления и выемки «Шип+паз».

5. Потом полученные доски отправляют в цех, где они шпаклюются (если это необходимо) и проходят ту обработку, которая запланирована дизайном: брашируются или обрабатываются в ручную, когда надо, чтобы доска приобрела слегка волнообразный/состаренный профиль.

6. Затем доска шлифуется.

7. А после этого – проходит линию «нанесения» финального покрытия – там она красится и покрывается лаком (или пропитывается маслом).

8. Доска готова, можно упаковывать!

Конечно, на любом этапе есть свои нюансы, но общая картинка такая. В целом на все про все, если не брать в расчет сушку, уходит меньше одного дня.

«А в день мы можем произвести более 1000 квадратных метров!», – с гордостью говорит директор производства. И рассказал несколько забавных нюансов:

Паркет: интересные нюансы

Вот, что мне рассказали

-

Производители избегают деревьев, которые спилены, допустим, в Брянской области. Там активно шли бои в Великую Отечественную Войну и в деревьях остались пули и осколки снарядов.

-

Впрочем, у некоторых заводов есть специальная аппаратура, которая умеет «сканировать» древесину на предмет тех же пуль. Эти же сканеры могут подсказать, как лучше раскроить заготовку.

-

Производители паркета больше любят древесину от дерева спиленного зимой. Тогда оно менее влажное – его быстрее сушить. Из тех стволов, что спилены весной, влага буквально «льётся»

-

Компания Parketoff – едва ли не единственная в России, кто наладил производство массивной и инженерной доски в России, а также имеет полноценную линию по нанесению финишного покрытия. Говорят, нечто подобное есть только у компании Karelia.

Что в итоге

Все цифры и секреты узнать не удалось – не рассказали, а если бы я их узнал сам, меня бы не выпустили :)))))

Производство паркета (простой, казалось бы, доски – что тут может быть хитрого) – это целое умение.

Каждый завод производит несколько видов досок, каждая из которых – отвечает своим целям и ситуациям для покупателя. Какие-то более долговечные, какие-то – проще в укладке, какие-то – прочнее и практичнее. Подробнее об этом можно прочитать тут.

Роман Смирнов, руководитель компании, пообещал дать интервью. Во время него постараемся узнать о производстве и паркетном бизнесе всё-то, что не удалось увидеть во время экскурсии.

Мне, например, до сих пор непонятно – несмотря на всё увиденное, – почему куски дерева, пусть и окрашенные, пусть и с декором, стоят в магазинах так дорого. Хотя, маркетолог компании Parketoff когда-то и пытался это объяснить :)

blog.m-dec.ru

Собственное производство паркета

Мы предлагаем купить паркетную доску от производителя, которую создаем на собственном заводе в Подольске и Краснодарском крае. Наше напольное покрытие HofParkett – высокое качество, долговечность и красивый дизайн, соответствующий своевременным трендам.

Паркетная доска для пола: особенности наших изделий

Мы предлагаем приобрести паркетную доску дешево, при этом гарантируем достойное качество. Лояльная стоимость напольного покрытия обеспечивается за счет оптимизации производства и отсутствии затрат на доставку изделий из-за границы. Наши заводы находятся в России.

У нас представлены различные коллекции паркетной доски, среди которых есть решения для оформления и классического и современного интерьера.

Мы применяем экологически чистую древесину дуба, выращенного на Кавказе. Благодаря использованию современных итальянских и немецких технологий рисунок спила выгодно раскрывается.

Качественная сушка деревины для паркетной доски для квартиры выполняется при оптимальной влажности, что обеспечивает продолжительный эксплуатационный ресурс. Наши изделия хорошо приспособлены к отечественным условиям эксплуатации. Например, резким сменам микроклимата в помещении.

Производство происходит в автоматическом режиме. Вручную мы только состариваем древесину, что придает напольному покрытию особый шарм. На нашем сайте паркетной доски вы найдете красивые модели для своего интерьера

Как мы производим напольное покрытие

Этапы производства:

- Заготовка древесины;

- Ее распиловка;

- Сушка;

- Создание полезного слоя;

- Склейка базового слоя (березовая фанера) с полезным;

- Конечная обработка (брашировка) и финишное покрытие лаком или маслом высокого качества;

- Полировка;

- Сортировка на пачки с различным размером ламелей. Длина 60% досок более 1000 мм.

При заготовке древесины мы применяем фрезы высокой селекции. Поэтому наша паркетная доска от производителя обладает достойным качеством.

Среди фрез, которые мы используем:

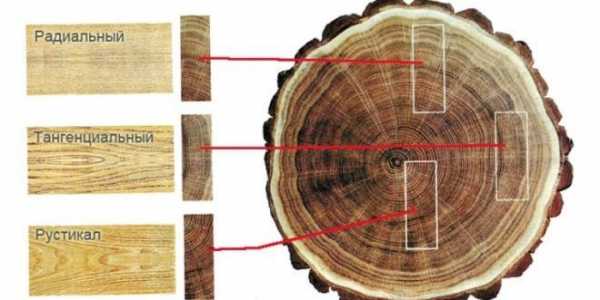

- Селект – радиальный распил древесины с целью создания верхнего (полезного) слоя покрытия. Он не имеет дефектов, заметных сердцевинных лучей. Текстура равномерная;

- Натур;

- Рустик.

Натур и Рустик – тангенциальный распил, а также включение минимума живых сучков. Заболони, трещин, червоточин, сколов нет. Производственный брак недопустим. Фрезы тщательно отбираются на стадии просушки. Несоответствующие стандарту исключают из дальнейшего использования.

Цена паркетной доски за метр разумна и полностью отвечает качеству изделия.

Камерная сушка выполняется в специальном оборудовании 12 дней. В дальнейшем требуемую кондицию и уровень влажности фрезы получают с помощью атмосферной сушки.

Древесина, высушенная до идеальных параметров с фаской и при условии грамотного монтажа, – красивое и надежное изделие.

Мы предлагаем паркетную доску без фаски и с ней.

Какую древесину мы используем

Для создания паркета мы применяем только эндемики – ясень и дуб, которые обладают высокими эксплуатационными характеристиками. Исходные качества древесины и правильная просушка обеспечивают минимальные отклонения по остаточному внутреннему напряжению изделия и влажности, что говорит о соответствии мировым стандартам. Контроль качества соблюдается на каждом этапе производства.

Ламели обладают толщиной 15 мм, при этом толщина полезного слоя достигает 3,5 мм. Таким образом, можно выполнять до 3-х циклевок.

У нас можно приобрести паркетную доску дешево в Москве. Разнообразие дизайнерских решений позволит подобрать вариант для индивидуального дизайна.

Фанерный слой мы производим из березы – доступной, но стабильной породы. Качественная проклейка, а также просушка слоев гарантируют их надежное сцепление и устойчивость древесины к колебаниям микроклимата в помещении.

Для красивого внешнего вида напольного покрытия и маскировки допустимого сезонного щеления мы применяем следующие виды микрофасок:

- С углублением примерно 1 мм;

- В виде буквы V (V-образная фаска). Углубление – 2 мм;

- V-образная глубокая фаска – от 3-х мм;

- Глубокая завальцованная фаска – от 3-х мм;

- Глубокая строганная/битая фаска – от 3-х мм.

На официальном сайте паркетная доска представлена высокого качества и идеальной геометрии, что выделяет наше напольное покрытие среди конкурентов.

Об окрашивании и защитном слое

При окрашивании древесины применяется современное лако-красочное оборудование, а также соблюдается грамотный подход к подбору цветовой палитры. Наши специалисты учитывают модные тенденции и востребованные цвета. Кроме того, мы работаем над созданием уникальных нестандартных расцветок.

На нашем складе паркетная доска есть в различных вариантах оттенков.

Финишное покрытие имеет 5-7 слоев. Для финишного покрытия мы используем лак или масло немецкого производства. Это обеспечивает максимальную износоустойчивость изделия. Покрытые маслом или лаком доски просушивают в камере под воздействием УФ-излучения.

Особенности монтажа

Соединение типа шип-паз гарантирует плотную сборку без щелей и зазоров. Благодаря точности создания плашек согласно ГОСТ, при монтаже напольное покрытие демонстрирует монолитность.

Кроме того, наша паркетная доска на теплом полу сохраняет свои характеристики и долго служит.

Для производства изделий применяются сверхпрочные эластичные клеи. Они имеют высокие показатели экологичности и долговечности. Благодаря этому проклеенная такими клеями доска выдерживает 25 лет использования в условиях переменчивого микроклимата. Слои склеиваются согласно технологии холодного прессования. Это дает возможность исключить деформации.

Мы предлагаем купить паркетную доску недорого следующих размеров: длина – 400-1800 мм, ширина – 150 мм. Различная длина планок расширяет возможность организации различных дизайнов напольного покрытия.

Стандарты, которых мы придерживаемся

- Отечественный ГОСТ 862.3.86 – «Изделия паркетные. Доски паркетные»;

- Немецкий стандарт EN 13489 – «Многослойные паркетные элементы».

Для создания напольного покрытия мы применяем немецкое оборудование.

Если вы хотите приобрести изделия по выгодной цене, то у нас часто проходят распродажи паркетной доски в Москве, на которых стоимость может быть ниже до 50% и более.

Сертификат соответствия ГОСТ на «НofParkett».

По Российскому стандарту товар соответствует ГОСТ 862.3.86 — «Изделия паркетные. Доски паркетные»

По Немецкому стандарту товар соответствует EN 13489 — «Многослойные паркетные элементы».

Товар производится в России, по немецкой технологии и на высококачественном немецком оборудовании.

www.vparchetti.ru

Производство паркета и виды паркетной доски

Натуральный паркет считается элитным напольным покрытий, он зарекомендовал себя с лучшей стороны в соотношении цены, качества и внешнего вида. Дороговизна материала оправдывает себя благодаря тому, что покрытие долгие годы сохраняет свои характеристики и при должном уходе выглядит как новое.

Секрет кроится в процессе изготовления, она, ввиду развития технологического прогресса, претерпела качественных изменений. Включение в работу различных специализированных машин значительно сократило время изготовления паркета и позволило достичь высоких показателей качества.

Классификация материала по сорту древесины

Натуральный паркет классифицируется по виду дерева, используемого для производства напольного покрытия. На современном рынке имеется три вида материала:

- паркетная доска;

- штучный паркет;

- террасная доска.

Каждый из них обладает своими преимуществами и недостатками, в зависимости от назначения помещения мастера подбирают при ремонте тот или иной материал для устройства пола.

Паркетная доска

Паркетная доска представляет собой прямоугольную дощечку из трех слоев, склеенных специализированным средством, но под воздействием пресса.

Строение паркетной доски

Первый верхний слой – дорогие породы деревьев. Он отвечает за внешний вид паркета, а толщина не превышает 6 мм.

Верхний слой покрывается специализированным лаком несколько раз. Он выступает в качестве защиты: хранит паркет от механических повреждений и влаги. Дополнительно лакирование при производстве обеспечивает блеск напольного покрытия. Монолитность материала в сборке достигается при помощи шлифования лакового слоя.

Второй слой наиболее толстый, но его составляет мягкая древесина – сосна, ель. Он обеспечивает сохранение формы при перемене климатических условий в помещении: включение батарей, открытие форточек. В его толщине при производстве прорезают замки – шип и паз либо поворотно-угловой вид.

Третий слой – шпон хвойных пород деревьев. Он обеспечивает устойчивость конструкции.

Все три слоя соединяют между собой по принципу перпендикулярного расположения волокон соседнего слоя.

Штучный паркет

Основные различия штучного паркета и паркетной доски заключаются в размерах и количестве слоев.

Штучный паркет – однослойный материал из цельного дерева ценных пород. Его габариты стандартны:

- толщина варьируется в пределах 15–22 мм;

- ширина – 40–75 мм;

- длина максимум достигает 500 мм.

Штучный паркет во время производства всегда оснащается замковым видом крепления, состоящим из паза и гребня.

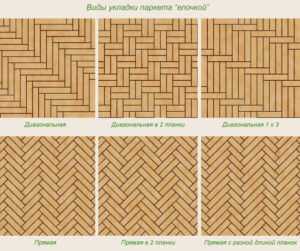

Схемы укладки паркета

Преимущества паркета состоят в следующих фактах:

- абсолютная экологичность;

- долговечность;

- разновидность рисунка укладки;

- отсутствие скольжений;

- звукоизоляция и теплоизоляции;

- отсутствие характерного для паркетной доски хруста.

Штучный паркет разделяется на четыре категории, определяющие его класс:

- Селект – древесина распиливается радиально и тангенциально. Полностью исключает любые дефекты.

- Радиал – в производстве происходит только радиальный распил. Дефекты исключены.

- Натур – допустимо разное направление древесных волокон. В качестве элемента рисунка выступают точечные «глазки» от сучков.

- Рустик – обладает наиболее широкой цветовой гаммой, вариациями рисунков волокон. В качестве элементов натурального рисунка дереве допускаются «глазки» до 10 мм.

Технология его производства соответствует начальным этапам производства паркетной доски:

- брусья подлежат тщательной сушке и отбору дефектных элементов;

- высушенные заготовки отправляются в цех для распилки и шлифовки;

- на последнем этапе прорезается замок.

Штучный паркет покрывается защитной пленкой после монтажа. Существует два варианта защитного покрытия для штучного паркета: лак и паркетное масло. Каждый из вариантов имеет свои преимущества и недостатки. Необходимо обратить внимание: лак не ляжет на паркет, обработанный маслом.

Покрытие паркета лаком

Террасная доска

Террасная доска – разновидность паркетного покрытия, применяемого для обустройства пола на участках под открытым небом. Обладает усиленными характеристиками устойчивости к влаге, перепадам температур и механическим повреждениям.

Популярные фирмы по производству материалов

Существует множество отечественных и зарубежных производителей паркета, чьи имена стали брендами.

Среди российских производителей, наиболее известны:

Производство паркета

- AMBER WOOD;

- Junglewood;

- Старый мастер;

- Бонд.

Древесину производит паркетный завод и фабрика «Заря» (Обнинск).

Зарубежные производители паркета известны под следующими именами:

- Тarcett;

- PARKETOFF;

- YFRO;

- ADMONTER;

- KAHRS.

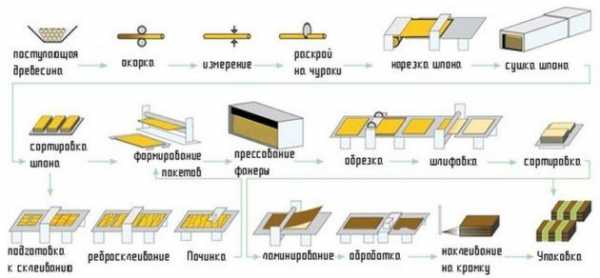

Стадийность производственного процесса

В полной мере вся технология производства паркета просматривается в методике производства паркетной доски. Процесс в себя включает наибольшее количество стадий, соответствующих этапам производства прочей паркетной продукции.

Закупка сертифицированной древесины

Вырубка деревьев без сертификата запрещена

Сертификат означает, что вырубка деревьев была разрешена на законодательном уровне. Этот факт позволяет производить готовую сертифицированную продукцию, а также присутствует гарантия качества древесины.

В качестве стартового материала для производства паркета используют деревянные брусья толщиной 10 мм.

В зависимости от желаемых технических требований и внешнего вида окончательной продукции, используют различные породы ценных деревьев:

- дуб;

- ольха;

- клен;

- береза;

- ясень;

- красное дерево;

- акация;

- вишня;

- палисандр;

- орех.

Породы деревьев из других стран отличаются более качественными техническими характеристиками и повышенной устойчивостью перед перепадами температуры и уровня влажности.

Каждое дерево обладает своим особым рисунком волокон и цветовыми оттенками. Использование краски при производстве не приветствуется в этом виде напольного покрытия, цветовую палитру разнообразят именно благодаря природным оттенкам.

Каждое дерево обладает своим особым рисунком волокон и цветовыми оттенками. Использование краски при производстве не приветствуется в этом виде напольного покрытия, цветовую палитру разнообразят именно благодаря природным оттенкам.

Сушка

Перед началом этапа, весь материал осматривают на присутствие дефектов. При выявлении несовершенств, неподходящие заготовки отсеиваются.

Минимальные требования к уровню влажности древесины составляют 9%. Некоторые производства смогли достичь показателя в 6%. Уровень влажности влияет на качество готовой продукции, показатель влияет на ее долговечность. Недостаточно высушенное дерево во время эксплуатации будет разбухать или трескаться.

Как можно сушить древесину

Важно не только достичь требуемых показателей, но и сделать это верно. У пересушенной древесины нарушается структура, она приводит к нежелательным деформациям.

Процесс состоит из нескольких этапов, проводимых в специально созданных для этих целей камерах, посредством термической обработки, исключая доступ кислорода. Процесс контролируется специализированным оборудованием – влагомером.

Распилка

После того как древесина высушена, ее отправляют в цех для распилки и калибровки.

Заготовку обрезают со всех сторон и обрабатывают на фрезерном станке, что позволяет создать идеальную геометрическую форму. На этом этапе проводят обрезку дефектных участков и их последующее отсеивание. После этого заготовку распиливают на ламели и отправляют на сортировку.

Распилка древесины

Создание верхнего слоя

Ламели склеиваются под прессом, образуя единый пласт. Манипуляция необходима для дополнительной защиты древесины от поглощения влаги. Клей пропитывает дерево, заполняя поры, он не позволяет материалу принять в себя влагу.

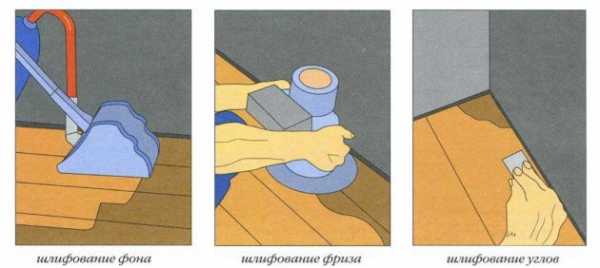

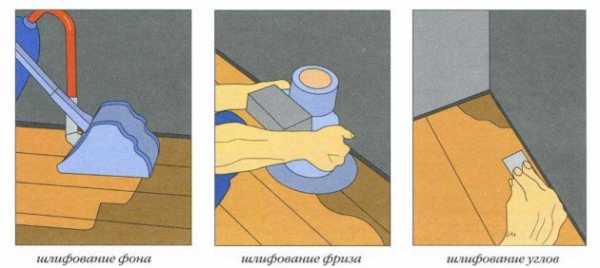

Одна из особенностей паркета – эксплуатационная шлифовка. Отшлифовав поверхность, владелец имеет возможность вернуть своему напольному покрытию изначальный внешний вид. Шлифовать паркет разрешено только до замкового уровня, использование многослойности в этом материале позволяет значительно сэкономить на ценных породах древесины, ничего не утратив в плане эксплуатационных характеристик.

Шлифование паркетного пола

Создание среднего и нижнего слоев

Структура паркета

Процесс происходит параллельно с изготовлением верхнего слоя. Средний слой изготавливается исключительно из древесины радиального распила. Нижний изготавливается из сухого шпона.

Второй и третий слой также обрабатывают на фрезерном станке для получения идеальных геометрических форм и чистой поверхности.

Прессование

Все три слоя спрессовываются в единую плиту, а из нее нарезаются доски, происходит шлифовка верхней поверхности и результат отправляется на контроль. В процессе склеивания часто появляется дефект, поэтому доска отбраковывается.

Лакировка

Прошедшие контроль доски покрываются несколькими слоями лака, манипуляция в 2 раза повышает стойкость материала к внешнему воздействию.

Основные требования к лакам для паркета:

Лаки для паркета

- хорошая адгезия с древесиной;

- износостойкость;

- появление царапин происходит после нескольких шлифовок;

- воздействием влаги минимально;

- химические вещества не повреждают материал;

- антистатичность;

- экологичность.

После высыхания всех слоев, доски шлифуют для снятия образовавшегося наплыва. Это необходимо для выравнивания пола в процессе монтажа и эксплуатации.

Профилирование замка

Замок нарезают с торца и продольной части доски. Замковый метод скрепления обеспечивает надежность и плотное прилегание панелей друг к другу.

Существуют варианты ровных боковых поверхностей. В таком случае панели соединяются между собой посредством клеевых веществ, специально предназначенных для паркета.

Варианты исполнения паркетных замков

Оборудование для производства материала

В процессе производства применяются следующие виды агрегаты:

Паркетная линия

- сушильные камеры с несколькими режимами для разных пород дерева;

- влагомеры;

- механизированная лесопилка;

- паркетная линия с шипорезом и строгальным аппаратом по четырем сторонам;

- фрезерные станки;

- камеры с регулируемым уровнем влажности для хранения высушенной древесины.

Для производства паркетной доски необходимо оборудовать конвейер для нанесения лакового покрытия и прессовальную машину.

Видео: Как делают дубовый паркет

promzn.ru

Производство паркета

Эстетическая составляющая любого помещения (культурного, жилого и т.д.) является напольное покрытие. Однако подбор его при строительстве или капитальном ремонте, считается одним из самых важных аспектов. И при всем разнообразии предлагаемых вариантов особо выделяется паркет.

Паркет — это напольное покрытие, изготовленное из натуральной древесины, что означает высокую экологическую составляющую и безопасность для человека. Благодаря использованию различных видов древесины, при осуществлении такого процесса, как производство паркета, и разнообразию предлагаемых оттенков данный материал поможет воплотить в жизнь различные дизайнерские идеи. Кроме того использование натуральных материалов обеспечивает высокий уровень тепло- и звукоизоляции.

Оборудование для производства паркета

Конечно, для изготовления качественной паркетной доски наиболее актуальным будет применение оборудование с программным управлением. Производство паркета предусматривает оснастку подобного оборудования лазерными резаками. Применение высокотехнологичного оборудования и оснастки позволяет минимизировать риск ожога древесины и проявления прочих дефектов. Кроме того при использовании специализированного оборудования возможны изготовление паркетной доски по индивидуальному заказу.

Для того чтобы сделать окончательный выбор в пользу паркетного покрытия необходимо ознакомится с некоторыми факторами, которые являются основными составляющими такого процесса, как производство паркета.

Так как данный материал для покрытия пола изготовляется из цельного массива древесины, то производство паркета начинается с лесозаготовки. Далее древесина поступает в деревообрабатывающие цеха, где при помощи необходимого оборудования (фрезерного, шлифовального и т.д.) приобретает качественные и технические характеристики.

Только современное оборудование может обеспечить высочайшее качество паркетного покрытия. Стоит отметить, что при этом используется не только деревообрабатывающее оборудование высокой точности, но и ультрасовременные камеры для сушки и пропарки древесины. Применение высоких технологий обеспечивает точность контуров буквально до микрон.

Технология производства паркета

На данный момент существует несколько методов, с помощью которых осуществляется производство паркета. Способы изготовления паркетной доски обуславливает особенности укладки данного материала. Так специалисты-паркетчики помогут выбрать оптимальную паркетную доску, отталкиваясь не только метода ее производства, но и руководствуясь особенностями изготовления паркета.

Параметры паркетной доски весьма разнообразны и подразделяются:

1. Радиал. Наивысшее качество паркетной доски.

2. Селект. Подразумевает использование как горизонтального, так и вертикального сечения доски.

3. Натур. Подразумевает наличие природных дефектов доски. Тем не менее, это оптимальное сочетание параметров цена-качество.

4. Рустик. Является наиболее дешевым вариантом паркетного покрытия. Однако качество гораздо ниже приведенных выше образцов.

Кроме того важным аспектом является выбор рисунка который образует паркетное покрытие. Для выбора наиболее подходящего варианта лучше всего обратиться к профессиональному дизайнеру интерьеров.

Очень большую роль играет соблюдение всех установленных норм и сроков, проведения операций такого сложного технического процесса, как производство паркета. Лишь высокотехнические линии изготовления напольного покрытия, совместно с профессиональным мастерством обслуживающего данные производительные комплексы персонала, помогут получить высокие характеристики изготовленных изделий.

promplace.ru

1.12 Производство паркета

2 часа

План лекции

1.12 . 1 История паркета. Чертозианская мозаика.

1.12.2 Особенности конструкции штучного, мозаичного паркета, паркетных щитов и паркетных досок.

1.12.3 Материалы, применяемые для паркетных изделий. Требования к качеству паркета.

1.12.4 Оборудование для производства паркетных покрытий

1.12.1 История паркета. Чертозианская мозаика.

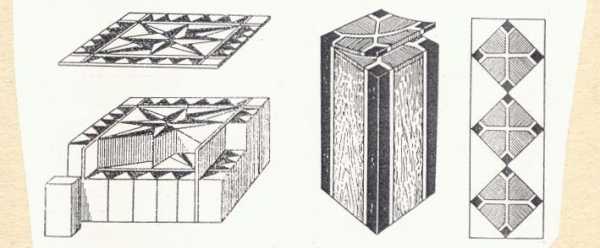

Появление первых паркетных полов относиться к XVIII веку.

В средние века существовала особая разновидность интарсии – чертозианская мозаика (от названия итальянского монастыря «Чертоза Павийская», где расцвело это искусство). Чертозианская мозаика покрывала предметы сплошным геометрическим узором. В настоящее время этот вид интарсии чаще называется «блочная мозаика». Изготавливаются подобные наборы путем склеивания тонких брусков разного сечения и цвета таким образом, чтобы в торце бруска образовался узор. Затем брусок распиливается поперек на тонкие пластинки, которыми обклеиваются украшаемые плоскости (рисунок 2.14.1). Такими пластинами покрывались полы, что послужило появлению паркета. Долгое время такие полы были принадлежностью только пышных залов, официальных учреждений, имений знати.

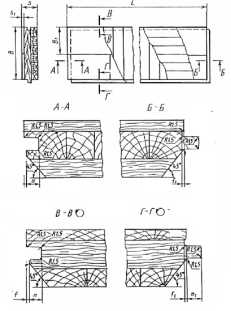

Рисунок 12.1 – Блочная мозаика

1.12.2 Особенности конструкции штучного, мозаичного паркета, паркетных щитов и паркетных досок

В настоящее время современные технологии позволили существенно упростить как процесс изготовления паркетных покрытий различного вида, так и процесс настилки таких полов.

Паркетные полы состоят из покрытия, прослойки, стяжки, подстилающего, тепло- и гидроизоляционного слоев.

Для паркетных покрытий применяют паркетные доски, щиты, штучный и мозаичный (наборный) паркет.

Наружная плоскость планок, образующая лицевое покрытие пола, называется лицевой пластью, длинные боковые стороны — кромками, а короткие — торцами.

Штучный паркет представляет собой однородные планки из ценных пород древесины высших сортов лесоматериалов. Планки имеют на кромках и торцах паз и гребень, для соединения между собой. Особые требования предъявляются к верхней внешней стороне пластины — на ней не допускаются царапины, трещины, сучки. Точность изготовления гребней и пластин определяют качество поверхности паркетной кладки. Если гребни и пазы не выполнены с надлежащим качеством, то это потребует значительных усилий по доводке пола — циклевке и шлифовке после укладки паркета. Штучный паркет (ГОСТ 862.1 — 85) состоит из паркетных планок, которые в зависимости от профиля кромок делятся на два типа; П1 — с гребнями и пазами на противоположных кромках и торцах, П2 с гребнем на одной кромке и пазами на другой кромке и торцах.

Мозаичный (ГОСТ 862.2 — 85) представляет собой набор зафиксированных элементарных квадратов равных размеров,уложенных в шахматном порядке.

Мозаичный паркет выпускается двух типов: П1 — наклеенный лицевою

стороной на бумагу, которая снимается вместе с клеевым слоем после настила паркета на основание пола, П2 — наклеенный оборотной стороной на эластичный (звукоизоляционный) биостойкий материал, который остается в конструкции покрытия пола настила паркета. В качестве эластичного материала применяются битумированные древесноволокнистые плиты, плиты из резиновой крошки. Мозаичный паркет выпускается в виде квадратов размером 400400; 480480; 520´520; 600´600; 650´650 мм.

Паркетная доска представляет собой основание, на которое наклеены деревянные планки или квадраты из шпона, имеющие на боковых и торцовых кромках пазы и гребни.

По конструкции паркетные доски (ГОСТ 862.3—85) бывают двух типов: ПД1, ПД2, ПД3. Во избежание коробления доски основания должны иметь несквозные продольные пропилы глубиной 16 (для типа П1 и 9 мм (для типа П2). Расстояние между пропилами 20…30 мм. Паркетные планки и квадраты шпона наклеивают на основание в виде различных рисунков. Предельные отклонения паркетных досок допускаются по длине ±0,5, ширине ±0,3, толщине ±0,2 мм.

Паркетный щит (ГОСТ 862.4—85) состоит из основания, на которое по определенному рисунку наклеено лицевое покрытие из паркетных планок или квадратов шпона. На кромках щитов делаются пазы и гребни, а также пазы для соединения щитов между собой на шпонках.

Рисунок 12.2 – Паркетная доска ПД3

В зависимости от конструкции основания и используемых материалов щиты выпускаются следующих типов: ПЩ1 ПЩ2 ПЩ3 ПЩ4 Основание щитов типа П1 состоит из рамочной обвязки, в углах соединенной на клею на открытый сквозной одинарный шип, и реек заполнения, закрепляемых в пазах брусков обвязки на прямой несквозной шип. Рейки между собой и в пазах не склеивают. Основание щита типа П2 состоит калиброванных реек, оклеенных с обеих сторон лущеным шпоном толщиной 0,95; 1,15 или 1,5 мм.

Основание щита типа П3 состоит из древесностружечной плиты, оклеенной с двух сторон лущеным шпоном толщиной 0,95; 1,15 или 1,5 мм, а основание щита типа П4 — из двух слоев калиброванных реек, уложенных во взаимно перпендикулярном направлении.

По виду лицевого покрытия щиты бывают следующих типов: П — облицованные паркетными планками толщиной 6, шириной 20…50, длиной 100…400 мм, Ш — облицованные квадратами строганого или лущеного шпона толщиной не менее 4, шириной 100,..200 и длиной 100…200 мм, РШ — облицованные квадратами ребро склеенного шпона того же размера, что и квадраты типа Ш.

studfiles.net