Технология производства газобетона — АлтайСтройМаш

Производство газобетона – это прибыльный бизнес, разобраться с которым под силу каждому. Для начала стоит понять саму технологию производства газобетона. Это просто, сейчас вы убедитесь в этом сами.

Производство газобетона: необходимые компоненты

Производство неавтоклавного газобетона похоже на выпечку хлеба: сначала замешивают смесь, потом она поднимается и нагревается в специальных камерах. Только вместо муки и дрожжей используют цемент, песок и другие компоненты. Что нам потребуется и в каких количествах? Смотрите видео и читайте описание.

Цемент. Выполняет роль связующего агента. Важно, чтобы он был свежий. Дело в том, что при хранении цемент очень быстро теряет свои свойства: всего за месяц – минус 10 % от марочной прочности. Для производства куба газобетона потребуется примерно 260–320 кг цемента, в зависимости от нужной марки газоблоков. Чем более плотный будет блок, тем больше цемента надо добавлять в смесь.

Чем более плотный будет блок, тем больше цемента надо добавлять в смесь.

Песок. В газобетонной смеси играет роль наполнителя. Чаще всего используют карьерный песок, но можно брать и речной, главное, чтобы он был мелкой фракции. Если в пески встречаются частицы более 3 мм, смесь может расслоиться, такой газобетон будет крошиться. Сильно мелкая фракция тоже не подойдет – если помол тоньше 0,2 мм, блоки из такого сырья могут усаживаться сильнее обычного, а иногда даже трескаться. Чтобы произвести куб газобетона, потребуется примерно 230–400 кг песка.

Вода. Подойдет обычная питьевая вода из-под крана. Можно также использовать техническую воду. Летом воду для смеси необходимо подогревать до 50–60 °C, зимой – до 60–80 °C. Для производства куба газобетона в смесь добавляют 200–270 литров.

Алюминиевая пудра. Выполняет роль газообразователя. Подходят марки ПАП1 и ПАП2. Также по технологии производства газобетона можно использовать алюминиевую пасту. Для куба газобетона требуется 544 грамма алюминиевой пудры.

Для куба газобетона требуется 544 грамма алюминиевой пудры.

Каустическая сода. Усиливает реакцию газообразования. Требуется 3 кг.

Сульфат натрия. Ускоритель твердения. Требуется 4,6 кг.

|

Мы указали примерную дозировку, на практике цифры могут меняться, во многом они зависят от качества исходного сырья. |

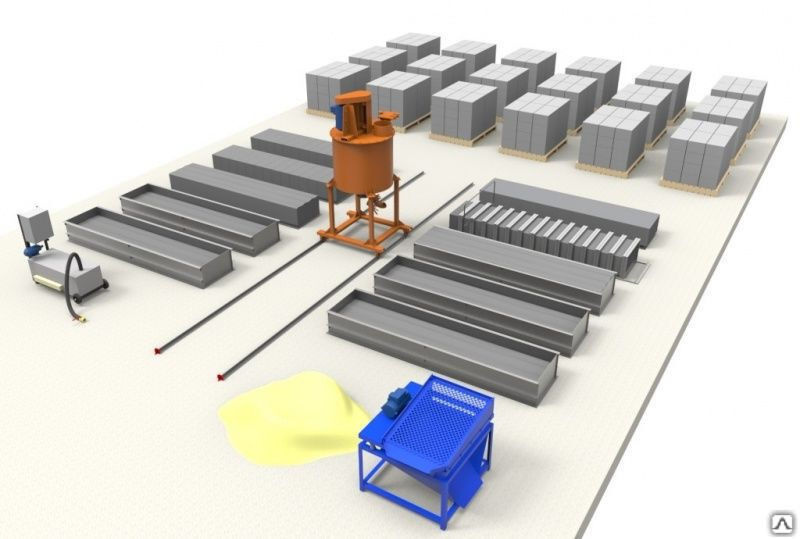

Производство газобетона: этапы

Первый этап производства газобетона: смешивание. В смеситель заливают подогретую до 45–60 °C воду, засыпают цемент, песок и химические добавки – каустическую соду и сульфат натрия. Эти компоненты перемешивают около 5 минут, затем добавляют алюминиевую пудру и мешают еще пол минуты. Смесь готова.

Второй этап производства газобетона: заливка. Формы для газобетона надо собрать и смазать, затем залить в них полученный раствор.

Третий этап производства газобетона: камера предварительного прогрева. Формы закатывают в камеру предварительного прогрева для набора прочности на 1–3 часа. Здесь смесь застывает при температуре 35–40 °C. Для оборудования камеры нужен каркас и любой плотный материал типа целлофановой пленки или брезента. Зимой нужен дополнительный источник тепла.

Четвертый этап производства газобетона: резка массива. По технологии производства газобетона после набора структурной плотности с массива газобетона надо снять горбушку и разрезать на отдельные блоки. Сделать это можно с помощью автоматической резки, например, АСМ-РМ4 от “АлтайСтройМаш”. Кроме того, газобетон можно разрезать вручную.

Пятый этап

производства газобетона: камера окончательного набора прочности. После резки газоблоки отправляют “дозревать” в камеру окончательного набора прочности еще на 6–8 часов при температуре 50–60 °C. Ее устройство точно такое же, как и у камеры предварительного прогрева, отличается лишь температура.

Ее устройство точно такое же, как и у камеры предварительного прогрева, отличается лишь температура.На этом газобетон готов. Останется уложить его на поддоны, упаковать в пленку и отправить на склад готовой продукции.

Как видите, технология производства неавтоклавного газобетона очень проста. Важно учитывать два главных момента: не экономить на сырье и производить газобетон на качественном оборудовании – именно такое выпускает завод “АлтайСтройМаш”.

Подобрать оборудование

Линии производства газобетонных автоклавных блоков

Инженерные Решения для Линий по Производству Автоклавных Газобетонных Блоков и Панелей (АГБ)

Вы хотите увеличить эффективность производства газобетонных блоков (АГБ)?

Добро пожаловать на официальный сайт компании TEEYER. Teeyer Intelligent Equipment Corp., Ltd — это профессиональный производитель комплесных линий и отдельного оборудования для изготовления автоклавных газобетонных блоков и панелей.

Наша компания занимается разработкой и производством автоклавных газобетонных блоков (АГБ) и комплектующих к строительной технике вот уже на протяжении 30 лет. Наша компания может предложить различные профессиональные решения, начиная от проектирования оборудования и до послепродажного обслуживания. В состав производственных линий входят щековые дробилки, резательные комплексы, автоклавы, сепараторы и многое другое.

Подробнее +

Оборудование для Производства Газобетона

-

- Секция подготовки сырьяСекция подготовки сырья является самой первой частью линии по производству газобетонных блоков автоклавного твердения. Она включает несколько машин, таких как щековая дробилка, шаровая мельница, ковшовый элеватор и т.д.

-

- Секция Автоматической Циркуляции и Изготовления Арматурной СеткиПосле выпрямления стальные прутки автоматически свариваются в стальную сетку, которая используется для подготовки в производстве газобетонных панелей автоклавного твердения.

- Секция Автоматической Циркуляции и Изготовления Арматурной СеткиПосле выпрямления стальные прутки автоматически свариваются в стальную сетку, которая используется для подготовки в производстве газобетонных панелей автоклавного твердения.

-

- Секция Заливки и Предварительного ОтвержденияСекция дозирования и заливки оснащена комплексом необходимого оборудования, включая весовой дозатор, шламбассейн, смеситель алюминиевого порошка, смеситель-раздатчик и т.д.

-

- Секция резкиБетонный массив, прошедший процесс предварительного отверждения, транспортируется в секцию резки, где он будет разрезан на блоки необходимого размера с помощью резательного комплекса.

-

- Секция автоклавной обработкиСекция автоклавной обработки является важнейшей частью линии по производству газобетонных блоков и панелей автоклавного твердения. Она состоит из тягового механизма, транспортировочной платформы, автоклавной тележки и автоклава.

-

- Секция упаковкиСистема автоматического управления (РСУ) состоит из оборудования Siemens PLC, которое обеспечивает децентрализованный контроль и централизованное управление, низкую интенсивность отказов и простоту в эксплуатации.

- Секция упаковкиСистема автоматического управления (РСУ) состоит из оборудования Siemens PLC, которое обеспечивает децентрализованный контроль и централизованное управление, низкую интенсивность отказов и простоту в эксплуатации.

Проекты

За 30 лет развития нашей компании TEEYER, мы сумели создать зрелую производственную линию, а также цельную систему прослепродажного обслуживания.

Южная Корея, ES Group

Китай Производитель машин для производства газобетонных блоков, Завод по производству газобетонных блоков, Поставщик машин для производства газобетонных блоков

Линия по производству автоклавных газобетонных блоков

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Видео

Видео

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Свяжитесь сейчас

Рекомендуется для вас

Видео

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Свяжитесь сейчас

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Видео

Свяжитесь сейчасГорячие продукты

Видео

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Свяжитесь сейчас

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Профиль компании

{{ util. each(imageUrls, функция(imageUrl){}}

each(imageUrls, функция(imageUrl){}}

{{ }) }}

{{ если (изображениеUrls.length > 1){ }}

{{ } }}

| Вид бизнеса: | Производитель/фабрика и торговая компания | |

| Основные продукты: | Блок-машина AAC | |

| Количество работников: | 104 | |

| Год основания: | 2004-10-15 | |

| Сертификация системы менеджмента: | ИСО9001:2008 | |

| Среднее время выполнения: | Время выполнения заказа в сезон пиковой нагрузки: 3–6 месяцев Время выполнения заказа в межсезонье: 3–6 месяцев |

Changzhou Mingjie building Material Equipment Manufacturing Co. , Ltd, расположенная в зоне развития Чжунлоу в Чанчжоу, уже более 30 лет является дочерней компанией Changzhou Diesel Group. была лидером в производстве оборудования для автоклавного ячеистого бетона.

, Ltd, расположенная в зоне развития Чжунлоу в Чанчжоу, уже более 30 лет является дочерней компанией Changzhou Diesel Group. была лидером в производстве оборудования для автоклавного ячеистого бетона.

В последние годы, с большой сменой времен и быстрым развитием науки и техники, настаивая на духе …

Просмотреть все

Мастерская

4 шт.мастерская-2

мастерская-1

мастерская-4

мастерская-3

Пошлите Ваше сообщение этому продавцу

* От:

* Кому:

г-жа Йоланда Чжу

* Сообщение:

Введите от 20 до 4000 символов.

Это не то, что вы ищете? Опубликовать запрос на поставку сейчас

ЗАПУСК ЛИНИИ ПО ПРОИЗВОДСТВУ ГАЗОБЕТОННЫХ БЛОКОВ

- Akfa Group

- 11 АВГУСТА 2020 ГОДА

Запуск линии по производству газобетонных блоков для расширения ассортимента продукции AKFA Build запланирован на 2021 год.

Сегодня строительный рынок стремительно расширяется: увеличивается количество строительных компаний, нуждающихся в продукции, отвечающей современным требованиям.

Проанализировав рынок строительных товаров и констатировав высокий спрос на энергосберегающие строительные компоненты, группа компаний AKFA приняла решение о запуске завода по производству импортозамещающих газобетонных блоков.

Газобетон — современный строительный материал, разновидность газобетона, представляющий собой искусственный камень со сферическими замкнутыми, но сообщающимися порами диаметром 1-3 мм, равномерно распределенными по всему объему. По технологии конечной обработки газобетон подразделяется на «автоклавный» газобетон и «неавтоклавный».

Из особенностей автоклавного газобетона стоит отметить следующие его свойства:

- огнестойкость

- теплоизоляция

- морозостойкость

- звукоизоляция

- экологичность

- паронепроницаемость

- долговечность

- сила

Кроме того, газобетонные блоки легче обычного кирпича, что снижает затраты на необходимые фундаментные работы и увеличивает скорость строительных работ на ок. 40% по сравнению с обычным кирпичным строительством. Теплопотери готового здания будут в 3 раза меньше по сравнению со зданием из обычного кирпича.

40% по сравнению с обычным кирпичным строительством. Теплопотери готового здания будут в 3 раза меньше по сравнению со зданием из обычного кирпича.

Перечисленные характеристики делают газобетон практичным строительным материалом, особенно в климатических условиях Узбекистана.

Кроме того, при производстве газобетонных изделий расход газа снижается в 8 раз, а при эксплуатации зданий, возведенных из газобетонных изделий, возможно пятикратное снижение энергозатрат.

Напомним, согласно постановлению Президента Республики Узбекистан «О дополнительных мерах по ускоренному развитию промышленности строительных материалов» поручено увеличить производство газобетонных блоков в 7 раз.

Группа компаний AKFA детально изучила предложения ряда зарубежных поставщиков и провела ряд переговоров. В результате был заключен договор с компанией «Masa GmbH» (Германия) на поставку производственно-технологического оборудования для производства газобетонных блоков.

В результате был заключен договор с компанией «Masa GmbH» (Германия) на поставку производственно-технологического оборудования для производства газобетонных блоков.

Компания «Masa GmbH» специализируется на разработке и производстве современного оборудования для промышленного производства силикатного кирпича, газобетонных блоков, изделий из мелкоштучного бетона и других строительных материалов. Выпускаемое оборудование отличается безупречным качеством, повышенной производительностью и быстрой окупаемостью. Также Masa GmbH имеет многолетний опыт работы в сфере монтажа оборудования, что позволяет нам гарантировать организацию производства качественных строительных материалов в соответствии с мировыми отраслевыми стандартами, используемыми в современном строительном бизнесе.

Как основной поставщик, Masa будет координировать работу всех субпоставщиков, участвующих в проекте.

Новый завод, оснащенный автоматизированной линией «Маза» по производству газобетонных блоков автоклавного твердения мощностью до 450 000 м3, разместится в Ташкентской области на площади более 30 000 м2.