Оборудование для производства опилок | Бизнес и оборудование

Оборудование для производства различных материалов из опилок, (как например, дров из опилок, кошачьего наполнителя из опилок, поддонов из опилок, и даже спирта из опилок) может быть разделено на различные виды согласно типу производства.

В зависимости от вида продукции, изготавливаемой из опилочного сырья, а также некоторых иных особенностей технологии производства, на разныхего этапах используется различное оборудование. Так, к примеру для производства наполнителя из опилок потребуется одно оборудование, а для производства евродров из опилок – иные станки и приборы.

Оборудование для производства пеллет из опилок

В самом общем смысле, пеллеты из опилок – особый, экологически чистый вид топлива, изготавливаемый исключительно из опилок из древесных отходов. Итак, оборудование для производства пеллет из опилок:

- Сушилка для сырья;

- Камера для дробления;

- Сушилка для готовой продукции;

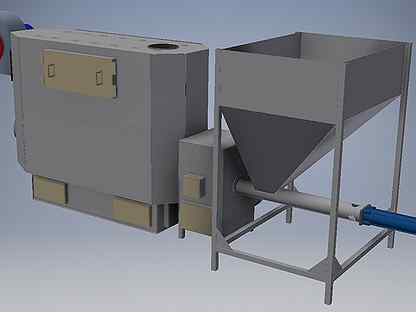

Сушилка для сырья

Опилки предварительно

сортируются на наличие мусора вручную, после чего попадают в специальную

сушилку. Перед проведением всех последующих операций важно значительное

удаление влаги из опилок. Именно для этого предназначены сушилки для сырья.

Перед проведением всех последующих операций важно значительное

удаление влаги из опилок. Именно для этого предназначены сушилки для сырья.

Камера для дробления

Высушенные до необходимого состояния опилки доставляются в специальный дробильный станок, который с помощью гидравлического пресса и установленной дробильной аппаратуры максимально измельчает сырье из опилок, для последующей отправки в станок-гранулятор.

Гранулятор

Гранулятор – специальное оборудование для формированиягранул из опилок

, которые являются основой будущего пеллета. Грануляторы могут работать как на дизельном топливе, так и от электрической сети. Использование грануляторов с двигателем на топливе является с одной стороны, более экономически затратным (ввиду работы от топлива), но с другой стороны – более мобильным. Такой гранулятор можно использовать прямо на месте сбора опилок, в то время,как электрические грануляторы устанавливаются преимущественно на самом производстве брикетов, ведь они являются более стационарными, так как подключаются к электрической сети.

Сушилка для готовой продукции

Полученный материал уже в виде гранул повторно попадает в специальные сушильные камеры, только уже предназначенные не для сырья, а для повторной просушки практически готовых топливных пеллет из опилок. Проведение сушки в два этапа является оправданной мерой при производстве брикетов. Ведь данные брикеты, как и любой иной материал, используемый в качестве топлива, в принципе не может быть влажным, иначе просто не сможет выполнять свою основную функцию.

Оборудование для производства брикетов из опилок

Согласно технологии производства брикетов из опилок, данный технологический процесс должен включать в себя следующие этапы:

- Измельчение сырья досостояние мелкой однородной массы;

- Сушка. Сырье высушивается до тех пор, пока показатели влажности не будут достигать допустимого значения в 12-13%;

- Прессование в брикеты. Высушенное сырье под воздействием давления и высокой температуры спрессовывается в форму брикетов;

- Нарезка

и упаковка.

Готовые брикеты нарезаются и фасуются в зависимости от условий,

выставляемых заказчиком готовой продукции: размеры, форма и габариты.

Готовые брикеты нарезаются и фасуются в зависимости от условий,

выставляемых заказчиком готовой продукции: размеры, форма и габариты.

Соответственно, используемое оборудование для производства топливных брикетов из опилок на каждом из этапов должно отвечать требованиям технологии данного вида производства:

- Для измельчения производственного сырья в производстве топливных брикетов используются специальные дробилки, мельницы и рубильные машины, в зависимости от вида сырья и особенностей производства;

- Сушка происходит с использованием специальных сушилок, имеющих в своем составе теплогенератор. Кроме сушильных барабанов, для этих целей также отлично подходят сушилки аэродинамического, динамического и пневматического типа;

- Прессование

в брикеты происходит за счет использования прессов различных разновидностей,

как, например: ударной-механический пресс, экструдерный, гидравлический. Используемый

вид пресса влияет, в том числе, на форму будущих топливных брикетов.

- Нарезка брикетов различного размера осуществляется с помощью специальных нарезочных станков. Брикеты подаются на специальную ленту, где разрезаются в автоматическом режиме, согласно запрограммированным в устройство параметрам габаритов готовых топливных брикетов. Для удобства транспортировки (особенно при закупке в больших промышленных масштабах), брикеты могут быть расфасованы на другой конвейерной ленте.

оборудование, линии, станки и прессы

Переработка древесины и других отходов в наши дни является широко распространенным и прибыльным экологическим бизнесом.

Евродрова — это экологичные топливные брикеты, чаще всего сделанные из опилок, щепок или мелкой стружки, которые являются отходами деревообработки. Так же они могут быть сделаны из остатков растений сельскохозяйственной промышленности, угольной пыли и других видов производственных отходов.

В европейских странах такие брикеты уже давно пользуются большим спросом, так как повсеместно используются как населением для отопления, так и крупными предприятиями на различных заводах и фабриках в качестве недорогого экологичного топлива.

Производство топливных брикетов представляет собой модернизированный технологический процесс. При высоком давлении и определенной температуре частицы сырья склеиваются между собой в ходе физических и химических реакций, образуя таким способом спрессованные прямоугольные или циллиндрические бруски, либо брикеты многогранной формы. Полученные брикеты по теплоотдаче ничем не уступают обыкновенным дровам из лиственных, либо хвойных видов деревьев.

Виды брикетов

Евродрова различаются как по внешнему виду, так и по составу. Создаются экологичные дрова трех видов стандартных форм.

По форме

В зависимости от формы и давления пресса, с помощью которого их изготавливали.

Брикеты RUF

Прямоугольные «RUF». Для их спрессовывания применяют гидропрессы с давлением от 350 до 400 бар. Прямоугольная форма брикетов, напоминающая кирпич, упрощает их транспортировку и долгосрочное хранение.

Прямоугольная форма брикетов, напоминающая кирпич, упрощает их транспортировку и долгосрочное хранение.

Брикеты Nestro

Цилиндрические «NESTRO». При их формировании используются ударно-механические и гидравлические прессы, в которых давление доходит до 600 бар. Такие топливные пеллеты обладают низкой влагоустойчивостью.

Брикеты Pini&Kay

Многогранные (экструдированные) «Pini&Kay». Этот вид отличают радиальные отверстия в центре и характерный темный цвет; изготавливаются при высокой температуре до 200-300 С и давлении механического пресса до 1100 бар. Характеризуются высокой устойчивостью к влаге и механическим воздействиям.

По составу

- Древесные. Сырьем для них становятся все отходы переработки древесных изделий: стружка, щепки, опилки, кора, горбыль.

- Из отходов агропромышленного хозяйства. Шелуха злаков, отходы кукурузы и подсолнечника, торф, древесный уголь – все это превращается в сырье для евродров.

Отличаются не такой высокой теплоотдачей, как другие виды.

Отличаются не такой высокой теплоотдачей, как другие виды. - Угольные. Брикеты из угольной пыли являются самыми лучшими по теплоотдаче.

Производство брикетов

Сырьем для изготовления брикетов становятся всевозможные виды отходов сельхозпредприятий, деревообработки, мебельного производства и других промышленных отраслей, где используют древесину и растения. Технология производства топливных брикетов из опилок делает возможным для создания одного кубометра готового продукта расходовать до четырех кубометров отходов, что положительно влияет на окружающую среду. Компании, которые изготавливают экологичные дрова, избавляют планету от огромного количества мусора.

Расходы на сырье для брикетирования варьируются в зависимости от его вида и качества, а также от региона, из которого его доставляют. Качество поставляемого сырья является одним из главных факторов успешности производства экологичного чистого топлива. Важно иметь надежных поставщиков, которые по законам и правилам обеспечивают экологическую безопасность на своем производстве. Такими поставщиками становятся многочисленные агрокомплексы и фермы, деревообрабатывающие предприятия и лесопилки.

Такими поставщиками становятся многочисленные агрокомплексы и фермы, деревообрабатывающие предприятия и лесопилки.

Технология производства экологичного топлива делится на несколько этапов. На каждом из них задействуется специальное оборудование, и соблюдаются установленные нормы температуры и давления. Но главным элементом при создании брикетов становится связывающее вещество. Соединительные компоненты в процессе производства оплавляются и связывают между собой фракции сырья.

Отходы древесины лиственных деревьев не нуждаются в добавлении соединительных компонентов, потому что в них итак содержится смола, которая становится связующим элементом во время нагрева. Сельскохозяйственные отходы, напротив, требуют дополнительных веществ, таких как лигнин. Лигнин считается базовым компонентом в топливных брикетах. По составу он экологичен, так как получается только из остатков частей растений.

Производство экологичных дров начинается с подготовки аппарата для сушки и установления нужной температуры внутри вентилятора. После чего идет погрузка бункера со шнековым питанием, подающий материал в сушильную камеру. Влага устраняется воздушными потоками, поэтому в атмосферу выходит только обычный пар. Никаких вредных веществ при сушке материала не выделяется, именно поэтому изготовление топливных брикетов называется экологичным.

После чего идет погрузка бункера со шнековым питанием, подающий материал в сушильную камеру. Влага устраняется воздушными потоками, поэтому в атмосферу выходит только обычный пар. Никаких вредных веществ при сушке материала не выделяется, именно поэтому изготовление топливных брикетов называется экологичным.

Этапы изготовления

Основные этапы изготовления:

- Измельчение/дробление сырья до фракции не более 3мм. Отходы измельчаются в рубильной машине. Вращающийся барабан аппарата, оснащенный острыми ножами, измельчает щепки и отделяет более крупные из них для повторного измельчения до необходимых размеров.

- Сушка. Тепло-генератор осуществляет сушку фракций горячим воздухом. Количество влаги в сырье не должно превышать 15%.

- Брикетирование. В экструдере начинается линия брикетирования древесных отходов, и не только. Подготовленная смесь поступает на опрессовывание. В условиях высокого давления и при особой температуре сырье выдавливается из экструдера и нарезается на отдельные брикеты.

- Упаковка. Происходит герметичная упаковка брикетов, после чего их отправляют на склад.

Оборудование для изготовления

Основным оборудованием для изготовления топливных брикетов являются экструдер и пресс.

Экструдер – это машина, которая размягчает/плавит материалы и придает им нужную форму путем выдавливания спрессованной массы через фильеру. Состоит станок из нескольких основных фрагментов: корпуса с нагревательным элементом, основного шнека и экструзионной головки для создания брикетов определенной формы на выходе из машины.

Пресс представляет собой аппарат для сдавливания подготовленной смеси фракций до высокой плотности и эргономичной консистенции. Спрессовывание позволяет формировать максимально компактные и подходящие для долгого хранения и использования брикеты.

Можно выделить несколько типов пресса:

- Ручной пресс для брикетов. Это несложная металлоконструкция, включающая в себя пресс-форму, опорную часть, поршень и рукоять.

Данный вид пресса имеет легкий вес и удобен в транспортировке.

Данный вид пресса имеет легкий вес и удобен в транспортировке. - Гидравлический пресс. Гидравлический пресс включает в себя поршневой насос с регулируемой производительностью, электродвигатель и бак с гидравлическим маслом. Используется только в помещениях с поддержанием плюсовой температуры.

- Ударно-механический пресс. Формирует брикеты по принципу ударной экструзии. Поршень пресса размещен горизонтально внутри цилиндрического насоса.

Преимущества брикетов

Задаваясь вопросом, какой вид топлива выбрать для приобретения или производства, следует сравнить рынок цен и характеристики материалов. Топливные брикеты в двадцать первом веке в разы превосходят другие горючие источники энергии за счет ряда преимуществ:

- высокая плотность и низкая влажность позволяют достигнуть выделения тепла 5 кВт в час

- равномерное горение при минимуме дыма

- низкий процент золы при полном сгорании (> 10%)

- стоимость брикетов получается выгоднее, чем стоимость пеллетов и угля

- затраты на производство так же ниже, чем затраты на производство других материалов

- лучшая альтернатива остальным видам горючего топлива без изменения печи

- экологичность

- удобны для хранения и транспортировки

Использование евродров из вторсырья стало значимым шагом как для окружающей среды, так и для современных бизнесменов. За альтернативными видами топлива стоит будущее, поэтому конкуренция по производству топливных брикетов возрастает с каждым днем. Даже в домашних условиях люди стараются извлечь выгоду из отходов и изготавливают самодельные брикеты. Отдавая предпочтение экологичным материалам, каждый делает значимый вклад в чистое будущее.

За альтернативными видами топлива стоит будущее, поэтому конкуренция по производству топливных брикетов возрастает с каждым днем. Даже в домашних условиях люди стараются извлечь выгоду из отходов и изготавливают самодельные брикеты. Отдавая предпочтение экологичным материалам, каждый делает значимый вклад в чистое будущее.

Оборудования для топливных брикетов из листьев

Осенний период – время, когда возможно найти беспроигрышные идеи для своего бизнеса. В работу могут пойти любые природные ресурсы, которые есть в неограниченном количестве. Речь идет об опавших листьях. Осенью опадает несколько тонн листьев, которые бесполезно гниют в земле.

Если разумно подойти к безотходному производству, то готовое бесплатное сырье можно найти прямо на улице.

Из переработанных в производстве листьев можно изготовить топливо, которое будет стоить намного дешевле дров или угля, но энергоотдача будет почти такая же. Прессованное топливо – хороший способ начать прибыльное личное дело и сберечь экологию.

Прессованное топливо – хороший способ начать прибыльное личное дело и сберечь экологию.

Достоинства брикетов из листьев

Бизнесмен, который организовал завод на основе переработки листьев, никогда не будет нуждаться в сырье. Для того, чтобы запустить линию достаточно будет договориться с крупными парками, площадями или дворами о сборе листьев.

Кроме этого, прессование листьев имеет ряд достоинств:

- Сохранение лесов от вырубки деревьев на выработку топлива.

- Теплоёмкость прессованных листьев равна теплоёмкости угля высокого качества и почти в два раза выше дров.

- Продолжительность горения одного брикета почти в 10 раз выше, чем горение дров с таким же весом.

- Прессованные листья в два раза легче и в 10 раз компактней обычных дров.

- При растопке не нужно ждать, когда разгорится брикет. Листья загораются быстро без дополнительной помощи.

- Компактные габариты прессованных листьев позволяют их свободно транспортировать и хранить.

- Экологически безопасны. При сгорании они выделяют в 4 раза меньше дыма с вредными веществами.

- Подходят для пикника. Разжигать не нужно, поэтому для установки костра понадобится меньше времени.

- Гипоаллергенность. При хранении и сгорании не выделяют аллергенов, поэтому ими можно пользоваться любому человеку.

- Отапливать можно любые виды помещения.

- Подходят для любой печи.

Единственный недостаток такого производства – это сезонность. Выработка брикетов именно из листьев в России возможна только осенью. В другие времена года можно найти аналоги этому сырью. Например, для производства топливных изделий могут сойти сухие ветки, трава, опилки или остатки деревьев от деревообрабатывающего производства.

Кроме того, массовое безотходное производство защищает экологию от загрязнений. Если обычное сгорание выделяет метан, что приводит к парниковому эффекту, то сгорание переработанных древесных отходов выделяет по минимуму вредных веществ.

Если обычное сгорание выделяет метан, что приводит к парниковому эффекту, то сгорание переработанных древесных отходов выделяет по минимуму вредных веществ.

Сфера применения

Перед началом производства нужно тщательно изучить бизнес-план и рассмотреть все риски и недостатки. Также основным пунктом будет сфера применения и распространения брикетов. Кто будет потенциальным покупателем?

Жители приусадебных участков и заведения, заинтересованные в экономии, а именно:

- Сельские школы и садики.

- Склады и промышленные строения.

- Гаражи.

- Частные дома и дачные участки.

Не стоит бояться простоя или не востребованности продукции. Многие предприятия и индивидуальные предприниматели делают годовые закупки брикетов для своего производства, чтобы постоянно поддерживать тепло в цехах.

Переработанные листья в 10 раз дешевле обычного заводского топлива, поэтому они будут пользоваться спросом ежегодно.

В зимне-весенний период стоит наладить удвоенную производительность, так как в это время спрос на высоко ёмкие брикеты поднимается вдвое.

Технология изготовления

Не нужно забывать, что производство сложный и затратный по времени процесс, поэтому к нему нужно отнестись с особым вниманием.

Последовательность производства:

- Измельчение и дробление сырья для нужного размера.

- Сушение и подготовка листьев к производству.

- Прессование сырья в брикеты. Перед началом прессования, измельчённые сушёные листья смешивают с глиной в соотношение 1 кг глины:10 кг листьев. Смесь разбавляют с водой (температура 30 градусов) до получения однородной не жидкой массы. Далее получившуюся смесь заливают в прессовальный станок. В ходе прессования на заводском оборудовании удаляется лишняя влага. Брикеты приобретают форму.

- Охлаждение и сушка получившейся продукции. Обязательный момент. Во время сушки из брикетов удаляется лишняя влага, благодаря чему продукция становится цельной.

В ходе производства важно следить за влажностью продукции. После изготовления топливных брикетов она не должна быть ниже 8% и превышать 14%.

Просушивать продукцию можно в специализированных сушилках или на открытом воздухе. Главное условие сушки на улице: продукция должна быть герметично закрыта от попадания влаги и прочих инородных тел.

Хранилище для товара должно отвечать следующим требованиям: в помещение должна быть вентиляция (или окна) и высокие потолки. Брикеты хранятся в вакуумных упаковках до 25-35 кг каждый.

Самодельное производство

Брикеты из листьев своими руками хороши тем, что не нужно тратиться на зарплаты сотрудникам и аренду помещения. Для начала работы достаточно найти профессиональный прессовальный станок, который подходит для производства цилиндрических или круглых брикетов. После того как решился вопрос с помещением (не меньше 70 кв.м) и оборудованием, можно приступать к производству.

Для начала работы достаточно найти профессиональный прессовальный станок, который подходит для производства цилиндрических или круглых брикетов. После того как решился вопрос с помещением (не меньше 70 кв.м) и оборудованием, можно приступать к производству.

Этапы производства самодельных брикетов:

- Сбор сырья на приусадебном участке. Если отопительного материала для производства недостаточно, можно собрать сырье со скверов или парков.

- Естественная просушка на открытом воздухе.

- Измельчение листьев вручную или дробилкой.

- В большой сосуд засыпается 10 кг листьев и 1 кг клея или глины. Экономичный клейстер – крахмал от картофеля.

- Для густой консистенции добавляют воду и тщательно перемешивают.

- Смесь вливают в прессовальный станок и следят, чтобы влага начинала выходить. Личные предприниматели отдают предпочтение гидравлическому домкрату. Благодаря ему брикеты получаются плотные и хорошо спрессованные.

- Достают получившиеся брикеты и отдельно друг от друга раскладывают на просушку.

- Распределяют по целлофановым пакетам и складируют в сухое вентилируемое помещение.

Для расчета сырья нужно определить объёмы производства. На одно полено потребуется один мешок сухих листьев и около 3-4 дней на производство (большую часть времени занимает просушка).

Оборудование

Основное оборудование для топливных брикетов из листьев в производстве занимает пресс. В производстве используются станки, которые делают брикеты круглыми или цилиндрическими.

- Шнековый пресс. В результате получаются многоугольные брикеты с дыркой посередине. Такая продукция обладает высокой плотность и длительностью горения. Такой пресс хорош тем, что за отверстие можно подвесить брикет, и он будет занимать меньше места на просушке и хранении.

- Гидравлический пресс. В результате получаются прямоугольные брикеты с низкой плотностью. Расход на производства в несколько раз выше, чем от шнекового пресса.

- Ударно-механический пресс. Получаются брикеты различной формы со средней плотностью. В основном такой пресс используется в домашнем производстве. Расход материалов равен шнековому станку.

В налаженном производстве дополнительно используют дробилку, сушилку и охладитель.

- Дробилка. Очищенное сырье засыпается в коническую дробилку и измельчается до нужной консистенции.

- Сушилка. Механизм с лопастями и электродвигателем работает на дровах или на самих брикетах. Сушение занимает от 7 до 15 минут.

- Охладитель. После производства брикеты по 25 кг составляют в охладитель, где дополнительно испаряется лишняя влага.

В производстве нужно соблюдать технику безопасности, так как топливные брикеты реагируют на любую искру. Горючее может вспыхнуть от сигареты или спички, поэтому помещение нужно изолировать от открытого огня и провести качественную вентиляцию.

Чтобы избежать издержек, нужно постепенно нарабатывать клиентскую базу за границей. Например, некоторые предприниматели провели хорошую рекламную кампанию, и теперь их продукция пользуется спросом у иностранных предпринимателей. Прибыль от налаженного производства начнет поступать уже в первый сезон начала работы.

Например, некоторые предприниматели провели хорошую рекламную кампанию, и теперь их продукция пользуется спросом у иностранных предпринимателей. Прибыль от налаженного производства начнет поступать уже в первый сезон начала работы.

Промышленные дровоколы для производства дров

Промышленные дровоколы чаще всего представляют собой крупногабаритные стационарные модели, которые работают от электричества, их устанавливают на крупных производствах, чтобы заготавливать дрова в промышленных объемах. Есть модели промышленных дровоколов, которые работают от двигателя тракторной техники или от дизельного двигателя. Такое дровокольное оборудование удобно использовать на лесозаготовительных площадках, чтобы сэкономить на транспортировке сырья.

Дровоколы применяют для заготовки дров и переработки некондиционной древесины, которая не подходит для производства строительных материалов: оцилиндрованного бревна, строительного бруса, досок, погонажных изделий. Полученные дрова можно использовать в качестве топлива или для последующей переработки в щепорубительных машинах с целью производства щепы, топливных пеллет, строительных материалов на основе щепы.

Ознакомиться с различными видами промышленных дровоколов для производства дров можно на странице Промышленные дровоколы.

Дровоколы – это оборудование для заготовки дров. Дровоколы называются дровокольными станками, колунами, станками для колки дров.

Производство дров

С годами потребность в дровах не уменьшается, несмотря на использование высокотехнологичных видов топлива и современных систем отопления. Дрова применяют для отопления частных домов с печным отоплением, в банях и саунах на дровах, в котельных, на турбазах, предоставляющих услуги отдыха в палатках на берегу водоема или в лесу. А также в загородных отелях и экоотелях, где предлагают для проживания постояльцев коттеджи с каминами на дровах или хозяева хотят воссоздать атмосферу деревенской избы, когда было принято топить дровяные печи.

Поэтому бизнес по продаже и производству дров пользуется спросом, заказчики всегда найдутся, причем дрова продают, как машинами навалом, так и в индивидуальной упаковке для распространения в торговых сетях, на строительных рынках.

Дровокольные станки разделяют на профессиональные и бытовые. Профессиональные дровоколы стоят в разы, а то и на порядки дороже.

Промышленные дровоколы

Предприятия по заготовке дров используют профессиональные промышленные дровоколы, которые имеют большой ресурс работы. Промышленные дровоколы способны работать длительное время без перерыва, обрабатывать большие объемы древесины быстро и качественно, при этом используя минимум физического труда.

Для изготовления промышленных дровоколов применяют прочную закаленную сталь, что повышает надежность оборудования. Раскол дров при помощи топора — тяжелый труд, а дровокольные станки и дровокольно-распиловочные линии способны легко справляться с этой трудной работой, осуществлять полный комплекс операций, начиная с распила бревен на чураки, заканчивая расколом. Для автоматизации работы на производстве используют околостаночное оборудование. Погрузчики, конвейеры, бревнотаски помогают подавать тяжелые бревна к станку и отгружать уже готовые поленья в транспорт или на склад для хранения на поддонах, осуществлять упаковку в сетки или мешки.

Наибольшее распространение среди крупных, промышленных заготовщиков дров получили станки, в основе которых лежит гидравлический цилиндр. Усилие цилиндра профессиональных станков составляет от 5,6 тонн, достаточно часто встречаются станки с усилием цилиндра 7 т и более. Многие промышленные дровоколы в состоянии расколоть древесину диаметром до 50 см.

Виды промышленных дровоколов

Производители промышленных дровоколов предлагают широкий спектр разнообразного оборудования для заготовки дров, отличающегося по ценам, производительности, способу распила и раскола бревен, способу управления, количеству обслуживающего персонала. Промышленные дровоколы дают возможность работать с любыми типами древесины любой плотности, мощная техника легко расколет даже сырые бревна, комлевую, свилеватую и сучковатую древесину. Промышленные дровоколы могут работать с любой длиной и диаметром бревна. Раскол чурака может осуществляться на две и более частей за один удар колуна.

Промышленные дровоколы могут снабжаться пильным механизмом, который представляет собой дисковую или цепную пилу. Сам колун может быть разных модификаций: гидравлический дровокол, реечный дровокол, вертикальной загрузки или горизонтальной загрузки. Есть малогабаритные, но достаточно мощные модели промышленных дровоколов, которые подойдут для небольших производств. Они дешевле, занимают меньше места, их проще транспортировать, но производительность и надежность малогабаритных дровокольных станков не уступает крупногабаритному промышленному дровокольному оборудованию.

Дровокольные станки

Заготовка дров

Дрова, как вид топлива, на сегодняшний день востребованы, поэтому задача заготовки дров остается актуальной. Дрова используют для обогрева и приготовления пищи в домах с печным отоплением, на дачах, для каминов, в банях и саунах на дровах, для печек буржуек, для приготовления шашлыка в мангалах и барбекю, для производства древесного угля, для котельных на дровах и т. д.

д.

Заготовка дров вручную тяжелый труд, требующий значительных физических усилий и здоровья, в связи с этим все чаще в хозяйстве появляются дровокольные станки и дровокольно-распиловочные линии, которые позволяют значительно облегчить и ускорить колку дров. Особенно важно применение дровокольных станков в случае, когда заготовка дров производится в промышленных масштабах.

Виды дровоколов

Дровокольные станки подразделяются на виды в зависимости от назначения: бытовые и промышленные. Бытовые дровокольные станки отличаются небольшими размерами и весом, малой мощностью, подходят для частных хозяйств, шашлычных, небольших предприятий, где используется печное отопление и требуется заготовка дров. Бытовые дровокольные станки можно перевозить в легковом автомобиле, брать с собой на природу или на дачу.

Для крупных предприятий, специализирующихся на заготовке дров, подходят мощные промышленные дровоколы способные выдерживать повышенные нагрузки и работать длительный промежуток времени. Такие станки обычно защищены от перегрузки. Удобней всего для этих целей использовать дровокольно-распиловочные линии, что позволяет пилить бревно на чураки и затем колоть чураки на дрова. В сочетании с транспортерами, ручной труд при работе со станком сводится к минимуму.

Такие станки обычно защищены от перегрузки. Удобней всего для этих целей использовать дровокольно-распиловочные линии, что позволяет пилить бревно на чураки и затем колоть чураки на дрова. В сочетании с транспортерами, ручной труд при работе со станком сводится к минимуму.

Какие бывают дровоколы

Разные модели дровоколов отличаются друг от друга диаметром обрабатываемых бревен, количеством полученных в процессе расколки чурака дров. Есть дровокольные станки, раскалывающие бревно на две, три, четыре или шесть частей. Также различается приводной механизм станков. Есть гидравлические дровокольные станки, электромеханические дровоколы, реечные дровколы, конусные, дровокольные станки, которые работают от электричества и с бензиновым двигателем, от вом, а также комбинированные модели.

Как выбрать дровокол

При выборе дровокола следует четко определить задачи, которые должен выполнять станок, какой объем дров планируется заготавливать, допустимый расход топлива и электричества, диаметр бревен, которые будет обрабатывать станок, допустимый объем ручного труда при использовании станка для колки дров.

Напишите нам и мы поможем подобрать дровокольный станок согласно потребностей вашего производства или недорогой дровокол для личных нужд, предоставим видео и необходимую информацию по работе оборудования, окупаемости проекта, организации бизнеса по заготовке дров на продажу.

Заготовка дров как бизнес

Заготовка дров на продажу отличная идея для бизнеса. Дрова и сейчас востребованный на рынке продукт. Их закупают для отопления деревенских и дачных домов, домов с печным отоплением, которые до сих пор сохранились в небольших городах и поселках, для работы котельных на дровах. Многие частные бани и сауны предпочитают делать парилки с печкой на дровах. Это полезно для здоровья и помогает приобщиться к давним русским традициям. Сложно представить, что турецкий хамам или сауна с электрической печкой когда-то смогут стать полноценной заменой настоящей русской бани, где в топке потрескивают поленья.

Еще в последнее время в моду вошли открытые камины, которые также можно топить дровами, посидеть у открытого огня в холодный дождливый день. Их устанавливают в коттеджах и частных домах в дополнение к основной системе отопления или как единственный источник тепла. Непосредственным потребителем дров являются турбазы, где на въезде на территорию можно приобрести дрова для костра и проводить время на берегу в палатке. Количество таких турбаз постоянно растет, это помогает сохранить леса от вырубки или помочь организовать цивилизованный загородный отдых туристам и рыбакам в тех местах, где нет поблизости лесов, а топливо для костра необходимо.

Их устанавливают в коттеджах и частных домах в дополнение к основной системе отопления или как единственный источник тепла. Непосредственным потребителем дров являются турбазы, где на въезде на территорию можно приобрести дрова для костра и проводить время на берегу в палатке. Количество таких турбаз постоянно растет, это помогает сохранить леса от вырубки или помочь организовать цивилизованный загородный отдых туристам и рыбакам в тех местах, где нет поблизости лесов, а топливо для костра необходимо.

Дрова нужны многим и большинство предпочитает закупать готовые дрова, а не колоть их своими силами. Помимо простых колотых дров, которые продают навалом машинами, существуют сухие дрова в упаковке, евродрова. Даже во многих супермаркетах можно купить связки дров. Это повод открывать предприятия по производству дров. Помимо дровокольных станков и дровокольно-распиловочных линий для таких организаций может потребоваться ряд дополнительного оборудования: камеры для сушки древесины, транспортеры и рольганги для автоматизации процессов, погрузчики, крановое оборудование. Все зависит от размера предприятия и объемов выпуска готовых дров. Промышленные дровоколы отлично справятся с задачей по заготовке дров, при наличии бесперебойной поставки сырья проект быстро окупится.

Все зависит от размера предприятия и объемов выпуска готовых дров. Промышленные дровоколы отлично справятся с задачей по заготовке дров, при наличии бесперебойной поставки сырья проект быстро окупится.

Варианты станков для изготовления топливных брикетов

Современные технологии проявляют себя там, где, казалось бы, ничего нового не придумаешь. Примером тому являются топливные брикеты или, как их еще называют, евродрова. Это та же древесина, но за счет спецобработки получившая новые свойства, позволяющие ей сгорать с большей эффективностью.

Для их создания не требуются космические технологии – простейший станок для изготовления топливных брикетов представляет собой пресс. Поэтому наладить получение современного топлива с некоторыми свойствами, улучшенными по сравнению с обычными дровами, можно и своими руками.

Не забудь поделиться с друзьями!Содержание статьи

Чем хороши брикеты

Топливный брикет – измельченная древесина и древесные отходы, спрессованные в форму, удобную для транспортировки и хранения.

В результате обработки на станках прессованием под высоким давлением готовые брикеты приобретают новые качества. Их применение вместо обычных дров в печах, каминах и дровяных котлах дает следующие преимущества:

- повышенная температура горения и, соответственно, лучшая теплоотдача;

- большая плотность брикетов приводит к более длительному горению одинакового объема;

- уменьшенное образование сажи и зольных остатков;

- брикеты выпускаются различной формы – короткие цилиндры, прямоугольные кирпичи. Но в любом случае они удобны для хранения и переноски.

Если сравнивать с обычными дровами, то ни по одному параметру евродрова не будут хуже. К недостаткам можно отнести то, что по внешнему виду брикета не всегда можно определить конкретную древесину, из которой он изготовлен. И если, например, требуется именно березовый брикет, то приходится положиться на добросовестность производителя.

com/embed/c_-nyR3Q8E0″ frameborder=»0″ allowfullscreen=»allowfullscreen»>

Изготовление промышленным способом

Первым этапом при получении топливных брикетов в промышленных условиях является измельчение материала на специальных станках. Зачастую сырьем для изготовления брикетов служат отходы деревообработки – стружки, опилки, щепки. Крупные куски дерева измельчаются до состояния опилок размером не более 4 мм.

Затем происходит тщательная сушка древесины. Удельная влажность материала доводится до 10% и даже меньше. Чем суше древесина для последующего брикетирования, тем лучше качество готового топлива.

Завершающий этап – получение самих топливных брикетов. Для этого подготовленное сырье подвергают мощному давлению. Происходит повышение температуры, а из древесной массы выделяется клейкий компонент – лигнин. При большом давлении и в присутствии связующего лигнина древесная масса формируется в единый твердый брикет.

Плотность такого продукта превышает плотность природной древесины в 1,5-2 раза, что обеспечивает брикетному топливу повышенную теплоотдачу и увеличивает длительность горения. При промышленном производстве евродров различают два способа сдавливания.

При промышленном производстве евродров различают два способа сдавливания.

Метод прессования

В случае прессования исходное сырье подвергается давлению в подготовленных формах с помощью гидравлического пресса. Типовая величина давления в станке для прессовочного производства топливных брикетов составляет 300-600 атмосфер. На выходе получаются брикеты в виде прямоугольных кирпичей или коротких цилиндров, в зависимости от формы, в которой они прессуются.

Метод экструзии

При этом методе происходит постоянное выдавливание древесной массы из выходного отверстия рабочего канала. Сырье загружается в бункер, оттуда подается в рабочий канал, где дополнительно разогревается. Канал выполнен в виде конуса, сужающегося к выходу. Подача сырья из бункера и его сдавливание в рабочем канале производится на станке шнековым винтом. Подобный пресс на основе шнека обеспечивает давление на сырьевую массу до 1000 атмосфер. Выходящая из экструзионной установки спрессованная «колбаска» охлаждается и нарезается на стержни нужного размера.

Выходящая из экструзионной установки спрессованная «колбаска» охлаждается и нарезается на стержни нужного размера.

Брикетирование своими руками – за и против

Самостоятельно сделать пресс и наладить производство топливных брикетов возможно. Но это требует материальных затрат, физических усилий и времени. Надо учитывать и то, что достичь качества евродров, выпускаемых в заводских условиях, вряд ли получится. Конечно, можно приобрести станок, мало уступающий производственному, но затраты на приобретение будут колоссальными.

Необходимо хорошо представлять, для чего требуется собственное производство, какие есть для этого условия и какие предстоят затраты. Может быть, и не стоит отказываться от обычных дров или лучше закупать для отопления уже готовые брикеты.

Плюсы

Положительные стороны домашнего изготовления состоят в следующем. Собственные топливные брикеты не дадут качества горения, как у покупных, но будут эффективнее дров.

Собственные топливные брикеты не дадут качества горения, как у покупных, но будут эффективнее дров.

Если есть возможность получения большого количества древесных отходов – опилок, мелких обрезков, стружки, коры, – то из них выгоднее сделать спрессованные дрова. Опилки и стружка в чистом виде малопригодны для горения, а после обработки на станке для прессовки опилок из них выходит хорошее топливо.

Можно пустить в дело не только дровяные, но и любые другие горючие отходы – солому, сухие листья, бумагу, картон. По отдельности из них горючий материал – никакой, а в брикетах будет толк. Брикетированное топливо удобно для складирования и для загрузки в топку.

Минусы

Но есть и недостатки, о которых следует помнить. Попытки улучшить качество самодельных евродров могут привести к тому, что будет покупаться дорогостоящее оборудование или постоянно дополняться существующее. В итоге окажется, что выпуск собственных брикетов не оправдает затраты.

Самодельным топливным брикетам требуется место для качественной сушки. Просушивание на солнце не всегда оправданно. Требуется просторное сухое помещение. Хранить самодельные брикеты тоже надо так, чтобы они не впитывали влагу.

Просушивание на солнце не всегда оправданно. Требуется просторное сухое помещение. Хранить самодельные брикеты тоже надо так, чтобы они не впитывали влагу.

Домашние связующие материалы

На самодельных станках добиться давления, при котором из древесной массы выделяется лигнин, практически невозможно. Поэтому в сырье для самостоятельного брикетирования обязательно надо добавлять материалы, которые помогут связать, склеить сырье в монолитный брикет. Чаще всего для этих целей используют:

- глину. Объемная пропорция 1 к 10 древесного сырья;

- клей. Годится любой, но, естественно, лучше брать самый дешевый;

- измельченную бумагу или картон. Помимо того что это тоже горючий материал, в бумаге содержится лигнин. А бумажный лигнин свои клейкие свойства проявляет при замачивании. Правда, потом понадобится дополнительное время на просушку брикетов, содержащих бумагу.

Чтобы связующие добавки в полной мере проявили свои свойства, их надо тщательно перемешивать с горючим сырьем, а потом эту смесь замачивать в воде.

Обратите внимание! При промышленном производстве сырье перед прессовкой тщательно высушивают, а при самодельном – тщательно замачивают.

В этом основное отличие домашнего изготовления. Сушат топливные брикеты уже после прессовки, чтобы они затвердели, держали форму и хорошо горели.

Самодельный станок

Встречаются сведения об изготовлении в домашних условиях самодельных шнековых экструзионных установок. Но даже создатели таких эффективных станков для производства топливных брикетов отмечают, что устройства требуют качественных материалов и использования электродвигателя. Гораздо легче сделать вместо сложного станка обычный пресс.

Ручной пресс

Прессы, использующие только ручные усилия, бывают двух видов – винтовые и рычажные. В винтовых вариантах шток, сдавливающий сырьевую массу, перемещается накручиванием винта. В рычажных прессах давление создается собственными мускульными усилиями, используя длину рычага. На винтовой установке достигается большее давление и качество топливных брикетов становится лучше. Но закручивание и откручивание винта требует времени, поэтому производительность невелика. Рычажные прессы работают быстрее. Нужно только продумать способ или механизм выталкивания готового брикета из прессовочной формы. В этой же форме должны быть отверстия для выхода воды при сдавливании, поскольку при ручном производстве сырье замачивается.

В винтовых вариантах шток, сдавливающий сырьевую массу, перемещается накручиванием винта. В рычажных прессах давление создается собственными мускульными усилиями, используя длину рычага. На винтовой установке достигается большее давление и качество топливных брикетов становится лучше. Но закручивание и откручивание винта требует времени, поэтому производительность невелика. Рычажные прессы работают быстрее. Нужно только продумать способ или механизм выталкивания готового брикета из прессовочной формы. В этой же форме должны быть отверстия для выхода воды при сдавливании, поскольку при ручном производстве сырье замачивается.

Измельчители

Важным этапом в производстве брикетов является измельчение древесного сырья. Конечно, можно делать это вручную, с применением простейших резаков. Но эффективнее будет механизировать этот процесс. Подойдет роторный станок, применяемый для измельчения растительной массы при производстве удобрений в домашних условиях. Умельцы применяют для этих целей и старые стиральные машины активаторного типа. На активаторе крепятся ножи, измельчающие загруженное сырье.

На активаторе крепятся ножи, измельчающие загруженное сырье.

Станок с использованием готовых механизмов

Усовершенствовать ручной станок можно, снабдив его готовым гидравлическим домкратом или покупным гидравлическим прессом. Потребуются также материалы для крепления механизма и изготовления других элементов конструкции. Форма матрицы, в которой будет прессоваться сырье, может быть круглой или прямоугольной. Для круглых форм можно использовать стальные трубы нужного диаметра.

Основание станка для изготовления топливных брикетов сваривается из швеллеров. Для стоек подходят уголки размером 100 х 100.

Для формовочной матрицы берется толстостенная труба. Диаметр подбирается исходя из желаемых размеров готовых изделий. В трубе равномерно высверливаются несколько отверстий диаметром 4-5 мм для выхода воды при сжатии.

Матрица оборудуется съемным дном, необходимым для извлечения готовых брикетов. Но есть более перспективный вариант: дно приваривается к матрице намертво, а с внутренней стороны крепится пружина с диском чуть меньшего диаметра. При прессовке пружина сжимается, а после отведения штока – разжимается, выталкивая диском спрессованный продукт.

Но есть более перспективный вариант: дно приваривается к матрице намертво, а с внутренней стороны крепится пружина с диском чуть меньшего диаметра. При прессовке пружина сжимается, а после отведения штока – разжимается, выталкивая диском спрессованный продукт.

Для штока подойдет труба миллиметров 30 в диаметре. К ней приваривается пуансон, свободно входящий в матрицу. Другой конец штока крепится к гидравлическому механизму.

Перед загрузкой в матрицу древесную массу желательно хорошо перемешать. Барабан для перемешивания можно сделать из листовой стали или взять готовый от стиральной машины. Закрепляется барабан на стойках.

Подающий лоток, по которому сырье из барабана загружается в матрицу, тоже делается из стального листа.

На такой установке вряд ли удастся получить сверхплотные евродрова. Но с задачей сделать из рассыпающегося сырья твердый брикет она вполне справится. В итоге из отходов получится продукт, по плотности равный древесине, но спрессованный в удобную форму..jpg)

Хранение дров — лучшие советы и методы

Этот пост может содержать партнерские ссылки, поэтому я зарабатываю комиссию.

При хранении дров важно выбрать правильный способ хранения, чтобы защитить ваш тяжелый труд и инвестиции.

Вы потратили весь день, неделю или даже месяц на заготовку дров на сезон. Последнее, что вам нужно сделать, это бросить его в большую кучу и ожидать, что он будет готов к зиме.

Посмотрим правде в глаза, мать-природа может быть жесткой.

В особенности древесина очень восприимчива к таким погодным условиям, как дождь и снег.

Неправильно хранимая древесина может привести к получению влажной, необработанной древесины, склонной к гниению.

Кроме того, большая куча дров выглядит довольно привлекательно для всех видов животных и жуков, которые ищут место, где можно спрятаться … не совсем то, что вам нужно.

Если вы столкнетесь с нежелательными животными или вредителями, живущими в вашей поленнице, вы можете узнать, как их удалить, посетив этот сайт:

Ловушка для чего угодно — отлов пушных зверей или неприятных животныхРуководство по отлову, которое научит вас определять, определять местонахождение и отловить различных пушных зверей или неприятных животных.

Дрова, соприкасающиеся с землей, подвергаются воздействию влаги и насекомых, что увеличивает скорость разложения. Со временем эта древесина станет практически бесполезной.

Влага также увеличивает вероятность образования плесени на дровах. Прочтите здесь, чтобы узнать, как сжигать заплесневелые дрова.

Заплесневелые дроваВы когда-нибудь думали о том, чтобы складывать дрова между деревьями во дворе или забором вместо того, чтобы использовать Т-образные стойки или сложенные дрова в качестве подставок для книг, чтобы закрепить концы поленницы? Деревья являются легкой конечной опорой, но если вы не будете следовать нескольким простым правилам, вы можете повредить и даже убить деревья опоры.Если вы заинтересованы в укладке дров с помощью этого метода, обязательно прочтите эту статью о складке дров между деревьями, чтобы не повредить и не убить опорные деревья.

Или, если у вас есть старые поддоны, ознакомьтесь с этой статьей, в которой объясняются советы и методы укладки дров на поддоны.

Еще я построил сарай для дров, используя пол из поддонов. Если вы заинтересованы в строительстве сарая, попробуйте использовать эти бесплатные планы сарая для дров.

С чего начать?

Перед тем, как складывать дрова, вы должны сначала понять, как складывать дрова.Правильно сложенные дрова прослужат намного дольше, чем штабель в центре двора. Щелкните здесь, чтобы узнать, как складывать дрова.

Стопка дров Holz Hausen Один очень популярный в Европе метод штабелирования древесины называется Holz Hausen. Считается, что эта техника круглой штабелирования была изобретена немцами, она очень прочная, в ней много дерева… и она выглядит УДИВИТЕЛЬНО!

Варианты хранения

При хранении дров нужно думать о будущем. Вам нужно место, которое не будет мешать вашему двору, но будет близко к вашему дому или дровяной печи.

Ежедневная транспортировка дров к дому или дровяной печи требует времени и труда. Поскольку большинство поленьев тяжелые и громоздкие, обычно приходится совершать несколько поездок. Сделайте себе одолжение и храните дрова как можно ближе к отопительному устройству. Вы поблагодарите себя за это позже.

Сделайте себе одолжение и храните дрова как можно ближе к отопительному устройству. Вы поблагодарите себя за это позже.

Вы также можете использовать тележку для бревен, чтобы упростить транспортировку колотых дров. Переноска позволяет перемещать сразу несколько дров, а также предотвращает падение коры, снега или другого мусора на пол в гостиной.Чтобы узнать больше, прочтите наш Обзор перевозчика горных бревен.

Еще один отличный вариант — построить самодельную уличную полку для хранения дров. Я построил самодельную стеллаж для хранения дров из обработанных 2х4, оставшихся от другого проекта. Щелкните ссылку, чтобы увидеть планы полок для дров или, чтобы упростить задачу, вы можете скачать наши инструкции по сборке полок для дров.

Нужны еще идеи? Кронштейны для полки для дров также можно использовать для создания регулируемой полки для дров. Они позволяют быстро и легко построить прочную и устойчивую стойку для дров.

По следующим ссылкам описаны практические варианты хранения дров в сухом состоянии. Нажмите на один из них, чтобы узнать больше об устройстве и посмотреть, подходит ли оно вам.

Нажмите на один из них, чтобы узнать больше об устройстве и посмотреть, подходит ли оно вам.

Зачем мне добавлять дрова?

Правильно выдержанные дрова горят лучше и безопаснее из-за низкого содержания влаги. Щелкните здесь, чтобы узнать, как заправлять дрова.

Хранение дров — общее

Есть много разных способов хранения дров, чтобы они были готовы сгореть, когда они вам понадобятся.

Обдумайте все возможные варианты хранения дров и выберите наиболее подходящий для вас.

Возврат с хранения дров на домашнюю страницу дров

Производственное оборудованиедля латунного прутка, производственная линия

медных труб- ГЛАВНАЯ

- МАШИНЫ VR ПАНОРАМА

- РЕШЕНИЕ

- ПРОДУКТЫ

- Линия по производству латунных стержней / латунных трубок

- Линия по производству шаровых кранов

- Линия по производству латунных слитков

Дом

Добро пожаловать в CentralOregonFirewood. com — лучший местный способ в Центральном Орегоне заказать через Интернет доступные высококачественные дрова и доставить их прямо к вашей двери.

com — лучший местный способ в Центральном Орегоне заказать через Интернет доступные высококачественные дрова и доставить их прямо к вашей двери.

Наша компания предлагает уникальный и простой способ круглогодичного заказа дров, используя дрова местного производства и местных поставщиков. Все наши дрова можно заказать как колотыми, так и круглыми и готовыми к сжиганию. Мы — служба, которой доверяют, с установленной клиентской базой из более чем тысячи семей и предприятий в Центральном Орегоне.

Мы предлагаем впечатляющий выбор местных сосновых дров, таких как дрова Lodge Pole, Ponderosa и можжевельник, заготовленные прямо здесь, в Орегоне.В дополнение к чистым и сухим дровам горячего горения мы также предлагаем популярные сосновые дрова, также известные как топливные кирпичи. В сезон мы даже везем дрова с верхней полки, такие как дугласская пихта и лиственные дрова.

Иногда мы можем выполнить специальные заказы по запросу для тех, кто готов подождать и заплатить за специальную древесину из-за их более высокого рейтинга в BTU, более длительного времени горения или для использования в барбекю, копчении, более длительном горении дров, которое длится всю ночь, декоративный дисплей или лучше жгучие ароматы.

Наша компания предлагает услугу доставки дров в города Бенд, Редмонд, Тумало, Сестерс, Терребон, Санривер, Ла Пайн, Пауэлл Бьютт, Принвиль и даже в некоторые отдаленные районы в особых случаях за дополнительную плату.

Локальность — вот что делает центральный Орегон таким замечательным и позволяет нам предлагать очень доступные цены для всех жителей, предприятий и некоммерческих групп в этом районе. Мы — семейная компания, которая прилагает все усилия, чтобы поставлять самые лучшие изделия из дерева на рынке.

Просто разместите заказ по телефону или вы также можете сделать быстрый онлайн-заказ.Самое приятное в нашем простом процессе заказа то, что вам не нужно платить за дрова, пока они не будут доставлены.

Если вы готовы поставить дрова на автопилот в этом году, приезжайте и ощутите разницу в дровах Центрального Орегона. Позвольте нам согреть ваш дом и облегчить вам жизнь.

Есть лидеры, а есть все остальные. Смесь из красной пихты, также известная как пихта дуг, горит на 30-40% горячее, чем сосна, и почти такая же чистая. Выбор твердых дров.

Смесь из красной пихты, также известная как пихта дуг, горит на 30-40% горячее, чем сосна, и почти такая же чистая. Выбор твердых дров.

Эти очень популярные дрова красивы на вид и даже лучше горят. Мы предлагаем его частями или партиями и готовы к отправке.

Кирпичи из 100% сосны очень популярны, они всегда сушатся и готовы к горячему горению. Попробуйте в этом году и включите отопление дома на автопилоте.

С апреля в течение ограниченного времени мы будем проводить весенние специальные акции на соснах, пихте Дугласа, лиственных и можжевельниках. Акции закончатся, когда лесная служба прекратит заготовку дров в июне / июле 2019 года примерно на 4 месяца до сентября / октября в сезон лесных пожаров.

Древесина Мадроне лиственных пород Дрова сжигают тысячи семей в центральном Орегоне из-за высокого рейтинга БТЕ и общей чистоты.

Мы доставляем дрова Мадроне полностью расколотые и готовые к сжиганию. Использование мадроне вдвое сокращает количество шнуров, которые нужно сжигать каждую зиму.

CentralOregonFirewood.Com

Профессиональная служба доставки дров для Bend,

Redmond, Sunriver, Sisters, Prineville & Beyond

Дрова из твердых пород древесины — просто лучшие дрова, которые вы можете получить.Он горит очень долго и облегчает отопление дома. Он также используется для приготовления старомодного барбекю и курения.

Вся наша древесина лиственных пород продается уже распиленной и расколотой. Это очень сезонный специальный продукт, поэтому наши запасы часто меняются.

Честность, приверженность и качество

Лучшая служба доставки дров от Bend

Позвоните нам по телефону 541-408-5067 или нажмите, чтобы узнать больше

ПОПУЛЯРНЫЕ ПРОДУКТЫ И УСЛУГИ ДРОВАСосновые дрова легко развести огонь и производят

минимальных выбросов.

Эти топливные кирпичи из сосны дают ВЫСОКУЮ BTUS твердой древесины из расчета 8 300 BTUS на фунт.

Готовые брикеты нарезаются и фасуются в зависимости от условий,

выставляемых заказчиком готовой продукции: размеры, форма и габариты.

Готовые брикеты нарезаются и фасуются в зависимости от условий,

выставляемых заказчиком готовой продукции: размеры, форма и габариты.

Отличаются не такой высокой теплоотдачей, как другие виды.

Отличаются не такой высокой теплоотдачей, как другие виды.

Данный вид пресса имеет легкий вес и удобен в транспортировке.

Данный вид пресса имеет легкий вес и удобен в транспортировке.