Свойства бумаги: теория и практика

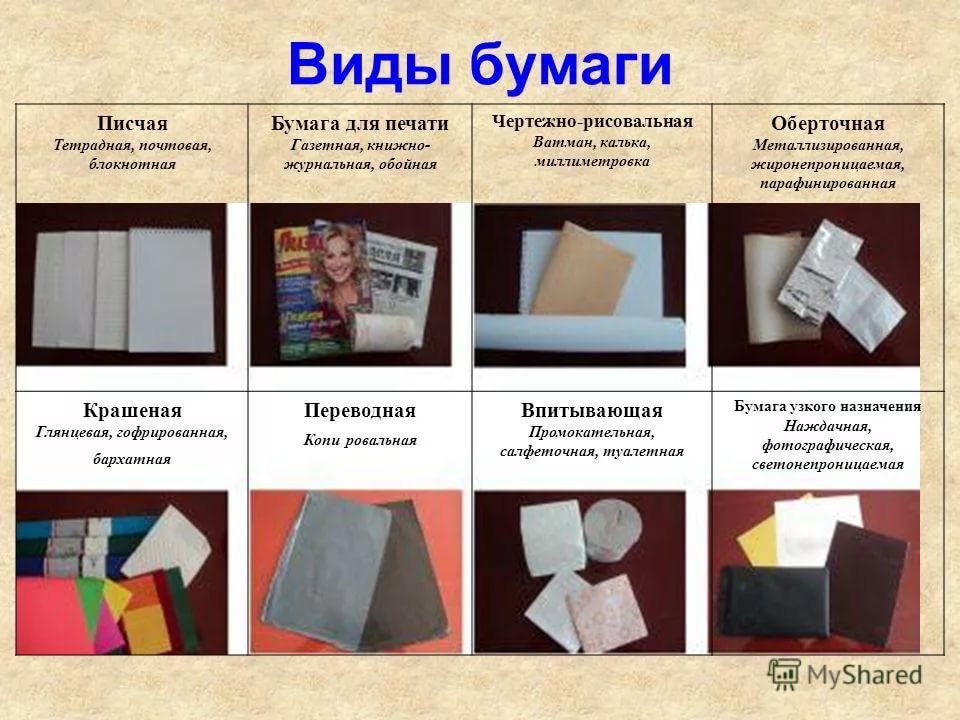

Свойства бумаги определяют ее внешний вид, качество и предназначение и эти свойства бывают самыми разными: структурными, геометрическими, механическими, оптическими даже химическими. В этой публикации подробно рассматриваются все названные свойства бумаги, знание которых поможет вам сделать правильный выбор при поиске материалов для печати.

К структурным и геометрическим свойствам бумаги относят такие параметры, как масса, толщина, гладкость, пухлость, просвет и пористость.

Механические свойства бумаги можно подразделить на прочностные и деформационные. Деформационные свойства проявляются при воздействии на материал внешних сил и характеризуются временным или постоянным изменением формы или объема тела. В ходе основных технологических операций полиграфии бумага подвергается существенному деформированию бумаги, например: растяжению, сжатию, изгибу. От того как ведет себя бумага при этих воздействиях, зависит нормальное (бесперебойное) течение технологических процессов печатания и последующей обработки печатной продукции.

Особое место в структуре печатных свойств бумаги занимают оптические свойства, а для некоторых видов бумаги (например, печатной, прозрачной, упаковочной, чертежной, фотографической, писчей) они имеют первостепенное значение. Основными показателями оптических свойств являются: белизна, светонепроницаемость, прозрачность (непрозрачность), лоск и цвет.

Химические свойства бумаги, определяемые в основном видом применяемой древесины, методом и степенью варки и отбелки, а также типом и количеством добавленных неволокнистых компонентов, имеют важное значение, поскольку они определяют физические, электрические и оптические свойства.

СТРУКТУРНЫЕ И ГЕОМЕТРИЧЕСКИЕ СВОЙСТВА

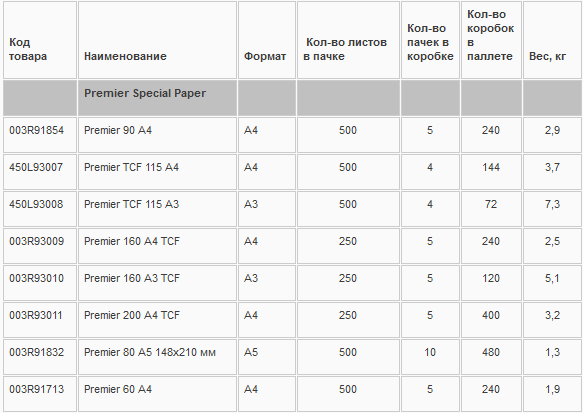

Масса или вес

Масса (или вес) одного квадратного метра бумаги является наиболее распространенным показателем, так как большинство бумаг продают по массе 1 м2. Массу бумаги чаще относят к единице площади, чем к единице объема (как это делают в отношении других материалов), — ведь бумагу используют в виде листа и площадь в данном случае играет более важную роль, чем объем. По принятой классификации масса 1 м2 печатной бумаги может составлять от 40 до 250 г. Бумаги с массой выше 250 г/м2 относятся к картонам.

Массу бумаги чаще относят к единице площади, чем к единице объема (как это делают в отношении других материалов), — ведь бумагу используют в виде листа и площадь в данном случае играет более важную роль, чем объем. По принятой классификации масса 1 м2 печатной бумаги может составлять от 40 до 250 г. Бумаги с массой выше 250 г/м2 относятся к картонам.

Толщина

Толщина бумаги, измеряется в микронах (мкм), определяет как проходимость бумаги в печатной машине, так и потребительские свойства — в первую очередь прочностные — готового изделия.

Гладкость

Гладкость характеризует состояние поверхности бумаги, обусловленное механической отделкой, и определяет внешний вид бумаги — шероховатая бумага, как правило, на вид малопривлекательна. Гладкость важна для писчих видов бумаги, для печатных бумаг, а также при склейке бумаги.

Кроме того, гладкость бумаги, то есть микрорельеф, микрогеометрия ее поверхности определяет «разрешающую способность» бумаги — ее способность передавать без разрывов и искажений тончайшие красочные линии, точки и их комбинации. Это одно из важнейших печатных свойств бумаги. Чем выше гладкость бумаги, тем лучше контакт между ее поверхностью и печатной формой, тем меньшее давление нужно приложить при печатании и тем выше качество изображения. Гладкость бумаги определяется в секундах с помощью пневматических приборов или посредством профилограмм, дающих наглядное представление о характере поверхности бумаги.

Это одно из важнейших печатных свойств бумаги. Чем выше гладкость бумаги, тем лучше контакт между ее поверхностью и печатной формой, тем меньшее давление нужно приложить при печатании и тем выше качество изображения. Гладкость бумаги определяется в секундах с помощью пневматических приборов или посредством профилограмм, дающих наглядное представление о характере поверхности бумаги.

Разные способы печати предъявляют к бумаге различные требования по гладкости. Так, каландрированная типографская бумага должна иметь гладкость от 100 до 250 с, а офсетная бумага той же степени отделки может иметь гладкость гораздо ниже — 80150 с. Бумага для глубокой печати отличается повышенной гладкостью, составляющей от 300 до 700 с. Газетная бумага не может быть гладкой изза высокой пористости. Существенно улучшает гладкость поверхности нанесение любого покровного слоя — будь то поверхностная проклейка, пигментирование, легкое или простое мелование, которое, в свою очередь, может быть различным: односторонним и двусторонним, однократным и многократным и т. д.

д.

Поверхностная проклейка — это нанесение на поверхность бумаги тонкого слоя проклеивающих веществ (масса покрытия составляет до 6 г/м

Пигментирование и мелование бумаги отличаются только массой наносимого покрытия. Считается, что масса покровного слоя в пигментированных бумагах не превышает 14 г/м2, а в мелованных бумагах достигает 40 г/м2. Меловой слой отличается высокой степенью белизны и гладкости. Для мелованных бумаг высокая гладкость — одна из наиболее важных характеристик, которая достигает у них 1000 с и более, при этом высота рельефа не превышает 1 мкм.

Противоположной гладкости величиной является шероховатость, которая измеряется в микронах (мкм). Она напрямую характеризует микрорельеф поверхности бумаги. В технических спецификациях бумаги обязательно присутствует одна из двух этих величин.

Пухлость

Важным геометрическим свойством бумаги, наряду с толщиной и массой, 1 м2, является пухлость. Она характеризует степень спрессованности бумаги и очень тесно связана с такой оптической характеристикой, как непрозрачность: то есть чем пухлее бумага, тем она более непрозрачна при равном граммаже. Пухлость измеряется в кубических сантиметрах на грамм (см3 /г). Пухлость печатных бумаг колеблется в среднем от 2 см3/г (для рыхлых, пористых) до 0,73 см3 /г (для высокоплотных каландрированных бумаг).

Просвет

Просвет бумаги характеризует степень однородности ее структуры, то есть степень равномерности распределения в ней волокон. О просвете бумаги судят по наблюдению в проходящем свете. Бумага с сильно облачным просветом крайне неоднородна. Ее тонкие места являются и наименее прочными и легко пропускают воду, чернила, печатную краску. Изза неравномерности восприятия бумагой печатной краски печать на облачной бумаге получается низкого качества.

Неравномерная по просвету, а следовательно, и по толщине бумага отличается повышенной склонностью к короблению поверхности. Нанесение покрытий на поверхность такой бумаги (мелование, лакирование, парафинирование) связано с производственными затруднениями и влечет за собой появление брака. Каландрирование бумаги облачного просвета также связано с повышенным риском образования брака — на поверхности появляются залощенные пятна.

Экономия с помощью «пухлой» бумаги

Бумага с высокой пухлостью отличается меньшим объемным весом квадратного метра. Пухлые бумаги на ощупь кажутся более толстыми, чем традиционные того же веса. Напечатанное на такой бумаге изделие будет внешне похоже на привычное, но весить при этом будет меньше. Эффект проявляется в экономии по весу: так, при замене офсета 90 г/м2 на пухлую бумагу 70 г/м2 экономия составит 22%.

Пухлую бумагу также рекомендуется использовать для того, чтобы получить более привлекательный вид издания, например книги. При использовании бумаги с высокой пухлостью книга будет выглядеть более объемной и солидной.

Одна из хорошо известных на нашем рынке мелованных бумаг с высокой пухлостью — это «Гарда Пат 13» (Garda Pat 13), производимая на итальянской фабрике Garda. Эта бумага тонирована в массе и имеет цвет слоновой кости, что придает отпечатанным на ней изданиям особый шарм, подчеркиваемый благородной матовой отделкой поверхности. А высокий уровень непрозрачности и пухлости (1,30-1,35) добавляет изданию солидности и презентабельности. Еще одна не менее известная пухлая бумага — чистоцеллюлозная «Пауэр» (Power) двустороннего двуслойного мелования от крупнейшего южнокорейского производителя бумаги Shinho Paper. Также широко известна пухлая бумага Arctic Volumeс с полностью матовым покрытием плотностью от 90 до 300 г/м 2. Ну и, конечно, бумага Galerie One, специально разработанная для печати рекламных и маркетинговых материалов, а также высокохудожественных изданий, которая благодаря высокой пухлости и жесткости воспринимается на ощупь так же, как бумага более высокой плотности.

А высокий уровень непрозрачности и пухлости (1,30-1,35) добавляет изданию солидности и презентабельности. Еще одна не менее известная пухлая бумага — чистоцеллюлозная «Пауэр» (Power) двустороннего двуслойного мелования от крупнейшего южнокорейского производителя бумаги Shinho Paper. Также широко известна пухлая бумага Arctic Volumeс с полностью матовым покрытием плотностью от 90 до 300 г/м 2. Ну и, конечно, бумага Galerie One, специально разработанная для печати рекламных и маркетинговых материалов, а также высокохудожественных изданий, которая благодаря высокой пухлости и жесткости воспринимается на ощупь так же, как бумага более высокой плотности.

Бумага с облачным просветом трудно окрашивается, образуется разнотоновая облачность. Интенсивнее окрашиваются толстые участки бумажного полотна и менее интенсивно—тонкие.

Пористость

Пористость непосредственно влияет на впитывающую способность бумаги, то есть на ее способность воспринимать печатную краску, и вполне может служить характеристикой структуры бумаги. Бумага является пористокапиллярным материалом; при этом различают макро и микропористость. Макропоры, или просто поры, — это пространства между волокнами, заполненные воздухом и влагой. Микропоры, или капилляры, — мельчайшие пространства неопределенной формы, пронизывающие покровный слой мелованных бумаг, а также пространства, образующиеся между частичками наполнителя или между ними и стенками целлюлозных волокон у немелованных бумаг. Капилляры есть и внутри целлюлозных волокон. Все немелованные, не слишком уплотненные бумаги, например газетные, — макропористые. Общий объем пор в таких бумагах достигает 60% и более, а средний радиус пор составляет около 0,160,18 мкм. Такие бумаги хорошо впитывают краску за счет рыхлой структуры, то есть сильно развитой внутренней поверхности.

Бумага является пористокапиллярным материалом; при этом различают макро и микропористость. Макропоры, или просто поры, — это пространства между волокнами, заполненные воздухом и влагой. Микропоры, или капилляры, — мельчайшие пространства неопределенной формы, пронизывающие покровный слой мелованных бумаг, а также пространства, образующиеся между частичками наполнителя или между ними и стенками целлюлозных волокон у немелованных бумаг. Капилляры есть и внутри целлюлозных волокон. Все немелованные, не слишком уплотненные бумаги, например газетные, — макропористые. Общий объем пор в таких бумагах достигает 60% и более, а средний радиус пор составляет около 0,160,18 мкм. Такие бумаги хорошо впитывают краску за счет рыхлой структуры, то есть сильно развитой внутренней поверхности.

Если изобразить структуры бумаги в виде шкалы, то на одном из ее концов разместятся макропористые бумаги, состоящие целиком из древесной массы, например газетные. Другой конец шкалы соответственно займут чистоцеллюлозные микропористые бумаги, например мелованные. Немного левее расположатся чистоцеллюлозные немелованные бумаги, тоже микропористые. А все остальные займут оставшийся промежуток.

Немного левее расположатся чистоцеллюлозные немелованные бумаги, тоже микропористые. А все остальные займут оставшийся промежуток.

Так, мелованные бумаги относятся к микропористым, или капиллярным, бумагам. Они тоже хорошо впитывают краску, но уже под действием сил капиллярного давления. Здесь пористость составляет всего 30%, а размер пор не превышает 0,03 мкм. Остальные бумаги занимают промежуточное положение.

Фактически это означает, что при печати на офсетной бумаге в поры проникают как растворители, содержащиеся в краске, так и красящие пигменты, вследствие чего концентрация пигмента на поверхности невелика и добиться насыщенных цветов невозможно. При печати же на мелованной бумаге диаметр пор мелованного слоя настолько мал, что в них впитываются только растворители, в то время как частицы пигмента остаются на поверхности бумаги, изза чего изображение получается очень насыщенным.

Макропористые бумаги хорошо воспринимают краску, впитывая ее как единое целое. Краски здесь маловязкие. Жидкая краска быстро заполняет крупные поры, впитываясь на достаточно большую глубину, причем чрезмерное ее впитывание может даже вызвать «пробивание» оттиска, то есть изображение станет видным с оборотной стороны листа. Повышенная макропористость бумаги нежелательна, например, при иллюстрационной печати, когда чрезмерная впитываемость приводит к потере насыщенности и глянцевитости краски.

Краски здесь маловязкие. Жидкая краска быстро заполняет крупные поры, впитываясь на достаточно большую глубину, причем чрезмерное ее впитывание может даже вызвать «пробивание» оттиска, то есть изображение станет видным с оборотной стороны листа. Повышенная макропористость бумаги нежелательна, например, при иллюстрационной печати, когда чрезмерная впитываемость приводит к потере насыщенности и глянцевитости краски.

Для микропористых (капиллярных) бумаг характерен механизм так называемого избирательного впитывания, когда под действием сил капиллярного давления в микропоры поверхностного слоя бумаги впитывается в основном маловязкий компонент краски (растворитель), а пигмент и пленкообразователь остаются на поверхности бумаги. Именно это и требуется для получения четкого изображения. Поскольку механизм взаимодействия бумаги и краски в этих случаях различен, для мелованных и немелованных бумаг готовят различные краски.

МЕХАНИЧЕСКИЕ СВОЙСТВА

Механическая прочность

Механическая прочность — одно из основных и важнейших свойств большинства видов бумаги и картона. Стандарты на печатные виды бумаг предусматривают определенные требования к механической прочности на разрыв. Эти требования определяются возможностью выработки на современных быстроходных машинах печатных видов бумаги без обрывов, с последующим пропуском ее через быстроходные перемотнорезательные станки и с дальнейшим ее использованием на печатных машинах. Достаточная механическая прочность бумаги должна обеспечивать безостановочную работу печатных машин на полиграфических предприятиях.

Стандарты на печатные виды бумаг предусматривают определенные требования к механической прочности на разрыв. Эти требования определяются возможностью выработки на современных быстроходных машинах печатных видов бумаги без обрывов, с последующим пропуском ее через быстроходные перемотнорезательные станки и с дальнейшим ее использованием на печатных машинах. Достаточная механическая прочность бумаги должна обеспечивать безостановочную работу печатных машин на полиграфических предприятиях.

В бумажной промышленности сопротивление бумаги разрыву принято характеризовать показателями разрывного груза или разрывной длиной бумаги. Обычная бумага, изготовленная на буммашине, характеризуется различными показателями прочности в машинном и поперечном направлении листа. В машинном направлении она больше, поскольку именно так ориентированы волокна в готовой бумаге.

Прочность бумаги на разрыв зависит не от прочности отдельных компонентов, а от прочности самой структуры бумаги, которая формируется в процессе бумажного производства. Это свойство характеризуется обычно разрывной длиной в метрах или разрывным усилием в ньютонах. Так, для более мягких типографских бумаг разрывная длина составляет не менее 2500 м, а для жестких офсетных эта величина возрастает уже до 3500 м и выше.

Это свойство характеризуется обычно разрывной длиной в метрах или разрывным усилием в ньютонах. Так, для более мягких типографских бумаг разрывная длина составляет не менее 2500 м, а для жестких офсетных эта величина возрастает уже до 3500 м и выше.

Сопротивление излому

Показатель сопротивления излому тоже является одним из существенных показателей, характеризующих механическую прочность бумаги. Он зависит от длины волокон, из которых образована бумага, от их прочности, гибкости и от сил связи между волокнами. Поэтому наиболее высоким сопротивлением излому отличается бумага, состоящая из длинных, прочных, гибких и крепко связанных между собой волокон. Для печатных видов бумаги это наиболее значимый показатель вследствие их использования в процессе переплетноброшюровочых работ полиграфического производства.

Защита с бумагой с низкой прочностью на разрыв

Как правило, в бумагах ценится такое качество, как прочность на разрыв. Чем она выше, тем лучше — изделие из прочной бумаги более долговечно. Однако бывает, что бумага с низкой прочностью на разрыв может оказаться незаменимой, например в случаях, когда необходимо обеспечить хорошую защиту, поскольку подобная этикеточная бумага будет разрушаться при любой попытке ее отклеивания. Такая бумага существует — это защитная этикеточная бумага Tamperproof производства компании Raflatac. Tamperproof представляет собой чистоцеллюлозную матовую бумагу с очень низкой прочностью на разрыв и используемую при изготовлении защитных этикеток, так как она рвется при попытке отклеивания.

Чем она выше, тем лучше — изделие из прочной бумаги более долговечно. Однако бывает, что бумага с низкой прочностью на разрыв может оказаться незаменимой, например в случаях, когда необходимо обеспечить хорошую защиту, поскольку подобная этикеточная бумага будет разрушаться при любой попытке ее отклеивания. Такая бумага существует — это защитная этикеточная бумага Tamperproof производства компании Raflatac. Tamperproof представляет собой чистоцеллюлозную матовую бумагу с очень низкой прочностью на разрыв и используемую при изготовлении защитных этикеток, так как она рвется при попытке отклеивания.

Сопротивление продавливанию

Такой показатель качества, как сопротивление продавливанию, вряд ли можно отнести к числу основных. По действующим стандартам он предусматривается для весьма ограниченного количества видов бумаги, но большое значение этот показатель имеет для упаковочнооберточных бумаг. Этот показатель в некоторой степени связан с показателями разрывного груза бумаги и удлинения ее при разрыве.

Для некоторых видов бумаги и картона показатель сопротивления поверхности к истиранию является одним из критериев, определяющих потребительские свойства материала. Это относится к чертежнорисовальным и картографическим видам бумаги, которые допускают возможность удаления написанного, нарисованного или напечатанного путем подчистки резинкой, лезвием бритвы или ножа без излишнего повреждения поверхности. При этом подобная бумага должна сохранять удовлетворительный внешний вид после повторного нанесения текста или рисунка на стертом месте.

Растяжимость

Удлинение бумаги до разрыва, или ее растяжимость, характеризует, как несложно догадаться, способность бумаги растягиваться. Это свойство особенно важно для упаковочной бумаги, мешочной бумаги и картона, для производства штампованных изделий (бумажные стаканы), для основы парафинированной бумаги, применяемой для автоматической завертки конфет (так называемой карамельной бумаги).

Мягкость

Мягкость бумаги связана с ее структурой, то есть с ее плотностью и пористостью. Так, крупнопористая газетная бумага может деформироваться при сжатии до 28%, а у плотной мелованной бумаги деформация сжатия не превышает 68%. Для высокой печати важно, чтобы эти деформации были полностью обратимыми, то есть чтобы после снятия нагрузки бумага полностью восстанавливала первоначальную форму. В противном случае на оттиске видны следы оборотного рельефа, свидетельствующие о том, что в структуре бумаги произошли серьезные изменения. Если же бумага предназначена для отделки тиснением, то целью становится, наоборот, остаточная деформация, а показателем качества является ее необратимость, иначе — устойчивость рельефа тиснения.

Так, крупнопористая газетная бумага может деформироваться при сжатии до 28%, а у плотной мелованной бумаги деформация сжатия не превышает 68%. Для высокой печати важно, чтобы эти деформации были полностью обратимыми, то есть чтобы после снятия нагрузки бумага полностью восстанавливала первоначальную форму. В противном случае на оттиске видны следы оборотного рельефа, свидетельствующие о том, что в структуре бумаги произошли серьезные изменения. Если же бумага предназначена для отделки тиснением, то целью становится, наоборот, остаточная деформация, а показателем качества является ее необратимость, иначе — устойчивость рельефа тиснения.

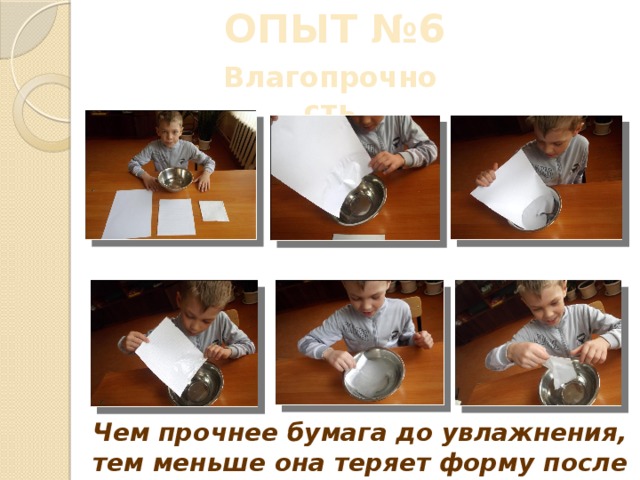

Линейная деформация при увлажнении

Увеличение размеров увлажненного листа бумаги по его ширине и длине, выраженное в процентах по отношению к первоначальным размерам сухого листа, называется линейной деформацией при увлажнении. Значения деформации бумаги при намокании и остаточной деформации являются важными показателями для многих видов бумаги (для офсетной, диаграммной, картографической, для основы фотоподложки, для бумаги с водяными знаками). Высокие значения этих показателей приводят к несовмещению контуров красок при печати и, как следствие, к получению некачественной печати. Однако следует отметить, что в ГОСТе заложены очень жесткие условия испытаний (намокание калиброванной полоски бумаги в течение определенного времени), использование которых для большинства печатных видов бумаги нецелесообразно. Европейские нормы предполагают использование термина «влагорасширение», определяющего изменение линейных размеров полоски бумаги при изменении влажности воздуха от 30 до 80%.

Высокие значения этих показателей приводят к несовмещению контуров красок при печати и, как следствие, к получению некачественной печати. Однако следует отметить, что в ГОСТе заложены очень жесткие условия испытаний (намокание калиброванной полоски бумаги в течение определенного времени), использование которых для большинства печатных видов бумаги нецелесообразно. Европейские нормы предполагают использование термина «влагорасширение», определяющего изменение линейных размеров полоски бумаги при изменении влажности воздуха от 30 до 80%.

Бумаги, предназначенные для плоской печати, должны иметь минимальную деформацию при увлажнении, так как по условиям технологии печатного процесса они соприкасаются увлажненными поверхностями. Бумага — материал гигроскопичный: при увеличении влажности ее волокна набухают и расширяются — главным образом по диаметру. Бумага теряет форму, коробится и морщится, а при высушивании происходит обратный процесс: бумага дает усадку, в результате чего меняется формат. Повышенная влажность резко снижает механическую прочность бумаги на разрыв, бумага не выдерживает высоких скоростей печатания и рвется. Изменение влажности бумаги в процессе многокрасочной печати приводит к несовмещению красок и нарушению цветопередачи.

Повышенная влажность резко снижает механическую прочность бумаги на разрыв, бумага не выдерживает высоких скоростей печатания и рвется. Изменение влажности бумаги в процессе многокрасочной печати приводит к несовмещению красок и нарушению цветопередачи.

ОПТИЧЕСКИЕ СВОЙСТВА

Оптическая яркость

Оптическая яркость — это способность бумаги отражать свет рассеянно и равномерно во всех направлениях. Высокая оптическая яркость для печатных бумаг весьма желательна, так как четкость, удобочитаемость издания зависит от контрастности запечатанных и пробельных участков оттиска.

При многокрасочной печати цветовая точность изображения, ее соответствие оригиналу возможны только при печатании на достаточно белой бумаге. Для повышения оптической яркости в дорогие высококачественные бумаги добавляют так называемые оптические отбеливатели — люминофоры, а также синие и фиолетовые красители, устраняющие желтоватый оттенок, присущий целлюлозным волокнам. Этот технологический прием называют подцветкой. Так, мелованные бумаги без оптического отбеливателя имеют оптическую яркость не менее 76%, а с оптическим отбеливателем — не менее 84%. Печатные бумаги с содержанием древесной массы должны иметь оптическую яркость не менее 72%, а вот газетная бумага может быть не слишком белой: для нее этот показатель составляет в среднем 65%.

Этот технологический прием называют подцветкой. Так, мелованные бумаги без оптического отбеливателя имеют оптическую яркость не менее 76%, а с оптическим отбеливателем — не менее 84%. Печатные бумаги с содержанием древесной массы должны иметь оптическую яркость не менее 72%, а вот газетная бумага может быть не слишком белой: для нее этот показатель составляет в среднем 65%.

Белизна

Истинная белизна бумаги связана с ее яркостью или абсолютной отражательной способностью, то есть с визуальной эффективностью. Белизна базируется на измерении отражения света белыми или почти белыми бумагами с одной длиной волны (ГОСТ предусматривает 457 миллимикрон, то есть в видимом спектре) и определяется как отношение количеств упавшего и распределенно отраженного света (%).

Пожелтение

Пожелтение бумаги — это термин, которым условно называют снижение ее белизны от воздействия световых лучей или повышенной температуры. От светового разрушения бумага может быть защищена хранением ее в помещении без окон или с такими окнами, которые закрыты плотными шторами.

Светонепроницаемость, или непрозрачность

Светонепроницаемость — это способность бумаги пропускать лучи света. Свойство непрозрачности бумаги определяется общим количеством пропускаемого света (рассеянного и нерассеянного). Непрозрачность обычно определяется степенью проникновения изображения в испытываемый материал, помещенный прямо напротив рассматриваемого предмета.

Чаще применяется термин «непрозрачность бумаги» — отношение количества света, отраженного от листа, лежащего на черной подложке к свету, отраженному светонепроницаемой стопой этой бумаги.

Прозрачность

Прозрачность определенным образом связана с непрозрачностью, но отличается от нее тем, что определяется количеством света, который проходит без рассеивания. Коэффициент прозрачности является лучшей оценкой высокопрозрачных материалов (калек), тогда как измерение непрозрачности более пригодно для относительно непрозрачных бумаг.

Лоск или глянец

Лоск (глянец) является свойством бумаги, выражающим степень лощености, глянца или способности поверхности отражать падающий на нее свет. Этот показатель можно рассматривать как свойство поверхности бумаги отражать свет под данным углом. Таким образом, лоск (глянец) можно охарактеризовать как отношение количества света, отраженного в зеркальном направлении, к количеству упавшего света.

Обычно с повышением гладкости лоск тоже увеличивается, однако эта связь неоднозначна. Следует помнить, что гладкость определяется механическим способом, а лоск — это оптическая характеристика. Глянец глазированной бумаги может составлять 75-80%, а матовой — до 30%.

Большинство потребителей печатной продукции отдают предпочтение глянцевым бумагам, однако глянец нужен в изданиях далеко не всегда. Так, при воспроизведении текста или штриховых иллюстраций применяют бумагу с минимальным глянцем, например бумагу машинной гладкости. А различные проспекты, этикетки, репродукции с картин прекрасно получаются на бумаге с высоким глянцем.

А различные проспекты, этикетки, репродукции с картин прекрасно получаются на бумаге с высоким глянцем.

ХИМИЧЕСКИЕ СВОЙСТВА

Влагопрочность

Влагопрочность, или прочность во влажном состоянии, — еще один важный параметр большинства бумаг, который особенно критичен для бумаги, изготовленной на быстрых бумагоделательных машинах, так как должна обеспечиваться бесперебойная работа буммашины при переходе бумажного полотна из одной секции машины в другую. О влагопрочности бумаги судят по степени сохранения ею во влажном состоянии первоначальной своей прочности, то есть по той прочности, которую она имела до увлажнения, находясь в воздушносухом состоянии.

Влагостойкость бумаги может быть повышена двумя способами: либо в состав бумажной массы при изготовлении добавляют гидрофобные вещества (эта операция называется проклейкой в массе), либо проклеивающие вещества наносятся на поверхность уже готовой бумаги (поверхностная проклейка). Сильно проклеиваются офсетные бумаги, особенно те из них, которые при использовании подвергаются резким изменениям климатических условий или запечатываются во много краскопрогонов, например картографические бумаги.

Сильно проклеиваются офсетные бумаги, особенно те из них, которые при использовании подвергаются резким изменениям климатических условий или запечатываются во много краскопрогонов, например картографические бумаги.

Влажность

Соотношение целлюлозы и воды является наиболее важным фактором в химии бумаги. Количество воды, содержащейся в отдельных волокнах, влияет на их прочность, эластичность и на бумагообразующие свойства. Содержание влаги в бумаге влияет на ее вес, прочность, неизменяемость, устойчивость размеров и на электрические свойства. Влажность имеет очень важное значение при каландрировании, печатании, покрытии и пропитке. При испытании бумаги ее обычно кондиционируют для того, чтобы создать постоянную, строго определенную влажность.

ЗОЛЬНОСТЬ

Зольность бумаги зависит в основном от количественного содержания наполнителей в ее композиции. Бумага высокой прочности должна иметь низкое содержание золы, поскольку минеральные вещества уменьшают прочность бумаги. Высокое содержание золы нежелательно в таких видах бумаг, как фотографические, электроизоляционные, фильтровальные.

Высокое содержание золы нежелательно в таких видах бумаг, как фотографические, электроизоляционные, фильтровальные.

«КомпьюАрт» 10’2005

Редакция выражает благодарность за помощь в составлении материала компании «Берег» и ГК «Регент»

Синтетическая бумага

- Главная

- Синтетическая бумага

Оформить заказ

Наше предприятие является производителем синтетической бумаги «Extreme paper» в России, город Екатеринбург.

Уникальность синтетической бумаги состоит в том, что ей присущи печатные свойства обычной бумаги и свойства синтетической пленки: износоустойчивость, эластичность, прочность, гладкость, с высоким уровнем поверхностной белизны.

Благодаря высокой гладкости поверхности синтетической бумаги на ней возможна печать изображений с очень подробной детализацией при высоком разрешении.

Синтетическая бумага обладает следующими свойствами

Водостойкость

Cинтетическая бумага не состоит из волокон и не является мелованной, поэтому, она водостойкая и идеальна для тех целей, где продукт будет контактировать с водой.

Прочность

Cинтетическая бумага необычайно прочна. Конструкция этой бумаги дает феноменальную прочность на разрыв, перегиб, растяжение и устойчивость к нагрузкам.

Гладкость поверхности

Чрезвычайная гладкость поверхности синтетической бумаги обеспечивает печать высочайшего качества.

Стойкость к жирам и химикатам

Синтетическая бумага демонстрирует превосходную стойкость к многим химикатам, таким как кислота щелочь, масло. Контакт с перечисленными средами не влияет на цвет или прочность бумаги.

Выполняется коронирование поверхности, ширина и длина намотки рулонов меняются по требованию заказчиков.

При введении УФ-добавок потребитель получает устойчивость материала к УФ-излучению.

При введении биоразлагаемых добавок материал самостоятельно разлагается в течении 24-36 месяцев под воздействием внешних факторов.

Возможны все способы печати – офсетной, флексографской, цифровой (струйной, тонерной и латексной) и трафаретной, в том числе УФ-красками, а также термотрасферным способом (для изготовления бирок и прочих материалов).

Области применения

Изготовление бирок, этикеток, маркировки

Изготовление визиток и рекламных материалов

Полиграфическая промышленность

Упаковка, сумки, пакеты

Выпускаем синтетическую бумагу в рулонах

Заказать Синтетическую Бумагу «Extreme paper»

Новая «супербумага» прочнее чугуна

Пробивать себе путь из бумажного пакета может стать намного сложнее благодаря разработке нового вида бумаги, которая прочнее чугуна.

Новая бумага может быть использована для усиления обычной бумаги, производства сверхпрочной липкой ленты или помощи в создании прочных синтетических заменителей биологических тканей, говорит Ларс Берглунд из Шведского королевского технологического института в Стокгольме, Швеция.

Несмотря на свою большую прочность, «нанобумага» Берглунда производится из биологического материала, содержащегося в обычной бумаге: целлюлоза. Эта длинная молекула сахара является основным компонентом клеточных стенок растений и наиболее распространенным органическим соединением на Земле.

Древесина обычно примерно наполовину состоит из целлюлозы, смешанной с другими структурными соединениями.

Реклама

Сеть поддержки

В клеточных стенках растений отдельные молекулы целлюлозы связываются вместе, образуя волокна диаметром около 20 нанометров, что в 5000 раз тоньше человеческого волоса. Эти волокна образуют прочные сети, обеспечивающие клеточным стенкам структурную поддержку.

«Нановолокна целлюлозы являются основным армирующим материалом во всех растительных структурах и характеризуются наноразмерами, высокой прочностью и ударной вязкостью», — сказал Берглунд Новый ученый .

Целлюлоза извлекается из древесины для изготовления бумаги, является основой целлофана, а также недавно использовалась учеными-материаловедами, разрабатывающими новые пластиковые материалы. Но они использовали его только как дешевый наполнитель, игнорируя его механические свойства.

Однако механические процессы, используемые для получения древесной массы и переработки ее в бумагу, повреждают отдельные волокна целлюлозы, значительно снижая их прочность. Поэтому Берглунд и его коллеги разработали более щадящий процесс, сохраняющий прочность волокон.

Крепкий как железо

Новый метод включает в себя разрушение древесной массы ферментами, а затем ее измельчение с помощью механической мешалки. Возникающие силы сдвига заставляют целлюлозу мягко распадаться на составляющие ее волокна.

Конечным результатом являются неповрежденные целлюлозные волокна, взвешенные в воде. Когда вода сливается, Берглунд обнаружил, что волокна соединяются в сети, удерживаемые водородными связями, образуя плоские листы «нанобумаги».

Механические испытания показали, что его прочность на растяжение составляет 214 мегапаскалей, что делает его прочнее чугуна (130 МПа) и почти таким же прочным, как конструкционная сталь (250 МПа).

Обычная бумага имеет прочность на разрыв менее 1 МПа. В тестах использовались полоски длиной 40 мм, шириной 5 мм и толщиной около 50 микрометров.

Рассеивание напряжения

Секрет эффективности нанобумаги заключается не только в прочности неповрежденных целлюлозных волокон, но и в том, как они организованы в сети. Несмотря на то, что они прочно связаны друг с другом, они все же способны скользить и скользить друг по другу, рассеивая напряжения и напряжения.

Отдельные волокна целлюлозы также намного меньше, чем в обычной бумаге. «Обычная бумажная сеть имеет волокна диаметром 30 микрометров, здесь мы имеем масштаб на три порядка меньше», — говорит Берглунд. «Материал [имеет] очень маленькие дефекты по сравнению с обычной бумажной сеткой».

«Обычная бумажная сеть имеет волокна диаметром 30 микрометров, здесь мы имеем масштаб на три порядка меньше», — говорит Берглунд. «Материал [имеет] очень маленькие дефекты по сравнению с обычной бумажной сеткой».

«Эта [работа] совершенно ясно показывает потенциал целлюлозных нановолокон в качестве основы для армирования», — говорит Стивен Айкхорн, специалист по полимерам из Манчестерского университета, Великобритания.

Справочник по журналу: Биомакромолекулы (DOI: 10.1021/bm800038n)

Strong Paper STEM Challenge — корзины для маленьких ручек

В какой бумажной структуре поместится больше всего книг? Поэкспериментируйте со складыванием бумаги разными способами, чтобы проверить ее прочность, и узнайте, из каких форм получаются самые прочные конструкции. Веселый и практический вызов STEM для всех возрастов. Исследуйте простые занятия STEM в любой день недели.

КАК СДЕЛАТЬ БУМАГУ ПРОЧНЕЕ

STEM ДЛЯ ДЕТЕЙ

STEM означает науку, технологию, инженерное дело и математику, и деятельность, связанная с этими областями, оказывает огромное влияние на детей. Даже самые простые задания в области STEM, такие как эта сложная бумажная задача, предоставляют детям многочисленные возможности для изучения и изучения STEM.

Даже самые простые задания в области STEM, такие как эта сложная бумажная задача, предоставляют детям многочисленные возможности для изучения и изучения STEM.

Может показаться, что ваши дети просто играют, но они делают намного больше. Присмотритесь, вы увидите процесс проектирования в движении. Вы увидите экспериментирование и критическое мышление в действии, и вы заметите, как лучше всего решается проблема. Когда дети играют, они познают мир вокруг себя!

ТАКЖЕ ПОСМОТРИТЕ: STEM Projects For Kids

НАЖМИТЕ ЗДЕСЬ, ЧТОБЫ ПОЛУЧИТЬ БЕСПЛАТНОЕ ИСПЫТАНИЕ НА ПРОЧНУЮ БУМАГУ!

СИЛЬНАЯ БУМАГА ИСПЫТАНИЕ

Пока вы занимаетесь этим, проверьте другие забавные задания STEM из бумаги… Бумажные мосты, Бумажная цепочка, Прогулка по бумаге.

ПРИНАДЛЕЖНОСТИ:

- Лента

- Книги

- Бумага (подойдет обычная копировальная бумага или попробуйте картонную бумагу для более толстой бумаги и сравните результаты!)

ИНСТРУКЦИИ

ШАГ 1. Сложите лист обычной копировальной бумаги в виде трех бумажных структур: треугольника (призма), квадрата или прямоугольника (призма) и цилиндра. Обратите внимание, что фигуры не полностью закрыты со всех сторон, как традиционные трехмерные фигуры. Смотрите фотографии ниже.

Сложите лист обычной копировальной бумаги в виде трех бумажных структур: треугольника (призма), квадрата или прямоугольника (призма) и цилиндра. Обратите внимание, что фигуры не полностью закрыты со всех сторон, как традиционные трехмерные фигуры. Смотрите фотографии ниже.

ШАГ 2: Используйте ленту, чтобы соединить концы складок вместе, чтобы закрепить форму.

ШАГ 3: Аккуратно кладите по одной книге на каждую сложенную фигуру, чтобы увидеть, какая из них дает самую прочную основу.

ШАГ 4: Сколько книг поместится в каждую бумажную структуру? Запишите свои результаты!

КАКАЯ САМАЯ ПРОЧНАЯ ФОРМА В СКЛАДКЕ?

Вы обнаружили, что цилиндр может вместить наибольшее количество книг? Причина в том, что его стенки не имеют краев. Вес книг может быть распределен равномерно. Другими словами, все части цилиндра разделяют вес книг.

Квадратные и треугольные бумажные конструкции (призмы) легче деформируются. Они смещают вес книг на их края и углы, что деформирует их стенки и приводит к быстрому обрушению. Они не могут нести вес только по краям.

Они не могут нести вес только по краям.

Цилиндр — одна из наиболее широко используемых форм в конструкции колонн. Ранние архитекторы нескольких древних цивилизаций использовали колонны в своих зданиях, включая древних египтян, персов, греков и римлян.

БОЛЬШЕ ВЕСЕЛЫХ ЗАДАЧ

Испытание на соломенные лодки . Сконструируйте лодку, сделанную только из соломы и ленты, и посмотрите, сколько предметов она сможет удержать, прежде чем утонет.

Крепкие спагетти – Достаньте макароны и протестируйте наши мостики для спагетти. Какой из них выдержит больший вес?

Бумажные мосты — Аналогично нашему сложному вызову спагетти. Создайте бумажный мост из сложенной бумаги. Какой из них будет держать больше всего монет?

Бумажная цепочка STEM Challenge — одна из самых простых задач STEM!

Egg Drop Challenge . Создайте свой собственный дизайн, чтобы защитить яйцо от разбития при падении с высоты.