Линия для производства профнастила — Profilesteel.ru

Профилированный лист из металла пользуется повышенным спросом. Причина этому кроется в сочетании надежности этого материала и невысокой себестоимости. Соответственно возникает множество предприятий, которые выпускают металлический профнастил. Для организации линии производства нужно соответствующее оборудование и помещение.

Список оборудования для производства

В процессе открытия линии по производству профилированного металлического листа, учитывают ряд нюансов. В первую очередь они касаются основного производственного оборудования (станки, ножницы и пр.) и вспомогательной техники. Из аппаратуры, которая потребуется для полноценного функционирования цеха, выделяют:

-

Разматывающий механизм. Это устройство отвечающее за крепление металлического листа в виде рулона. Также разматывающий механизм отвечает за скорость работы и количество метров при подаче на прокатный стол.

Процесс контролируется вручную или при помощи программы, внесенной в блок управления.

Процесс контролируется вручную или при помощи программы, внесенной в блок управления.

-

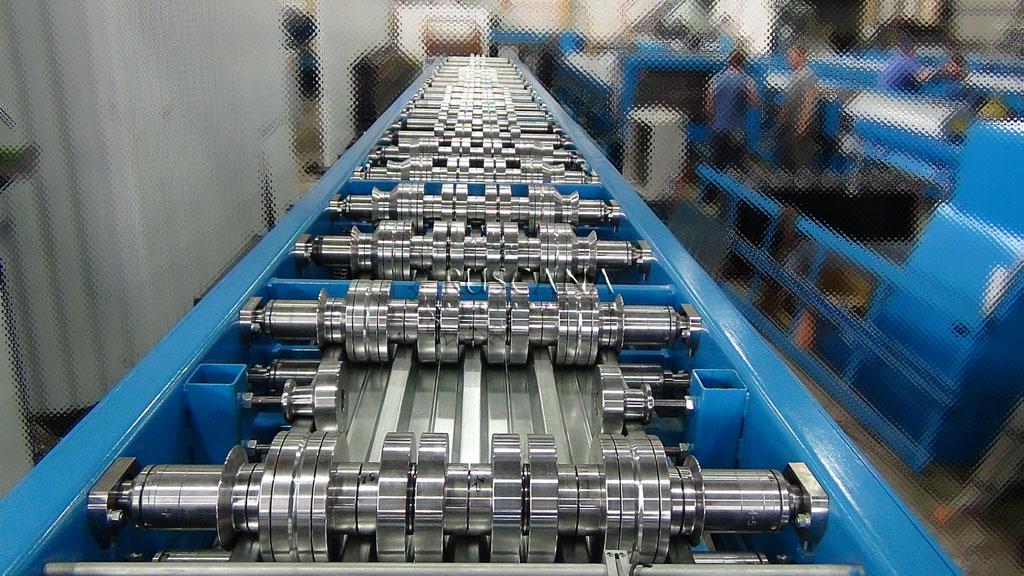

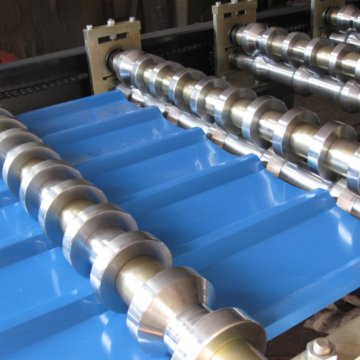

Прокатный стол. Данная часть автоматической линии предназначена для формирования определенной фактуры у металла. Само устройство конструктивно сложное и состоит из нескольких секционных отделений. После прохождения через линию металл выходит в виде гофры, которую нарезают на отдельные пластины.

-

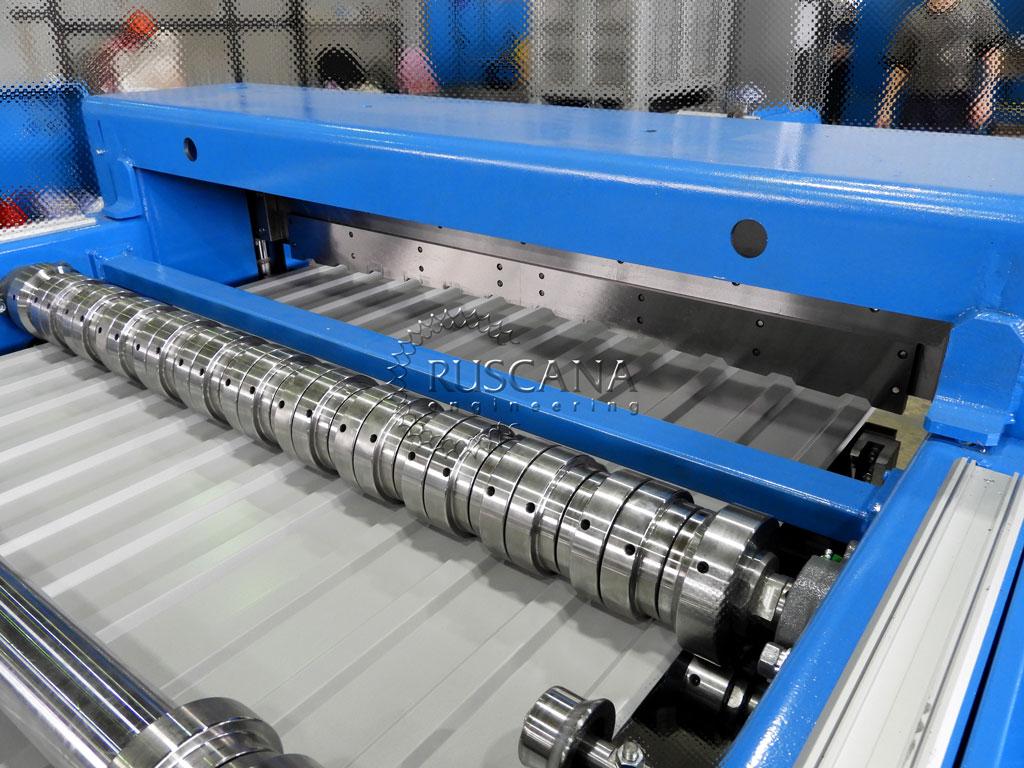

Гильотина для профилированного металла. Это устройство представляет собой электромеханические ножницы которые предназначены для замера и отрезания каждого профлиста. Как особенность устройства выделяют то, что нож по профилю должен соответствовать форме гофры иначе могут быть повреждения. Монтируют гильотину в конце прокатного стола.

-

Блок управления. Это оборудование предназначенное для полного контроля и автоматизации производства профильного листа. Перед началом работы в аппарат выносятся требуемые параметры профлиста.

Компьютер контролирует весь процесс на линии, поэтому оборудован соответствующими измерительными приборами.

-

Приемный стол или рольганг. Данная часть производственной линии необходима для сбора отрезанных металлических листов и возможного контроля гофры. В результате такой проверки возможна корректировка параметров оборудование для изменения формы или размера изгибов.

-

Окрашивающий станок. Это устройство не является обязательным для организации линии по производству профнастила. Однако листы после проката, если это предполагается, могут быть окрашены. Такой аппарат покрывает металл краской под повышенным давлением в 2 слоя. Покрытие повышает долговечность продукции.

Помимо основного оборудования, рекомендуют приобрести упаковочный станок. Для полностью автоматизированной линии, изготовить за одну смену более 1000 профилированных листов – норма.

Листогибочные станки бывают разного плана. Электромагнитные отличаются повышенной точностью изгиба – угол может быть изменен в пределах от 0 до 360°. Пневматические системы менее точные, но экономичнее. Они профилируют лист за счёт вдавливания его в матрицу. Аналогичным образом работает и гидравлическое оборудование.

Классическая комплектация станка от Profile Steel, включает все необходимое, для ускоренного начала производства. Гидравлический прокатный стол, с автоматизированной системой, разматывающий механизм и рольганг. В зависимости от требований, менеджеры могут помочь в корректировке комплектации. Также компания оказывает услуги по наладке производства профильного листа и дает дополнительные консультации. Выбор моделей прокатного оборудования довольно широк – есть возможность подобрать то, что нужно.

Автоматическая линия

Полностью автоматизированная линия по производству профнастила, обеспечивает большую скорость и качество. Управление процессом осуществляется за счет компьютерного пульта – устройства, которое называют контроллером или блоком управления.

Управление процессом осуществляется за счет компьютерного пульта – устройства, которое называют контроллером или блоком управления.

Посредством интерфейса, встроенного в блок управления, производят наладку оборудования. Контролируемые параметры:

Автоматизированное оборудование также может работать и в ручном режиме. Это нужно для наладки производственной линии или заправки нового рулона металла. Сигналы о каких-либо изменениях в процессе производства или неполадках на линии, мгновенно поступают на пульт управления. Это позволяет своевременно реагировать и приостанавливать работу агрегатов для выполнения ремонта или отладки оборудования.

Для управления полностью автоматической линией по производству профилированного листа, потребуется нанять оператора, у которого должна быть соответствующая подготовка. Также потребуется пригласить наладчиков, для настройки всех систем на линии и устранения возможных неполадок.

Полуавтоматическая линия

Полуавтоматическая линия по производству профилированного листа, менее затратна в вопросах обеспечения, по сравнению с полностью автоматической. Однако резку листов потребуется выполнять вручную. Для обеспечения непрерывного производства необходимо больше количество людей. На гильотину ставят 3-4 человека. Они должны обладать соответствующими знаниями и навыками.

Однако резку листов потребуется выполнять вручную. Для обеспечения непрерывного производства необходимо больше количество людей. На гильотину ставят 3-4 человека. Они должны обладать соответствующими знаниями и навыками.

Не менее важно учитывать тот фактор, что нарезка листов вручную предполагает высокие риски брака и снижает качество листа в области среза. Обычно это зазубрины на металле или искаженная гофры по краям. Поврежденную продукцию возможно реализовать только по сниженной стоимости, что соответственно снижает прибыльность предприятия.

Ручное производство профлиста

Ручное производство профилированного листа также возможно. Однако такая методика подразумевает значительное снижение производительности и качества продукции. Даже при условии отсутствия особых затрат, цех необходимо обеспечить как минимум одним прокатным столом и четырьмя работниками.

Ограниченность ручного производства ведет к тому, что все работы проводятся с рулонным, уже профилированным листом. Фактически всё производство включает только разматывание рулона гофрированного металла и его нарезку. Зачастую для этих целей используют ножовки или ножницы по металлу. Окрашивание готовой продукции обеспечивают пульверизатором. Краску наносят в 2 слоя, используя для этой цели средства для наружных работ.

Фактически всё производство включает только разматывание рулона гофрированного металла и его нарезку. Зачастую для этих целей используют ножовки или ножницы по металлу. Окрашивание готовой продукции обеспечивают пульверизатором. Краску наносят в 2 слоя, используя для этой цели средства для наружных работ.

Ручное производство профилированного листа наиболее выгодный формат в вопросах финансового обеспечения. Но качество продукции и ее стоимость значительно снижены, а соответственно уступают обычному профилированного листу, изготовленному на профессиональных станках.

Цех по производству профнастила

Подготовка цехового помещения, для производства профнастила достаточно затратна. Есть повышенная вероятность того, что потребуется выполнить полную перепланировку здания в соответствии с требованиями. Они заключаются следующих факторах:

-

Площадь цеха должна составлять не менее 300-400 м2. Такое пространство необходимо для размещения всего оборудования, а также возможности перемещения и временного хранения готовой продукции.

-

Пол по характеристикам должен быть достаточным прочным, чтобы выдерживать массу устанавливаем аппаратуры. Это порядка 600-800 кг/м2. Также в него монтируют крепежи для разматывающего механизма. Обычно заливают бетонный пол с добавлением полимерных составов, повышающих прочность.

-

Подъемные механизмы в виде кран-балки или мостовой кран. Грузоподъемность оборудования должна составлять не менее 10 тонн. В качестве альтернативного варианта рекомендуют использовать погрузчик аналогичной грузоподъемности.

-

В производственном помещении обязательно соблюдать температурный режим. Минимальные показатели градусника не должны опускаться ниже 4°C. В противном случае возможно повреждение покрытия профлистов, что приведет к началу коррозии.

-

Непосредственно в помещении цеха должны быть предусмотрены места для временного хранения рулонной стали и уже готовых профилированных листов.

К ним должен быть достаточно свободный доступ с разных сторон.

К ним должен быть достаточно свободный доступ с разных сторон.

-

Ворота цеха должны быть достаточно широкими и высокими, чтобы свободно проходили станки и готовая продукция. Также важно учитывать размер профлиста который достигает 10 м.

-

Принудительная вентиляция цеха также выступает необходимым фактором. Для этого приобретают промышленные вытяжки и устанавливают их в соответствии со стандартами ГОСТ.

С учетом всех перечисленных пунктов, советуют не арендовать помещение, а выкупить его в собственность. Так при организации собственной линии по производству профилированного листа, будет возможно переоборудовать здание в соответствии с требованиями. Конкретные изменения, вносимые в планировку помещения зависят от выбранного оборудования. Но даже когда начинаются простого варианта, с минимумом аппаратуры, лучше учитывать задел на расширение.

Конкретные изменения, вносимые в планировку помещения зависят от выбранного оборудования. Но даже когда начинаются простого варианта, с минимумом аппаратуры, лучше учитывать задел на расширение.

Подготовка цеха и оборудования для организации производственной линии по изготовлению профнастила, сильно привязана расчетному бизнес-плану. Перед началом работ в здании и покупкой конкретного оборудования, лучше всего определить предполагаемый спрос на готовую продукцию. Таким образом можно снизить расходы до минимума и извлечь максимальную выгоду.

Автоматическая линия для производства профнастила Выгодный курс при покупке

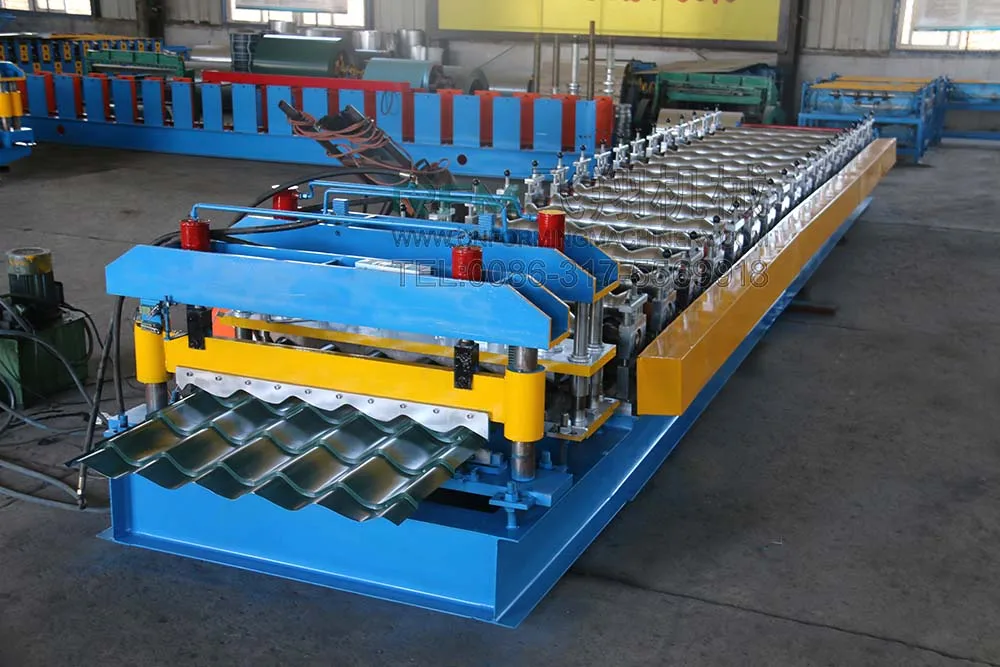

Прокатные линии предназначены для производства профнастила. Линии отличаются высокой универсальностью и позволяют работать с разными типами материала: чёрная, оцинкованная сталь, металлы с декоративно-защитным и лакокрасочным покрытием.

Как показывает практика, данная продукция является крайне востребованной на российском рынке. Практически любой строительный проект в той или иной степени зависит от поставок данной продукции.

Оборудование, представленное в данном каталоге отличается высокой степенью автоматизации, что позволяет добиться высокой точности и качества продукции.

Прокатные линии производятся в соответствии с индивидуальным техническим заданием клиента, что обеспечивает наиболее полного соответствие линии параметрам конечного изделия и условиям эксплуатации оборудования.

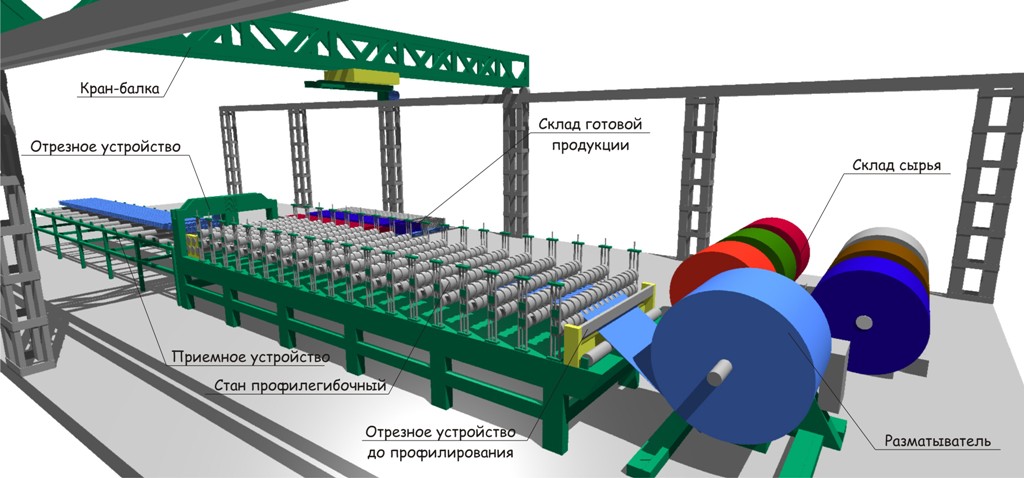

Состав линии

- Система размотки рулонного металла, включающая подающую тележку, механизм торможения.

- Механизм выравнивания листа и подачи на блок прокатки.

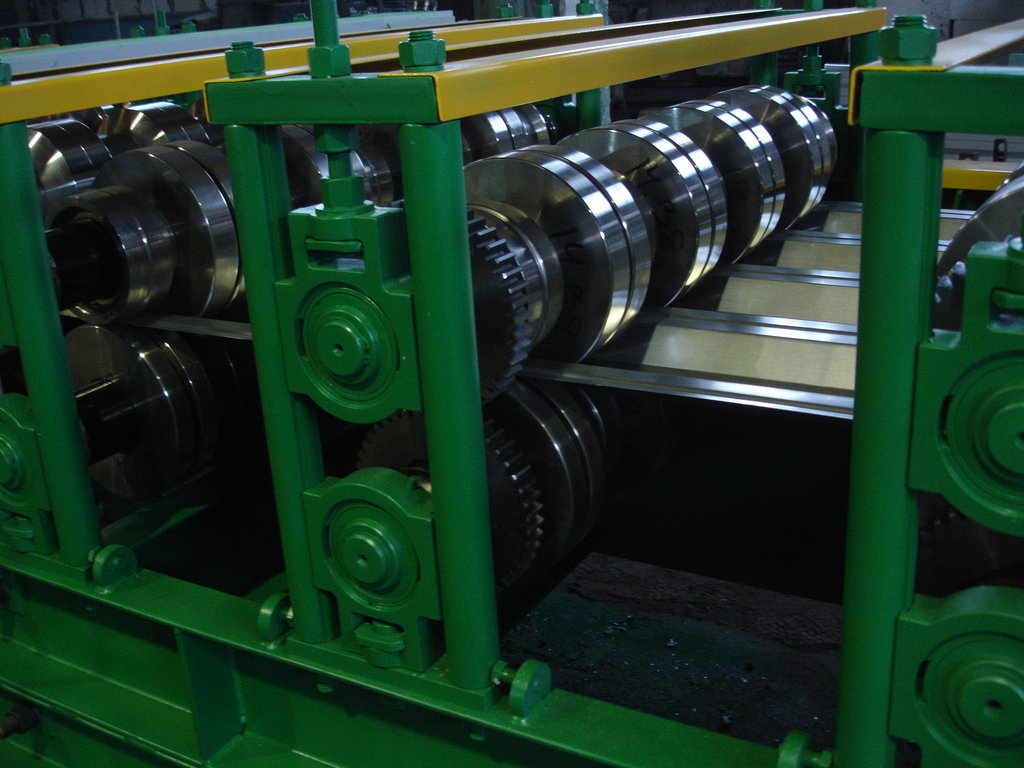

- Механизм прокатки.

- Механизм отрезки.

- Приёмный стол.

- Механизм укладки.

- Приводные системы.

- Электронная система.

• Рулон металла устанавливается на приемную тележку, в дальнейшем загрузка рулона в линию резки производится автоматически. Механизм размотки оснащен системой автоматической регулировки скорости и экстренным тормозом с пневматическим приводом. Специальные реечные направляющие препятствуют перекосу материала.

Специальные реечные направляющие препятствуют перекосу материала.

• Механизм выравнивания листа обеспечивает равномерную подачу материала относительно оси прокатки на прокатный стан.

• Прокатный стан формирует профиль, а механизм штамповки придаёт необходимый шаг получаемой черепицы.

• Блок поперечной резки оснащен гильотиной с высококачественными ножами, рассчитанными на длительный срок эксплуатации.

• Готовая продукция формируется в пачки на разгрузочном столе. Разгрузка готового листа, производится автоматически.

Технические характеристики автоматической линии для производства профнастила

| Материал | Холоднокатаная сталь и сталь с полимерным покрытием. Пурал.,Пластизол 200, Пластизол 100 |

| Материал покрытия : | Матовый полиэстер Полиэстер. |

| Толщина покрытия. | 0,025–0,2 |

| Плотность материала | ob≤400MPa |

| Толщина листа | 0,4–0,55 |

| Ширина заготовки, | 1250,00 |

Внутренний диаметр барабана. |

485–535. |

| Внешний диаметр барабана. | 700–1400 |

| Вес рулона металла | 8,00 |

| Допуск на ширину | ~0,5 |

| Скорость работы | 2,00 |

| Общ. Мощность | 12,00 |

| Производительность | 450,00 |

| Шаг волны | 350,00 |

| Высота профиля | 25,00 |

| Максимальная длина | 8000,00 |

| Общие габаритные размеры: | 32000×1700×1800 |

Линия по производству гофрированного картона, Линия по производству гофрированного картона, Линия по производству гофрированного картона Стандарт с высоким качеством и принятый концентрированный контроль, эксплуатация и ремонт просты, безопасны, надежны, сокращают рабочую силу.

Эта производственная линия использует международную энергосберегающую технологию с масляным нагревом, которая может сэкономить 40 процентов энергии по сравнению с паровым нагревом, поэтому это может эффективно снизить затраты. . Это экономичное производство в крупной и средней картонной компании.

Эта производственная линия использует международную энергосберегающую технологию с масляным нагревом, которая может сэкономить 40 процентов энергии по сравнению с паровым нагревом, поэтому это может эффективно снизить затраты. . Это экономичное производство в крупной и средней картонной компании.1. Общая длина: 40-70 м

2. Общая мощность: 100-200 кВт

3. Два типа рамы с валом и без вала, предоставить заказчику выбор.

4. Гофрокартон маршевый: диаметр гофрированного картона: 280-406 мм, используется электродвигатель с регулировкой скорости.

5. Двойной цилиндрический резиновый монтажный маршин: При принятии, внутри двух слоев вытяните пистолет, спуститесь, чтобы нести бумагу, ведите бумажный валик.

6. Печь: общая длина 7,8 м, в сочетании с 9-18 нагревательных стад.

7. Установочная часть: общая длина 3,8-5 м, вместе с несколькими парами симметричных валов.

8. Горизонтальная, продольная нарезка: обычный нож или сверхтонкий нож, выбранный в зависимости от требований заказчика, высокая автоматизация, удобство в эксплуатации.

※ Подробная информация для 5 -й гофрированной линии

| Спецификация | Наименование оборудования | Блок | QTY | Замечание |

| YV5B | HYDRAILIC SHARILIC | |||

| a | 5 | Шпиндель ¢ 240 мм, гиперболический тяжелый коромысло, расширительный патрон, многоточечный тормоз, подъем с гидравлическим приводом, панорамирование влево и вправо по центру. Длина направляющей 6000 мм, использование сварки пластин. Длина рельса 6000 мм, тележка. Используется 10-миллиметровая сварка。 | ||

| | Paper Trolley | A | 10 | |

| RG-1- | TOP PAPER PREAIND CYLIND Сертификат. Электрическая регулировка угла оборачивания. Угол оборачивания позволяет регулировать зону предварительного нагрева бумаги в диапазоне 360°. | |||

| RG-1-900 | Цилиндр предварительного нагрева бумаги с сердцевиной | a | 2 | ролик ¢900 мм, включая сертификат контейнера под давлением. °. °. |

| SF-320C | Однослойный станок без пальцев | a | 2 | Гофрированный основной ролик ¢320 мм, материал с рулоном из легированной стали 48CrMo, прочная модульная конструкция из карбида вольфрама. подшипник, клей с автоматическим управлением PLC, сенсорный экран HMI, прерывает автоматическую разгрузку парковки, способ парового нагрева. |

| RG-3-900 | Тройной подогреватель | a | 1 | валик ¢900 мм, включая сертификат емкости под давлением. |

| GM-20 | Машина для двойного склеивания | a | 1 | Клеевой валик диаметром 269 мм. Каждый независимый частотный привод, клеевой валик диаметром 269 мм. Каждый независимый частотный привод, ПЛК регулирует зазор клея и ЧМИ. |

| TQ | Тяжелый тип конвейерного моста | SET | 1 | 200 мм основные каналы луча, независимый инверторный моторный корм для привода, AdSortion Tension. ELECTICC。 ELECTICC。 |

| 878878. | набор | 1 | Стойка 360 мм GB канал, Хромированная плита 600 мм * 16 штук, Вся структура конструкции плиты. Пластина с автоматическим управлением PLC. Дисплей температуры, частотный двигатель. | |

| NCBD | NCBD Устройство для продольной резки с тонким лезвием | a | 1 | Вольфрамовая легированная сталь, пять ножей, восемь линий, линия нулевого давления. Сервокомпьютер Schneider автоматически выгружает нож, ширина всасывающего патрубка регулируется автоматически. |

| NC-150 | Спиральные ножи для фрезерных станков с ЧПУ | a | 1 | Полное сервоуправление переменным током, тормоз с накоплением энергии, винтовая конструкция лезвия, погруженные в масло шестерни, 10,4-дюймовый сенсорный дисплей. |

| DM-XLM | компьютерный портальный автоматический укладчик | a | 1 | Подъем платформы с сервоприводом, трехсекционная частотная транспортировка, автоматическая разгрузка стопы, импортный высокопрочный ленточный выход, стандартная транспортировка со стороны бумаги самолет. |

| ZJZ | Система клеевых станций | комплект | 1 | Трубопровод, принадлежащий клиенту. Конфигурация клея состоит из резервуара-носителя, основного резервуара, резервуара для хранения и пластикового насоса для отправки, заднего пластикового насоса.0038 |

| QU | Система источника газа | a | 1 | Источник воздуха, трубопровод подготавливается заказчиком. |

| ZQ | Паровая система | комплект | 1 | Компоненты паровой системы, используемые во всех клапанах GB. |

| DQ | Система электрошкафа | комплект | 1 | Электронная система управления::односторонний станок без пальцев, приводная часть, станок для резки с тонким лезвием NC, двусторонний станок, машина для склеивания, все используют частотный двигатель, система управления дельта-частотой. Простой и удобный интерфейс управления, шкаф управления дисплеем скорости с каждым дисплей скорости блока, вызов блока, функция аварийной остановки. Основные реле бренда Schneider. Основные реле бренда Schneider. |

※ ОСНОВНЫЕ ТЕХНИЧЕСКИЕ ПАРАМЕТРЫ И ТРЕБОВАНИЯ В ЛИНИИ ПРОДУКЦИИ

тип:WJ150-1800-Ⅱтип пятислойная линия по производству гофрированного картона:

| 1 | Эффективная ширина | 1800 мм | 2 | Производство скорости | 150 м/мин. рабочая скорость для слоев | 90-130 м/мин | ||||

| 5 | Рабочая скорость для семи слоев | ——————- | 6 | Максимальное изменение одинарная скорость | 100 м/мин | |||||

| 7 | Точность продольного разделения | ± 1 мм | 8 | ПРЕСТ КРЕССИЯ | ± 1 мм | |||||

| . Примечание | 9066.mply Speed stemply. и обеспечить состояние оборудования для бумаги при температуре поверхности нагрева 175 ℃.||||||||||

| Верхний бумажный указатель | 100 г/м² — 180 г/м² Кольцевой индекс раздавливания (Н.м/г) ≥8 (содержание воды 8-10%) | |||||||||

| Бумажный сердечник индекс | 80г/м²—160г/м² Кольцевой индекс раздавливания (Н.м/г) ≥5,5 (содержание воды 8-10%) | |||||||||

| 9 | Flute combination | | ||||||||

| 10 | Steam requirement | The maximum pressure 16kg/cm2 | Common давление 10-12 кг/см2 | использование 4000 кг/ч | ||||||

| 11 | Electricity demand | AC380V 50Hz 3PH | Total power≈220KW | Running Power≈150KW | ||||||

| 12 | Compressed air | The maximum pressure 9kg/cm2 | Common pressure4-8kg/ cm2 | use1m3/min | ||||||

| 13 | space | ≈Lmin70m*Wmin10m*Hmin5m(фактический рисунок поставщику для предоставления проверенных преимуществ) | ||||||||

д.

д.Линия для производства трехслойного гофрокартона

Описание машины для производства трехслойного гофрокартона:

Машина для производства трехслойного гофрокартона

1) производственные предприятия, которые включают в себя несколько важных компонентов, таких как оборудование мокрой части, оборудование сухой части и систему управления производством.

Линия по производству трехслойного гофрированного картона состоит из следующих машин:

Электрическая/гидравлическая безвальная прокатная клеть, подогреватель, односторонняя машина для гофрирования, мост подвесного конвейера, двойной подогреватель, машина для склеивания, машина для двухсторонней резки, продольно-резательная машина, поперечный резак, станок для резки с ЧПУ, укладчик и т. д.

д.

2) Используйте клей из кукурузного крахмала для гофрирования и склеивания рулонов крафт-бумаги, непрерывно производите, разрезайте, сгибайте и разрезайте на 3 слоя гофрированного картона, а затем передайте , стек и вывод, Достигнутый высокоскоростной и эффективный процесс потока.

3) Эффективная ширина гофрированного картона составляет 1400–2500 мм, а скорость производства составляет 70–300 м/мин. Это идеальное оборудование для производителей коробок из гофрокартона.

Характеристика линии по производству трехслойного гофрокартона:

1) Машина для сборки картонных коробок, работает непрерывно, подходит для большого количества высокоавтоматизированных производств и может производить высококачественные гофрированные коробки и гофрокартон.

2) Более высокая производительность, лучшее качество картона, использование центральной системы управления, простое и удобное управление, удобный ремонт и техническое обслуживание, надежность и безопасность, а также значительное снижение потребности в рабочей силе.

3) Принят новейший энергосберегающий режим, который снижает потребление энергии на 60%. По сравнению с паровым отоплением, это может эффективно снизить затраты.

Технические параметры линии по производству трехслойного гофрокартона:

| Модель | Рабочая скорость (метр/мин) | Ширина бумаги/мм |

|---|---|---|

| WJ-1400-3 | 80/100/150 | 1400 |

| WJ-1600-3 | 80/100/150 | 1600 |

| WJ-1800-3 | 100/150/200 | 1800 |

| WJ-2000-3 | 100/150/200 | 2000 |

| WJ-2200-3 | 150/200/250 | 2200 |

Использование Автоматическая линия по производству трехслойного гофрокартона:

Эта машина для производства трехслойного гофрированного картона подходит для массового автоматизированного производства.

Процесс контролируется вручную или при помощи программы, внесенной в блок управления.

Процесс контролируется вручную или при помощи программы, внесенной в блок управления.

К ним должен быть достаточно свободный доступ с разных сторон.

К ним должен быть достаточно свободный доступ с разных сторон.