Оборудование для ковки горячего и холодного типа

Главная » Обработка металла » Ковка » Какое оборудование применяют при горячей и холодной ковке?

На чтение 4 мин

Содержание

- Виды станков

- Оборудование для горячей ковки

- Кузнечный горн

- Муфельная печь

- Наковальня

- Станки для холодной ковки

- Улитка

- Торсионный

- Гнутик

- Волна

- Как изготовить станок для проведения холодной ковки?

Ковка металла считается одним из популярнейших направлений в обработке металлических заготовок. Существует два вида ковки: горячая и холодная. От типа обработки зависит технология проведения работ и используемый инструмент. В продаже можно найти специальное оборудование для ковки, с помощью которого возможно создавать красивые металлические изделия.

Оборудование для ковки металлаВиды станков

При оснащении кузницы нужно составить список необходимых инструментов и оборудования. При составлении списка нужно учитывать тип проводимых работ:

- Холодная — простой метод ковки, при котором деталь не нужно нагревать.

Поэтому в помещении не нужно устанавливать громоздкого огнеопасного оборудования. Понадобятся различные автоматизированные и ручные приспособления, инструменты, шаблоны для холодной ковки, расходные материалы. Из электроинструментов используется сварка и болгарка.

Поэтому в помещении не нужно устанавливать громоздкого огнеопасного оборудования. Понадобятся различные автоматизированные и ручные приспособления, инструменты, шаблоны для холодной ковки, расходные материалы. Из электроинструментов используется сварка и болгарка. - Горячая — сложный технологический процесс обработки металла. Требует разогревания заготовок в горне. Обрабатывать разогретый металл проще, однако производство становится пожароопасным и требует расходных материалов для разогрева горна.

Оборудование для горячей ковки

Перед тем как начинать заниматься горячей ковкой нужно подобрать подходящее помещение. В нём должно поместиться основное оборудование, инструменты, расходные материалы, готовые изделия. Дополнительно в помещении должны присутствовать огнетушители. Помещение должно хорошо проветриваться. После этого можно приступать к выбору кузнечного оборудования для горячей ковки.

Кузнечный горн

Оборудование, используемое для разогрева заготовок. Состоит из таких частей:

Состоит из таких частей:

- Емкость для разогрева с колосником.

- Система, через которую будет попадать и выходить воздух.

- Окно для подачи заготовок.

- Дымоход для отвода угарного газа и испарений.

- Корпус из огнеупорного материала.

Горны бывают закрытого и открытого типа.

Горны необходимы для восстановления и обогащения поверхности разогретого металла углеродом, который содержится в топливе. Лучшим вариантом топлива для разогревания считается кокосовый уголь.

Муфельная печь

Печи используются как для разогрева, так и для плавки металлов. В них установлена муфельная камера и поэтому материал не касается продуктов горения. При желании можно изготовить муфельную печь самостоятельно. Для этого нужно сделать металлический каркас, сам муфель из шамотного кирпича и замазать отверстия огнеупорной мастикой. Форма муфельной печи может быть цилиндрической или прямоугольной. Для разогревания металлических заготовок используется газовая горелка или электрические нагревательные элементы. Ко второму варианту относятся нихромовые нити.

Ко второму варианту относятся нихромовые нити.

Наковальня

Считается главным инструментом в горячей и холодной ковке. На поверхности наковальни заготовке придают нужную с помощью деформирования. У этого инструмента большой вес. Конструкция наковальни:

- рога для создания изгибов на заготовке;

- массивное основание с упорными лапами;

- наличник с отверстием.

Наковальни выпускают должны соответствовать ГОСТ. Вес оборудования — 300 кг.

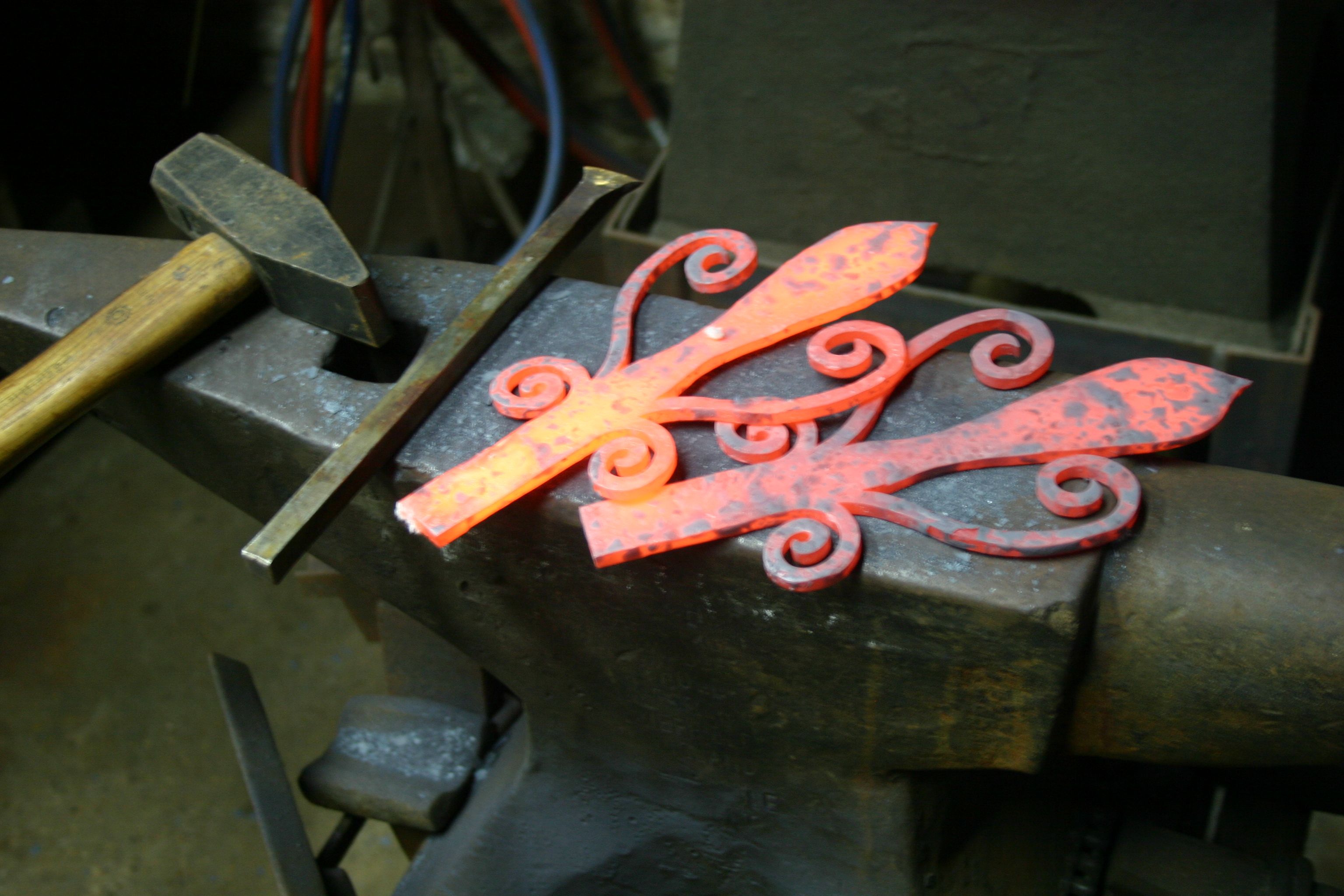

Ковка на наковальнеСтанки для холодной ковки

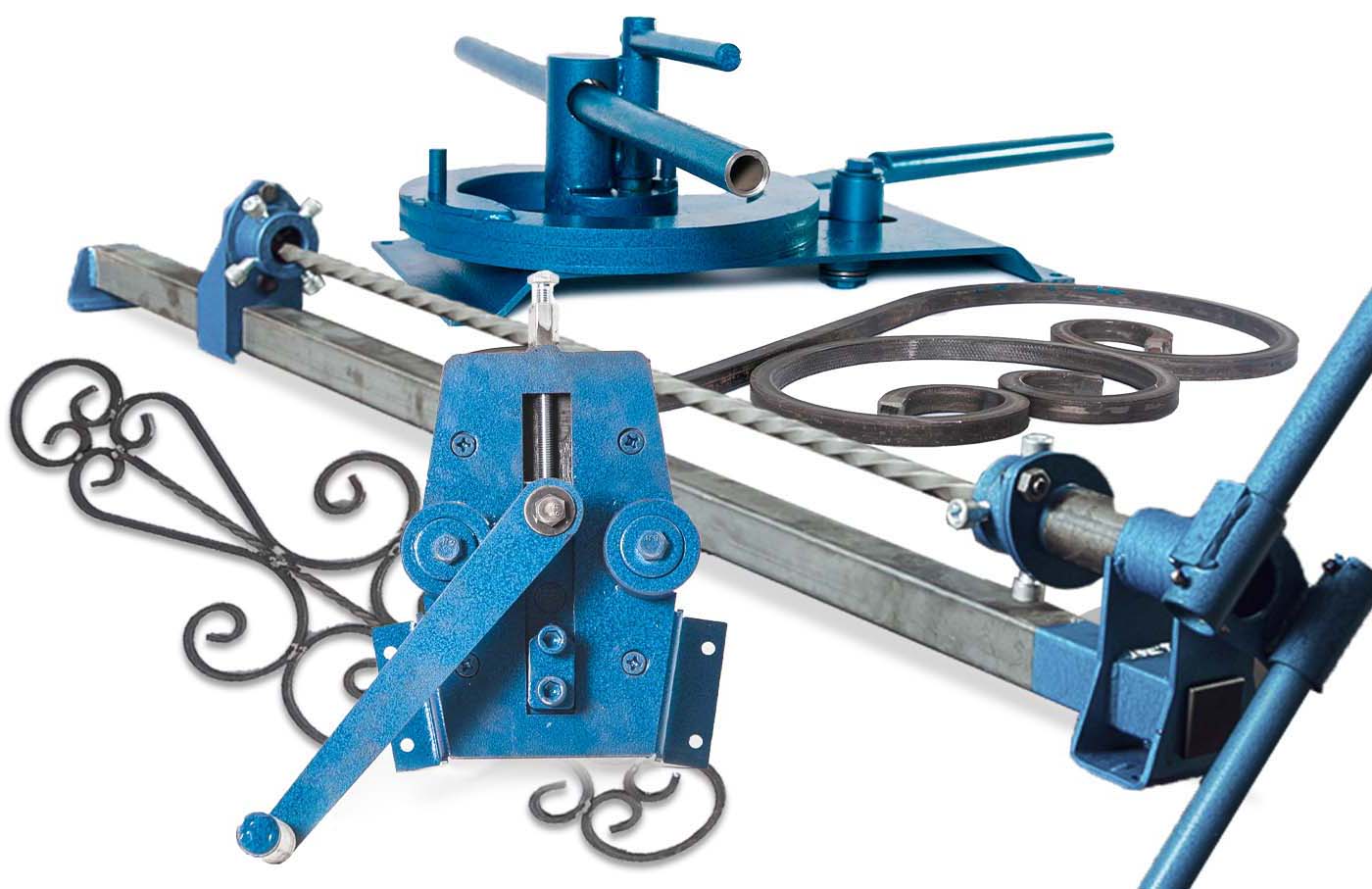

Для холодной ковки металла применяются различные инструменты. Оборудование можно купить в строительных магазинах или собрать самостоятельно. Например, твистер для холодной ковки кузнец может собрать менее чем за полдня. Также нужен сварочный аппарат для соединения отдельных деталей, шлифовальная машинка для зачистки швов и поверхностей, болгарка для обрезания заготовок.

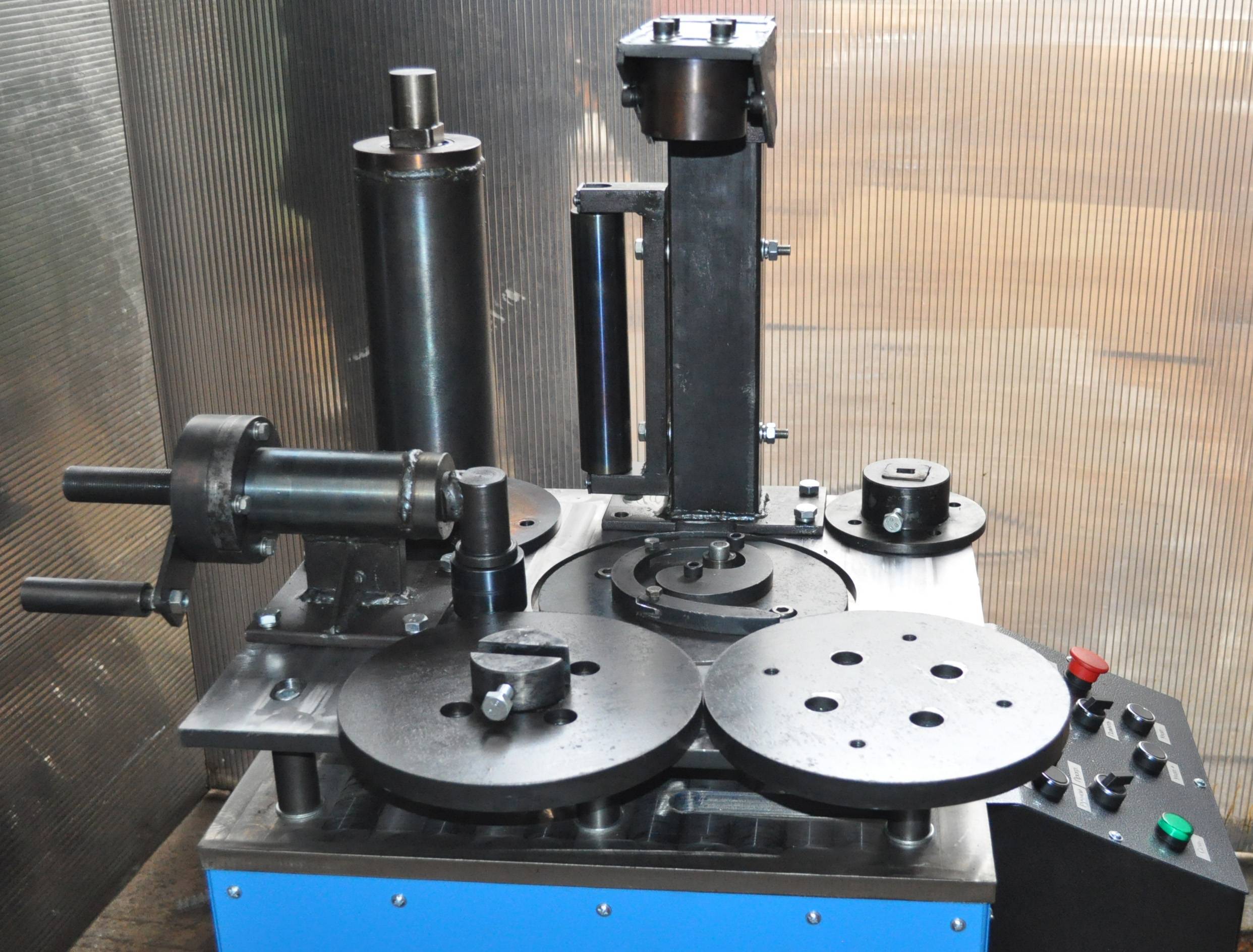

youtube.com/embed/s5b2lA8zq5E?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»>Улитка

Это ручное приспособление, с помощью которого металлическим прутам придается форма завитков. На рабочей поверхности закрепляются отдельные элементы или приваренные изгибы, через которые мастер загибает заготовку. Есть модернизированная улитка с поворотным лемехом, которая облегчает труд мастера. Приспособление для сгибания заготовок по спирали должно присутствовать в любой мастерской.

Торсионный

Необходимый станок для холодной ковки металла. Представляет собой массивное основание, на котором закрепляются тиски, а с другой стороны ворот. Заготовка закрепляется в тисках и с помощью ворота начинает закручиваться по спирали. Можно соединять несколько прутков в один скрученный элемент.

Гнутик

Гнутик для холодной ковки применяется для создания различных углов на заготовках. Состоит из двух неподвижных роликов и одного подвижного упора, располагаемого по центру.

Волна

Это станок по металлу для холодной ковки. С его помощью можно сделать изделие волнообразной формы или выполнить зигзаги.

Как изготовить станок для проведения холодной ковки?

Чтобы изготовить инструмент для холодной ковки своими руками, необходимы расходные материалы, ручные и электрические инструменты. Чертежи можно найти в интернете. Однако изготовить профессиональное оборудование своими руками невозможно.

Для художественной ковки используются специальные приспособления. Это фасонные молотки, ручные инструменты, граверы, бормашинки. Важно заранее подготовить материал, чтобы было проще делать декоративные выемки, узоры.

Оборудования для горячей и холодной ковки можно приобрести в строительных магазинах или изготовить самостоятельно. Важно правильно подготовить помещение перед покупкой инструментов, станков, расходных материалов.

( Пока оценок нет )

Поделиться

Видео: СТАНОК ДЛЯ ГОРЯЧЕЙ КОВКИ NARGESA NF70

Биржа ProСтанки

Сотрудник

Prada Nargesa

Добавлено: 06. 10.2016 в 10:18

10.2016 в 10:18

Продолжительность: 03:12

Назначение станка для горячей ковки NF70 Nargesa состоит в том, чтобы придать нагретой заготовке желаемую форму. Станок горячей ковки NF70 формует металл для создания всех видов форм различного дизайна: пики, наконечники, плоские или борозчатые для завитков, спиралей, центральные части у балясин…

Станок для горячей ковки NF70 Nargesa раскатывает и формует металл для получения желаемой формы в зависимости от выбранного дизайна. На станке можно ковать окончания различных форм: плоских, пирамидальных и так далее. Смена роликов позволяет вальцевать среднюю часть заготовки для получения красивого орнамента.

Максимальная мощность для круга: круг из малоуглеродистой стали 20мм

Максимальная мощность для квадрата: квадрат из малоуглеродистой стали 20мм

Цифровой экран.

Программирование вращения.

Скорость вращения: 20 об.

в мин.

в мин.Подвижный задний упор.

Может быть изготовлен со стандартными приспособлениями для кованных, плоских, борозчатых и пирамидальных окончаний. (Смотри ниже раздел СТАНДАРТНОЕ ОБОРУДОВАНИЕ)

ДОПОЛНИТЕЛЬНОЕ ОБОРУДОВАНИЕ: изготавливаем нестандартные ролики под заказ.

Мощность привода: 5,5 Квт.

3х-фазное напряжение: 230/400 Вт

По работе на другом напряжении или по однофазным станкам, пожалуйста, обратитесь к производителю.

Стол на поддоне для легкой транспортировки станка на рабочее место или место хранения.

Станок транспортируется полностью собранным.

Поддон сделан из обработанной по международному стандарту ISPM15 древесины и 3х-слойного картона для удобства при морских перевозках.

Опция: упаковка из обработанной по стандарту ISPM15 древесины.

ПРЕИМУЩЕСТВА:

Простота в управлении: Работа на станке не требует специальной подготовки.

Производительность: в течение рабочего дня на данном станке вы можете изготовить тысячи деталей

Качество и престиж: мало кузнецов, которые могут выполнять ковку такого рода.

Продажи: возможность продажи изготовленных кованых деталей в другие компании или специализированные магазины.

+INFO

http://www.nargesa.com/ru/industrial-machinery/stanok-dlya-goryachey-kovki-nf70

Prada Nargesa S.L.

Производство и продажа промышленного оборудования

[email protected]

Tel. (+34) 972568085

Комментарии

0Оставить комментарий

Интересные статьи партнеров

Динамичная скульптура из металла — результат художественного и инженерного опыта Художница из Бангладеша — Тайеба Бегум Липи Исследователи разработали сверхэластичный сплав с эффектом памяти формы для 3D-печати Изучите свои сопла для 3D-печати Запуск оптоволоконного лазера с труборезным механизмом LF6015CR/3000 IPG во Владивостоке Оборудование для поддонов в наличии Что такое матовый алюминий? Дробилка для пластика — своими руками! [Чертежи прилагаются] Почему каждый инженер должен использовать САПР?Похожее видео

Различные типы кузнечных инструментов и оборудования

Использование соответствующих кузнечных инструментов и оборудования приводит к идеальной кузнечной работе. Эту кузницу иногда называют подовой, потому что в ней используется очаг в качестве источника нагрева металла для легкой деформации. Современное кузнечное оборудование отличается высокой степенью автоматизации, изготовлено из высокотехнологичного оборудования и значительно облегчило жизнь кузнецам.

Эту кузницу иногда называют подовой, потому что в ней используется очаг в качестве источника нагрева металла для легкой деформации. Современное кузнечное оборудование отличается высокой степенью автоматизации, изготовлено из высокотехнологичного оборудования и значительно облегчило жизнь кузнецам.

Подробнее: Что нужно знать о процессе ковки

Содержание

Включите JavaScript

Процесс ковки | Горячая ковка | Машиностроение | Знай этоТипы кузнечных инструментов включают наковальню, долото, щипцы, долото, молоток, пресс, штамп, плоскую пластину, штамповку и выколотку, обжимку, обжимной блок, зажимные тиски и под.

Печь или под:

Эти кузнечные инструменты используются кузнецами для нагрева металлических деталей. Обычно они состоят из четырех ножек, чугунного или стального корпуса, железного дна, дымохода и поддувала.

Подробнее: Различные виды кузнечных операций

Наковальня:

Наковальни — это виды кузнечных инструментов, которые служат кузнечным верстаком. Это большая пластина металла, обычно сделанная из стали. Он используется для выполнения различных операций, таких как выравнивание металлических поверхностей и получение форм с помощью молотка. Некоторые наковальни содержат прочные отверстия и пробивают отверстия. Отверстие Hardy служит квадратным хвостовиком для Hardy, а дырокол обеспечивает зазор для пробивки отверстия в металле.

Долото:

долото используется для резки и вырубки металла. Он изготовлен из высокоуглеродистой стали восьмиугольного сечения с конической режущей кромкой на одном конце. Зубило, используемое в ковке, бывает двух типов: горячее и холодное. Горячее долото используется для горячей ковки, а холодное долото используется для холодной ковки.

Щипцы:

Эти типы кузнечных инструментов используются для транспортировки нагретого металла к наковальне. Щипцы доступны в различных типах и конструкциях, чтобы обеспечить адекватный захват металлических форм и размеров.

Щипцы доступны в различных типах и конструкциях, чтобы обеспечить адекватный захват металлических форм и размеров.

Фуллер:

Фуллер помогает создавать канавки или углубления в процессе ковки. Он также используется для растяжения металла. Фуллер работает грушами, размещая одну под металлом, а другую сверху. Это позволяет вдавливать металл с обеих сторон одновременно.

Подробнее: Различные типы дефектов ковки, Причины и меры по устранению

Молот:

Молоты — это типы кузнечных инструментов, используемые несколькими способами, в зависимости от типа необходимой ковки, например, горячая ковка. , холодная ковка, ковка в закрытых штампах, осадочная ковка, ковка на прессах и т. д. Молот служит кузнечным инструментом, используемым для придания формы заготовкам. Он используется в качестве ударного инструмента и может быть классифицирован как отбойный молоток и силовой молот.

- Падающий молот: тяжелый таран падает на металл под действием силы тяжести.

Используется силой рук кузнеца.

Используется силой рук кузнеца. - Силовой молот: источником питания является гидравлика, сжатый воздух или электричество для привода молота. Применяется, когда требуется большое количество заданий. Сила работает, помещая заготовку на наковальню, уровень используется для управления тяжелым поршнем, чтобы он упал на заготовку.

Щипцы:

Эти типы кузнечных инструментов используются для удерживания и точения горячих металлов. Щипцы доступны в различных типах и размерах. Они классифицируются на основе захвата щипцов.

Подробнее: Различные типы процесса ковки

Пробойник и выколотка:

Эти типы кузнечных инструментов изготовлены из высокоуглеродистой стали, которая помогает делать горячие отверстия в горячих металлических деталях. Этот инструмент для ковки доступен в различных размерах и имеет общую форму. Дрифт — это пуансон большого размера, используемый для увеличения отверстий.

Флаттер:

этот кузнечный инструмент используется для выравнивания поверхности заготовки. Он состоит из плоской грани, соединенной прямым стержнем. Материал флаттера – высокоуглеродистая сталь.

Он состоит из плоской грани, соединенной прямым стержнем. Материал флаттера – высокоуглеродистая сталь.

Обжимка:

Обжимка — это тип кузнечного инструмента, который придает заготовке различные формы. Он также изготовлен из высокоуглеродистой стали.

Присоединяйтесь к нашей рассылке новостей

Обжимной блок:

это кузнечное оборудование изготовлено из чугунного или литого стального прямоугольного блока с несколькими отверстиями. Отверстия делают разного размера и формы.

Подробнее: Разница между ковкой и литьем

Набор молотков: 9Набор молотков 0043

представляет собой кузнечный инструмент, используемый для выравнивания поверхности, формирования и изготовления углов. Этот инструмент для ковки имеет сходную форму с плоскостью. Он изготовлен из инструментальной стали. Заготовка должна быть помещена на наковальню, прежде чем можно будет использовать наборный молоток.

Зажимные тиски:

это кузнечное оборудование используется для удержания заготовок в кузнечном шоу. Он состоит из двух губок, пружины и плоского дна. Заготовки зажимаются между двумя губками и затягиваются, чтобы прочно удерживать их.

Он состоит из двух губок, пружины и плоского дна. Заготовки зажимаются между двумя губками и затягиваются, чтобы прочно удерживать их.

Чугун:

Это кузнечное оборудование изготовлено из инструментальной стали и закалено. У него сужающийся хвост с одной стороны, а другая часть похожа на рог наковальни. Это кузнечное оборудование также может работать на наковальне благодаря коническому хвостовику.

Подробнее: Что такое термическая обработка металлов? его преимущества и недостатки

Пресс:

это кузнечное оборудование использует избыточное давление для придания металлу желаемой формы. Это кузнечное оборудование может выковать весь продукт сразу. Прессы бывают двух типов: механические и гидравлические.

- Ковка механическим прессом: это механическое устройство, оснащенное двигателем, кривошипом, маховиком и т. д., оно легко прижимает плунжер к металлу. Это кузнечное оборудование не подходит для больших или сложных изделий, но оно полезно, когда требуются простые эффекты формообразования.

- Ковка на гидравлическом прессе: операция выполняется с помощью жидкости под высоким давлением, приводимой в движение гидравлическими насосами, для прижимания ползуна к металлу. Это кузнечное оборудование обеспечивает силу при ковке предмета. Он используется и предпочтителен, когда необходимо выковать большой или сложный предмет.

Кузнечные штампы:

это кузнечное оборудование необходимо для правильной формовки металла. Он служит формами, в которые запрессовываются ковкие металлы. Штампы важны во всех кузнечных проектах; используется для крупного производства и сложных работ. Матрицы доступны в двух типах: открытая матрица и закрытая матрица.

- Открытая матрица : открытая матрица не полностью покрывает металл, обеспечивая свободный поток везде, кроме контакта металла с матрицей.

- Закрытый штамп : закрытая матрица полностью покрывает металл при ударе молотком или прижатии к металлу.

Подробнее: Термическая обработка цветных металлов

Это все, что касается этого поста, где объясняются различные типы кузнечных инструментов и оборудования. Я надеюсь, что вы многое почерпнули из этой статьи, если да, поделитесь с другими студентами. Спасибо за чтение, увидимся в следующий раз!

Я надеюсь, что вы многое почерпнули из этой статьи, если да, поделитесь с другими студентами. Спасибо за чтение, увидимся в следующий раз!

Горячая ковка, горячая ковка в штампах

В зависимости от температуры существуют различные типы ковки: горячая ковка, теплая ковка и холодная ковка (см. холодную ковку, теплую ковку и горячую ковку). Горячая ковка является наиболее популярным процессом ковки среди этих видов ковки. Вся техника ковки, используемая в Fly Forge, является горячей ковкой, поэтому в этой статье мы подробно расскажем о горячей ковке. Что такое горячая штамповка?

Горячая ковка, также называемая штамповкой, представляет собой процесс производства самых разнообразных металлических деталей. Процесс горячей ковки разработан с прошлого века, но с развитием оборудования, смазочных материалов и возможностей ковки современный процесс горячей ковки с того времени позволяет изготавливать более сложные формы с использованием большего количества материалов. Основная процедура горячей штамповки относительно проста. Металлический стержень или заготовка сначала нагревается до температуры горячей обработки для повышения пластичности. Затем материал сжимается или забивается в серию штампов из инструментальной стали, чтобы деформировать заготовку в готовую форму. Заусенец, вызванный избыточным материалом после ковки, удаляется, поэтому последним шагом является удаление заусенца, чтобы получить готовую кованую деталь. Горячая ковка — это процесс, близкий к чистому, но для некоторых поковок может потребоваться последующая механическая обработка, в частности для поверхностей, которые могут повлиять на окончательную сборку продукта.

Основная процедура горячей штамповки относительно проста. Металлический стержень или заготовка сначала нагревается до температуры горячей обработки для повышения пластичности. Затем материал сжимается или забивается в серию штампов из инструментальной стали, чтобы деформировать заготовку в готовую форму. Заусенец, вызванный избыточным материалом после ковки, удаляется, поэтому последним шагом является удаление заусенца, чтобы получить готовую кованую деталь. Горячая ковка — это процесс, близкий к чистому, но для некоторых поковок может потребоваться последующая механическая обработка, в частности для поверхностей, которые могут повлиять на окончательную сборку продукта.

К основным видам горячей штамповки относятся ковка в открытых и закрытых штампах.

При свободной ковке относительно просты ковочные штампы, которые используются для формирования окончательной поковки поэтапно с большим количеством ударов. Этот процесс в значительной степени является более автоматизированной версией старых кузнечных операций, которые использовались веками. Обсуждение в этой главе не будет включать ковку в открытых штампах, поскольку этот процесс используется для формирования относительно грубых окончательных форм, но обсуждение будет посвящено ковке в закрытых штампах, которая используется для изготовления широкого диапазона форм деталей. (см. ковку в открытых штампах и ковку в закрытых штампах)

Обсуждение в этой главе не будет включать ковку в открытых штампах, поскольку этот процесс используется для формирования относительно грубых окончательных форм, но обсуждение будет посвящено ковке в закрытых штампах, которая используется для изготовления широкого диапазона форм деталей. (см. ковку в открытых штампах и ковку в закрытых штампах)

При ковке в закрытых штампах фасонные штампы используются для преобразования исходной заготовки в форму чистовой поковки. Термин «ковка в закрытом штампе» является неправильным, поскольку полости штампа не полностью закрыты, и материал в виде облоя вытекает на линии разъема штампа на заключительных этапах ковки. Этот заусенец является важной частью процесса ковки, и надлежащий контроль за заусенцем необходим для обеспечения заполнения штампа. В рамках ковки в закрытых штампах используются два других термина: поковки на блоке и прецизионные поковки.

Блокирующие поковки по сравнению с обычными поковками имеют более толстое сечение и больший радиус. Они называются блокирующими поковками, потому что рабочая форма до окончательного оттиска традиционно называется блокирующим. Блокирующие поковки легче формовать, чем эквивалентные обычные поковки, они требуют меньшего количества этапов формовки и меньших нагрузок. Иногда они используются, когда требуется небольшое количество деталей, чтобы снизить стоимость штампа, или в материалах, трудно поддающихся формованию, когда трудно получить тонкие срезы или есть другие проблемы. Блокирующие поковки требуют большей последующей обработки для достижения окончательной формы детали, чем обычные поковки.

Они называются блокирующими поковками, потому что рабочая форма до окончательного оттиска традиционно называется блокирующим. Блокирующие поковки легче формовать, чем эквивалентные обычные поковки, они требуют меньшего количества этапов формовки и меньших нагрузок. Иногда они используются, когда требуется небольшое количество деталей, чтобы снизить стоимость штампа, или в материалах, трудно поддающихся формованию, когда трудно получить тонкие срезы или есть другие проблемы. Блокирующие поковки требуют большей последующей обработки для достижения окончательной формы детали, чем обычные поковки.

Прецизионные поковки — это детали, имеющие более тонкие сечения и более жесткие допуски, чем эквивалентные обычные поковки, например, более близкие к чистой форме. Такие поковки требуют тщательной обработки, а пиковые нагрузки на этапах окончательной формовки в 2,5–3 раза выше, чем у эквивалентных обычных поковок. Таким образом, требуется более крупное оборудование и более точное позиционирование штампа к штампу.

Оборудование для горячей штамповки

Горячая штамповка может производиться на различном оборудовании, включая механические и гидравлические прессы, фрикционные шнековые прессы и молоты. Это кузнечное оборудование можно разделить на два основных типа: машины с ограничением работы и машины с ограничением хода. В машинах с рабочим ограничением величина деформации, которая может быть достигнута во время каждого хода или удара машины, ограничена доступной энергией или максимальной силой. Если мощность или мощность меньше, чем требуется для деформации детали, то требуется более одного удара или удара. К этой категории относятся молотки, фрикционные винтовые прессы и гидравлические прессы. В машинах с ограничением хода величина деформации, которая может быть выполнена, определяется ходом машины.

Молоты являются наиболее распространенным типом используемых машин, а основная технология ковки молотов была разработана в прошлом веке. Выбор кузнечного оборудования зависит от ряда факторов, включая размер и сложность детали, материал и качество изготавливаемых деталей. Молотки часто предпочтительнее для небольших и средних партий из-за более быстрой настройки инструмента и меньших накладных расходов. Они также используются для удлиненных поковок и поковок разветвленного типа, поскольку могут быть предусмотрены площади штампов для большего количества штампов преформ, необходимых для таких форм. Кроме того, механические прессы не имеют очень большой грузоподъемности, поэтому для больших поковок необходимо использовать молоты или большие гидравлические прессы.

Стоимость горячей штамповки

Затраты на материалы обычно составляют около 50% затрат на штамповку, и значительную долю этого материала составляют отходы в виде облоя, потерь на окалине и т.д. Затраты на штампы составляют около 10% затрат на ковку, а остальная часть включает в себя прямые затраты на оплату труда, эксплуатационные расходы на оборудование и накладные расходы. Для целей предварительной оценки затрат рассматриваются три основных элемента затрат.

1. Материальные затраты, включая потери на вспышку и накипь

2. Эксплуатационные расходы на оборудование, включая оплату труда, расходы на отопление, вспомогательное оборудование и накладные расходы

3. Затраты на штампы, включая первоначальные затраты на оснастку, а также расходы на техническое обслуживание и смолу

Каждый из них будет рассмотрен более подробно в следующем обсуждении. Процедура ранней оценки стоимости, описанная для горячей штамповки, в настоящее время ограничивается деталями, изготовленными на молотах и ковочных прессах с использованием обычных штампов. Предварительное формование на ковочных валках не рассматривается, а также такие процессы, как прокатка колец и горячая осадка

Предварительное формование на ковочных валках не рассматривается, а также такие процессы, как прокатка колец и горячая осадка

Горячая ковка или холодная ковка? Как лучше?

В идеале горячая ковка лучше всего подходит для металлов, обладающих высокой степенью формуемости (способностью деформироваться без повреждения, которая различается в зависимости от конкретного металла). Однако при принятии решения о том, следует ли использовать горячую или холодную ковку в своей металлургической работе, необходимо учитывать несколько факторов. Некоторые из уникальных результатов и соображений, связанных с горячей ковкой, включают такие вещи, как возможность более легкого изготовления отдельных деталей, точность от низкой до средней, образование окалины (окисление) на металле, низкие уровни напряжения металла и более низкая температура нагартовки, гомогенизация зерна, более высокий уровень пластичности и устранение химических несоответствий в металле.

Но есть и недостатки. Металл может деформироваться в процессе охлаждения. Некоторые металлы становятся очень хрупкими или ломаются, если их слишком долго не подвергать отжигу. Некоторые металлы имеют менее точные допуски для процесса. Структура зерен в металлах может быть различной. Кроме того, окружающая атмосфера может вызвать негативные реакции на металл во время его ковки. Тем не менее, горячая ковка лучше подходит для таких вещей, как аэрокосмическая продукция и детали самолетов, поскольку мягкость, создаваемая теплом металла, позволяет легче формовать и формовать сложные формы. (Некоторые металлы, используемые в ювелирных изделиях, такие как медь, также подвергаются холодной ковке.)

Холодная ковка — немного неправильное название. Он является «холодным» только по отношению к очень высоким градусам, используемым для горячей ковки. На самом деле температура холодной ковки равна или близка к комнатной температуре. Хотя многие ювелирные металлы, включая золото, латунь, серебро и медь, можно подвергать холодной ковке для получения красивых и художественных результатов, чаще всего изделия холодной ковки ограничиваются стальными изделиями (например, листами из углеродного сплава).

Горячая ковка производится выше точки рекристаллизации металла. Холодная ковка наоборот. Из-за этой более низкой температуры обычно холодную ковку лучше всего выполнять на металлах, которые уже более мягкие и не требуют процесса размягчения горячей штамповки. Поскольку в процесс вовлечено меньше людей, холодная ковка часто бывает дешевле, чем горячая, и требует меньше отделочных работ.0003

Интересно, что после того, как холодная ковка завершена, можно провести отпуск для упрочнения металла. Как и горячая ковка, холодная ковка выполняется путем помещения металла в штамп, а затем молоток вдавливает металл в него, заставляя его принимать форму штампа. Молот может быть механизированным или работать вручную, и, в зависимости от желаемого конечного продукта, молот может фактически опускаться многократно в очень быстрой последовательности.

Как и горячая ковка, холодная ковка имеет ряд явных преимуществ и недостатков, которые необходимо учитывать. Поскольку холодная ковка менее трудоемка и не требует тех же процессов «отделки», что и горячая ковка металлов (например, напыление термопокрытий или другие вещи), от этих аспектов обычно можно полностью отказаться и, таким образом, можно сэкономить деньги.

Холоднокованые металлы менее уязвимы к загрязнениям и факторам окружающей среды, и часто поверхности металлов имеют лучшую отделку, чем изделия горячей ковки. Кроме того, холоднокованые металлы легче придают направленные свойства, улучшены взаимозаменяемость и воспроизводимость, а также улучшен контроль размеров. Они также лучше справляются с более высокими нагрузками на пресс-форму и напряжениями и могут легко изготавливать детали сетчатой формы (или близкие к ним).

Однако эти же факторы могут быть и недостатками при выборе холодной ковки. Кроме того, любая окалина на металле должна быть удалена перед холодной ковкой, и получаемые металлы гораздо менее пластичны, чем горячекованые. Процесс может создавать остаточное напряжение в металле, и, поскольку необходимы более мощное, гораздо более тяжелое оборудование и более прочные инструменты, некоторые потребители могут обнаружить, что холодная ковка может создать больше проблем, чем решить, или, по крайней мере, лучше подходит для более специализированных и ограниченный набор как металлов, так и металлургов.

Поэтому в помещении не нужно устанавливать громоздкого огнеопасного оборудования. Понадобятся различные автоматизированные и ручные приспособления, инструменты, шаблоны для холодной ковки, расходные материалы. Из электроинструментов используется сварка и болгарка.

Поэтому в помещении не нужно устанавливать громоздкого огнеопасного оборудования. Понадобятся различные автоматизированные и ручные приспособления, инструменты, шаблоны для холодной ковки, расходные материалы. Из электроинструментов используется сварка и болгарка. Используется силой рук кузнеца.

Используется силой рук кузнеца.