Технология производства пенопласта | Delo1

Пенопласт полистирольный ГОСТ 15588-86 (скачать 102К)

Пенополистирол — белое однородное вещество, имеющее структуру из склеенных между собой шариков, упругое на ощупь, не имеет запаха, является отличным тепло — звуко изолятором.

ПЕНОПОЛИСТИРОЛ — экологически чистый, нетоксичный, тепло- и звукоизоляционный материал, применяемый в строительстве на протяжении уже более 60 лет.

Пенополистирол является нейтральным материалом, не выделяющим никаких вредных для человека и его окружения веществ, не подвержен разложению под воздействием микроорганизмов и не имеет ограниченного срока годности (100 лет минимум).

Пенополистирол производят в огнестойком (самозатухающем) исполнении.

| Горючесть пенополистирола по ГОСТ 15588-86 | |

1. | 85 — 90°C |

| 2. Начало плавления | 240°C |

| 3. Начало процесса термодеструкции пенополистирола с выделением газообразных продуктов | 280-290°C |

| 4. Температура возможного воспламенения пенополистирола | 360-380°C |

Влага не влияет на теплоизолирующие свойства этого материала и не вызывает образование в нем бактерий и плесени, что позволяет широко использовать пенополистирол также и в пищевой промышленности.

Пенополистирол отлично переносит присутствие асфальтовых эмульсий, рубероида с асфальтовым покрытием, цемента, гипса, извести, воды и всякого рода грунтовых вод. Температура окружающей среды не оказывает отрицательного влияния на физические и химические свойства пенополистирола.

Пенополистирол очень хорошо «держит» тепло. Закладка пенополистирола в наружные стены жилых домов позволяет в несколько раз снизить теплопотери. 12 см пенопласта соответствуют по своей теплопроводности: 50см дерева, 180см кирпича, 4м бетона!

12 см пенопласта соответствуют по своей теплопроводности: 50см дерева, 180см кирпича, 4м бетона!

Пенопласт (пенополистирол) применяется:

Для тепловой изоляции в качестве среднего слоя ограждающих конструкций при утеплении жилых домов, складов, гаражей, дач, при текущем и капитальном ремонте жилых и производственных зданий и сооружений, при строительстве ангаров, боксов, крытых площадок. Пенополистирол также незаменим при утеплении трубопроводов, овощехранилищ, промышленных холодильниках, транспортных вагонах, автофургонов, для упаковки продукции при транспортировке, для теплоизоляции наклонной кровли.

Технология производства пенопласта разделяется на следующие этапы:

1. Вспенивание (однократное или многократное).

Многократное вспенивание нужно, если Вам необходимо получить пенопласт низкой плотности. Например, для пенопласта с фактическим весом 12 кг, достаточно однократного вспенивания, а если нужен пенопласт с фактическим весом ниже 12 кг, то потребуется вспенивать гранулы дважды или трижды. Причем перед каждым вторичным вспениванием гранулы должны вылежаться 12 — 24 часа в бункере вылеживания.

Многократное вспенивание нужно, если Вам необходимо получить пенопласт низкой плотности. Например, для пенопласта с фактическим весом 12 кг, достаточно однократного вспенивания, а если нужен пенопласт с фактическим весом ниже 12 кг, то потребуется вспенивать гранулы дважды или трижды. Причем перед каждым вторичным вспениванием гранулы должны вылежаться 12 — 24 часа в бункере вылеживания.

2. Вылеживание.

После вспенивания гранулы подаются пневмотранспортом в бункер вылеживания. В бункере гранулы должны находиться 12 — 24 часа. За это время происходит стабилизация давления внутри гранул, плюс они попросту высыхают (из камеры предвспенивателя гранулы выходят влажными, а иногда и вовсе мокрыми).

3. Формовка.

После бункера вылеживания гранулы засыпаются в блок форму, где под действием пара происходит формовка блока пенопласта. Расширяясь в замкнутом пространстве, шарики пенопласта «склеиваются» между собой образуя монолитный блок.

4. Резка.

После того, как блок пенопласта достали из формы его необходимо выдержать не менее суток, перед тем как резать. Это обусловлено тем, что блок пенопласта выходит из блок-формы, как и гранулы из предвспенивателя, влажным, а иногда и просто мокрым. Если же резать мокрый блок пенопласта, то рез получится «рваным» и чрезвычайно неровным. Высушенный блок пенопласта

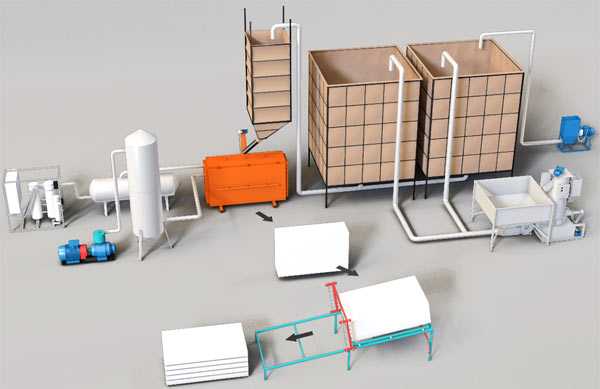

Упрощенная технологическая схема производства пенопласта.

Исходные материалы и ресурсы для производства пенопласта:

— полистирол суспензионный вспенивающийся типа ПСВ-С

— вода

— электроэнергия

— пар (парогенератор может быть электрическим, газовым или дизельным)

| Схема химических процессов производства пенополистирола | ||

Производство пенопласта — безотходное: весь некондиционный материал дробится и добавляется к предварительно вспененному полистирольному грануляту перед формованием его в блоки пенопласта в количестве 5-10% от свежего сырья.

Для лучшего представления о технологии производства пенополистирола Вы можете посмотреть видео ролик.

Как делают пенопласт (технология изготовления)

Пенополистирол – современный, безопасный и чистый с экологической точки зрения материал, который используется в различных отраслях производства, промышленности и строительства, а также применяется в качестве утеплителя зданий благодаря своей низкой теплопроводности. В статье мы также будем называть его пенопластом.

Способ его получения впервые запатентован ещё в 1928 году, и с тех времён неоднократно модернизировался. Производство пенополистирола не отличается большой сложностью, однако требует соблюдения определённой последовательности действий и использования специального оборудования.

Содержание

- Технология изготовления пенополистирола

- Оборудование для производства пенополистирола

- Участок хранения и проверки сырья.

- Агрегат для вспенивания.

- Контейнер для вылёживания.

- Оборудование для формирования блоков полистирола.

- Оборудование для резки.

- Установка для переработки производственных отходов.

Технология изготовления пенополистирола

Перед началом процесса необходимо учесть прямую зависимость качества готовых изделий от соблюдения технологического процесса, поскольку даже небольшое пересушивание материала либо, наоборот, нарезка сырого, недосушенного пенополистирола может послужить причиной брака целой партии изделий.

Производственный процесс получения пенополистирола включает основные этапы:

-

Сырьё вручную либо посредством автоматизированного оборудования необходимо загрузить в контейнер предвспенивателя. Здесь гранулы вспенивающегося полистирола прогреваются и увеличиваются в объёме, превращаясь в наполненные воздухом пустотелые шарики.

Процесс вспенивания выполняется единожды, но может повторяться и несколько раз в случае, когда требуется получение материала с минимальной плотностью.

Такие изделия пользуются большим спросом из-за более низкой стоимости, но при теплоизоляции фасадов и прочих нагружаемых конструкций используется высокоплотный пенополистирол.

Такие изделия пользуются большим спросом из-за более низкой стоимости, но при теплоизоляции фасадов и прочих нагружаемых конструкций используется высокоплотный пенополистирол.Плотность измеряется в килограммах на метр кубический, и оказывает прямое влияние на прочность и вес продукции. Материал весом 25 килограмм обладает плотностью 25 килограмм на метр кубический. Это значительно лучше, чем при теплоизоляции фасада минеральной ватой. Полистирольное сырьё, вспененное единожды, на выходе имеет плотность около 12 килограмм на метр кубический. То есть, чем больше раз сырьё вспенивалось, тем меньший вес будет у конечного изделия.

-

Вспененный полистирол направляется в камеру выдержки, где должен вылёживаться сутки. Это необходимо для стабилизации давления внутри гранул с воздухом. При каждом вспенивании процесс вылёживания должен повторяться.

По прошествии суток из полуфабриката на специальной блок-форме начинают формировать блоки пенопласта.

Внутри формирующего блока гранулы подвергаются обработке паром, который подаётся под давлением. После получения блока, пенопласт должен вылежаться в течение суток для того, чтобы из него могла уйти влага. При нарезке сырого блока кромки изделия получаются рваными и имеют неровную поверхность. Затем он отправляется на линию нарезки, где блоки раскраиваются на плиты необходимых габаритов.

Внутри формирующего блока гранулы подвергаются обработке паром, который подаётся под давлением. После получения блока, пенопласт должен вылежаться в течение суток для того, чтобы из него могла уйти влага. При нарезке сырого блока кромки изделия получаются рваными и имеют неровную поверхность. Затем он отправляется на линию нарезки, где блоки раскраиваются на плиты необходимых габаритов.

Оборудование для производства пенополистирола

Линия производства содержит основные компоненты:

- участок хранения и проверки сырья;

- агрегат для вспенивания;

- контейнер для вылёживания;

- оборудование для формирования блоков;

- оборудование для резки;

- участок для хранения готовой продукции;

- установка для переработки производственных отходов.

1. Участок хранения и проверки сырья.

Сырьё для изготовления пенопласта – материал пожароопасный, поэтому для его хранения нужно помещение, отделенное от остального цеха. В нем необходимо оборудовать вытяжную вентиляцию, которая будет расположена на полу, так как газ, выделяемый сырьём, тяжелее воздуха. Приток воздуха должен быть вверху помещения. Освещение и проводку в таком здании необходимо выполнить во взрывозащищенном исполнении.

В нем необходимо оборудовать вытяжную вентиляцию, которая будет расположена на полу, так как газ, выделяемый сырьём, тяжелее воздуха. Приток воздуха должен быть вверху помещения. Освещение и проводку в таком здании необходимо выполнить во взрывозащищенном исполнении.

Большинство отечественных производителей и зарубежных компаний для производства пенопласта закупают сырьё из Китая и Германии.

В соответствии с технологическими требованиями допускается повторное применение производственных отходов (переработанных пенополистирольных плит). Но объём вторичного материала не должен составлять более 10% от веса конечного продукта.

Мешки с полистиролом разгружают посредством электрокаров либо вручную при небольшой фасовке. Сырьё не подлежит хранению более трёх месяцев с момента производства. Температура хранения находится в пределах 10-15ºС.

2. Агрегат для вспенивания.

Данная производственная линия включает предвспениватель, сушильный блок, конвейер пневматического типа и управляющий элемент.

Материал из поставленных мешков ручным способом загружается в предвспениватель, где подаётся горячий пар температурой 95-100ºС, под действием которого сырьё подвергается первичному вспениванию.

Контроль процесса осуществляется с помощью компьютерного оборудования. Оно прекращает подачу пара при достижении полистиролом требуемого объёма. Затем полуфабрикат поступает в сушильный блок.

3. Контейнер для вылёживания.

Гранулы с забранной излишней влагой поступают в контейнер для вылёживания. Здесь за счёт кондиционирования производится поддержание заданной влажности и температуры воздуха. В диапазоне температур 16-25ºС гранулы нужно выдерживать двенадцать часов. В течение этого времени они будут наполняться воздухом. Таким же образом осуществляется повторное вылёживание при вторичном вспенивании.

Важно отметить, что объём контейнера оказывает прямое влияние на продуктивность линии производства, поэтому важно правильно предусмотреть количество и габариты бункеров оборудования.

4. Оборудование для формирования блоков полистирола.

Из контейнера для вылёживания полистирольное сырьё посредством пневмотранспорта подаётся в промежуточную камеру с датчиком наполнения. Пневмотранспорт – это техника транспортировки сыпучих и штучных грузов при воздействии сжатой либо разрежённой газовой смеси (обычно воздушной). При поступлении необходимого количества гранул, они направляются в блок-формы. Формирующий блок представляет собой герметичный контейнер, который закрывается после того, как наполняется гранулами. Сюда через клапан подачи поступает горячий пар.

При термообработке под давлением осуществляется повторное вспенивание гранул и их расширение. Достигая определённой температуры, они спекаются в монолитный пенополистирольный блок.

Охлаждение конечного изделия производится с помощью этого же оборудования путём откачки воздуха из камеры посредством вакуумного насоса. Для стабилизации внутреннего давления воздуха в гранулах, сформированный блок пенополистирола должен выдерживаться сутки при комнатной температуре.

5. Оборудование для резки.

После выдерживания изделие направляется на линию нарезки. Она представляет собой комплекс оборудования для горизонтального и вертикального разрезания изделий.

Режущим инструментом являются раскалённые струны из тугоплавкой стали, которые могут быстро и эффективно разрезать, и формировать плиты пенопласта нужных габаритов и форм. Обычно данный процесс предусматривает автоматический режим управления. Но производить настройку температуры накаливания струн, устанавливать скорость движения, а также задавать размеры готовой продукции можно самостоятельно в ручном режиме.

6. Установка для переработки производственных отходов.

При изготовлении пенопласта может образовываться повреждённый материал, не подлежащий утилизации. Его нужно переработать. Переработка осуществляется в устройстве с вращающимися дробильными молотками, крошащими пенополистирольные плиты на гранулы.

Переработанное сырьё через пневматическую почту попадает в накопительный бункер, откуда далее гранулы направляются в блок-форму..jpg) Число гранул должно быть не более 10% от объёма первичного сырья для производства.

Число гранул должно быть не более 10% от объёма первичного сырья для производства.

Если речь идёт об изготовлении не обыкновенного материала, а экструдированного пенополистирола, то к необходимому оборудованию добавляется экструдер – устройство с формирующими фильерами, через которые проходит полистирольный расплав. В остальном процесс аналогичен.

Наша компания ЧПТУП «ТМ-СтройПласт» занимается производством пенопласта. Если у вас есть дополнительные вопросы, свяжитесь с нами по телефонам: +375 (33) 661-98-08 либо +375 (44) 78-78-333.

Пенополистирол, практичное и проблематичное создание

Окружающая среда

Достоинства и недостатки вечного изобретения.

Клэй Канслер | 31 июля 2018 г.

Компания Dow изобрела пенополистирол в 1941 году, заново открыв процесс, впервые запатентованный шведским изобретателем Карлом Мюнтерсом. Компания Dow купила права на метод Мантерса и начала производить легкий, водостойкий и плавучий материал, который идеально подходил для строительства доков и судов, а также для изоляции домов, офисов и курятников. В наши дни пенополистирол используется для строительной изоляции, известной как доска, и для поделок, таких как блоки из зеленого пенопласта, используемые флористами в цветочных композициях.

В наши дни пенополистирол используется для строительной изоляции, известной как доска, и для поделок, таких как блоки из зеленого пенопласта, используемые флористами в цветочных композициях.

Хотя Пенополистирол стал универсальным для кофейных чашек, упаковки арахиса и многих других невзрачных предметов из пенополистирола, настоящий пенополистирол немного отличается. Произведенный путем экструзии, он прочнее, жестче и дороже, чем материал, используемый для изготовления тарелок и чашек. Эти предметы изготавливаются в процессе расширения, при котором маленькие шарики смолы нагреваются, а затем сжимаются, придавая желаемую форму. Этот двоюродный брат, основанный на расширении, прибыл в 1950-х годов и с течением времени был принят для бесчисленных применений из-за его свойств — прочный, но практически невесомый, недорогой, стерильный и химически стабильный.

Но у пенополистирола есть свои проблемы. Первоначально хлорфторуглероды, разрушающие озоновый слой, использовались для расширения гранул полистирола в пену, пока не поднялась тревога по поводу растущей дыры в озоновом слое. Со временем фреоны были заменены менее вредными газами, но на этом заботы об окружающей среде не закончились. Основной материал пены, мономер стирола, является канцерогеном; Работники пластмассовой и резиновой промышленности, подвергшиеся воздействию непрореагировавшего мономера, чаще страдают некоторыми видами рака. Еще более проблематичным является то, что на биоразложение готового материала могут уйти тысячи лет, а возможно, и больше. С 2002 по 2015 год в мире было произведено около 316 миллионов метрических тонн полистирола, причем более половины выбрасывалось в течение года. И это не включает в себя многие другие виды пластика, которые выбрасываются — только в 2015 году их стоимость оценивается в 302 миллиона тонн — все это создает огромную проблему мусора, которая особенно влияет на океаны, где скапливаются материалы, и на морскую жизнь, которая потреблять плавающие кусочки. В ответ — и в отсутствие жизнеспособного метода переработки — Нью-Йорк, Лос-Анджелес, Вашингтон, округ Колумбия, и многие другие муниципалитеты в Соединенных Штатах запретили одноразовые контейнеры из полистирола.

Со временем фреоны были заменены менее вредными газами, но на этом заботы об окружающей среде не закончились. Основной материал пены, мономер стирола, является канцерогеном; Работники пластмассовой и резиновой промышленности, подвергшиеся воздействию непрореагировавшего мономера, чаще страдают некоторыми видами рака. Еще более проблематичным является то, что на биоразложение готового материала могут уйти тысячи лет, а возможно, и больше. С 2002 по 2015 год в мире было произведено около 316 миллионов метрических тонн полистирола, причем более половины выбрасывалось в течение года. И это не включает в себя многие другие виды пластика, которые выбрасываются — только в 2015 году их стоимость оценивается в 302 миллиона тонн — все это создает огромную проблему мусора, которая особенно влияет на океаны, где скапливаются материалы, и на морскую жизнь, которая потреблять плавающие кусочки. В ответ — и в отсутствие жизнеспособного метода переработки — Нью-Йорк, Лос-Анджелес, Вашингтон, округ Колумбия, и многие другие муниципалитеты в Соединенных Штатах запретили одноразовые контейнеры из полистирола.

Что касается пенополистирола, который уже витает в воздухе, ученые нашли несколько новых решений. Эксперимент, опубликованный в 2006 году, показал, что после перегрева материала в стироловое масло штамм Pseudomonas putida , тип почвенных бактерий, может превращать масло в биоразлагаемую форму пластика — полигидроксиалканоат или ПГА. К сожалению, этот процесс потребляет много энергии и производит токсичные побочные продукты, такие как толуол. Возможно, более многообещающе то, что в 2015 году группа китайских исследователей опубликовала отчет, показывающий, что мучные черви могут выжить на диете из пенополистирола так же успешно, как и те, которых кормят обычной диетой из отрубей. А в 2017 году группа европейских ученых обнаружила, что у восковых червей такой же аппетит к полиэтиленовым пакетам. Возможно ли, что мы (точнее, наши личиночные друзья) могли бы проесть свой путь от нашей проблемы с мусором?

Как делают пенополистирол? — SERC Online

Пенополистирол, также известный как полистирол, является одним из наиболее широко используемых в мире упаковочных материалов.

Вы найдете его в картонных коробках везде, где доставляются вещи — шансы, что вы покупаете почти любой новый продукт, всегда довольно высоки, что где-то в упаковке будет пенопласт.

Возможно, вы всегда задавались вопросом, как изготавливается пенополистирол, от сырья до упаковки почти каждого нового продукта, который вы покупаете?

Не волнуйтесь — вот краткое руководство, которое поможет вам понять все, что вы хотели знать о пенополистироле!

Что такое пенополистиролПенополистирол или полистирол — это легкий, водонепроницаемый упаковочный материал, изготовленный из химического вещества, называемого стиролом. Он обладает многими свойствами, которые делают его отличным упаковочным материалом.

Будучи легким, он не увеличивает вес упаковки товара, обеспечивая при этом достаточную защиту от ударов и падений.

Оба эти качества делают его идеальным для использования производителями для защиты своих товаров, не тратя при этом чрезмерных расходов на доставку!

Водонепроницаемость пенополистирола также является еще одним очевидным преимуществом в качестве упаковочного материала: он не впитывает воду, а позволяет ей стекать, снижая риск образования плесени, когда упаковка находится во влажной среде.

Однако изделия из полистирола гораздо труднее безопасно утилизировать, чем другие упаковочные материалы, такие как картон или бумага, которые гораздо легче перерабатывать.

Кроме того, пенополистиролу часто придают особую форму – часто точно повторяя контуры изделия, – что может еще больше затруднить повторное использование или переработку, если не сделать невозможным.

Для чего используется пенополистирол?Пенополистирол используется для упаковки всего: от детских игрушек, мобильных телефонов, телевизоров, компьютеров до крупных промышленных товаров. Он действительно вездесущ — вы найдете его в продуктах по всему миру.

Например, если вы недавно купили какие-либо электронные товары, велика вероятность, что большая часть упаковки была сделана из пенополистирола.

С небольшими изменениями в производственном процессе можно производить сопутствующие товары, например, панели для изоляции дома!

Гораздо меньшие пенопластовые плиты также используются любителями для изготовления моделей и поделок – пенополистирол не требует больших усилий для резки и придания формы, и его можно либо разрезать ножом, либо легко нарезать недорогими кусачками с горячей проволокой.

Итак, не только крупные компании используют пенополистирол — помимо его очевидного использования в упаковке, существует множество применений пенополистирола и сопутствующих товаров, которые могут вас удивить!

Производственный процессПенополистирол несложно изготовить, но для его производства требуется специальное оборудование и подготовка.

Однако это не то, о чем вам когда-либо придется беспокоиться о приготовлении дома! Это подробный химический процесс, но мы объясним его в относительно простых терминах для вас!

ПолимеризацияВо-первых, что это за пенопласт?

Ну, это пластик, сделанный из химического вещества под названием стирол. Однако вы можете подумать – разве пластик не твердый материал? Ну ответ не обязательно! Как вы знаете, пенопласт на самом деле довольно мягкий и легкий.

Копнув глубже, мы обнаружим, что пенополистирол сделан из особого типа пластика, называемого полимером. Это может показаться сложным словом, но не волнуйтесь — мы сделаем его простым для вас!

Это может показаться сложным словом, но не волнуйтесь — мы сделаем его простым для вас!

Полимер — это молекула, которая любит соединяться с другими молекулами того же вещества в длинные цепочки. Полимеризация — это процесс, при котором химические вещества, называемые мономерами («моно» означает «один», в отличие от «поли» означает «много»), химически изменяются в результате реакции, чтобы получить различные полезные вещества!

Превращение гранул в упаковкуЕсли коротко, то в процессе полимеризации мы получаем эти крошечные пластиковые гранулы, каждая из которых имеет диаметр всего несколько миллиметров.

Однако, хотя с химической точки зрения это может быть то, что нам нужно для изготовления упаковки из пенополистирола, физически это не то же самое — груз незакрепленных пластиковых гранул не совсем идеальный упаковочный материал.

Не говоря уже о том, что пенополистирол почти на 97% состоит из воздуха, что делает его намного легче и мягче!

Чтобы приблизиться к упаковке из пенополистирола, которую мы все знаем, нужно сделать еще несколько вещей с этими маленькими пластиковыми шариками. Гранулы должны быть больше и мягче! Как мы это делаем?

Гранулы должны быть больше и мягче! Как мы это делаем?

Этот процесс называется расширением, и на самом деле он относительно прост! Горячий воздух или пар подаются на гранулы — как правило, с помощью огромного котла для одновременного расширения гигантских мешков с этими гранулами.

Это значительно снижает их плотность — до 3% от их первоначальной плотности! Очевидно, что с уменьшением плотности происходит соответствующее увеличение размера, поэтому из относительно небольшого количества этих пластиковых гранул можно сделать много пенополистирола!

МолдингЭто все хорошо, но эти пластиковые гранулы еще не начали напоминать упаковочный материал из пенополистирола, с которым вы так знакомы!

Мы всего в одном шаге от этого этапа, так что не волнуйтесь! Следующее, что нужно сделать с этими вспененными пластиковыми гранулами, — это придать им форму.

Вы заметили, что упаковка из пенополистирола часто идеально подходит для продукта, который она защищает, верно? Это одно из преимуществ пенополистирола — его легко формовать и формировать!

Как правило, производитель закачивает партию этих пластиковых гранул в очень горячую форму нужной формы. При тщательном проектировании и изготовлении эта форма превратит гранулы пенополистирола в идеально сформированное защитное покрытие для продукта.

При тщательном проектировании и изготовлении эта форма превратит гранулы пенополистирола в идеально сформированное защитное покрытие для продукта.

Способность легко формоваться является одной из основных причин повсеместного распространения упаковки на основе полистирола — ей можно придать любую форму, для которой можно создать форму!

Это упрощает приведение его в соответствие с формой продукта по сравнению с другими, более биоразлагаемыми продуктами, такими как переработанная бумага.

ЗаключениеПенополистирол используется в упаковке везде – от самых маленьких предметов до самого большого промышленного оборудования. Это самый распространенный упаковочный материал в мире, и большая часть его широкого использования, безусловно, должна быть связана с тем, насколько легко его изготовить и придать форму, чтобы точно соответствовать продуктам, защищая их от ударов и ударов!

https://www.youtube.com/watch?v=xE85z1fEp7gВидео не может быть загружено, потому что JavaScript отключен: Пенополистирол – как это сделано? Самое интересное и увлекательное видео о процессе производства пенополистирола (https://www.

Такие изделия пользуются большим спросом из-за более низкой стоимости, но при теплоизоляции фасадов и прочих нагружаемых конструкций используется высокоплотный пенополистирол.

Такие изделия пользуются большим спросом из-за более низкой стоимости, но при теплоизоляции фасадов и прочих нагружаемых конструкций используется высокоплотный пенополистирол. Внутри формирующего блока гранулы подвергаются обработке паром, который подаётся под давлением. После получения блока, пенопласт должен вылежаться в течение суток для того, чтобы из него могла уйти влага. При нарезке сырого блока кромки изделия получаются рваными и имеют неровную поверхность. Затем он отправляется на линию нарезки, где блоки раскраиваются на плиты необходимых габаритов.

Внутри формирующего блока гранулы подвергаются обработке паром, который подаётся под давлением. После получения блока, пенопласт должен вылежаться в течение суток для того, чтобы из него могла уйти влага. При нарезке сырого блока кромки изделия получаются рваными и имеют неровную поверхность. Затем он отправляется на линию нарезки, где блоки раскраиваются на плиты необходимых габаритов.