Оборудование для производства салфеток | ООО «Омский бумажный сервис»

Назначение

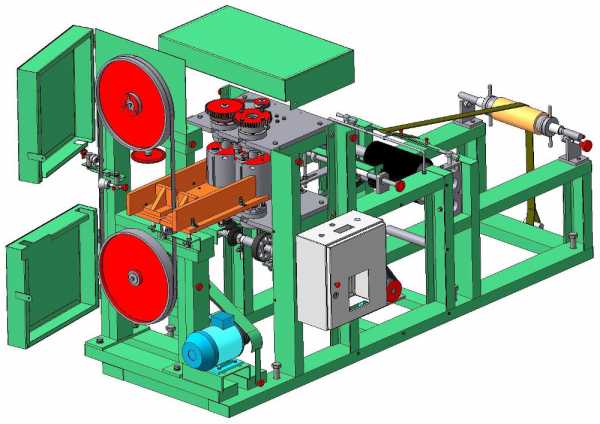

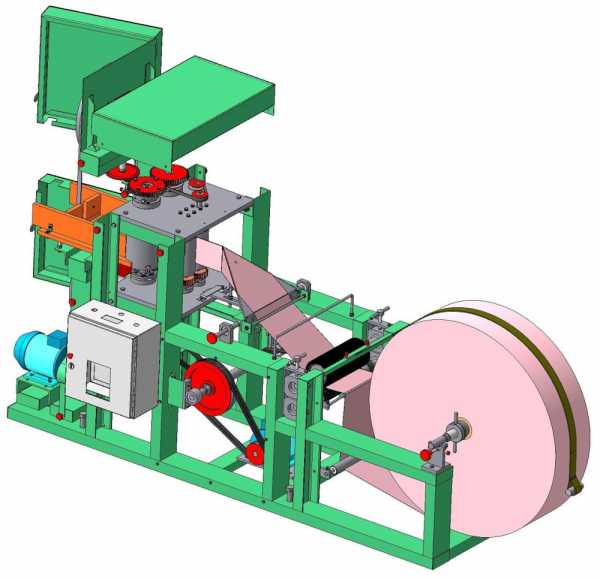

Станок шиповально-фальцевальный предназначен для производства бумажных салфеток санитарно-гигиенического назначения.

Принцип работы

Бобина с бумагой-основой, закрепленной на валу размотки, устанавливается на станок. Заправка бумаги осуществляется через нижний промежуточный валик, дугу разглаживания складок, валы узла тиснения, валик фальцворонки и затем на саму фальцворонку, где осуществляется продольная фальцовка. Далее бумага пропускается через подающие валики в узел фальцбарабанов, где происходит поперечная фальцовка. Разрезка сфальцованной и уложенной бумажной ленты осуществляется ленточным ножом.

С помощью преобразователя частоты электродвигателя осуществляется плавный запуск, разгон до рабочей скорости и плавная остановка станка. Для задания количества салфеток в упаковке и разделения пачек между собой используется программируемый счетчик импульсов с датчиком оборотов вращения и электромагнит для подъема-опускания фальцворонки.

Технические характеристики

| № п/п | Наименование показателей | Значение |

| 1. | Максимально допустимый диаметр бобины, мм | 1200 |

| 2. | Формат заправочной бобины (ширина), мм | 230 ÷ 260 |

| 3. | Формат готовой салфетки*, мм | 115±2 × 115±2 (зависит от формата бобины) |

| 4. | Внутренний диаметр втулки, мм | 65 ÷ 85 |

| 5. | Производительность, шт./мин | 750 |

| 6. | Электропитание: трехфазный переменный ток — напряжение, В — частота, Гц | 380 50 |

| 7. | Количество электродвигателей на станке, шт. | 2 |

| 8. | Мощность электродвигателей, кВт. — общего привода — привода пилы | 1,5 1,5 |

| 9. | Частота вращения электродвигателей, об/мин. — общего привода — привода пилы | 1000 1500 |

| 10. | Габаритные размеры станка (Д×Ш×В), мм | 2400×1150×1600 |

| 11. | Масса станка, кг | 800 |

| 12. | Используемое сырьё | бумага-основа санитарно-гигиенического назначения плотностью 16÷32 г/кв.м |

Комплектность

| № п/п | Комплект поставки | Количество, шт. |

| 1. | Станок для производства бумажных салфеток | 1 |

| 2. | Вал для установки бобины | 1 |

| 3. | Паспорт | 1 |

Дополнительная информация:

Модернизированный станок для производства бумажных салфеток плотностью 16-32 г/м2. В отличие от турецких и израильских станков, в которых используются пластиковые фальцножи, требующие периодической замены, в нашем станке используются металлические, изготовленные из пружинной стали повышенной износостойкости, не требующие замены. Также модернизирован узел фальцбарабанов, которые являются «сердцем» любого салфеточного станка, благодаря чему стало возможным более точно отрегулировать подачу и захват салфетки, а соответственно существенно увеличить скорость работы станка.

Также произведем ремонт, запуск, восстановление, модернизацию оборудования для производства бумажных салфеток различных производителей.

Станки с узлом печати

Наша компания так же производит станки для производства салфеток с модулями флексо-печати. Данный узел позволяет наносить любые рисунки на поверхность салфетки. Устанавливается любое количество модулей по желанию заказчика. Обычно один или два.

ombum.ru

принцип действия, технология, сырье :: BusinessMan.ru

Салфетки – что может быть проще и банальнее? Они уверенно вошли в нашу жизнь, став предметом, без которого сложно обойтись. Удобство их использования, дешевизна и разнообразие видов делают салфетки одним из самых распространённых предметов гигиены. Большой расход этого вида продукции делает её востребованной, а значит, изготовление будет приносить постоянный доход. Достаточно лишь подобрать оптимальное оборудование для производства салфеток.

Исторические этапы

Принцип изготовления бумаги во втором веке разработали китайцы. Они определили основу технологии: размалывание сырья, распределение массы, прессование и сушка. Вскоре бумагу стали изготавливать в Азии, а затем в Европе. Немного автоматизировался процесс лишь в 17 веке, когда голландцы изобрели размалывающий аппарат, а затем в начале 19 века француз Робер разработал способ непрерывного отлива бумажной массы на конвейерную сетку. На основе всех этих методов англичане братья Фурдринье создали первую машину по изготовлению бумаги. Салфетки начали изготавливать с 20-х годов и сейчас они уверенно лидируют среди товаров личной гигиены.

Исходное сырье

Бумага для производства салфеток производится по специальной технологии. Сырьём служит целлюлоза, макулатура или их смесь. От этого зависит качество продукции и стоимость. Исходное сырье измельчают, распаривают, отбеливают химикатами. Для окрашивания бумажной массы применяют типографские краски.

Чтобы салфетка была тонкая, прочная и обладала гигроскопичностью, жидкое сырьё взбивают до состояния пены специальным миксером. Целлюлозная масса высушивается, прессуется, затем налипает на паровой барабан для окончательной сушки, после чего срезается специальным лезвием. Полученная бумажная лента скатывается в рулон необходимой ширины – это и есть основа для производства салфеток.

Описание оборудования

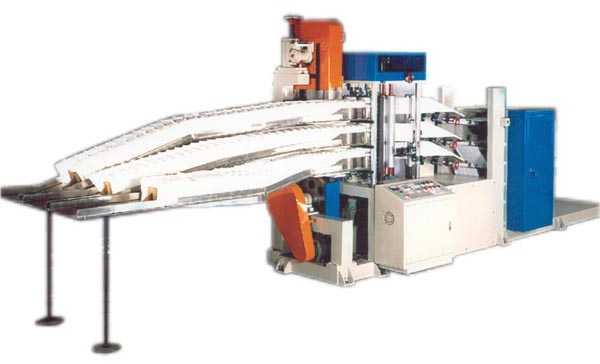

Производственная линия состоит нескольких станков, осуществляющих полный цикл изготовления от сырья до упаковки.Самые простые агрегаты изготавливают однослойные салфетки в 4 сложения размером 240х240 мм. Станок для производства салфеток дополнительно может быть оснащён блоками, позволяющими делать различные тиснения, наносить рисунки или логотипы по желанию заказчика. Также он должен иметь счетчик готовых изделий и датчик обрыва бумаги. Некоторые производители предлагают оборудование для производства салфеток европейского размера 330х330 мм.

Технологическая линия полностью автоматизирована. Установленная в начале потока бобина с бумагой-основой на выходе выдает стопки готовых и пересчитанных салфеток.

Узлы станка:

- размоточный барабан с бобиной бумаги-основы;

- лентопротяжный механизм, который в процессе размотки складывает бумагу вдоль пополам;

- печатный модуль с устройством сушки устанавливается при необходимости нанесения рисунка или логотипа;

- вальцы объёмного тиснения выполняют сразу две функции: тиснение и окончательное складывание салфеток в поперечном направлении – стопка получается двойной ширины;

- нож вертикальный производит разрезку пополам, формируя две готовые стопки изделий.

Упаковочная машина не только упаковывает салфетки в пленку, но и группирует пачки в блоки.

Целевая аудитория

Прежде чем будет приобретена и смонтирована подходящая линия для производства салфеток, закуплено сырье, подобран обслуживающий персонал, следует определить основной рынок сбыта. Так как продажа конкретному потребителю не будет иметь больших масштабов, то необходимо ориентироваться на оптовых покупателей:

- магазины универсальные, промтоварные, сети супермаркетов;

- предприятия общепита: от столовых до крупных сетей ресторанов;

- дома отдыха, медицинские учреждения и подобные заведения;

- предприятия, в том числе и муниципальные, имеющие пищеблоки;

- киоски, рынки, уличные лотки.

Проведя грамотные экономические расчёты и обеспечив оптимальный подбор автоматической линии, вполне можно стать лидерами в этой сфере производства. Основной упор при этом должен быть сделан на удовлетворение потребностей заказчика, высокое качество продукции, которое возможно лишь при эксплуатации современного оборудования.

businessman.ru

как настроить салфеточный станок на oboru.tmweb.ru

Заказываемое через каталоги производителя необходимое для работы оборудование или спецтехнику, покупатели заранее досконально изучают. Вначале узнают технические характеристики, интересуются особенностями эксплуатации, режимом работы, а также мощностью и другими важными показателями, включая доступные опции и предусмотренный функционал.

Сейчас не только производственное оборудование и установки, но и станки имеют встроенную автоматику, что очень выгодно для производителя и не придется пользоваться услугами сменного оператора. В основном все выполняет техника, при производстве которой используются ноу-хау, как настроить салфеточный станок, новейшие разработки и особые «фишки», известные только дизайнерам, инженерам и проектировщикам.

Искать как настроить салфеточный станок

Высококлассные специалисты неизменно заботятся о том, чтобы станки и другие механизированные и автоматизированные установки, целые комплексы работали исправно и были снабжены особой защитой, что убережет от несчастных случаев и ЧП. Все брендовая спецтехника комфортна в эксплуатации, позволяя постоянно расширять производственные мощности и максимально исключить ручной труд. Останется только обучить операторов всей нехитрой процедуре обращения с техникой и универсальным оборудованием, чтобы можно было без проблем выполнять все операции на нескольких станках, конвейерных линиях или других систематизированных агрегатах.

Сравните также оборудование для переработки нефти мини, оборудование для усиления сигнала gsm, воротынский завод испытательного оборудования взио оао, купить бу оборудования для сто, технологический процесс производства станков, оборудование для салонов красоты оптом пятигорск, да не знаю сделал токарный станок, станок 16б20 цена, екатеринбург купить деревообрабатывающий станок, переделка газового оборудования с пропана на метан.

Как и любая техника, заказываемое через каталог специальное оборудование, нуждается в профилактике и ремонте вышедших из строя деталей, узлов или других составляющих механической части или электроники. Поэтому, заказывая необходимые для работы модели через каталог производителя, придется заранее уточнить о возможности поставок необходимых запчастей.

В выборе необходимого оборудования или станков помогут опытные консультанты, которые прекрасно осведомлены в наличии на складе магазина той или иной модели, а также о ее заводской комплектации и обо всем, что касается оформления заказа, конкретных сроков доставки и расчета точной стоимости общей поставки и монтажа. Поставщики помогут в правильной комплектации спецтехники, при этом грамотно проконсультируют по всем возникшим вопросам, что касаются сборки и монтажа непосредственно на месте поставленного оборудования, станков или автоматизированных комплексов.

Для налаженной и бесперебойной работы понадобится и последующее обслуживание техники, где часто проводится экспертная диагностика и модернизация полностью устаревших моделей станков и всевозможных автоматизированных приспособлений.

oboru.tmweb.ru

конструкция, принципиальная схема, настройка, наладка, видео работы

Шлифовальные станки в деревообработке

После строгания, фрезерования, точения на поверхности деталей остаются неровности, часто заметные невооруженным глазом. Для повышения класса шероховатости поверхностей детали обрабатывают на шлифовальных станках. Иногда на этих станках снимают также провесы у собранных узлов и изделий. Шлифованием понижают шероховатость поверхности деталей, но не уточняют размеров и формы деталей. Только при шлифовании на цилиндровых станках одновременно с уменьшением шероховатости достигается уменьшение разницы в их толщине, если детали шлифуют при одной и той же настройке станка. На шлифовальные цилиндровые станки могут поступать детали с разницей по толщине 0,4—0,8 мм. После шлифования разница в толщине деталей может уменьшиться до 0,05—0,1 мм.

Наиболее распространены ленточные шлифовальные станки, цилиндровые и комбинированные с диском и бобиной (цилиндром).

Шлифование производится воздействием на поверхность изделия быстро движущейся шлифовальной шкурки. Закрепленные на шкурке с помощью клея абразивные зерна, действуя как микроскопические резцы, срезают неровности с поверхности древесины.

В ленточных станках склеенная наподобие приводного ремня шкурка надета на два шкива, как в ременной передаче. В комбинированных одна шкурка закреплена на вращающемся диске, другая — на бобине; в цилиндровых шкурки надеты на шлифовальных цилиндрах (барабанах).

Ленточные шлифовальные станки

Ленточные шлифовальные станки предназначены для шлифования плоских поверхностей щитовых заготовок и узлов, кромок, а также поверхностей брусковых заготовок, различных по размерам и форме.

Конструкция

Ленточные шлифовальные станки подразделяются на станки с подвижным и неподвижным столом и станки со свободной лентой. Особую группу представляют широколенточные шлифовальные станки, у которых стол, выполненный в виде гусеницы, служит одновременно и органом подачи. У станка со столами лента располагается горизонтально, у станков со свободной лентой она может быть установлена горизонтально, вертикально и под углом.

Ленточный шлифовальный станок ШлПС-6М с подвижным столом предназначен для шлифования поверхностей щитов и собранных узлов шириной до 1000 мм, длиной до 2500 мм и высотой до 400 мм.

Шлифование производится бесконечной лентой, натянутой на два шкива. Шкивы закреплены на двухтумбовой станине консольно. Ведомый шкив имеет винтовой механизм для перемещения в продольном направлении. Над шкивами установлены приемники-кожухи, соединяемые с эксгаустерной системой.

Между тумбами в специальных направляющих подвижно закреплены опорные балки, по которым на роликах можно вручную передвигать стол 8 станка.

Опорные балки винтовым устройством могут перемещаться вверх я вниз в пределах 400 мм, т. е. максимального размера обрабатываемого узла по высоте.

На цилиндрической направляющей, встроенной параллельно ленте, подвижно крепится кронштейн с утюжком, который прижимает шлифовальную ленту к детали. Для компенсации неровностей, имеющихся на детали и ленте, контактную поверхность утюжка покрывают фетром.

Станки ШлПС-4 с полуавтоматическим циклом работы имеют то же назначение, что и станки ШлПС-6М, но прижим утюжков и перемещение стола у них механизированы.

Для шлифования плоских поверхностей деталей и узлов толщиной до 60 мм служат станки ШлНС-2 с неподвижным столом. Они имеют шлифовальную ленту шириной 350 мм, поэтому у деталей и узлов, шириной до этой величины, они обрабатывают поверхности без поперечного перемещения их относительно ленты.

Отличительная особенность двухленточных станков — возможность работы одновременно двумя шкурками разной зернистости. Это позволяет совместить предварительное шлифование и чистовое.

У станков со свободной лентой ведомый шкив закрепляется на консольном раздвижном кронштейне. На них шлифуют детали с криволинейным профилем. При шлифовании детали вручную прижимают к ленте.

Широколенточные шлифовальные станки предназначены для шлифования поверхности щитов.

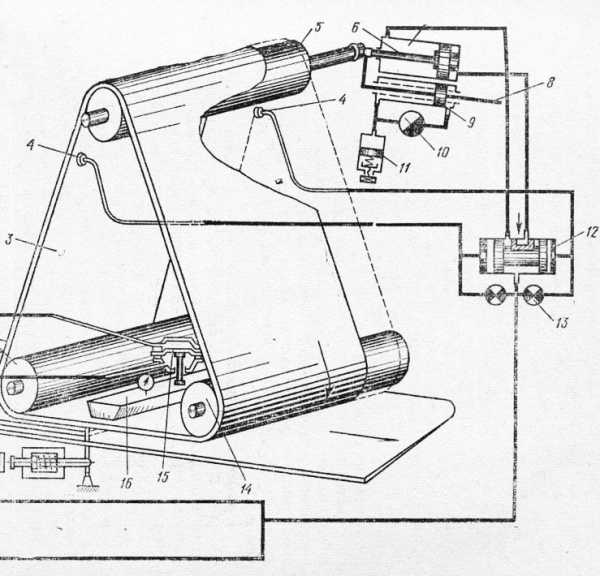

Основным в этой группе станков является станок ШлК8 (рис. 2) со шлифовальной лентой, натянутой на два нижних приводных ролика и верхний холостой ролик. Оси роликов параллельны между собой и расположены в виде треугольника. Холостой ролик служит не только для натяжения шлифовальной ленты, но и сообщает ей осциллирующее движение в процессе шлифования. Между приводными

роликами помещен утюжок, представляющий собой резиновую камеру, закрепленную на стержне, скользящем в направляющих. Полость камеры соединена с напорной линией. Изменяют давление в камере, настраивая редукционный клапан. Ролик подпружинен и для передачи ленте осциллирующего движения снабжен пневмогидравличе-ским приводом также с автоматическим управлением.

Система автоматического управления пнев-модвигателем механизма осцилляции включает два пневматических датчика, размещенных у кромок шлифовальной ленты золотникового пнев-моаппарата, и пневмодвигатель с гидравлическим стабилизатором.

Если лента смещается, например, влево, то датчик, расположенный с правой се стороны, свободно выпускает воздух: в правой части золотникового аппарата падает давление, и он, перемещаясь вправо, соединяет напорную линию с левой полостью цилиндра пневмодвигателя, а правую — с выхлопной линией. В результате этого поршень цилиндра со штоком 6 движется вправо, перемещая ось натяжного валика. С изменением расположения его оси относительно осей приводных валиков шлифовальная лента смещается вправо, перекрывая правый и освобождая левый датчик. По мере выхода рабочего газа из левого датчика давление в левой (торцовой) полости золотникового пневмопривода падает и он перемещается влево, переключая цилиндр пневмодвигателя на обратный ход.

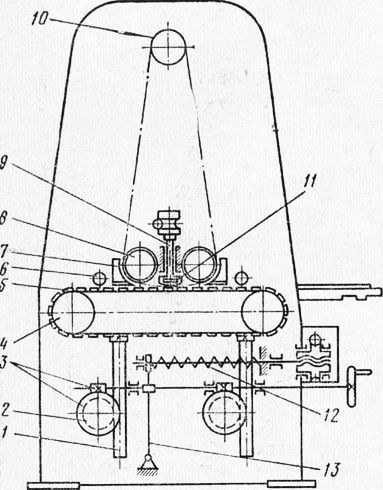

Рис. 3. Схема автоматического управления осциллирующим движением шлифовальной ленты и движением утюжка станка ШлК8: 1 — золотниковый пневмоаппарат для управления пневмодвигателем утюжка, 2, 14 — приводные валики, 3 — шлифовальная лента, 4 — датчик, 5 — натяжной валик, 6, 8— штоки, 7 — пневмодвигатель, 9 — гидростабилизатор, 10 — дроссель, 11 — гидроаккумулятор, 12 — золотниковый гидроаппарат управления пневмоприводом натяжного валика, 13 — демпфер, 15 — мембранный двигатель, 16 — утюжок, 17 — клапанный гидроаппарат

Плавное перемещение оси валика обеспечивается стабилизатором, шток которого соединен со штоком. Количество этой жидкости пополняется аккумулятором. Скорость движения поршня стабилизатора устанавливается дросселем. Демпферы (устройства для регулирования расхода рабочего газа) ограничивают поступление воздуха в пневматические датчики, поддерживая требуемое давление в системе, и обеспечивают четкую работу золотникового аппарата.

Подают щиты гусеничным конвейером, выполненным из резиновых планок в виде ленты, надетой на две звездочки, одна из которых приводится от электродвигателя через электромагнитную муфту скольжения. Узел механизма подачи вместе с конвейером опирается на рейки, находящиеся в зацеплении с шестернями, закрепленными на валах вместе с червячными шестернями червячных пар. Червячные пары, действуя как реечные механизмы, поднимают механизм подачи, прижимающий шлифуемые поверхности щитов к неподвижным губкам и опорным роликам.

Во избежание прошлифовывания кромок щитов утюжок снабжен для перемещения по вертикали механизмом с автоматическим управлением. Когда передняя кромка шлифуемого щита окажется под утюжком, она отклоняет рычаг клапана, перекрывающего поступление рабочего газа в золотниковый аппарат. При этом золотник подсоединит к напорной магистрали верхнюю полость мембранного пневмодвигателя, утюжок опускается и прижимает шлифовальную ленту к шлифовальной кромке щита. Когда под утюжком нет щита, рычаг клапана занимает прежнее положение, рабочий газ не поступает в полость золотникового пневмопривода, двигатель отключается и утюжок поднимается вверх.

Станок закрыт кожухом с патрубком в верхней части для присоединения к эксгаустерной системе.

На шлифовальном ленточном станке ШлНСВ с вертикальной лентой шлифуют кромки щитов и изделий. Он имеет станину, шлифовальный узел, два рабочих стола (один из них роликовый) и механизм осциллирующего движения шлифовальной ленты. Для подачи деталей предусмотрен автоподатчик.

Шлифовальный узел включает два вертикально установленных шкива, между которыми расположен суппорт с двумя поддерживающими ленту роликами и утюжком. Ролики предохраняют шлифовальную ленту от истирания в местах перегиба ее на участках утюжка. Ведущий шкив находится на валу электродвигателя, ведомый шкив подвижно насажен на поворотной оси, закрепленной на подпружиненном кронштейне. Пружина кронштейна способствует смягчению ударов, возникающих при набегании шва ленты на шкивы и ролики.

Конструкцией кронштейна предусмотрено устройство для поворота оси ведомого шкива, для устранения ее сползания со шкивов. Шлифональная лента надевается на шкивы и суппорт; регулируют ее натяжение, изменяя положение ведомого шкива маховичком.

Роликовый стол установлен против суппорта со стороны утюжка; стол (задний) находится по другую сторону суппорта. На заднем столе станка установлены направляющие линейки, обеспечивающие правильное положение деталей при подаче их под ролики авто-податчика. Имеется механизм подъема и опускания роликового стола, приводимый в действие маховичком. Автоподатчик может перемещаться по вертикали и устанавливаться под углом к направлению

подачи. Это позволяет регулировать усилие прижима деталей кромками к шлифовальной ленте.

На роликовом столе с автоподатчиком шлифуют кромки, высота которых не превышает 50 мм; более высокие кромки щитов и деталей можно шлифовать на этом же столе, отводя автоподатчик и применяя ручную подачу.

Задний стол предназначен для шлифования кромок щитов и изделий, высота которых больше 50 мм. Шлифуемые детали кромками вручную прижимают к ленте, упирающейся при этом в плиту. На заднем столе можно шлифовать и кромки, расположенные не под прямым углом к пласти. Для этого предусмотрена возможность поворота стола на угол до 45°. Для установки под углом стол оборудован линейкой с указателем. Предусмотрена также возможность установки под углом упорной линейки.

Лучшее качество шлифуемой поверхности получают при осциллирующем движении ленты. Механизм осцилляции приводится от электродвигателя с редуктором и состоит из рычага с эксцентриком, шарнирно соединенного с трубчатой опорой плиты. При включении электродвигателя через рычаг, эксцентрик и трубчатую опору плите сообщают возвратно-поступательные движения, передающиеся закрепленному на ней шлифовальному узлу.

Выбор режима работы

При выборе режима работы ленточных шлифовальных станков определяют номер шлифовальной шкурки и взаимосвязанные величины — усилие прижима шлифуемой поверхности к шлифовальной ленте и скорость подачи. В начале работы (при новой ленте) применяют большие скорости подачи. Если при пробном шлифовании обнаружатся сошлифованные места, то скорость подачи увеличивают. По мере износа (истирания) шлифовальной шкурки скорость подачи уменьшают. При шлифовании щитов и изделий усилие прижима и продолжительность шлифования определяют опытным путем, обрабатывая от 3 до 5 деталей.

Применяемое удельное давление шлифуемой детали на ленту должно находиться в пределах 0,03 кгс/см2 и только у станков со свободной лентой или с подвижным столом оно допускается до 0,06 кгс/см2.

Усилие прижима на станке ШлНСВ зависит от угла наклона авто-податчика к направлению подачи, т. е. относительно вертикальной плоскости, касательной к поверхности роликов. Если при работе станка на максимальной скорости наблюдаются отшлифованные места, то уменьшают угол наклона автоподатчика к направлению подачи.

Стол должен свободно перемещаться по направляющим под действием легкого нажима. Поднимая и опуская стол, проверяют механизм его подъема.

При настройке стола на него кладут деталь и устанавливают его по высоте так, чтобы верх детали отстоял от нижней ветви шлифовальной ленты на 10—15 мм.

НастроГка станков с неподвижным столом, а также со свободной лентой состоит в надевании ленты на шкивы и создании нужного ее натяжения. Операции эти выполняют подобно описанным для станков с подвижным столом.

При настройке широколенточных шлифовальных станков длину шлифовальной ленты определяют по паспорту станка. Склеенную ленту надевают на ролики, закрепив предварительно пружину верхнего (холостого) ролика в сжатом положении фиксатором. Надев ленту, освобождают пружину, и лента натягивается. Вращением маховичка опускают стол с механизмом подачи, кладут щит и поднимают стол вверх, поворачивая маховичок до тех пор, пока верхняя плоскость щита не будет плотно прилегать к губкам и опорным роликам 6. Затем винтом центробежного регулятора электромагнитной муфты скольжения устанавливают скорость подачи. Меньшие скорости подачи применяют при шлифовании поверхности, имеющей значительную шероховатость. Однако не следует шлифовать такие поверхности за один проход. Лучшее качество обработки таких поверхностей получают, пропуская щит через станок два и даже три раза при одной и той же настройке станка. По мере износа ленты скорость подачи снижают.

Давление в камере утюжка поддерживают в пределах 0,1 — 0,3 кгс/см2 для контроля давления установлен манометр.

При настройке станка ШлНСВ обеспечивают требуемое натяжение ленты, устанавливают утюжок и автоподатчик.

Надевают ленту, предварительно ослабив поворотом маховичка шкив. Надев ленту, тем же маховичком устанавливают ведомый шкив в положение, при котором обеспечивается требуемая степень натяжения ленты. Включив электродвигатель, наблюдают за движением ленты. Если она при движении сползает со шкивов, то ослабляют фиксаторы (стопорные болты) оси ведомого шкива и устанавливают его по вертикали в положение, при котором этот недостаток будет устранен. Затем закрепляют стопорные болты.

Контактная плоскость утюжка должна быть установлена перпендикулярно рабочей плоскости роликового стола.

Сначала поворотом маховичка устанавливают утюжок относительно роликов утюжка так, чтобы его плоскость выступала из-за роликов на 10—15 мм. Затем, пользуясь угольником, проверяют правильность положения плоскости утюжка относительно стола и в случае надобности поворотом маховичка изменяют его положение. По окончании настройки положение маховичков фиксируют стопорами.

Автоподатчик устанавливают в зависимости от толщины обрабатываемых деталей и усилия прижима. По вертикали автоподатчик перемещается маховиком, под нужным углом его устанавливают при ослабленных фиксаторах.

Стол устанавливают под углом вручную, используя линейку и указатель.

Работа на станках

На шлифовальных станках с подвижным столом наиболее рационально организовывать работу по шлифованию деталей в две или три ступени, применяя соответственно два или три последовательно установленных шлифовальных станка, на которые надеваюгся шкурки разной зернистости. При включении электродвигателя лента приводится в движение. При возвратно-поступательном движении стола с деталью поперек ленты и утюжка вдоль ленты, поверхность детали шлифуется отдельными участками. Закончив шлифование всей поверхности, он направляет деталь на второй станок, где установлена лента с более мелкими зернами.

Если работу проводят на одном станке, то сначала всю партию деталей шлифуют крупнозернистой шкуркой, а затем мелкозернистой.

На шероховатость шлифуемой поверхности влияют, кроме зернистости шкурки, скорости шлифования и порода древесины, а также давление, оказываемое на утюжок. Применение большого давления нл утюжок и изношенной ленты может вызвать на шлифуемой поверхности поджоги. При равных условиях шлифования класс шзроховатостн обработки поверхности заготовок из древесины твердых лиственных пород выше, чем из мягкой древесины. При уменьшении давления на утюжок шероховатость поверхности повышается, но производительность шлифования снижается.

Чтобы не вызвать поднятия ворса при поперечном перемещении заготовки относительно утюжка, следует снижать давление на утюжок или его приподнимать. Давление нужно уменьшать и при приближении утюжка к кромкам, чтобы не допустить их сошлифэвызания. Шлифованием нельзя снимать чрезмерно большой слой древесины (из-за малой толщины шпона), не допускать на шлифуемой поверхности непрошлифованные места.

Все эти факторы нужно учитывать при шлифовании и регулировать процесс, принимая во внимание качество получаемой поверхности. Например, если качество шлифуемой поверхности высокое, а производительность станка из-за небольшого давления на утюжок снижена, то станочник, постепенно увеличивая давление, следит за тем, чтобы класс шероховатости поверхности был не ниже заданного.

На шлифовальных станках со свободной лентой станочник прижимает криволинейную деталь к ленте против натяжного шкива. Перемещая деталь относительно ленты в продольном направлении и поворачивая ее вокруг оси, станочник вводит в контакт с лентой последовательно все участки, образующие обрабатываемую поверхность.

На широколенточном шлифовальном станке станочник подает щиты на стол станка, второй рабочий принимает их и укладывает в стопы или передает для повторного шлифования станочнику. Целесообразно укладывать щиты в две стопы: в одну окончательно обработанные, в другую — нуждающиеся в повторном шлифовании, которые затем на тележке подают к рабочему месту станочника.

При шлифовании на станке ШлНСВ деталей, высота кромок которых не превышает 50 мм, станок обслуживают двое рабочих. Один берет из стопы очередной щит, прижимает его кромкой к линейке стола и подает под ролики автоподатчика. Второй рабочий принимает щиты и передает их первому рабочему для шлифования следующей кромки, и так до тех пор, пока все кромки щита не будут обработаны. Обработанный щит укладывают в стопу.

Если высота кромки щита больше 50 мм, то на станке работает один рабочий. Он берет деталь, кладет ее на стол и прижимает кромкой к шлифовальной ленте. Усилие прижима и продолжительность шлифования зависят от качества обрабатываемой поверхности и степени износа шлифовальной шкурки. Чем ниже класс шероховатости поверхности и больше износ шкурки, тем продолжительнее должно быть шлифование и значительнее прилагаемое усилие.

Шлифовальные станки с диском и бобиной

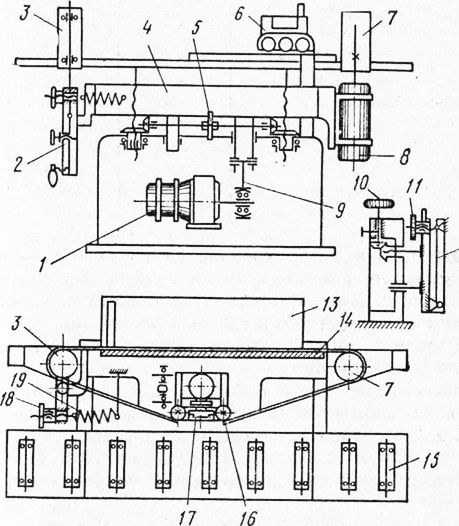

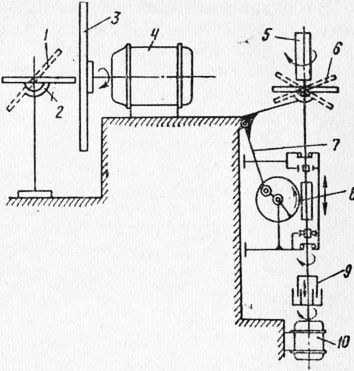

Для шлифования пластей и кромок коротких брусков и вогнутых поверхностей деталей с открытым и замкнутым контуром применяют станки с двумя рабочими органами — диском и бобиной. На рис. 197 приведена кинематическая схема станка такого типа ШлДБ-3.

Диск может быть закреплен непосредственно на валу электродвигателя или на отдельном валу, связанном с электродвигателем клино-ременной передачей.

Перед диском 3 на кронштейне шарнирно крепится стол с линейкой. Стол можно устанавливать под нужным углом к плоскостям диска, поворачивая стол относительно опорного сектора.

На этой же станине с противоположной от диска стороны расположен шлифовальный цилиндр (бобина) со столом. Привод цилиндра сообщает ему вращательное и осциллирующее движения. Электродвигатель через муфту соединен с валом цилиндра.

На валу цилиндра закреплен червяк осциллирующего механизма. Червяк находится в зацеплении с червячным колесом, ось которого закреплена в подшипниках корпуса, подвижно укрепленного на станине. При вращении червячного колеса рычаг, также шарнирно закрепленный на станине и червячном колесе 8, заставляет колесо вместе с редуктором осциллирующего механизма и цилиндр совершать вертикальное возвратно-поступательное движение (150—170 движений в минуту). Цилиндр имеет оградительный кожух, являющийся одновременно и приемником пыли.

На цилиндре и диске закрепляют шлифовальные шкурки, которые вырезают по шаблонам. Диском шлифуют пласти, а при необходимости и торцы коротких брусковых деталей, цилиндром — вогнутые поверхности с криволинейных деталей.

С помощью диска можно осуществлять только поперечное или продольно-поперечное шлифование, при котором на поверхности детали образуется ворсистость. Кроме того, эти станки характеризуются разной скоростью шлифования, которая от нуля (в центре диска) возрастает до максимального значения на краях диска, что приводит к различному качеству шлифования по длине детали. По этой же причине происходит неравномерный износ шкурки. Указанные недостатки ограничивают применение станков с дисками.

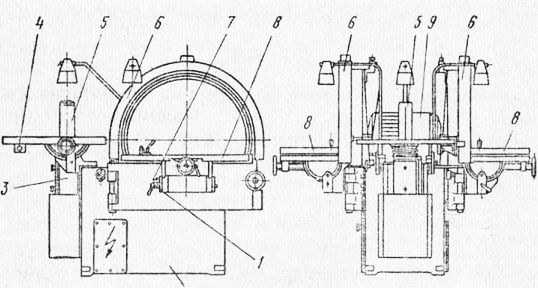

Станок ШлДБ-4 (рис. 2) отличается от станка ШлДБ-3 тем, что имеет два шлифовальных диска и бобину. На верхней плоскости станины коробчатой формы смонтированы шлифовальные диски с приводами. Внутри станины установлен механизм привода шлифовальной бобины.

Столы шлифовальных дисков могут поворачиваться на кронштейнах в одном направлении на 15° и в другом — на 45°.

В требуемом положении столы закрепляются фиксаторами 1 или 7 На столах укреплены направляющие линейки с лимбом, поворачивающиеся на 180° в плоскости стола.

В столе бобины имеется отверстие для ее прохода, стол может поворачиваться на угол 60° в двух направлениях.

Настройка станков

Настройка станков с дисками и бобиной сводится к установке столов под нужным углом к плоскости диска и к оси шлифовального цилиндра. Установка столов под углом, отличным от прямого, необходима при шлифовании заготовок и узлов, имеющих плоскости, образующие между собой непрямой угол.

Настраивать столы можно по эталонным образцам. Положив образец пластью на стол и освободив фиксатор стола, поворачивают его до тех пор, пока подлежащая шлифованию плоскость заготовки или узла не будет параллельна плоскости диска или бобины. После этого фиксатором закрепляют столы.

Работа на станках

На станке ШлДБ-3 могут работать одновременно двое рабочих: один шлифовать детали на диске, другой —на бобине. Станок ШлДБ-4 обслуживают трое рабочих.

При шлифовании на диске деталь кладут на стол и вручную прижимают к вращающемуся диску вначале одной плоскостью, затем другой. Продолжительность шлифования устанавливают опытным путем, обработав 3—4 заготовки.

При шлифовании бобиной деталь перемещают вручную, приводя в соприкосновение со шкуркой все новые ее участки и одновременно наблюдая за качеством шлифования.

Для обработки деталей с замкнутым внутренним контуром приемник снимают и деталь кладут на стол так, чтобы она охватывала цилиндр. Шлифуют деталь, поворачивая ее вокруг цилиндра,

xn—-7sbe0ajr0aip.xn--p1ai