Дробилка для пластика своими руками: чертеж и сборка измельчителя

Skip to contentУтилизация пластика — популярный бизнес в России, так как количество пластиковых отходов, например, пакетов и бутылок, постоянно растёт. Главная проблема — высокая цена готового оборудования. Поэтому начинающие предприниматели интересуются, можно ли своими руками собрать дробилку для пластика.

1. Виды измельчителей пластика

2. Принцип действия дробилки

3. Конструкция устройства

3.1. Одновальные

3.2. Двухвальные

3.3. Где можно найти чертеж или схему

3.4. Исходные данные для конструирования

4. Составление проекта

Составление проекта

5. Необходимые инструменты и материалы

6. Пошаговая инструкция по конструированию

6.1. Варианты конструкции привода

6.2. Материал и конфигурация ножей для резки пластика

6.3. Что использовать в качестве валов под ножи

6.4. Требования к роторам

6.5. Материал и внешний вид каркаса

6.6. Использование подшипниковых узлов

6.7. Пошаговая сборка всех деталей

7. Полезные советы и рекомендации

Виды измельчителей пластика

На производственной линии в шредере проходит первичное измельчение пластика, в дробилке —вторичное.

- Для измельчения полиэтиленовых пакетов, нейлоновых, акриловых отходов требуются V-образные установки-ножницы.

- Для крупных отходов (пластиковые упаковки, оконные рамы, коробки, корпуса системных блоков и т.п.) нужны молотковые, щековые или конусные дробилки. Они громоздки и устанавливаются в цехах заводов по переработке вторсырья.

- Пластиковые бутылки и тонкостенные упаковки обычно утилизируются в роторных шредерах, оснащённых острыми ножами или зубьями.

Принцип действия дробилки

Для ликвидации эластичного мусора (плёнок, пакетов, ABS-пластика) применяются установки разрывающего или режущего действия, например, промышленные ножницы. Применение роторов нецелесообразно, потому что плёнки могут намотаться вокруг барабаны с зубьями.

Крупногабаритные отходы перед измельчением необходимо разломать, для этого применяются специальные молоты и прессы: это тяжелые стационарные машины, собрать которые своими руками тяжело.

Тонкостенные отходы — бутылки, канистры, небольшие трубы — встречаются очень часто, поэтому самодельный измельчитель лучше строить именно под эту категорию отходов. Это должна быть одно или двухвальная конструкция, главным элементом которой служит ротор с установленными на поверхности резаками. Режущие элементы измельчают мусор, на выходе получается однородное сырьё, пригодное для инсинерации, сжигания в пиролизной установке или продажи на перерабатывающий завод.

Конструкция устройства

Чтобы собранный своими руками измельчитель для пластика работал с наибольшим КПД, выберете конструкцию, подходящую для утилизации того мусора, с которым вы собираетесь работать. Установки различаются по сложности и оборудованию (сетки-фильтры, подшипниковые узлы, тип пил, подпрессовщики и т.д.)

Одновальные

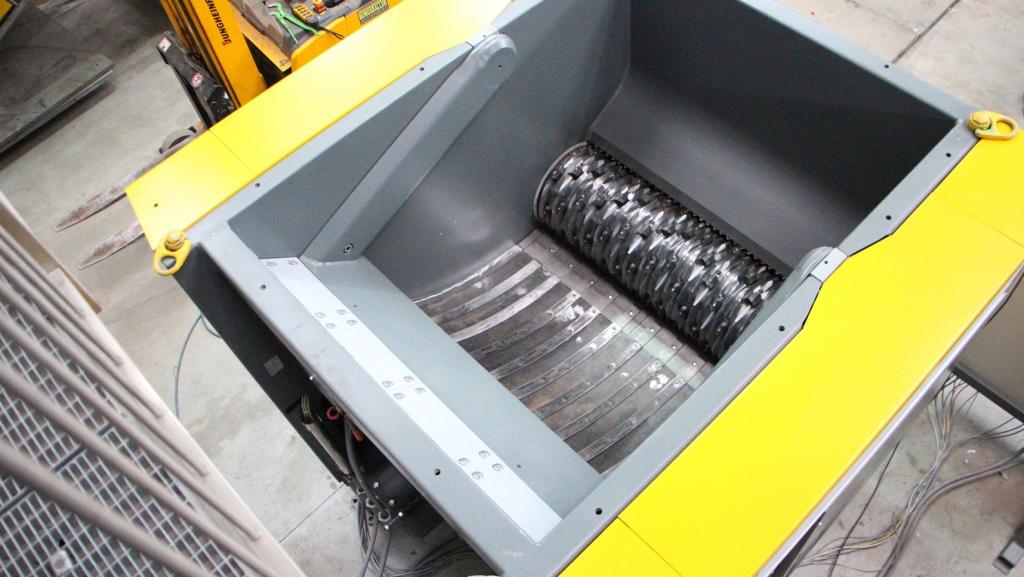

Это самая простая конструкция, в которой оснащённый режущими кромками ротор вращается внутри неподвижного корпуса. Отходы попадают в устройство через загрузочное окно. Измельчённое сырьё под действием собственного веса просеивается через сито.

Отходы попадают в устройство через загрузочное окно. Измельчённое сырьё под действием собственного веса просеивается через сито.

Чтобы утилизация шла быстрее, большинство роторных одновальных шредеров оснащаются гидравлическим подпрессовщиком. Это устройство прижимает куски мусора к ножам ротора, снижая риск проскальзывания кусков пластика.

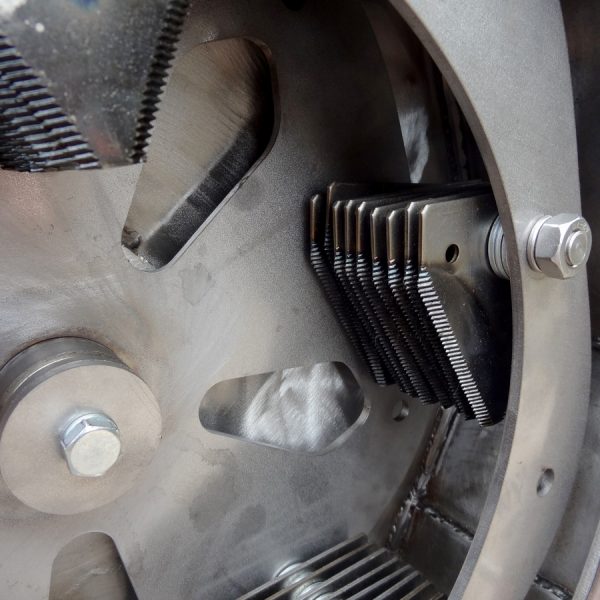

Зубья одновального шредера

Некоторые устройства дополнительно оборудуются пневматической системой выгрузки сырья. Одновальная конструкция хороша простотой, надёжностью и лёгкостью сборки. Лучше применять её для первичного измельчения особо твёрдых полимеров.

Двухвальные

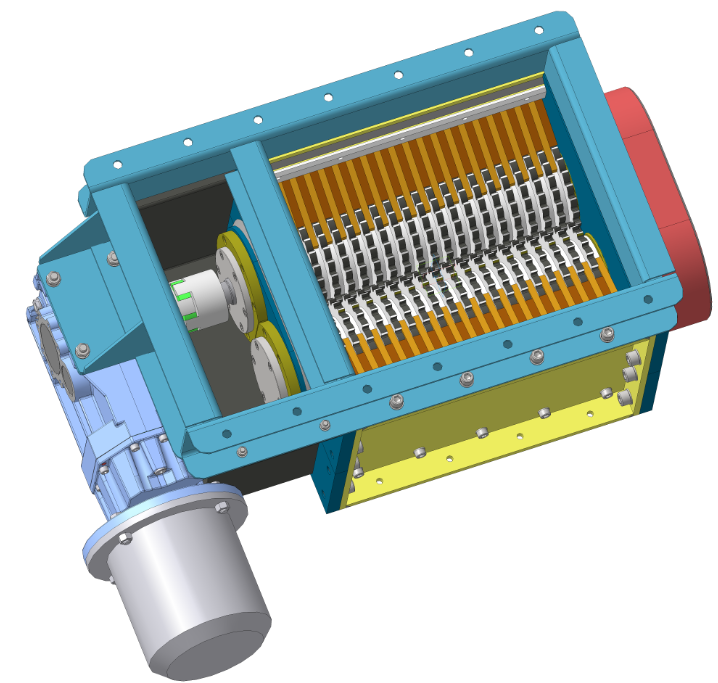

Двухвальный шредер

В более сложном шредере два ротора, установленные в одном корпусе, вращаются навстречу друг другу. Такая конструкция позволяет обойтись без прессующего элемента, так как отходы затягиваются в щель между роторами. Достигается более качественное измельчение, а высокий крутящий момент позволяет загружать в дробилку упругий пластик, резину и эластомеры.

Где можно найти чертеж или схему

В открытом доступе нет чертежей шредеров, так как производители не хотят, чтобы их устройства копировали и производили не по лицензии. Ценные советы, схемы и зарисовки можно найти на форумах. Если имеется изделие-прототип, внимательно осмотрите его, а лучше разберите, измерив габариты основных деталей.

Исходные данные для конструирования

Решите, с какими отходами чаще придётся работать. Примерно рассчитайте объем работ и исходя из него определяйте параметры установки:

- мощность;

- размер окна подачи сырья;

- диаметр роторов и их количество;

- конфигураций ножей или зубьев (их размер, взаимное расположение, заточка, материал).

Чтобы не рассчитывать всё вручную, найдите заводскую дробилку, которая подошла бы под ваши нужды, и отталкивайтесь от её технических характеристик.

Составление проекта

Большинство довольствуется мини-дробилкой, для создания которой не требуются дорогие материалы. Тем не менее, для корректной работы сделанного своими руками устройства понадобится изучить теорию сопротивления материалов. Если вы не обладаете минимальными техническими познаниями и опытом конструирования станков, лучше пригласить опытного человека.

Тем не менее, для корректной работы сделанного своими руками устройства понадобится изучить теорию сопротивления материалов. Если вы не обладаете минимальными техническими познаниями и опытом конструирования станков, лучше пригласить опытного человека.

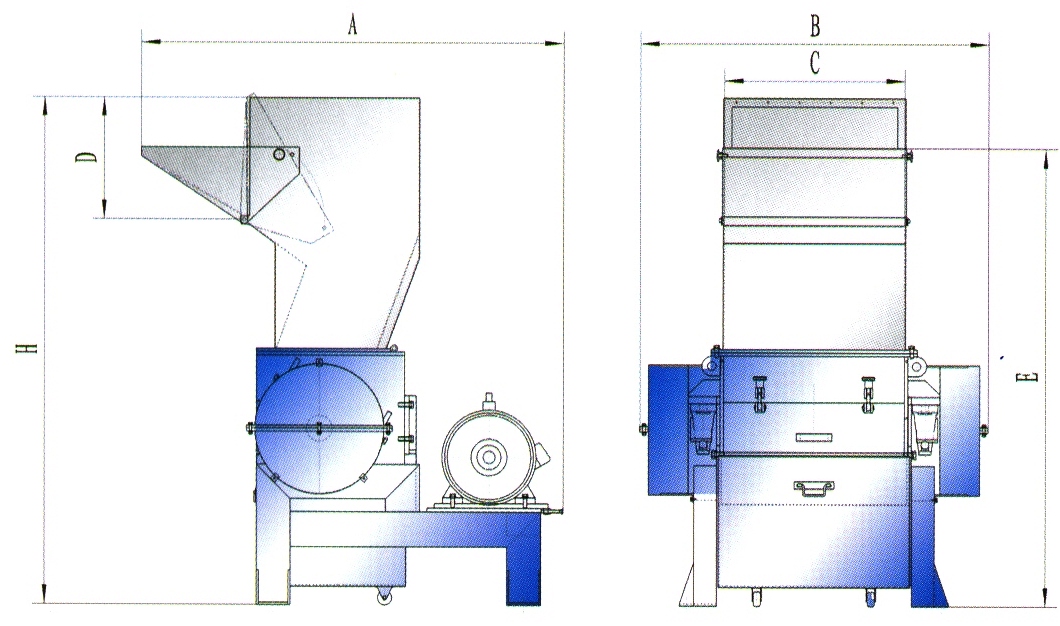

Проектирование шредера одновальной конструкции подразумевает:

- выбор электромотора подходящей мощности;

- расчёт прочности вала;

- определение диаметра и длины ротора, ширины загрузочного окна;

- выбор подшипников;

- расчёт передаточного числа редуктора, выбор подходящей заводской модели.

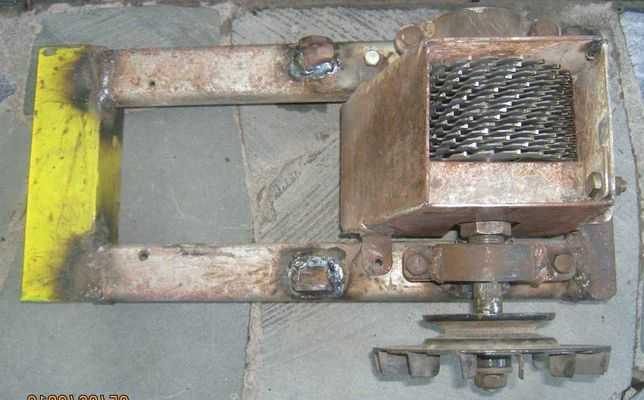

Разработка элемента шредера

Чертёж выполняется на миллиметровой бумаге или с помощью программы AutoCAD. Расчёт параметров «на глаз» без чертежей чреват падением производительности установки и повышенной опасностью при работе с ней.

Необходимые инструменты и материалы

Минимальный набор инструментов для сборки дробилки — болгарка, набор отвёрток, болты, гайки, уголки и другие крепёжные элементы, сварочный аппарат. Корпус дробилки лучше делать разборным для упрощения технического обслуживания, поэтому предпочтительно болтовое крепление.

Корпус дробилки лучше делать разборным для упрощения технического обслуживания, поэтому предпочтительно болтовое крепление.

Также понадобятся дисковые пилы для сборки ротора, приводной ремень, металлическая труба для вала, пластиковый, металлический или резинотканевый кожух для загрузочного окна, шкив и подшипники, муфта.

Пошаговая инструкция по конструированию

Сделать своими руками дробилку для пластика легче, если быть последовательным в действиях. Начать стоит с главного — ротора и привода. Обработка всех узлов и настройка агрегата проводятся в последнюю очередь.

Варианты конструкции привода

Лучше использовать электромотор, а не двигатель внутреннего сгорания, так как он экономичен и лёгок в управлении. Передавать вращение от двигателя к редуктору можно двумя способами.

Ременная передача вращения от двигателя к валу проста в сборке и обслуживании. В случае заклинивания в роторе крупного куска пластика ремень может сорваться и лопнуть, но агрегат не получит серьёзных повреждений. Шредер с ременной передаче очень плавно запускается. Из недостатков можно выделить потери КПД и большие габариты привода.

Шредер с ременной передаче очень плавно запускается. Из недостатков можно выделить потери КПД и большие габариты привода.

Привод через муфту очень компактен и исключает потери КПД. Однако он более сложен, и для предотвращения повреждений при заклинивании мусора придётся предусмотреть ручное или автоматическое реверсирование.

Материал и конфигурация ножей для резки пластика

Простой путь — это установка на вал 15-20 лезвий от дисковой пилы. Диски устанавливаются так, чтобы зубья были слегка смещены относительно друг друга, расстояние между дисками не должно превышать нескольких миллиметров. Чтобы зафиксировать лезвия, устанавливайте между ними шайбы равной толщины, а крайние лезвия прижмите гайками или приварите.

Можно установить специальные лезвия, в этом случае агрегат сможет измельчать больше сырья в час. Режущие элементы изготавливаются на заказ из рессорных сталей 65Г, 60С2, 65С2ВА или штамповых сталей Х12МФ.

Заводские лезвия для одновальных шредеров обычно имеют квадратное сечение.

Что использовать в качестве валов под ножи

Для вала самодельной дробилки подойдёт любая стальная труба, желательно из сталей 40, 45, 40Х. Заводские установки идут с шестигранными валами, расточенными по концам для крепления подшипниковых узлов. Шесть граней предохраняют надетые на вал резаки от проскальзывания.

В домашних условиях проще использовать трубы или стержни круглого сечения. На них можно нарезать резьбу, чтобы удобнее было фиксировать режущие диски гайками по краям. Если нарезка невозможна, диски привариваются на вал.

Требования к роторам

Ротор — основная часть дробилки, поэтому к ней из соображений эффективности и безопасности предъявляются самые строгие требования:

- Роторы любых шредеров должны быть идеально сбалансированы относительно центральной оси, чтобы избежать биения и разрушения механизма.

- Необходимо использовать лезвия одной конфигурации из одного материала с одинаковой прочностью.

- Между боковинами ножей должен быть зазор в несколько миллиметров, иначе при вращении лезвия будут задевать друг друга и перегреваться из-за трения.

- Если зазор будет слишком велик, эффективность агрегата снизится, так как не измельчённый до конца мусор будет проскальзывать между дисков и застревать около вала.

Материал и внешний вид каркаса

В качестве корпуса (статора) можно использовать трубу большого диаметра. В ней вырезается лючок для загрузки сырья, а с торцов делаются отверстия для вала. На безопасном расстоянии от крайнего лезвия монтируется электродвигатель. При отсутствии трубы используйте собранный из стальных листов короб.

Если хотите, чтобы кусочки сырья были строго определённого размера, под корпусом шредера смонтируйте сетку-фильтр, уже под ней установите ёмкость для сбора измельчённого пластика.

Снаружи каркас обрабатывается напильником, наждачной бумагой или шлифовальной машиной, чтобы убрать неровности. Затем его стоит покрыть любым покрытием против коррозии, чтобы установка служила дольше. Наносить покрытие на внутреннюю часть бесполезно, так как она подвергается сильному трению при вращении лезвий и измельчении мусора.

Использование подшипниковых узлов

Самый дешёвый и простой вариант — установка обычных радиальных подшипников, однако если установить их криво, узел перекосит и перегреется. Лучше ставить узлы самоустанавливающегося типа, потому что они менее чувствительны к перекосам. Их недостаток — высокая цена.

Если не удаётся собрать корпус с соосными отверстиями, подберите двухрядные сферические подшипники нужной грузоподъёмности, они более износостойкие.

Пошаговая сборка всех деталей

Перед монтажом деталей убедитесь, что на них нет дефектов. Особенно важно проверить целостность будущего вала и деталей ротора, так как они подвергаются наибольшим нагрузкам.

- Закрепите на оси лезвия, проложив между ними шайбы одинаковой толщины.

- Ось с лезвиями смонтируйте на шкив, подшипники обеспечат свободное вращение.

- Из металлического профиля или обрезков труб сделайте несущую раму, на которую будет установлен статор с ротором и мотором.

- На опорную раму установите статор, изготовленный из толстой трубы или собранный из стальных листов.

- К статору приварите или прикрутите бункер загрузки и систему выгрузки сырья, чтобы с устройством было удобнее работать.

- Разместите на раме электромотор, соедините его с валом с помощью туго натянутого приводного ремня или муфты.

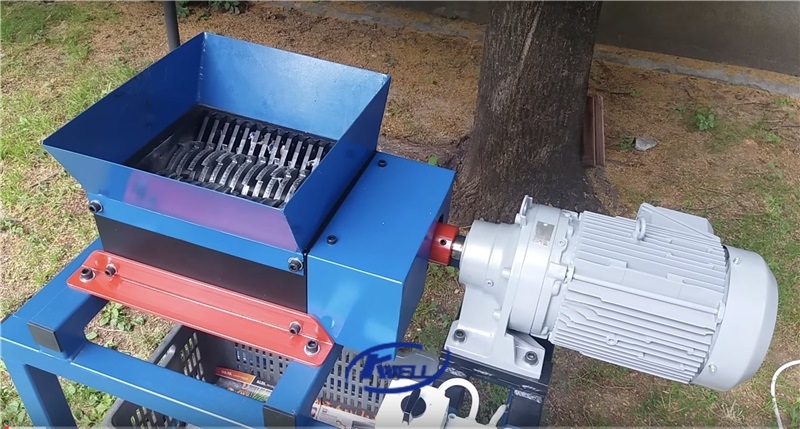

Пример электромотора для дробилки пластика

Запустите устройство на холостом ходу и посмотрите, нет ли явного дисбаланса, который выражается в повышенной вибрации конструкции. Если он есть, разберите корпус и проверьте, насколько ровно установлены подшипники и лезвия.

Полезные советы и рекомендации

Самые ценные советы вам даст человек, лично делавший дробилку своими руками. Мастер поможет составить чертёж, поделится своими схемами или снимет замеры со своего устройства.

Элементы корпуса лучше крепить на болты и гайки, чтобы конструкция была разборной. Это очень важно при обслуживании ротора, его очистке и замене лезвий.

Не стоит совершать ошибку и покупать для самодельного шредера самые лучшие компоненты, если вы собираетесь использовать его нечасто.

Если вы намерены продавать переработанное сырьё, под дробилкой установите профилированную сетку. Через неё будут проходить только куски пластика определённого размера.

Для серьёзных агрегатов лучше купить более дорогие детали, так как на первый план выходит КПД и надёжность.

Понравилась ли Вам статья?

Нажмите на звездочку =)

Средний рейтинг 3.1 / 5. Голосов: 13

Стань первым! Голосов еще нет.

Нам очень жаль, что статья вам не понравилась!

Помогите нам улучшить контент!

Подскажите, пожалуйста, как мы можем ее улучшить?

Поиск

1. Виды измельчителей пластика

2. Принцип действия дробилки

Принцип действия дробилки

3. Конструкция устройства

3.1. Одновальные

3.2. Двухвальные

3.3. Где можно найти чертеж или схему

3.4. Исходные данные для конструирования

4. Составление проекта

5. Необходимые инструменты и материалы

6.1. Варианты конструкции привода

6.2. Материал и конфигурация ножей для резки пластика

6.3. Что использовать в качестве валов под ножи

6. 4.

Требования к роторам

4.

Требования к роторам

6.5. Материал и внешний вид каркаса

6.6. Использование подшипниковых узлов

6.7. Пошаговая сборка всех деталей

7. Полезные советы и рекомендации

Свежие записи

- Виды и область использования отстойников для воды

- Особенности ведения журнала движения отходов по Приказу 721

- Что такое ХПК сточных вод и для чего вычисляется этот показатель

- Что такое утилизационный сбор и кто его оплачивает

- Экологический мониторинг, определение, виды, методы проведения

Дробилка для пластика своими руками для утилизации

Полимерные материалы прочно вошли в современную жизнь, и нет ни одной отрасли, где бы их не применяли, начиная от производства тары и заканчивая космическими технологиями. Каждый год на планете производится около 180 миллионов тонн различных пластиков. Большинство из них не могут самостоятельно разложиться на простые составляющие и самостоятельно утилизироваться.

Каждый год на планете производится около 180 миллионов тонн различных пластиков. Большинство из них не могут самостоятельно разложиться на простые составляющие и самостоятельно утилизироваться.

Это приносит непоправимый ущерб природе и может вызвать экологическую катастрофу. Положительной чертой практически любого полимера (пластика) является возможность вторичной переработки, благодаря чему старые вещи из пластмассы могут получить «новую жизнь» в качестве полезных предметов. Переработанный пластик немного уступает по прочностным характеристикам первичному полимеру, но при известных пропорциях изделия из вторичного пластика практически не отличаются от изначального.

Разновидности измельчителей

Перед производством вторсырья, любой пластик должен быть измельчен. Для этого существуют специальные аппараты – дробилки. В зависимости от физических качеств помещаемого в них полимера, аппараты можно классифицировать по нескольким категориям:

- для измельчения ПВХ пленки, нейлона или акрила.

Конструкция напоминает большие ножницы с лезвиями «V» — образной формы;

Конструкция напоминает большие ножницы с лезвиями «V» — образной формы; - для ПЭТ бутылок и тонкостенных пластиков. Наиболее распространенный вариант измельчителя, конструктивно называется роторным.

Необходимый тип аппарата можно приобрести либо сделать самому. Речь идет о небольшом бытовом приборе из третьей категории. Дробилка для пластика своими руками делается довольно легко и не требует серьезных знаний и специализированного инструмента, кроме сварочного аппарата.

Более подробно о роторном измельчителе

Наиболее распространенной конструкцией является роторная дробилка. Она состоит из ротора, на котором неподвижно закреплены ножи. Под действием движущей силы – от дизельного, бензинового двигателя или электромотора, ось с ножами приходит в движение и быстрыми ударами измельчает попавшее под ножи сырье. В зависимости от назначения существуют низкооборотистые машины и скоростные агрегаты.

В зависимости от назначения существуют низкооборотистые машины и скоростные агрегаты.

На дне рабочей камеры устанавливается сито или решетка с определенным размером ячейки, в зависимости от необходимого качества и диаметра полученной фракции. Сырье циклически обрабатывается ножами и постепенно проходит сквозь сито.

Особое внимание уделяют качеству металла, из которого изготавливаются ножи – это должна быть хорошая каленая сталь, которая препятствует быстрому износу и обеспечивает поддержание заточки длительное время.

Изготавливаем дробилку самостоятельно

Существует несколько наиболее популярных разновидностей измельчителей пластика, которые изготавливают в домашних условиях. Для того, чтобы собрать своими руками этот аппарат понадобится немного терпения и минимальные навыки. В качестве специального инструмента потребуется лишь сварочный аппарат или бытовой инвертор.

Дробилка для пластика своими руками, схема которой будет немного отличаться в зависимости от уровня мастерства изготовителя и его фантазии, имеет следующие общие элементы:

- привод.

Наиболее часто используют электродвигатель. Благодаря большому выбору и доступным ценам можно подобрать модель необходимой мощности. Кроме того, дробилка на основе электропривода обладает более тихим ходом и ее можно использовать как на открытом воздухе, так и внутри помещения;

Наиболее часто используют электродвигатель. Благодаря большому выбору и доступным ценам можно подобрать модель необходимой мощности. Кроме того, дробилка на основе электропривода обладает более тихим ходом и ее можно использовать как на открытом воздухе, так и внутри помещения; - дисковые пилы. Это будет основой нашего аппарата. Следует подобрать достаточное их количество и различную конфигурацию зубьев для более качественного измельчения отходов. Оптимальное число пил на оси – около 20;

- ось, на которой будут крепиться пилы;

- металлический профиль или труба для изготовления опорной рамы и каркаса дробилки;

- защитный кожух и бункер подачи. Их можно самостоятельно изготовить в домашних условиях из листовой оцинковки при помощи ножниц по металл, молотка и тисков;

- шкив, два подшипника и специальный ремень, при помощи которого создается взаимодействие между электродвигателем и ротором;

- крепежные элементы (гайки, шайбы и саморезы по металлу).

Когда все необходимые материалы и инструменты подготовлены, можно приступать к изготовлению агрегата.

В первую очередь необходимо соорудить режущий блок. Для этого на подготовленную ось надеваем дисковые пилы. Диаметр оси и посадочного места пилы должен совпадать. Между импровизированными ножами должно оставаться минимальное расстояние, которое обеспечивают обыкновенные металлические шайбы. На концах пилы должны быть хорошо зафиксированы с помощью гаек. Затем устанавливаем ось на шкив и используем два подшипника для того, чтобы конструкция свободно вращалась.

Следующий шаг – изготовление опорного каркаса. Из металлического уголка, профиля или трубы при помощи сварки делаем прямоугольную раму. Затем к ней привариваем ножки необходимой высоты. Прикрываем каркас листом металла, который привариваем к раме. В листе прорезаем отверстие, равное размеру режущего блока. На небольшом расстоянии от ножей крепим двигатель.

После того, как каркас готов, можно приступать к финальной стадии сборки нашего аппарата. Для этого надеваем защитный кожух на ножи и сверху устанавливаем бункер для подачи сырья. В кожухе необходимо предусмотреть отверстие, через которое ось будет соединена со шкивом. При помощи специального ремня соединяем вал мотора и режущий блок. Наша наиболее простая конструкция дробилки для пластика готова.

Для этого надеваем защитный кожух на ножи и сверху устанавливаем бункер для подачи сырья. В кожухе необходимо предусмотреть отверстие, через которое ось будет соединена со шкивом. При помощи специального ремня соединяем вал мотора и режущий блок. Наша наиболее простая конструкция дробилки для пластика готова.

Полезные советы

Люди, имеющие большой опыт при изготовлении всевозможных агрегатов своими руками рекомендуют в первую очередь составить чертеж будущей конструкции. Таким образом, можно избежать несоответствия размеров или пропустить какой-то узел или деталь.

Перед приобретением двигателя стоит определиться с его мощностью и выдаваемыми оборотами. Для нечастого использования и при невысоких нагрузках достаточно компактного электромотора невысокой мощности. Чем более активно будет использоваться дробилка, тем мощнее и «оборотистей» должен быть мотор.

Дисковые пилы лучше выбирать легкосплавные. Они несколько дороже стандартных изделий, но гораздо лучше сохраняют заточку, что убережет вас от регулярного и частого снимания режущего блока для заточки пил. Саму конструкцию стоить продумать таким образом, чтобы можно было без труда добраться до любого ее узла.

Саму конструкцию стоить продумать таким образом, чтобы можно было без труда добраться до любого ее узла.

Для большего удобства можно изготовить специальную емкость, где будет находиться переработанное сырье. Контейнер крепится непосредственно под пилами дробилки. Если вам необходимо получать переработанный пластик различного размера, следует озаботиться об изготовлении и монтаже под дисками специальной сетки или решетки с нужным размером ячейки.

Небольшие выводы

Дробилка для пластика является инструментом, который поможет не только бороться с загрязнением природы, но и принесет владельцу некоторый доход. Измельченный пластик можно по весу сдать на пункты переработки и заработать немного денег. Кроме того, в зависимости от конструкции режущего блока и мощности мотора, аппарат можно использовать для измельчения листьев и веток – а это уже серьезное подспорье любому дачнику или владельцу частного дома.

Сборка агрегата не представляет особых сложностей, а благодаря собственным разработкам, вы сможете усовершенствовать конструкцию. Собранная самостоятельно, дробилка ничуть не будет отличаться от производимых серийно измельчителей для бытовых нужд, а по надежности будет превосходить дешевые китайские аналоги. Один из вариантов, какой может быть дробилка для пластика — видео сюжет прилагается.

Собранная самостоятельно, дробилка ничуть не будет отличаться от производимых серийно измельчителей для бытовых нужд, а по надежности будет превосходить дешевые китайские аналоги. Один из вариантов, какой может быть дробилка для пластика — видео сюжет прилагается.

Сборка ручного измельчителя для переработки пластмасс — CNC Kitchen

Почти полтора года назад я выпустил свое самое популярное на сегодняшний день видео, в котором я перерабатывал неудачные 3D-отпечатки в новую нить с помощью Filatruder. Одним из шагов в этом процессе является измельчение материала, который вы хотите использовать. В прошлом я пробовал блендер и модифицированный измельчитель бумаги, которые работали для мелких деталей и опор, но такие вещи, как 3D Benchy, были просто неприемлемыми. Измельчитель бумаги был завален всем, что больше опорной конструкции, а гибочный станок либо не мог измельчить материал, либо измельчил его. Очень важно иметь постоянный размер частиц для последующих процессов, и мне пока не удавалось этого добиться. Я также недавно получил экструдер прямого гранулирования производства Mahor, который я хочу загружать переработанным пластиком и который очень требователен к частицам, которые вы в него подаете. Поскольку интерес к этой области в целом довольно велик, я решил, что наконец-то вернусь к ней, и, чтобы делать это правильно и иметь возможность также измельчать такие вещи, как ПЭТ-бутылки, я купил себе мощный измельчитель пластика. Так как мне не хватало места, я устал делать это вручную, что было довольно сложно. Если вы не хотите пропустить это пребывание до конца и для других проектов по переработке, убедитесь, что вы подписаны на канал и нажали колокольчик уведомлений!

Очень важно иметь постоянный размер частиц для последующих процессов, и мне пока не удавалось этого добиться. Я также недавно получил экструдер прямого гранулирования производства Mahor, который я хочу загружать переработанным пластиком и который очень требователен к частицам, которые вы в него подаете. Поскольку интерес к этой области в целом довольно велик, я решил, что наконец-то вернусь к ней, и, чтобы делать это правильно и иметь возможность также измельчать такие вещи, как ПЭТ-бутылки, я купил себе мощный измельчитель пластика. Так как мне не хватало места, я устал делать это вручную, что было довольно сложно. Если вы не хотите пропустить это пребывание до конца и для других проектов по переработке, убедитесь, что вы подписаны на канал и нажали колокольчик уведомлений!

Измельченный материал в экструдере гранул

Вот я и задумался о покупке б/у профессионального шредера, но так как моя мастерская не самая большая, пришлось искать альтернативу. До выхода последнего видео я не знал о Precious Plastics, инициативе, направленной на сокращение пластиковых отходов. Они предоставляют набор инструментов с открытым исходным кодом, которые каждый может использовать, чтобы начать переработку пластика. Одной из таких машин является их шредер. В основном он сделан из листового металла, который можно легко найти в любом лазерном магазине по всему миру. Что еще лучше, так это Базар драгоценных пластмасс, рынок, где вы можете купить детали и материалы, так что вам не нужно покупать все самостоятельно. Я осмотрелся, сравнил цены и решил купить измельчитель из нержавеющей стали за 320 евро плюс 50 долларов за доставку, которая прибыла примерно через две недели.

До выхода последнего видео я не знал о Precious Plastics, инициативе, направленной на сокращение пластиковых отходов. Они предоставляют набор инструментов с открытым исходным кодом, которые каждый может использовать, чтобы начать переработку пластика. Одной из таких машин является их шредер. В основном он сделан из листового металла, который можно легко найти в любом лазерном магазине по всему миру. Что еще лучше, так это Базар драгоценных пластмасс, рынок, где вы можете купить детали и материалы, так что вам не нужно покупать все самостоятельно. Я осмотрелся, сравнил цены и решил купить измельчитель из нержавеющей стали за 320 евро плюс 50 долларов за доставку, которая прибыла примерно через две недели.

Все машины для обработки драгоценных пластмасс

По сути, я получил коробку с кучей деталей, вырезанных лазером, плюс точеную ось, подшипники и пару болтов. Большинство деталей были очищены от заусенцев, но обычно рекомендуется проверить их перед сборкой и при необходимости использовать напильник для очистки. Сборка была довольно простой, и Precious Plastics предоставляет хорошее обучающее видео, в котором рассматриваются все этапы. Единственная небольшая модификация, которую я сделал, заключалась в том, чтобы просверлить отверстия в конце оси и нарезать их, чтобы позже прикрепить стопор для моей рукоятки. В ходе этого процесса я также понял, что использовать правильный инструмент для работы — хорошая идея… Складывание лезвий шредера друг на друга доставляло некоторое удовлетворение. Я следовал руководству, но в зависимости от материала, который вы запускаете, другие конфигурации стека также могут иметь смысл. Преимуществом этого комплекта было то, что он был полностью спаян, поэтому мне нужно было только прикрутить болты без дополнительных инструментов. Под лопастями расположен экран с отверстиями определенного размера. Эта часть отвечает за то, чтобы пропустить только те частицы, которые имеют правильный размер для последующего применения, чтобы измельчение не заклинило экструдер. К сожалению, я только недавно заметил, что мой экран имеет 8-миллиметровые отверстия вместо 5-миллиметровых, которые лучше подходят для экструдера Filastruder или Pellet, поэтому мне нужно будет найти другую перфорированную металлическую пластину.

Сборка была довольно простой, и Precious Plastics предоставляет хорошее обучающее видео, в котором рассматриваются все этапы. Единственная небольшая модификация, которую я сделал, заключалась в том, чтобы просверлить отверстия в конце оси и нарезать их, чтобы позже прикрепить стопор для моей рукоятки. В ходе этого процесса я также понял, что использовать правильный инструмент для работы — хорошая идея… Складывание лезвий шредера друг на друга доставляло некоторое удовлетворение. Я следовал руководству, но в зависимости от материала, который вы запускаете, другие конфигурации стека также могут иметь смысл. Преимуществом этого комплекта было то, что он был полностью спаян, поэтому мне нужно было только прикрутить болты без дополнительных инструментов. Под лопастями расположен экран с отверстиями определенного размера. Эта часть отвечает за то, чтобы пропустить только те частицы, которые имеют правильный размер для последующего применения, чтобы измельчение не заклинило экструдер. К сожалению, я только недавно заметил, что мой экран имеет 8-миллиметровые отверстия вместо 5-миллиметровых, которые лучше подходят для экструдера Filastruder или Pellet, поэтому мне нужно будет найти другую перфорированную металлическую пластину.

Измельчитель во время сборки

Первый запуск был немного грубым, потому что некоторые детали терлись друг о друга. Я использовал напильник, чтобы удалить часть материала в тех местах, где я чувствовал, что части слиплись. Устройство по-прежнему не работает на 100% гладко, но это изменится после первых нескольких раз при его использовании. И вот он у нас есть, это основной блок шредера. Чтобы правильно использовать его в более промышленных целях, теперь вы должны прикрепить его к раме и добавить к нему действительно мощный мотор-редуктор. И под «мощным» я подразумеваю мощность около 2 кВт, потому что для пережевывания материалов требуется огромный крутящий момент. Поскольку мой магазин слишком мал для полного комплекта, и я обычно обрабатываю только небольшое количество материала, я действительно хотел, чтобы он работал с ручкой. Итак, я получил переходник, вырезанный из стали, который я затем подпилил до нужных размеров, к которому я прикрепил полую квадратную стальную трубу длиной 80 см и толщиной 25 мм. И это действительно минимум, который мне нужен, потому что я пытался использовать 16-миллиметровую трубу, которая была слишком слабой! Я напечатал ручку, в которую запрессовал два подшипника скейтборда и прикрепил ее 8мм болтом к концу ручки. Сборка крепится к измельчителю, который, в свою очередь, крепится к столу с помощью тисков. Пока не идеальное решение, и мне нужно немного приподнять его для ящика для материалов внизу, но это отправная точка.

И это действительно минимум, который мне нужен, потому что я пытался использовать 16-миллиметровую трубу, которая была слишком слабой! Я напечатал ручку, в которую запрессовал два подшипника скейтборда и прикрепил ее 8мм болтом к концу ручки. Сборка крепится к измельчителю, который, в свою очередь, крепится к столу с помощью тисков. Пока не идеальное решение, и мне нужно немного приподнять его для ящика для материалов внизу, но это отправная точка.

Измельчитель с рукояткой

Он действительно работает, иногда требует огромной силы, но теперь он может прогрызать даже толстые куски материала. Я мог бы вырезать себе маховик приличного размера, чтобы добавить немного инерции, но если я не прохожу через пару килограммов материала за раз, это вполне работоспособное решение на данном этапе.

Единственное, что еще нужно исправить, так это то, что это ужасно опасно, а также повсюду летает измельченный материал. Не имея сварщика, пришлось сделать себе своеобразную воронку из дерева. Я обрезал OSB до нужных размеров и добавил небольшое отверстие для окна с помощью своего мультитула. Затем я собрал все вместе, и вот, наконец, у нас есть мой, на данный момент, готовый измельчитель с ручным приводом! И измельчение это делает! На данный момент я в основном использовал PLA, но я также пробовал ПЭТ-бутылки и крышки для бутылок из HDPE, которые он разрезал на мелкие кусочки без каких-либо серьезных проблем. Очень круто. Большая рукоятка определенно необходима, потому что даже с небольшим количеством материала мне иногда приходится тянуть всем своим весом, что приводит к крутящему моменту около 500 Нм! Если у вас есть идеи, что я мог бы измельчить в будущем, а затем напечатать с этим, оставьте комментарий ниже!

Не имея сварщика, пришлось сделать себе своеобразную воронку из дерева. Я обрезал OSB до нужных размеров и добавил небольшое отверстие для окна с помощью своего мультитула. Затем я собрал все вместе, и вот, наконец, у нас есть мой, на данный момент, готовый измельчитель с ручным приводом! И измельчение это делает! На данный момент я в основном использовал PLA, но я также пробовал ПЭТ-бутылки и крышки для бутылок из HDPE, которые он разрезал на мелкие кусочки без каких-либо серьезных проблем. Очень круто. Большая рукоятка определенно необходима, потому что даже с небольшим количеством материала мне иногда приходится тянуть всем своим весом, что приводит к крутящему моменту около 500 Нм! Если у вас есть идеи, что я мог бы измельчить в будущем, а затем напечатать с этим, оставьте комментарий ниже!

Измельчение крышек для бутылок из полиэтилена высокой плотности

Измельченный материал в основном готов, но и мой Филаструдер, и экструдер Direct Pellet работают лучше всего, если размер частиц примерно одинаков. Чтобы убедиться в этом, я спроектировал и напечатал простые штабелируемые сита, в которых просеивающая часть представляет собой просто открытое заполнение, а размер ячеек регулируется путем изменения коэффициента заполнения. Ссылка на те, что в описании кстати. Теперь я складываю их в стопку, самый мелкий внизу и высыпаю крошку в самый верхний. Затем я встряхиваю все вокруг и, наконец, получаю частицы разного размера. Самый верхний больше 5 мм и отправляется обратно в измельчитель, самый маленький, который также содержит деревянную и металлическую стружку, к сожалению, на данный момент отправляется в мусорное ведро. Оставшийся материал теперь готов для филаструдера, а также для экструдера гранул и должен привести к более стабильной экструзии, чем раньше! Дайте мне знать ниже, что вы думаете об этом проекте, что бы вы сделали по-другому и что я могу сделать с ним в будущих видео.

Чтобы убедиться в этом, я спроектировал и напечатал простые штабелируемые сита, в которых просеивающая часть представляет собой просто открытое заполнение, а размер ячеек регулируется путем изменения коэффициента заполнения. Ссылка на те, что в описании кстати. Теперь я складываю их в стопку, самый мелкий внизу и высыпаю крошку в самый верхний. Затем я встряхиваю все вокруг и, наконец, получаю частицы разного размера. Самый верхний больше 5 мм и отправляется обратно в измельчитель, самый маленький, который также содержит деревянную и металлическую стружку, к сожалению, на данный момент отправляется в мусорное ведро. Оставшийся материал теперь готов для филаструдера, а также для экструдера гранул и должен привести к более стабильной экструзии, чем раньше! Дайте мне знать ниже, что вы думаете об этом проекте, что бы вы сделали по-другому и что я могу сделать с ним в будущих видео.

Многоярусные сита

Драгоценные пластмассы: https://preciousplastic. com/

com/

Адаптер рукоятки: https://www.prusaprinters.org/prints/25994-hand-crank-adapter-for-plastics-shredder

Штабелируемые сита: https:// www.prusaprinters.org/prints/25990-stackable-sieves Прямой гранулятор

: https://mahor.xyz/

Филаструдер: https://www.filastruder.com/

Стефан Герман

0 лайков▷ 3d модели измельчителя пластика своими руками 【STLFinder 】 культы3d

Сборка и использование видео Если у вас возникли проблемы с вашей маркой, вы можете написать мне[email protected]

измельчитель пластика

грабкад

Измельчитель пластика для переработки пластиковых бутылок и других пластиковых материалов.

Измельчитель пластика

грабкад

Измельчитель пластика. …Он разработан таким образом, что каждая деталь может быть изготовлена с помощью станка плазменной резки с ЧПУ.

…Он разработан таким образом, что каждая деталь может быть изготовлена с помощью станка плазменной резки с ЧПУ.

Измельчитель пластика

грабкад

эта сборка для прототипа пластикового измельчителя. Используется Inventor’18 Примечание: если какая-либо ошибка показана из-за пропущенных ограничений, вы можете отправить мне свой совет или спросить что-либо, просто отправьте сообщение

Измельчитель пластика

вещьвселенная

… пластиковые отходы от 3D-печати и вот что я придумал. … тип шредера, который я использовал, описан в видео, смотрите мое видео здесь https://youtu.be/QP55p_ZIgfY, пожалуйста, оставляйте свои комментарии и мысли, не забывайте ставить лайки, пожалуйста. …:)

Измельчитель пластика

вещьвселенная

это измельчитель для изготовления собственных нитей или других пластиковых вещей из отходов пластика

Измельчитель пластика

грабкад

Машина для измельчения пластика

двухвальный измельчитель пластика

грабкад

Измельчитель пластмасс с двумя валами

ИЗМЕЛЬЧИТЕЛЬ ПЛАСТИКОВЫХ БУТЫЛОК

грабкад

. 5 HP ИЗМЕЛЬЧИТЕЛЬ ПЛАСТИКОВЫХ БУТЫЛОК

5 HP ИЗМЕЛЬЧИТЕЛЬ ПЛАСТИКОВЫХ БУТЫЛОК

Машина для измельчения пластика (переработка)

грабкад

Сборочная модель машины для измельчения пластика

Мощный измельчитель пластика

грабкад

Измельчитель, предназначенный для измельчения пластика и других полезных компонентов.

Рамка мини-измельчителя своими руками

вещьвселенная

https://youtu.be/TuG3MwvZkH0 Чертежи шредера предоставлены, обратите внимание на ютуб канал

Измельчитель пластиковых бутылок

грабкад

Простой в изготовлении измельчитель пластиковых бутылок среднего размера. Чтобы купить полную производственную папку, вы можете связаться со мной по адресу [email protected]

Чтобы купить полную производственную папку, вы можете связаться со мной по адресу [email protected]

Прототип пластикового измельчителя

грабкад

Небольшой настольный измельчитель пластика для использования в экструдере нити. Лезвия предназначены для разборки пластиковых предметов любого размера и в конечном итоге будут иметь присоединяемые лезвия для различных применений. Предназначен для ручного запуска (для безопасности и простоты).

Машина для измельчения пластика

грабкад

Одновальная машина для измельчения бутылок для домашних животных до 1 л. …уничтожить бутылку

Домашний измельчитель пластика

игольчатый

Домашний измельчитель пластика для переработки печатных деталей или гранулирования пластиковых отходов. Прототип готов и отлично работает. Дополнительная информация скоро появится на сайте www.3dmakerplace.de.

Я хотел бы собрать набор здесь, который, надеюсь, будет…

Прототип готов и отлично работает. Дополнительная информация скоро появится на сайте www.3dmakerplace.de.

Я хотел бы собрать набор здесь, который, надеюсь, будет…

Дешевый измельчитель пластика

вещьвселенная

Больше не могу найти, так что спасибо анониму 🙂 Проделав нехитрые действия, вы получите пластиковый измельчитель, который за 15 минут можно превратить обратно в почти неизмененный измельчитель бумаги. Итак, переходим к фотографиям. На 2-м…

Измельчитель драгоценных металлов

грабкад

Измельчитель с приводом от двигателя, модифицированный из Precious PlasticJN141Свяжитесь с нами для проектирования и сборки машины

Преобразование в измельчитель пластика

игольчатый

. .. Промахнулся измельчителем. … Поскольку устройства, которые вы можете купить, очень дороги, я восстановил свой уничтожитель компакт-дисков и DVD, и он работает очень хорошо. …

Обратите внимание, что должен делать только тот, кто знает, что делает (поражение электрическим током, травма)

Видео:

.. Промахнулся измельчителем. … Поскольку устройства, которые вы можете купить, очень дороги, я восстановил свой уничтожитель компакт-дисков и DVD, и он работает очень хорошо. …

Обратите внимание, что должен делать только тот, кто знает, что делает (поражение электрическим током, травма)

Видео:

Мини-измельчитель пластика

грабкад

Это относительно небольшая шредерная машина размером 244x220x150 (мм). у него нет двигателя, но даже с гаечным ключом он работает хорошо. …Мне удалось измельчить дерево, морковь и тому подобное, потому что у меня не было мотора и всех частей этой машины…

Концепция измельчителя с пластиковой крышкой

вещьвселенная

Это простая конструкция измельчителя бутылочных крышек с использованием стандартного двигателя 220 В от стиральной машины, газонокосилки или сушильной машины. Идея состоит в том, чтобы использовать полученные гранулы для создания новых вещей с использованием алюминиевых форм (из переработанных банок) без потерь. …

Идея состоит в том, чтобы использовать полученные гранулы для создания новых вещей с использованием алюминиевых форм (из переработанных банок) без потерь. …

Машина для измельчения пластика

грабкад

переработка пластика Отправьте электронное письмо, чтобы получить проекты [email protected]

машина для измельчения пластика

грабкад

Переработка пластика Отправьте электронное письмо, чтобы получить проекты [email protected]

Измельчитель пластика Дэйв Хаккенс

грабкад

Механический дизайн измельчителя пластика Дэйв Хаккенс

Измельчитель пластика/тритурадора де пластика

грабкад

Этот измельчитель имеет оригинальную конструкцию из драгоценного пластика (preciousplastic. com) для измельчения пластика и облегчения его переработки

com) для измельчения пластика и облегчения его переработки

Кодовое колесо для измельчителя драгоценных пластиков

вещьвселенная

Колесо энкодера системы защиты от засорения измельчителя драгоценных металлов. … В файле FreeCAD есть электронная таблица для изменения размеров.

Одновальный измельчитель дерева и пластика

грабкад

Измельчитель с одним валом

Съемное сито для измельчителя Precious Plastic v2

вещьвселенная

Эта штука — замена ценному пластиковому ситу shredder v2.

Конструкция напоминает большие ножницы с лезвиями «V» — образной формы;

Конструкция напоминает большие ножницы с лезвиями «V» — образной формы; Наиболее часто используют электродвигатель. Благодаря большому выбору и доступным ценам можно подобрать модель необходимой мощности. Кроме того, дробилка на основе электропривода обладает более тихим ходом и ее можно использовать как на открытом воздухе, так и внутри помещения;

Наиболее часто используют электродвигатель. Благодаря большому выбору и доступным ценам можно подобрать модель необходимой мощности. Кроме того, дробилка на основе электропривода обладает более тихим ходом и ее можно использовать как на открытом воздухе, так и внутри помещения;