Оборудование для производства пеллет.

Оборудование для производства пеллет

Пеллеты — это гранулы цилиндрической формы, которые используются в качестве биотоплива, изготавливаются из отходов деревообрабатывающего производства и отходов лесозаготовки. Пеллеты – экологически чистое топливо, с содержанием золы до трех процентов.

Изготовление пеллет представляет собой высокорентабельное производство. Сырьевой базой для изготовления топливных древесных гранул в основном выступает отходное производство лесопильных предприятий. Поэтому в целях снижения транспортных расходов топливные заводы расположены непосредственно вблизи лесопилок или же произрастания низкосортной древесины. Утилизация лесопильных отходов для производства гранулированного биотоплива сегодня является выгодным бизнесом. Созданию экологически чистого продукта из древесных отходов, заменяющего топливно-энергетические ресурсы, государство России уделяет пристальное внимание.

В течении последних десяти лет в России открыло более 150 предприятий по выпуску пеллет. Пеллетное производство растет год от года. Интересно отметить, что в современных условиях производство пеллет выпускают как крупные пеллетные заводы, так и малые предприятия. Причем крупные пеллетные заводы ориентированы в основном на экспортный рынок сбыта своей продукции. Набирают обороты и так называемые мини-заводы по изготовлению древесных гранул. Пеллеты сегодня являются востребованным биопродуктом. Экспортные поставки пеллет являются весьма доходными и пользуются высоким спросом европейских странах. Наиболее высокий уровень отгрузок пеллет осуществляется в скандинавские страны. Растет спрос на топливные гранулы и на азиатском рынке. Малые предприятия, выпускающие древесные гранулы из отходов лесопиления, снабжают местные котельные топливом, что также значительно сокращает расходы на топливно-энергетические издержки предприятия.

Сырье для производства пеллет

Пеллетные заводы расположены вблизи лесопильных предприятий, поскольку основу для выпуска пеллет составляют лесопильные отходы. В качестве сырья для изготовления пеллет используются в основном отходы пиления, опилки. Лесопильные отходы, т.н. опилки (стружка) образуются в ходе деревообработки. Опилки имеют разный размер, что зависит от параметров режущего инструмента.

Опилки – основное сырье для изготовления пеллет

Также для производства топливных древесных гранул широко используют отходы деревообрабатывающей промышленности, стружка. В качестве сырья для выпуска пеллет используют и отходы лесозаготовительной деятельности. В свою очередь к отходам лесозаготовки, предназначенным для изготовления пеллет, относится балансовая (некачественная древесина), низкосортная древесина, кора и ветки.

Важно отметить, что при изготовлении одной тонны пеллет уходит от трех до пяти кубометров древесных отходов естественной влажности.

Производственный цикл выпуска пеллет включает в себя во-первых, дробление — измельчение опилок, веток и коры до состояния древесной муки; затем, полученная масса поступает в сушку; после чего происходит доизмельчение сырья; после дополнительного увлажнения масса подвергается прессованию. Заключительным этапом создания топливных гранул из древесных отходов является охлаждение готового продукта, после чего происходит фасовка и упаковка готовой продукции.

Оборудование для дробления опилок, веток и низкорослой древесины

В начале производственного процесса изготовления пеллет опилки, ветки и низкорослая древесина подвергаются измельчению. Для этой цели предприятия используют различного вида дробилки и щепорезы, с помощью которых отходы деревообработки измельчаются до состояния муки. Рубильные машины (дробилки) подвергают измельчению древесного сырья до фракции 25Х25Х2 мм. Все измельчители работают по принципу роторной дисковой дробилки. При этом древесные опилки подаются в специальный патрубок. Далее специальным узлом происходит самозахват сырья с последующей подачей на режущий инструмент. Диск ротора снабжен специальными ножами, которые разрезают древесное сырье до мелкой фракции. На роторе установлены шипы и пазлы для получения калиброванной щепы.

Далее специальным узлом происходит самозахват сырья с последующей подачей на режущий инструмент. Диск ротора снабжен специальными ножами, которые разрезают древесное сырье до мелкой фракции. На роторе установлены шипы и пазлы для получения калиброванной щепы.

По способу установки дробилки бывают: мобильные и стационарные. В пеллетном производстве используются дробилки следующих видов: дробилки ударного действия, гидравлическая конусная дробилка, ударная дробилка, роторные дробилки, конусные дробилки и центробежные дробилки и другие виды.

Ударная дробилка широко применяется для измельчения всех видов мягких и средней твердости древесных опилок первичного дробления и вторичного дробления

Ударная дробилка для измельчения древесных опилок

В ходе измельчения сырья для производства топливных гранул пеллетные предприятия используют дробилки для измельчения отходов лесопиления и низкосортной древесины, а также измельчители веток различных видов.

Дробилки для измельчения отходов лесопиления и низкосортной древесины

Для измельчения небольших веток часто используют щепорез, работающий на бензине. Щепорез превращают низкосортную древесину и ветки в щепу. Промышленные предприятия используют как щепорезы, так и рубильные машины. Такие механизмы имеют конструкцию ротора с системами шипов и пазов. В результате получается калиброванная щепа без использования сеток. Такие измельчители снабжены самозахватом исходного сырья.

Щепорез для измельчения веток

Измельчитель веток

В результате измельчения древесных отходов путем сухого механического размола получается древесная мука.

Оборудование для сушки древесной муки

Вторым этапом создания топливных гранул из древесного сырья является сушка. К моменту прессования масса должна иметь влажность не более 10%. Процесс сушки является необходимым условием для изготовления пеллет. Таким образом топливные гранулы должны иметь низкую влажность, что создает дополнительные затраты в процессе производства. Сушка пеллетного сырья составляет высокую статью расходов.

Таким образом топливные гранулы должны иметь низкую влажность, что создает дополнительные затраты в процессе производства. Сушка пеллетного сырья составляет высокую статью расходов.

Сушилки бывают двух типов – барабанные и ленточные. Сушилки могут работать на топочных газах, на горячем воздухе или же на водяном паре.

Прежде чем сырье поступает в пресс, фракция подвергается доизмельчению. Процесс доизмельчения необходим для создания фракции, размер которой не должен превышать 4 мм. Этот процесс обеспечивают молотковые мельницы, стружечные станки или дезинтеграторы.

После создания фракции нужного размера, массу подвергают дополнительному увлажнению, так как сырье с влажностью менее 8% плохо прессуется. Для дополнительного увлажнения применяют шнековые смесители. Такие смесители подают в массу воду и пар. Пар необходим для увеличения пластичности древесного сырья твердых древесных пород.

Оборудование для гранулирования пеллет

Прессование представляет собой процесс гранулирования.

Полученные гранулы необходимо охладить. Охлаждение гранул требуется для кондиционирования гранул после процесса прессования.

Оборудование для фасовки пеллет

Готовые гранулы фасуют и упаковывают в различную упаковку – от небольших пакетов (от 2 до 20 кг) до биг-бэгов (большая промышленная упаковка, в такую упаковку входит несколько тонн пеллет.

Мелкая расфасовка топливных древесных гранул

Иногда топливные гранулы доставляют потребителю россыпью. Транспортировка пеллет насыпью осуществляется либо на крупные ТЭЦ, либо на дальнейшую фасовку в мелкую упаковку. Топливные гранулы из древесных отходов обладают неоспоримым преимуществом – пеллеты легко транспортировать.

или напрямую обратитесь к нашим менеджерам по адресу [email protected]! .

____________________________ * Информацию о процедуре приобретения оборудования Вы найдёте, перейдя сюда — Порядок работы * Ознакомиться с образцами документов для приобретения и прочей полезной информацией вы можете здесь — Информация для клиента * Просмотреть отзывы наших партнёров и оставить свой, Вы можете, перейдя в раздел — Отзывы * Наши дилерские сертификаты, а также фотоотчёт нашей деятельности, представлены здесь — Фотогалерея * По другим возникшим у Вас вопросам, пожалуйста, обращайтесь в наш офис — Контакты |

Новости 13. 06.12.2018 27.11.2018 06.04.2015 13.11.2014 |

Линии для производства пеллет – полезная информация для предпринимателей

При переработке древесины на деревообрабатывающих станках и пилорамах на выходе от общего объёма сырья только порядка 60-70% деловой материал, а всё остальное идёт в отход – опилки, стружка, тырса и прочее. То есть потери достаточно серьёзные.

При переработке древесины на деревообрабатывающих станках и пилорамах на выходе от общего объёма сырья только порядка 60-70% деловой материал, а всё остальное идёт в отход – опилки, стружка, тырса и прочее. То есть потери достаточно серьёзные. И если ранее отходы далее практически не использовались, то сейчас они могут стать дополнительной статьёй дохода для предпринимателей, ведущих свою деятельность в сфере переработки древесины. И всё что нужно для этого – установка и использование линии для производства пеллет.

Такое оборудование позволяет из отходов деревообработки (опилок и стружки) путём прессования получить брикеты, которые используются в качестве твёрдого топлива для систем отопления помещений. Установка такой линии рядом с цехом по переработке леса или внутри его позволяет получить практически безотходное производство, где никому ранее ненужная тырса может приносить деньги.

Установка такой линии рядом с цехом по переработке леса или внутри его позволяет получить практически безотходное производство, где никому ранее ненужная тырса может приносить деньги.

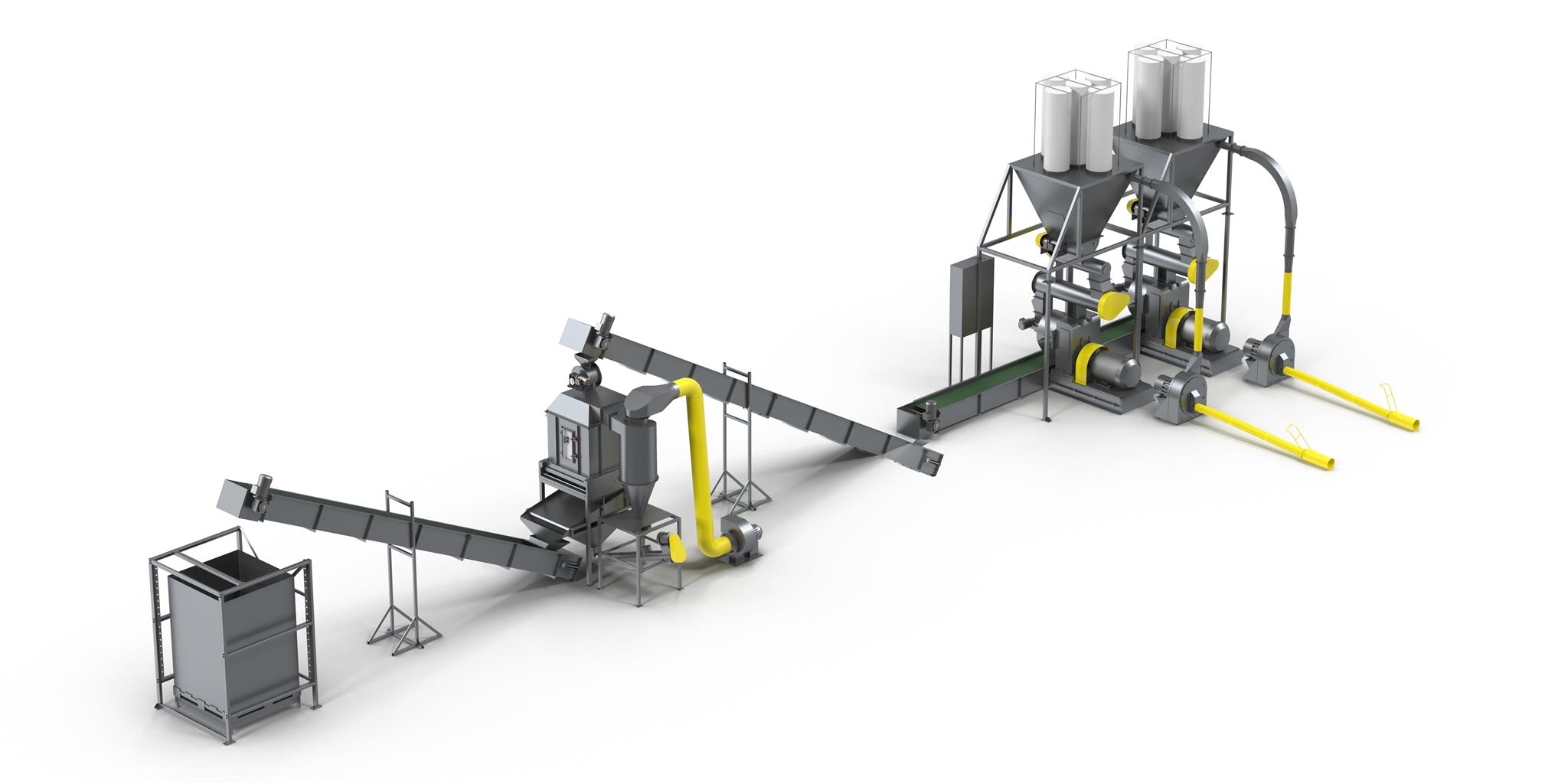

Составные элементы комплекса

Для того чтобы получать качественные пеллеты на выходе, необходимо установить целый комплекс станков и оборудования. В линию по выпуску брикетов входит:

- дробильный станок;

- сушильный агрегат;

- транспортёры;

- накопитель;

- пресс-установка;

- упаковочная линия.

Процесс изготовления пеллет состоит из ряда операций. Сначала отход переработки древесины проходит через дробильный станок, чтобы получить сырьё необходимой фракции. Затем он направляется в сушилку, чтобы удалить излишнюю влагу. Далее промежуточное сырьё (подробленное и высушенное) собирается в накопителе, откуда оно подаётся на пресс для формовки брикетов. Для удобства транспортировки между установками комплекса используются транспортёры. Хранить и перевозить полученный материал лучше фасованным, поэтому после прессования брикеты поступают на упаковочное оборудование (хотя наличие последнего необязательно).

Изначально может показаться, что затраты на приобретение и установку составных частей для производства пеллет будут немалыми. Но ввиду того что сырьё для переработки доступно, причём в значительных объёмах (всё-таки 30-40% лесоматериала идёт в отход), а сами брикеты становятся всё более востребованными в качестве твёрдого топлива, то комплекс окупится достаточно быстро.

А если посчитать, что изготовление пеллет будет являться вторичным производством при деревообрабатывающем цехе или пилораме, но при этом достаточно прибыльным, то установка такого комплекса станет правильным решением для вашего бизнеса.

Оборудование для производства пеллет из опилок своими руками

Содержание статьи:

Постоянно повышающиеся экологические требования, невысокая цена и энергоэффективность делает пеллеты все более популярным видом топлива. При сжигании тонны гранул выделяется столько же тепла, как 680 литров мазута, 1500 кг дров, 485 кубометров газа. Производятся они своими руками из отходов переработки древесины (опилок) на специальном оборудовании.

Виды пеллет

топливные пеллеты

Пеллетами называются еще опилочные гранулы. Существует множество их разновидностей, содержащих чистые опилки, с добавлением коры, соломы, очисток от семян или орехов, низкосортная древесина.

Важно понимать, что присутствие примесей понижает качество гранул, увеличивая процент зольности. Лучшие топливные пеллеты производят своими руками из древесных опилок без примесей!

Первый сорт. Гранулы содержат меньше 1,5% золы. Диаметр гранулы от 6 до 8 мм. Теплопроизводительность килограмма пеллет составляет 4,7 киловатт в час. Они подходят в качестве топлива, а также для наполнителя кошачьих туалетов.

Промышленный сорт. При зольности 1,5 — 5% пеллеты реализуют в качестве наполнителя для лотков. Растапливать ими своими руками можно только котлы промышленного типа. Размер их может достигать 12 мм, теплопроизводительность 4 киловатта в час. Зольность выше 5% не допускается.

На изготовление 1 тонны гранул уходит около 6 кубометров сырья.

Процесс изготовления пеллет

Производство древесных гранул состоит из нескольких этапов.

- Измельчение сырья до крупной фракции на дробилках. На выходе получаются частицы с максимальным диаметром 2,5 мм. До просушки необходимо оберегать их от смешивания с камнями или землей. Скребковым оборудованием масса подается на сушилку.

- Высушивание его до уровня влажности 7-12% в ленточных или барабанных сушилках. Оптимальная влажность на выходе составляет 10%.

- Измельчение полуфабриката до мелкой фракции на мельницах молоткового типа. Конечный диаметр частиц — 1,5 мм.

- Смачивание или водоподготовка массы паром или водой с постоянным перемешиванием в шнековых установках и подготовка к обработке прессом. Спрессовать в необходимую форму можно массу, своими руками доведенную до необходимой влажности. В смесительный барабан влага подается дозатором. Горячим паром обдается сырье из твердых пород, старое или некачественное.

- Прессовка на матрице цилиндрической или плоской формы.

Используются различные конструкции прессов мощностью до 500 киловатт.

Используются различные конструкции прессов мощностью до 500 киловатт. - Охлаждение гранул. Из пресса поступают гранулы температурой до 90 градусов, здесь они охлаждаются и теряют остатки влаги.

- Просеивание и расфасовка. Чаще всего топливные пеллеты держат в больших емкостях и перевозятся россыпью. Продукт высшего качества рекомендуется своими руками фасовать в мешки большого объема во избежание ухудшения свойств. Реализуются такие гранулы в пакетах по 20 килограмм.

Вспомогательные этапы производства: очистка сырья от камней и металлического мусора, транспортировка, складирование и дозирование.

Все отходы, полученные при просеивании, идут во вторичную переработку. Поэтому производство древесных гранул своими руками безотходное.

Станки и линии для производства гранул

линия по производству пеллет

Топливные пеллеты своими руками можно изготавливать на мини-грануляторах или производственных линиях. Мини-грануляторы оснащаются дизельным двигателем или электромотором. Первый можно перемещать, что очень удобно для изготовления гранул прямо на лесопилке. Второй очень габаритен и устанавливается стационарно. Максимальная производительность мини-гранулятора составляет 250 кг готовой продукции в час.

Первый можно перемещать, что очень удобно для изготовления гранул прямо на лесопилке. Второй очень габаритен и устанавливается стационарно. Максимальная производительность мини-гранулятора составляет 250 кг готовой продукции в час.

Основное оборудование пеллетного производства:

- измельчитель-щепорез;

- сушилка для сырья;

- пресс — гранулятор;

- охладитель;

- транспортер.

Измельчители

Могут быть дисковыми или барабанного типа. Барабанные измельчители используются на крупных производствах, второе их название щепорезы. Они могут работать со стволами толщиной до 30 см. Бревно подается по транспортеру в барабан с несколькими ножами. Во время вращения бревно разрезается, щепа подается на транспортер. Размер щепы 5 — 30 мм.

Дисковые измельчители подходят для работы с ветками разного диаметра и отходами древесины. Могут быть в форме прицепа или стационарного устройства. Ножи в таком щепорезе крепятся на диск и отрезают куски древесины.

Сушилки

При производстве топливных пеллет используются аэродинамические или барабанные сушилки. Аэродинамические работают с частицами до 3 мм диаметром. Используются на крупных производствах, в комплект входит теплогенератор.

Барабанные сушилки высушивают сырье крупной фракции:

- опилки;

- древесная щепка;

- торф;

- навоз;

- камыш;

- травяную массу.

Сушилка состоит из барабана, печи, контроллера температуры, вентилятора, воздушной завесы и щита управления. Рабочая температура в оборудовании барабанного типа может достигать 800 градусов Цельсия.

Грануляторы

Все оборудование для грануляции делится по производительности. Прессы с эффективностью в час менее 300 кг обычно оснащаются плоской матрицей и двигателем до 30 киловатт. Двигатель пресса может быть дизельным или электрическим.

Прессы с эффективностью более 300 кг в час оснащаются матрицами цилиндрического типа, максимальная производительность их составляет 3,5 тысячи килограммов гранул в час. Работают такие мощные прессы только на электромоторах.

Работают такие мощные прессы только на электромоторах.

Охладители

противоточный охладитель

Финальная стадия изготовления гранул своими руками — охлаждение. На производстве используются противоточные и жалюзийные охладители, различные по производительности. В жалюзийном оборудовании через щели в боковых стенках на гранулы выдувается поток воздуха. Как только охладительная емкость заполняется, срабатывает датчик и останавливается привод сортировки, двигающий транспортер. Производительность жалюзийных охладителей составляет до 2 тонн в час.

Противоточные охладители более мощные — до 20 тонн в час. Они представляют собой бункер охлаждения, механизм выгрузки, шлюза с электроприводом и воронки. Воздух попадает в бункер снизу через выгружную воронку. Заполнение бункера контролируется датчиками.

Упаковочные машины и транспортеры

Готовые гранулы насыпаются в мешки определенной емкости, которые запаиваются или зашиваются. Процесс происходит автоматически под наблюдением оператора.

Сырье и готовая продукция перемещается по цеху ленточными или шнековыми транспортерами. Шнековые меньше пылят, но работают медленнее ленточных.

Подробно об эффективности использования пеллет и их производстве в видеоролике:

Самодельные установки для производства пеллет

Разнообразные виды альтернативного топлива все больше приобретают популярность в индивидуальных хозяйствах. Это и не удивительно: энергоносители стремительно дорожают с каждым днем, и содержание частного дома или коттеджа обходится недешево, особенно в отопительный период.

Одним из таких, входящих в моду, вариантом топлива являются пеллеты – гранулы, изготовленные из биологического сырья (древесных отходов, шелухи, соломы, торфа, куриного помета, подсолнечной лузги и так далее). Наиболее распространенными являются древесные пеллеты, изготавливаемые из отходов деревообрабатывающих производств.

Наиболее распространенными являются древесные пеллеты, изготавливаемые из отходов деревообрабатывающих производств.

Наиболее простой вариант – приобрести готовые пеллеты. Но те, кто заинтересован в экономии, предпочитают изготавливать пеллеты собственными руками.

Что требуется для изготовления пеллет собственными руками

Чтобы изготавливать пеллеты самостоятельно, требуется пресс-гранулятор и место, где его установить. Но наличие пресса не поможет, если нет доступа к исходному сырью – именно оно является критическим условием, если вы задумали изготавливать пеллеты собственными руками.

Оптимально, если где-то неподалеку находится деревообрабатывающее производство, где можно купить или даже получить бесплатно опилки, щепу и так далее (на многих производствах подобные отходы готовы отдать даром, лишь бы не возиться с их утилизацией).

Рассчитывая, будет ли выгодно производство пеллет собственными руками, нельзя забывать о транспортных расходах. Если деревообрабатывающее производство находится совсем рядом, то транспортные расходы невелики, но если сырье приходится возить издалека, то могут возникнуть определенные проблемы.

Какое сырье является оптимальным для самостоятельного производства пеллет

Если изготавливать пеллеты из древесных отходов, то нужно следующее оборудование:

- Дробилка для измельчения сырья;

- Сушилка;

- Дробилка мелкого дробления;

- Пресс-гранулятор с матрицей.

Все необходимое оборудование стоит недешево. Однако, дробилки требуются только в том случае, если в качестве сырья используются такие отходы, как ветки, кора, некондиционная доска и так далее. Если же использовать древесные опилки, лузгу и другие мелкие отходы деревообрабатывающего производства, то без дробилок можно обойтись, ведь они предназначены именно для того, чтобы измельчать сырье до состояния опилок.

Сушилка – необходимое оборудование в производстве пеллет. Однако, если исходное сырье является отходами от хорошо высушенной древесины, то и без сушилки можно обойтись, а, следовательно, значительно сократить расходы на приобретение оборудования для пеллетного производства.

Фактически, только пресс-гранулятор является действительно необходимым оборудованием, которое нужно вне зависимости от того, какое именно сырье применяется.

Если исходить из необходимости того или иного оборудования, то становится очевидным, что оптимальным сырьем для самостоятельного производства пеллет являются древесные опилки и/или лузга, при этом – хорошо просушенные. Если в качестве сушки имеются какие-либо сомнения, то можно соорудить сушилку самостоятельно, используя металлические бочки (различные варианты изготовления сушилок можно найти в Интернете – со схемами, чертежами и пошаговым видео).

Можно ли изготовить пресс-гранулятор самостоятельно

Самый простой способ обзавестись устройством по производству пеллет – приобрести пресс-гранулятор, рассчитанный на производство малых объемов (до 100 кг в час), так называемый мобильный гранулятор. С учетом стоимости оборудования и цены на готовые пеллеты, срок окупаемости составит около двух лет.

Более сложный, но и более дешевый способ, — изготовить пресс-гранулятор собственными руками. При этом матрицу и катки для пресса можно приобрести готовыми – они являются запчастями для грануляторов, производящих комбикорма, и имеются в продаже. Сложнее, но, естественно, дешевле, сделать все своими руками.

При этом матрицу и катки для пресса можно приобрести готовыми – они являются запчастями для грануляторов, производящих комбикорма, и имеются в продаже. Сложнее, но, естественно, дешевле, сделать все своими руками.

Для изготовления матрицы используется заготовка – диск толщиной от 2 см и более (более тонкие диски использовать не рекомендуется – такие матрицы будут часто выходить из строя). Диаметр диска подбирается в зависимости от желаемой производительности установки: чем больше диаметр – тем выше производительность.

Корпус пресса сваривается из листового металла, также можно использовать металлическую трубу. Размер корпуса напрямую зависит от размера матрицы, при этом между краями матрицы и корпусом должен быть минимальный зазор, но вращение матрицы внутри корпуса должно быть свободным.

В нижней части корпуса пресса закрепляется редуктор, приваривается лоток. К редуктору крепится электродвигатель, мощность которого должна быть не менее 15 кВт. Готовое устройство закрепляется на металлической раме.

С.Варган

Самодельный пресс-гранулятор:

Оборудование для производства пеллет

Европа повсеместно переводит угольные электростанции на сжигание пеллет, активно субсидирует частный сектор для установки пеллетных котлов. Спрос на топливо постоянно растет, и производство пеллет является очень выгодным и перспективным бизнесом.

Наша компания готова поделиться опытом в области производства гранулированного топлива, и мы можем с уверенностью заявить:

- оборудование для производства пеллет — это ключ для бизнес-отношений с Европой.

Для получения ценового предложения сообщите нам адрес вашей электронной почты внизу этой страницы

Видео производства топливных пеллет

youtube.com/embed/nXU6sUra73c» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>Преимущества производства топливных пеллет

- это новый сегмент рынка, где еще не сложились жесткие конкурентные условия;

- спрос на брикеты и пеллеты постоянно повышается;

- технология производства этого вида продукции проста и экономична;

- оборудование для производства пеллет реализуется по высоким ценам, но быстро окупается.

Зарубежное оборудование для производства пеллет — основа бизнеса, который всегда будет прибыльным и успешным, а также увеличиваться в стоимости!

Компания Pellet & Briquette machine предлагает:

- производство и поставка видов оборудования, необходимых для производства топливных пеллет;

- установление обоюдовыгодных партнерских отношений;

- уникальное предложение по закупке всего объема гранулированного топлива;

- проработанные варианты по

организации деятельности, связанной с производством пеллет.

Ответы на любой из ваших вопросов предоставят квалифицированные менеджеры P&B MACHINE. Специалисты компании подберут и предложат вам оборудование, равно соответствующее как производственным потребностям вашего предприятия, так и вашим финансовым возможностям.

Получить коммерческое предложение *

*оборудование производства пеллет ЕС

Склад опилок Живое дно

Одной из проблем, с которой приходится сталкиваться владельцам производств с использованием сыпучего сырья естественной влажности (щепа, опилки, измельченный торф и т.п.), является организация подачи материала от места складирования в производственную зону.

В силу характерных особенностей, под такую сырьевую массу недостаточно просто подвести транспортер: слежавшаяся масса опилок или щепы имеет обыкновение «зависать», образовывать своды, и обычный способ транспортировки позволяет изъять из бункера лишь близлежащую часть сырья.

Описание склада «Живое дно»

Отличным

решением для подобных ситуаций служит склад «Живое дно», реализуемый компанией

«P&B MACHINE»: это бункер особого типа, пол которого состоит из движущихся

стокеров-скребков. Свое название такие склады получили из-за особого типа

механизации, используемой в придонном пространстве накопительной емкости.

Свое название такие склады получили из-за особого типа

механизации, используемой в придонном пространстве накопительной емкости.

Склады, организованные по принципу «живого дна», применяются для подачи топлива в котельных, работающих на измельченных древесных и отходах. В последние все шире практикуется еще одно перспективное применение таких бункеров – в составе технологических линий для производства топливных пеллет и брикет на основе древесно-растительного сырья, совместно с рубительными машинами.

Как это работает:

- В районе дна накопителя смонтированы движущиеся скребки, которые имеют в сечении клиновидную форму.

- На холостом ходу (движение от устья накопителя) скребки взрезают засыпанное в бункер сырье острым краем.

- На рабочем ходу (движение к устью транспортера) стокеры захватывают щепу, опил или торф тупым краем, и подтаскивают его к началу транспортера.

- Таким образом, сырье

перемещается на транспортер со всей площади склада, обеспечивая

оптимальную загрузку и не допуская «холостой» работы оборудования.

Компания «Pellet & Briquette machine» принимает заказы на поставки складов «Живое дно» объемом 100м3 и производительностью 2000кг/час заинтересованным покупателям. Наши специалисты подробно разъяснят Вам принцип работы бункера, уточнят стоимость, дадут необходимые консультации и рекомендации, помогут в формировании и оформлении заявки на приобретение продукции.

Получить коммерческое предложение

Оборудование, необходимое для изготовления древесных пеллет

Какое оборудование мне нужно для изготовления древесных гранул?

Древесные пеллеты в моде. Стремясь снизить бремя затрат на электроэнергию для отопления своих домов, магазинов, мастерских и т. Д., Люди стремятся использовать печи на древесных гранулах. Коммунальные предприятия пытаются увеличить использование возобновляемых источников энергии в соответствии с нормативными требованиями. Им нужно, чтобы вы сделали для них древесные гранулы. Естественно, первый вопрос, который вам следует задать, если вы еще не задали его, — это «Могу ли я зарабатывать деньги на производстве древесных гранул?» (ссылка) Если вы решили «Да! Я могу! », То вам нужно сделать это наилучшим и наиболее эффективным способом, чтобы добиться успеха с первого дня до 7 301 дня.

Ключом к получению гранул хорошего качества являются 3 C: постоянная калибровка, постоянная влажность, постоянный корм. Также существуют промышленные стандарты допустимого размера штрафов. Следующие элементы оборудования значительно упрощают получение 3 C:

- окорочный / сучкорезной станок (опционально)

- молотковая дробилка / сортировщик / измельчитель / измельчитель

- сушилка / печь

- смеситель / мешалка

- гранулятор

- просеиватель / просеиватель

- кулер

- рукавный фильтр / циклоны

- склад

- упаковка (опционально)

- все воздуховоды и конвейеры для их соединения

Окорочный станок .Чтобы определить, какое оборудование вам понадобится, в первую очередь необходимо решить, с чего вы хотите начать. Если вы начинаете работать с целыми деревьями, вам нужно будет изучить окорочный станок и / или сучкорезчик. Если вы решите окорять свою древесину, вы можете использовать кору в качестве топлива для нагрева сушильных газов.

Калибратор . Для большинства тех, кто решил построить завод по производству древесных гранул, молотковая мельница / сортировщик / измельчитель / измельчитель / измельчитель — это первое оборудование в процессе. Использование молотковой дробилки меньшего размера может снизить вашу производительность.

Сушилка . Конечно, Thompson Dryers рассматривает сушилку как наиболее важную часть системы. Хотя зеленую древесину можно гранулировать, она не пользуется большим спросом. Или вы можете приобрести духовку, если планируете обрабатывать небольшими партиями, что похоже на выпечку печенья в домашних условиях. Непрерывная сушка была бы подобна Pizza Hut с работающей конвейерной лентой и пиццей, которая постоянно добавляется с одного конца и удаляется с другого без необходимости установки таймера или остановки процесса. Большинство грануляторов будут использовать сушилки непрерывного действия в своих системах.Сушилки с вращающимся барабаном, как правило, являются лучшими для производителей промышленных древесных гранул из-за их долговечности (если вы выбираете сушилки Thompson) и производительности.

Мешалка. После выхода из сушилки частицы направляются в смеситель или мешалку. Это сгладит некоторые отклонения в размере и содержании влаги в материале, выходящем из сушилки или печи. Чтобы гранулятор работал наилучшим образом, подаваемое волокно должно быть как можно более однородным, поступая в гранулятор.

Гранулятор . Гранулятор уплотняет волокно для меньшего объема, меньшего количества пыли и упрощения транспортировки и упаковки. Этот процесс также называют уплотнением. Опцией гранулятора является паровое кондиционирование. Обработка паром увеличит выход продукции на 10-15% и сделает процесс намного более плавным. Однако стоимость и обслуживание котла могут сделать это добавление несерьезным. На половине заводов по гранулированию они есть, а на другой — нет.

Просеиватель .Просеиватель гарантирует, что вы получите гранулы нужного размера на выходе из процесса. Он будет рециркулировать частицы, которые не попали в гранулы, или любые гранулы, которые распались. Просеиватель удалит не гранулированные куски и сломанные гранулы и вернет их обратно в гранулятор. Возможно, вам понадобятся просеивающие устройства в других местах на предприятии. В зависимости от калибровочного оборудования вам может потребоваться просеиватель перед сушилкой. Вам может понадобиться просеиватель после кулера.

Просеиватель удалит не гранулированные куски и сломанные гранулы и вернет их обратно в гранулятор. Возможно, вам понадобятся просеивающие устройства в других местах на предприятии. В зависимости от калибровочного оборудования вам может потребоваться просеиватель перед сушилкой. Вам может понадобиться просеиватель после кулера.

Охладитель. Если конечный продукт теплее комнатной температуры, когда он помещен на хранение или упакован, он имеет высокую вероятность образования конденсата.Это в первую очередь полностью исключает цель сушки древесины. У вас может быть охлаждающий барабан или пневматическая линия. Пневматическая линия особенно выгодна, если место упаковки / хранения находится на некотором расстоянии от гранулятора. Убить двух зайцев.

Багажник . Есть довольно много действий, которые поднимают пыль вокруг завода по гранулированию. Просеиватели,

Молотковая дробилка и движение грузовиков создают пыль. У вас может даже быть несколько просеивающих устройств, поднимающих пыль. EPA имеет строгие правила загрязнения воздуха, и вы будете удержаны до вашего разрешения. Если пыль попадет в рукавный фильтр, это избавит от головной боли.

EPA имеет строгие правила загрязнения воздуха, и вы будете удержаны до вашего разрешения. Если пыль попадет в рукавный фильтр, это избавит от головной боли.

Хранилище . Типичные заводы по производству пеллет из биомассы будут сушить и пеллетировать в течение 6 месяцев в году и отгружать в течение 6 месяцев в году. Если вы попадаете в эту категорию, вам нужно достаточно места для хранения всего, что вы будете производить, и денежный поток, чтобы финансировать вас, пока вы не начнете отгрузку продукта.

Упаковка .Тип упаковочного оборудования сильно различается в зависимости от вашей установки, местоположения, способа доставки, который вы собираетесь использовать, и того, как вы собираетесь продавать свой продукт. Один из вариантов — опорожнение непосредственно из просеивателя в поднятый бункер, который опорожняется прямо в грузовик или железнодорожный вагон. В зависимости от высоты просеивателя и / или гранулятора для этого может потребоваться наклонный шнек или ковшовый элеватор. Некоторые выбирают плоскую бетонную плиту, на которую сбрасываются готовые гранулы, создавая гигантскую пирамиду. Затем просто загрузите грузовик / железнодорожный вагон погрузчиком.Однако большинство производителей гранул отказываются от этого, потому что погрузчик повреждает гранулы и создает слишком много мелких частиц. И всегда есть возможность изготовить индивидуальные пакеты.

Некоторые выбирают плоскую бетонную плиту, на которую сбрасываются готовые гранулы, создавая гигантскую пирамиду. Затем просто загрузите грузовик / железнодорожный вагон погрузчиком.Однако большинство производителей гранул отказываются от этого, потому что погрузчик повреждает гранулы и создает слишком много мелких частиц. И всегда есть возможность изготовить индивидуальные пакеты.

Воздуховоды и конвейеры . Самое замечательное в современной технике то, что лопаты и тачки нужны все меньше и меньше. Хотя вы можете управлять всем этим оборудованием по отдельности и использовать много-много лопаты и тачки (или более крупные их версии — погрузчики), в этом нет необходимости.Газы попадают через воздуховоды. Товар соединяется конвейерами. Конвейеры бывают разных форм и размеров — шнеки, тяговые цепи, ковшовые элеваторы, пневматические и т. Д. — поэтому найти конвейер для соединения частей вашего оборудования не составит труда.

Помимо того, какой ТИП оборудования вам понадобится, стоит обратить внимание на Долговечность оборудования. Вам необходимо знать, как долго оборудование будет работать на максимальной мощности без капитального ремонта или замены. Не имеет финансового смысла покупать систему с 5-летней окупаемостью инвестиций только для того, чтобы заменить основной компонент через 4 года.Полностью исследуйте производителей всех единиц оборудования в линейке. Некоторые крупные подрядчики комплектуют целую установку вместе. Таким образом можно покупать промышленное оборудование, но, пожалуйста, изучите каждого производителя, которого они собираются использовать. Если вы найдете ту, которая не в духе, предложите другую компанию, которую вы бы предпочли. Вы тот, кто будет иметь дело с оборудованием, поэтому вам лучше знать, что это лучшее качество, которое вы можете приобрести.

Вам необходимо знать, как долго оборудование будет работать на максимальной мощности без капитального ремонта или замены. Не имеет финансового смысла покупать систему с 5-летней окупаемостью инвестиций только для того, чтобы заменить основной компонент через 4 года.Полностью исследуйте производителей всех единиц оборудования в линейке. Некоторые крупные подрядчики комплектуют целую установку вместе. Таким образом можно покупать промышленное оборудование, но, пожалуйста, изучите каждого производителя, которого они собираются использовать. Если вы найдете ту, которая не в духе, предложите другую компанию, которую вы бы предпочли. Вы тот, кто будет иметь дело с оборудованием, поэтому вам лучше знать, что это лучшее качество, которое вы можете приобрести.

Если у вас есть ненасытное желание собрать как можно больше информации, этот сайт — то, что вам нужно.Если вы просто прочитали выделенных жирным шрифтом слов и rarin ’to go , просто позвоните в наш главный офис 785-272-7722 и задайте конкретные вопросы, которые у вас есть. Если наше имя еще не выдало нас, мы фанаты сушилки и готовы ответить практически на любой вопрос о сушке, который вы можете придумать.

Если наше имя еще не выдало нас, мы фанаты сушилки и готовы ответить практически на любой вопрос о сушке, который вы можете придумать.

TICO — ваш идеальный выбор!

Сырье

Термин биомасса обычно применяется к источнику топлива, а не к конкретной технологии производства.Топливо из биомассы — это горючие органические материалы, форма которых может сильно различаться. Например, побочные продукты сельского хозяйства, такие как древесная щепа, скорлупа миндаля и твердые бытовые отходы, являются примерами материалов, которые можно сжигать с минимальной обработкой для выработки электроэнергии. В когенерации может использоваться топливо из биомассы, или материал может сжигаться непосредственно в котле.

Биомасса в качестве источника топлива также включает «биогазовое топливо». Например, метан, полученный на свалках, можно сжигать для производства электроэнергии.Эта технология сокращает летучие выбросы метана (основного парникового газа) и производит полезный товар. Другой источник биогаза — фермы; молочные отходы (навоз и другие материалы) могут быть помещены в «варочный котел», где при микробактериальном разложении образуются горючие газы. Этот метод также может применяться на очистных сооружениях.

Другой источник биогаза — фермы; молочные отходы (навоз и другие материалы) могут быть помещены в «варочный котел», где при микробактериальном разложении образуются горючие газы. Этот метод также может применяться на очистных сооружениях.

Характеристики машины для производства древесных гранул TICO

Механическая прочность означает просто, насколько плотна гранула и насколько хорошо она сформирована.Более плотные гранулы, конечно, прочнее, их преимущество в том, что они лучше переносят транспортировку и более эффективно работают в горелке для гранул.

Когда качественные гранулы выходят из пресса для гранул, они должны иметь гладкую поверхность с небольшими трещинами или без них. Если гранула трескается и расширяется, это связано с тем, что внутри гранулы слишком много влаги или плохое сжатие в прессе для гранул. Когда качественная гранула остынет, она должна стать похожей на красящий карандаш. Поверхность гранул должна быть гладкой и блестящей.

Древесные гранулы светятся больше других; самое главное, гранулы гладкие, компактное состояние. Постучите гранулой по твердой поверхности, чтобы увидеть, остается ли гранула неповрежденной, или она крошится или легко раздавливается и отделяется. Длина гранулы не так уж и важна. Однако, если гранулы слишком длинные (более 1 дюйма), они могут вызвать повреждение шнека в горелке для гранул.

Постучите гранулой по твердой поверхности, чтобы увидеть, остается ли гранула неповрежденной, или она крошится или легко раздавливается и отделяется. Длина гранулы не так уж и важна. Однако, если гранулы слишком длинные (более 1 дюйма), они могут вызвать повреждение шнека в горелке для гранул.

Процесс изготовления пеллет

Многие люди сегодня используют древесные гранулы и гранулы биомассы в качестве источника тепла для своих домов, что привело к повышению интереса к тому, как на самом деле производятся гранулы из древесины и другой биомассы.Основное используемое оборудование называется гранулятором, хотя его также можно назвать гранулятором или прессом для гранулирования. Гранулятор — это промышленное оборудование, даже небольшие грануляторы должны быть построены в соответствии с высокими стандартами, чтобы справляться с нагрузками, возникающими при формировании гранул. Однако это также означает, что, вообще говоря, грануляторы также не являются дешевым оборудованием, поэтому некоторые ищут способы построить свои собственные грануляторы.

Итак, насколько реально для людей построить собственный завод по производству окатышей? Что ж, технически вы могли бы сделать свою собственную грануляторную мельницу, проблема в том, чтобы сделать гранулирующую мельницу достаточного качества из-за необходимых компонентов, вероятно, обойдется вам дороже, чем ее покупка.Это может заставить вас поверить в то, что владение и эксплуатация собственной пеллетной мельницы не для вас из-за связанных с этим затрат. Что ж, сначала вам нужно взглянуть на стоимость окатышей, на которые вы смотрели, поскольку многие из них, вероятно, являются импортными товарами из Китая, которые были наценены с огромной прибылью. Поэтому, если вы сможете найти источник производства грануляторов, вы сможете буквально сэкономить тысячи долларов на стоимости грануляторов. Однако некоторые из китайских заводов по производству гранул — это грануляторы для кормов для животных, которые перепродавцы не продают как грануляторы из древесных гранул.Вам нужно избегать этих грануляторов и выбирать агрегаты, специально предназначенные для обработки древесины и биомассы.

Оборудование для производства древесных пеллет для фермеров и малого бизнеса

В последние годы, когда популярно топливо из гранулированной биомассы, производство древесных гранул становится популярным направлением инвестиций. Как выбрать наиболее подходящее оборудование для производства древесных гранул для вашей фермы или бизнеса? Как лучше управлять оборудованием для производства высококачественных пеллет из различной биомассы (классификация энергии биомассы) и древесных отходов, таких как бревна, ветки деревьев, древесная щепа, стружка, опилки и т. Д.?

Давайте поговорим об этих вопросах в этой статье!

Разработка процесса производства древесных пеллет

Прежде всего, давайте посмотрим на основной процесс изготовления древесных гранул.Основные этапы процесса производства древесных гранул: дробление, просеивание, сушка, изготовление гранул, охлаждение гранул, расфасовка / упаковка гранул. Теперь давайте более подробно рассмотрим каждый этап процесса изготовления гранул. (Связанный проект: Установка линии по производству древесных пеллет производительностью 1 тонна / час в Болгарии )

(Связанный проект: Установка линии по производству древесных пеллет производительностью 1 тонна / час в Болгарии )

Оборудование для производства древесных пеллет на продажу по заводской цене

- Измельчение / измельчение древесины : Если ваше сырье большого размера, например бревно, ветки деревьев или большой деревянный брусок с деревообрабатывающей фабрики.Процесс дробления может включать в себя машину для колки бревен, оборудование для измельчения древесины и молотковую мельницу для переработки сырья на частицы размером 2-5 мм. Если у вас биомасса или древесные материалы небольшого размера, такие как древесная щепа, стружка или небольшие деревянные блоки, вам нужно только купить дробильную машину вместе с оборудованием для производства древесных гранул.

- Просеивание : В большинстве случаев сырье для производства древесных гранул собирают на деревообрабатывающих или мебельных фабриках.

Эти древесные остатки, вероятно, будут включать твердые примеси, такие как металлические отходы или камни. Эти примеси необходимо удалить с помощью просеивающей машины перед процессом гранулирования, чтобы предотвратить повреждение древесного гранулятора. Если ваши опилки очень прозрачные и не содержат твердых примесей, процесс просеивания можно исключить из вашего плана по изготовлению древесных гранул. (Связанный пост: Как сделать пеллеты из опилок? )

Эти древесные остатки, вероятно, будут включать твердые примеси, такие как металлические отходы или камни. Эти примеси необходимо удалить с помощью просеивающей машины перед процессом гранулирования, чтобы предотвратить повреждение древесного гранулятора. Если ваши опилки очень прозрачные и не содержат твердых примесей, процесс просеивания можно исключить из вашего плана по изготовлению древесных гранул. (Связанный пост: Как сделать пеллеты из опилок? ) - Сушка : Древесное сырье обычно имеет высокое содержание влаги, особенно свежая древесина, влажность которой может составлять до 20%.Таким образом, сушильная машина необходима для снижения содержания воды примерно до 10% -14% для лучшего результата гранулирования.

- Производство древесных гранул : Затем опилки подают в оборудование для производства древесных гранул, из которого они превращаются в однородные гранулы. Существует три основных типа древесных гранул: гранулятор с плоской матрицей для домашних пользователей и фермеров и для производства древесных гранул с кольцевой матрицей для коммерческого производства древесных гранул.

- Охлаждение готовых древесных пеллет : Если вы просто хотите изготавливать небольшие пеллеты из биомассы для домашнего отопления или приготовления пищи, вы можете выбрать охлаждение пеллет на открытом воздухе, не покупая охлаждающее оборудование.Для полной линии по производству пеллет в промышленном масштабе необходимо охлаждающее оборудование.

- Упаковка древесных гранул в мешки : Производимые древесные гранулы могут использоваться, храниться или продаваться оптом. Вы также можете купить фасовочное или упаковочное оборудование для фасовки пеллет в мешки.

Свяжитесь с нами сейчас, чтобы получить индивидуальный бизнес-план по составлению пеллет и подробный список заводских цен! Мы можем помочь вам составить ЛУЧШИЙ план проекта с низкими затратами и высокой производственной эффективностью.Просто свяжитесь с нами для получения подробной информации и последней цены на древесные гранулы!

Советы по эксплуатации оборудования для производства древесных пеллет

Хотя машина для производства древесных гранул относительно проста в использовании, во время работы могут возникнуть различные проблемы. Важно иметь необходимый набор навыков, необходимых для работы на древесном топливном оборудовании. Это не только поможет вам избежать и решить возникающие проблемы, но и сделает работу менее сложной.Вот несколько моментов, которые следует учитывать:

Важно иметь необходимый набор навыков, необходимых для работы на древесном топливном оборудовании. Это не только поможет вам избежать и решить возникающие проблемы, но и сделает работу менее сложной.Вот несколько моментов, которые следует учитывать:

Основные типы оборудования для производства древесных гранул GEMCO на продажу

Как использовать оборудование для производства древесных пеллет для производства пеллет высокого качества?

Кормление очень важно, и его следует делать правильно, чтобы добиться желаемого результата. Для среднего или крупного производства пеллет вы всегда можете купить отдельный питатель вместе с оборудованием для производства древесных пеллет. Их намного проще использовать, поскольку они сами регулируют объем корма.

- Отверстие пресс-формы гранулятора

Оборудование для обработки древесных гранул поставляется с различными отверстиями формы для удовлетворения различных требований. Рекомендуется выбирать машины с большими отверстиями, если вы не хотите очень низкой урожайности. Маленькие отверстия также могут привести к блокировке корма и осложнениям.

Рекомендуется выбирать машины с большими отверстиями, если вы не хотите очень низкой урожайности. Маленькие отверстия также могут привести к блокировке корма и осложнениям.

Перед тем, как вы начнете загружать сырье в оборудование для гранул, отрегулируйте зазор прессования (пространство между матрицей для гранул и прижимными роликами).Это даст вам древесные гранулы самого высокого качества.

Очень важно очищать оборудование гранулятора после каждого использования. Если вы не позаботитесь об оборудовании должным образом, мусор и остатки корма будут накапливаться, что снизит его эффективность и долговечность. Вам также следует потратить некоторое время на то, чтобы осмотреть компоненты и убедиться, что они находятся в хорошем состоянии, прежде чем приступить к изготовлению древесных гранул. Очистка также предотвращает заражение и скопление микробов.

- Смазка и техническое обслуживание

Как механические детали с шарнирами и вращающимися валами, ваше оборудование для производства гранул требует смазки и обслуживания. Вы должны регулярно наносить смазочное масло и сливочное масло, чтобы ваша машина работала плавно и эффективно. Проверки при техническом обслуживании также помогут вам раньше, чем позже, выявить участки, требующие регулировки или ремонта. Используйте смазочное масло до и после процесса гранулирования, чтобы удалить любую плесень.

Вы должны регулярно наносить смазочное масло и сливочное масло, чтобы ваша машина работала плавно и эффективно. Проверки при техническом обслуживании также помогут вам раньше, чем позже, выявить участки, требующие регулировки или ремонта. Используйте смазочное масло до и после процесса гранулирования, чтобы удалить любую плесень.

Существуют различные основные инструкции по эксплуатации грануляторов. Когда машина застревает, вы должны немедленно выключить ее, выяснить причину и устранить ее перед перезапуском.Регулярно обращайте внимание на изношенные детали, которые следует заменять, и на наличие уязвимостей, которые могут привести к поломке. Правильно настройте машину перед тем, как начать прессование, и используйте только разрешенные материалы.

Краткое описание производства древесных пеллет

Есть несколько других второстепенных навыков и наблюдений, важных для безопасной эксплуатации оборудования для производства древесных гранул. Эти инструкции не только помогут вам более эффективно выполнить задачу по гранулированию древесины, но и увеличат срок службы оборудования. Как правило, рекомендуется прочитать всю инструкцию по эксплуатации, прилагаемую к оборудованию для производства древесных гранул, чтобы понять, как оно работает. Это может помочь вам определить, когда что-то не так.

Как правило, рекомендуется прочитать всю инструкцию по эксплуатации, прилагаемую к оборудованию для производства древесных гранул, чтобы понять, как оно работает. Это может помочь вам определить, когда что-то не так.

Отправить запрос

NEW CME, MILL-R150, Пеллетная мельница 150 л.с.

* Опции, показанные в изображениях и / или видео, продаются отдельно и не включены в цену. Сделайте запрос сегодня. *

COLORADO MILL ОБОРУДОВАНИЕ MILL-R150 PELLET MILL

Гранулятор MILL-R150 серии Millennium серииCME — это мощная полноразмерная производственная установка с одним из самых высоких соотношений мощности и площади поверхности среди всех заводов в своем классе.

Он может производить от 3000 до 24000 фунтов гранул в час, в зависимости от сырья. Устройство рассчитано на использование кормов для животных, удобрений и тяжелых условий эксплуатации, таких как производство древесных гранул. Номинальная мощность до 200 л.с.

Номинальная мощность до 200 л.с.

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ / ХАРАКТЕРИСТИКИ

- Состояние: Новое

- поставляется с гарантией производителя на 1 год

- Изготовлено компанией Colorado Mill Equipment

- Leeson 200 л.с., главный приводной двигатель TEFC

- Защитные кожухи на всех шкивах

- Быстросменный срезной штифт в сборе

- Легко регулируемая стойка ножа для изменения длины гранул

- Простая и надежная система ременного привода

- Распашная дверь из нержавеющей стали с защитной блокировкой

- Сверхмощная стальная опорная плита толщиной 1 дюйм

- Внутренние подшипники Timken

- Поворотная стойка для крепления на питателе / плющилке

- Порошковое покрытие из материалов, одобренных FDA

- Слоты для вилочного погрузчика для облегчения передвижения

- Легкая регулировка мотора

- Руководство оператора в комплекте

- Разработано и произведено в США

ОПЦИИ

- Требуются сменные детали: новая матрица

- Требуются сменные детали: новый комплект роликов

- Новые матрицы следующих размеров: 1/8 «, 3/16», 1/4 «, 3/8», 1/2 «, 3/4»

- Матрица на заказ, любой размер

- Кондиционер для нержавеющей стали

- Питатель с регулируемым шагом из нержавеющей стали

- Механический питатель для тяжелых условий эксплуатации из нержавеющей стали

- Магнит (требуется покупка питателя Force Feeder)

- Пищевая смазка

- Система автоматической смазки

- Набор изоляционных прокладок

- Панель управления гранулятора

ОБЩИЕ ПРИМЕНЕНИЯ ДЛЯ ПЕЛЛЕТИРОВАНИЯ

- Корм

- Конопля

- Древесные пеллеты

- Графитовые гранулы

- Нагревательные пеллеты

- Пеллеты Biochar

- Пеллеты для гриля

- Просеивающие пеллеты

- Гранулы Linestone

- Бумага

- Удобрение

- Пластик

- Химические вещества

- Хмель

- Биомасса

- Картон

- Постельные принадлежности для животных

- Переработка

CME — ВАШ ЛУЧШИЙ ВЫБОР

Colorado Mill Equipment — инновационная компания, специализирующаяся на поставках высококачественного оборудования для гранулирования, измельчения и упаковки в мешки для удовлетворения потребностей мировой промышленности. У нас есть все необходимое для проведения испытаний широкого спектра продуктов, ремонта оборудования, поставки запасных частей и судового оборудования по всему миру.

У нас есть все необходимое для проведения испытаний широкого спектра продуктов, ремонта оборудования, поставки запасных частей и судового оборудования по всему миру.

- Предлагаем вариант «протестируйте товар перед покупкой»

- Все запчасти на складе в США, на собственном предприятии

- Внутреннее обучение включено в каждую покупку гранулятора

- Пожизненная техническая, прикладная и инженерная поддержка

МЕЛЬНИЦА-R150

Сделайте свои собственные гранулы биомассы для нагрева с помощью машины для производства гранул

Древесина для отопления и топлива использовалась на протяжении тысячелетий.В то время как с быстрым ростом разработки и использования нового твердого топлива на основе древесины, древесные гранулы представляют собой альтернативу традиционным видам топлива, таким как уголь или газ, даже древесные бревна. Древесные гранулы прессованные и используются в качестве горючего топлива цилиндрической формы. Машина для производства малых пеллет может производить пеллеты длиной от 6 до 8 мм, которые используются для приготовления пищи и нагрева.

Машина для производства малых пеллет может производить пеллеты длиной от 6 до 8 мм, которые используются для приготовления пищи и нагрева. Основываясь на принципе уплотнения высушенного сырья, гранулы, изготовленные на нашей машине для производства гранул, обладают лучшими и однородными нагревательными свойствами на единицу объема благодаря низкому содержанию влаги.Пеллеты горят намного чище, имеют меньше выбросов пыли по сравнению с углем и более экономичны и удобны в транспортировке из-за насыпной плотности. Применение пеллет варьируется от бытового отопления до крупномасштабных промышленных электростанций. Потенциал древесных пеллет неоценим. Поэтому печь на пеллетах необходима семье зимой, чтобы отапливаться. Пеллеты, сжигаемые в пеллетной печи, являются отличным решением для снижения высоких затрат потребителей на отопление древесными гранулами. Отопление предлагает не только эффектный акцент в любой комнате, но и отличный способ добавить в дом первичную или вторичную систему отопления на древесных гранулах. Хотя пеллеты или печь для пеллет могут быть более доступными, машины для производства пеллет предлагают дополнительные преимущества для потребителей.

Хотя пеллеты или печь для пеллет могут быть более доступными, машины для производства пеллет предлагают дополнительные преимущества для потребителей.

С нами ваша конфиденциальность в безопасности. Мы ненавидим спам также как и вы.

Сопутствующее оборудование

Список продуктов

Последние новости

Рекомендовать товары

Оборудование для производства гранул для продажи в качестве оборудования для производства гранул для кормов / кормов для животных

Оборудование для производства гранул — это устройства, которые конденсируют порошкообразные материалы в форму гранул.Существуют различные типы оборудования для производства гранул, например оборудование для производства гранул для кормов, оборудование для производства древесных гранул, оборудование для гранулирования удобрений и так далее. Здесь мы поговорим о пеллетном оборудовании для производства кормов для скота, птицы или рыб и т. Д.

Зачем использовать пеллетные машины для производства кормов для животных? Оборудование для производства гранул для кормов для животных может представлять собой гранулятор с электроприводом с плоской матрицей, гранулятор с плоской матрицей для дизельного топлива или гранулятор с кольцевой матрицей в зависимости от масштаба производства.Это оборудование для гранулирования кормов, которое продается на мировом рынке. Гранулятор с плоской матрицей в основном используется в качестве оборудования для гранулирования кормов на малых фермах или для личного пользования, в то время как грануляторы с кольцевой матрицей выбираются в качестве оборудования для гранулирования кормов среднего и большого размера на заводе по производству кормовых гранул.

Комбинируя влажность, тепло и давление на ингредиенты корма, каждое из этих машин для гранулирования кормов может производить мелко измельченный, иногда пыльный, невкусный и сложный в обращении кормовой материал в питательные гранулированные корма для животных и птицы.Диаметр пеллет обычно составляет от 2 до 10 мм. Гранулированный корм, полученный с помощью оборудования для кормления гранул, может улучшить продуктивность животных, чем кормовой рацион. Гранулы хорошего качества имеют несколько преимуществ: тепло, выделяемое в процессе кондиционирования и гранулирования, может сделать корма более усвояемыми за счет разложения крахмалов; уменьшить количество отходов и меньшую сегрегацию в корме; улучшение вкусовых качеств и короткий период приема пищи; и, таким образом, улучшить продуктивность животных и эффективность корма. И последнее, но не менее важное: увеличивается объемная плотность, что увеличивает возможности хранения на большинстве складских помещений и, таким образом, снижает стоимость транспортировки.

Наиболее часто используемым оборудованием для производства гранул корма для рыбы является экструдер корма для рыбы, который используется для производства экструдированных гранул корма для рыбы. В соответствии с различиями в процессе экструзии, экструдеры для кормов для рыб подразделяются на два типа: экструдеры для сухих кормов для рыб и экструдеры для влажных кормов для рыб. Используя различные типы шнеков для контроля плотности готовых гранул корма для рыбы, экструдер кормов для рыб может производить плавающие, тонущие и медленно тонущие корма для рыб в зависимости от характеристик кормления и привычек рыб; экструзионная варка может уничтожить патогены и большинство вирусов и снизить уровень токсинов в ингредиентах корма; экструзионная обработка позволяет нам использовать ингредиенты влажных кормов с влажностью 22-42% для приготовления кормов в одношнековом экструдере кормов для рыб; экструзия позволяет производителям кормов для рыб изготавливать корма с высоким содержанием жира и до 50%; оборудование для производства экструдированных кормовых гранул для рыб может производить корм для аквакультуры различных размеров и форм, а экструдированные гранулы для рыбного корма стабильны в воде в течение длительного времени, поэтому они могут снизить потерю питательных веществ; Оборудование для производства экструдированных гранул может сделать корм для аквакорма более устойчивым к механическим воздействиям и уменьшить количество мелких частиц во время транспортировки.

Другой тип оборудования для производства гранул для рыбных кормов — это гранулятор для водных кормов с кольцевой матрицей. Кормовые гранулы, изготовленные с помощью этого оборудования для производства гранул, тонкие и плотные, с меньшим содержанием влаги. Оборудование для подачи гранул с кольцевой матрицей обеспечивает низкую стоимость обработки и более высокую производительность для индустрии водных кормов.

Оборудование для производства гранул с ключом и комплексные решения по переработке кормов, предлагаемые AZEUS

Производство топливных пеллет из биомассы

Введение

В последние годы популярность древесных пеллет в качестве топлива для отопления чрезвычайно возросла, и многие домовладельцы и коммерческие предприятия предпочитают пеллетные печи или котлы традиционному дровяному оборудованию из-за их родственников. простота использования.В результате быстро вырос спрос на топливные пеллеты. Однако древесина — не единственное подходящее сырье для производства топливных гранул. Для производства гранул можно использовать широкий спектр материалов биомассы, в первую очередь многолетние травы, такие как просо или мискантус. Более того, необходимое оборудование для производства пеллет доступно в различных размерах и масштабах, что позволяет использовать все: от мельчайших масштабов (отдельные домовладельцы, производящие только для личного пользования) до крупнейших коммерческих предприятий, производящих более 500 миллионов тонн. пеллет в год.

Свойства гранул биомассы

Гранулы биомассы обычно являются лучшим топливом по сравнению с их сырьем. Гранулы не только более энергоемкие, но и более удобны в обращении и использовании в автоматизированных системах кормления. Эти преимущества в сочетании с устойчивыми и экологически безопасными свойствами топлива делают его очень привлекательным для использования. Стандартная форма топливной таблетки — цилиндрическая, диаметром от 6 до 8 миллиметров и длиной не более 38 миллиметров.Иногда производятся и более крупные гранулы; если они имеют диаметр более 25 миллиметров, их обычно называют «брикетами».

| Сырье | Насыпная плотность (кг / м 3 ) | Энергосодержание (МДж кг -1 ) | Зольность (%) | Каталожный номер |

|---|---|---|---|---|

| 9018 6018 Опилки | 20.1 | 0,45 | 2 | |

| Кора | 676 | 20,1 | 3,7 | 2 |

| Остатки заготовки | 2,6415552904 9018 2,615 | 19,2 | 4,5 | 3, 7 |

| Пшеничная солома | 475 | 16 | 6,7 | 3, 9 |

| Ячменная солома | 430 179046 | 4,9 | 3, 8 | |

| Кукурузная солома | 550 | 17,6 | 3,7 | 3, 1 |

Примечание. умножьте на 430. Чтобы преобразовать из кг / м 3 в фунт / фут 3 , умножьте на 0,0624279.

Высококачественные гранулы — сухие, твердые и долговечные, с небольшим количеством золы, остающейся после сгорания. По данным Института топливных гранул, гранулы «премиум-класса» (которые являются наиболее распространенными гранулами в настоящее время на рынке) должны иметь зольность менее 1 процента, тогда как «стандартные» гранулы могут содержать до 2 процентов золы.Все окатыши должны иметь уровень хлоридов менее 300 частей на миллион и не более 0,5 процента мелких частиц (пыли). Многие виды сырья для биомассы имеют более высокое содержание золы, чем допускает стандарт. Кроме того, некоторые травы и другие материалы образуют золу, которая при высоких температурах имеет тенденцию к образованию комков и отложений. По этой причине большинство печей на древесных гранулах не подходят для сжигания топливных гранул, изготовленных из других материалов, кроме древесины. Вместо этого следует использовать печи, работающие на гранулах из биомассы, которые разработаны специально для этих видов топлива.

Описание процесса гранулирования

Процесс производства топливных гранул включает помещение измельченной биомассы под высоким давлением и проталкивание ее через круглое отверстие, называемое «фильерой». При воздействии соответствующих условий биомасса «сливается» вместе, образуя твердую массу. Этот процесс известен как «экструзия». Некоторая биомасса (в основном древесина) естественным образом образует высококачественные топливные гранулы, в то время как для других типов биомассы могут потребоваться добавки, которые будут служить «связующим», удерживающим гранулы вместе.

Однако создание топливных таблеток — это лишь небольшой шаг в общем процессе производства топливных таблеток. Эти этапы включают измельчение сырья, контроль влажности, экструзию, охлаждение и упаковку. Чтобы конечный продукт имел приемлемое качество, каждый шаг должен выполняться с осторожностью.

Измельчение сырья

Для грануляторов стандартного размера обычно требуется измельчение биомассы до частиц размером не более 3 миллиметров. Для выполнения этой задачи доступно несколько типов оборудования.Если биомасса довольно большая и плотная (например, древесина), материал сначала пропускают через «измельчитель», а затем пропускают через молотковую мельницу или подобное устройство, чтобы уменьшить частицы до необходимого размера. Более мелкая и мягкая биомасса (например, солома) может подаваться непосредственно в молотковую мельницу без предварительного измельчения.

Контроль влажности

Поддержание надлежащего уровня влажности в сырье жизненно важно для общего качества конечных гранул. Для древесины требуемый уровень влажности сырья составляет около 15 процентов или около того.Другие типы биомассы имеют другие требования — возможно, вам придется немного поэкспериментировать. Влагу можно удалить из сырья сушкой в печи или продувкой горячего воздуха над частицами или сквозь них. Если сырье слишком сухое, можно добавить влагу путем нагнетания пара или воды в сырье.

Экструзия

Гранула фактически создается на этом этапе. Ролик используется для прижатия биомассы к нагретой металлической пластине, называемой «фильерой». В фильере просверлено несколько небольших отверстий, которые позволяют продавливать биомассу в условиях высокой температуры и давления.Если условия подходящие, частицы биомассы сольются в твердую массу, превратившись в гранулы. Лезвие обычно используется для нарезки гранулы до заданной длины на выходе из фильеры. Некоторая биомасса имеет тенденцию сливаться лучше, чем другая биомасса. Опилки являются особенно подходящим сырьем для гранулирования, поскольку лигнин, который естественным образом присутствует в древесине, действует как клей, удерживающий гранулы вместе. Травы, как правило, не так хорошо срастаются, и получаемые в результате гранулы менее плотные и легче ломаются.Правильное сочетание свойств исходного материала и работы оборудования для гранулирования может минимизировать или устранить эту проблему. Также можно добавить к биомассе «связующий» материал, чтобы помочь ей склеиться, или смешать фракцию опилок с аналогичными результатами. Сообщается, что дистилляторы Dry Grains (продукт производства кукурузного этанола) улучшают связывающие свойства некоторой биомассы.

Охлаждение

Пеллеты на выходе из фильеры довольно горячие (~ 150 ° C) и довольно мягкие.Поэтому их необходимо охладить и высушить, прежде чем они будут готовы к использованию. Обычно это достигается продувкой воздуха через гранулы, находящиеся в металлическом бункере. Конечная влажность гранул не должна превышать 8 процентов.

Упаковка

Пеллеты обычно продаются в мешках по 18 кг, которые можно легко заполнить с помощью подвесного бункера и конвейерной ленты. Мешки должны иметь четкую маркировку с указанием типа гранул, их сорта (например, премиум или стандарт) и их теплосодержания.

Рисунок 1: Схема производства топливных таблеток.

Требования к энергии для производства пеллет

Производство пеллет требует довольно много энергии, как для сушки влажного сырья, так и для работы различных частей оборудования. Крупные предприятия обычно сжигают часть своего сырья, чтобы обеспечить тепло для сушки, тогда как на небольших предприятиях часто используются другие средства. Как показывает практика, гранулятору требуется от 50 до 100 киловатт электроэнергии на каждую тонну в час производственной мощности.Кроме того, электричество обычно требуется для работы любого используемого оборудования для измельчения, измельчения, сушки, охлаждения и упаковки в мешки. Если надежный источник электроэнергии недоступен, доступно оборудование на бензине или дизельном топливе.

Экономические соображения

Стоимость установки завода по производству окатышей не из дешевых; Как правило, рассчитывайте платить от 70 000 до 250 000 долларов за тонну в час. Большой разброс в стоимости зависит от размера, качества и доступности оборудования.Оборудование большей мощности часто дороже из расчета на тонну из-за большей прочности оборудования и (обычно) более высокого качества получаемых окатышей. Будьте осторожны при выборе самого дешевого доступного оборудования — вы можете пожалеть об этом позже, если оборудование окажется некачественным. Еще один важный фактор, который следует учитывать при выборе оборудования — наличие запчастей и специалистов по ремонту. Как правило, около половины закупочной стоимости оборудования приходится на гранулятор, а половина — на другие устройства.

Эксплуатационные расходы будут включать стоимость сырья, энергии, рабочей силы и обслуживания оборудования. Как правило, матрицы для гранул необходимо заменять через каждые 1000–1500 часов работы.

Другие важные факторы, которые следует учитывать

Двумя другими важными факторами, которые следует учитывать при принятии решения о производстве окатышей, являются наличие сырья и наличие рынка. Если вы производите пеллеты для личного пользования из биомассы, выращенной на собственной ферме, это относительно легко оценить.Однако, если вы рассматриваете производство пеллет как бизнес, жизненно важно определить и обеспечить стабильные поставки биомассы для ваших нужд. Опилки и другие отходы получить уже нелегко, а в некоторых районах они просто недоступны. Рынок топливных пеллет также является важным фактором. Вам не только нужно будет найти покупателя для вашего продукта, вы также должны принять во внимание, что большинству пользователей топливных гранул необходима поставка только в зимние месяцы. Тем не менее, важно отметить, что ваши инвестиции в оборудование для пеллет с большей вероятностью окупятся, если вы сможете эксплуатировать установку в течение значительной части года.Постоянная работа может потребоваться, если вы хотите окупить свои вложения в оборудование и работать рентабельно.

Ссылки

Демирбас, А. «Расчет более высоких значений теплотворной способности топлива из биомассы». Топливо 76, нет. 5 (1996): 431-34.

Lehtikangas, P. «Качественные свойства гранулированных опилок, лесозаготовительных остатков и коры». Биомасса и биоэнергетика 20 (2001): 351-60.

Мани, С., С. Сохансандж, Х. Би, и А. Турхоллоу. «Экономика производства топливных гранул из биомассы.»Прикладная инженерия в сельском хозяйстве 22, № 3: 421-26.

Мани, С., Л. Табил и С. Сохансанж.» Влияние силы сжатия, размера частиц и содержания влаги на механические свойства гранул биомассы из Травы ». Биомасса и биоэнергетика 30 (2006): 648-54.

Макдермотт, М.« Крупнейший в мире завод по производству гранул биомассы открывается во Флориде ». TreeHugger News, 13 июня 2008 г. По состоянию на октябрь 2008 г.

Pellet Fuels Institute. Стандартные технические условия PFI для плотного топлива для бытового / коммерческого использования.Арлингтон, Вирджиния: Институт топливных пеллет, 2008.

Самсон Р., С. Бейли Стэмлер и К. Хо Лем. Оптимизация использования просеянного проса для производства товарных топливных пеллет. Краткое изложение проектов Фонда исследований и разработок альтернативных возобновляемых источников топлива. Канада: REAP, 2006.

Schmidt, A., A. Zschetzsche, W. Hantsch-Linhart. Проанализируйте von biogenen Brennstoffen. TU Wien: Institut für Verfahrens-, Brennstoff- und Umwelttechnik, 1993.

Szary, L.

Сырьём для производства пеллет могут быть древесные и биологические отходы: кора, опилки, щепа, ветки, шелуха, кукурузные початки, выжимки сахарного тростника и т.д. Материал должен быть раскрошен до нужных размеров и высушен до нужной влажности 12-18%. Подготовленное сырье продавливается через отверстия в пресс-форме, в результате чего гранулы набирают необходимую плотность. В конечном счете, формуются пеллеты, которые охлаждаются, а затем упаковываются в мешки от 5 до 50 кг.

Сырьём для производства пеллет могут быть древесные и биологические отходы: кора, опилки, щепа, ветки, шелуха, кукурузные початки, выжимки сахарного тростника и т.д. Материал должен быть раскрошен до нужных размеров и высушен до нужной влажности 12-18%. Подготовленное сырье продавливается через отверстия в пресс-форме, в результате чего гранулы набирают необходимую плотность. В конечном счете, формуются пеллеты, которые охлаждаются, а затем упаковываются в мешки от 5 до 50 кг.

12.2018

12.2018

Используются различные конструкции прессов мощностью до 500 киловатт.

Используются различные конструкции прессов мощностью до 500 киловатт. Эти древесные остатки, вероятно, будут включать твердые примеси, такие как металлические отходы или камни. Эти примеси необходимо удалить с помощью просеивающей машины перед процессом гранулирования, чтобы предотвратить повреждение древесного гранулятора. Если ваши опилки очень прозрачные и не содержат твердых примесей, процесс просеивания можно исключить из вашего плана по изготовлению древесных гранул. (Связанный пост: Как сделать пеллеты из опилок? )

Эти древесные остатки, вероятно, будут включать твердые примеси, такие как металлические отходы или камни. Эти примеси необходимо удалить с помощью просеивающей машины перед процессом гранулирования, чтобы предотвратить повреждение древесного гранулятора. Если ваши опилки очень прозрачные и не содержат твердых примесей, процесс просеивания можно исключить из вашего плана по изготовлению древесных гранул. (Связанный пост: Как сделать пеллеты из опилок? )