Мелкосерийное производство на 3D-принтере, распечатать партию изделий

Само собой разумеется, что 3D-печать — это очень эффективный и точный способ изготовления объектов. Даже 3D-принтер начального уровня (печатающий методом послойного наплавления) — это отличный и доступный инструмент для проектирования и создание прототипов, которым без особого труда можно пользоваться в приватной обстановке собственного дома, поэтому не удивительно, что популярность таких принтеров растет с каждым годом.

Однако технология 3D-печати до сих пор практически не используется для производства ходовых товаров. Конечно, некоторые организации уже проявляют небольшую производственную инициативу (обратите внимание хотя бы на Shapeways), а несколько крупных компаний перешли на эксплуатацию 3D-принтеров промышленного уровня Stratasys. Тем не менее, подавляющее большинство пластиковых изделий всё ещё изготавливаются с использованием (уже вековых) методов производства литьём под давлением, которые стали золотым стандартом в сфере массового производства пластиковых деталей почти с самого начала внедрения их в производство (с 1872 года).

Почему? Большинство экспертов ответит, что технология 3D-печати является слишком дорогой для того, чтобы конкурировать должным образом с более устоявшимися методами производства. Но так ли это на самом деле? Недавно был опубликован официальный отчёт, в котором утверждается, что 3D-принтеры теоретически способны превзойти с небольшим отрывом методы литья под давлением.

Конечно, это совершенно не означает, что ваш собственный настольный 3D-принтер способен конкурировать с основными промышленными компаниями, так как эти многообещающие результаты достигаются только в очень специфических условиях.

Ключевой фактор — это объём. Для достижения необходимых результатов используются фермы 3D-печати: «производственные участки», состоящие из многочисленных доступных и не дорогих 3D-принтеров, работающих в синхронном режиме для производства пластмассовых изделий в больших объёмах (до 10000 объектов). Благодаря эффективной настройке, слаженной работе и другим специфическим условиям, оказались, что эти принтеры способны превзойти методы литья под давлением по таким критериям как, сложность, скорость и стоимость.

Таким образом, можно не без волнения предположить, что такой подход может привести к возникновению новой эры в производстве пластиковых изделий. Только не поймите это высказывание неправильно: в области 3D-печати всё ещё есть много шероховатых моментов, которые необходимо устранить, однако можно отметить, что начинается рассвет новой эры объемного производства, когда изделия настраиваются по желанию пользователя и заказчика.

Эта ферма 3D-печати оказалась пригодной для оптимизации производственных показателей при изготовлении партий, объём которых находится в диапазоне до 1000 единиц изделий, то есть в таком диапазоне, который традиционно считается проблемным для промышленного производства. Один из основных законов в производстве гласит, что чем больше партия, тем меньше затраты на изготовление единицы продукции, и это особенно верно для пластиковых объектов. Методы литья под давлением требуют дорогих инвестиций, а итерационные и инновационные затраты могут стать неприемлемо высокими для изготовления небольших партий.

Вот где пригодятся новые фермы 3D-печати. Они не только способны изготавливать объекты с довольно высокой скоростью (быстрее в 10-20 раз), инвестиции в производство также существенно ниже: приобрести около двадцати 3D-принтеров можно по цене одной системы для производства методом литья под давлением. Это позволяет изготовителям не только достигать более высоких темпов производственного роста, добиваться более эффективного использования трудовых ресурсов, но и предоставляет больше возможностей для инноваций и улучшает устойчивость к банкротству.

Тест проводился на настольных 3D-принтерах, которые теоретически изначально разрабатывались для изготовления небольших производственных партий. Перспективы ферм 3D-печати основаны на использовании сетевых и wi-fi-возможностей, большом объёме производства и экономной модульной конструкции: когда эти аспекты объединены вместе, то представляют собой мощную комбинацию.

Всё это очень интересно и перспективно, но, как показывают данные исследования, в настоящее время различия минимальны. На графиках ниже представлены данные, которые получены в результате исследования трёх разных типов 3D-принтеров, одного внешнего сервиса 3D-печати и одного типа системы производства методом литья под давлением. Предполагается, что машины уже приобретены (что отражено в цене каждой партии). Расчёты основаны на выборке из трёх различных партий.

Как показано на графиках, настольный принтер (синий цвет) может при особых условиях превзойти систему производства методом литья под давлением по всем параметрам. Хотя преимущество заметно лишь в нижнем диапазоне производственных объёмов, но, как и ожидалось, различия, к сожалению, становится минимальны при приближении размеров партий к 10000-ой отметке.

Совершенно не удивительно, что 3D-печать превосходит методы литья под давлением при объемах, не превышающих 100 изделий. Все классы производства наслоением значительно выгоднее в данном диапазоне (при расчете себестоимости одного изделия), чем методы литья под давлением. Однако гораздо более высокие капитальные затраты на такие системы промышленного уровня означают, что они перестают быть конкурентоспособными (по цене) уже при изготовлении партий объёмом от 100 до 200 единиц.

Тем не менее, стоит обратить внимание на различия между трендами: синим — настольным 3D-принтером в особых условиях и красным — в обычных условиях. После увеличения объёма производства до 800 единиц, 3D-печать больше не способна конкурировать при нормальных условиях. Только тогда, когда двадцать принтеров работают под присмотром одного оператора, во время работы «без обслуживающего персонала», 3D-печать теоретически может продолжать конкурировать с традиционными методами производства. Однако, когда объём производства превышает 10000 единиц, то исчезает даже это преимущество (в то же время можно справедливо ожидать, что наиболее крупные промышленные компании преодолевают это число с лёгкостью).

Даже при работе в оптимальных условиях 3D-печать в больших производственных масштабах однозначно не способна «выбить из седла» методы литья под давлением. Но, тем не менее, результаты очень впечатляют: они намного лучше того, что предсказывалось большинством.

И они становятся ещё более впечатляющим, если принять во внимание другие преимущества технологии 3D-печати. Это не только более высокая скорость изготовления, 3D-печать с помощью нескольких принтеров расширяет возможности настройки и модификации. При производстве методом литья под давлением такие аспекты резко удорожают себестоимость. И, конечно же, 3D-печать позволяет получать изделия с таким высоким уровнем геометрической точности, который очень труднодостижим с помощью традиционных методов производства.

И наконец, технология 3D-печати постоянно совершенствуется: новые инновации, возможности оптимизации предлагаются ежемесячно. В ближайшие годы это должно дать технологии 3D-печати дополнительные преимущества. Это означает, что FDM-принтеры пока ещё рано списывать со счёта.

Таким образом, вернёмся к первоначальному вопросу: составляет ли технология 3D-печати жизнеспособную и доступную альтернативу методам производства литьём под давлением? Ответ, как предлагается в этом исследовании: почти да. В то время как традиционные методы изготовления по-прежнему являются лучшим вариантом для массового производства, 3D-принтеры (печатающие методом послойного наплавления) вполне способны конкурировать, или даже превосходить их при изготовлении небольших партий (1000 объектов).

3dpt.ru

Применение 3D-печати в производстве | 3D-week.ru

Большинство людей думают, что 3D-печать можно использовать только для прототипирования или макетирования, но не для производства конечных изделий. Другими словами, 3D-принтеры не все воспринимают как устройства для серийного производства деталей. И, до недавнего времени, это было верное утверждение.

Однако, есть такие ситуации, при которых наиболее предпочтительным и экономически эффективным методом производства будет именно 3D-печать (здесь и далее FDM-печать).

Из всех распространенных методов для производства пластиковых изделий, 3D-печать имеет свой собственный уникальный набор преимуществ и недостатков.

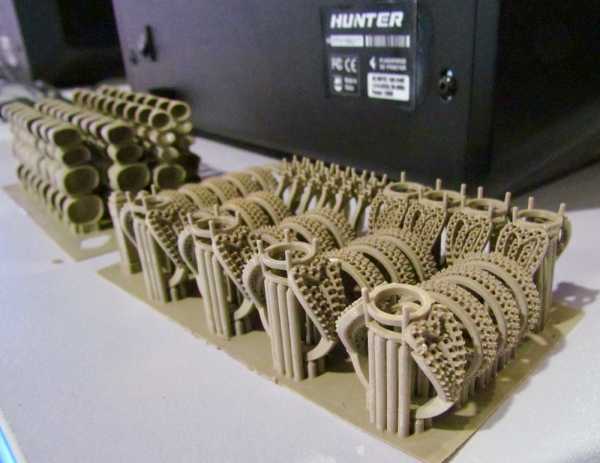

Печать на 3D-принтере позволяет максимально точно подобрать параметры изделия и отлично подходит для изготовления небольшой партии. 3D-печать позволяет делать детали со сложной геометрией и структурой, именно такие, какими они были задуманы, без оптимизаций под оснастку и каких-либо дополнительных затрат. Эта технология имеет максимальную гибкость изменения продукта после начала серийного производства, и опять же, без затрат. Только представьте, вы запустили на производстве партию изделий и в процессе изготовления выявили недостаток конструкции изделия. Традиционным способом изготовления, например, литье под давлением, потребовалось бы останавливать производство, дорабатывать всю оснастку, а затем запускать процесс по новой. Что же касается 3D-печати, то в данном случае, нужно всего лишь внести изменения в цифровую модель и тут же продолжить печать.

Все понимают, что печать единичных изделий на принтере просто незаменима ни одной из традиционных технологий. Если же рассматривать изготовление очень больших партий деталей, измеряемых сотнями или тысячами единиц, то чаша весов перевешивает в сторону традиционных способов изготовления серийной продукции, главным образом из-за экономической составляющей. Такой способ производства как литье под давлением будет экономически более выгоден при изготовлении 1000 и более изделий. Если посмотреть на диаграмму, которую мы подготовили для наглядности, то можно увидеть зависимость стоимости производимых шахматных фигур от размера партии при литье под давлением и печати на FDM-принтере.

Серийная 3D-печать. Данные, приведенные в диаграмме, усредненные и не являются точным расчетом.

Как вы видите, стоимость производства деталей на 3D-принтере всегда постоянна. При литье под давлением, стоимость оснастки, закладываемая в изделие, делает единичные партии экономически не выгодными, тогда как в больших партиях себестоимость единицы продукции получается ниже, чем при FDM-печати.

Можно привести несколько примеров, когда изготовление больших партий изделий на 3D-принтере было единственно возможным решением.

В 2012 году американский предприниматель Брук Драмм создал недорогой 3D-принтер Original Printrbot и разместил свой проект на Kickstarter, что позволило ему собрать более $ 830 000 от 1 800 спонсоров. Этих средств должно было хватить на создание около 1 200 комплектов запчастей PrintrBot. При этом, каждый набор содержал всего 22 шт. пластмассовых деталей, 16 из которых являлись уникальными.

Для поставленной задачи Бруку необходимо было сделать огромное количество деталей, но традиционные способы изготовления не могли справиться с этой задачей. Если бы он использовал литье под давлением, то это потребовало бы создать большие и очень сложные формы для литья, а значит, понести большие финансовые затраты. В то же время, такая технология имеет ряд ограничений, что не позволило бы Бруку сделать некоторые очень сложные элементы.

Аналогичная ситуация с применением ЧПУ станков с высокой степенью детализации. Детали, выполненные на ЧПУ стоили бы целое состояние.

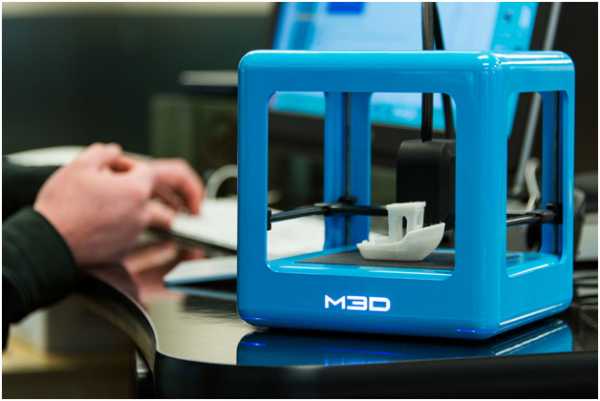

Выход был найден легко. Детали Printrbot были выполнены на 3D-принтере. Он использовал свой принтер, чтобы создать детали для 10 принтеров. Затем, собрав 10 принтеров, он использовал их одновременно для печати всей партии деталей. Такую мини фабрику он назвал «bot farm».

При цене $ 500 за один Printrbot, его мини фабрика обошлась в сумму около $ 5000. Это конечно не малая сумма для небольшого предпринимателя, но, когда он закончил их использовать для производства деталей, просто продал их.

Таким образом, использование нескольких FDM 3D-принтеров было действительно лучшим способом производства, чтобы изготовить набор деталей в промышленных объемах. Еще одним вариантом применения нескольких FDM-принтеров одновременно может быть ситуация, когда требуется ускорить печать одного большого задания, разделив его на несколько параллельно работающих машин.

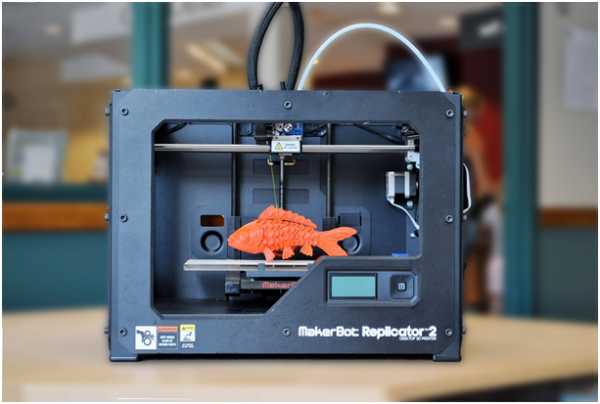

Рассмотрим еще один пример применения так называемых ферм 3D-принтеров. Компания Robohand из США использует одновременно 50 FDM-принтеров Makerbot Replicator для печати изделий. Robohand создает функциональные анатомические манипуляторы, которые выступают недорогой альтернативой стандартным протезам для тех, кто остро в них нуждается.

3D-печать на нескольких FDM-принтеров идеально подходит для такого производства, поскольку позволяет сделать много деталей, сохраняя при этом способность настроить каждый элемент манипулятора под особенности конкретного пользователя.

В отечественном производстве 3D-принтеры до сих пор применяются крайне ограниченно. Причина этой проблемы в том, что в России очень мало специалистов в области аддитивных технологий. Тем не менее, в последнее время отмечается рост интереса к 3D-оборудованию со стороны промышленных предприятий. Будем надеяться, что вскоре и на наших предприятиях, по примеру запада, можно будет увидеть массовое применение 3D-принтеров в производстве серийных продуктов.

Понравилось? Покажи друзьям!

3d-week.ru

Производство 3D-принтеров в России. Обзор и интервью — PICASO 3D / Top 3D Shop corporate blog / Habr

Это третий выпуск видеоблога о цифровом производстве. В этот раз мы расскажем вам о производстве 3D-принтеров в России на примере компании PICASO 3D. Вы увидите экскурсию по фабрике в Зеленограде и интервью с учредителем, узнаете, как всё начиналось и каковы планы известного российского производителя 3D-принтеров на ближайшее время.

История PICASO 3D началась в 2010 году, когда два студента — Андрей Исупов и Максим Онисимов познакомились с проектом Rep-Rap и за пару месяцев напечатали и собрали в городской квартире свой первый принтер GEN X.

В 2011 они уже продали более 50 таких устройств.

Потом был PICASO 3D Builder и первый опыт серийного производства.

В 2014 стартовала серия PICASO 3D Designer, созданная в рамках которой PRO 250 пользуется популярностью, производится и продается и поныне.

Примененная в этом принтере технология быстрой двухэкструдерной печати JetSwitch перевернула представления о том, какой должна быть FDM-печать двумя материалами.

Наконец, старшая модель линейки, Designer X PRO, получившая в реинкарнацию в новом корпусе, до сих пор остается одним из лучших персональных 3D-принтеров с технологией FDM.

На производстве PICASO 3D нас встретил сооснователь и генеральный директор фирмы — Андрей Исупов.

Андрей рассказал нам о полном цикле производства оборудования, его этапах и разделении работ на конвейере. Всё это вы можете увидеть в видео.

Производство

Автоматика включена в рабочий процесс там, где требуется особая точность — при размещении элементов на печатных платах, их сборке и пайке. Большая часть работ, включая сборку узлов с многократной проверкой работоспособности и качества, производится вручную.

Главный инженер производственной площадки, Вячеслав, рассказал нам о сборке печатных плат.

“Специальные автоматические станки наносят на платы паяльную пасту по трафарету.

Размещают транзисторы и конденсаторы, прочие элементы.

Мелкие комплектующие подаются в сборочный станок на лентах с бобин.

После сборки плата проходит автоматический и визуальный контроль.

Платы проверяются сканирующей системой и сотрудниками на нескольких этапах сборки.

После сборки плата запекается при 270 градусах Цельсия — происходит расплавление припоя и прочное соединение компонентов.

В итоге мы имеем спаянную плату.

Дальше она отправляется на контроль качества, прошивку, выводной монтаж, проверки, а потом поступает в сборку.

Количество брака на производстве плат — 0,02%.”

Участок сборки принтеров разделен на секции.

В одном месте собирают отсеки электроники — в отсек электроники устанавливается печатная плата, затем отсек уходит на проверку.

В следующей секции производится сборка столов — устанавливаются валы, проверяются все размеры, жесткость, дальше стол тоже уходит в ОТК.

На сборке механики натягиваются ремни, устанавливается печатающая головка.

В секции сборки печатающих головок собирают гордость фирмы — печатающие головки с технологией JetSwitch.

Основная особенность этой печатной головки — очень быстрое переключение между материалами и высокое качество печати.

В конструкцию головы включены энкодеры, температурные и другие датчики. Конструкция выполняется с микронными допусками и содержит высококачественные компоненты, что здорово удорожает ее, но служит гарантией качества.

JetSwitch — уникальная разработка PICASO 3D, запатентованная в России, США, ЕС, Китае и Индии. На данный момент, JetSwitch обеспечивает самую быструю и качественную двухматериальную печать по технологии FDM, разработки других компаний отстают, даже таких, как Ultimaker.

Принтеры собираются на каркасе, затем переходят в отдел корпусирования, где на них монтируется внешний корпус, после чего отправляются на тестирование.

Принтеры тестируют на протяжении нескольких дней, проверяют переключение, равномерность подачи, выравнивание стола, все узлы принтера проверяются в работе.

Большинство деталей принтера, такие как каркас, корпусные элементы, платы, производится различными предприятиями в России. Направляющие делает немецкая фирма BOSCH.

В Китае сейчас заказываются шаговые моторы, блоки питания, вентиляторы и стандартные узлы, которые там уже имеют достаточно высокое качество.

Закупаются только качественные детали проверенных производителей, это выходит недешево, но помогает сделать принтер отказоустойчивым и способным работать в режиме 24/7.

Собранные, протестированные и упакованные принтеры хранятся на конечном участке производства до отправки клиентам.

Интервью

С производства мы отправились в офис PICASO 3D, для более детальной беседы.

О названии. Почему именно PICASO?

Мы очень долго выбирали название, были и другие похожие варианты, но остановились именно на этом, как самом понятном, простом и красивом, в т.ч. и для выхода на европейский рынок, на который мы сразу нацелились.

Как ваше увлечение реп-рапом вылилось в производство коммерческого продукта, как так получилось?

На тот момент на рынке было очень мало предложений принтеров, были какие-то полуфабрикаты, никакого намека на дружелюбность к пользователю и эргономичность, простоту работы. Проще говоря, не было ни одного готового к работе профессионального продукта. Мы поняли, что это хорошая свободная ниша, и у нас было представление чем мы хотим ее занять.

Были ли среди первых клиентов производственные компании?

Не так много. Больше было предпринимателей, у которых появились свободные деньги и они решили попробовать что-то новое, вроде 3D-печати на заказ.

Как изменилась целевая аудитория за это время?

Сама технология развивается, оборудование становится более профессиональным, приходит больше клиентов из бизнеса разного калибра. Рост рынка мы видим в индустриальном применении, в работе с серьезными инженерными пластиками выдерживающими экстремальные нагрузки и температурные режимы.

Что нового в материалах?

Материалы с наполнением углеродным волокном появились относительно недавно. Это направление очень интересно тем, что материалы относительно недорогие и имеют очень хорошие прочностные характеристики, а принты из них выдерживают температуры около 200 градусов Цельсия.

Вы готовите какие-то новые материалы к выпуску на рынок?

Да, мы готовим два новых материала. Оба — угленаполненные, это материалы линейки Ultran. Один из них — более индустриальный, имеющий более высокие характеристики на выходе в готовых изделиях, но более гигроскопичный и требующий перед печатью сушки при температуре около 120 градусов в течение трех часов. Если содержать его при 80 градусах или в защищенной от влаги атмосфере, он будет стабильно работать. Второй материал — дороже, дает менее прочные детали, но намного меньше впитывает влагу из воздуха. Сейчас мы как раз проводим тесты, составляем таблицы свойств и к Top 3D Expo будем иметь на руках все характеристики, которые представим на выставке вместе с самими материалами. Основное применение наших материалов — всевозможные инженерные детали. Высокая прочность, слабое трение — очень хорошо подходит для всевозможных шестеренок. Прочность на разрыв в 2-2,5 раза выше, чем у ABS.

Очень интересно. Сколько такой пластик будет стоить?

Пока не буду раскрывать порядок цен, мы назовем их когда анонсируем линейку материалов к продаже. Конечно, стоимость будет выше, чем у бытовых пластиков типа PLA, ведь это материалы целевые, предназначенные для промышленности.

Каковы успехи PICASO 3D на международном рынке?

Пока мы ездим по международным выставкам, вызываем интерес у зарубежных коллег и потенциальных клиентов. Модель X PRO мы создавали именно под международный рынок. В этом году мы начнем рассылку демонстрационных образцов зарубежным дистрибьюторам, к концу года планируем выйти на полноценные международные продажи.

Сколько принтеров вы продаете ежегодно?

Цифры варьируются от года к году, в среднем это около 1500 машин, в этом году хотим продать 2000.

Как так вышло, что у вас вообще есть какие-то конкуренты в России?

Одна компания не может занять весь рынок — существует антимонопольное законодательство. Мы и не стремимся создавать машины для закрытия всех сегментов. Есть ниши, которые пока не входят в наш круг интересов, наша главная цель — создать максимально качественные аппараты в своем сегменте, а не закрыть весь рынок абы чем. Мы с самого начала не хотели делать маленькие хоббийные принтеры — они нам просто не интересны. Мы делаем аппараты для практического промышленного применения, это совсем другая история. Создав JetSwitch и X PRO на его основе, мы подготовили себе платформу для производства новинок, которые отвечают нашим стандартам качества и входят в наш круг интересов.

Будет что-то новенькое? Когда мы узнаем об этом?

Часть мы покажем уже на Top 3D Expo 10 апреля, остальное позже, посмотрим когда.

Как ты видишь развитие аддитивных технологий и цифрового производства вообще? Считаешь ли, что персональный 3D-принтер будет на столе у каждого инженера?

Был такой лозунг “3D-принтер в каждый дом”, так вот — в него я не верю. Этот продукт не для дома. Конечно, есть увлеченные люди, которые и станки дома ставят, и для них эксплуатация 3D-принтера не будет проблемой. Но основная целевая аудитория — профессионалы, для которых это незаменимый инструмент — конструкторы, инженеры. Да, в работе конструктора — самый оптимальный вариант, когда на каждом рабочем месте есть свой персональный 3D-принтер.

Как ты видишь развитие аддитивных технологий в ближайшем будущем?

Никто не знает, какие новые технологии могут появиться на рынке в любой момент и изменить “правила игры”. Пример — технология CLIP, которая возникла внезапно, поменяла SLA-технологии. Что касается FDM, если смотреть на то, что мы имеем сейчас, скорее всего — недорогой сегмент персональных FDM-принтеров начнет меняться — машины будут постепенно дорожать, но намного быстрее увеличивать свои возможности. В первую очередь это касается печати более прочными и более конструктивными материалами.

История PICASO 3D — отличный пример того, что цифровое производство в России живет и развивается, а также прекрасная иллюстрация того, что обычные студенты могут создать свой крутой проект и он станет коммерчески успешным. Я желаю команде PICASO 3D развития на российском рынке, признания на международной арене, а также еще большего количества новинок.

Приглашаем вас на выставку-конференцию Top 3D Expo, которая состоится 10 апреля в Технополисе «Москва». Вход бесплатный, регистрируйтесь на сайте и приходите, предъявив паспорт.

На выставке вы сможете увидеть «живьем» 3D-принтеры PICASO 3D и напечатанные на них образцы, задать вопросы сотрудникам компании и узнать много нового и интересного.

Также в экспозиции — промышленный робот KUKA, болид Bauman Racing Team, стенд виртуальной реальности VR Concept и многое другое.

habr.com

Бизнес по производству пластиковых изделий на 3D принтере

Одной из самых поразительных вещей, созданных в наше время, является 3D-принтер. Это чудо техники позволяет воссоздавать что угодно, начиная от элементов домов до человеческих органов.

Аппарат для бытовых нужд имеет гораздо более скромные характеристики, однако с их помощью вполне возможно использовать 3d принтер в коммерческих целях. Чтобы удовлетворить потребительские запросы в части производства эксклюзивных товаров из пластика. Как организовать домашний бизнес с помощью 3d принтера? Ниже рассмотрим все, что можно сделать с помощью 3d принтера.

Что можно сделать на 3D принтере?

3D-принтер дает возможность напечатать достаточно большой перечень товаров из пластика. Это обусловлено промышленными особенностями устройства:

- печать с высоким разрешением;

- сверх-точность;

- поддержка разных видов пластика.

- низкая стоимость сырья.

Выбирая товары для печати, следует учитывать, что бытовой 3D-принтер имеет небольшую производительность. При этом размеры изделий могут быть не более 30 см.

Что можно напечатать на 3d принтере фото:

- Все для дома (необычных форм посуда, мебельная фурнитура, декор для интерьеров, приспособления для домашних животных, сборная детская мебель, аксессуары для ванной комнаты).

- Детские игрушки (мультяшные или компьютерные герои, детали больших игровых конструкций, элементы для оформления кукол и игрушечных зверей, конструкторы для моделирования).

- Инструменты для лабораторных работ (колбы, лотки, емкости, резервуары).

- Изготовление пластиковых деталей на 3d принтере. Копии изношенных деталей (пластмассовые шестерни, колпачки, втулки, уплотнители, защелки, кнопки).

- Оформление наружной рекламы (3D логотипы, надписи).

- Вещи напечатанные на 3d принтере для модельеров (элементы обуви уникального дизайна, разнообразные обручи и заколки, фурнитуру к одежде).

- Сувенирная продукция (миниатюры знаменитых архитектурных сооружений, созданных по личным снимкам мини-копии людей, статуэтки скульптур, бижутерия).

- Учебные стенды (устройство автомобиля, макет ДНК, структуры молекул, устройство человека).

- Эксклюзивные аксессуары (брелоки для ключей, визитницы, чехлы для гаджетов, мини-шкатулки).

- Автотюнинг. Печать на 3d принтере частей бампера, зеркала, молдинги, ветрозаборники и пр.

И это далеко еще не все что можно делать на 3d принтере. Например, некоторые модели 3D-принтеров позволяют напечатать детали подобных себе устройств простейших моделей. Производство собственных 3D-принтеров потребует больших усилий, нежели копирование сувенирной пластиковой продукции. Однако конкуренции у такого бизнеса в ближайшее время наверняка не будет!

Магазин оригинальной продукции

Поставить на поток печать пластиковой 3-D продукции в какой-то конкретной сфере достаточно непросто. А вот открыть собственный магазин, где клиенты смогут заказывать печатную продукцию с эксклюзивными характеристиками, вполне по силам обычному частному предпринимателю, даже если он новичок. Тем более что огромных денежных расходов это не требует.

Чтобы сэкономить бюджет, необходимо осуществлять продажу печатной продукции через Интернет. Помимо минимизации стартовых вложений онлайн-торговля имеет и другие преимущества:

- В сети есть хорошие возможности для рекламы. Параллельно можно принимать заказы, посредством социальных сетей, создав там группу-аналог вашего магазина.

- Круглосуточная коммуникация с клиентами увеличит объем продаж. Многие люди ищут подарки через Интернет в свободное от работы время. Сайт может постоянно принимать заказы. Как вариант, можно поместить на сайте специальную форму заявки (с описанием пожеланий клиента) на обратный звонок.

- Реализуя продукцию под индивидуальные заказы, вы обеспечите отсутствие на складе остатков.

Какой выбрать 3D принтер для бизнеса?

При выборе 3D-принтера для реализации бизнес-идеи важно учитывать следующие критерии:

- Стоимость. Интернет предлагает совершенно разные варианты. На те, которые имеют неприлично низкую цену, не стоит тратить время. Стоимость качественного 3D-принтера для бытовых нужд в зависимости от производителя стартует от 3000 у.е.

- Расходные материалы. Цены на рулоны с пластиковой нитью колеблются в пределах 35-55$ / кг. Такой зазор обусловлен качественными характеристиками и цветовыми вариациями. Лучший вариант – приобретать комплектующие и расходные материалы от производителя принтера. Плотность abs пластика для 3d принтера должна быть около 1,05 г/см³.

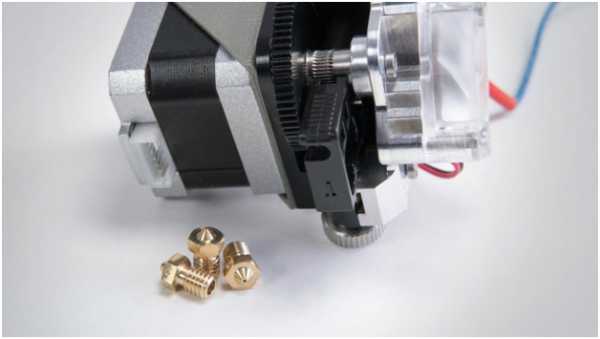

- Диаметр печатающего сопла. Разрешение – одна из самых важных характеристик трехмерных принтеров. Чем больше микрон способен воспроизводить принтер, тем качественнее будет изделие (более гладкое). Для домашнего производства 100 микрон вполне хватит. Тем более что можно после печати провести дополнительную обработку изделия (например с помощью ацетона) как показано на рисунке

- Многоцветная печать. Объемная печать в цвете – удел дорогих моделей. Несколько печатающих головок в процессе работы совмещают усилия, благодаря чему удается воспроизводить изделия оригинальных оттенков. Для домашнего производства это не самый важный параметр принтера, ведь необходимые элементы можно подкрасить вручную.

- Ограничение размера изделия. Недорогие устройства производят детали размером всего 12 см максимум. Имеет смысл выбрать принтер, способный напечатать изделие весом до 5 кг и объемом до 30 см. Не забывайте, что элементы можно склеивать. Поэтому размеры не всегда ограничивают вас в возможностях.

- Поддержка видов пластика. Материал, который используется в бытовых 3D-принтерах, представляет собой ПЛА-пластик (изготавливается из сахарного тростника / кукурузы) или АБС-пластик (изготавливается из нефтепродуктов). Из первого вида делают игрушки и посуду. Второй вид подходит для других изделий. Он более долговечен и устойчив к высоким температурам. Подбирая модель 3D-принтера, есть смысл отдать предпочтение (если позволяет бюджет) устройству с поддержкой обоих видов пластиковых нитей.

- Поддержка технологии печати FDM. 3d принтер с технологией fdm имеет свои особенности. fdm 3d принтер с двумя экструдерами умеет выполнять две печати одновременно. Притом материалы и цвета могут быть разными. Естественно производительность таких принтеров выше в 2 раза! В бюджетных моделях может быть просто дополнительная печатающая головка, но это еще не FDM технология, так как здесь существуют свои ограничения.

С учетом максимальных характеристик, приведенных в статье, эксперты рынка рекомендуют для реализации бизнес-идеи с помощью 3D-принтера модель Cubify 3D Printer.

Технология объемной печати позволяет раскрыть творческий потенциал и реализовать собственные инновационные идеи. Использование 3D-принтера изготовления уникальных пластиковых изделий при правильном подходе принесет достойные заработки. Такая продукция может быть востребована в различных сферах, поэтому собственное «печатное» дело имеет все шансы стабильно развиваться и радовать своего владельца.

EKOCYCLE Cube – это еще одна интересная модель 3D-принтеров, которая позволяет производить печать, используя пластиковые бутылки в качестве сырья. Данная модель принтера была специально разработана для утилизации и переработки мусора. Таким образом, создатели и пользователи работают в направлении очищения окружающей среды.

Чтобы сделать, например, чехол для телефона необходимо заполнить картриджи тремя пластиковыми бутылками емкостью в 0,5л и задать параметры печати.

businessideas.com.ua

Печать автозапчастей на 3D принтере как бизнес: пошаговое руководство

Добавлено в закладки: 0

Как открыть печать автозапчастей на 3D принтере

Еще недавно 3D принтер казался фантастикой. А сегодня им активно пользуются во всем мире. Существует множество технологий печати с использованием различных материалов. 3D принтер нашел свое применение в самых различных областях: от печати протезов и имплантов до производства самых различных конструкторских элементов и деталей разного размера и сложности. 3D печать активно используется автоконцерном Ford для изготовления как песчано-полимерных литейных форм, так таких сложных изделий как головка блока цилиндров или впускных и выпускных систем. Давайте рассмотрим печать автозапчастей на 3D принтере как выгодный современный бизнес.

На видео: Печать автозапчастей на 3D принтере

Печать автозапчастей на 3D принтере позволяет достичь высокой точности изготовления изделий, при этом сам процесс относительно не сложный. А именно это необходимо при производстве автозапчастей. Производство деталей с помощью такого принтера требует наличие знаний технологий производства и всех принципов работы продукта, а также необходимого программного обеспечения. Помимо этого необходимы квалифицированные специалисты.

Давайте же подробнее разберемся, что такое 3D печать, какие существуют технологии и как наладить производство автомобильных запчастей на 3D принтере.

Какие существуют технологии 3D печати?

На сегодняшний день существует достаточно много технологий, позволяющих изготавливать изделия на 3D принтере. Все они построены на принципе послойного создания объекта.

Технологии производства запасных частей на авто с помощью 3D печати

Лазерная стереолитография

Изделие формируется из о жидкого фотополимера,который твердеет под воздействием излучения, которое формирует объект слой за слоем. Селективное лазерное спекание. При использовании этой технологии объект создается из порошкового материала (это может быть пластик или металл), который плавится под воздействием лазера, а сам процесс протекает в бескислородной среде.

Электронно-лучевая плавка

В этом случае электронным лучом плавится металлический порошок, а процесс проходит в вакууме. Эту технологию используют для создания крупногабаритных моделей из тугоплавких металлов.

Моделирование методом наплавления

Для формирования объекта послойно укладывают нити из пластика, металла или воска.

Метод многоструйного моделирования

Используется струйная печать.

Изготовление объектов с использованием ламинирования

Изделие формируется путем послойного склеивания пленочного материала, каждый слой которого режут лазером или лезвием.

3D Printing (3DP)

Технология похожа на технологию селективного лазерного спекания, но в этом случае плавление не используется, а объект создается путём склеивания из порошкового материала, при использовании струйной печати. Данная технология используется при цветном моделировании – при печати в клей добавляют краситель.

Материалы, с которыми работает 3D принтер

Приняв решение о производстве автомобильных деталей, вы должны определиться, из каких материалов будете их создавать. В настоящее время на рынке существует множество устройств, печатающих изделия из различных материалов. На схеме представлены виды сырья и их свойства, а также сфера применения.

Самое сложное в 3D печати – создание компьютерной модели детали. А принтер сам воссоздаст изделие по эскизу из имеющегося сырья.

Преимущества и недостатки 3D печати автозапчастей

Как и в любом деле, здесь существуют проблемы и трудности, которые стоит учитывать:

- Не любое изделие вы можете напечатать. И материалы подходят не для всех деталей. Прием посетителей всегда должен вести грамотный специалист-консультант. Иногда вам все-таки придется отказывать клиенту.

- Небольшие «домашние» 3D принтеры могут иметь недостаточное расширение. Часто изделие будет пребывать дополнительной доработки.

- Технология цветной печати изделий пока не находится на должном уровне. Цвета не всегда яркие и точные. Но ведь это не главное в автозапчастях?

- Достаточно высокая стоимость как самого принтера, так и чернил. Также необходимо будет иметь на производстве дополнительные инструменты для некоторой корректировки – их вам тоже придется включить в себестоимость производства.

Однако, если вы настроены серьезно, трудности вас не испугают. Ведь печать автозапчастей на 3D принтере дело интересное и перспективное. Время идет, наука развивается. Создаются и совершенствуются технологии. А это значит, что со временем вы получите еще больше возможностей для развития своего бизнеса.

На видео: Бизнес на печати запчастей на принтере 3D

Изготовление автозапчастей на 3D принтере

Если вы решили создать мастерскую по печати 3D принтере, то рекомендуем вам попробовать печатать автозапчасти. В нашей стране огромное количество автомобилей. И практически каждый автолюбитель сталкивался с ситуацией, когда нужную деталь необходимо заказывать и долго ждать, даже если деталь достаточно простая.

Производство изделия состоит из двух фаз:

- создание макета

- сама печать.

Макет создается в специальной программе, а со временем, макеты накопятся и эту фазу вы будет все чаще пропускать. Преимуществом 3D печати изделий является точность, простота и универсальность. Ведь можно печатать самые разные детали, а также фрагменты корпуса.

biznes-prost.ru

Как сделать деталь, напечатанную на 3D-принтере, более прочной

Как нам всем хорошо известно, детали, напечатанные на обычном домашнем 3D-принтере, получаются не такими прочными и служат не так долго, как оригинальные. Мы подумали, что было бы здорово научиться как-нибудь укреплять напечатанные детали, и немного над этой идеей поработали.

Такие более прочные детали позволят нам использовать их в реальном деле, при высокой нагрузке. Тогда, вместо того чтобы искать оригинальные детали на замену сломавшимся в гаджетах, роботах, машинах, механических игрушках или для любого разрабатываемого проекта, мы сможем просто напечатать их.

Необходимость в разработке такого руководства возникла у автора тогда, когда он купил на eBay велосипедные подвесные сумки. Одну для подруги, другую для себя. Крепление сумок подразумевало, что руль имеет толщину в один дюйм (2,54 см), и едва подходило к женскому велику. Руль же мужского велосипеда имел диаметр 3,15 мм, и на него крепление не налезало.

Поэтому появилась мысль изготовить деталь по размеру соответствующего крепления, напечатав ее на 3D-принтере.

Шаг 1. Требующаяся деталь

Вот узел, который нужно воспроизвести на 3D-принтере.

Чтобы что-то напечатать, для начала требуются файлы 3D-модели. Их, соответственно, нужно найти и скачать в интернете или же разработать самостоятельно. Второй вариант представлялся единственно возможным, поскольку готовых 3D-моделей для такой специфической детали найти невозможно, и нужно было модифицировать ту, которая имелась, так, чтобы она налезала на руль.

Однако всем прекрасно известно, что напечатанные на 3D-принтере детали прочностью не отличаются. Напечатанный обычным способом данный узел получился бы не настолько прочным, чтобы надежно держать тяжелую сумку на тряской дороге. Тогда возникла мысль как-то укрепить эту деталь, придав ей достаточно прочности.

Автор несколько лет занимался судомоделированием и имел возможность убедиться, насколько слои стекловолокна и эпоксидки делают более крепкими даже тонкие фанерные детали, в результате чего они без проблем выдерживают высокие нагрузки.

Поэтому и в данной работе было решено задействовать стекловолокно и эпоксидный клей-смолу.

Первоначально планировалось снять чертеж детали, внести необходимые изменения по размерам и покрыть все стекловолоконной тканью с эпоксидным клеем. Итак, приступим к моделированию.

Шаг 2. Проект первый

Деталь должна быть такой. Все размеры подогнаны, всё в целом увеличено и утолщено. Увеличены и поверхности, чтобы на них можно было наклеить стекловолокно.

Кроме того, на каждой из сторон предусмотрены желобки, чтобы заполнить их эпоксидкой для придания еще большей прочности. Смоделированы также сквозные отверстия, чтобы части узла было проще соединять друг с другом и чтобы стекловолокно и смола соединяли их изнутри.

Деталь напечатана на принтере Up и проверена на предмет того, подходит ли она по размерам.

Тип заполнения выбран решетчатый, что позволило оставить достаточно пустого пространства внутри детали. В обычной ситуации это уменьшает прочность, но сделано это было сознательно. В детали просверлено еще несколько отверстий, чтобы позволить эпоксидному клею проникнуть внутрь и укрепить ее.

Шаг 3. Нанесение стекловолокна и эпоксидного клея на первый проект

Это самая грязная часть работы. С эпоксидкой и стекловолокном работать сложно. Всё везде липнет так, что потом почти не отмоешь.

Сначала полоски стекловолоконной ткани были наклеены на обе половинки детали, чтобы они лучше скреплялись.

Затем всё было выложено на кусок нейлона, поскольку эпоксидная смола, к счастью, к нейлону прилипает не так смертельно. После этого эпоксидка была нанесена на поверхность детали, вырезан соответствующей формы и размера кусок стекловолоконной ткани, поверх которой был опять-таки нанесен эпоксидный клей. Клея было столько, что стекловолокно стало прозрачным.

Вся эта процедура повторилась для другой стороны детали, после чего смола день застывала. Даже немного больше, чтобы всё скрепилось намертво.

Шаг 4. Еще эпоксидки для дополнительного укрепления с боков

Решено было также добавить еще эпоксидного клея в специально предусмотренные для этого торцевые бороздки.

Шаг 5. Проект второй

При разработке первого проекта имелось в виду, что деталь через просверленные в ней дополнительные отверстия будет частично заполнена эпоксидной смолой, а снаружи ее будет держать пропитанное эпоксидкой стекловолокно. В процессе печати первой детали родилась идея смоделировать только ее оболочку, а внутри все вообще сделать только из эпоксидного клея и стекловолокна.

И вот, пока первый проект застывал, решено было приступить к моделированию второго. Хотелось сравнить оба варианта в плане прочности и легкости в изготовлении. Во втором проекте в заполнении двух фрагментов детали (для крепления нужно две части) был использован различный подход.

На фото видно, что второй проект – это пустая оболочка со стенками в 1 мм толщиной. Округлый фрагмент отделен от большего, чтобы упростить процесс заполнения. Его нужно потом, когда эпоксидка будет застывать, закрепить винтами.

Шаг 6. Заполнение второго проекта эпоксидкой и оптоволокном

Для начала было мелкими кусочками нарезано стекловолокно, и получившимися клочьями обе части детали заполнены чуть больше, чем наполовину. Затем нужно по каплям добавлять эпоксидный клей и немного придавливать обрезки, чтобы они хорошо пропитывались.

Шаг 7. Заполняем дальше проект 2. Фрагмент 1

Продолжаем капать и утаптывать, пока вся стеклоткань не пропитается, после чего добавляем еще обрезков стеклоткани, повторяя этот шаг до окончательного заполнения детали. Теперь закрепим винтами второй фрагмент детали. В конце концов уровень смеси эпоксидки и стекловолокна должен быть до краев.

Почти то же самое для меньшего, округлого фрагмента.

Шаг 8. Заполняем проект 2. Фрагмент 2

Для этого фрагмента применен несколько другой подход: деталь не заполнялась с самого начала наполовину. На дно был уложен только один слой стеклоткани, затем еще один – с перехлестом на края. Эти слои пропитывались эпоксидкой до тех пор, пока не стали полностью прозрачными, после чего на них один за другим укладывались и придавливались, чтобы впитали клей, следующие слои. Немного эпоксидки добавлялось через каждые 2-3 слоя.

Первый способ давал нам деталь, внутри которой больше эпоксидной смолы и чуть меньше стекловолоконной ткани. При втором способе в детали больше стекловолокна и меньше эпоксидки между слоями.

Шаг 9. Теперь всё должно застыть

Периодически детали проверялись, в образующиеся при впитывания смолы пустоты добавлялось еще смолы. Где надо, добавлялось стекловолокна. На полное застывание ушел примерно день. В продаже есть эпоксидные клеи, которые застывают быстрее, можно также добавить больше отвердителя, чтобы ускорить процесс. Мы, однако, этого не рекомендуем, потому что это только осложнит работу и будет мешать клею проникнуть во все углы.

Шаг 10. Сборка готового узла

Детали получились довольно неплохими, особенно по второму проекту. Крепление их на сумку прошло без проблем. Подошли отлично. Теперь нужно закрепить сумку на велосипед.

Шаг 11. Удаляем пластиковые части

Этот шаг на самом деле не предусматривался. Предполагалось просто использовать напечатанные на 3D-принтере и укрепленные детали. Но когда дело дошло до ошкуривания, напечатанная «кожица» просто стала отламываться по углам, остальное тоже снималось без проблем. «Кожица» эта никакой дополнительной прочности не давала, поэтому и была практически полностью снята, и деталь стала композитной эпоксидно-стекловолоконной.

Шаг 12. Итоги

Деталь без проблем продержалась во время 20-дневной поездки по Швеции, Польше, Германии и Дании. Передняя сумка было все время до отказа заполнена едой, было пройдено немало ухабистых дорог. Детали прослужили на отлично и по-прежнему крепче камня.

Вот еще несколько полезных замечаний.

- Интересно, что эпоксидка не очень хорошо прилипает к ABS. Именно поэтому дополнительные отверстия, через которые она будет проникать внутрь и скреплять конструкцию, просто обязательны.

- Укреплять деталь снаружи гораздо сложнее, чем заполнять ее. Времени на первый вариант уходит масса, но заполненная деталь получается легче. Бесспорно, укрепленная деталь значительно прочнее, чем просто напечатанная и не укрепленная. Это легко проверить, если испытать на скручивание укрепленную и не укрепленную детали. Укрепленная подобна камню, обычная легко меняет форму.

- Второй метод укрепления гораздо проще и дает гораздо более опрятный результат. После застывания смолы почти ничего не надо чистить. А то, что получилось, имеет крепость гранита!

- Оба варианта заполнения при различных количествах стекловолокна дают одинаковое ощущение прочности и массивности. Однако тот, где волокна больше, теоретически и почти без сомнений должен выдерживать больший вес.

- По второму проекту узел получается более тяжелым, поскольку внутри он полностью состоит из стекловолокна и эпоксидной смолы. Вес немного уменьшается после удаления окружающего пластика. При этом, впрочем, изменятся и размеры детали. Поэтому о размерах нужно подумать заблаговременно и учесть снятие пластика при моделировании.

- Во втором проекте тоже можно предусмотреть желобки-бороздки и пустоты, тогда вес удастся снизить.

Перевод статьи Strengthening a 3D Printed Part с сайта Instructables.com

3dpt.ru

Промышленные 3D-принтеры

Промышленная 3D-печать вместе с биотехнологиями, альтернативной энергетикой и активным распространением Интернета стала неотъемлемым элементом будущности. Трехмерными изделиями сложно кого-то удивить. Не за горами то время, когда аддитивная технология войдет в каждый дом и прочно там поселится.

Почему 3D-печать в промышленности играет такую важную роль? Мы находимся на пороге новой промышленной революции. Уже сегодня можно наблюдать, как все меняется к лучшему. Сейчас принтеры дешевеют. Точно также падают в цене и применяемые материалы для трехмерной печати, расширяется их спектр.

В чем секрет популярности?

3D-принтеры в промышленности играют важную роль по нескольким причинам:

- Возможность существенным образом снизить себестоимость продукции.

- Кастомизация готовых изделий. Это значит, что заказчик принимает активное участие в процессе создания объектов. Он контролирует процесс еще на этапе моделирования.

- Открытость для совершенствования изделий. Пользователи могут предлагать усовершенствования для уже существующих трехмерных моделей.

- Возможность кардинального изменения многих жизненных аспектов.

Зачастую технологию 3D-печати в промышленности называют «аддитивным производством». Это полная противоположность классическому производственному процессу, когда для создания продукции от сырья «отсекается» все лишнее. Аддитивное же производство наоборот – «взращивает» готовую деталь методом послойного наплавления, делая ее «на пустом месте».

Первопроходцы среди производителей

Gеnеrаl Еlectric была первой корпорацией, которая заявила о своем переходе на аддитивное производство. Компания рассчитывает экономить около 25-ти тысяч долларов на изготовлении каждого двигателя. Уже сегодня GЕ активно использует профессиональные 3D-принтеры. 10% ее продукции выпускают с их помощью.

Немецкий концерн Siеmеns заявил о своих намерениях перейти на селективное лазерное спекание вместо традиционных методов изготовления деталей. NАSА также не отстает. Она не впервые демонстрирует детали и готовые изделия, сделанные на 3D-принтерах.

Аналитика

Кроме того, что крупнейшие производственные гиганты переходят на аддитивное производство, развитые страны активно открывают исследовательские центры и запускают соответствующие государственные программы. Данные Wоhlеrs Аssoсiаtes свидетельствуют о том, что около 40% мировой индустрии 3D-технологий занимает США. Япония на 2-м месте с показателем почти в 10%, Германия – на третьем (9,4%). Следом идет Китай, он занимает почти 9%.

Консалтинговая фирма РwС провела специальные исследования, по результатам которых 2/3 ведущих промышленных комплексов применяют аддитивные технологии.

3D-принтер в промышленности

Современный рынок предлагает богатый выбор техники: промышленные лазерные сканеры 3D, и, конечно же, промышленные 3D-принтеры. Мы подготовили список наиболее популярных и впечатляющих моделей:

- Сincinnаti Inсоrporated’s ВААМ. The Big Area Additive Manufacturing – 3D-принтер для производства машин. Его можно использовать для выпуска авто Strаti (Lосal Motors), Shеlbу Соbra или даже автофургона.

- Каmer Маker от Dutсh DUS аrchitects и Fictiоn Fасtory. Это большой 3D-принтер, работающий по технологии FFF. Применяется, в том числе, для создания полноценного дома в Амстердаме.

- D-Shаре. Главная особенность в том, что он использует песок вместо термопластика или полилактида. Постепенное наслоение песка спаивается со связующим веществом, в результате чего он может печатать сооружения не где-нибудь, а на Луне.

- WАSР Big Dеltа. Еще один «гигант», применяемый для сооружения зданий. Данный крупноформатный принтер печатает не просто дома, а абсолютно чистые с экологической точки зрения постройки. Высота устройства впечатляет – 12 метров. При этом он печатает глиняные цилиндрические сооружения до 10-ти метров в высоту.

- Веt Аbrаm. Этот агрегат может создавать бетонные дома. Выпускаются разные размеры принтеров. Модель базовой комплектации стоит около 12 тысяч евро.

- Sciаkу’s ЕВАМ 300 – самый большой из промышленных 3D-принтеров по металлу. Работает по технологии электронно-лучевой плавки. В результате получаются высококачественные крупноформатные детали при минимальных отходах металла. Отличается самой большой платформой в сравнении с другими аналогами. Активно используется в производстве авиационно-космических деталей.

- Маterialisе Маmmоth. Самый большой представитель агрегатов, работающих по технологии лазерной стереолитографии. Идеально подходит для автомобилестроения, где недопустима сборка или склеивание элементов. Нанесение покрытий методом налива существенно упрощает производство деталей.

- Vохеljet VХ4000. Самый большой по размерам принтер, сделанный немецкими специалистами. Подходит для экономичного изготовления мелких деталей и больших партий форм для песка.

- МАSSIVit’s GРD. Отлично справляется с задачей быстрой печати широкоформатных дисплеев.

- Соncсерt Lаser ХLinе 2000R. Самый большой трехмерный принтер, работающий по технике лазерного сплавления.

Аддитивные технологии в российской промышленности

Пока отечественный рынок составляет меньше, чем пол процента от мирового. Увы, тенденций к увеличению данного показателя также нет. Если верить экспертам, то для развития сферы аддитивного производства нужна поддержка со стороны государственных ведомств и структур. Для этого необходима специальная подготовка персонала, создание особых нормативных документов и технических стандартов. Еще одна проблема, характерная на РФ – отсутствие развитой индустрии по выпуску порошков.

Но, несмотря на неутешительные прогнозы, у нас есть научные центры и компании, которые могут развивать данное направление:

- Закрытое акционерное общество «Научно-исследовательский институт «Электронное специальное технологическое оборудование»;

- Московский центр лазерных технологий;

- Государственный технологический университет «Московский государственный институт стали и сплавов»;

- Закрытое акционерное общество «НТ-МДТ»;

- Московский государственный технический университет имени Баумана;

- Группа компаний «Промтехнология»;

- Московский Авиационный Институт;

- Московский государственный технологический университет«СТАНКИН».

Они обладают целым арсеналом высокотехнического оборудования. Кроме этого, открываются региональные инжиниринговые центры при поддержке федерального бюджета.

make-3d.ru