Производство арболита в Краснодарском крае

Поэтапное описание технологии производства арболитовых блоков компанией «Арболит Юг».

| Посетить производство |

Tilda Publishing

Мы производим арболитовые блоки на усовершенствованном вибропрессовальном оборудовании «Сфера-2». Основной принцип изготовления качественного арболита – метод запечатывания арболитовой смеси в формы. Только так достигается одинаковая прочность и геометрия стеновых блоков у всей партии. Приглашаем будущих застройщиков к нам на производство, чтобы лично оценить качество продукции.

Автоматизация линии

Работа на полуавтоматизированном оборудовании позволяет нам по максимуму исключить ручной брак.

Выверенный состав

Выверенная калькуляция арболита обеспечивает производство теплых и прочных блоков одновременно.

Точное дозирование

Электронный дозатор гарантирует одинаковое качество арболитовых блоков в разных партиях.

Метод запечатывания

Применяемый метод производства дает на выходе блоки из арболита с отличной геометрией, без изъянов.

Основные технологические этапы изготовления правильного арболита

1. Выбор сырья

Выбор сырья для производства арболита имеет важное значение. Поэтому мы используем не абы какую древесину, а только хвойные породы с лесозаготовительных предприятий из Урала и Сибири. Выбор хвойных пород перед другими разновидностями обусловлен минимальным содержанием в них древесных сахаров. Цемент закупаем напрямую с завода, используем марку М500.

2. Заготовка щепы

Очень важно использовать щепу игольчатой формы, которую требует ГОСТ, – это способствует лучшему сцеплению щепок друг с другом и положительно влияет на прочность и плотность арболитовых блоков. Для получения такой формы мы измельчаем сосновую срезку на промышленной дробилке ИД-600, которая специально спроектирована для заготовки арболитовой щепы.

3. Минерализация древесины

Несмотря на небольшое количество сахаров в хвойной древесине, даже она требует обязательной минерализации для полного вывода вредных сахаров. Для этих целей мы закупаем пищевую добавку – сульфат алюминия, который также используется в пищевой промышленности и не несет вреда человеку.

Для этих целей мы закупаем пищевую добавку – сульфат алюминия, который также используется в пищевой промышленности и не несет вреда человеку.

4. Формовка арболитовых блоков

Для производим арболит на современном оборудовании от Ивановского завода ОКБ «Сфера» и применяем технологию вибропрессования с последующей выдержкой в металлических формах, которые вырезаются на лазерных раскройных станках. Это дает превосходную геометрию готовых арболитовых блоков.

5. Созревание арболита

После формовки стеновые блоки выдерживаются в закрытых металлических формах не менее 12 часов, после чего еще примерно неделю в цеху и только потом, набрав транспортировочную прочность, допускаются к отгрузке покупателям.

6. Отгрузка и доставка арболита

После формовки стеновые блоки выдерживаются в закрытых металлических формах не менее 12 часов, после чего еще примерно неделю в цеху и только потом, набрав транспортировочную прочность, допускаются к отгрузке покупателям.

Приглашаем посетить наше производство

Заполните форму, мы позвоним вам и согласуем время

оборудование, технология, пропорции и формы

Рейтинг материала

20 out of 5

Цена

16 out of 5

Практичность

16 out of 5

Внешний вид

20 out of 5

Простота изготовления

20 out of 5

Трудоемкость при использовании

20 out of 5

Экологичность

Итоговая оценка

4.7

4.7 out of 5

Арболитовые блоки относятся к легким стеновым строительным материалам. Они изготавливаются из опилок, древесины, цемента, воды и других составляющих.

Они изготавливаются из опилок, древесины, цемента, воды и других составляющих.

В качестве основной составляющей используется древесная щепа, которая представляет собой рубленую древесину. У таких блоков больше граница прочности, чем у пеноблоков и газоблоков. Важными характеристиками материала являются: высокая устойчивость к трещинам и ударопрочность.

Содержание

- 1 Технология производства

- 1.1 Подготовка основы

- 1.2 Необходимые компоненты

- 1.3 Технология изготовления

- 1.4 Оборудование

- 2 Формы для блоков

- 3 Как сделать арболитовые блоки своими руками

- 3.1 Рекомендации

Технология производства

Первоначальным этапом производства арболита является тщательная подготовка всех необходимых компонентов, затем следует приготовление основы, ее отлив в формы для дальнейшего получения блоков.

Подготовка основы

Наполнитель для блоков включает в себя стружки и опилки в пропорции 1:2 или 1:1. они должны быть хорошо просушены, для этого их выдерживают 3-4 месяца на открытом воздухе, периодически переворачивая и обрабатывая раствором извести.

они должны быть хорошо просушены, для этого их выдерживают 3-4 месяца на открытом воздухе, периодически переворачивая и обрабатывая раствором извести.

В последнем случае на 1 куб. метр сырья необходимо около 200 л раствора извести 15%. В нем будут находиться древесные компоненты в течение 4 дней, которые требуется перемешивать 2-4 раза в день.

На данном этапе главная цель – это убрать сахар, содержащийся в опилках. Он может стать причиной их дальнейшего гниения.

Щепу можно купить готовую, а можно сделать самим, соорудив щепорез. Что это такое и как он работает, расскажет видео:

Необходимые компоненты

После того как опилки подготовлены, к ним присоединяют следующие добавки:

- Гашеная известь;

- Сернокислый кальций и алюминий;

- Портландцемент 400 марки;

- Растворимое жидкое стекло;

- Хлористый кальций.

Как правило, доля этих компонентов в арболитовой смеси не превышает 4% от массы цемента. Они придают конечному продукту устойчивость к гниению, обеспечивают высокую огнеупорность и пластичность.

Они придают конечному продукту устойчивость к гниению, обеспечивают высокую огнеупорность и пластичность.

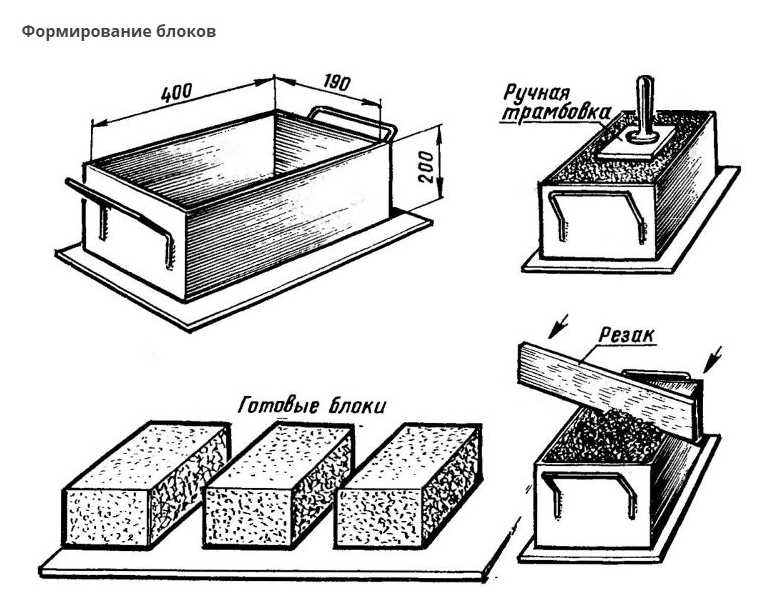

Технология изготовления

Арболитовые блоки имеют оптимальные параметры 25 см*25 см*50 см. они удобны не только в процессе изготовления, но и при укладке. Процесс отливки заключается в следующем: блоки заполняются арболитовой смесью из трех слоев. После каждого подхода следует тщательное уплотнение деревянным молотком, обшитым жестью.

Лишняя масса ударяется при помощи линейки, а форма выдерживается сутки с температурой воздуха от +18оС. По истечению времени блоки извлекаются из форм путем небольшого постукивания и выкладываются на ровное основание для полного затвердения на 2 дня и просушивания на срок от 10 дней.

На фото — процесс выемки арболитового блока из станка после формовки:

Оборудование

Чтобы производить арболитовые блоки может потребоваться различное оборудование в зависимости от объема производства и используемого сырья. Процесс изготовления данного строительного материала и его конечный результат должны отвечать ряду критериям: ГОСТ 19222-84 и СН 549-82.

Процесс изготовления данного строительного материала и его конечный результат должны отвечать ряду критериям: ГОСТ 19222-84 и СН 549-82.

Чаще всего для производства арболита используются остатки деревьев хвойных пород. Их измельчение производится на рубильной машине (РРМ-5, ДУ-2 и прочие). Более тщательный процесс дробления производится на дробилках (ДМ-1) или молотковых мельницах. На вибростолах из измельченной древесной смеси отделяются кусочки земли и коры.

Саму арболитовую смесь рекомендуется приготавливать на лопастных растворосмесителях или смесителях принудительного цикличного действия. Перевозить готовую смесь к специальным формам можно с помощью кюбелей или бетонораздатчиков. А сам подъем транспортера не должен превышать 15о вверх и 10о вниз при скорости движения до 1 м/с. Падение смеси осуществлять на высоте не более одного метра.

Уплотнение конструкций можно произвести как ручными трамбовками, так и вибропрессом (Рифей и прочие). Если изготовить блоки из арболита необходимо в небольших объемах, то можно воспользоваться специальным мини-станком. Если речь идет о промышленных масштабах, то используют целые линии по производству арболитовых блоков, которые включают в себя станки для изготовления блоков, прессы и смесители.

Если речь идет о промышленных масштабах, то используют целые линии по производству арболитовых блоков, которые включают в себя станки для изготовления блоков, прессы и смесители.

Лучший процесс затвердения достигается путем использования тепловых камер с ТЭНом, ИК-излучением и т. д. В них можно контролировать необходимую температуру и уровень влажности.

Формы для блоков

Формы для производства арболитовых блоков могут быть следующих размеров: 20 см*20 см*50 см или 30 см*20 см*50 см. для строительства конструкций из арболитовых блоков формы могут выпускаться и других размеров (для перекрытий, вентиляционных систем и т. д.).

Формы для блоков можно купить, а также можно изготовить своими руками. Для этого понадобятся доски толщиной 2 см, которые сбиваются в необходимую по размерам форму. Внутренняя часть обшивается фанерой и сверху пленкой или линолеумом.

Схема по изготовлению формы для арболитовых блоков

Как сделать арболитовые блоки своими руками

Список оборудования:

- Разъемная форма и вставки для нее;

- Падающий и вибростол;

- Установка для подъема формы;

- Ударно-встряхивающий стол;

- Лоток для смеси;

- Поддон для формы из металла.

Имея все необходимое оборудование для производства блоков, можно получать 300-400 м3 стройматериала в месяц. При этом площадь для установки всего оборудования потребуется около 500 кв. м и затраты на электроэнергию 10-40 кВт/ч.

Изготовление больших блоков требует их дополнительного армирования. Когда форма заполнена на половину арболитовой смесью, сверху заливается слой бетона с арматурой, после этого продолжается заполнение арболитом.

При самостоятельном изготовлении блоков из арболита органические вещества необходимо залить водой, после чего – цементом до однородного состояния. Для этого потребуется 3 части цемента, 3 части опилок или древесной стружки и 4 части воды. Получившаяся смесь должна быть сыпучей и в тоже время удерживать форму при сжатии в руке.

Перед заливкой внутренняя часть формы смазывается известковым молочком. После этого можно выкладывать подготовленную смесь слоями с тщательной утрамбовкой. Поверхность блока выравнивается шпателем и заполняется штукатурным раствором на высоту 2 см.

Видео о том, как осуществляется производство арболитовые блоки своими руками:

Рекомендации

- Уплотнить смесь можно при помощи дерева, обитого железом.

- Наибольшей прочностью обладают блоки, которые находились под пленкой во влажном состоянии около 10 дней. При этом температура воздуха не должна быть ниже 15 градусов.

- Предотвратить пересыхание блоков можно, периодически поливая их водой.

Достаточно просто самостоятельно изготовить данный строительный материал. Если соблюдать все технологии, то конечный продукт будет прост в применении, обладать высокой прочностью, пожаробезопасностью и длительным сроком эксплуатации.

И подписывайтесь на обновления сайта в Контакте, Одноклассниках, Facebook, Google Plus или Twitter.

Как сделать формы для бетона из дерева

По

Ли Уоллендер

Ли Валлендер

Ли имеет более чем двадцатилетний практический опыт реконструкции, ремонта и улучшения домов, а также дает советы по благоустройству дома более 13 лет.

Узнайте больше о The Spruce’s Редакционный процесс

Обновлено 14.08.22

Рассмотрено

Джонатан Брюэр

Рассмотрено Джонатан Брюэр

Джонатан Брюэр — эксперт по благоустройству дома с более чем двадцатилетним профессиональным опытом работы в качестве лицензированного генерального подрядчика, специализирующегося на кухне и ванной. Он был показан в сериалах HGTV «Super Scapes», «Curb Appeal the Block», «Elbow Room», «Незваных гостях» DIY Network, «Этот старый дом» и в шоу OWN Network, получившем премию «Эмми», «Home Made Simple». Джонатан также является членом Наблюдательного совета по благоустройству дома Spruce.

Узнайте больше о The Spruce’s Наблюдательный совет

Яцек Кадай / Getty Images

Обзор проекта

Вам даже не придется беспокоиться о том, чтобы загладить поверхность шпателем. Форма делает большую часть работы за вас. Бетон отливается в перевернутом виде, поэтому гладкое дно формы становится верхом бетона.

Вам даже не придется беспокоиться о том, чтобы загладить поверхность шпателем. Форма делает большую часть работы за вас. Бетон отливается в перевернутом виде, поэтому гладкое дно формы становится верхом бетона.Сделать бетонную форму из дерева просто и понятно. Если вы сделаете этот шаг правильно, большая часть процесса кастинга уже сделана за вас.

Начало с покрытием поверхности

Древесина без покрытия обычно используется для изготовления больших форм для бордюров и фундаментов домов. После затвердевания бетон относительно легко отделяется от дерева. Но использование дерева с гладкой поверхностью еще больше облегчит освобождение. Для этого идеально подходит плита МДФ толщиной 3/4 дюйма, покрытая меламином.

Используйте недорогую одноразовую древесину

После использования для формования бетона меламиновая плита часто слишком покрыта коркой бетона, чтобы ее можно было использовать повторно. Меламиновая плита недорога и может быть утилизирована после использования.

Использовать разделительный агент

Чтобы облегчить отделение бетона от формы, покройте поверхность разделительным составом. Кулинарный спрей, моторное масло, растительное масло и средство для мытья посуды, смешанные с водой (в соотношении 1:10) — вот лишь некоторые из антиадгезивов, доступных в доме. Или вы можете использовать продукт, предназначенный исключительно для этой цели, например, полуперманентный герметик на силиконовой основе в виде спрея или кистью и разделительное средство.

Использовать открытые съемные застежки

При сборке формы используйте крепежные детали, которые легко снять. Винты идеально подходят для изготовления формы, потому что их можно вывернуть. Головы тоже должны быть открыты. Если головка крепежа заглублена в бетон, вы не сможете получить к ней доступ, чтобы снять ее. Ввинчивайте крепежные детали лицом к лицу — нет необходимости утопать их в карманных отверстиях.

Оборудование/инструменты

- Циркулярная пила

- Монтажный пистолет

- Аккумуляторная дрель

- Сверла и драйверы

- 2 хомута

- 1 мраморный или шариковый подшипник

- Резиновые перчатки

Материалы

- 1 белая меламиновая панель МДФ, стандартная: 3/4 дюйма на 4 фута на 8 футов

- 22 1-дюймовых шурупа для гипсокартона

- Силиконовый герметик

Обрежьте меламиновую плиту по размеру

С помощью циркулярной пилы разрежьте меламиновую плиту размером 4 на 8 футов на следующие части:

1 шт.

24 дюйма на 48 дюймов

2 штуки 3 дюйма на 48 дюймов

2 штуки 3 дюйма на 25 1/2 дюйма

Наконечник

Чтобы свести к минимуму образование сколов на меламиновой поверхности, используйте пильное полотно с мелкими зубьями и установите глубину пропила чуть ниже глубины пропила (около 7/8 дюйма).

Прикрепите длинные боковые стенки к основанию пресс-формы

Положите большую меламиновую доску на рабочую поверхность меламиновой стороной вверх. Поместите две 48-дюймовые боковые стенки на край и рядом с большой меламиновой доской; их меламиновая сторона должна быть обращена внутрь. Удерживайте их на месте с помощью стержневых зажимов.

Добавьте длинные боковые стенки к основанию пресс-формы

Просверлите шесть равноотстоящих направляющих отверстий на каждой боковой стенке. Следуйте с 1-дюймовыми винтами для гипсокартона. Плотно закрутите каждый винт, чтобы боковая стенка плотно прилегала к основанию.

Добавьте короткие боковые стенки в форму

Поместите две 25-1 / 2-дюймовые боковые стенки на край и рядом с большой меламиновой доской. Как и в случае с длинными стенами, их меламиновые стороны должны быть обращены внутрь. Начните с направляющих отверстий, затем добавьте пять шурупов на каждую боковую стенку.

Совет

Если у вас есть стержневые зажимы длиннее 48 дюймов, используйте их, чтобы удерживать боковые стенки на месте во время завинчивания. В противном случае используйте стену в качестве упора, чтобы удерживать форму на месте.

Скошить углы

Надев перчатки, нанесите по 1/4–1/2 дюйма силиконового герметика в каждый внутренний угол формы (всего восемь углов). Окуните шарик или подшипник в воду. Нарисуйте его вниз по каждому углу, чтобы создать плавную кривую.

Удаление излишков герметика

После того, как силиконовый герметик высохнет, удалите две полоски излишков силикона на каждом углу.

Подцепите конец полоски ногтем. Снимите лишнюю бусину и выбросьте ее.

Изготовление древесно-зернистого бетона

Чтобы отлить бетон с текстурой древесных волокон, вам нужно будет сделать промежуточный шаг — отлить полиуретановую резиновую форму из дерева. Это связано с тем, что при литье бетона образуется негатив материала формы. Если бы вы отливали древесину напрямую, все впадины — текстура древесины, отверстия и сучки — выделялись бы рельефно.

Как сделать бетонные формы из дерева?

Вам не нужно покупать дорогие предметы домашнего обихода, сделанные из цемента, чтобы использовать их в качестве декоративной брусчатки, скамеек или столешниц. Из дерева можно сделать много вещей своими руками. Оставайтесь с нами, чтобы узнать, как вы можете создать впечатляющие бетонные формы из дерева за полдня.

Бетонные формы Бетонные формы обычно изготавливаются из меламина, который вы можете найти в магазине товаров для дома в отделе стеллажей.

Отметьте эти измерения карандашом; они являются точками крепления. Шаг третий Затем, убедившись, что ваши доски расположены вдоль отметки, совместите короткий край одной из ваших досок с карандашной отметкой. Используйте зажим, чтобы скрепить две доски вместе, а затем с помощью молотка воткните прямой ряд из трех или четырех столярных гвоздей вдоль задней части длинной доски в край короткой доски. Шаг четвертый Теперь прикрепите вторую более короткую доску к другой отметке карандашом на длинной доске. Расположите оставшуюся длинную доску так, чтобы метки на ней совпали с короткими отдельными краями меньших досок. Зафиксируйте его на месте. Затем возьмите молоток и забейте гвоздь через заднюю часть длинной доски в края каждой более короткой доски. Обратите внимание, держите линии ногтей как можно более прямыми. Шаг пятый Прибейте лист фанеры к одной открытой стороне формы, чтобы формованный цемент можно было позже удалить, если только вы не заливаете цемент на тротуар или другое место.

Отметьте эти измерения карандашом; они являются точками крепления. Шаг третий Затем, убедившись, что ваши доски расположены вдоль отметки, совместите короткий край одной из ваших досок с карандашной отметкой. Используйте зажим, чтобы скрепить две доски вместе, а затем с помощью молотка воткните прямой ряд из трех или четырех столярных гвоздей вдоль задней части длинной доски в край короткой доски. Шаг четвертый Теперь прикрепите вторую более короткую доску к другой отметке карандашом на длинной доске. Расположите оставшуюся длинную доску так, чтобы метки на ней совпали с короткими отдельными краями меньших досок. Зафиксируйте его на месте. Затем возьмите молоток и забейте гвоздь через заднюю часть длинной доски в края каждой более короткой доски. Обратите внимание, держите линии ногтей как можно более прямыми. Шаг пятый Прибейте лист фанеры к одной открытой стороне формы, чтобы формованный цемент можно было позже удалить, если только вы не заливаете цемент на тротуар или другое место.