Переработка вторсырья из пластмасс (пластика, мусора): бизнес идея

Из флекса можно делать и другие вещи, например, щетину в щетках для уборочных машин или для автомоек, из него также делают пленку, тротуарную плитку и много всего другого. Это очень выгодный бизнес еще и потому, что для того, чтобы разложилась 1 пластиковая бутылка, необходимо более 200 лет. В нашей стране данный тип отрасли не развит, поэтому открытие его будет экономически выгодным вложением.

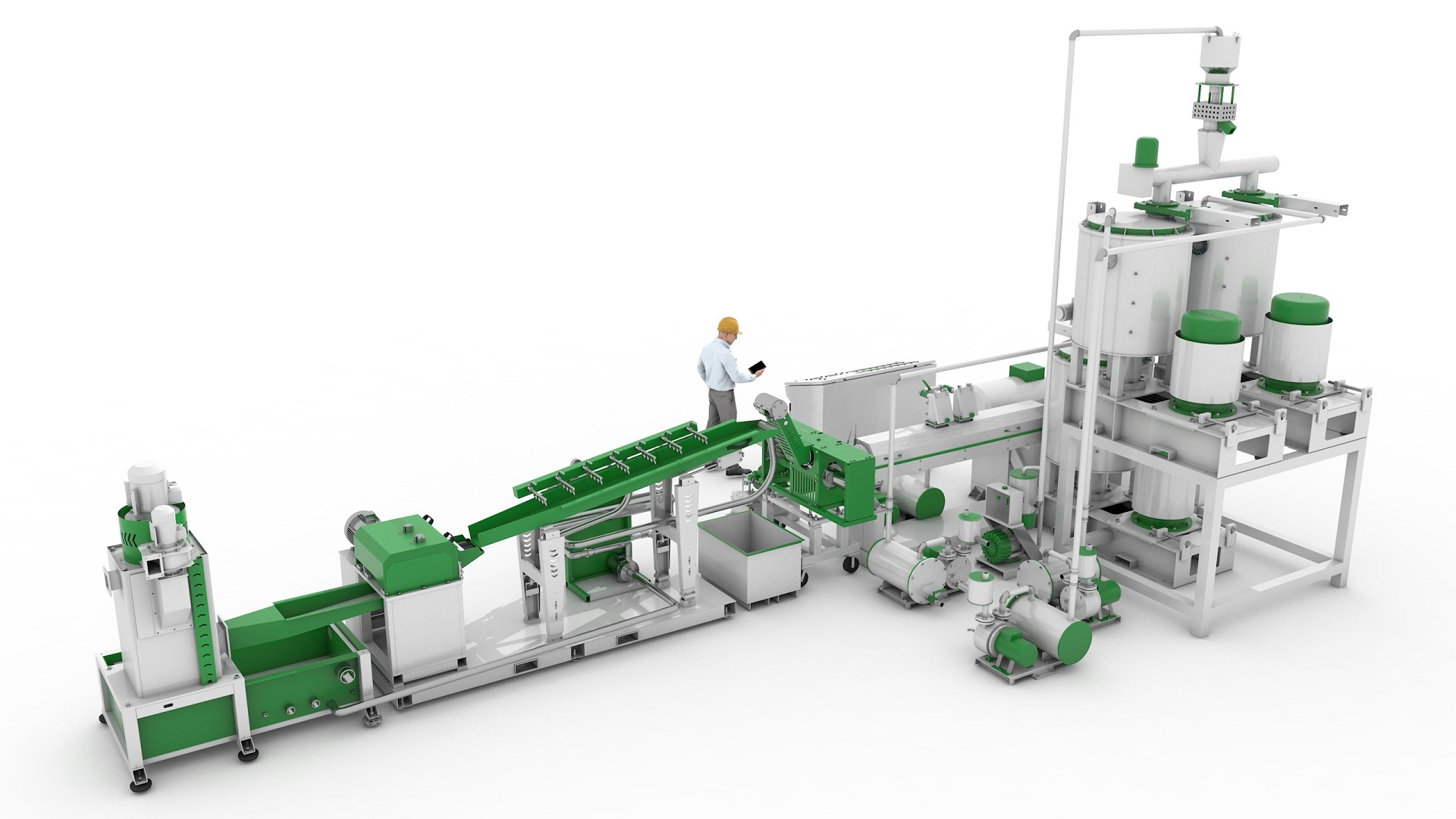

Процесс переработки пластиковых отходовИзначально, пластиковые бутылки сортируются на цветные и белые. Каждый цвет сортируется отдельно. Дальше идет переработка бутылок от не нужных посторонних предметов, как этикетка, металл, стекло и так далее. Далее бутылки спрессовываются и отправляются на линию по переработке, на выходе уже получается переработанный материал – флекс. Сначала бутылки попадают в машину, где отделяется от них этикетка и крышки, а потом бутылки дробятся с помощью специальных ножей. Дальше, специальным оборудованием, измельченная масса попадает в паровой котел, где с помощью паров удаляются остатки этикеток и так далее. Дальше пластиковая масса попадает в полировочную машину, а потом в машину полоскания. После всех водных процедур, когда пластик считается полностью очищенным, его помещают в осушительную машину, где происходит водоотделение и воздушная сушка. Уже полностью очищенный и высушенный флекс складывается в специальном бункере.

Дальше, специальным оборудованием, измельченная масса попадает в паровой котел, где с помощью паров удаляются остатки этикеток и так далее. Дальше пластиковая масса попадает в полировочную машину, а потом в машину полоскания. После всех водных процедур, когда пластик считается полностью очищенным, его помещают в осушительную машину, где происходит водоотделение и воздушная сушка. Уже полностью очищенный и высушенный флекс складывается в специальном бункере.

Полностью укомплектованная и оснащенная всем необходимым линия будет стоить примерно 130 000 долларов. Производительность такой линии примерно 1 тонна в час. На выходе готовой продукции флекса получается примерно 80% от всего веса пластикового мусора. Энергопотребление линии составляет – 73 кВт в час.

Обслуживать такую линию должны примерно 8 работников, они же будут заняты при обработке только что поступившего сырья (первичная обработка, сортировка, отбор браков), загрузке сырья на линию и при выгрузке готового продукта.

Рентабельность данного бизнесаКроме стационарной линии, можно приобрести портативный мини-завод по переработке пластиковых бутылок. Полностью мини-завод помещается в шести метровом контейнере. При подключении его на месте необходима вода, электроэнергия и канализация. Стоимость такого мини завода в пределах 180 000 долларов. Такой завод удобен для тех, кто хочет организовать данный бизнес в нескольких городах. В каждом городе на свалке, за месяц можно собрать не одну тонну таких бутылок. И таким образом, переезжать из города в город и перерабатывать их.

Для покупки такой линии или мини-завода нужны значительные первоначальные инвестиции, но если будет короткий срок окупаемости, то вполне можно рискнуть открыть такой бизнес.

Пиролизная установка по переработке пластика, пиролиз нефтешламов.

Наименование: Пиролизная установка цикличного действия на 10 тн, по переработке пластика

Функция: Оборудование по переработке пластиков в бензин, дизельное топливо и мазут

Тип отходов: Пластики( PP, PE, PS, ABS, остатки бумаги, домашний мусор, пластиковые кабель, пластиковые сплетения

)Установка для пиролиза пластиковых отходов способна превратить пластиковые отходы в жидкое топливо и газ, используя технологию пиролиза.

Полученными продуктами являются 50-60% печное топливо,

30-35% твердый остаток

8-10% горючих газов.

Этот проект выгоден, и не вреден для окружающей среды, а так же помогает снизить глобальную зависимость от нефти при производстве дизельного топлива.

Выход жидкости при пиролизе на установке цикличного действия с разных видов пластика :

Сырье | Коэффициент выхода топлива | Коэффициент выхода топлива | ||

PE | 85%~95% | Рыболовная сеть,защитная сетка. | 45%~50% | |

PP | 80%~90% | Пластиковый пакет | 40% | |

PS | 80%~90% | Пластиковая посуда | 20% | |

ABS | 40% | Отходы бумажной фабрики | 20%~30% | |

PVC | N/A | Бытовой мусор | 20%~50% | |

PET | N/A | Пластиковый кабель | 60%~80% | |

Чистый белый пластик | 60%~70% | Чистый пластиковый пакет | 50% |

Конечные Продукты | Применение |

Пиролизная жидкость(50%-75%) |

|

Углеродная сажа (30% -35%) | Шлак для строительства. |

Горючий Газ (8%-10%) | 1. Для собственного производства в качестве топлива, замены угля, дров, мазута( для поддержания технологического процесса). |

Видео , установка по переработке пластика в сборе :

Мелкомасштабная переработка пластика — Продлить

Дата публикации: 16 июля 2020 г.

Автор: Гарри Эндрюс

Пластиковое загрязнение угрожает уникальным коралловым рифам Тимора-Лешти. Гарри Эндрюс из Renew сообщает о местном проекте по сбору и переработке этих отходов со значительными экономическими и экологическими преимуществами.

Мировой океан кишит пластиком. По оценкам, в океанах содержится 5,25 трлн единиц пластика с 269000 тонн на плаву. Независимо от происхождения пластика, оказавшись в океане, он становится глобальной проблемой, поскольку распространяется вдоль и поперек океанскими течениями. И это постоянная проблема, поскольку пластиковый пакет разлагается 20 лет, а крышка от бутылки — 450 лет. Наиболее значительным воздействием морского пластика является вред бесчисленным морским существам и птицам, которые ошибочно принимают пластик за еду.

На острове Атауро, в 30 км от берега Восточного Тимора, Дили, воздействие морского пластика становится очевидным, как только вы сойдете с парома. Ближайший пляж усыпан пластиком, который выбросило на берег.

Тем не менее, это важный морской район, расположенный в пределах всемирно известного кораллового треугольника. Этот треугольник занимает всего 1,6% общей площади Мирового океана, но представляет собой 53% всех коралловых рифов и является домом для 76% известных видов кораллов и 37% видов коралловых рифов.

Эти коралловые рифы обеспечивают население Тимора-Лешти значительными экономическими и социальными ресурсами. И они лежат в основе значительного туристического потенциала, одного из немногих секторов, способных обеспечить экономическую замену сильной зависимости страны от ее истощающихся запасов нефти. Загрязнение морской среды ставит эти ресурсы под угрозу.

Сокращение загрязнения пластиком

В 2019 году в рамках своей работы в Тиморе-Лешти компания Renew столкнулась с местной инициативой в Атауро, направленной как на сокращение загрязнения острова пластиком, так и на предоставление возможностей для получения дохода местному сообществу.

Инициатива Ekipa Tasi Mos Atauro (переводится как Команда чистого океана в Атауро) представляет собой социальное предприятие, поддерживаемое защитником окружающей среды и жителем Атауроа Барри Хинтоном, который руководит экотуристическим домиком Barry’s Place на Атауро, целью которого является повышение осведомленности, просвещение и демонстрация положительные экологические практики. Работа Экипы Таси Мос Атауро включает в себя помощь сообществу в сокращении использования одноразового пластика, в то же время собирая, регистрируя и перерабатывая пластиковые загрязнения из морской среды, окружающей Атауро. Бернадетт Дэвис из австралийского фонда Tangaroa Blue Foundation сыграла важную роль в реализации этой инициативы. Tangaroa Blue — организация, занимающаяся удалением и предотвращением образования морского мусора.

Работа Экипы Таси Мос Атауро включает в себя помощь сообществу в сокращении использования одноразового пластика, в то же время собирая, регистрируя и перерабатывая пластиковые загрязнения из морской среды, окружающей Атауро. Бернадетт Дэвис из австралийского фонда Tangaroa Blue Foundation сыграла важную роль в реализации этой инициативы. Tangaroa Blue — организация, занимающаяся удалением и предотвращением образования морского мусора.

Создание станции по переработке

В середине 2019 года компания Barry’s Place пожертвовала землю, ресурсы и здание для создания станции по переработке морского пластика.

Группа исследовала несколько типов технологий мелкомасштабной переработки. Они обратили внимание на австралийскую технологию, разработанную Plastic Collective (www.plasticcollective.co), но скудость ресурсов означала, что первый введенный в эксплуатацию набор оборудования был основан на более дешевых планах с открытым исходным кодом, разработанных в рамках проекта Precious Plastic Дейва Хаккенса (www. .драгоценный пластик.com). Эти планы были адаптированы Джеффом Дастином, основателем мельбурнского специализированного предприятия Plastic-As-A-Resource (www.plasticasaresource.com), которое перерабатывает пластик в небольших масштабах в Австралии.

.драгоценный пластик.com). Эти планы были адаптированы Джеффом Дастином, основателем мельбурнского специализированного предприятия Plastic-As-A-Resource (www.plasticasaresource.com), которое перерабатывает пластик в небольших масштабах в Австралии.

Джефф нанял местных инженеров и производителей для изготовления четырех машин для переработки в Индонезии. Они прибыли и были установлены в Атауро в октябре 2019 года. Вместе четыре машины используются для создания переработанных функциональных пластиковых изделий.

Местный сбор и работа

В конце 2019 года начались локальные работы. Членам сообщества платят за сбор пластиковых отходов с пляжей и рынков на острове. Пластмассы сортируются по типам и цветам, и эти данные заносятся в Австралийскую базу данных морского мусора. Затем пластиковые детали промывают перед процессом переработки.

В настоящее время проект Atauro направлен на переработку HDPE (2) — полиэтилена высокой плотности — например, крышек для бутылок и жестких контейнеров, которые составляют большую часть морского мусора, поскольку хорошо плавают. ПЭВП имеет низкую (180 °C) температуру плавления и дает усадку при охлаждении, что позволяет легко извлекать его из форм.

ПЭВП имеет низкую (180 °C) температуру плавления и дает усадку при охлаждении, что позволяет легко извлекать его из форм.

Первоначальная продукция включает чаши, миски, подставки и плитки, которые продаются туристам. Продажа одного предмета обеспечивает дневную заработную плату для членов сообщества, которые собирают и перерабатывают пластик. В ближайшие месяцы, когда команда станет более квалифицированной и будут созданы новые формы, будут произведены другие изделия, включая линейки для местных школ, строительные балки и трубы для использования в производстве мебели, водосточных желобов и других строительных материалов.

Здоровье и безопасность членов сообщества имеют первостепенное значение. Первое правило – пластик не горит. Например, при сжигании ПВХ высвобождаются диоксины, которые являются высокотоксичными и могут увеличить риск развития рака, репродуктивных проблем и повреждения иммунной системы. ПП и ПЭ являются самыми безопасными пластиками, поскольку в них мало токсичных соединений.

Поскольку полиэтилен высокой плотности плавится, а не сжигается, выделяется меньше токсичных паров, что делает его более безопасным для членов сообщества, работающих на заводе. Предоставляются средства индивидуальной защиты, включая тяжелую одежду, перчатки, сапоги и промышленные маски.

Питание завода

Мини-завод по переработке пластика в настоящее время подключен к небольшой ненадежной государственной электросети. Электричество есть только с 8 вечера до 7 утра. Это ограничивает работу завода по переработке вторсырья вечерними часами, что неудобно для членов сообщества, которые, по понятным причинам, предпочитают проводить вечер со своими семьями. Что еще хуже, из-за регулярных поломок дизельных генераторов или нехватки топлива электросеть часто не работает в течение нескольких недель.

В Атауро много солнечного света. Поэтому Renew работает с Ekipa Tasi Mos Atauro, Plastic-As-A-Resource и нашим местным тиморским техническим партнером CNEFP, чтобы спроектировать подходящую солнечную систему для объекта, подобрать качественные компоненты и поддержать установку.

Учитывая, что не все оборудование для переработки пластика используется одновременно, в проекте спецификации для системы используются солнечные панели мощностью 3,5 кВт, механизм управления Victron, включая Multiplus-11GX 48 В, инвертор/зарядное устройство мощностью 3 кВт и 8 кВт·ч. литиевых батарей Power Plus Energy Eco Series (2 блока ECO4840P). Ориентировочная стоимость установки системы составляет 15 000 долларов США.

К сожалению, нынешняя пандемия Covid-19 замедлила всю нашу наземную деятельность в Тиморе-Лешти, но на этот раз у нас есть возможность собрать средства для солнечной системы. Если вы хотите поддержать нас, перейдите по ссылке renew.org.au/preciousplastic.

Дальнейшее чтение:

Повторное использование и переработкаСлишком твердый мусорный бак

12 июля 2022 г.

Литиевые аккумуляторы имеют решающее значение для нашего современного мира, но история их безопасности несколько отличается. Лэнс Тернер смотрит на проблемы и на то, что с ними делать.

Лэнс Тернер смотрит на проблемы и на то, что с ними делать.

Очень, очень устали

21 апреля 2022

Перезаряжаемые литиевые батареи имеют решающее значение для нашего современного мира, но история их безопасности несколько различается. Лэнс Тернер смотрит на проблемы и на то, что с ними делать.

Подробнее Повторное использование и переработкаНасколько экологичны компостируемые пластмассы?

15 июля 2020 г.

Некоторые виды пластика все чаще позиционируются как более экологичные. Но так ли они хороши, как кажутся?

Узнать большеPlasticpreneur — решения по переработке пластика

Решения по переработке пластика в малых масштабах

Положительное влияние во всем мире

Мы предоставляем технологии, услуги и продукты для

Мы разрабатываем, проектируем и производим машины для переработки пластика, стандартные и индивидуальные пресс-формы и предлагают все виды других услуг, таких как техническое обучение и помощь, исследования рынка и консультации, дизайн и разработка продуктов, а также обучение предпринимательству и программы.

Переработка пластика по всему миру

Практическое мастерство

Были произведены сотни тысяч изделий из вторсырья, тысячи людей изучили процесс переработки, созданы сотни возможностей для получения дохода и развития навыков, а тонны пластиковых отходов возвращены в петлю.

Благодаря своим характеристикам пластик является идеальным материалом для ЦИРКУЛЯРНОЙ ЭКОНОМИКИ: он прочный, легкий, простой в обработке и энергоэффективный при переработке.

Области применения

Замыкание цикла

Из-за большого разнообразия возможных вариантов использования наши технологии, услуги и продукты создаются множеством различных групп пользователей, таких как университеты, школы, научные центры, музеи, производственные помещения.

ПРЕВРАЩЕНИЕ ОТХОДОВ В СТОИМОСТЬ

Процесс переработки

Чаще всего он сжигается или накапливается на свалках или в природной среде в виде отходов, хотя сам процесс очень прост и возможен в небольших масштабах:

Чаще всего он сжигается или накапливается на свалках или в природной среде в виде отходов, хотя сам процесс очень прост и возможен в небольших масштабах:Пластиковые отходы собираются, сортируются, моются, измельчаются в мелкие гранулы, нагреваются и прессуются в форму. Благодаря этому простому процессу пластиковые отходы превращаются в новые и полезные продукты для местных рынков.

Процесс разделен на шесть этапов.

Сбор и сортировка

Пластиковые отходы собираются и сортируются в соответствии с различными типами пластика.

Мытье и сушка

Его моют и сушат для подготовки к дальнейшим этапам обработки.

Измельчение

Отсортированный и очищенный пластик измельчается на хлопья разных размеров.

Впрыскивание и/или экструдирование

Под давлением и при нагревании расплавленные хлопья впрыскиваются/экструдируются в формы.

Формы

Алюминиевые или стальные формы являются отрицательными формами нового продукта.