Способы производства цемента — Завод строительных смесей «ВосЦем»

Процесс производства цемента состоит из следующих основных технологических операций: добычи сырьевых материалов; приготовления сырьевой смеси, обжига сырьевой смеси и получения цементного клинкера; помола клинкера в тонкий порошок с небольшим количеством некоторых добавок.

В зависимости от способа подготовки сырья к обжигу различают мокрый, сухой и комбинированный способы производства цементного клинкера.

При мокром способе производства измельчение сырьевых материалов, их перемешивание, усреднение и корректирование сырьевой смеси осуществляется в присутствии определенного количества воды. А при сухом способе все перечисленные операции выполняются с сухими материалами. Мокрый способ приготовления сырьевой смеси применяют, когда физические свойства сырьевых компонентов (пластичной глины, известняка, мела с высокой влажностью и т.д.) не позволяют организовывать экономичный технологический процесс производства сырьевой смеси по сухому способу производства. При комбинированном способе сырьевую смесь приготовляют по мокрому способу, затем ее максимально обезвоживают (фильтруют) на специальных установках и в виде полусухой массы обжигают в печи. Каждый из перечисленных способов имеет свои достоинства и недостатки.

При комбинированном способе сырьевую смесь приготовляют по мокрому способу, затем ее максимально обезвоживают (фильтруют) на специальных установках и в виде полусухой массы обжигают в печи. Каждый из перечисленных способов имеет свои достоинства и недостатки.

Способ производства цемента выбирают в зависимости от технологических и технико-экономических факторов: свойств сырья, его однородности и влажности, наличия достаточной топливной базы и др.

Мокрый способ производства цемента.

Сухой способ производства цемента.

Комбинированный способ производства цемента.

Производство цемента складывается в основном из следующий операций: добыча сырья; приготовления сырьевой смеси, состоящего из дробления и ее гомогенизации; обжига сырьевой смеси; помола обожженного продукта (клинкера) в тонкий порошок.

Существуют два основных способа производства – мокрый и сухой. При мокром способе производства сырьевую смесь измельчают и смешивают сырьевые материалы с водой. Получаемая сметанообразная жидкость – шлам – содержит 32-45% воды. По сухому способу сырьевые материалы предварительно высушивают, а затем измельчают и смешивают. Полученный тонкий порошок называют сырьевой мукой.

Получаемая сметанообразная жидкость – шлам – содержит 32-45% воды. По сухому способу сырьевые материалы предварительно высушивают, а затем измельчают и смешивают. Полученный тонкий порошок называют сырьевой мукой.

В зависимости от физических свойств исходных материалов и ряда других факторов при получении цемента по мокрому способу применяют разные схемы производства. Схемы эти отличаются одна от другой только способом приготовления сырьевой смеси. Приводим схему производства цемента по мокрому способу из твердого материала — известняка — и мягкого — глины.

При трехкомпонентной сырьевой смеси корректирующую добавку дробят, после чего она попадает в бункер, откуда вместе с известняком поступает в мельницу. Глину до болтушки пропускают через валковую дробилку. Сырьевые материалы дозируют перед мельницей специальными питателями.

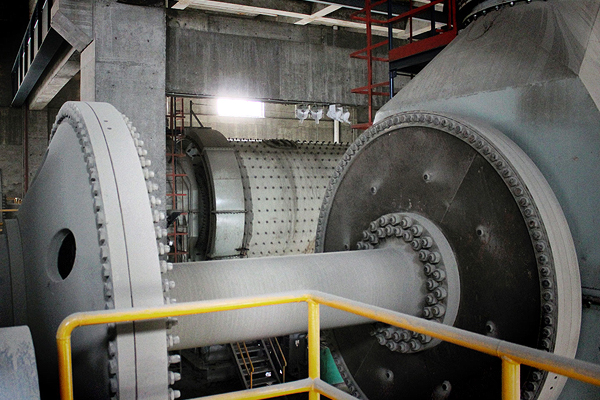

Если при производстве по мокрому способу сырьевую смесь составляют из одних твердых материалов — известняка, мергелей и глинистых сланцев, то их дробят в дробилках без добавки воды и размалывают совместно в мельнице, куда добавляют воду. В том случае в схеме отсутствует болтушка. При изготовлении цемента из одних мягких материалов (мела, глины, мягких мергелей) сырье измельчают в болтушках, после чего размалывают в более коротких шаровых мельницах. В этом случае воду добавляют в первой стадии процесса и материалы дозируют перед ,поступлением в болтушки.

В том случае в схеме отсутствует болтушка. При изготовлении цемента из одних мягких материалов (мела, глины, мягких мергелей) сырье измельчают в болтушках, после чего размалывают в более коротких шаровых мельницах. В этом случае воду добавляют в первой стадии процесса и материалы дозируют перед ,поступлением в болтушки.

При сухом способе производства выбор схемы зависит от рода поставляемого топлива, физических свойств сырья, мощности завода и ряда других факторов. При использовании для обжига клинкера угля с большим содержанием летучих обжиг ведут во вращающихся печах, — если же применяют топливо с малым содержанием летучих — то в шахтных.

Так как при соприкосновении мелкого порошка, образующегося при помоле, с влагой материала образуется пластичная масса, которая налипает на внутреннюю поверхность агрегата и препятствует дальнейшему помолу, то дробленые сырьевые материалы с естественной влажностью размалывать нельзя. Поэтому после выхода из дробилки сырьевые материалы высушивают и затем направляют в мельницу, где перемалывают в тонкий порошок. Однородные по физическим свойствам материалы можно дробить и сушить в одних и тех же аппаратах. В случае применения гранулированного шлака его подсушивают без предварительного дробления. Помол и сушку сырьевой смеси целесообразно вести одновременно в одном аппарате-мельнице — в том случае, если влажность сырьевых материалов не превышает 8-12%, например, при использовании известняков и глинистых сланцев. Если в качестве сырья используется непластичный глинистый компонент, то при сухом способе производства обжиг ведут только во вращающихся печах. При пластичном глинистом компоненте можно вести обжиг, как во вращающихся печах, так и в шахтных печах. В последнем случае сырьевую смесь вначале увлажняют в смесительных шнеках водой до 8-10%-ной влажности. Затем массу подают в грануляторы, где она вместе с дополнительно подводимой водой превращается в гранулы с влажностью 12-14%. Эти гранулы и поступают в печь.

Однородные по физическим свойствам материалы можно дробить и сушить в одних и тех же аппаратах. В случае применения гранулированного шлака его подсушивают без предварительного дробления. Помол и сушку сырьевой смеси целесообразно вести одновременно в одном аппарате-мельнице — в том случае, если влажность сырьевых материалов не превышает 8-12%, например, при использовании известняков и глинистых сланцев. Если в качестве сырья используется непластичный глинистый компонент, то при сухом способе производства обжиг ведут только во вращающихся печах. При пластичном глинистом компоненте можно вести обжиг, как во вращающихся печах, так и в шахтных печах. В последнем случае сырьевую смесь вначале увлажняют в смесительных шнеках водой до 8-10%-ной влажности. Затем массу подают в грануляторы, где она вместе с дополнительно подводимой водой превращается в гранулы с влажностью 12-14%. Эти гранулы и поступают в печь.

При обжиге клинкера на газообразном или жидком топливе схема производства упрощается, так как отпадает необходимость в приготовлении угольного порошка.

В ряде случаев может оказаться целесообразным комбинированный способ производства, при котором сырьевая смесь в виде шлама, полученного при обычном мокром способе производства, подвергается обезвоживанию и грануляции, а затем обжигается в печах, работающих по сухому способу.

Выбор сухого или мокрого способа производства зависит от многих причин. Как тот, так и другой способ имеют ряд преимуществ и недостатков. При мокром способе легче получить однородную (гомогенизированную) сырьевую смесь, обуславливающую высокие качества клинкера. Поэтому при значительных колебаниях в химическом составе известнякового и глинистого компонента он целесообразнее. Этот способ используется и тогда, когда сырьевые материалы имеют высокую влажность, мягкую структуру и легко диспергируются водой. Наличие в глине посторонних примесей, для удаления которых необходимо отмучивание, также предопределяет выбор мокрого способа. Размол сырья в присутствии воды облегчается, и на измельчение расходуется меньше энергии. Недостаток мокрого способа — больший расход топлива. Если используют сырьевые материалы с большой влажностью, то расход тепла, затрачиваемого на сушку и обжиг, при сухом способе будет мало отличаться от расхода тепла на обжиг шлама при мокром способе. Поэтому сухой способ производства целесообразнее при сырье со сравнительно небольшой влажностью и однородным составом. Он же практикуется в случае, если в сырьевую смесь вместо глины вводят гранулированный доменный шлак. Его же применяют при использовании натуральных мергелей и тощих сортов каменного угля ,с малым содержанием летучих, сжигаемых в шахтных печах.

Недостаток мокрого способа — больший расход топлива. Если используют сырьевые материалы с большой влажностью, то расход тепла, затрачиваемого на сушку и обжиг, при сухом способе будет мало отличаться от расхода тепла на обжиг шлама при мокром способе. Поэтому сухой способ производства целесообразнее при сырье со сравнительно небольшой влажностью и однородным составом. Он же практикуется в случае, если в сырьевую смесь вместо глины вводят гранулированный доменный шлак. Его же применяют при использовании натуральных мергелей и тощих сортов каменного угля ,с малым содержанием летучих, сжигаемых в шахтных печах.

При изготовлении сырьевой смеси по любому способу необходимо стремиться к наиболее тонкому помолу, теснейшему смешению сырьевых материалов и к возможно большей однородности сырьевой смеси. Все это гарантирует однородность выпускаемого продукта и является одним из необходимых условий нормальной эксплуатации завода. Резкие колебания химического со·става сырьевой смеси нарушают ход производственного процесса. Высокая тонкость помола и совершенное смешение необходимы для того, чтобы химическое взаимодействие между отдельными составными частями сырьевой смеси прошло до конца в возможно более короткий срок.

Высокая тонкость помола и совершенное смешение необходимы для того, чтобы химическое взаимодействие между отдельными составными частями сырьевой смеси прошло до конца в возможно более короткий срок.

При выборе той или другой схемы производства особое внимание следует обращать на рентабельность работы предприятия и возможность снижения себестоимости продукции. Основными мероприятиями, ведущими к снижению себестоимости являются: интенсификация производственных процессов, повышение коэффициента использования оборудования, рост выпуска цемента, повышение его качества (марки), снижение расхода топлива и электроэнергии, механизация производственных процессов и всех вспомогательных работ, автоматизация управления производственными процессами и некоторые другие.

Мощность цементных заводов устанавливают в зависимости от сырьевой базы и потребности района в цементе. На новых заводах она равна обычно 1-2 млн. т цемента в год. Характерным показателем производительности труда на цементных заводах является выпуск цемента на одного рабочего в год, который в 1963 г. составил 915 т. Выработка на одного работающего была 7-62 т. На заводах, оснащенных высокопроизводительным оборудованием, выработка цемента достигла соответственно 2000 и 1600 т.

составил 915 т. Выработка на одного работающего была 7-62 т. На заводах, оснащенных высокопроизводительным оборудованием, выработка цемента достигла соответственно 2000 и 1600 т.

На цементных заводах, а также на заводах по производству других вяжущих материалов приходится перемещать от одного аппарата к другому большие массы кускового порошкообразного и жидкого материала. Для транспортирования их применяют ковшовые элеваторы, шнеки, ленточные, пластинчатые и скребковые транспортеры, транспортные желоба, насосы, краны с грейферами. Для транспортирования порошкообразных материалов широко используют пневмовантовые и камерные насосы, а также пневмотранспортные желоба.

Транспортирование шлама имеет ряд особенностей, так как он представляет собой сметанообразную текучую массу, содержащую 32-45% воды. Чтобы уменьшить расход топлива на обжиг, стремятся снизить влажность шлама, а чтобы улучшить его транспортабельность, необходимо увеличить содержание воды. По условиям транспортабельности шлам должен течь по желобу, имеющему уклон в 2-4 %. Чем пластичнее сырьевые материалы, тем больше приходится добавлять воды для получения шлама нужной текучести. Обычно шлам транспортируется центробежными насосами.

Чем пластичнее сырьевые материалы, тем больше приходится добавлять воды для получения шлама нужной текучести. Обычно шлам транспортируется центробежными насосами.

На заводы сырьевые материалы доставляют из карьера в виде кусков размерами до 1000-1200 мм. Иногда сырьевые отделения расположены непосредственно на карьерах, откуда шлам поступает на заводы. Так, на Балаклейском цементном заводе отделение болтушек размещено на карьере. Сырьевые материалы в виде мела и глины поступают в дробилки, а затем в болтушки. Полученный глиняно-меловой шлам нормальной влажности перекачивается по шламопроводам на завод.

При выпуске цемента обычных марок сырьевые материалы и клинкер размалываются до остатка на сите №008 порядка 8-10%. Для получения цемента более высоких марок материалы размалываю тоньше — до остатка на том же сите около 5% и даже меньше. Измельчать сырьевые материалы до получения тонкого порошка в одном аппарате невозможно. Поэтому сначала материал подвергают в дробилках двyx — тpex стадийному дроблению до величины кусков, не превышающей 8-20 мм, а затем измельчают в мельницах в гонкий порошок с размерами зерен не более 0,06-0,10 мм, глину поступающую из карьера в кусках размером до 500 ММ, измельчают в валковых дробилках до кусков не больше 100 мм, а затем отмучивают в болтушках до получения глиняного шлама с влажностью 60-70%. Этот шлам и подают в сырьевую мельницу.

Этот шлам и подают в сырьевую мельницу.

Удельный расход сырья зависит от его химического состава и зольности топлива и составляет 1,5-2,4 т на 1 т клинкера. Расход электроэнергии на 1 т выпускаемого цемента составляет 80-100 квт/ч.

Технология производства цемента: сырье, способы, оборудование

Время на чтение:

6 минут

5719

Для проведения строительных или ремонтных работ используют различные материалы, в том числе цемент разных видов и марок. Его используют для подготовки бетонных, кладочных, штукатурных растворов, для производства железобетонных изделий. Но при этом редко кто знаком с технологией производства цемента.

Содержание

- 1 Состав цемента

- 2 Производство цемента на заводах

- 2.1 Сухой способ

- 2.2 Мокрый способ

- 2.3 Комбинированные способы

- 3 Как делают белый цемент

Состав цемента

Цементная смесь получается в результате смешивания ряда компонентов:

Клинкера

. Вещество основано на глине и известняке, используется для определения прочности материала. Производится путем обжига глины и известняка. Под воздействием высоких температур плавится, преображаясь в гранулированную фракцию с высоким содержанием кремнезема. Затем обжигается повторно.

Вещество основано на глине и известняке, используется для определения прочности материала. Производится путем обжига глины и известняка. Под воздействием высоких температур плавится, преображаясь в гранулированную фракцию с высоким содержанием кремнезема. Затем обжигается повторно.Гипса

. Используется для регулирования процесса твердения цемента. Вводится в состав в количестве не более 5%.Активных минеральных добавок

. Они способствуют улучшению свойств цементного состава и расширению области его использования.

При изготовлении продукции могут быть использованы другие добавки, например, окислы кальция, магния, фосфора, соли. Но они используются в небольших количествах. Их вносят для того, чтобы получить установленные характеристики — жаропрочность, кислотоустойчивость и пр.

Если технологический процесс позволяет, то в состав могут быть введены пластификаторы.

Их использование помогает получить следующие эксплуатационные характеристики:

- Препятствовать проникновению влаги в конструкцию.

- Уменьшение времени затвердевания.

- Увеличение прочности.

- Стойкость к колебаниям температур, влиянию агрессивных сред.

В зависимости от количества добавок выделяются несколько видов продукта:

Портландцемент

. Самая распространенная модификация, в составе которой около 80% силиката кальция. Используется при различных строительных работах. Добавление красящих веществ улучшает декоративные свойства цемента, позволяя использовать его для отделочных работ.Глиноземистый

. Отличается ускоренным твердением. Благодаря этому свойству его используют на объектах, которым необходима срочная реставрация, например, устранение разрушений после аварий, пожаров.Магнезиальный

. Основной компонент — оксид магния, добавляет составу прочности, повышает адгезию к древесине. Однако из-за повышенной склонности к коррозии используется редко.Кислотоупорный

. В процессе изготовления в состав вносится наполнитель — гидроксиликат натрия, затворяющийся жидким стеклом.

Производство цемента на заводах

Выпуском цементной смеси занимаются специализированные предприятия. Чтобы получить качественный продукт требуется специальное оборудование и знание технологии. От мощности предприятия и качества сырья зависит выбор способа производства цемента.

Технологический процесс предполагает выполнение ряда производственных этапов:

- Добыча сырья, в состав которого входит гипс, глина, известняк.

- Дробление известняка с приданием полученному продукту необходимой влажности.

- Измельчение известняка. Смешивание его с глиной. Концентрация компонентов может меняться. Все зависит от характеристик используемого сырья. В основном соотношение составляет 3:1. В результате получается комбинированный, сухой или мокрый шлам.

- Обжиг. Сырьевая масса отправляется в печь, разогретую до 1500 градусов, где спекается и превращается в гранулированную фракцию — клинкер.

- Измельчение. Клинкер в специальных мельницах измельчается до порошкообразного состояния.

- Подготовленные ингредиенты смешиваются в соответствии с рецептурой марки будущего цемента. В процессе смешивания добавляется гипс и специальные минеральные добавки.

Цементные составы изготавливаются по проверенным технологиям. В зависимости от состава и качества используемого сырья применяются разные методы подготовки исходных материалов.

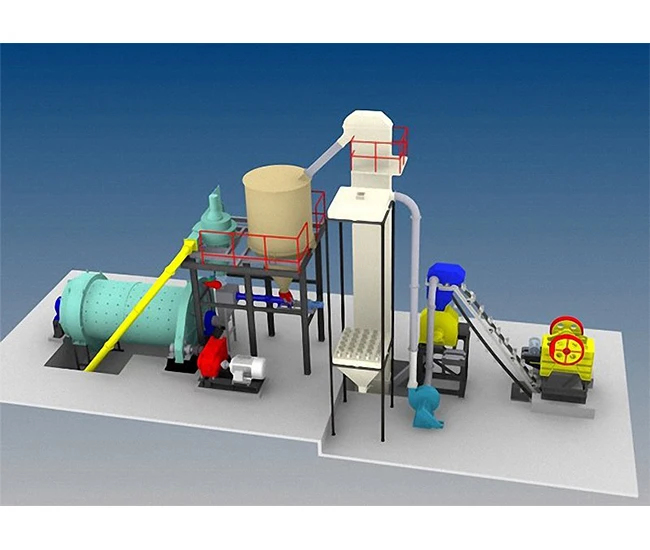

Сухой способ

При производстве не используется вода. Основные материалы — глина и известняк, дробятся на специальном оборудовании. Сушатся, перемалываются в муку. Смешиваются при помощи пневматического инструмента и подаются на обжиг.

Клинкер, что образовался после обжига, измельчается до установленной фракции, фасуется в подготовленную тару и перевозится на склад. Производство цемента сухим способом позволяет снижать производственные затраты. Но требует повышенной однородности основных материалов. К тому же является опасным, с точки зрения экологии.

Производство цемента сухим способом позволяет снижать производственные затраты. Но требует повышенной однородности основных материалов. К тому же является опасным, с точки зрения экологии.

Мокрый способ

Преимуществом данного метода изготовления цемента является возможность точно подобрать необходимый состав шлама, несмотря на неоднородность исходного сырья. Шлам при таком способе приобретает жидкую консистенцию. В нем содержится около 40% жидкости.

Прежде чем сделать конечный продукт, шлам помещается в специальные технологические бассейны для корректировки состава. Затем отправляется во вращающиеся печи для обжига.

Температура обжига превышает 1000 градусов, поэтому изготовление цемента мокрым способом требует больших энергозатрат. Но дает возможность получать продукт высокого качества.

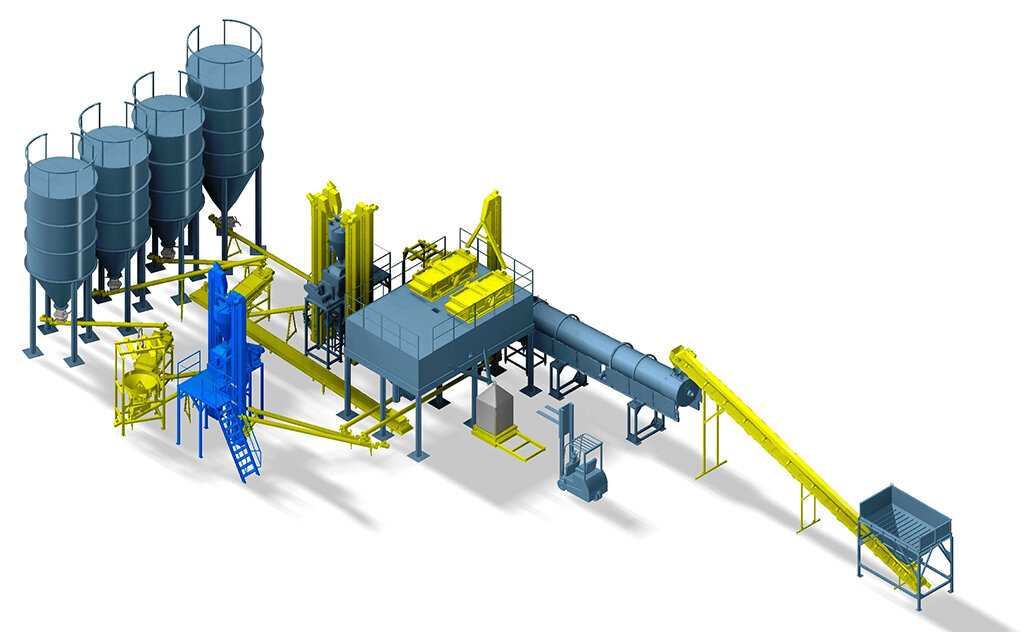

Комбинированные способы

Технология предполагает объединение сухого и мокрого способов производства цемента. Один из них может быть взят за основу, а второй — выступать в качестве дополнения. На разных предприятиях эти способы имеют различия. Все зависит от особенностей имеющегося оборудования для производства цемента, близости к месту добычи сырья, а также от потребностей на установленные марки продукта.

На разных предприятиях эти способы имеют различия. Все зависит от особенностей имеющегося оборудования для производства цемента, близости к месту добычи сырья, а также от потребностей на установленные марки продукта.

Если за основу взят мокрый метод, то сырье вначале смешивается, а затем обезвоживается в специальных сушилках с фильтрами почти до сухого состояния. Только после этой процедуры отправляется в печь. Такая технология позволяет уменьшать теплозатраты, поскольку в процессе обжига почти нет испарений.

Когда в основе лежит сухой способ, в процессе гранулирования готовой смеси используется вода. В обоих случаях влажность клинкера, отправляющегося в печь, около 10-18%.

Как делают белый цемент

Белый цемент, производство которого несколько отличается от технологии выпуска серого продукта, может выпускаться как мокрым, так и сухим способом. Отличается технология тем, что исходное сырье обжигается при высокой температуре и затем быстро охлаждается водой.

Отличается технология тем, что исходное сырье обжигается при высокой температуре и затем быстро охлаждается водой.

Клинкер этого вида продукции складывается из минеральных добавок, известняка, гипса, соли и других компонентов. Исходное сырье готовится из карбонатной и глинистой породы: известняка, каолиновой глины, отходов обогащения, кварцевого песка.

Основным достоинством и отличительной чертой белого цемента является его белоснежность. Но его производство обходится намного дороже по сравнению с серым продуктом.

Цемент – Анализ – IEA

Ведущие авторы

Дэвид Ходжсон

Авторы

Тиффани Васс

Пол Хьюг

МЭА (2022), Цемент , МЭА, Париж https://www.iea.org/reports/cement

- Поделиться в Твиттере Твиттер

- Поделиться на Facebook Facebook

- Поделиться в LinkedIn LinkedIn

- Поделиться по электронной почте Электронная почта

- Выложить в печать Распечатать

Выбросы CO2

Сокращение выбросов CO 2 при одновременном производстве достаточного количества цемента для удовлетворения спроса будет сложной задачей. Ожидается возобновление роста спроса, поскольку замедление активности в Китае компенсируется расширением на других рынках. Кроме того, с 2015 года интенсивность выбросов при производстве увеличилась, в основном из-за более высокого глобального отношения клинкера к цементу, хотя в последнее время темпы роста замедляются.

Ожидается возобновление роста спроса, поскольку замедление активности в Китае компенсируется расширением на других рынках. Кроме того, с 2015 года интенсивность выбросов при производстве увеличилась, в основном из-за более высокого глобального отношения клинкера к цементу, хотя в последнее время темпы роста замедляются.

Выбросы цемента продолжают расти — необходимы дополнительные инвестиции для разработки и внедрения новых технологий, чтобы соответствовать сценарию Net Zero

Интенсивность прямых выбросов при производстве цемента в сценарии Net Zero, 2015-2030 гг.

Открытьразвернуть Ключевые стратегии по сокращению выбросов углерода при производстве цемента включают повышение энергоэффективности, переход на топливо с более низким содержанием углерода, повышение эффективности использования материалов (для снижения отношения клинкера к цементу и общего спроса) и продвижение инновационных способов производства с практически нулевым уровнем выбросов.

Энергия

Во всем мире теплоемкость и электроемкость производства цемента за последние десятилетия постепенно снижались по мере того, как печи сухого способа, включая ступенчатые подогреватели и предкальцинаторы (считающиеся самой современной технологией), заменяли печи мокрого способа, а также развернуто более эффективное шлифовальное оборудование. Согласно оценкам, глобальная теплоемкость клинкера оставалась относительно неизменной в течение последних пяти лет и составляла 3,4–3,5 ГДж/т.

Теплоемкость должна значительно снизиться, а использование биоэнергии должно увеличиться, чтобы цемент соответствовал сценарию Net Zero

Глобальная теплоемкость и расход топлива при производстве клинкера в сценарии Net Zero, 2015-2030 гг.

Открытьразвернуть

ОткрытьразвернутьВ сценарии Net Zero теплоемкость производства клинкера снижается чуть менее чем на 1% в год до среднемирового уровня около 3,3 ГДж/т, а электроемкость производства цемента в целом снижается до менее 95 кВтч/т (по сравнению с примерно 105 кВтч/т сегодня), без учета дополнительной энергии, необходимой для технологий сокращения выбросов, таких как улавливание и хранение углерода (CCS).

Ископаемые виды топлива по-прежнему обеспечивают большую часть энергии в цементном секторе, при этом биоэнергия и отходы на основе биомассы составляют лишь около 4% тепловой энергии, используемой в 2021 году. Доля биоэнергии и возобновляемых отходов значительно вырастет до 14% в 2030 году в сценарии Net Zero. Между тем, доля отходов на основе ископаемого топлива (таких как пластик, отработанное масло и промышленные отходы на основе ископаемого топлива) остается на уровне около 5% от использования топлива, примерно на том же уровне, что и в 2021 году.

Мероприятия

В 2021 году было произведено около 4 300 млн тонн цемента, поскольку отрасль восстанавливается после небольшого спада в 2020 году. Китай внес наибольший вклад в мировое производство, на его долю приходится около 55% от общего объема, за ним следует Индия с 8%.

Производство цемента в последние годы оставалось относительно стабильным – в сценарии Net Zero эта тенденция сохраняется благодаря политике повышения эффективности использования материалов

Мировое производство цемента в сценарии Net Zero, 2010–2030 гг.

Открытьразвернуть Производство в Китае, вероятно, сократится в долгосрочной перспективе, но ожидается его увеличение в Индии, других развивающихся странах Азии и Африке по мере развития инфраструктуры этих регионов. Прогнозируется, что это увеличение более чем компенсирует спад в Китае, что приведет к росту мирового производства цемента до 2030 года по базовой траектории.

Это отличается от сценария Net Zero, в котором мировое производство цемента остается относительно неизменным до 2030 года благодаря более эффективному использованию материалов и альтернативным строительным материалам. Действия по снижению спроса на цемент включают оптимизацию использования цемента в бетонных смесях, более эффективное использование бетона, минимизацию отходов в строительстве и максимальное увеличение расчетного срока службы зданий и инфраструктуры.

Развертывание технологий

Клинкер является основным компонентом цемента, и его количество прямо пропорционально выбросам CO 2 , образующимся при производстве цемента в результате как сжигания топлива, так и разложения известняка в процессе производства клинкера. По оценкам, с 2015 по 2020 год глобальное отношение клинкера к цементу увеличивалось в среднем на 1,6% в год, достигнув примерно 0,72 в 2020 году; это увеличение было основной причиной увеличения прямого CO 2 интенсивность производства цемента за период.

Наоборот, отношение клинкера к цементу падает на 1,0% в год до среднемирового значения 0,65 к 2030 году в сценарии Net Zero из-за более широкого использования смешанных цементов и заменителей клинкера. В долгосрочной перспективе более важными станут заменители клинкера, изготовленные из широкодоступных материалов, таких как кальцинированная глина в сочетании с известняком, поскольку декарбонизация других секторов снижает доступность промышленных побочных продуктов, которые в настоящее время используются в качестве альтернативы, таких как летучая зола из угольных электростанций и измельченный гранулированный доменный шлак сталелитейного сектора.

Соотношение клинкера и цемента в мире в последние годы увеличилось — для реализации сценария Net Zero

потребуется более широкое использование заменителей клинкера и инновационных технологий.Развертывание CCS в сценарии Net Zero, 2015–2030 гг.

Открытьразвернуть Другая технология, которая широко применяется в сценарии Net Zero, — это CCS. Улавливая около 0,1 млн тонн выбросов цемента сегодня, развертывание CCS должно резко увеличиться в течение десятилетия, а к 2030 году — почти 180 млн тонн.

Улавливая около 0,1 млн тонн выбросов цемента сегодня, развертывание CCS должно резко увеличиться в течение десятилетия, а к 2030 году — почти 180 млн тонн.

Инновации

Для сокращения выбросов при производстве цемента необходимы технологические инновации. УХУ, вероятно, сыграет решающую роль в обезуглероживании цемента, поскольку позволит улавливать технологические выбросы. Альтернативы могут включать производство клинкера из некарбонатных источников, чтобы полностью избежать этих выбросов. Среди достижений прошлого года:

- Проект LEILAC-2, целью которого является использование технологии CCS прямого разделения на заводе по производству цемента в Ганновере, получил финансирование в размере 16 миллионов евро в рамках программы EU Horizon и в настоящее время находится на стадии реализации. планируется ввести в эксплуатацию в 2023 г. Другие проекты CCS продолжают развиваться, в том числе Norcem Brevik, использующий химическую абсорбцию, который планируется ввести в эксплуатацию к 2024 г.

- Достигнут прогресс в использовании электрических печей для производства клинкера, и в 2022 году компания VTT Decarbonate запустит первый крупный прототип.

- Компания Brimstone, базирующаяся в США, объявила о разработке нового процесса производства цемента с использованием извести из силиката кальция вместо известняка, что позволило бы избежать образования технологических выбросов в процессе кальцинирования и производить магний- на основе отходов, которые могут даже поглощать выбросы от сжигания топлива. Компания сообщает, что этот процесс будет дешевле, чем традиционные методы производства, и химически идентичен обычному портландцементному клинкеру. Процесс находится на относительно ранней стадии разработки — в лаборатории было произведено около 1 кг — но в 2022 году они объявили о планах построить первый в своем роде демонстрационный завод в Соединенных Штатах.

Чтобы соответствовать сценарию Net Zero, технологии производства цемента с почти нулевым уровнем выбросов должны быть коммерциализированы до 2030 года. например, минимизация потребности в энергии для улавливания CO 2 .

например, минимизация потребности в энергии для улавливания CO 2 .

Продвигаются низкоуглеродные инновации благодаря значительным недавним разработкам в области CCS, электрических печей и альтернативных процессов производства клинкера

Вспомогательная инфраструктура

Поскольку CSS, вероятно, сыграет важную роль в сокращении выбросов при производстве цемента, правительства должны разработать планы по строительству инфраструктуры для транспортировки и хранения уловленного CO 2 , поскольку отсутствие вспомогательной инфраструктуры может значительно задержать технологическое внедрение и эффективность. Трубопроводы уже являются наиболее распространенным способом транспортировки CO 2 , и это, вероятно, будет продолжаться. Важным первым шагом для правительств будет получение общественной поддержки для строительства этих трубопроводов, а также CO 2 складские помещения, чтобы обеспечить безотлагательное развертывание в будущем. Поскольку прогнозируется снижение использования ископаемого топлива в сценарии Net Zero, правительства со значительной нефтегазовой инфраструктурой могут также захотеть изучить возможность перепрофилирования трубопроводов для транспортировки CO 2 .

Поскольку прогнозируется снижение использования ископаемого топлива в сценарии Net Zero, правительства со значительной нефтегазовой инфраструктурой могут также захотеть изучить возможность перепрофилирования трубопроводов для транспортировки CO 2 .

Потребуются значительные инвестиции в расширение инфраструктуры CO2 для реализации сценария Net Zero

Политика

Многие штаты ввели политику, касающуюся промышленных выбросов в целом, что более подробно обсуждается на странице отслеживания МЭА для промышленности. Важные изменения для цемента включают следующее:

Выбросы цемента регулируются схемами ценообразования в ряде юрисдикций, включая Европейский Союз (вместе с Европейской ассоциацией свободной торговли), Канаду и Корею. Совсем недавно Китай, на долю которого в 2020 г. приходится более половины мирового производства цемента, объявил, что установит цену на выбросы цемента, возможно, уже в 2023 г.

Европейский союз находится в процессе разработки механизма корректировки углеродных границ для отраслей промышленности, включая цемент, который будет применять тарифы на товары с интенсивными выбросами из иностранных юрисдикций со слабой или отсутствующей политикой выбросов, чтобы ограничить утечку углерода и стимулировать более сильные меры по выбросам в зарубежных странах.

Франция и Япония недавно выпустили дорожные карты по обезуглероживанию цементного сектора, установив конкретные цели по обезуглероживанию и наметив конкретные шаги по обезуглероживанию своих цементных секторов. Французский план предусматривает сокращение выбросов на 35 % к 2030 году. В 2015 году Великобритания выпустила дорожную карту обезуглероживания цемента.

Многие страны начинают уделять больше внимания проблемам обезуглероживания цемента

Международное сотрудничество

Разработчики политики все больше координируют свою работу для решения проблем, связанных с декарбонизацией цементной и бетонной промышленности, включая угрозу утечки углерода и потребность в дополнительных инвестициях в разработку и внедрение экологически чистых технологий. Важным событием в 2021 году стала COP26, на которой Великобритания и Индия возглавили инициативу Министерства чистой энергетики по глубокой промышленной декарбонизации, направленную на поощрение государственных закупок стали и бетона с низким уровнем выбросов с целью создания рынка для этих товаров.

Расширение международного сотрудничества обнадеживает, но предстоит еще много работы

Стратегии частного сектора

Ряд организаций выпустили планы по достижению нулевого уровня выбросов к 2050 году. Наиболее примечательной является Глобальная ассоциация производителей цемента и бетона (GCCA), чьи компании-члены несут ответственность за 40% мирового производства цемента (80% за пределами Китая), установив цель достижения нулевого уровня выбросов к 2050 году. Европейская ассоциация производителей цемента выпустила собственную дорожную карту выбросов, к которой присоединились несколько национальных ассоциаций, включая Великобританию, Индию, Бразилию и Ассоциацию портландцемента США.

Существуют программы, помогающие повысить энергоэффективность производства цемента на пути к появлению прорывных технологий, в том числе Программа анализа пробелов и поддержки в области оценки предприятий (PEGASUS) и база данных отчетов GNR Глобальной ассоциации цемента и бетона для использования в бенчмаркинг. Другие программы нацелены на инновации, например, программы Innovandi GCCA.

Другие программы нацелены на инновации, например, программы Innovandi GCCA.

Инициатива ConcreteZero компании Climate Group, запущенная 5 июля 2022 года с участием 17 фирм, объединяет ведущие предприятия для создания рынка бетона с почти нулевым уровнем выбросов, при этом участники обязуются закупать бетон с низким уровнем выбросов 30% к 2025 году и 50% к 2030 году. Коалиция первопроходцев — группа компаний, использующих свою покупательную способность для создания ранних рынков инновационных чистых технологий, — также планирует выступить с инициативой по обезуглероживанию бетона на COP27 в Египте.

Вместо того, чтобы реагировать на политику правительства, многие крупные производители цемента и отраслевые ассоциации берут на себя ответственность

Рекомендации для политиков

Как и в промышленности в целом, обезуглероживание цемента потребует множества мер, в том числе:

- Принятие обязательного CO 2 политик , охватывающих промышленность, предпочтительно в рамках международного сотрудничества.

На национальном уровне это может включать цены на углерод и коммерческие стандарты с низким уровнем выбросов, в то время как корректировки углеродных границ или международные отраслевые соглашения могут рассматриваться для ограничения утечки углерода.

На национальном уровне это может включать цены на углерод и коммерческие стандарты с низким уровнем выбросов, в то время как корректировки углеродных границ или международные отраслевые соглашения могут рассматриваться для ограничения утечки углерода. - Управление существующими активами и краткосрочные инвестиции для обеспечения плавного перехода на энергию (обязательный переход на технологию с почти нулевым уровнем выбросов, чтобы избежать проблем с активами).

- Максимальное повышение энергоэффективности за счет ускорения прогресса в области энергоэффективности, вторичной переработки и эффективности материалов. Этому может способствовать внедрение наилучших доступных технологий и стратегий эффективного использования материалов.

- Увеличение инвестиций и финансирования НИОКР и внедрения низкоуглеродных технологий необходимы для обезуглероживания промышленных выбросов, включая инвестиции в CCS и клинкеры на основе альтернативного сырья в случае цемента.

Важны как прямая поддержка, так и механизмы, мобилизующие частное финансирование.

Важны как прямая поддержка, так и механизмы, мобилизующие частное финансирование. - Инвестирование и планирование вспомогательной инфраструктуры , в том числе CO 2 транспорт и хранение.

- Совершенствование систем сбора, отслеживания и классификации данных , где важны как участие отрасли, так и координация со стороны правительства.

Продвижение комплексной амбициозной политики по сокращению выбросов в промышленности

Рекомендации для политиков и частного сектора

Более широкому внедрению альтернативных видов топлива можно способствовать, перенаправляя отходы со свалок на цементную промышленность и координируя поставки биомассы из устойчивых источников в разных секторах, чтобы обеспечить конкурентоспособный по стоимости доступ к производству цемента.

В долгосрочной перспективе широко доступные заменители клинкера и дополнительные заменители вяжущих материалов, такие как кальцинированная глина в сочетании с известняком, станут более важными, поскольку обезуглероживание производства электроэнергии и производства чугуна и стали снизит доступность этих промышленных побочные продукты. Правительствам следует пересматривать и пересматривать соответствующие строительные нормы, политику закупок и стандарты, чтобы гарантировать, что предписывающие требования не являются препятствием для максимального использования заменителей клинкера.

Правительствам следует пересматривать и пересматривать соответствующие строительные нормы, политику закупок и стандарты, чтобы гарантировать, что предписывающие требования не являются препятствием для максимального использования заменителей клинкера.

Расширение использования альтернативных видов топлива и заменителей клинкера

Создание спроса на цемент с почти нулевым уровнем выбросов будет иметь решающее значение. Цемент имеет особую потребность в политике, которая стимулирует использование клинкера с почти нулевым уровнем выбросов, в отличие от более широкой политики, которая могла бы вместо этого поощрять переход на другие материалы или использование цемента только с постепенным сокращением выбросов и, таким образом, не закладывая основу для производства с почти нулевым уровнем выбросов. в долгосрочной перспективе. Это важно, поскольку в мире с нулевыми выбросами потребуется значительное количество клинкера, поскольку цемент очень трудно перерабатывать, заменители клинкера могут составлять лишь около половины цемента для большинства применений, а альтернативные вяжущие, которые могут полностью заменить клинкер, либо на самых ранних стадиях разработки, либо могут использоваться только в определенных приложениях.

Кроме того, остаются значительные препятствия для разработки необходимых технологий, строительства производственных предприятий и создания цепочек поставок для производства клинкера, поэтому необходима адресная поддержка. Примерами могут служить политика государственных закупок, в которой конкретно указывается, что часть цемента должна поступать из производства клинкера с практически нулевым уровнем выбросов, или предварительные рыночные обязательства, гарантирующие закупку цемента с практически нулевым уровнем выбросов. Углеродные контракты на разницу также могут сыграть свою роль.

Внедрение стратегий по созданию спроса на цемент с почти нулевым уровнем выбросов для стимулирования дальнейшего развития и внедрения

Дополнительные ресурсы

Благодарности

- Роб ван дер Меер, CEMBUREAU, обозреватель

- Нур Амрани, FLSmidth, обозреватель

- Коди Финке, Brimstone, обозреватель

Примечания и ссылки

Геологическая служба США, статистика и информация по цементу, https://www.

usgs.gov/centers/nmic/cement-statistics-and-information

usgs.gov/centers/nmic/cement-statistics-and-information GCCA (Всемирная ассоциация производителей цемента и бетона), Правильные расчеты, https://gccassociation.org/sustainability-innovation/gnr-gcca-in-numbers/

Геологическая служба США, статистика и информация по цементу, https://www.usgs.gov/centers/nmic/cement-statistics-and-information

GCCA (Всемирная ассоциация производителей цемента и бетона), Правильные расчеты, https://gccassociation.org/sustainability-innovation/gnr-gcca-in-numbers/

Связанные отрасли и технологии

Исследователи данных

Все обозреватели данныхcircle-arrow

набор данных карты

Отслеживание прогресса в области чистой энергетики

Оценка важнейших энергетических технологий для глобального перехода к экологически чистой энергии

Исследуйте hubcircle-стрелкаВопросы и ответы: Почему выбросы цемента влияют на изменение климата

Если бы цементная промышленность была страной, она была бы третьим по величине источником выбросов в мире.

В 2015 году было произведено около 2,8 млрд тонн CO2, что эквивалентно 8 % от общего объема выбросов в мире – больше, чем в любой другой стране, кроме Китая или США.

Использование цемента будет расти, поскольку глобальная урбанизация и экономическое развитие увеличивают спрос на новые здания и инфраструктуру. Цементная промышленность, как и другие отрасли мировой экономики, должна будет резко сократить свои выбросы, чтобы достичь температурных целей Парижского соглашения. Однако до сих пор был достигнут лишь ограниченный прогресс.

- Что такое цемент?

- Почему цемент выделяет так много CO2?

- В каких странах высокие выбросы цемента?

- Уменьшились ли выбросы цемента?

- Насколько можно сократить выбросы цемента?

- Могут ли «новые» цементы сократить выбросы?

- Каковы барьеры для низкоуглеродистых цементов?

- Можно ли снизить спрос на цемент?

- Регулируются ли выбросы цемента?

- Цементная промышленность принимает меры?

Снижение выбросов от цемента. Инфографика Розамунд Пирс для Carbon Brief.

Инфографика Розамунд Пирс для Carbon Brief.

Что такое цемент?

Цемент используется в строительстве для связывания других материалов. Он смешивается с песком, гравием и водой для производства бетона, наиболее широко используемого строительного материала в мире. Ежегодно используется более 10 миллиардов тонн бетона.

Промышленным стандартом является портландцемент. Он был изобретен в начале 1800-х годов и назван в честь строительного камня, широко использовавшегося в то время в Англии. Используется в 9Сегодня в мире производится 8% бетона, ежегодно производится 4 млрд тонн.

Производство портландцемента, который действует как связующее, является важным этапом в производстве портландцемента. Известняк (CaCO3) «прокаливается» при высоких температурах в цементной печи для получения извести (CaO), что приводит к выбросу CO2 в виде отходов. В целом происходит следующая реакция:

Почему цемент выделяет так много CO2?

Около половины выбросов при производстве цемента являются технологическими выбросами, возникающими в результате реакции, описанной выше. Это основная причина, по которой выбросы цемента часто считаются трудными для сокращения: поскольку этот CO2 высвобождается в результате химической реакции, его нельзя устранить путем замены топлива или повышения эффективности.

Это основная причина, по которой выбросы цемента часто считаются трудными для сокращения: поскольку этот CO2 высвобождается в результате химической реакции, его нельзя устранить путем замены топлива или повышения эффективности.

Еще 40% выбросов цемента приходится на сжигание ископаемого топлива в печах для нагрева до высоких температур, необходимых для этого процесса обжига. Последние 10% выбросов происходят от топлива, необходимого для добычи и транспортировки сырья.

Таким образом, выбросы цемента в значительной степени зависят от доли клинкера, используемого в каждой тонне цемента. Тип топлива и эффективность оборудования, используемого при производстве клинкера, также оказывают влияние.

Между тем, по прогнозам, площадь зданий в мире удвоится в ближайшие 40 лет. Это означает, что к 2030 году производство цемента вырастет примерно до 5 млрд тонн, что на 25% больше, чем сегодня, и достигнет более чем в четыре раза 1990 уровней.

Таким образом, одного повышения эффективности будет недостаточно для значительного сокращения выбросов в секторе.

В каких странах высокие выбросы цемента?

Китай является крупнейшим производителем цемента, за ним следует Индия и объединенные страны ЕС, как показано на приведенном ниже графике из недавнего отчета Chatham House. Три четверти производства цемента с 1990 года приходилось на Китай, который в период с 2011 по 2013 год использовал больше цемента, чем США за весь 20 век.

Производство цемента и выбросы с 2010 по 2015 гг. Источник: Анализ Olivier et al. (2016) от Chatham House.

В Китае также наблюдается высокий уровень производства цемента в пересчете на душу населения, поскольку он переживает быструю урбанизацию, когда многие люди переезжают в высотные или малоэтажные здания, построенные из цемента. Тем не менее, потребление в Китае может быть близко к выравниванию.

Потребление в Индии, напротив, значительно возрастет, поскольку страна, в свою очередь, быстро урбанизируется и строит инфраструктуру. Ожидается, что наибольший рост в будущем произойдет в Индии и других странах с формирующимся рынком.

Мужчина поднимает поддон с цементом на строительные леса, Пенджаб, 2011 г. Фото: imageBROKER/Alamy Stock Photo.

По данным Chatham House, в Европе существующие печи способны удовлетворить будущий спрос на цемент. Европейские производители цемента также являются одними из самых передовых в плане использования альтернативных видов топлива. Однако более старое оборудование отстает от Индии и Китая по энергоэффективности.

Точно так же США, четвертый по величине потребитель цемента, отстает от других крупных производителей с точки зрения энергоэффективности и доли клинкера.

Уменьшились ли выбросы цемента?

По данным Chatham House, средняя интенсивность выбросов CO2 при производстве цемента — выбросы на тонну продукции — снизилась на 18 % во всем мире за последние несколько десятилетий. Однако выбросы в секторе в целом значительно возросли, а спрос утроился с 1990 года.

До сих пор прогресс был достигнут в трех основных областях. Во-первых, более эффективные печи для обжига цемента сделали производство менее энергоемким. Это может улучшиться еще больше: среднее мировое потребление энергии на тонну цемента по-прежнему примерно на 20% выше, чем производство с использованием наилучших доступных технологий и практики.

Это может улучшиться еще больше: среднее мировое потребление энергии на тонну цемента по-прежнему примерно на 20% выше, чем производство с использованием наилучших доступных технологий и практики.

Во-вторых, использование альтернативных видов топлива также снизило выбросы – например, использование биомассы или отходов вместо угля. Это особенно характерно для Европы, где около 43% потребления топлива в настоящее время приходится на альтернативы, сообщает Chatham House.

В-третьих, сокращение доли портландцемента в цементе также привело к сокращению выбросов. По данным Chatham House, цементы с высоким содержанием смесей могут сократить выбросы на килограмм до четырех раз. Клинкер можно заменить другими цементоподобными материалами, в том числе отходами от сжигания угля и производства стали. Однако это может повлиять на свойства цемента, поэтому подходит только для некоторых конечных целей.

Среднее мировое соотношение клинкера (клинкер:цемент) упало до 0,65 в 2014 году с большим диапазоном от 0,57 в Китае до 0,87 в Евразии.

По данным Международного энергетического агентства (МЭА), после нескольких десятилетий прогресса интенсивность выбросов CO2 в цементе мало изменилась с 2014 по 2016 год. Это связано с тем, что повышение энергоэффективности было компенсировано небольшим увеличением доли клинкера.

Тем не менее, общие выбросы цемента в последние годы оставались неизменными или снижались по мере стабилизации спроса в Китае.

BioMason использует бактерии для выращивания цементных кирпичей, которые, по ее словам, могут связывать углерод. Предоставлено: bioMASON, Inc.

Насколько можно сократить выбросы цемента?

МЭА и отраслевая инициатива Cement Sustainability Initiative (CSI) недавно выпустили новую дорожную карту по снижению выбросов углерода, показывающую, как, по их мнению, выбросы могут быть сокращены в соответствии со сценарием «2C» и сценарием «ниже 2C». Дорожная карта предполагает, что к 2050 году спрос на цемент вырастет на 12-23%. необходимы выбросы цемента. (Стоит отметить, что это не соответствует Парижскому соглашению, которое требует, чтобы повышение температуры оставалось как минимум «намного ниже» 2°C.)

(Стоит отметить, что это не соответствует Парижскому соглашению, которое требует, чтобы повышение температуры оставалось как минимум «намного ниже» 2°C.)

Дорожная карта основана на четырех направлениях действий по сокращению выбросов.

Три из них представляют собой стратегии, ранее применявшиеся цементной промышленностью для ограничения выбросов, а именно: повышение энергоэффективности, использование топлива с низким уровнем выбросов и более низкое содержание клинкера.

Например, дорожная карта устанавливает целевое среднее глобальное содержание клинкера на уровне 0,60 к 2050 году вместо 0,65. Это серьезная проблема: Chatham House отмечает, что к 2050 году потребуется примерно на 40% больше заменителей клинкера, чем сегодня, в то время, когда доступность традиционных заменителей — летучей золы и доменного шлака — вероятно, начнет падать.

Четвертая область — «инновационные технологии», что по сути означает сокращение выбросов с помощью улавливания и хранения углерода (CCS). Это еще не использовалось в цементной промышленности (испытания стержней), но дорожная карта предполагает, что интеграция УХУ в цементном секторе достигнет коммерческого масштаба к 2030 году. Неопределенность в отношении потенциала быстрого расширения УХУ и его высокая стоимость являются основными барьеры на пути его использования для сокращения выбросов бетона.

Это еще не использовалось в цементной промышленности (испытания стержней), но дорожная карта предполагает, что интеграция УХУ в цементном секторе достигнет коммерческого масштаба к 2030 году. Неопределенность в отношении потенциала быстрого расширения УХУ и его высокая стоимость являются основными барьеры на пути его использования для сокращения выбросов бетона.

На приведенной ниже диаграмме показан анализ Chatham House дорожной карты производства цемента IEA и CSI. Красная пунктирная линия показывает сокращение выбросов на 24% в соответствии со сценарием 2C (2DS) к 2050 г.

Способы сокращения выбросов цемента, ведущие к «парижскому» пути. Показаны три сценария: «сценарий эталонной технологии» (RTS), «сценарий 2C» (2DS) и «сценарий за пределами 2C» (B2DS). Источник: анализ Chatham House, подготовленный IEA и CSI Technology Roadmap (2018 г.).

В дорожной карте также изложен сценарий «выше 2C» (B2DS; фиолетовая пунктирная линия вверху), в соответствии с которым потребуется гораздо более высокое сокращение выбросов на 60%. В дорожной карте говорится, что здесь доля общих выбросов CO2 от цемента, улавливаемых CCS, должна увеличиться более чем в два раза по сравнению со сценарием 2C, до 63% в 2050 году. Он отмечает, что этого «будет сложно достичь».

В дорожной карте говорится, что здесь доля общих выбросов CO2 от цемента, улавливаемых CCS, должна увеличиться более чем в два раза по сравнению со сценарием 2C, до 63% в 2050 году. Он отмечает, что этого «будет сложно достичь».

Chatham House также отмечает, что потребуется более резкое снижение, «если предположения о вкладе технологий CCS окажутся оптимистичными». В нем говорится:

«Для выхода за пределы 2DS потребуются преобразующие действия по замене клинкера, новым цементам и CCS, а также развертывание множества подходов со стороны спроса за пределами сектора для снижения общего потребления. Они также становятся более важными, если CCS оказывается слишком сложным для масштабирования».

Могут ли «новые» цементы сократить выбросы?

Некоторые компании исследуют «новые» цементы, которые полностью устраняют необходимость в портландклинкере. Если бы они могли соперничать по стоимости и характеристикам с портландцементом, они бы предложили способ значительного сокращения выбросов.

Однако ни один из них еще не получил широкомасштабного коммерческого использования и в настоящее время используется только в нишевых приложениях. Кроме того, инновации в этом секторе, как показывает глобальный патентный поиск, проведенный Chatham House, обычно сосредоточены на постепенных изменениях, с ограниченным вниманием к новым цементам.

Цементы на основе геополимеров, например, находятся в центре внимания исследований с 1970-х годов. В них не используется карбонат кальция в качестве ключевого ингредиента, они затвердевают при комнатной температуре и выделяют только воду. Zeobond и banahUK входят в число компаний, производящих их, и обе заявляют о сокращении выбросов примерно на 80-90% по сравнению с портландцементом.

Есть также несколько фирм, разрабатывающих цементы «углеродного отверждения», которые при затвердевании поглощают CO2, а не воду. Если это поглощение CO2 может быть сделано выше, чем CO2, выделяемый во время их производства, цементы потенциально могут использоваться в качестве поглотителей углерода.

Шлакоблок Solidia Concrete™. Фото: Solidia

Американская фирма Solidia, например, утверждает, что ее бетон выделяет на 70% меньше CO2, чем портландцемент, включая эту стадию секвестрации. В настоящее время фирма сотрудничает с крупным производителем цемента LafargeHolcim.

Точно так же британский стартап Novacem, дочерняя компания Имперского колледжа Лондона, заявил в 2008 году, что замена портландцемента его «углеродно-отрицательным» продуктом позволит отрасли стать чистым поглотителем выбросов CO2. Однако фирме не удалось собрать достаточно средств для продолжения исследований и производства.

Другие фирмы используют совершенно другие материалы для производства цемента. Стартап Biomason из Северной Каролины, например, использует бактерии для выращивания цементных кирпичей, которые, по его словам, обладают такой же прочностью, что и традиционная каменная кладка, и улавливают углерод.

В приведенной ниже таблице от Chatham House обобщены этапы развития нескольких альтернативных технологий производства цемента.

Низкоуглеродистые цементы на разных стадиях инновационного цикла. Источник: Чатем-Хаус (2018 г.).

Каковы барьеры для низкоуглеродистого цемента?

Существует несколько причин, по которым малоклинкерные или новые цементы до сих пор не получили широкого распространения.

Эти технологии менее опробованы, чем портландцемент, который веками использовался в строительстве. Это приводит к сопротивлению со стороны потребителей цемента, особенно в секторе, который по понятным причинам ставит безопасность в приоритет. Многие из этих новых технологий также недостаточно развиты, чтобы получить широкое распространение.

Альтернативы также, как правило, имеют более ограниченное применение, а это означает, что не может быть единственной замены портландцементу. Поэтому их использование будет означать отход от предписывающих стандартов. В настоящее время почти все стандарты, нормы проектирования и протоколы испытаний цементных вяжущих и бетона основаны на использовании портландцемента, отмечает Chatham House. Он добавляет:

Он добавляет:

«Новые подходы и особенно новые отраслевые стандарты требуют много обсуждений и испытаний. Например, на утверждение и внедрение нового стандарта в ЕС могут уйти десятилетия».

Однако недавние достижения в области испытаний материалов для бетона могут позволить лучше понять его химический состав, давая больше уверенности в корректировке отраслевых стандартов.

Альтернативные цементы также должны быть в состоянии конкурировать с портландцементом по стоимости, особенно в отсутствие сильного регулирующего или политического давления, такого как цены на углерод. Но переход может потребовать инвестиций в новое оборудование или более дорогие материалы, на окупаемость которых может уйти несколько лет, говорит Chatham House.

Доступ к достаточному количеству сырья, необходимого для некоторых видов цемента, также является важным фактором. Например, местная доступность летучей золы — побочного продукта сжигания угля и одного из наиболее часто используемых заменителей клинкера — снижается по мере закрытия угольных электростанций.

Можно ли снизить спрос на цемент?

Снижение спроса на цемент также может помочь ограничить выбросы, особенно в развивающихся странах. Например, Chatham House подчеркивает, как городские проекты, основанные на системе «капиллярной паутины» и пешеходах, а не автомобилях, могут использовать на треть меньше бетона. Точно так же принципы готических соборов были использованы для проектирования современных бетонных полов, которые на 70% легче, чем обычные аналоги.

Использование концепции «экономики замкнутого цикла», позволяющей повторно использовать модульные части зданий, также может сыграть свою роль, как и максимальное увеличение срока службы инфраструктуры. Китай, например, подвергся критике за строительство новых некачественных зданий, которые могут простоять только 25-30 лет, прежде чем их снесут.

Бетонные ступени, являющиеся частью морской стены и защитных сооружений на пляже Блэкпул. Предоставлено: Manor Photography/Alamy Stock Photo.

Бетон в зданиях также можно заменить древесиной, что потенциально позволит улавливать и хранить CO2. Некоторые новые виды инженерной древесины, такие как ламинированная древесина, открывают больше возможностей для строительства. Однако экономия углерода за счет использования в зданиях древесины вместо стали и бетона не гарантируется.

Некоторые новые виды инженерной древесины, такие как ламинированная древесина, открывают больше возможностей для строительства. Однако экономия углерода за счет использования в зданиях древесины вместо стали и бетона не гарантируется.

Старый бетон также можно измельчить и повторно использовать в таких проектах, как дорожные работы. Однако бетон потеряет свои вяжущие свойства, если не будет произведен новый клинкер.

Регулируются ли выбросы цемента?

Цемент часто считается слишком сложным для обезуглероживания, наряду с другими секторами, такими как авиация и сталь. Как отмечается в одном недавнем отчете, если выбросы цемента вообще упоминаются в публичных дебатах, «как правило, это означает, что с ними мало что можно сделать».

В результате цементная промышленность столкнулась с меньшим политическим и коммерческим давлением по сравнению с энергетическим сектором, рассказывает Феликс Престон в интервью Carbon Brief. Престон — старший научный сотрудник Chatham House и соавтор отчета по цементу. Он говорит, что в этом секторе по-прежнему доминирует горстка крупных фирм, которые контролируют большую часть рынка. Престон добавляет:

Он говорит, что в этом секторе по-прежнему доминирует горстка крупных фирм, которые контролируют большую часть рынка. Престон добавляет:

«[Эти фирмы] часто доминируют или очень влиятельны в определенной географической области, а также на мировой арене. Я думаю, что это затруднило — и до сих пор трудно — настаивать на радикальных переменах. Они не обязательно видят немедленный стимул для принятия амбициозных мер».

ЕС считает, что цемент подвергается значительному риску утечки углерода, что означает, что он получает бесплатные разрешения в Системе торговли выбросами ЕС (EU ETS). В преддверии реформ ЕС ETS 2017 года экологический комитет Европейского парламента (ENVI) безуспешно предлагал прекратить это бесплатное распределение. По словам Chatham House, введение минимальных цен на выбросы углерода, рассматриваемое в нескольких странах-членах, все еще может повлиять на сектор.

Китайская ETS, как ожидается, будет включать цемент, хотя на первом этапе она будет охватывать только энергетический сектор.

Цементная промышленность принимает меры?

В рамках CSI производители, на долю которых приходится 30% мирового производства цемента, уже около двух десятилетий совместно работают над инициативами в области устойчивого развития, включая сокращение выбросов. На парижской конференции по климату группа объявила о планах сократить свои коллективные выбросы на 20-25% к 2030 году. Это будет уровень амбиций, аналогичный описанному выше сценарию «ниже 2C».

Тем временем Всемирная ассоциация производителей цемента (WCA) разрабатывает «План действий по борьбе с изменением климата», который будет опубликован в конце этого месяца. Нынешние технологии могут обеспечить только половину сокращения выбросов CO2, необходимого для достижения цели 2C Парижского соглашения, недавно предупредила WCA делегатов на своем «Глобальном форуме по изменению климата» в Париже. Членская база WCA представляет собой более миллиарда тонн годовой мощности по производству цемента.

Всемирная ассоциация производителей цемента (WCA) призывает участников отрасли активизировать усилия по быстрому и масштабному внедрению новых технологий для сокращения выбросов CO2, чтобы эффективно бороться с изменением климата.

Вещество основано на глине и известняке, используется для определения прочности материала. Производится путем обжига глины и известняка. Под воздействием высоких температур плавится, преображаясь в гранулированную фракцию с высоким содержанием кремнезема. Затем обжигается повторно.

Вещество основано на глине и известняке, используется для определения прочности материала. Производится путем обжига глины и известняка. Под воздействием высоких температур плавится, преображаясь в гранулированную фракцию с высоким содержанием кремнезема. Затем обжигается повторно.

На национальном уровне это может включать цены на углерод и коммерческие стандарты с низким уровнем выбросов, в то время как корректировки углеродных границ или международные отраслевые соглашения могут рассматриваться для ограничения утечки углерода.

На национальном уровне это может включать цены на углерод и коммерческие стандарты с низким уровнем выбросов, в то время как корректировки углеродных границ или международные отраслевые соглашения могут рассматриваться для ограничения утечки углерода. Важны как прямая поддержка, так и механизмы, мобилизующие частное финансирование.

Важны как прямая поддержка, так и механизмы, мобилизующие частное финансирование. usgs.gov/centers/nmic/cement-statistics-and-information

usgs.gov/centers/nmic/cement-statistics-and-information