18. Технология производства комбикормов.

Технологический процесс производства комбикормов включает отдельные технологические операции: прием и хранение сырья, его подготовку, измельчение, дозирование, смешивание, прессование, хранение и отпуск готовой продукции.

Прием сырья. Хранилища для сырья должны быть сухими, чистыми, проветриваемыми, окна – застеклены и защищены сетками от проникновения птиц. Перед приемом сырья складские помещения тщательно очищают от амбарных вредителей, пыли, при наличии щелей их заделывают и т.д.

Подготовка сырья. Включает его очистку, гидротермическую обработку, измельчение, плющение, шелушение пленчатых культур.

Зерновое сырье очищают от примесей в воздушно-ситовых и магнитных сепараторах, мучнистое – в ситовых и магнитных сепараторах. При очистке зернового сырья в воздушно-ситовых сепараторах выделяют крупные примеси, песок. При очистке мучнистого сырья выделяют только крупные примеси, случайно попавшие при изготовлении, перевозках.

Для очистки сырья от металлопримесей применяют магнитные колонки. Жидкие виды сырья для улавливания случайных примесей очищают в сетчатых фильтрах-ловушках.

Измельчение сырья.

Технологический процесс производства комбикормов предусматривает грубое (крупное) измельчение кускового сырья, минерального сырья. Для крупного измельчения устанавливают жмыхоломачи и камнедробилки, а для тонкого – вальцовые станки, молотковые дробилки. Зерновое сырье измельчают за один пропуск в машине, а кусковое сырье сначала подвергают грубому дроблению, а затем последующему тонкому измельчению.

В комбикормовой промышленности установлены три степени крупности измельчения: крупная, размер частиц 2,6…1,8 мм, средняя – 1,8-1,0 мм и мелкая – 1,0 …0,2 мм.

Шелушение пленчатых культур – применяют при выработке комбикормов для молодняка птицы. Шелушение овса и ячменя производят двумя способами: шелушение в специальных машинах с последующим отвеиванием оболочек и измельчение ячменя и овса с последующим отсеиванием оболочек.

Дозирование компонентов комбикормов. Дозирование – это операция, которая обеспечивает подачу в смесь установленного по рецепту количества компонентов. Компоненты дозируют по объему или массе продукта с помощью объемных или весовых дозаторов. Объемные дозаторы чаще всего являются дозаторами непрерывного действия, весовые – периодического действия. При непрерывном дозировании все компоненты подаются одновременно непрерывными потоками в соотношениях, предусмотренных рецептам, в смеситель, где они также непрерывно перемешиваются. При периодическом дозировании отмеряют порцию каждого компонента, затем составляют из этих порций смесь определенной массы, которую перемешивают.

Смешивание компонентов комбикормов. Это механический процесс, обеспечивающий равномерное распределение всех компонентов по всему объему.

Прессование комбикормов. Под прессованием понимают обработку продукта давлением с помощью прессов. Комбикорм – это сбалансированная смесь компонентов, измельченных до определенной крупности. Сырье: растительного происхождения (пшеница, ячмень, кукуруза), шрот, жмых, примиксы. Сырье животного происхождения: мясокостная, рыбная, костная мука, жиры различные. Побочное сырье перерабатываемой промышленности: жмых, шрот. Добавляют витамины, примиксы, минеральное сырье. Рецепты обозначаются буквами и двумя цифрами (по ГОСТу) ПК, КС. 1 цифра названия группы животных или птицы, КК-комбикорм концентрат. Куры 1-9, индейки 10-19, овцы 80-89, крс 60-69.

studfiles.net

Организация производства комбикормов

Комбикорм — это разнородная по своим питательным и минеральным свойствам смесь, предназначенная для вскармливания различных видов сельхоз. животных. Один и тот же комбикорм может подходить для вскармливания, например, молочных коров и быть совершенно противопоказанным для птичьего молодняка. В связи с этим для каждой группы животных и птиц, в зависимости от их возраста, вида, хозяйственного назначения и даже пола, разрабатывается своя рецептура и своя технология производства комбикорма.

Классификация комбикормов

Из-за необходимости подстраиваться под конкретные физические показатели, на сегодняшний день существует более сотни видов сырья для комбикормового производства: мука известняковая, травяная, мясо-костная, различные виды зерна, солома, жмых, сено, а также витамины, минералы и жидкие компоненты. Если же посмотреть на комбикормы не с точки зрения рецептуры, а с точки зрения их способности полностью или частично обеспечивать рацион животных, то все корма можно разделить на несколько видов:

1. Полнорационные корма — полностью обеспечивают рацион животного или птицы, их нормальную жизнедеятельность и не требуют применения каких-либо добавок или кормов.

2. Концентрированные комбикорма — используются в качестве добавки к корму более грубого сорта или более сочному корму, производятся для восполнения недостатка жизненно важных витаминов и минералов в рационе сельхоз. животных и птиц. Экономически концентрированные корма производить гораздо выгоднее, чем полнорационные. Кроме того, они еще и более востребованы. Наверное, поэтому в России в данный момент производство концентрированного комбикорма занимает ведущие позиции по сравнению с остальными.

3. Кормовые спец.смеси — представляют собой перемешанные между собой комбикорма-концентраты и корма грубого сорта, к которым можно отнести солому, сено, кукурузные стержни. Такие смеси подходят преимущественно для половозрелых жвачных парнокопытных — овцы, козы и крупный рогатый скот.

4.БВМД или говоря иначе — белково-витаминные минеральные добавки — как видно из названия представляют собой добавку к основному рациону. Для правильного роста животные должны получать полный комплекс питательных и минеральных веществ каждый день. Если же корм, который животные получают ежедневно, не насыщен одним или несколькими из перечисленных компонентов, подбирается нужная по составу БМВД.

Технологии и оборудование для производства комбикормов

Технологическая схема, оборудование для производства комбикормов подбираются в зависимости от выбранной рецептуры и вида производимых кормов. По закону изготовитель обязан очень четко следить за качеством получаемой продукции, исправностью оборудования и соблюдением рецептурных, санитарно-эпидемиологических, зоотехнических требований. Исполнение необходимых норм регулируется учреждениями и биолабораториями Минсельхозпрода.

Все действия, происходящие между поступлением сырья на производство и непосредственной реализацией готового комбикорма, условно делятся на две группы:

— основные;

— вспомогательные;

К первым относятся те действия, что помогают сырью стать комбикормом. Ко вторым — все остальное — это и перевозка сырья, его распределение, складирование, прием и хранение готового комбикорма, вторичная обработка остатков при производстве не годных для основного производства и т.д.

Последовательно изготовление комбикорма выглядит следующим образом. Сырье привозят, взвешивают и распределяют на складе или определяют непосредственно в приемные бункера на поточной линии. Затем в зависимости от рецепта сырье разделяют на группы (зерновое, мучнистое, белково-минеральное, грубое, жидкие) начинают «готовить», а точнее всячески обрабатывать: очищать от ненужных примесей, шелушить (пленчатые зерновые), дробить, сушить, измельчать (минералы, соли), а также в соответствие с рецептом проводить влагообработку, нагрев до определенной температуры или экструдирование (тепловую обработку зернового сырья под давлением). С помощью специального оборудования — экструдеров для комбикормового производства. Экструдирование позволяет существенно повысить вкусовые свойства зерна, оно приобретает специфический аромат, похожий на запах свежеиспеченного хлеба, а крахмал, находящийся в нем, декристализуется.

На последнем и самом главном этапе все компоненты отмеряют в соответствие с рецептом и перемешивают. Крайне важно, чтобы все компоненты комбикорма были взвешены и дозированы в строгом соответствии с рецептом, иначе это потенциально может сильно сказаться на здоровье животных и птицы. Особенно если речь идет о кормах полного рациона. Отмерить нужное количество того или иного компонента можно двумя способами: по весу и по объему. Если используется весовая дозировка, то компоненты попадают на весы и подмешиваются в общую смесь поэтапно. При объемном методе компоненты мешаются постоянно.

Понятно, что объемная дозировка имеет больший процент погрешности, однако устройство такой линии гораздо проще, оборудование дешевле и значительно легче в уходе, а некоторые компоненты (солома, сено) комбикорма можно отмерить только объемным дозатором. Учитывая все выше сказанное, не удивительно, что производители предпочитают менее точную объемную дозировку, весовой.

После смешивания у комбикорма есть несколько путей. Если предполагается, что готовый комбикорм должен быть рассыпчатым, смесь просто фасуют и отправляют на склад дожидаться отгрузки. Если же комбикорм будет выпускаться в виде гранул, то готовая комбикормовая смесь перемещается в отдельный накопительный бункер-резервуар. Здесь она скапливается до тех пор, пока ее количество не достигнет определенного объема. Как только это случилось, производственная лента направляет ее в гранулятор для производства гранулированного комбикорма.

Это оборудование позволяет сделать из практически однородной комбикормовой массы гранулы равного размера и формы. После грануляции комбикорм просушивают и просеивают, чтобы отделить готовые гранулы от негодных остатков. Гранулированный комбикорм фасуют, а остатки отправляют на переработку. Соответственно при брикетировании, смесь также сначала накапливают в резервуаре, а затем спрессовывают в круглые или прямоугольные брикеты. Преимущество брикетирования в том, что при нем остается гораздо меньше сухих, необработанных остатков, чем при гранулировании комбикорма.

Особенности организации производства комбикормов

На данный момент существует 4 способа организации цеха по производству комбикормов:

— параллельно-последовательная обработка сырья и однократное взвешивание;

— параллельная подготовка сырья и двукратная дозировка;

— параллельная подготовка сырья и однократная дозировка;

— последовательный (прямопоточный) метод.

При параллельно-последовательном способе организации производства сырье разделяют на части, одна часть обрабатывается отдельно от основного потока отдельно, а другая — друг за другом, то есть последовательно. Обработанное и очищенное сырье размещают в резервуарах. Каждый резервуар — для своего вида сырья. Затем в соответствии с рецептом ингредиенты отмеряют, смешивают и тут же фасуют. Схема вроде бы простая, однако требует значительного пространства для расположения всех необходимых резервуаров. Работа на таком производстве требует больших трудозатрат на подготовительном этапе, а остатки сырья в резервуарах в конце смены крайне сложно отследить.

При втором методе сначала готовят несколько предварительных смесей (зерновых, мучнистых, белково-минеральных), а затем их повторно отмеряют и смешивают согласно рецепту. Такое производство менее габаритно, однако и мобильность при смене рецепта снижается.

Третий метод отличается от второго тем, что все предварительные смеси готовят в строгих пропорциях, а значит их не нужно взвешивать повторно при смешении в общей массе. Такая схема более мобильна, одновременно может изготавливаться комбикорм по нескольким рецептам. Зато оборудование часто работает в холостую, что снижает его срок полезного использования.

Четвертый метод предполагает постоянный, непрерывный процесс обработки сырья, его дозации и смешения. Все этапы идут друг над другом и друг за другом. Это самая эффективная схема, здесь почти нет неучтенных остатков. Недостаток один — сырье, используемое в таком производстве должно быть уже полностью очищено, так как технологические линии просто не приспособлены для очистки.

Какой способ использовать — личное дело каждого производителя. Абсолютно у всех из них есть свои преимущества и недостатки. Однако тенденция последних лет такова, что мировые производители комбикорма постепенно переходят от классической, первой схемы к четвертой. Кроме того, нередко можно встретить небольшие, мини производства комбикорма, располагаемые непосредственно вблизи фермерских участков. Такие линии способны удовлетворить потребности отдельного фермерского хозяйства и отличаются быстрой окупаемостью.

promplace.ru

Технология производства комбикормов — МегаЛекции

Структурная схема комбикормового завода

В отличие от мукомольных и крупяных заводов на комбикормовые заводы поступает много различных видов сырья. Эти продукты представляют, собой сыпучие, крупнокусковые, прессованные, жидкие материалы, часть продуктов поступает в таре. Поэтому комбикормовый завод имеет большое количество различных емкостей для хранения разного сырья.

Зерновое и мучнистое сырье хранят обычно в силосах, крупнокусковое, прессованное, легко слеживающееся сырье в напольных складах, для хранения жидких компонентов используют специальные резервуары и т. д. Сырье из силосов и складов транспортными механизмами передают в производственный корпус.

Так как в состав комбикорма входит большое количество разнообразного сырья, для его подготовки предусматривают специальные подготовительные линии, на каждой из которых обрабатывают либо отдельные кормовые продукты, либо несколько продуктов с близкими технологическими свойствами.

Технологический процесс производства комбикормов включает отдельные технологические процессы или операции, а именно: приемку и хранение сырья, его подготовку, измельчение, дозирование, смешивание, прессование, хранение и отпуск готовой продукции.

Подготовка включает очистку зерна от примесей, если нужно, шелушение и измельчение, а также специальную подготовку отдельных продуктов. Подготовленное сырье (за исключением жидкого) направляют в бункера, установленные над дозаторами. В нужном соотношении компоненты дозируют, затем смешивают и получают рассыпной комбикорм. При смешивании могут быть введены жидкие компоненты.

Весь комбикорм или его часть могут быть гранулированы. При гранулировании также можно вводить жидкие компоненты.

При производстве полнорационных брикетированных комбикормов их прессуют в специальных цехах, куда подают вместе с рассыпными комбикормами грубые корма (сено, солому и т. д.).

Готовые комбикорма хранят в силосах, складах напольного хранения. Часть комбикормов выпускают в таре.

Структурная схема производства комбикормов изображена на рисунке 34. В ней показана последовательность и взаимная связь основных технологических операций, связанных с хранением сырья, его переработкой, хранением и отпуском готовой продукции.

Рисунок 34 – Структурная схема производства комбикормов

Прием и хранение сырья

Для обеспечения ритмичной работы и выпуска комбикормов в установленном ассортименте на комбикормовых заводах создают запас всех основных видов сырья, который систематически необходимо пополнять. Сырье на завод может поступать железнодорожным и автомобильным транспортом навалом (зерно, шроты, соль, мел и др.) и упакованным в мешки бумажные (кормовые дрожжи, премиксы, кормовые фосфаты), джутовые или льняные (рыбная мука). Соли микроэлементов могут поступать в барабанах, ящиках. Меласса прибывает в железнодорожных цистернах или в автоцистернах, если сахарный завод расположен поблизости; кормовые жиры – в бочках.

Для приема сырья комбикормовый завод должен иметь подъездные железнодорожные пути и автомобильные дороги, склады для хранения запасов сырья в рассыпном и затаренном виде. Эти склады должны быть оборудованы механизмами для приема сырья и подачи его в производство. Затаренное сырье хранят в напольных складах, сырье в рассыпном виде, – как правило, в складах силосного типа.

Размещение сырья. Для правильного размещения сырья в хранилищах составляют месячный оперативный план размещения сырья.

Сырье размещают с учетом его качества. Например, кормовые дрожжи, рыбную муку, витаминную и травяную муку закладывают на хранение в зависимости от содержания в них протеина и каротина. При хранении в штабелях оставляют проходы для внутрискладских работ.

За хранящимся сырьем систематически наблюдают. Сырье, не стойкое для хранения, передают в производство в первую очередь. При обнаружении признаков ухудшения качества сырья или его самосогревания проводят различные мероприятия, обеспечивающие сохранность и последующее использование этого сырья для выработки комбикормов.

При хранении нельзя допускать смешивания разных видов сырья, попадания в него влаги, стекла, других примесей, проникновение в хранилище птиц и грызунов. Сырье минерального происхождения (мел, соль и др.) хранят отдельно в крытых помещениях, изолированно от других видов сырья. При хранении соли следует иметь в виду, что увлажняясь, она разъедает штукатурку, бетон стен и полов. Поэтому в складах для соли полы и стены настилают досками.

Жмыхи и шроты хранят в складах напольного типа и в силосах. Шрот закладывают на хранение с температурой не более 35 °С. Летом температура жмыхов не должна превышать температуру воздуха более чем на 5 °С. Хранилища жмыхов и шротов обеспечивают средствами пожаротушения и пожарным инвентарем. При интенсивном поглощении влаги жмыхами и шротами может начаться самосогревание, что может быть причиной самовозгорания и даже взрыва. Причиной взрыва может быть и наличие в закрытых объемах (силосах, бункерах) паров бензина, выделяемых шротами. В случае обнаружения в шроте запаха бензина, его необходимо до закладки на хранение пропустить для проветривания через цепочку механизмов.

При хранении травяной муки склады должны быть затемненными с плотно закрывающимися дверями, так как на свету при повышенной температуре и влажности содержание каротина снижается. Процесс разложения каротина несколько замедляется в гранулированной травяной муке. Обеспечить почти полную сохранность каротина можно, если хранить гранулированную травяную муку в регулируемой газовой среде, содержащей не более 1 % кислорода.

При длительном хранении рыбной и мясокостной муки контролируют кислотность и содержание перекисей, чтобы предотвратить прогоркание, которое может быть вызвано окислительными процессами, происходящими с жирами.

Жир поступает в деревянных бочках. Хранят жир в закрытых, сухих, без постороннего запаха помещениях при низкой температуре.

В соответствии с планом производства и ассортиментом вырабатываемой продукции сырье по мере необходимости передают из склада на переработку. Сыпучее сырье из силосных хранилищ и механизированных складов перемещают по коммуникациям без применения ручного труда.

Жидкие виды сырья, мелассу и кормовой жир перемещают в подогретом состоянии центробежными, шестеренными, плунжерными и другими насосами.

Очистка сырья от примесей

Поступающее на комбикормовые заводы сырье содержит примеси, которые должны быть удалены. Предельное содержание различных примесей в сырье устанавливается соответствующими стандартами или техническими условиями. Например, содержание сорной примеси в зерне различных культур не должно превышать 5…8%, в том числе: не более 1 % минеральной примеси, 0,2% вредной и т. д.

Во многих продуктах ограничивается содержание металломагнитных примесей. Попадание металлических предметов приводит к поломке рабочих органов машин, а возникающие при этом искры могут стать источниками пожара или взрыва. Наличие примесей в количестве, превышающем установленные нормы, не только ухудшает качество комбикорма, но и может стать причиной заболевания животных. Плохо очищенное сырье, кроме того, приводит к нарушению работы машин и оборудования цехов.

Содержание примесей в очищенном сырье определяется стандартами или техническими условиями на комбикорма.

Зерновое сырье очищают обычно в воздушно-ситовых и магнитных сепараторах, мучнистое сырье — в ситовых и магнитных сепараторах. На ряде комбикормовых заводов сырье некоторых видов очищают в машинах большой производительности в процессе приемки сырья. При очистке зернового сырья в воздушно-ситовых сепараторах выделяют крупные, мелкие и легкие примеси. В отдельных случаях для выделения минеральных примесей из зерна применяют камнеотделительные машины. При очистке мучнистого сырья выделяют только крупные примеси, случайно оказавшиеся в нем при изготовлении, перевозках, растаривании и т. д.

На комбикормовых заводах большое внимание уделяют выделению металломагнитных примесей, так как в поступающем сырье допускается их довольно высокая концентрация. Для эффективного выделения примесей на комбикормовых заводах широко применяют электромагнитные сепараторы различных конструкций.

Жидкие виды сырья для улавливания случайных примесей очищают в сетчатых фильтрах-ловушках.

Рекомендуемые страницы:

Воспользуйтесь поиском по сайту:

megalektsii.ru

Технология производства гранулированного комбикорма, оборудование для кормов в гранулах

Комбикорма – сложные смеси различных кормовых элементов, подобранные в соответствии с определенной рецептурой для достижения определенного эффекта в питании животных

Гранулированные корма имеют массу преимуществ перед другими формами выпуска кормовых смесей. Они в полном объеме сохраняют питательные вещества исходных продуктов, обладают высокими вкусовыми качествами. Также они исключают выборочное поедание животным одних компонентов и игнорирование других. Скот или птица тратят меньше энергии на процесс еды, а процесс пищеварения проходит максимально естественно.

Все эти качества приводят к тому, что эффективность откорма животных повышается вплоть

до30%

Технологии производства комбикормов могут существенно различаться в зависимости от используемого сырья и необходимого результата. При использовании некоторых видов сырья необходимо предварительное шелушение; в отдельные виды комбикормов может требоваться введение определенных микроэлементов или жидких компонентов и т.д.

Различают 2 основных технологии производства гранулированного комбикорма: сухое и влажное гранулирование. Первый способ- самый распространенный, он применяется для большинства рецептов и включает обработку кормосмеси паром. При влажном способе в гранулятор подается горячая вода, такая технология используется для получения кормов для рыб.

Технология гранулирования комбикорма

- Транспортировка

- Измельчение

- Дозирование и смешивание

- Гранулирование

- Охлаждение и просев

Транспортировка

Для организации транспортировки сырья (а затем и готового продукта) по участкам технологической линии используется различное конвейерное оборудование: нории, шнековые транспортеры, ленточные скребковые конвейеры, шлюзовые затворы. Данное оборудование обеспечивает непрерывность и поточность производства.

Продукция

Измельчение

Все компоненты, входящие в состав комбикормов должны быть измельчены до определенной фракции. Это необходимо для формирования прочных гранул и получения максимального эффекта от использования питательных веществ, входящих в их состав.

Продукция

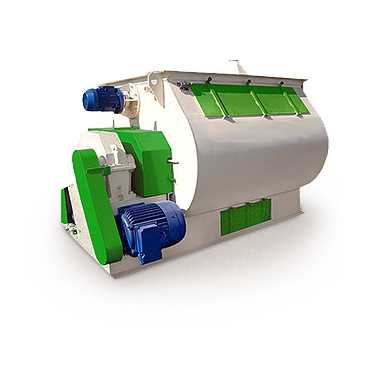

Дозирование и смешивание

Дозирование и смешивание является одним из важнейших этапов при производстве комбикормов. Точное дозирование обеспечивает соблюдение рецептуры, а эффективное смешивание – однородность получаемой смеси. При изготовлении рассыпных комбикормов данная смесь является конечным продуктом. Однородность обеспечивает смеситель – вертикальный или горизонтальный – специальный резервуар со встроенными мешалками. Горизонтальный смеситель более эффективен, если смесь требует ввода жидких добавок.

Продукция

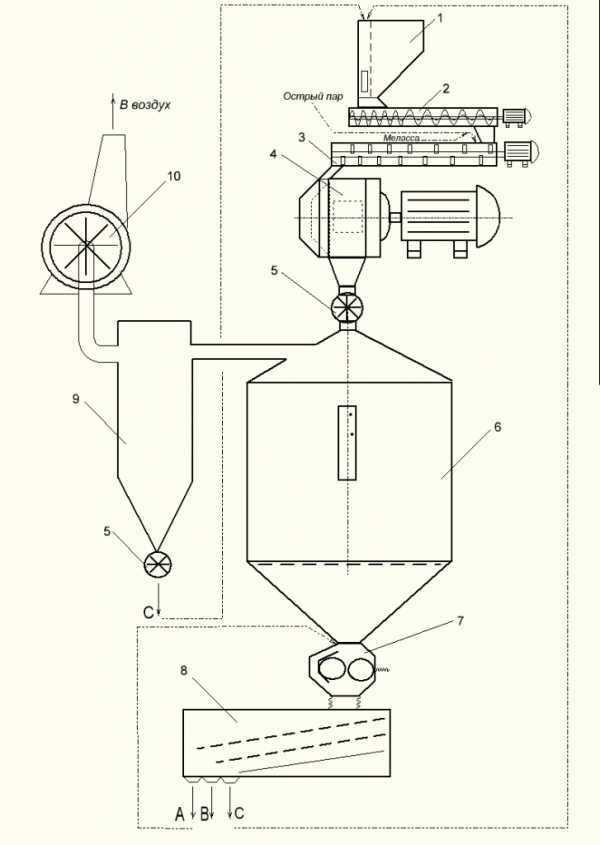

Гранулирование

Основной элемент пеллетной линии – пресс-гранулятор. Именно он отвечает за формирование гранул. В технологии гранулирования комбикорма в промышленных масштабах применяется гранулятор ОГМ с кольцевой матрицей. Такой аппарат способен обеспечить высокую плотность и сохранение пищевой ценности гранулы, он оптимально подходит для процесса сухого гранулирования. Пропаривание смеси происходит в смесителе гранулятора, пар подается от внешнего парогенератора.

Продукция

Охлаждение и просев

Формирование гранул проходит при повышенных температурах. При выходе из прессующего узла температура гранул 70 – 110 оС. Поэтому их необходимо охладить до температуры окружающей среды, а также отделить несгранулированную часть. Для этого используются колонны и блоки охлаждения. Далее гранулы поступают на узел фасовки.

Продукция

Решения от АЛБ Групп

Наша компания предлагает комплексные технологические решения для организации комбикормового завода, производительностью до 5 тонн в час и выше — по запросу клиента. АЛБ Групп имеет значительный опыт в гранулировании различного сырья: злаковых, злаково-бобовых смесей, сена, шрота и прочих ингредиентов комбикорма. Наши технологи профессионально настраивают работу гранулятора и весь процесс производства под обработку конкретного типа сырья. При этом производство всегда может быть перепрофилировано под другие цели – например, для работы с новыми материалами или под изготовление топливных пеллет.

Также мы выпускаем мини-заводы рассыпного корма, которые состоят из узла измельчения и узла смешивания (роторной дробилки с пневматической системой и вертикального смесителя). Если Заказчику нужно организовать мини производство гранулированного комбикорма для собственного хозяйства, мы предлагаем мини-заводы с бытовыми грануляторами с плоской матрицей. Такой мини-цех обеспечит питательным кормом небольшое хозяйство, однако гранулы не пригодны для продажи в виду низкой плотности и прочности.

Также вас может заинтересовать наша авторская технология гранулирования удобрений из отходов птицеводства.

Компания ALB Group гарантирует своим клиентам, что предлагаемые нами технологии и оборудование позволяют производить комбикорм, соответствующий заданной рецептуре.

Чтобы получить консультацию по технологии производства гранулированного комбикорма или кормов россыпью, позвоните нам по телефону +7 (831) 410-85-25 или напишите в контактную форму сайта.

albnn.com

Технология производства комбикормов — Студопедия.Нет

Технология производства комбикормов включает следующие этапы:

1. Прием и хранение сырья. Каждый вид сырья хранится отдельно в элеваторах, бункерах, складах (насыпью или в таре) и т.д. В сырье не должно быть посторонних примесей, обеспечивается изоляция от влаги, вредителей.

2. Очистка и измельчение сырья.Очистка обеспечивает отделение от сырья сорных и металломагнитных примесей. Зерно, в котором обнаружены частицы стекла, запрещено использовать для приготовления комбикормов. Измельчение проводят молотковыми дробилками.

3. Дозирование и смешивание. Дозирование бывает объемное и весовое. Смешивание проводят в специальных смесителях емкостью от 4 до 12 м3.

4. Гранулирование и брикетирование. Проводится после смешивания и дополнительной очистки от металломагнитных примесей.

При сухом гранулировании сырье предварительно обрабатывают сухим паром под давлением при температуре 110-120°С. После гранулирования на специальных прессах с матрицами гранулы охлаждают в охладительных колоннах до температуры не выше 5-10°С температуры окружающей среды, просеивают. Отсев возвращают на дополнительное гранулирование или готовят крупку (обычно стартовые комбикорма, крупка размером 0,1-3 мм). Гранулы (3-12 мм) отправляют на склад готовой продукции, затаривают в мешки.

При влажном гранулировании одновременно с комбикормом в специальное устройство пресса подается дозированное количество воды (раствор микродобавок) до 35–36 % общей влажности. Белки и крахмал набухают, образуя желеобразные растворы (клейковину), которые заполняют пустоты и связывают частицы сырья. При последующем гранулировании получают гранулы влажностью 28%, которые затем высушивают до 12-14%. Гранулы приобретают прочность и водостойкость. В некоторых случаях используют несушеные гранулы. Этот способ находит применение при организации кормоприготовления непосредственно в рыбхозах.

Экономия таких комбикормов составляет до 20% по сравнению с сухим гранулированием и до 25% — по сравнению с пастообразными кормами. Крошимость гранул составляет около 2%, а у полученных сухим прессованием – до 20%.Эти комбикорма хранятся длительное время без потерь питательных веществ.

Гранулы сухого прессования, как правило, не соответствуют требованиям по крошимости и водостойкости. Поэтому применяют связующие вещества: декстрины, сухую молочную сыворотку, сухой обрат, пептидный концентрат, мелассу, соевый фосфатидный концентрат, бентониты и цеолины. Повышение степени измельчения также повышает прочность гранул. Водостойкость и прочность повышаются при нанесении защитного слоя: поливиниловый спирт, бентониты и цеолины, липиды. Расход корма снижается до 15%.

Для кормления карпа в прудах испытаны гранулы овальной формы, способ приготовления которых основан на принципе накатывания увлажненной массы комбикорма до состояния шариков. Основным рабочим органом гранулятора при этом способе гранулирования является вращающийся диск с гладкой поверхностью, который устанавливается под определенным углом к горизонтали.

Применение комбикормов в гранулированном виде для кормления карпа в условиях пруда имеет ряд существенных преимуществ. Так, например, при кормлении гранулами сокращаются потери питательных веществ комбикорма и уменьшается расход его на прирост. Совершенный способ приготовления корма позволяет доставлять до организма рыб в более полном составе комплекс питательных веществ, что оказывает прямое влияние на качество рыбы, повышая ее диетические свойства. Сохранение питательных веществ комбикорма в воде снижает поступление органических и минеральных веществ корма в пруд и относительно улучшает общий гидрохимический и газовый режим воды. Несомненные преимущества гранулированного корма перед рассыпным выявляются в процессе его транспортировки, хранения и раздачи.

Брикетированные комбикорма готовят из рассыпных комбикормов (около 80%)и различных местных отходов, пищевых отходов, зеленой пасты (около 20%). Влажность брикетов – 20-30%, у брикетов, рассчитанных на длительное хранение влажность должна составлять не более 15-16%. Размер брикетов – 4х8х16 см. Экономия брикетированных комбикормов по сравнению с рассыпными – до 20%, а по сравнению с гранулированными комбикормами путем сухого прессования – до 10%.

Во многих хозяйствах имеются цеха для приготовления пастообразных комбикормов. Они хорошо поедаются в мальковых выростных прудах. В смесители подаются рассыпные комбикорма, измельченная зеленая масса, вода (водный раствор микродобавок). Влажность готовой пасты – 45-50%.Готовится непосредственно перед кормлением. Недостатки: слабая водостойкость (потери из-за вымывания питательных веществ могут достигать 50%). Рекомендуется ввод связующих веществ (жмыхи, клейстер и т.д.).

studopedia.net

Технология производства комбикормов — Новости рынка крахмала и сахара

Технология производства комбикормов

Комбикорма приготавливают для кормления сельскохозяйственных животных всех видов. Для каждой возрастной и хозяйственной крупны животных (молочных коров, телят, откормочного скота или кур-несушек, ремонтных цыплят и молодняка, цыплят-бройлеров и т.д.) выпускают специальные комбикорма.

Виды комбикормов. Комбикормовые предприятия и цехи хозяйств вырабатывают полнорационные комбикорма, комбикорма-концентраты, кормовые смеси и белково-витаминно-минеральные добавки (БВМД).

Виды комбикормов. Комбикормовые предприятия и цехи хозяйств вырабатывают полнорационные комбикорма, комбикорма-концентраты, кормовые смеси и белково-витаминно-минеральные добавки (БВМД).

Полнорационные комбикорма состоят из всех необходимых для организма животных и птицы питательных и стимулирующих физиологическую деятельность веществ без добавления в рацион других видов кормов.

Комбикорма-концентраты компенсируют недостаток питательных веществ в основном рационе животных и птицы. Скармливают их в дополнение к грубым и сочным кормам. Комбикорма-концентраты составляют основную часть вырабатываемых в настоящее время комбикормов.

Кормовые смеси состоят в основном из грубых (сено, солома, мякина, стержни початков кукурузы, сухой жом и др.) и концентрированных кормов, их используют для кормления взрослых жвачных животных.

Белково-витаминно-минеральные добавки содержат высокобелковые, витаминные, минеральные компоненты и служат для обогащения кормов с низким содержанием перечисленных элементов.

Основные требования к комбикормам. Готовый комбикорм должен быть однородным по внешнему виду, без признаков плесени. Цвет должен соответствовать набору входящих в его состав ингредиентов. Чаще всего комбикорм бывает серого цвета с различными оттенками в зависимости от преобладания в нем тех или иных кормовых средств. Например, комбикорм с большим количеством кукурузы желтый, травяной муки — серо-зеленый Запах соответствует набору ингредиентов: при наличии рыбной муки комбикорм имеет запах сушеной рыбы, кориандрового шрота — душистый запах семян кориандра. Полнорационный брикетированный комбикорм с наличием сена имеет запах сена. Содержание влаги  в комбикормах не должно превышать 14,5 … 15 %, в белково-витаминно-минеральных добавках — не более 14 %.

в комбикормах не должно превышать 14,5 … 15 %, в белково-витаминно-минеральных добавках — не более 14 %.

Общее содержание поваренной соли в комбикормах не должно превышать предельно допустимой нормы: для птицы 0,7 %, для молодняка животных 1 %, для взрослого скота 1,5 %.

Комбикорма выпускают в рассыпном (мучнистом), гранулированном и брикетированном виде. Гранулирование позволяет получать высокопродуктивные корма, улучшать их вкусовые качества, делать их более удобными для хранения и транспортирования, а также предотвращать потери. В гранулах лучше сохраняется сбалансированность комбикормов, особенно в отношении витаминов, микроэлементов и других биологически активных веществ.

Комбикорма приготавливают по технологии, утвержденной для каждого конкретного вида продукции, при строгом соблюдении режима работы оборудования комбикормового предприятия. Владельцы и руководители предприятия несут ответственность за качество приготовляемого комбикорма. В зависимости от заданного рецепта комбикормов для конкретного вида сельскохозяйственных животных или хозяйственно-половозрастной группы оператор определяет программу работы поточных технологических линий, уточняет и закладывает в нее дозы отдельных компонентов, направляя их из отдельных хранилищ на весы или дозаторы. Для приготовления комбикормов с большим содержанием компонентов и довольно точным их весовым (или объемным) соотношением, особенно белково-витаминно-минеральных добавок и микроэлементов, должна быть хорошо отработана и налажена система автоматического управления и контроля технологических процессов комбикормовою предприятия. для этого необходимо как можно шире применять средства автоматики с использованием электронной аппаратуры.

Пооперационная технология приготовления комбикормов. Она состоит из значительного числа отдельных операций, выполняемых в поточных линиях параллельно или последовательно (рис. 90). При этом, как правило, числу основных компонентов соответствует и набор поточных линий. Чем сложнее состав комбикормов, тем более многооперационнее технологический процесс и большее число поточных линий должно участвовать в его осуществлении.

Число, структуру и производительность поточных линий определяют конкретная технологическая схема приготовления комбикормов, номенклатура, объем и физико-механические параметры сырья, программа работ и ассортимент комбикормов, а также производительность применяемых машин и оборудования.

Основными специализированными поточными технологическими линиями являются следующие: подготовки зернового сырья, мучнистого сырья и кормовых отходов, шелушения пленчатых культур, подготовки минерального сырья, измельчения грубых кормов, подготовки жидких компонентов и обогатительных смесей (премиксов), дозирования и смешивания компонентов, гранулирования комбикормов (рис. 91).

На линии подготовки зернового сырья осуществляются прием зерна, его очистка от крупных,  минеральных и металлических примесей, а также взвешивание и измельчение. При поступлении зерна непосредственно от комбайна линия дополнительно оснащается первичной очисткой и сушкой, а при доставке кукурузы в початках еще и молотилкой.

минеральных и металлических примесей, а также взвешивание и измельчение. При поступлении зерна непосредственно от комбайна линия дополнительно оснащается первичной очисткой и сушкой, а при доставке кукурузы в початках еще и молотилкой.

Линия подготовки мучнистого сырья и кормовых отходов обеспечивает очистку отрубей, муки, побочных продуктов пищевых производств от крупных и металломагнитных примесей, а также измельчение гранулированных кормов.

На линии шелушения отделяют цветочные пленки у овса и ячменя при выработке комбикормов для поросят-отъемышей и молодняка птицы. Пленчатые зерна можно шелушить на обоечных машинах, а также измельчать на дробилке с ситами и последующим просеиванием продукта размола на просеивающих машинах.

На линии подготовки минерального сырья осуществляются сушка, и измельчение соли, мела и другие видов минеральных кормов.

На линии подготовки грубых кормов измельчают сено, солому и другие корма. Здесь, как правило, предусматривают двухступенчатое измельчение первичное — до размеров частиц диаметром 30…40 мм и вторичное — не более 5 мм. Когда на линию поступают уже предварительно измельченные грубые корма, первичное измельчение не проводят. Вторичное измельчение грубых кормов не выполняют при выработке кормовых смесей в брикетированном виде.

На линии подготовки жидких компонентов наиболее распространена меласса (от фр. melasse -кормовая патока) — отход свеклосахарного производства. Ее вводят при производстве рассыпных и гранулированных комбикормов и кормовых смесей.

При выработке комбикормов для крупного рогатого скота линию используют для подготовки и ввода карбамида.

На линии дозирования и смешивания компонентов завершается приготовление комбикормов в рассыпном виде. От точности дозирования и тщательности перемешивания зависят качество и эффективность вырабатываемых комбикормов Неточное дозирование, и неоднородность смеси снижают эффективность комбикормов и даже могут нанести вред животным.

Применяют весовое и объемное дозирование, порционное и непрерывное смешивание компонентов. При весовом дозировании смешивание компонентов периодическое, при объемном непрерывное. Весовое дозирование осуществляют весовыми автоматическими дозаторами, объемное — барабанными, шнековыми и тарельчатыми дозаторами. Объемное дозирование менее точное, но проще в эксплуатации и обслуживании, а поэтому (по сравнению с весовым) наиболее распространено  в комбикормовом производстве. Кроме того, такие плохосыпучие компоненты, как грубые корма, соль, мел и т. п., можно дозировать лишь объемными дозаторами. Объемное дозирование применяют и при использовании жидких компонентов.

в комбикормовом производстве. Кроме того, такие плохосыпучие компоненты, как грубые корма, соль, мел и т. п., можно дозировать лишь объемными дозаторами. Объемное дозирование применяют и при использовании жидких компонентов.

Линия гранулирования комбикормов предназначена для приготовления из рассыпных комбикормов гранул или брикетов необходимых размеров и формы. Такие комбикорма эффективнее рассыпных, они не подвержены расслоению, лучше хранятся, удобны для обращения, транспортирования и раздачи.

Комбикормовые предприятия. На комбикормовых предприятиях размещают машины и технологическое оборудование поточных линий приготовления комбикормов. Комбикормовые предприятия (заводы и цехи) можно разделить на З основных типа.

На предприятиях первого типа — заводах готовят сырьевые компоненты, обогащают их добавками и выпускают полноценные комбикорма.

На предприятиях второго типа — кормоцехах приготовляют и смешивают местное сырье с готовыми БВМД, здесь в основном выпускают концентрированные комбикорма.

На предприятиях третьего типа (кормоцехи) измельчают и смешивают местное сырье, вырабатывают кормовые смеси.

Технологическая схема работы современного комбикормового завода представлена на рис. 92. Автомобили подвозят на завод фуражное зерно разного вида (ячмень, кукурузу, горох и т.д.) и выгружают его с помощью авторазгрузчика 12 в приемный бункер 11. Отсюда нория (вертикальный транспортер) 4 подает зерно на транспортеры-распределители 1, которые распределяют его в бункеры-накопители 17. Причем в каждом из этих бункеров накапливается зерно одного вида.

В зависимости от вида комбикорма, который нужно приготовить, его смешивают в определенной пропорции с БВМД. для этого добавки направляют транспортером 2 на весы, а затем в дробилку 3, которая их перемалывает и засыпает в бункер 10. В этот бункер подают и зерно. Получившаяся смесь норией 4 отправляется в специальный комбикормовый агрегат 14, где осуществляются очистка, дробление и смешивание, после чего смесь попадает в бункеры готовой продукции 9.

Еще одна линия комбикормового завода принимает солому, которая поступает в специальный бункер-питатель 8, затем в дробилку 7. Мелкодробленая солома скапливается в емкости для измельченных грубых кормов 6, оттуда по мере необходимости пневмотранспортером подается в смеситель 15, где смешивается с комбикормом и связующими добавками. Из полученной смеси с помощью пресса 16 делают брикеты, которые охлаждают в специальном охладителе 5 и загружают в бункеры готовой продукции.

В кормоцехах некоторых хозяйств размещают автоматизированные комбикормовые агрегаты, в которых приготавливают комбикорма для конкретных видов животных своих животноводческих ферм (рис. 93). Процесс выработки полноценных комбикормов в этих автоматизированных агрегатах заключается в очистке, измельчении зерновых компонентов, дозировании в определенном соотношении и смешивании их с необходимым количеством различных сырьевых компонентов  растительного и животного происхождения, включая и БВМД.

растительного и животного происхождения, включая и БВМД.

Для приготовления кормовых смесей очень удобен прифермский кормоцех небольшой мощности, спроектированный во Всероссийском НИИ механизации животноводства (рис. 94).

В этом кормоцехе предусмотрена работа четырех поточных технологических линий: концентрированных кормов, корнеплодов, грубых кормов (в ней же выполняется переработка силоса) и жидких БВМД.

Из бункера-накопителя 3 зерно или другие концентрированные корма шнековым транспортером 4 подают в смесительный агрегат 5, куда из передвижного накопителя 1 поступает силос или солома. Кроме того, транспортером в смесительный агрегат подаются корнеплоды, а из бака 6 поступают жидкие белково-витаминно-минеральные добавки. По соответствующим рецептам в смесительном агрегате все эти компоненты смешиваются, а готовую кормовую смесь выгружают транспортером 7 в кормораздатчик 8.

Комбикормовые заводы строят в поселках или около железнодорожных станций, чтобы продукцию удобнее было реализовывать в ближайших животноводческих хозяйствах.

Кормоцехи размещают обычно непосредственно при животноводческих фермах, что позволяет резко сократить объем транспортных работ на кормораздаче. При этом нередко предусматривают блокировку кормоцеха со зданиями и сооружениями складского и вспомогательного назначения.

carbofood.ru

Производство комбикорма

Известно, что успех любой подотрасли животноводства в большей степени определяется кормовой базой. Без достаточной обеспеченности кормами говорить о высоких показателях продуктивности животных не приходится. По этой причине руководство животноводческих объектов и сами фермеры стараются приобретать полнорационные комбикорма, которые в полной мере удовлетворяют животных в элементах питания. Таким образом, правомерно предположить, что производство комбикорма станет весьма прибыльным бизнесом.

В данной статье, в рамках рубрики «Бизнес идеи», мы будем вести речь о гранулированных комбикормах, которые востребованы в скотоводстве, свиноводстве и кролиководстве. В составе таких комбикормов наибольший удельный вес приходится на фуражное зерно. Комбикорма в нашем случае отличаются высоким содержанием клетчатки. Это в свою очередь служит причиной высокого качества такого корма, низких затрат при его изготовлении. Дело в том, что цена фуража в 2 раза ниже, что одновременно улучшает качество комбикорма и повышает рентабельность бизнеса. Это связано с тем, что фураж сегодня стоит в разы дешевле в сравнении с классовым зерном. Сократить постоянные затраты можно, если в состав комбикорма включать сено естественных угодий. В случае оптовой продажи цена рассматриваемого нами гранулированного комбикорма как минимум на 10 % выше цены классового зерна. Фуражное зерно по данному показателю оно превосходит как минимум на 110 %. В состав полнорационного гранулированного комбикорма обязательно включают и травяную муку, которая является богатым источником клетчатки. В составе комбикорма на долю травяной муки должно приходиться порядка 35 %. Как показала практика, уровень рентабельности производства подобного корма составляет 150 % . В таком бизнесе со сбытом проблем не бывает, сезонность исключена. Если вы будете выпускать комбикорм, то будьте готовы к оптовым продажам. Как уже отметили, сезонности в данном бизнесе нет, но наибольший спрос на комбикорм приходится в зимний период, когда в аграрном секторе закрывается доступ к естественным и искусственным лугам (пастбищам). Высокий спрос на комбикорм гарантирован и тем, что в нашем аграрном секторе в основном работают животноводческие объекты с интенсивным производством продуктов животноводства. Такая организация работы требует кормление животных комбикормом. В силу технологии производства комбикорм значительно превосходит обычные корма по питательности и степени переваримости питательных веществ. Отметим, что гранулированный комбикорм ведет к повышению интенсивности роста животных, а это положительно ассоциировано с важным показателям – затратами корма на 1 кг прироста живой массы. Основные затраты в животноводстве приходятся на корма – от 65 до 85 % себестоимости животноводческой продукции. Вот почему важно применение полнорационных комбикормов.

В данной статье, в рамках рубрики «Бизнес идеи», мы будем вести речь о гранулированных комбикормах, которые востребованы в скотоводстве, свиноводстве и кролиководстве. В составе таких комбикормов наибольший удельный вес приходится на фуражное зерно. Комбикорма в нашем случае отличаются высоким содержанием клетчатки. Это в свою очередь служит причиной высокого качества такого корма, низких затрат при его изготовлении. Дело в том, что цена фуража в 2 раза ниже, что одновременно улучшает качество комбикорма и повышает рентабельность бизнеса. Это связано с тем, что фураж сегодня стоит в разы дешевле в сравнении с классовым зерном. Сократить постоянные затраты можно, если в состав комбикорма включать сено естественных угодий. В случае оптовой продажи цена рассматриваемого нами гранулированного комбикорма как минимум на 10 % выше цены классового зерна. Фуражное зерно по данному показателю оно превосходит как минимум на 110 %. В состав полнорационного гранулированного комбикорма обязательно включают и травяную муку, которая является богатым источником клетчатки. В составе комбикорма на долю травяной муки должно приходиться порядка 35 %. Как показала практика, уровень рентабельности производства подобного корма составляет 150 % . В таком бизнесе со сбытом проблем не бывает, сезонность исключена. Если вы будете выпускать комбикорм, то будьте готовы к оптовым продажам. Как уже отметили, сезонности в данном бизнесе нет, но наибольший спрос на комбикорм приходится в зимний период, когда в аграрном секторе закрывается доступ к естественным и искусственным лугам (пастбищам). Высокий спрос на комбикорм гарантирован и тем, что в нашем аграрном секторе в основном работают животноводческие объекты с интенсивным производством продуктов животноводства. Такая организация работы требует кормление животных комбикормом. В силу технологии производства комбикорм значительно превосходит обычные корма по питательности и степени переваримости питательных веществ. Отметим, что гранулированный комбикорм ведет к повышению интенсивности роста животных, а это положительно ассоциировано с важным показателям – затратами корма на 1 кг прироста живой массы. Основные затраты в животноводстве приходятся на корма – от 65 до 85 % себестоимости животноводческой продукции. Вот почему важно применение полнорационных комбикормов.Обратите внимание, что травяную муку можно заготавливать несколькими способами: искусственным (принудительная сушка) и естественным (на солнце). Естественно, что второй способ требует меньших затрат.

Совет: для получения травяной муки используйте травы бобовых культур – они богаты переваримым протеином, что особенно важно для скотоводства, свиноводства.

В структуре компонентов комбикорма с учетом вида животных на массу травяной муки должно приходиться:

— кролики – от 30 до 35 %;

— свиньи – от 15 до 20 %;

— куры – до 15 %;

— крупный рогатый скот – от 20 до 25 %.

У травяной муки есть второе название – витаминная мука. Однако для сохранения витаминов необходимо соблюдать технологию заготовки травяной муки, лишь в этом случае она дополнит злаковую часть комбикорма. Зерно злаков богато жирами, белками, углеводами, однако оно бедно витаминами. Для повышения концентрации витамина Е (витамин молодости) в комбикорма включают шроты. Но такой прием недостаточен, поэтому от травяной муки нельзя отказываться.

Помните, что витамины – это обязательные нормируемые элементы в рационах животных, так как они влияют на здоровье, уровень продуктивности, воспроизводительные особенности. Клетчатка сама по себе имеет низкую питательную ценность, но она необходима для рубцового пищеварения крупного рогатого скота, является своего рода наполнителем корма, который создает эффект сытости. Клетчатка – это дешевый компонент, который рационализирует расход корма. Дело в том, что если исключить клетчатку, то животные будут потреблять больше комбикорма – больше того, что требует продуктивность. Процесс заготовки травяной муку очень прост. Сначала идет косьба травы, затем ее сушка, после следует измельчение сена и добавление травяной муки в комбикорм при его гранулировании. Естественно, что в таком деле не обойтись без специальных агрегатов. Минимальный комплект представлен измельчителем сена, сушилкой, косилкой. Если у вас незначительные объемы производств, то сушилку можно заменить естественной сушкой.

Ниже рассмотрим комбикорма и их производство для некоторых видов животных.

Комбикорм для кроликов

Состав комбикорма для кроликов представлен молотым зерном ячменя – 25 %, молотым зерном кукурузы – 15 %, пшеничными отрубями – 5 %, шротом подсолнечным – 20 %, травяной мукой – 35 %. Помните, что кролики очень требовательны к содержанию клетчатки. При ее нехватке велика вероятность отхода животных по причине нарушения пищеварения. Именно благодаря клетчатке кал кроликов плотен и имеет форму шариков. Выше приведенный состав комбикорма отвечает всем физиологическим потребностям кроликов. Он обеспечивает их интенсивный рост при наименьших затратах корма, что и обеспечивает высокий уровень рентабельности выращивания этих животных. Кормление данным комбикормов позволяет получать от каждого кролика за месяц дополнительный килограмм живой массы. Оптимальное содержание в комбикорме клетчатки исключает необходимость использования свежескошенной травы. Следует отметить, что комбикорм такого состава положительно связан с процентом сохранности животных. Не секрет, что в кролиководстве сохранность молодняка часто находится на низком уровне. Поэтому кролиководы несут большие затраты связанные с профилактикой неблагоприятных факторов, в том числе заболеваний. Естественно, что у кролиководов подобный комбикорм пользуется большим спросом. Почему комбикорм лучше травы? Травяной корм является частой причиной гибели кроликов. Особо опасными в этом плане являются бобовые культуры, которые ведут к чрезмерному накоплению газов в ЖКТ. Следует понимать, что комбикорм требует меньше места для хранения, он более прост в использовании, чем, например, объемистые корма (трава и так далее).Это интересно: читайте наши другие статьи — Разведение кроликов в домашних условиях, Бизнес-план свинофермы, Бизнес-план птицефермы и Разведение коров.

Комбикорм для свиней

Состав комбикорма для этих животных следующий:

— кукуруза – 20 %;

— зерно ячменя – 20 %;

— зерно пшеницы – 10 %;

— шрот подсолнечный – 30 %;

— витаминная мука – 20 %;

— соль поваренная – 0,2 %.

Ведение свиноводства в настоящее время невозможно без использования комбикормов. Для каждой половозрастной группы разработаны свои рецепты комбикормов. В любом случае в каждом комбикорме обязательна клетчатка, недостаток которой негативно сказывается на здоровье, продуктивности, воспроизводстве животных. Комбикорм представляет интерес и для фермеров, так как он исключит необходимость в проведении ряда работ по заготовке объемистых кормов (затраты на ГСМ, амортизация и так далее). Свиньи в сравнении с кроликами менее чувствительны к клетчатке, однако она обязательно учитывается в рационах кормления, так как каждое вещество необходимо в том или ином количестве. Особое внимание уделите травяной муке, так как витамины, в частности их недостаток ведет к заболеваниям.

Ведение свиноводства в настоящее время невозможно без использования комбикормов. Для каждой половозрастной группы разработаны свои рецепты комбикормов. В любом случае в каждом комбикорме обязательна клетчатка, недостаток которой негативно сказывается на здоровье, продуктивности, воспроизводстве животных. Комбикорм представляет интерес и для фермеров, так как он исключит необходимость в проведении ряда работ по заготовке объемистых кормов (затраты на ГСМ, амортизация и так далее). Свиньи в сравнении с кроликами менее чувствительны к клетчатке, однако она обязательно учитывается в рационах кормления, так как каждое вещество необходимо в том или ином количестве. Особое внимание уделите травяной муке, так как витамины, в частности их недостаток ведет к заболеваниям.

Справка: заболевания ЖКТ ведут к снижению количественных показателей продуктивности молодняка свиней примерно на 30 %, которые после выздоровления остаются на низком уровне. Известно, что обогащение кормов витаминами снижает процент возникновения авитаминозов. В среднем на 1 кг прироста живой массы свиньи потребляют 3,5-4 кормовые единицы или аналогичное количество комбикорма. Затраты традиционных кормов на 1 кг прироста составляют 4,5-5 кормовых единиц. При этом во втором случае корма не способны обеспечить высокие показатели продуктивности.

Комбикорм для кур

Состав гранулированного комбикорма для кур должен быть следующим:

Состав гранулированного комбикорма для кур должен быть следующим:— зерно пшеницы – 25 %;

— зерно ячменя – 25 %;

— зерно кукурузы – 17 %;

— шрот подсолнечный – 15 %;

— витаминная мука – 15 %;

— ракушка – 3 %.

Ракушки и зерновая часть подлежат предварительному измельчению. Следует особо внимательным быть с дозировкой шрота, так как большое содержание в комбикорме жиров отрицательно сказывается на яйценоскости кур. Ракушка – это необязательный компонент, но он желательный. Этот компонент можно без затрат собрать на естественных водоемах. Куры очень требовательны к содержанию кальция, который также необходим для формирования скорлупы. Куры требовательны и к содержанию витаминов. Авитаминозы ведет к снижению яйценоскости, отходу суточного молодняка, невыводимости и прочим нежелательным явлениям. Поэтому травяная мука незаменима в составе комбикормов для кур.

Комбикорм для крупного рогатого скота

В комбикорме для этих животных должно содержаться:

В комбикорме для этих животных должно содержаться:— зерно ячменя – 20 %;

— отруби пшеничные – 15 %;

— шрот подсолнечный – 25 %;

— витаминная мука – 25%;

— соль поваренная – 0,5 %.

Зерновая часть должна быть измельчена. Отметим, что в кормлении крупного рогатого скота применяется не только комбикорм, но и прочие виды кормов. Однако потребность в переваримом протеине удовлетворяется именно за счет комбикорма. Напомним, что клетчатка обеспечивает у жвачных нормальное пищеварение. Она нужна и для «жвачки». Для обеспечения крупного рогатого скота клетчаткой им обязательно скармливают грубые корма (сено, сенаж и тому подобное). Если не применять в рационах комбикорма, то на 1 кг прироста животные расходуют от 10 кормовых единиц. Комбикорм позволяет сократить этот показатель до 7-8 кормовых единиц. Разница очевидна. В любом случае следует производить комбикорм, который будет содержать как можно больше питательных веществ: органических и минеральных.

Оборудование для производства комбикорма

Как мы уже отмечали, в таком бизнесе не обойтись без оборудования. Мы рассмотрим пример агрегатов, которые позволяют производить комбикорма, составы которых были рассмотрены выше.

Во-первых, потребуется купить гранулятор производительностью от 60 до 130 кг за 1 час. Для его работы потребуется сеть с напряжением 220 Вольт. Габариты – 75 х 41 х 76 см. Масса двигателя – 58 кг. За него придется заплатить 1000 долларов.

Во-вторых, не обойтись без дробилки зерна. Двигатель работает от сети с напряжением от 220 до 240 Вольт. Агрегат обеспечивает за 1 час от 50 до 230 кг молотого дробленого зерна. Стоит дробилка около 700 долларов.

Также нужно будет оснаститься маслопрессом шнэковым. Количество масла производимого за час – 5 л. Весит агрегат 45 кг, питается от сети с напряжением 220 Вольт, стоит – 800 долларов.

Потребуется и сушилка сена, которую можно приобрести за 1100 долларов.

Измельчитель сена. Размеры агрегата – 536,6 х 65,1 х 14,1 см. Весит измельчитель 65 кг. Двигатель питается от сети с напряжением 220 Вольт. Стоимость – 1000 долларов.

Для косьбы потребуется мотокоса, которая стоит примерно 100 долларов. Совет: отдайте предпочтение более мощной мотокосе, которая прослужит дольше. Лучше раз заплатить большую цену, чем регулярно тратиться на ремонт маломощной косы.

Таким образом, для создания материальной базы потребуется иметь в наличии 4700 долларов. В будущем затраты будут связаны с арендой помещения (если не имеется своего), платой за электричество. Производственный процесс в таком бизнесе очень прост. Сначала следует косьба травы на сено (для этой цели более пригодны трава лугов, люцерна). Следующим шагом идет сушка травы. После – ее измельчение. На выходе будет получена травяная мука. После следует дробление зерна, прессование подсолнуха для получения шрота. Следующим этапом станет гранулирование смеси комбикорма.

Перед гранулированием необходимо отвесить необходимые количества ингредиентов с учетом рецепта. На грануляторе можно производить комбикорма с различными размера гранул. Следует помнить, что более крупные гранулы требуют большего времени на их пережевывание и, соответственно, на переваривание питательной части. Комбикорма с большими гранулами рациональнее применять для крупного рогатого скота, с мелкими гранулами – для кроликов и кур. Регулирование размера гранул достигается посредством смены насадок на грануляторе. Когда на приобретение всей линии не хватает денег, то на первых парах некоторые компоненты комбикорма можно закупать.

Как и в прочих видах предпринимательской деятельности, развитию дела будет способствовать хорошо продуманная рекламная компания. Ваши комбикорма будут востребованы среди государственных объектов животноводства, фермеров, частников. В качестве инструментов рекламы могут выступить теле-, радиоканалы, печатные издания, обычные листовки. Залог успеха в таком бизнесе – доброкачественность комбикормов.

Если Вам понравилась наша бизнес идея, можете поделиться на неё ссылкой своим друзьям в социальных сетях или задать вопросы в форме комментариев. Также мы напоминаем, что в рубрике «Бизнес-планы» Вы найдёте примеры готовых бизнес-проектов.

dela.biz