Способы переработки и утилизации изношенных шин, варианты дальнейшего использова

Технологии и оборудование по измельчению и вторичному использованию изношенных автомобильных шин.

Решение задач по утилизации изношенных автомобильных шин и обеспечению возможности вторичного использования является актуальным, как с точки зрения экологии окружающей среды, так и с точки зрения весьма существенной экономии материальных ресурсов. В частности, это может быть подтверждено постановлением правительства Украины № 915 «О внедрении системы сбора, заготовки и утилизации отходов как вторичного сырья». И хотя данную тематику мы уже затрагивали еще в 2004 году в статье «Технология и оборудование по переработке изношенных автомобильных шин» («Шина Плюс» № 2/2004), сейчас пришло самое время вернуться к этому вопросу и посмотреть, что изменилось семь лет спустя.

Стираем шины в порошок

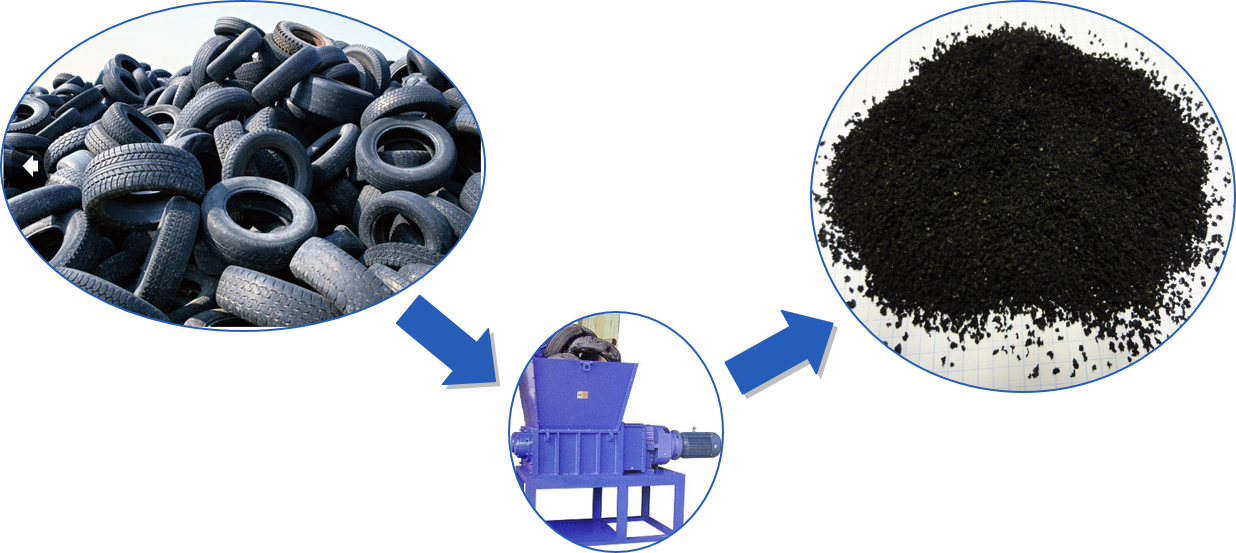

Среди известных технологий по утилизации изношенных автомобильных шин наиболее перспективной является их измельчение и переработка в резиновую крошку или порошок. Данные продукты можно использовать в различных сферах. К примеру, в строительстве резиновая крошка или порошок могут применяться в виде плит, листов, резинобитумных мастик антикоррозионных, звуко-, гидро- и теплоизолирующих материалов. В химической промышленности их можно использовать в качестве исходного сырья и добавок для производства, ремонта и восстановления широкого спектра резиновых, резинотехнических и пластмассовых изделий. В машиностроении, сельском хозяйстве и легкой промышленности переработанные бывшие шины используются в качестве материала для изготовления различных деталей и комплектующих. Во время строительства и ремонта автомобильных и железных дорог шинный порошок и крошка используются в качестве легких химически инертных добавок в асфальтовые и асфальтобетонные покрытия, а также в виде подкладок под рельсы и в виде плит, используемых при строительстве переездов. Еще одна область применения – горнодобывающая, нефтедобывающая и газодобывающая промышленности, где из переработанных шин изготавливают различные поликомпонентные наполнители, смеси, сорбенты и резинопласты.

Данные продукты можно использовать в различных сферах. К примеру, в строительстве резиновая крошка или порошок могут применяться в виде плит, листов, резинобитумных мастик антикоррозионных, звуко-, гидро- и теплоизолирующих материалов. В химической промышленности их можно использовать в качестве исходного сырья и добавок для производства, ремонта и восстановления широкого спектра резиновых, резинотехнических и пластмассовых изделий. В машиностроении, сельском хозяйстве и легкой промышленности переработанные бывшие шины используются в качестве материала для изготовления различных деталей и комплектующих. Во время строительства и ремонта автомобильных и железных дорог шинный порошок и крошка используются в качестве легких химически инертных добавок в асфальтовые и асфальтобетонные покрытия, а также в виде подкладок под рельсы и в виде плит, используемых при строительстве переездов. Еще одна область применения – горнодобывающая, нефтедобывающая и газодобывающая промышленности, где из переработанных шин изготавливают различные поликомпонентные наполнители, смеси, сорбенты и резинопласты.

К преимуществам утилизации изношенных автомобильных шин путем их измельчения в резиновую крошку или порошок следует отнести и наличие в этом случае побочных коммерческих продуктов. В качестве таких продуктов можно использовать металлический корд или текстиль, удельная составляющая которых может достигать 20-30 % от объемов исходного сырья.

Все известные и используемые в настоящее время технологии по переработке резинотехнических отходов в резиновую крошку и порошки можно условно разделить на две основные группы. В первую группу входят «холодные» технологии, предполагающие переработку старых шин криогенным способом с использованием в качестве хладагентов жидкого азота или холодного воздуха, генерируемого турбодетандерами или турбохолодильными установками. Ко второй группе относятся «тёплые» технологии, когда шины перерабатываются при положительных температурах.

«Холодные» технологии

Криогенные технологии утилизации изношенных автомобильных шин включают в себя следующий набор взаимосвязанных операций: очистка и удаление бортовых колец, первичное измельчение, охлаждение полученных фракций до заданных температур, вторичное криогенное измельчение до требуемых геометрических характеристик получаемых резиновой крошки или порошков, магнитное и аэровоздушное сепарирование, разделение по фракциям, накопление и расфасовку.

Основным преимуществом данной технологи является практически полное восстановление исходных физико-механических свойств получаемого резинового продукта, что, в частности, является немаловажным фактором при использовании резиновой крошки для восстановления изношенных автомобильных шин.

Одновременно криогенные технологии обладают и рядом недостатков. Первый основной недостаток заключается в том, что температура используемого жидкого азота составляет -196°С. Этот показатель значительно ниже температуры стеклования измельчаемой резины, что приводит к повышенным термодинамическим потерям и, как следствие, к повышенным энергетическим затратам. Второй недостаток проявляется в случае использования привозного жидкого азота. Ведь при транспортировке, сливе-наливе и хранении жидкого азота потери могут составлять до 30%. Третий недостаток – расхождение в теоретических показателях с практическими данными. Так, теоретический расход жидкого азота составляет примерно 0,5 кг на 1 килограмм обрабатываемого сырья. Однако на практике опыт промышленного использования показал, что вследствие наличия различного рода несовершенств и потерь, расход азота значительно выше и, может достигать 0,8 кг/кг. Четвертый недостаток – громоздкость и относительная сложность оборудования, которое используется при криогенных технологиях. Пятый основной недостаток – очевидные тенденции по повышению стоимости жидкого азота и низкая степень мобильности соответствующих производств, что обуславливает высокие транспортные расходы. Все эти недостатки приводят к весьма существенному увеличению удельных капитальных затрат и эксплуатационных расходов при одновременном повышении себестоимости получаемой резиновой крошки.

Однако на практике опыт промышленного использования показал, что вследствие наличия различного рода несовершенств и потерь, расход азота значительно выше и, может достигать 0,8 кг/кг. Четвертый недостаток – громоздкость и относительная сложность оборудования, которое используется при криогенных технологиях. Пятый основной недостаток – очевидные тенденции по повышению стоимости жидкого азота и низкая степень мобильности соответствующих производств, что обуславливает высокие транспортные расходы. Все эти недостатки приводят к весьма существенному увеличению удельных капитальных затрат и эксплуатационных расходов при одновременном повышении себестоимости получаемой резиновой крошки.

«Теплые» технологии

Более перспективной представляется переработка изношенных автомобильных шин при положительных температурах. Особенно получаемую резиновую крошку планируется в дальнейшем использовать в качестве добавок в высококачественные износостойкие асфальтовые и асфальтобетонные дорожные покрытия. Предлагаемая в этом случае технологическая линия представлена на рис. 1.

Предлагаемая в этом случае технологическая линия представлена на рис. 1.

Рис. 1. Состав оборудования технологической линии по измельчению изношенных автомобильных шин и резинотехнических отходов при положительных температурах.

1 – борторез; 2, 4 и 7 – конвейер; 3 – дробилка первичного измельчения; 5 – роторно-ножевая дробилка; 6 – магнитный сепаратор; 8, 10 и 13 – сепараторы; 9 – дробильные вальцы; 11 и 14 – грохот; 12 – размалывающие вальцы; 15 – бункер-накопитель.[A1]

Работа данной технологической линии основана на принципе многостадийного измельчения изношенных автомобильных шин и резинотехнических отходов при положительных температурах с поэтапным выделением металлического или текстильного корда.

Рассмотрим этапы данного технологического процесса. Сначала подготавливается исходный материал. Если это изношенные автомобильные шины массового типоразмера, то первым делом на специальном станке для вырезки бортов (борторезе) удаляются кольца. Крупногабаритные и сверхкрупногабаритные шины, а также другие резинотехнические отходы сначала разрезаются на части с помощью ленточных пил, а только потом отправляются на технологическую линию. Затем изношенные шины без колец, порезанные габаритные шины и фрагменты резинотехнических отходов конвейером транспортируется в дробилку первичного измельчения. Далее фрагменты, размеры которых после первичного измельчения не превышают 50-100 мм, подаются следующим конвейером в роторно-ножевую дробилку. Здесь резина не только измельчается, но частично (до 80 %) высвобождается металлический корд. После этого полученные фрагменты размером не более 10-20 мм подаются конвейером в магнитный сепаратор для удаления металлического корда. Затем измельчение шин проходит в две стадии на дробильных и размалывающих вальцах с поэтапным выделением металлического или текстильного корда в магнитных сепараторах и сепараторах для выделения текстиля. Окончательная очистка резиновой крошки от остатков металла происходит в последнем электромагнитном сепараторе.

Крупногабаритные и сверхкрупногабаритные шины, а также другие резинотехнические отходы сначала разрезаются на части с помощью ленточных пил, а только потом отправляются на технологическую линию. Затем изношенные шины без колец, порезанные габаритные шины и фрагменты резинотехнических отходов конвейером транспортируется в дробилку первичного измельчения. Далее фрагменты, размеры которых после первичного измельчения не превышают 50-100 мм, подаются следующим конвейером в роторно-ножевую дробилку. Здесь резина не только измельчается, но частично (до 80 %) высвобождается металлический корд. После этого полученные фрагменты размером не более 10-20 мм подаются конвейером в магнитный сепаратор для удаления металлического корда. Затем измельчение шин проходит в две стадии на дробильных и размалывающих вальцах с поэтапным выделением металлического или текстильного корда в магнитных сепараторах и сепараторах для выделения текстиля. Окончательная очистка резиновой крошки от остатков металла происходит в последнем электромагнитном сепараторе. С выхода дробильных вальцов продукты измельчения транспортируются дальше пневматическим транспортом. Для этих целей линия переработки снабжена тремя блоками рукавных фильтров и вентиляторами высокого давления. В последнем грохоте резиновая крошка рассеивается на требуемые фракции и складируется в бункерах-накопителях.

С выхода дробильных вальцов продукты измельчения транспортируются дальше пневматическим транспортом. Для этих целей линия переработки снабжена тремя блоками рукавных фильтров и вентиляторами высокого давления. В последнем грохоте резиновая крошка рассеивается на требуемые фракции и складируется в бункерах-накопителях.

Первичное измельчение отходов

Анализ состава и технологических режимов работы оборудования рассматриваемой линии (рис.1) показал, что основными машинами, реализующими процессы непосредственного измельчения, являются дробилка первичного измельчения, роторно-ножевая дробилка, а также дробильные и размольные вальцы. Именно данное оборудование во многом предопределяет сортамент, объемы производства и себестоимость получаемой резинотехнической крошки.

В качестве первичных измельчителей изношенных автомобильных шин массового типоразмера и относительно крупных резинотехнических фрагментов можно использовать большой шредер ДнВ 2.400, измельчителивалково-дисковые ИРВД 800-600 и ИРВГ 800-660/660. Также можно применять и новые технические решения, основанные на использовании дисковых ножей различной компоновки и конструкции. Один из вариантов – конструкция установки по первичному измельчению резинотехнических отходов, принципиальная схема которой представлена на рисунке 2.

Также можно применять и новые технические решения, основанные на использовании дисковых ножей различной компоновки и конструкции. Один из вариантов – конструкция установки по первичному измельчению резинотехнических отходов, принципиальная схема которой представлена на рисунке 2.

Данная конструкция состоит из силового корпуса, в верхней части которого размещен приемник обрабатываемых фрагментов резинотехнических отходов. Непосредственно в силовом корпусе на опорах качения установлено несколько пар приводных ножевых валов. При этом оси вращения ножевых валов каждой пары размещены на одном горизонтальном уровне. Их приводы обеспечивают возможность вращения ножевых валов одной и той же пары с различными угловыми скоростями, т. е. и (рис. 2).

Посредством шпоночных соединений и дистанционных распорных втулок на ножевых валах размещены дисковые ножи, имеющие зубчатую нарезку в виде «волчьего зуба». При этом дисковые ножи верхней пары приводных ножевых валов имеют по сравнению с дисковыми ножами нижней пары большую толщину, а также зубчатую нарезку с большим шагом и большей высотой зуба (рис. 2). Для удаления разрезанных резинотехнических фрагментов из междискового пространства используются скребки, зафиксированные неподвижно по отношению к силовому корпусу. Следует отметить, что использование дисковых ножей с зубчатой нарезкой на периферийных поверхностях и приводом, обеспечивающим возможность их вращения с различными окружными скоростями, обеспечивает одновременно порезку крупногабаритных резиновых отходов в продольном направлении и разрыв в поперечном направлении. Это исключает необходимость возврата продуктов резания и их последующую резку дисковыми ножами той же ступени.

2). Для удаления разрезанных резинотехнических фрагментов из междискового пространства используются скребки, зафиксированные неподвижно по отношению к силовому корпусу. Следует отметить, что использование дисковых ножей с зубчатой нарезкой на периферийных поверхностях и приводом, обеспечивающим возможность их вращения с различными окружными скоростями, обеспечивает одновременно порезку крупногабаритных резиновых отходов в продольном направлении и разрыв в поперечном направлении. Это исключает необходимость возврата продуктов резания и их последующую резку дисковыми ножами той же ступени.

В одном корпусе находится два и более комплекта приводных ножевых валов с дисковыми ножами, имеющими одну вертикальную плоскость резания. При этом конструкция дисковых ножей выполнена таким образом, что каждая последующая ступень имеет меньшую толщину, шаг и высоту зубчатой нарезки. Таким образом, наличие в одном корпусе нескольких комплектов приводных ножевых валов и конструктивное исполнение дисковых ножей позволяет сохранить непрерывность технологического процесса измельчения, исключает промежуточные транспортные операции и способствует расширению сортамента продуктов измельчения.

Благодаря всем этим факторам увеличивается эффективность и производительность процесса измельчения изношенных резинотехнических отходов. Снижение динамических нагрузок и пиковых значений сил резания в этом случае может быть достигнуто за счет соответствующей компоновки дисковых ножей, обеспечивающей эффект «шевронного» реза.

Рис. 2. Принципиальная схема конструкции установки по первичному

измельчению резинотехнических отходов.

1 – силовой корпус; 2 – приемник обрабатываемых фрагментов резинотехнических отходов; 3 и 4 – приводные ножевые валы; 5 – шпоночные соединения; 6 –дистанционные распорные втулки; 7 и 8 – дисковые ножи; 9 – скребки.

Вторичное измельчение отходов

Согласно рассматриваемой технологической схеме (рис. 1), фрагменты резинотехнических отходов после их первичного измельчения подвергаются вторичному измельчению на дробильных и размалывающих вальцах. Общий вид и общепринятая принципиальная кинематическая схема данных вальцов изображена на рисунке 3.

Рис. 3. Конструктивная схема дробильных вальцов для вторичного измельчения фрагментов резинотехнических отходов.

1 – электродвигатель; 2 – тормозной шкив; 3 – коническо-цилиндрический редуктор; 4 – открытая зубчатая передача; 5 – ведомая шестерня; 6 и 7 – ведущий рабочий валок; 8 – ведущая шестерня; 9 – ведомая шестерня; 10 – подшипники качения; 11 – подушки; 12 – узлы станин; 13 – нажимной механизм; 14 – предохранительное устройство; 15 – система внутреннего охлаждения рабочих валков; 16 – транспортабельные инструментальные плиты или железобетонный фундамент.

Привод данных вальцов осуществляется от электродвигателя с тормозным шкивом через коническо-цилиндрический редуктор и открытую зубчатую передачу, ведомая шестерня которой размещена непосредственно на хвостовике ведущего рабочего валка. Привод вращения следующего ведомого рабочего валка осуществляется посредством высокомодульной зубчатой передачи, ведущая шестерня которой размещена на противоположном хвостовике первого ведущего рабочего валка, а ведомая шестерня – на хвостовике второго ведомого рабочего валка. Шейки обоих рабочих валков посредством подшипников качения зафиксированы в подушках, размещенных в окнах узла станин. При этом для регулирования величины межвалкового зазора использован нажимной механизм в виде передачи винт-гайка с предохранительным устройством, выполненным в виде плунжерных гидроцилиндров, развивающих силу, несколько превышающую силу вальцевания. Кроме того, вальцы оснащены системой внутреннего охлаждения рабочих валков и могут быть установлены на железобетонном фундаменте или транспортабельных инструментальных плитах.

Шейки обоих рабочих валков посредством подшипников качения зафиксированы в подушках, размещенных в окнах узла станин. При этом для регулирования величины межвалкового зазора использован нажимной механизм в виде передачи винт-гайка с предохранительным устройством, выполненным в виде плунжерных гидроцилиндров, развивающих силу, несколько превышающую силу вальцевания. Кроме того, вальцы оснащены системой внутреннего охлаждения рабочих валков и могут быть установлены на железобетонном фундаменте или транспортабельных инструментальных плитах.

Аналогичную по составу и по компоновке конструкцию имеют размолочные вальцы и установки для последующего каландрования резинотехнической крошки. При этом их основной отличительной особенностью является использование рабочих валков не с искусственно шероховатой, а с преимущественно гладкой поверхностью. Кроме того, если для процессов вальцевания необходимым является создание принудительной асимметрии в окружных скоростях вращения ведущего и ведомого рабочих валков, то при каландровании данные окружные скорости должны быть примерно эквивалентны.

Два в одном

Все это позволяет на одной и той же установке реализовать и процесс вальцевания, и процесс каландрования. С этой целью зубчатые колеса предлагается сделать сменными, т.е. взаимозаменяемыми. При этом радиус делительной окружности ведущего зубчатого колеса должен быть равен радиусу бочки ведомого рабочего валка, а радиус делительной окружности ведомого зубчатого колеса должен быть равен радиусу ведущего рабочего валка. Помимо изменения кинематики в случае перехода к процессу каландрования, система охлаждения должна быть переведена в систему подогрева рабочих валков при помощи, например, перегретого пара.

Использование данных технических решений, обеспечивающих производство на одной и той же установке полупродукта (резинотехнической крошки) на основе процесса вальцевания и готовой продукции на основе процесса каландрования, позволит существенно снизить удельные капитальные затраты и эксплуатационные расходы. Одновременно это позволит повысить степень мобильности и расширить сферу возможного применения соответствующего оборудования. Все это является особо актуальным с точки зрения требований среднего и малого бизнеса при условии ограниченных объемов производства.

Все это является особо актуальным с точки зрения требований среднего и малого бизнеса при условии ограниченных объемов производства.

В целом, как показали результаты технико-коммерческой проработки, производительность рассмотренной технологической линии по измельчению изношенных автомобильных шин (рис. 1) при положительных температурах составит в зависимости от комплектации от 2 до 6 тысяч тонн резиновой крошки в год. Стоимость самого оборудования составит не более 2 млн. долларов, а сроки его поставки и монтажа – до 1 года. При этом, что немаловажно, данное оборудование практически в полном объеме может быть изготовлено предприятиями машиностроительного комплекса Украины.

А. В. Сатонин, доктор технических наук, профессор, А. С. Селедцов, инженер, Донбасская государственная машиностроительная академия,

Н. А. Кузнецов, директор ООО «КНИВС»

Журнал: Шина Плюс

5 исходных материалов вторичной переработки шин

Вторичная переработка происходит, когда продукт разбивается и перепрофилируется на продукты, отличные от исходного товара. Оборудование для измельчения шин в наши дни заводы по переработке превращает резину шин в несколько вторичных переработанных материалов, разделяя резину, сталь и волокна для преобразования во многие продаваемые товары. При переработке шин образуются пять общих выходных материалов.

Оборудование для измельчения шин в наши дни заводы по переработке превращает резину шин в несколько вторичных переработанных материалов, разделяя резину, сталь и волокна для преобразования во многие продаваемые товары. При переработке шин образуются пять общих выходных материалов.

Содержание

1. Резиновые стружки

Резиновая крошка — это относительно большие куски резины для шин, производимые первичными измельчителями шин. Большая часть резиновой крошки сжигается как топливо из шин (TDF). Вырабатывая больше энергии, чем уголь, и уменьшая вредные выбросы, TDF используется для производства электроэнергии, бетона и стали. Поскольку топливо пользуется постоянным спросом, а резиновая крошка является наиболее доступным материалом для переработки шин, более половины переработанных шин становятся компонентами TDF.

Вторичные измельчители уменьшают размер более крупной резиновой крошки для создания более мелких, перепрофилированных как мульчирование для садов. Мульча из резиновой крошки превосходит древесную мульчу, потому что она не гниет, не привлекает термитов и не вымывается.

2. Резиновая крошка

Меньший родственник резиновой крошки, резиновая крошка, является сырьем для спортивных треков, резиновых ковриков и поверхностей игровых площадок. Резиновая крошка сортируется в зависимости от размера и чистоты. Чем меньше волокна и металлической проволоки содержится в резиновой крошке, тем выше сорт. Для искусственного газона требуется более высокое качество резиновой крошки, чем для каучука, используемого в проектах гражданского строительства. Резиновая крошка также используется для изготовления лежачих полицейских и виброизоляции, чтобы уменьшить шумовое загрязнение от железнодорожных путей.

Старые шины являются рассадником комаров, вызывающих малярию в Южной Америке. Transformadora de Gomas — завод по переработке шин в Венесуэле, который производит большое количество качественной резиновой крошки из отработанных шин. Компания использует гранулятор ECO и другое оборудование ECO Green для обработки более 750 шин в час. Transformadora de Gomas превращает эти вредные рассадники комаров в полезную резиновую крошку для местных игровых площадок и крыш.

3. Резиновый порошок

Если на линии по переработке шин есть установка ECO Krumbustor, типа крекинг-мельницы, они могут сократить количество шин до резиновый порошок. Крумбустор измельчает резиновую крошку до частиц резины размером не более 0.75 мм. В процессе производства все примеси удаляются, что делает резиновый порошок универсальным сырьем. Резиновый порошок находит применение в асфальте, краске и формованных изделиях, таких как сальники и крышки. Поскольку резиновый порошок является вторичным материалом, его использование значительно дешевле, чем производство резины. Башмаки, шланги и тормозные колодки также могут содержать резиновый порошок.

4. Текстильное волокно

При добавлении в резину для увеличения срока службы примерно 10% шины составляет волокно. Поскольку текстильное волокно не является основным компонентом, в процессе переработки шин часто удаляется волокно и не используется повторно. В последние годы предприниматели и ученые нашли для этого вторичного материала множество целей. Некоторые компании используют волокна в ковровых покрытиях и изделиях из стекловолокна. Один исследовательский проект показал, что добавление фибры увеличивает огнестойкость бетона.

Некоторые компании используют волокна в ковровых покрытиях и изделиях из стекловолокна. Один исследовательский проект показал, что добавление фибры увеличивает огнестойкость бетона.

5. Металлическая проволока

Стальная проволока увеличивает долговечность шин легковых и грузовых автомобилей. Когда протектор шины изнашивается, проволока, встроенная в конструкцию шины, начинает проявляться, указывая на необходимость их замены. В процессе переработки большой пластинчатый магнит удаляет эту сталь из резины шины. Завод по переработке может выбрать очистку и плавление стали, что сделает ее пригодной для переработки во многие металлические изделия. Однако из-за того, что при извлечении из шины проволока имеет большую площадь поверхности и выглядит как металлические волосы, она быстро ржавеет и часто загрязняется. Эти проблемы в сочетании с очень нестабильным рынком конечного продукта заставляют многие компании по переработке шин не использовать извлеченную проволоку заново.

Почему шины не перерабатываются в новые шины?

Новые шины нельзя сделать из старых, потому что резина в шинах сшита серой. В результате этого химического процесса образуется вулканизированная резина. Более прочная и эластичная, чем простая резина, вулканизированная резина делает шины более подходящими для давлений и истирания при постоянном использовании на дороге. Вулканизированная резина не плавится, что затрудняет переработку в новые шины. Некоторые производители нашли способы химически изменить резину из переработанных шин и включить ее в новые шины. Однако большая часть каучука в новых шинах по-прежнему производится из сырой нефти.

В результате этого химического процесса образуется вулканизированная резина. Более прочная и эластичная, чем простая резина, вулканизированная резина делает шины более подходящими для давлений и истирания при постоянном использовании на дороге. Вулканизированная резина не плавится, что затрудняет переработку в новые шины. Некоторые производители нашли способы химически изменить резину из переработанных шин и включить ее в новые шины. Однако большая часть каучука в новых шинах по-прежнему производится из сырой нефти.

Шины должны быть долговечными, что создает проблемы для процессов вторичной переработки. Однако, когда вы бросаете изношенную шину на заправку или завод по переработке, ее полезность далеко не исчерпывается. Он может стать полезным топливом для производства цемента или бумаги. Это может оказаться на любимой игровой площадке ваших детей. Промышленные компании могут использовать сырье для дорог, по которым ездят ваши новые шины, или для шлангов на заднем дворе. Вторичный процесс рециркуляции, заключающийся в восстановлении и перепрофилировании шин, является важным способом уменьшения отходов и нагрузки на землю и природные ресурсы за счет использования волокон, стали и резиновых материалов.

Видео

Синтетический газон/Резиновая крошка из переработанных шин

Поделиться:

https://ntp.niehs.nih.gov/go/turf

Доступны окончательные отчеты по исследованиям синтетического газона/резины из переработанной шинной крошки (отчеты об исследованиях 11, 12, 13 и 14).

Обзор исследований

Статус: Текущий

Вещества: Резиновая крошка

Номинация: Ноябрь 2015 г.

Справочная информация

Поля с синтетическим покрытием часто используются в Соединенных Штатах. На стандартном поле с синтетическим покрытием используются материалы для заполнения, такие как резиновая крошка, которая распределяется между волокнами для обеспечения амортизации и сцепления. В последние годы использование резиновой крошки из шин вызвало обеспокоенность общественности в связи с потенциальными рисками для здоровья, поскольку спортсмены и дети ныряют и играют на этих поверхностях и могут подвергаться воздействию химических веществ с неизвестными последствиями для здоровья.

В последние годы использование резиновой крошки из шин вызвало обеспокоенность общественности в связи с потенциальными рисками для здоровья, поскольку спортсмены и дети ныряют и играют на этих поверхностях и могут подвергаться воздействию химических веществ с неизвестными последствиями для здоровья.

Вернуться к началу

Исследования НТП

NTP провела исследование, чтобы лучше понять химические вещества, выделяемые синтетическим покрытием, с акцентом на резиновую крошку и потенциальное воздействие на здоровье.

Что обнаружили исследования?

Хотя эти исследования заложили основу для будущих исследований, они не оценивали последствия для здоровья при длительном воздействии резиновой крошки и не оценивали канцерогенность химических веществ в резиновой крошке.

- Не было никаких доказательств токсичности у мышей при проглатывании резиновой крошки. Анализ крови и мочи животных показал, что внутренние уровни химических веществ резиновой крошки были очень низкими.

Проблем со здоровьем не наблюдалось.

Проблем со здоровьем не наблюдалось. - В ходе испытаний с использованием клеток человека NTP обнаружила, что резиновая крошка в определенных экспериментальных условиях, таких как высокая температура, выщелачивает химические вещества, некоторые из которых вызывают гибель клеток.

- Исследования NTP не оценивали отдельные химические вещества резиновой крошки, хотя они подтвердили, что она содержит много веществ, таких как полициклические ароматические углеводороды (ПАУ), металлы, пластификаторы, такие как фталаты, и бисфенол А (БФА).

Полную информацию об исследованиях NTP можно найти в связанных отчетах об исследованиях ниже.

| Учеба | Описание | Находки |

|---|---|---|

| Химическая и физическая характеристика | Идентификация химического состава и физических параметров резиновой крошки, использованной в исследованиях NTP | Химическая и физическая характеристика переработанной резиновой крошки шин

|

| Тесты in vitro | Клеточные тесты для оценки доступности веществ для взаимодействия с клетками вследствие выщелачивания исходного материала и их биологических эффектов в клеточных линиях человека:

| Характеристика цитотоксичности резиновой крошки In Vitro

|

| Возможность проведения исследований in vivo | Технико-экономические испытания in vivo исследования различных путей воздействия:

| Технико-экономическое обоснование в поддержку отказа от вдыхания In Vivo Воздействие синтетического газона/резиновой крошки из переработанных шин

|

| Самка мыши, 14 дней | Краткосрочные исследования in vivo по оценке потенциального системного воздействия компонентов резиновой крошки. Пути воздействия включают:

| 14-дневные исследования характеристик воздействия на резиновую крошку у самок мышей, содержащихся на смешанной подстилке или получающих дозу с кормом или через желудочный зонд

|

Вернуться к началу

Исследования в других агентствах

США- Агентство по охране окружающей среды

- Федеральное исследование переработанной шинной крошки, используемой на игровых площадках

- Комиссия по безопасности потребительских товаров

- Информационный центр безопасности резиновой крошки

- Калифорнийское управление по оценке опасностей для здоровья окружающей среды

- Исследования искусственного газона

Вернуться к началу

Информационные ресурсы

Часто задаваемые вопросы В: Почему резиновая крошка вызывает беспокойство?

A: Когда спортсмены и дети ныряют и играют на этих поверхностях, было обнаружено, что частицы резиновой крошки прилипают к одежде, коже или волосам.

В: Из чего состоит резиновая крошка?

A: Эта резиновая крошка состоит из измельченных частиц резины, полученных из переработанных автомобильных шин, и часто смешивается с песком.

В: Безопасно ли детям играть на поверхностях из резиновой крошки?

A: Исследования NTP не дали ответа на этот вопрос. Это исследование показало только то, что из резиновой крошки выщелачивается очень мало составляющих химических веществ и что практически никакая резиновая крошка не попадает в организм животных через абсорбцию через кожу или даже при поедании материала.

В: Есть ли опасения по поводу химических веществ в резиновой крошке?

A: Химические вещества, представляющие интерес или вызывающие обеспокоенность, используются в производстве шин.

Они варьируются от полиароматических углеводородов (ПАУ) в саже до оксида цинка (ZnO), который используется в качестве отвердителя и может содержать следовые количества оксидов свинца и кадмия. Другие химические вещества, используемые в производстве шин, включают сульфенамиды, гуанидины, тиазолы, тиуамы, дитиокарбаматы, доноры серы, фенолы, фенилендиамины и другие.

Они варьируются от полиароматических углеводородов (ПАУ) в саже до оксида цинка (ZnO), который используется в качестве отвердителя и может содержать следовые количества оксидов свинца и кадмия. Другие химические вещества, используемые в производстве шин, включают сульфенамиды, гуанидины, тиазолы, тиуамы, дитиокарбаматы, доноры серы, фенолы, фенилендиамины и другие. В: Могут ли эти химические вещества выделяться из резиновой крошки в жаркие летние дни или после износа во время занятий спортом?

A: Возможно, небольшое количество химических веществ может быть выпущено, но необходимы дополнительные исследования, чтобы понять, связано ли это с какими-либо негативными последствиями для здоровья.

В: НПТ подсыпала резиновую крошку в подстилку для мышей. Вы определили, проникли ли химические вещества резиновой крошки через кожу?

A: Нет, наши исследования были сосредоточены на последствиях для здоровья после приема внутрь, что представляет собой наихудший сценарий воздействия.

Мы не наблюдали каких-либо негативных последствий для здоровья после того, как мыши проглотили резиновую крошку.

Мы не наблюдали каких-либо негативных последствий для здоровья после того, как мыши проглотили резиновую крошку. В: Вы бы позволили своему ребенку играть на поле, сделанном из переработанной резиновой крошки?

A: Исследования не показывают повышенной опасности для здоровья от синтетических полей; тем не менее, все еще необходимы дополнительные исследования, такие как оценка риска, особенно воздействия ПАУ при вдыхании.

Заинтересованным лицам и членам сообщества предлагается изучить веб-сайты Комиссии по безопасности потребительских товаров США и Агентства по охране окружающей среды США (EPA), посвященные резиновой крошке, чтобы ознакомиться с результатами исследований, доступными на сегодняшний день. Кроме того, заинтересованные лица могут проверить веб-сайты агентств общественного здравоохранения своего штата, чтобы определить, есть ли рекомендации для конкретного штата. Агентство по охране окружающей среды США составило список источников информации с веб-сайтов правительства штата.

Вернуться к началу

Оставайтесь в курсе и свяжитесь с нами

Будьте в курсе

Подпишитесь на получение электронной почты, чтобы быть в курсе этой области исследований и другой информации NTP.

Свяжитесь с нами

Если у вас есть вопросы или дополнительная информация, напишите нам по электронной почте или воспользуйтесь нашей контактной формой.

- На этой странице

- Исходная информация

- Исследования NTP

- Исследования в других агентствах

- Информационные ресурсы

- Будьте в курсе и свяжитесь с нами

- Ссылки по теме

- Резюме номинации для синтетического газона из резиновой крошки (N21601)

Строительство зданий — CalRecycle Домашняя страница

Переработанная резина для шин используется во все большем числе продуктов, используемых при строительстве зданий как внутри, так и снаружи. Многие поставщики TDP предоставляют документацию о переработанном содержимом или других преимуществах, которые могут помочь удовлетворить требования зеленого строительства, такие как новые правила CalGreen , или получить кредиты в рамках таких программ, как LEED.

Многие поставщики TDP предоставляют документацию о переработанном содержимом или других преимуществах, которые могут помочь удовлетворить требования зеленого строительства, такие как новые правила CalGreen , или получить кредиты в рамках таких программ, как LEED.

Также доступна информация о воздействии TDP на здоровье и окружающую среду.

Ресурсы

Интерактивная карта

Описание продуктов

Пандусы для людей с ограниченными возможностями

Резиновые пандусы для людей с ограниченными возможностями могут использоваться для удовлетворения требований Федерального закона об американцах-инвалидах (ADA) в отношении доступности для инвалидных колясок. Резиновые рампы из переработанных шин не имеют ограничений по весу груза, в отличие от других строительных материалов, таких как алюминий, дерево или пластик. Резиновые пандусы прочные, долговечные и устойчивые к скольжению. Установка проста и может быть выполнена за считанные минуты, не требуя отбойного молотка или резки бетона пилой.

Напольное покрытие

Резиновая крошка, изготовленная из шин, используется для изготовления различных напольных покрытий, включая модульные, износостойкие плитки, рулонные полы и резиновые подложки для полов. Области применения включают в себя внутренние и наружные помещения, спортивные полы, полы для рабочих мест, полы для выставок и многие другие. Их можно наносить под плитку, дерево или искусственный газон для улучшения амортизации и/или защиты от воды/паров. Преимущества напольных покрытий из переработанной резины включают превосходные звукоизоляционные свойства, повышенную амортизацию, долговечность и долговечность. Каждое из этих напольных покрытий может соответствовать установленным стандартам производительности, относящимся к их применению, таким как звукопропускание, пропускание влаги/паров и стандарты воспламеняемости.

Герметики

Резиновая крошка, изготовленная из шин, добавляется к различным герметикам, покрытиям и герметикам для улучшения эксплуатационных характеристик. Области применения включают герметизацию поверхностей, ремонт небольших трещин и снижение эрозии и износа асфальта, бетона, кирпича, металла, дерева, пластика, плитки и т. д. Резиновая крошка добавляется в акриловую краску, чтобы сделать ее отличным герметиком для плоских крыш. Герметики, покрытия и герметики также используются на асфальте, бетонных подъездных путях и парковках, для бассейнов и ремонта трещин на различных поверхностях. Эти прорезиненные герметики и покрытия используют 35-70 процентов переработанной резиновой крошки в производственном процессе, что может соответствовать соответствующим стандартам технических характеристик, таким как пропускание воды / пара и коэффициент излучения.

Кровля

Многие современные кровельные системы теперь включают резиновую крошку, изготовленную из шин, в различных продуктах, используемых как в жилых, так и в коммерческих целях. Эти продукты могут соответствовать установленным стандартам технических характеристик, необходимых для каждого применения: например, в отношении воспламеняемости и переноса влаги/паров. Асфальт – известный гидроизоляционный материал. Добавление переработанной резины для шин повышает гибкость кровельной системы, характеристики текучести и сопротивление усталости. Другим типом кровельных материалов являются акриловые кровельные системы на водной основе (также называемые системами инфраструктурных покрытий). Добавление резиновой крошки делает эти продукты такими же прочными и гибкими, как и обычные мембраны. Нетоксичное, неканцерогенное акриловое покрытие содержит переработанный каучук, образуя прочную и водонепроницаемую резиновую матрицу для герметизации и изоляции поверхности. Третьим типом кровельного материала является кровельная черепица из встряхиваемой резины, которая изготавливается из прессованной переработанной резиновой крошки шин. Эти плитки сохраняют в доме прохладу летом и тепло зимой, они не требуют ухода, огнестойки, невосприимчивы к насекомым, устойчивы к гниению, плесени и мху.

Эти продукты могут соответствовать установленным стандартам технических характеристик, необходимых для каждого применения: например, в отношении воспламеняемости и переноса влаги/паров. Асфальт – известный гидроизоляционный материал. Добавление переработанной резины для шин повышает гибкость кровельной системы, характеристики текучести и сопротивление усталости. Другим типом кровельных материалов являются акриловые кровельные системы на водной основе (также называемые системами инфраструктурных покрытий). Добавление резиновой крошки делает эти продукты такими же прочными и гибкими, как и обычные мембраны. Нетоксичное, неканцерогенное акриловое покрытие содержит переработанный каучук, образуя прочную и водонепроницаемую резиновую матрицу для герметизации и изоляции поверхности. Третьим типом кровельного материала является кровельная черепица из встряхиваемой резины, которая изготавливается из прессованной переработанной резиновой крошки шин. Эти плитки сохраняют в доме прохладу летом и тепло зимой, они не требуют ухода, огнестойки, невосприимчивы к насекомым, устойчивы к гниению, плесени и мху.

Водонепроницаемые мембраны

Резиновая крошка, полученная из шин, используется для разработки технологий гидроизоляции следующего поколения. Водонепроницаемые мембраны наносят перед добавлением двух или трех других слоев, чтобы предотвратить утечку влаги в кровле, настиле, гидроизоляции, напольных покрытиях, парковках и других строительных объектах. Резиновая крошка составляет около 15 процентов продукта и заменяет более дорогие традиционные материалы, повышая при этом эксплуатационные преимущества. Использование резиновой крошки сочетает в себе упругость, гибкость и превосходные гидроизоляционные свойства гидроизоляционных мембран и гидроизоляции.

Заявление об отказе от ответственности: Преимущества продукта, тестирование стандартов и документация могут различаться в зависимости от конкретных продуктов и поставщиков. CalRecycle не дает никаких явных или подразумеваемых гарантий и не несет ответственности за информацию, представленную на этом веб-сайте.

Проблем со здоровьем не наблюдалось.

Проблем со здоровьем не наблюдалось.

)

)