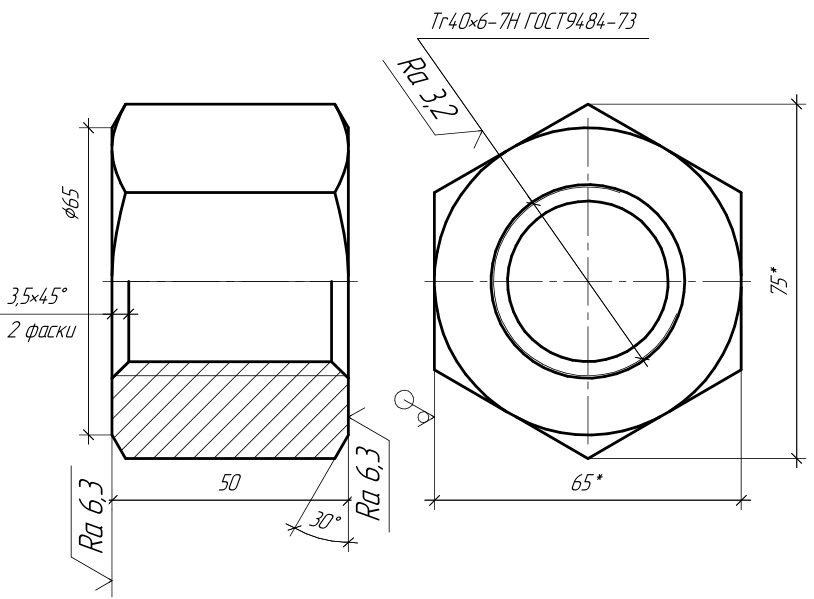

Изготовление гаек на заказ — по чертежам и ГОСТам

Для соединения деталей важен крепеж и качественное производство гаек важно для всех, кто сталкивается с производством, изготовлением деталей. Процесс предусматривает использование нескольких технологий для различного типа выпуска. Он обладает рядом сложностей и требует использования только качественных материалов, высокой точности нарезки резьбы. От этих моментов зависит надежность крепления соединения и состояние конечного изделия.

Какие существуют варианты?

Одним из популярных изделий в производстве относится гайка. Ее внутренняя резьба предназначена для навинчивания на болт, шпильку для получения надежного соединения. В зависимости от назначения существуют несколько типов изготовления.

Первый способ – минимальные потери материала (до 7%) при автоматизации процесса. Он предназначен для изделий массового выпуска. ПО позволяет ускорить выполнения задач.

Второй способ – операции на станках(фрезерные, токарные).

Холодная штамповка – это прогрессивный способ с высокой производительностью. Детали изготавливаются со скоростью до 400 единиц за минуту. Шестигранные гайки требуют применения прутьев из стали определенного химического состава.

Порядок изготовления

Для получения качественного изделия должны быть пройдены следующие этапы.

- Подготовительный этап. Заготовка очищается от примесей, удаляется ржавчина, смываются загрязнения. Далее на основу наносится слой фосфата, смазка.

- Порезка. Используется роликовый механизм. Прут укладывается в специальный узел и протягивается. Величина отрезков регулируется упором, углом поворотом роликов. Нарезку проводят движимым ножом.

- Штамповка. Производится формирование шестигранной формы с фасками, отверстиями.

- Нанесение резьбы. Изделие отправляется на автомат для нарезки внутренней резьбы.

Для защиты от негативной среды материал крепежа подвергают нанесению антикоррозионного слоя. Например, гальваникой получают оцинкованные детали. Обычно в машиностроении применяются классические черные гайки без покрытия. В зависимости от области применения потребуются такие виды:

- шестигранные;

- накидные;

- низкие;

- барашковые;

- шлицевые;

- квадратные;

- круглые и др.

Производство этого крепежного элемента не утратило своей актуальности. Он необходим для обеспечения надежного соединения и там, где диаметр крепежа должен быть более 1 см. Для реализации современных идей нужны прочные соединения. С этой задачей успешно справится “СПбЗКИ”, который предлагает заказать гайки по чертежам. На сайте можно подробно узнать про типоразмеры, просмотрев каталог. При возникновении вопросов можно связаться с менеджерами.

+7 (812) 642 33 56 | |

E-mail: [email protected] |

производство гаек оптом по чертежам заказчика

Одним из самых популярных видов метрического крепежа является винтовая пара — болт и гайка. Гайка имеет внутреннюю резьбу, предназначенную для навинчивания на болт или шпильку с целью создания прочного болтового соединения.

Изготовление гаек — сложный процесс, который требует от производителя использования исключительно качественных материалов (углеродистой стали, латуни, бронзы, нержавеющей, легированной или хромовой стали) и высокой точности нанесения резьбы, поскольку точность подгонки гайки имеет ключевое значение для надежности крепежа.

Особенности изготовления гаек

Существуют различные технологии производства гаек. Все они делятся на 2 этапа:

- Путем механической обработки, изделию придается необходимая форма, в зависимости от применения крепежа;

- Нарезание резьбы. Резьба является основой крепежного соединения.

Состав материала гаек зависит от требуемого класса прочности и области применения. В настоящее время наиболее распространены стальные гайки.

Основные методы, используемые для производства гаек, включают холодную штамповку и горячую ковку.

Холодная штамповка

Штамповка считается одним из самых эффективных методов изготовления металлических изделий. Весь процесс производства гаек упрощается, поскольку деталь готова к использованию без дополнительной термической обработки после механической обработки.

Технологический процесс производства гаек включает в себя следующие операции:

- Материал подготавливается к обработке и формируется заготовка.

Сырье очищается, промывается и покрывается слоем фосфата, а затем смазывается для улучшения антифрикционных свойств;

Сырье очищается, промывается и покрывается слоем фосфата, а затем смазывается для улучшения антифрикционных свойств; - Полученные заготовки перемещаются на штамповочную ленту;

- Выполняется штамповка и формируются отверстия;

- Формируется резьба.

Холодная объемная штамповка — один из самых современных и производительных методов изготовления крепежа, способный производить 300-400 гаек в минуту.

Горячая ковка

Метод горячей ковки состоит из следующих операций:

- Подготавливается материал и формируются заготовки;

- Заготовки нагреваются до 1200 градусов Цельсия;

- Штамповка осуществляется с помощью гидравлического молота или пресса;

- Изделия охлаждают и формируют резьбу с помощью масла;

- В некоторых случаях может быть проведена закалка. Для этого изделия помещаются в производственную печь при температуре 870 градусов Цельсия. Затем их охлаждают и погружают в масло на 5 минут.

Второе нагревание производят для того, чтобы устранить хрупкость и сохранить прочность изделия.

Второе нагревание производят для того, чтобы устранить хрупкость и сохранить прочность изделия.

Преимущество горячей штамповки заключается в том, что высокая точность размеров штампованных деталей позволяет снизить затраты на механическую обработку и значительно уменьшить расход металла на деталь.

Виды гаек

Для защиты от негативных влияний среды, на металл наносится специальный антикоррозийный защитный слой, например, при помощи гальваники получают гайки оцинкованные. В строительстве, приборо- и машиностроении применяется гайка черная, которая не имеет защитного или декоративного покрытия. В зависимости от области применения крепежа, существуют различные виды гаек:

- гайка с фланцем;

- округлая;

- шестигранная;

- квадратная;

- кузовная;

- прорезная;

- корончатая;

- гайка-барашек;

- гайка высокопрочная;

- нержавеющие гайки и др.

Несмотря на обилие и разнообразие современного метрического крепежа, изготовление гаек не теряет своей актуальности, поскольку они обеспечивают надежное соединение и просто незаменимы в тех случаях, когда необходим крепеж диаметром более 10 мм (дорожные ограждения, мосты и пр.

Как изготовить гайки на заказ?

Для реализации любой современной инженерно-конструкторской идеи необходима та или иная гайка, её производство, разработка и поставка — задача, которую с успехом выполняют отечественные и зарубежные производители.

Наше производство гаек придерживается всех установленных стандартами принципов. Мы выпускаем эти изделия в любом количестве — от нескольких штук до тысяч единиц. И располагаем оборудованием, способным закрыть даже большой заказ в рекордно короткие сроки. Чтобы поручить нам работу, заполните онлайн-заявку на этой странице. Для подробного обсуждения условий воспользуйтесь нашим контактным телефоном.

Схема работы

- Свяжитесь с нами по телефону или с помощью онлайн-запроса;

- Мы составляем техническое задание на основе ваших чертежей или выбранного стандарта;

- Согласование стоимости услуг и сроков их выполнения;

- Заказ на гайки поступает в производство.

Почему стоит обратиться к нам?

- Ваш заказ будет выполнен строго по ГОСТу или вашим чертежам;

- Продукция будет доставлена на объект или в транспортную компанию в кратчайшие сроки;

- Ваш заказ будет подготовлен к определенной дате доставки и будет храниться на закрытом складе в упакованном виде;

- Вы всегда можете связаться с дежурным менеджером в выходные и праздничные дни, если вам необходимо отгрузить продукцию со склада

Изготовление гайки, шаг за шагом — StewMac

Дэн Эрлевин из отдела исследований и разработок Stewart-MacDonald проведет вас через процесс изготовления и установки новой гайки.

Дэн Эрлевин из отдела исследований и разработок Stewart-MacDonald расскажет вам об одном из ключевых навыков любой ремонтной мастерской.

Постукивая сбоку по старой гайке, вы можете ее сместить. Прежде чем сделать это, используйте острое лезвие, чтобы сделать линию на отделке вокруг гайки. Таким образом, гайка вырвется из венчика на вырезанных линиях, а сколы на лезвии будут сведены к минимуму.

Гайкилегко выстукивать на старых гитарах, но не на новых сильно обработанных; иногда вам нужно будет перепилить гайку, чтобы вытащить ее. Для этого разрежьте его вдоль (поперек прорезей для струн), остановившись почти до самого низа. Теперь вы можете свернуть гайку внутрь себя и удалить кусочки.

Очистите прорезь для гайки

Соскребите остатки старого клея и сделайте щель квадратной и чистой, не удаляя древесину. (Хорошими инструментами для этого являются микростамески и напильники для посадки гаек.)

Выберите материал гайки

Нам нравятся заготовки Bone Nut для большинства ситуаций, за исключением случаев, когда они используются с тремоло.

Аккуратно выровняйте заготовку, чтобы она подошла к пазу гайки, используя наждачную бумагу на плоской поверхности (используйте двустороннюю ленту или самоклеящуюся наждачную бумагу). Начните с зернистости 120-150 и постепенно переходите к зернистости 220 и 320. Штангенциркули очень помогают точно определить размер гайки.

Гайка грубой формы

Верхняя часть верхнего порожка будет иметь форму, соответствующую радиусу грифа. В качестве отправной точки поместите заготовку в прорезь и обведите на ней форму грифа. Чтобы определить высоту верхнего порожка, добавьте к этой линии высоту ладов, а затем добавьте дополнительные 0,030 дюйма для зазора струны (расстояние от низа струны до вершины первого лада). Это даст Вы станете хорошей отправной точкой; позже вы точно отрегулируете высоту струн, немного уменьшив ее. Измеритель радиуса — хороший шаблон для рисования изогнутой линии верхней части порожка.

Подпилите орех до формы, которую вы нарисовали. Не пытайтесь пока придать ему окончательную форму — на этом этапе вы хотите оставить себе достаточно материала, чтобы работать с ним, когда вы будете дорабатывать его позже.

Расставить интервалы

Определите желаемое расстояние между внешними струнами E. Хороший размер составляет 0,050 дюйма или около 1/16 дюйма от вершины скошенных концов первого лада. Глядя прямо вниз на верхнюю часть порожка, используйте Правило расстояния между струнами, чтобы найти правильное расстояние для оставшихся четырех струн. Используйте чертилку или очень острый карандаш, чтобы отметить их расположение.

Вырезать стартовые пазы

Теперь вы готовы вырезать небольшие «начальные» слоты. Будьте осторожны, чтобы не прорезать слишком глубоко. Калибровочная пила 0,010″ отлично подходит для начальных пазов. Калибровочные пилы лучше всего «двигают» пазы из стороны в сторону, если они отклоняются от ваших меток, но они быстро опускают пазы.

Какие файлы мне нужны?

Выбирайте напильники для прорези гаек того же размера или не более чем на несколько тысяч больше, чем размеры ваших индивидуальных струн. Файл меньшего размера также можно раскачивать из стороны в сторону, чтобы расширить прорезь до нужного размера. Например, вы можете вырезать слот 0,043 дюйма файлом 0,042 дюйма, немного переместив его.

Снимите гайку для защиты гитары

Чтобы не повредить гитару, рассмотрите возможность формирования пазов с помощью заготовки гайки, удерживаемой в тисках для гайки и седла. Подпилите лишний материал гайки сверху по мере того, как прорези станут глубже, чтобы осталось место для надфиля. Часто проверяйте расположение слотов с помощью правила межстрочного интервала и при необходимости перемещайте слоты из стороны в сторону. Когда прорези хорошо определены, но не до конца, вставьте гайку обратно в прорезь и натяните.

Окончательная высота паза

Доведите прорези до их окончательной высоты со всеми струнами и настройте их высоту тона. Напильники с двойным лезвием хорошо подходят для этой работы.

Напильники с двойным лезвием хорошо подходят для этой работы.

Подойдя ближе, используйте сложенные щупы, чтобы точно останавливаться на нужной высоте струны. (Наши лады в этом примере имеют высоту 0,040 дюйма, поэтому, когда мы добавляем 0,030 дюйма для зазора струны, мы получаем высоту прорези 0,070 дюйма). повреждает щупы.

Теперь у вас есть хорошая общая высота струны, и вы готовы ее отрегулировать, если хотите: оставить более тяжелые струны немного выше, а струны высоких частот опустить, следуя радиусу грифа. Многие профессиональные музыканты предпочитают устанавливать зазор для струны низкой ми примерно на 0,020 дюйма, а для струны ми высоких частот — на 0,010 дюйма (плюс-минус несколько тысячных). Струны между ними имеют градуированную высоту в соответствии с радиусом грифа.

Отметить окончательный размер

Пометьте края выступающих гаек палочкой или ножом, затем поместите их обратно в тиски, чтобы обрезать лишний материал гайки. Аккуратно доведите до намеченных линий гладкой стороной напильника для придания формы гайкам. Не торопитесь — на этом этапе легко «взорвать орешек»!

Аккуратно доведите до намеченных линий гладкой стороной напильника для придания формы гайкам. Не торопитесь — на этом этапе легко «взорвать орешек»!

Окончательная обработка

В завершение отшлифуйте и контурируйте форму гайки, используя все более мелкую наждачную бумагу (220, 320, 400 и вплоть до 1200, если хотите). После тонкой шлифовки отполируйте мягкой тряпкой и полировальным составом.

Натяни!

Настройте струны гитары в соответствии с высотой тона и окончательно проверьте форму верхнего порожка и высоту струн с помощью измерителя действия струны. Если вы довольны, ослабьте струны и слегка приклейте порожек двумя или тремя каплями клея Titebond. Быстро замените струны, вернитесь к тональности и водите порожком из стороны в сторону, чтобы выровнять его, пока клей влажный и скользкий. Оставьте струны включенными, чтобы обеспечить зажимное давление. После того, как клей высохнет в течение часа, вы готовы к игре.

Изготовление гитарного порожка с нуля

Переточка накладки грифа

Защита гитары

Ян 11 2013

- Бенджамин Стрэндж

11 января 2013 г.

Отличный день для работы гитарным техником в Новом Орлеане. Пока на улице идет дождь из кошек и собак, я работаю в магазине над гитарами — это довольно милая работа. Сегодня я сделал костяной порожек для Les Paul.

Изготовление гитарного порожка с нуля отличает мужчин от мальчиков — это, наверное, самая сложная вещь, которой нужно научиться и постоянно выполнять. Большая часть других моих гитарных работ основана на науке, и каждый аспект можно измерить и определить, но изготовление порожка ближе к искусству, чем к науке. По сути, это скульптура, и, поскольку каждая гитара уникальна, каждый порожек уникален. Вот почему вы не можете просто купить гайку с полки и ожидать, что она будет хороша — она должна точно соответствовать прорези в гайке, иметь форму, повторяющую контуры шейки, каждая прорезь должна быть точно вырезана, и это должно выглядеть фантастически.

Порожек гитары — один из самых важных и наиболее недооцененных аспектов инструмента. Это коренная причина большинства проблем с настройкой: если неправильно обрезать струны, струны будут скручиваться и зацепляться за прорези порожков, и струны не будут оставаться в гармонии (если вы когда-нибудь слышали этот пронзительный звенящий звук, когда вы настраиваете гитару, скорее всего струна зацепилась за порожек). Если прорези для порожков сделаны слишком высоко, гитара будет играть жестко и резко в нижних регистрах; если они слишком низкие, открытые струны будут гудеть. Эти вещи должны быть ТОЧНЫМИ.

Вот гайка, с которой пришла гитара:

Хотя это и не ужасно, но и не идеально. Прорези D и G слегка отклонены от траектории струн к тюнеру, а стенки прорезей порожка слишком высокие, расстояние не идеальное, и он не идеально сидит в прорези порожка. Это доставляло владельцу гитары некоторые проблемы с настройкой, поэтому мы решили сделать новую.

Я начинаю с того, что снимаю старую гайку и выравниваю прорезь под гайку с помощью специального напильника, который я купил в StewMac. Затем я тщательно измеряю прорезь для гайки и вырезаю кусок кости по размеру с помощью ленточной шлифовальной машины, а затем сажаю заготовку для кости:

Затем я тщательно измеряю прорезь для гайки и вырезаю кусок кости по размеру с помощью ленточной шлифовальной машины, а затем сажаю заготовку для кости:

Затем я вычисляю, какой высоты должна быть вершина порожка, которая должна доходить до середины струны — достаточно стены, чтобы удерживать струну на месте, но не настолько высоко, чтобы это вызывало веревка для подвязки. Я отмечаю эту точку на заготовке, и она снова отправляется на ленточный шлифовальный станок, чтобы обрезать ее:

После того, как верхняя часть порожка сформирована, ее снова вставляют в гитару и устанавливают две внешние струны. Я предпочитаю, чтобы между струнами в нижнем регистре было как можно больше места, так проще аккордировать. Я устанавливаю две внешние струны на 2 мм от скоса лада, отмечаю порожек и вырезаю соответствующие прорези для порожка:

Установив две внешние струны, я использую линейку StewMac для определения расстояния между гайками , чтобы определить точное расположение оставшихся четырех струн. Это отличный инструмент — каждая прорезь немного шире, чем предыдущая, что дает более толстым струнам немного больше места между ними, что облегчает игру на гитаре. Я размечаю гайку с помощью линейки и вырезаю прорези под гайки соответствующим калиброванным напильником:

Это отличный инструмент — каждая прорезь немного шире, чем предыдущая, что дает более толстым струнам немного больше места между ними, что облегчает игру на гитаре. Я размечаю гайку с помощью линейки и вырезаю прорези под гайки соответствующим калиброванным напильником:

После того, как каждая прорезь под гайку идеально вырезана, теперь пришло время придать ей окончательную форму. Я аккуратно надрезаю гайку бритвой, следуя контурам шейки, и снова возвращаюсь к ленточно-шлифовальному станку, чтобы обрезать ее по размеру. Пока я на ленточной шлифовальной машине, я делаю грубую обработку верхней части и углов:

Теперь гайка готова к окончательной обработке и полировке. К сожалению, я не могу сфотографировать этот процесс, так как для этого нужны две руки — возможно, когда-нибудь у меня будет магазинная обезьяна, чтобы управлять камерой, но до тех пор вам нужно просто использовать свое воображение. Сначала я использую напильник, затем наждачную бумагу средней зернистости, чтобы удалить следы от напильника и царапины от ленточной шлифовальной машины, и, наконец, полирую шлифовальным кругом для ногтей.

Сырье очищается, промывается и покрывается слоем фосфата, а затем смазывается для улучшения антифрикционных свойств;

Сырье очищается, промывается и покрывается слоем фосфата, а затем смазывается для улучшения антифрикционных свойств; Второе нагревание производят для того, чтобы устранить хрупкость и сохранить прочность изделия.

Второе нагревание производят для того, чтобы устранить хрупкость и сохранить прочность изделия.